Настоящее изобретение относится к аппарату для осуществления процесса электролиза галогенидного соединения, в котором несколько электролитических ячеек электрически соединены последовательно, причем каждая из этих электролитических ячеек содержит элемент ячейки, снабженный расположенными внизу подводящими патрубками для подачи электролита и расположенными у его верхней стороны отводящими патрубками-коллекторами для отвода электролита и газов, образовавшихся во время процесса электролиза, катодное отделение, содержащее катод, и анодное отделение, содержащее анод, и диафрагму или полупроницаемую мембрану, причем электролитические ячейки были сжаты вместе между двумя торцевыми пластинами с определенным смещением так, что каждое анодное отделение и каждое катодное отделение выполнены как один узел вместе с подводящими патрубками и отводящими патрубками-коллекторами.

Из патента США № 5064514 известна установка для получения хлорноватой кислоты из хлорноватистой кислоты, причем эта установка содержит только одну моноячеистую конструкцию. Следовательно, установка, которая известна из указанного документа, не содержит биполярного электрода или промежуточной пластины. Система охлаждения, используемая с указанной установкой, состоит из двух охлаждающих панелей, установленных рядом с анодными и катодными задними пластинами, причем эти панели имеют участок с выемками или желобами, который открывается на сторону, смежную с анодом и катодом, но который закрыт и является сплошным на поверхности охлаждающей панели на той стороне, которая является соседней с задними пластинами. Этот участок с желобами позволяет охладителю циркулировать для отвода тепла, образовавшегося во время процесса электролиза. В результате применяющейся там конструкции охладитель находится в прямом электрическом контакте с электродами.

Из патента США № 5082543 известен электролизер фильтр-прессного типа для получения пероксидных и пергалогенированных соединений. Электролизер, известный из указанного документа, является электролизером полуфильтр-прессного типа, так как каждая ячейка электрически подсоединена по отдельности. Следовательно, биполярный электрод или промежуточная пластина не используются. Применяемые электроды, которые полностью выполнены из металла, являются двустенными, причем между параллельными стенками прокачивается охладитель. На практике полное погружение этого электролизера в охладитель невозможно из-за большого числа электрических соединений. В результате выполнения электродов двустенными охладитель, который проходит через них, находится под электрическим напряжением.

Из публикации немецкой заявки № 19910639 известен реактор для генерирования озона; однако указанный документ не дает никакой информации относительно используемого электролизера.

Аппарат, о котором говорилось во введении, сам по себе известен из документа NL 8303210, в котором посредством процесса электролиза получают газообразный хлор, предназначенный для хлорирования воды, такой как вода в плавательных бассейнах, питьевая вода или сточные воды. Указанный нидерландский опубликованный документ описывает электролизер, состоящий из двух анодных отделений и двух катодных отделений, расположенных в порядке чередования. Между первым анодным отделением и первым катодным отделением расположена мембрана, выполненная из материала, подходящего для этой цели, причем мембрана является проницаемой для катионов и непроницаемой для анионов. Сходный модульный узел ячейки образован вторым анодным отделением, вторым катодным отделением и расположенной между ними мембраной, проницаемой для катионов. Модульные узлы ячеек расположены рядом друг с другом, причем между ними вставлена непроницаемая для жидкости прокладка или изолятор. На краях конструкции из этих узлов ячеек расположены торцевые пластины, через которые проходят соединительные стяжки или другие подходящие зажимные приспособления, которые проходят также через узлы ячеек с тем, чтобы удерживать таким образом всю конструкцию вместе. Каждый элемент ячейки снабжен патрубком-коллектором, также называемым дегазатором, в котором газ, образовавшийся во время процесса электролиза, отделяется от электролита.

Одним из недостатков обсуждавшегося выше аппарата является то, что температура соединенных последовательно электролитических ячеек может подниматься до нежелательного уровня. Поэтому, по химическим и механическим причинам, на практике желательно иметь возможность влиять на температуру. На практике для этой цели применяются так называемые теплообменники, которые установлены снаружи блока электролитических ячеек, однако это означает, что на температуру воздействуют снаружи. Такое внешнее воздействие, однако, не может, в частности, предотвратить проявление в электролитических ячейках недопустимых термических отклонений в центре блока ячеек. Следовательно, желательно создать аппарат, с помощью которого термическое воздействие может быть осуществлено главным образом в том месте, где термическое отклонение является наибольшим.

Поэтому целью настоящего изобретения является создание аппарата для осуществления процесса электролиза галогенидного соединения, который обеспечивает возможность внутреннего термического воздействия в том месте, где создаются термические отклонения, тем самым гарантируя внутреннюю теплоустойчивость.

Другой целью настоящего изобретения является создание аппарата для осуществления процесса электролиза галогенидного соединения, который собирает коррозионно-активные жидкости и газы, которые могут быть образованы из-за утечки.

Согласно настоящему изобретению, аппарат, о котором говорилось во введении, отличается тем, что вся сборка из торцевых пластин и электролитических ячеек находится в контейнере, который содержит жидкую теплопередающую среду, причем между катодом и анодом находится не проводящий электричество разделитель ячеек, который, в дополнение к подводящим патрубкам и отводящим патрубкам-коллекторам, соответствующим элементу ячейки, содержит один или более сквозных каналов для прохождения через них теплопередающей среды, которая находится в контейнере, причем эти каналы были образованы в разделителе ячеек таким образом, что теплопередающая среда, которая присутствует в этих каналах, не находится под электрическим напряжением, и что не происходит жидкостного контакта между электролитом, который находится в электролитических ячейках, и теплопередающей средой, которая находится в контейнере снаружи электролитических ячеек.

В соответствии с настоящим изобретением, таким образом, весь блок электролитических ячеек, включая две торцевые пластины, помещают в теплопередающую среду, например воду, причем эта теплопередающая среда фактически выполняет две функции, а именно функцию охлаждающей среды, как изнутри - в сквозных каналах, имеющихся в разделителе ячеек, так и снаружи - в контейнере снаружи электролитических ячеек, и функцию среды, которая обнаруживает любую течь. Так как существенная часть электрической энергии, которая подается для процесса электролиза, собирается в теплопередающей среде в результате охлаждающего действия, осуществляемого в соответствии с настоящим изобретением, становится реальной рекуперация энергии, в результате чего достигается экономия энергии.

В принципе, сквозные каналы, которые используются в настоящем изобретении, могут иметь любую мыслимую форму поперечного сечения, например круглую, прямоугольную, трапецеидальную и тому подобное. Настоящее изобретение применяют, в частности, в таких окружающих средах, где желательны газообразные галогениды, например для использования в качестве дезинфицирующего средства для плавательных бассейнов или питьевой воды.

В одном предпочтительном варианте воплощения каждая комбинация катода и анода разделена предложенным разделителем ячеек, так что охлаждающая функция будет все время выполняться в том месте, где образуется тепло. Предпочтительно, используют биполярный электрод.

В особом варианте воплощения желательно, чтобы теплопередающая среда, которая находится в контейнере, проходила через сквозные каналы принудительным образом, что может быть осуществлено, например, размещением одного или более насосов.

Теплопередающая среда, которая находится в контейнере, может также использоваться для регулирования температуры в блоке электролитических ячеек и, следовательно, температуры процесса электролиза, например, за счет изменения температуры среды и/или скорости циркуляции, например, посредством принудительной циркуляции с использованием одного или более насосов. Так как весь электролизный узел погружен в теплопередающую среду, предотвращается также риск утечки газов или электролитов.

Особый вариант воплощения настоящего изобретения отличается тем, что рядом с блоком электролитических ячеек размещен возвращающий элемент, который снабжен расположенными внизу подводящими патрубками для подачи электролита в соседний блок электролитических ячеек и, кроме того, отводящими патрубками-коллекторами, расположенными около его верхней стороны, для отвода электролита и газов, образовавшихся во время процесса электролиза в соседнем блоке электролитических ячеек, для осуществления возврата электролита из отводящих патрубков-коллекторов в подводящие патрубки, причем этот возвращающий элемент снабжен одним или более сквозными каналами для прохождения через них теплопередающей среды, причем эти каналы выполнены так, что не происходит жидкостного контакта между электролитом, который находится в электролитических ячейках, и теплопередающей средой, которая находится в контейнере снаружи электролитических ячеек.

В особом варианте воплощения не проводящий электричество разделитель ячеек снабжен средствами для электрического взаимного соединения различных соседних электродов без обмена электролитом между двумя электролитическими ячейками через указанное соединение или без протекания электролитической коррозии между различными металлами электродов.

Кроме этого, можно отводить истощенные электролиты для их выпуска после процесса электролиза через теплопередающую среду, находящуюся в контейнере, через трубку, так что тепловая энергия, содержащаяся в электролитах, передается этой теплопередающей среде.

Далее настоящее изобретение будет пояснено со ссылкой на ряд чертежей, однако эти чертежи не должны рассматриваться как ограничивающие настоящее изобретение.

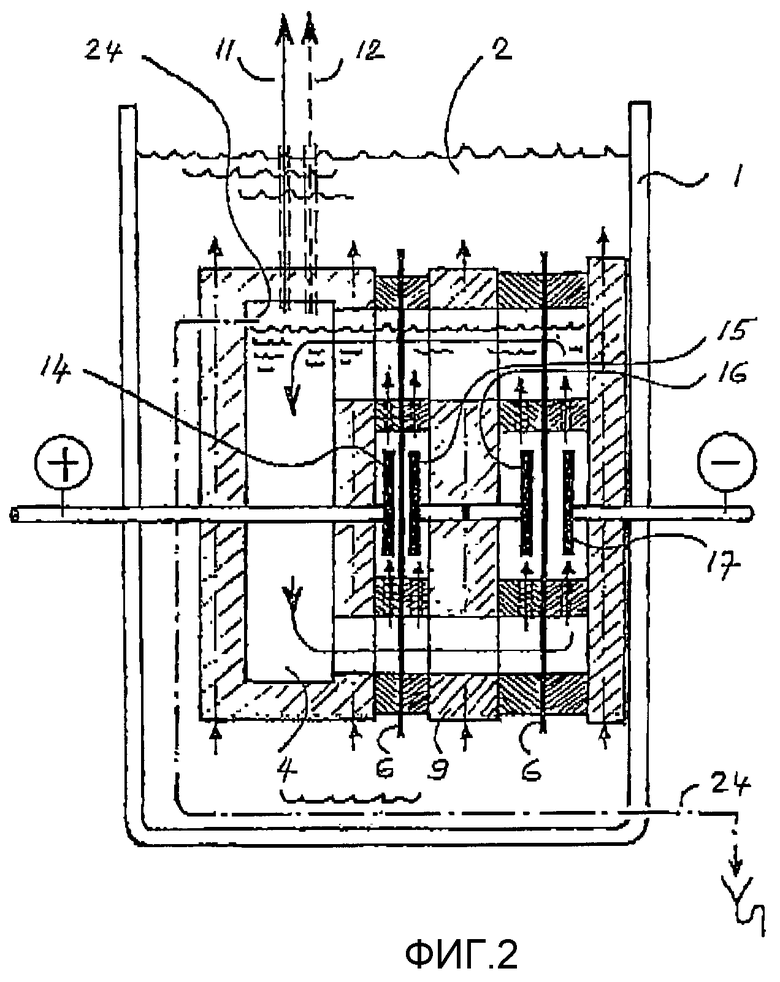

Фигура 1 является видом в перспективе предложенного аппарата.

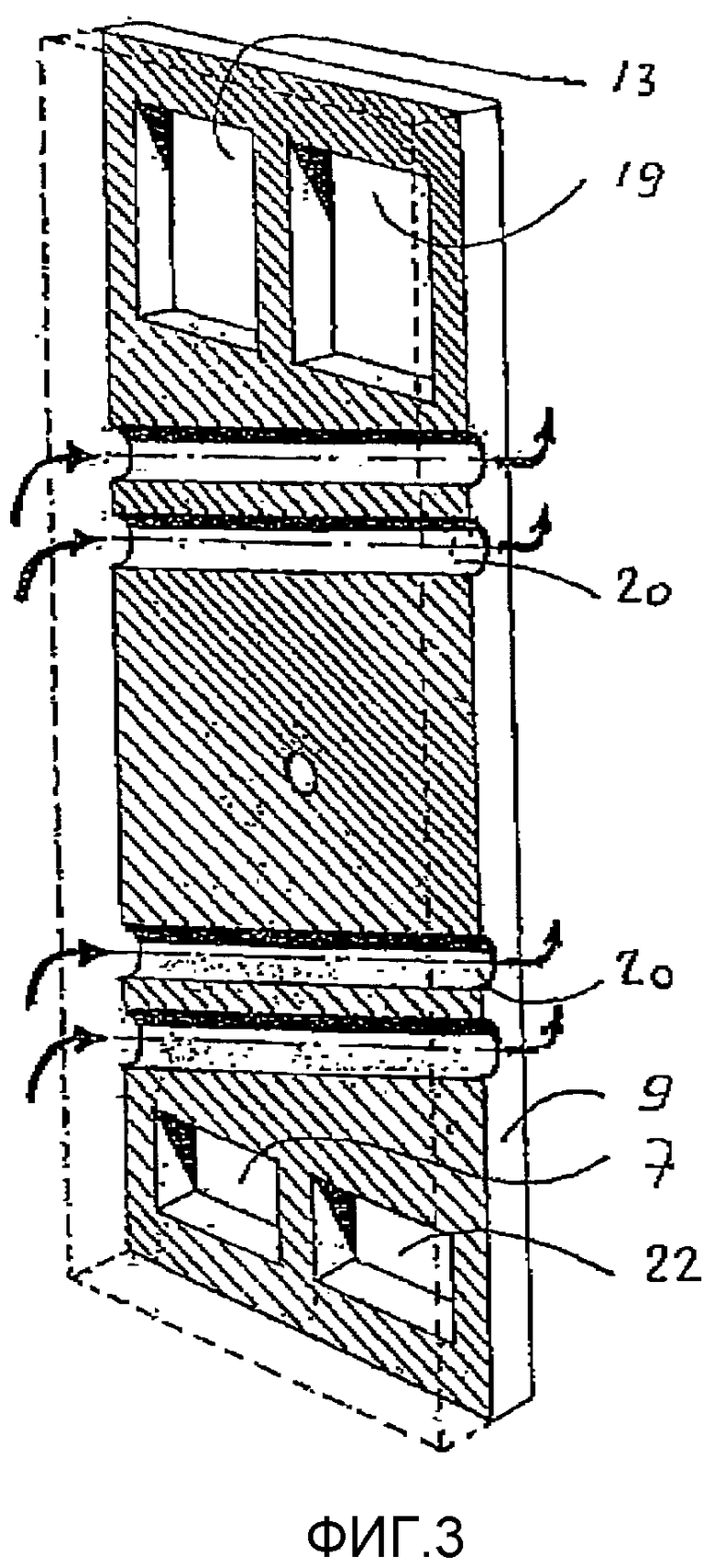

Фигура 2 является схематическим видом в поперечном разрезе аппарата по фигуре 1.

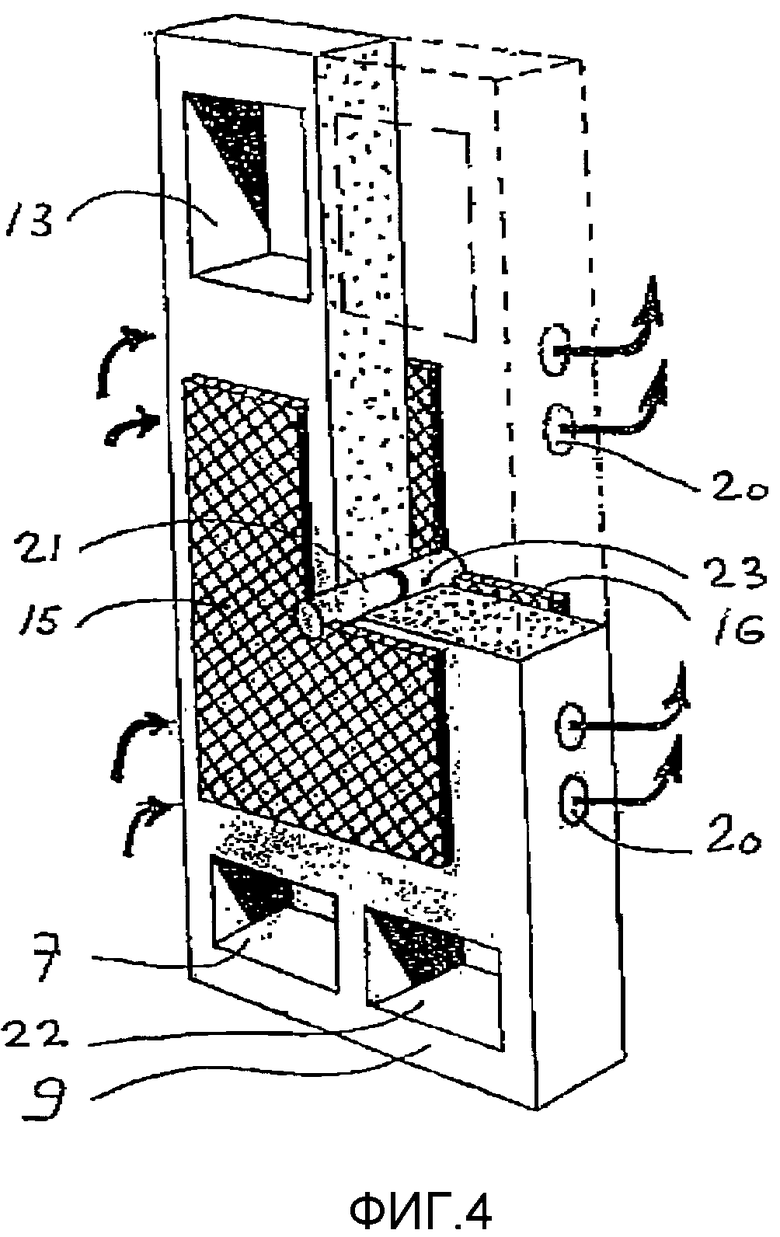

Фигура 3 является схематическим изображением предложенного разделителя ячеек.

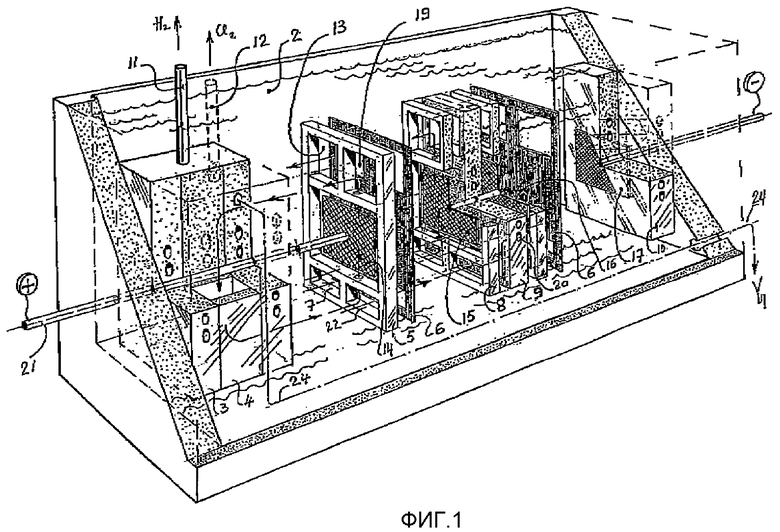

Фигура 4 является схематическим изображением разделителя ячеек по фигуре 3.

Согласно фигуре 1, две электролитические ячейки фильтр-прессного типа, которые соединены по току последовательно, находятся в контейнере 1, который содержит теплопередающую среду 2, например воду; элементы для подачи электролита, например HCl, для простоты на этой фигуре не показаны. Следует понимать, что настоящее изобретение никоим образом не ограничено таким количеством. Анод 14 отделен от катода 15 полупроницаемой мембраной 6. Катод 15 отделен от анода 16 посредством разделителя 9 ячеек, а анод 16, в свою очередь, отделен от катода 17 полупроницаемой мембраной 6. Электролит, который проходит через электролитические ячейки сквозь отводящие патрубки-коллекторы 13, 19 и подводящие патрубки 7 и 22 для подачи электролита, подвергается процессу электролиза на аноде, во время которого образуется, например, газообразный хлор, причем этот газообразный хлор выходит в отводящие патрубки-коллекторы 19 через анодное отделение и затем покидает аппарат через газоотводную трубку 12. На катоде 15, 17 в результате процесса электролиза образуется газообразный водород, который поднимается из катодного отделения и собирается в отводящем патрубке-коллекторе 13, причем в этих отводящих патрубках-коллекторах 13 происходит разделение электролита и газообразного водорода. Из отводящих патрубков-коллекторов 13 электролит, который все еще является горячим, может быть позднее отведен из аппарата через трубку 24, причем эта трубка 24 идет через упомянутую среду с тем, чтобы осуществить передачу энергии. Наконец, газообразный водород, образовавшийся в электролизном аппарате, отводится через трубку 11. Чтобы осуществить надлежащее протекание электролита в предложенном аппарате, предпочтительно использовать возвращающий элемент 4, который снабжен расположенными внизу подводящими патрубками для подачи электролита в соседний блок электролитических ячеек и который, кроме того, снабжен отводящими патрубками-коллекторами, расположенными около его верхней стороны, для отвода электролита и газов, образовавшихся во время процесса электролиза в соседнем электролизном блоке, для осуществления возврата электролита из отводящих патрубков-коллекторов в подводящие патрубки. Чтобы обеспечить возможность управления температурой электролита, находящегося в возвращающем элементе, этот возвращающий элемент снабжен одним или более сквозными каналами (не показаны) для прохождения через них теплопередающей среды 2, причем эти каналы выполнены так, чтобы не происходило жидкостного контакта между электролитом, находящимся в электролитических ячейках, и теплопередающей средой, находящейся в контейнере снаружи электролитических ячеек.

Фигура 2 является схематическим видом сбоку электролизного аппарата по фигуре 1. На фигуре 2 поток электролита внутри блока электролитических ячеек указан стрелками, из чего ясно, что возвращающий элемент 4 обеспечивает возврат жидкости из отводящих патрубков-коллекторов 13, 19 в подводящие патрубки 7 и 22 для подачи электролита в обсуждаемые электролитические ячейки.

Фигура 3 является видом в разрезе одного варианта воплощения предложенного разделителя 9 ячеек, в котором схематично показаны сквозные каналы 20. Сквозные каналы 20 позволяют проводить регулирование температуры в том месте, где в основном имеет место выделение тепла, а именно на поверхности электродов, в частности, путем пропускания теплопередающей среды через каналы 20. Разделитель 9 ячеек, показанный на фигуре 3, может быть образован из двух симметричных половин, в одной из которых (или в каждой из которых) выфрезерованы сквозные каналы 20, после чего две эти половины были собраны вместе с образованием единого узла, содержащего сквозные каналы 20. Если при этом расположить каналы немного под углом, то указанные каналы будут легко наполняться теплопередающей средой после погружения всего комплекса из торцевых пластин и электролитических ячеек в теплопередающую среду.

Фигура 4 показывает разделитель 9 ячеек с анодом 15, расположенным на одной стороне, и катодом 16, расположенным на другой его стороне. Анод 15 и катод 16 взаимно электрически соединены через соединение 21, 23, состоящее из двух различных металлов, причем соединение 21, 23 сконструировано так, что через это соединение 21, 23 не происходит обмен электролитом между двумя электролитическими ячейками. Из фигуры 4 ясно, что любое охлаждение, которое может быть желательным, будет происходить в том месте, где происходит выделение тепла, а именно вблизи анода 15 и катода 16, в частности, благодаря прохождению теплопередающей среды 2 через разделитель 9 ячеек через один или более сквозных каналов 20.

Изобретение относится к аппарату для осуществления процесса электролиза галогенидного соединения. Аппарат содержит несколько электрически последовательно соединенных электролитических ячеек. Каждая ячейка содержит элемент, снабженный расположенными внизу подводящими патрубками для подачи электролита и расположенными около его верхней стороны отводящими патрубками-коллекторами для отвода электролита и газов, образовавшихся во время процесса электролиза, катодное отделение, содержащее катод, анодное отделение, содержащее анод, и диафрагму или полупроницаемую мембрану. Электролитические ячейки зажаты вместе между двумя торцевыми пластинами со смещением, так что каждое анодное отделение и каждое катодное отделение выполнены как один узел вместе с подводящими патрубками и отводящими патрубками-коллекторами. Сборка из торцевых пластин и электролитических ячеек находится в контейнере, который содержит жидкую теплопередающую среду. В разделителе ячеек образованы каналы таким образом, что теплопередающая среда не находится под электрическим напряжением. Технический эффект - обеспечение внутреннего термического воздействия в том месте, где создаются термические отклонения, предотвращение утечки коррозионных жидкостей и газов. 4 з.п. ф-лы, 4 ил.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 5082543 A, 21.01.1992 | |||

| US 5064514 A, 12.11.1991 | |||

| US 3274094 A, 20.09.1966 | |||

| ЭЛЕКТРОЛИЗЕР ФИЛЬТРПРЕССНОГО ТИПА | 1990 |

|

RU2025544C1 |

Авторы

Даты

2007-11-27—Публикация

2003-03-27—Подача