Изобретение относится к нефтепереработке, нефтехимиии и химии, в частности к способам получения катализаторов для гидрооблагораживания нефтяного сырья.

Известен способ получения катализатора для гидроочистки нефтяных фракций, включающий обработку алюмосиликатного носителя борной кислотой, солями никеля и молибдена, сушку и последующую прокалку гранулированного катализатора при 500-550oС в течение 4-8 ч, в качестве алюмосиликатного носителя используют смесь кристаллического цеолита типа ЦВМ и образцов гидроксида алюминия с различными структурными характеристиками в определенном массовом соотношении компонентов [Пат. РФ 2067023, Бюл. 27 от 27.09.96]. Недостатком данного способа является низкая крекирующая способность получаемого катализатора, что объясняется неоптимальным способом введения в состав катализатора гидрирующих компонентов (соединений никеля и молибдена).

Известен также способ приготовления катализатора для гидродепарафинизации масляных фракций, включающий нанесение гидрирующих компонентов - никеля и вольфрама на носитель, представляющий собой смесь из оксида алюминия и высококремнеземного цеолита [Пат. РФ 2004321, Бюл. 45-46 от 15.12.93]. Недостатком данного способа является невозможность эксплуатации получаемого катализатора в процессах гидрооблагораживания дизельных фракций из-за быстрого отравления кислотных центров продуктами разложения содержащихся в дизельных фракциях серо- и азотсодержащих соединений, что объясняется нанесением гидрирующих компонентов на носитель до его термообработки.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому эффекту является способ приготовления катализатора для мягкого гидрокрекинга нефтяного сырья, включающий внесение в алюмооксидный пористый носитель активных гидрирующих компонентов - соединений молибдена и никеля/или кобальта, фазообразующих промоторов, порообразующих компонентов, формование, сушку и прокаливание при условии, что фазообразующие промоторы вносят в носитель до активных компонентов, а порообразующие компоненты вносят после внесения активных компонентов [Патент РФ 2124400, Бюл. 1 от 10.01.99].

Недостатком данного способа является низкая крекирующая активность получаемого катализатора при давлениях ниже 50 ати, т.е. в условиях большинства действующих установок гидрооблагораживания дизельных фракций и вакуумного газойля.

Целью настоящего изобретения является получение катализатора, позволяющего осуществлять процессы гидрооблагораживания утяжеленных нефтяных фракций при условиях, соответствующих технологическим параметрам эксплуатации отечественных установок гидроочистки дизельных фракций.

Поставленная цель достигается тем, что способ приготовления катализатора для гидрооблагораживания нефтяного сырья включает внесение в алюмооксидный носитель активных гидрирующих соединений, фазообразующих промоторов и порообразующих компонентов, формование, сушку и прокаливание, при условии, что сушку и прокаливание проводят до и после введения всех или части активных гидрирующих соединений. В качестве фазообразующих промоторов и порообразующих компонентов используют алюмосиликатные соединения аморфного и кристаллического строения и/или их смеси в количестве 20-70 мас.% от общей массы носителя. В качестве алюмосиликатных соединений кристаллического строения используют цеолиты типа β, Y, ZSM-5. Активные гидрирующие соединения вносят из водных растворов соединений вольфрама и/или молибдена, никеля или кобальта, имеющих значение рН 2-6.

Отличительным признаком предлагаемого изобретения является то, что сушку и прокаливание проводят до и после введения всех или части активных гидрирующих соединений; в качестве фазообразующих промоторов и порообразующих компонентов используют алюмосиликатные соединения аморфного и кристаллического строения и/или их смеси в количестве 20-70 мас.% от общей массы носителя; в качестве алюмосиликатных соединений кристаллического строения используют цеолиты типа β, Y, ZSM-5; активные гидрирующие соединения вносят из водных растворов соединений вольфрама и/или молибдена, никеля или кобальта, имеющих значение рН 2-6.

Проведение операций сушки и прокаливания до и после введения в катализатор всех или части активных гидрирующих компонентов позволяет получать носитель с текстурными характеристиками, необходимыми для оптимального распределения активных гидрирующих компонентов по поверхности носителя. Использование в качестве фазообразующих промоторов и порообразущих компонентов алюмосиликатных соединений аморфного и кристаллического строения, а именно цеолитов типа β, Y, ZSM-5 позволяет благодаря особенностям строения и геометрическим размерам входного окна организовать избирательную адсорбцию к углеводородам различных классов в зависимости от пространственного расположения, формы и размера молекулы, что позволяет проводить реакции селективного гидрокрекинга высокомолекулярных соединений. Внесение активных гидрирующих соединений из водных растворов соединений вольфрама и/или молибдена, никеля или кобальта приводит к оптимальной дисперсности гидрирующих компонентов, что повышает активность катализатора.

Таким образом, предлагаемое изобретение отвечает критериям "новизна" и "существенные отличия".

Ниже приведены конкретные примеры осуществления заявляемого способа.

Пример 1.

1-я стадия

В смеситель загружают 250 г лепешки гидроксида алюминия преимущественно псевдобемитной структуры с потерями при прокаливании при температуре 800oС (ППП) 78 мас.% и 35 г порошка цеолита β, перемешивают до образования однородной массы и формуют путем экструзии в гранулы через фильеру диаметром 3.0 мм. Сформованные гранулы выдерживают при температуре 20-22oС в течение 24 ч, затем сушат при температуре 120oС в течение 4 ч и прокаливают при 550oС в течение 12 ч. Полученные гранулы имеют диаметр от 2,1 до 2,3 мм, прочность составляет 2,8 кг/мм, водопоглощение составляет 0,52 мл Н2O на 1 г.

2-я стадия

Для внесения активных гидрирующих соединений готовят водный раствор следующим образом: 60 г паравольфрамата аммония растворяют в смеси 100 мл воды и 50 мл перекиси водорода при перемешивании в течение 1,5 ч и подогреве до температуры 60oС с добавлением ортофосфорной кислоты до получения устойчивого истинного раствора при рН 2. Порошок азотнокислого никеля в количестве 24 г растворяют в 60 мл воды и добавляют в раствор паравольфрамата аммония при перемешивании при температуре 60oС до получения раствора со значением рН 3. Перед пропиткой гранул раствор доводят до рН 4.

Прокаленные гранулы в количестве 85 г заливают приготовленным раствором, взятым в объеме 65 мл, и тщательно перемешивают до равномерного распределения и полного впитывания раствора.

Пропитанные гранулы выдерживают при температуре 18-22oС в течение 6 ч, сушат при температуре 120oС в течение 3 ч и прокаливают при 550oС в течение 8 ч.

В полученном катализаторе содержится WO3 - 18,1 мас.%, NiO - 2,1 мас.%. Прочность его составляет 2,3 кг/мм.

Каталитическую активность катализатора по примеру 1 определяли на пилотной установке в процессе гидрооблагораживания атмосферного газойля со следующими характеристиками:

Плотность, г/см3 - 0,870

Фракционный состав, oС:

н.к. - 280

10% выкипает при - 312

50% выкипает при - 339

Выход фракции до 360oС, % - 75

Температура oС, не выше:

помутнения - +9

застывания - +3

Содержание:

Сера, мас.% - 1,2

Ароматические углеводороды, мас.% - 23,0

Условия испытаний:

Давление водорода, ати - 40

Объемная скорость подачи сырья, ч-1 - 2

Температура в слое катализатора, oС - 360

Активность катализатора оценивается по следующим показателям:

- увеличение выхода фр. до 360oС (крекирующая активность);

- снижение содержания серы во фр. до 360oС (обессеривающая активность);

- снижение содержания ароматических углеводородов во фр. до 360oС (деароматизирующая активность).

В результате испытаний катализатора по примеру 1 обнаружено, что выход фр. до 360oС составил 87%, содержание серы в этой фракции составило 0,2 мас. %, а содержание ароматических углеводородов - 18 мас.%.

Пример 2.

1-я стадия

В месильную машину загрузили 90 г порошка алюмогидроксида преимущественно псевдобемитной структуры с ППП=32% и 61 г порошка цеолита типа ZSM-5, перемешали и добавили порциями воду в количестве 100 мл с промежуточным и заключительным перемешиванием до получения однородной массы. В полученную массу вносят 60 мл водного раствора паравольфрамата аммония, полученного следующим образом: 30 г паравольфрамата аммония растворяют в смеси 50 мл воды и 25 мл перекиси водорода при перемешивании в течение 1,5 ч при температуре 60oС.

Полученную массу формуют экструзией через фильеру диаметром 3 мм, выдерживают при температуре 20-22oС в течение 24 ч, сушат при температуре 120oС в течение 4 ч и прокаливают при температуре 550oС в течение 12 ч.

Полученные гранулы имеют диаметр от 2,2 до 2,4 мм, прочность составляет 1,8 кг/мм диаметра, водопоглощение 0,57 мл Н2O на 1 г.

2-я стадия

Для внесения оксида никеля готовят водный раствор нитрата никеля: 11 г нитрата никеля растворяют в 60 мл воды и при рН 3,8 заливают 100 г полученного на первой стадии полупродукта, тщательно перемешивают до равномерного распределения и полного впитывания раствора. Пропитанные гранулы выдерживают при температуре 18-22oС в течение 3 ч, сушат при температуре 120oС в течение 3 ч и прокаливают при температуре 550oС в течение 8 ч.

В полученном катализаторе содержится WO3 - 17,9 мас.%, NiO - 2,1 мас.%. Прочность его составляет 1,8 кг/мм.

Каталитическая активность определяется по условиям примера 1. Выход фр. до 360oС составил 90%, содержание серы в этой фракции составило 0,2%, содержание ароматических углеводородов - 15%.

Пример 3.

1-я стадия

Гранулы носителя готовят аналогично примеру 1, только вместо порошка цеолита β используют порошок, полученный размолом крошки алюмосиликатного катализатора крекинга, содержащего 10% цеолита типа Y и 90% аморфного алюмосиликата.

Полученные гранулы имеют диаметр от 2,2 до 2,4 мм, прочность 2,5 кг/мм, водопоглащение 0,63 мм Н2O на 1 г.

2-я стадия

Для внесения активных гидрирующих компонентов готовят водный раствор аналогично примеру 1, только вместо паравольфрамата аммония используют парамолибдат аммония и вместо нитрата никеля - нитрат кобальта.

В полученном катализаторе содержится МоО3 - 12,2 мас.%, СоО - 2,8 мас.%. Прочность составляет 2.2 кг/мм. Каталитическая активность по условиям примера 1: выход фр. до 360oС - 91%, содержание серы - 0.2%, содержание ароматических углеводородов - 21 мас.%.

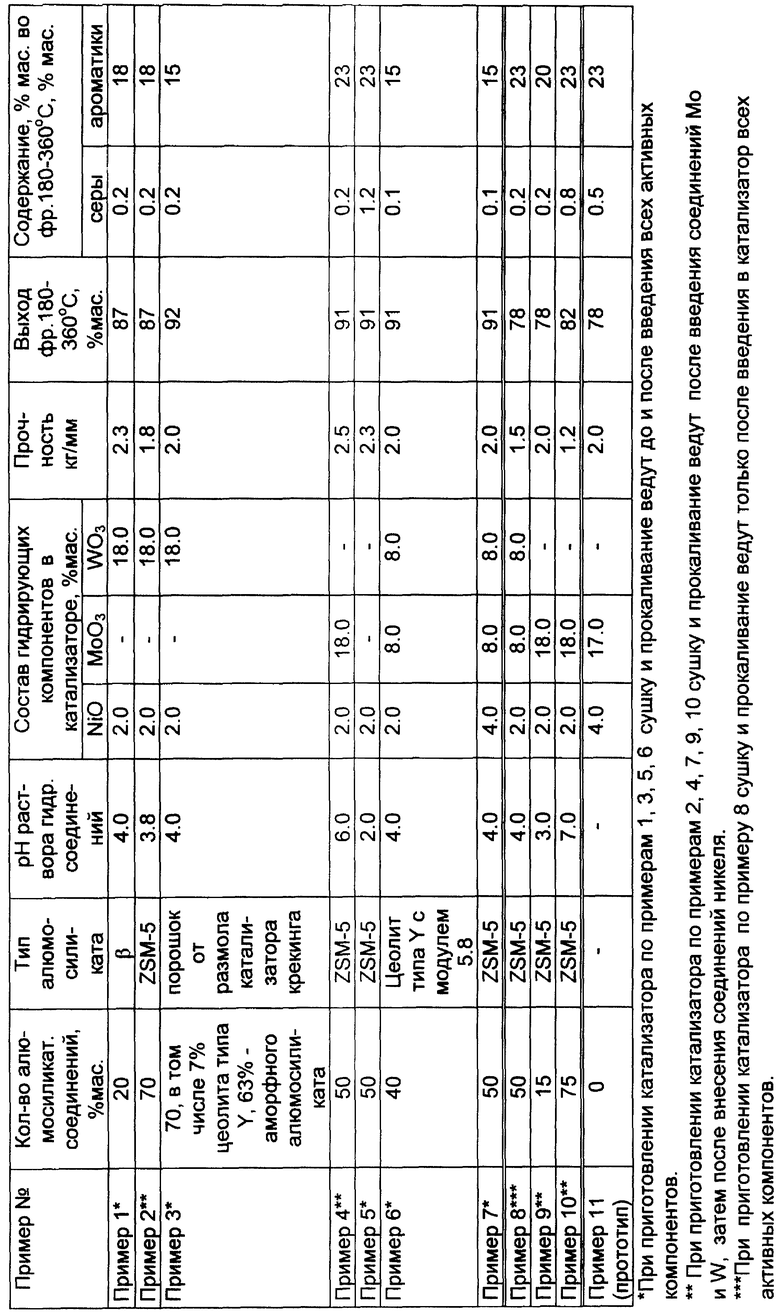

Образцы катализатора по примерам 4-10 приготовлены по технологии, аналогичной примерам 1-3.

Сопоставительные данные по условиям приготовления и свойствам катализатора по предлагаемому способу и способу по прототипу (пример 11) приведены в таблице.

Как видно из представленных данных, образцы катализатора, приготовленные по примерам 1-7, по технологическим параметрам, соответствующим формуле предлагаемого изобретения, обладают высокой механической прочностью и активностью. Выход целевой фракции - фр.180-360oС составляет 87-92 мас.% (в сырье выход этой фракции составляет 75 мас.%). Содержание серы во фр.180-360oС для образцов катализатора по примерам 1-4, в состав которых в качестве гидрирующих компонентов входят соединения никеля и вольфрама, снижается с 1,2 до 0,2 мас.%, ароматических углеводородов - с 23,0 до 15-18 мас.%. Образец катализатора (пример 4), содержащий соединения никеля и молибдена, проявляет высокую активность в реакциях крекинга (выход фр.180-360oС) и в реакциях гидрообессеривания (содержание серы во фр.180-360oС составляет 0,2 мас. %), содержание ароматических углеводородов не изменяется. Образец катализатора по примеру 5, в состав которого входят из гидрирующих компонентов только соединения никеля, обладает только крекирующими функциями, но достаточно высокими. Образцы катализатора по примерам 6 и 7, содержащие в качестве гидрирующих компонентов соединения никеля, молибдена и вольфрама, проявляют высокую активность как в реакциях гидрокрекинга, так и гидрирования сернистых соединений и ароматических углеводородов.

Выход за пределы заявляемого технического решения (примеры 8-10) не позволяет достичь желаемого результата. А именно, по примерам 8 и 10 получается низкая прочность катализатора, что не позволяет использовать его в промышленных условиях. Катализатор по примеру 9 не обладает требуемой активностью в реакциях гидрооблагораживания.

Использование в процессе гидрооблагораживания тяжелых фракций типа атмосферного газойля катализатора по прототипу (пример 11) не позволяет увеличить выход целевой фракции требуемого качества.

Таким образом, описываемый способ по сравнению со способом-прототипом позволяет получать набор катализаторов с высокой механической прочностью и высокой каталитической активностью в реакциях гидрокрекинга, гидрообессеривания и гидрирования ароматических углеводородов при переработке тяжелых нефтяных фракций при технологических параметрах, соответствующих возможностям отечественных установок гидроочистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 2002 |

|

RU2216404C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2003 |

|

RU2245896C1 |

| ОДНОСТУПЕНЧАТЫЙ СПОСОБ МЯГКОГО ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124042C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ МЯГКОГО ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124400C1 |

| Способ получения низкозастывающих нефтяных фракций | 2002 |

|

RU2225433C1 |

| КАТАЛИЗАТОР ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2254919C1 |

| Катализатор изодепарафинизации и способ получения низкозастывающих дизельных топлив с его использованием | 2017 |

|

RU2662934C1 |

| КАТАЛИЗАТОР И СПОСОБ ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2549617C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ГИДРООБЛАГОРАЖИВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2004 |

|

RU2271861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ БАЗОВЫХ МАСЕЛ | 2005 |

|

RU2287555C1 |

Способ приготовления катализатора для гидрооблагораживания нефтяного сырья, включающий внесение в алюмооксидный носитель активных гидрирующих соединений, фазообразующих промоторов и порообразующих компонентов, формование, сушку и прокаливание до и после введения всех или части активных гидрирующих соединений отличается тем, что в качестве фазообразующих промоторов используют алюмосиликатные соединения аморфного и кристаллического строения и/или их смеси в количестве 20-70 мас.% от общей массы носителя, в качестве алюмосиликатных соединений кристаллического строения используют цеолиты типа β, У, ZSM-5, активные гидрирующие соединения вносят из водных растворов соединений вольфрама и/или молибдена, никеля или кобальта, имеющих значение рН 2-6. Техническим результатом является получение катализатора, позволяющего осуществлять процессы гидрооблагораживания утяжеленных нефтяных фракций при условиях, соответствующих технологическим параметрам эксплуатации отечественных установок гидроочистки дизельных фракций. 1 табл.

Способ приготовления катализатора для гидрооблагораживания нефтяного сырья, включающий внесение в алюмооксидный носитель активных гидрирующих соединений, фазообразующих промоторов и порообразующих компонентов, формование, сушку и прокаливание до и после введения всех или части активных гидрирующих соединений, отличающийся тем, что в качестве фазообразующих промоторов используют алюмосиликатные соединения аморфного и кристаллического строения и/или их смеси в количестве 20-70 мас. % от общей массы носителя, в качестве алюмосиликатных соединений кристаллического строения используют цеолиты типа β, У, ZSM-5, активные гидрирующие соединения вносят из водных растворов соединений вольфрама и/или молибдена, никеля или кобальта, имеющих значение pH 2-6.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ МЯГКОГО ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124400C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2074769C1 |

| US 4048115 A, 13.09.1977 | |||

| US 4615999 А, 07.10.1986 | |||

| US 5071805 А, 10.12.1991 | |||

| ПРИБОР ДЛЯ ДЕМОНСТРАЦИИ ДЕЙСТВИЯ И РАЗЛОЖЕНИЯ СИЛ В МЕХАНИЗМАХ МАШИНЫ | 0 |

|

SU164162A1 |

Авторы

Даты

2002-06-20—Публикация

2001-01-16—Подача