Изобретение относится к способам приготовления катализаторов для гидрооблагораживания дизельных дистиллятов с повышенным содержанием полициклических ароматических углеводородов (ПАУ) с целью получения экологически чистого дизельного топлива и может быть использовано в нефтеперерабатывающей промышленности в процессах гидроочистки дизельных фракций, содержащих дистилляты вторичных процессов.

В последние десятилетия на развитие мировой и отечественной нефтеперерабатывающей промышленности влияют два основных фактора: увеличение доли тяжелых нефтей в общем объеме перерабатываемого сырья стимулирует внедрение вторичных процессов переработки (каталитического крекинга, коксования и др.), а ужесточение показателей качества моторных топлив выдвигает новые требования к катализаторам гидроочистки. В современных стандартах на дизельное топливо регулируется не только содержание серы, но и другие показатели: плотность, количество полициклических ароматических углеводородов (ПАУ), цетановое число. Так, для достижения стандарта ЕВРО-5 необходимо обеспечить снижение остаточного содержания серы - до 10 ррm, ПАУ - до 8 мас. %, плотности - 0,845 г/см3, увеличение цетанового числа - до 51 пп (ГОСТ Р 52368-2005). В то же время источниками для получения дизельных топлив становятся вторичные дистилляты, которые содержат большое количество устойчивых соединений серы (алкилзамещенных дибензотиофенов), азотсодержащих соединений и ПАУ. Как правило, дизельные дистилляты вторичных процессов смешиваются перед гидроочисткой с прямогонными дизельными фракциями. Повышенное содержание устойчивых серосодержащих соединений, ПАУ, а также азотсодержащих соединений, являющихся ингибиторами реакций гидрообессеривания и гидрирования ПАУ, затрудняет получение дизельных дистиллятов высокого качества из смесевого сырья при использовании традиционных катализаторов гидроочистки. Поэтому возникает потребность в катализаторах, характеризующихся высокой активностью в реакциях гидрообессеривания и гидродеазотирования и позволяющих уменьшить содержание полициклических ароматических углеводородов.

Активный компонент катализаторов гидроочистки, обеспечивающих превращение устойчивых серосодержащих соединений, находится на поверхности носителя в виде высокодисперсных частиц Mo(W)S2, в боковых гранях которых локализованы атомы кобальта или никеля, эти частицы формируют так называемую Co(Ni)-Mo(W)-S фазу II типа [ Clausen B.S., Massoth F.E., Anderson J.R., Boudart M. // Hydrotreating Catalysts in: Catalysis. Science Technology. Berlin: Springer. 1996. Vol. 11]. Для приготовления катализаторов гидроочистки дизельных фракций используются алюмооксидные носители в форме цилиндров или трехлистников с размером 1/8, 1/16 или 1/32 дюйма, с удельной поверхностью 180-300 м2/г, объемом пор 0,5-0,9 см3/г [US 3840472, B01J 27/19, C10G 45/08, 8.10.74] и средним диаметром пор 70-140

Clausen B.S., Massoth F.E., Anderson J.R., Boudart M. // Hydrotreating Catalysts in: Catalysis. Science Technology. Berlin: Springer. 1996. Vol. 11]. Для приготовления катализаторов гидроочистки дизельных фракций используются алюмооксидные носители в форме цилиндров или трехлистников с размером 1/8, 1/16 или 1/32 дюйма, с удельной поверхностью 180-300 м2/г, объемом пор 0,5-0,9 см3/г [US 3840472, B01J 27/19, C10G 45/08, 8.10.74] и средним диаметром пор 70-140  [US 4818743, B01J 23/85, 04.04.89; 4879265, B01J 23/24, 07.11.89]. Указанные текстурные характеристики обеспечивают нанесение достаточного количества активного компонента и его диспергирование по поверхности; размер пор обеспечивает диффузию серосодержащих соединений и ПАУ к поверхности активного компонента.

[US 4818743, B01J 23/85, 04.04.89; 4879265, B01J 23/24, 07.11.89]. Указанные текстурные характеристики обеспечивают нанесение достаточного количества активного компонента и его диспергирование по поверхности; размер пор обеспечивает диффузию серосодержащих соединений и ПАУ к поверхности активного компонента.

Известными способами получения сульфидных катализаторов гидроочистки является однократная или последовательная пропитка носителей растворами предшественников активного компонента, с последующей термообработкой. Увеличение активности в реакциях гидроочистки может достигаться путем увеличения количества активного компонента [US 20030173256, US 20060054536], повышения его дисперсности, степени сульфидирования в результате оптимизации состава пропиточных растворов и способов нанесения [P. Rayo, M.S. Rana, J. Ramirez, et al. // Catal. Today 130 (2008) 283; A.J. Van Dillen, R.J.A.M. Terorde, D.J. Lensveld, J.W. Geus, K.P. de Jong, // J. Catal. 216 (2003) 257; US 3755196, US 4392985, US 4879265].

Гидрогенолиз C-S связи в замещенных β-дибензотиофенах протекает медленно из-за стерических затруднений, ускорить удаление серы из β-диалкилдибензотиофенов можно путем их превращения в более реакционно-способные соединения в результате гидрирования одного из бензольных колец, перемещения алкильных групп из β положения или деалкилирования [Bej S.K., Maity S.K., Turaga U.T. //Energy & Fuels. 18 (2004) 1227]. Протекание перечисленных реакций на сульфидных Co(Ni)-Mo(W) катализаторах обеспечивается путем модифицирования кислотных свойств алюмооксидных носителей, например, введением добавок оксидов титана, циркония, кремния [М. Breysse, P. Afanasiev, С.Geantet, М. Vrinat // Catal. Today, 86 (2003) 5; Bej S.K., Maity S.K., Turaga U.T. // Energy & Fuels, 18 (2004) 1227; US 5686374, B01J 29/10; US 5011593, B01J 29/00; C10G 45/02]. Установлено, что введение добавок цеолитов приводит к увеличению активности в реакциях гидрирования ПАУ, гидродеазотирования и гидрообессеривания замещенных β-дибензотиофенов [А. Stanislaus, A. Marafi, M.S. Rana // Catalysis Today, 153 (2010), 1; C.E. Hedoire, C. Louis, A. Davidson, et al // J. Catal., 220 92003) 433].

Одним из подходов, которые также используются при гидрооблагораживании сырья, содержащего дизельные дистилляты вторичного происхождения, является использование нескольких типов катализаторов, отличающихся активностью в реакциях гидрирования и гидрогенолиза C-S связи и загружаемых в катализатор послойно.

Известен способ получения дизельных топлив путем гидроочистки дизельных фракций, в котором используют пакет катализаторов, содержащий 30-80 мас. % алюмокобальтмолибденового катализатора в верхней части реактора и 20-70 мас. % алюмоникельмолибденового катализатора в нижнем по ходу движения сырья слое при условии, что активацию катализаторов проводят диметилдисульфидом, взятым в количестве [0,2-К/(К+Н)] кг на 1 кг каталитической системы, где: К - содержание алюмокобальтмолибденового катализатора в пакете (кг), Н - содержание алюмоникельмолибденового катализатора в пакете (кг), с последующим доосернением каталитической композиции сырьем при температуре 330-340°С [RU 2140963, C10G 45/08, 10.11.99]. Согласно приведенным примерам, данный способ не обеспечивает получение дизельного топлива с содержанием серы менее 350 ррm из смеси прямогонной фракции и дистиллятов вторичного происхождения.

Известен способ гидрооблагораживания углеводородного сырья, содержащего до 30 мас. % вторичных дистиллятов, в реакторе гидроочистки, загруженном послойно катализатором гидрооблагораживания, приготовленном с использованием цеолит-содержащего носителя, и СоМо/Аl2О3 катализатором, расположенном выше по ходу сырья, взятыми в соотношении от 1:3 до 1:1 [RU 2468864, B01J 23/85, C10G 45/08, 10.12.20126]. Процесс проводят при температуре 340-370°С, давлении водорода 4,0-7,0 МПа, объемной скорости расхода сырья - 0,5-2,0 ч-1, объемном соотношении водород/сырье - 500-1500 Нм3/м3. Катализатор гидрооблагораживания включает активный компонент на основе оксидов никеля, вольфрама и фосфора, диспергированный на поверхности носителя, при этом носитель представляет собой композицию из оксида алюминия и модифицированного соединениями Mg цеолита β, в состав которой входят, мас. %: 0,25-0,85 соединений магния в пересчете на MgO, 5-15 соединений кремния в пересчете на SiO2, оксид алюминия - остальное, и характеризуются величиной удельной поверхности 220-250 м2/г, средним диаметром пор - 8,0-10,0 нм.; а в качестве активного компонента катализатор содержит, мас. % - оксид вольфрама WO3 - 20-25, оксид никеля NiO - 3,8-4,1, оксид фосфора Р2О5 - 1-1,5, носитель - остальное, при мольном соотношении W/Ni - 1,9-2,1 и P/W - 0,09-0,1. Недостатком данного процесса является получение дистиллятов, содержащих достаточно большое количество ПАУ (≥8 мас. %), что может быть результатом использования менее активного в реакциях гидрирования СоМо/Аl2О3 катализатора в первом слое реактора; а также использованием цеолит-содержащего катализатора гидрооблагораживания с недостаточно большим размером пор и неоднородным распределением частиц активного компонента по поверхности катализатора, так как сульфидные слоистые Ni-W-S_пакеты располагаются в основном на поверхности Аl2О3 [Иванова А.С., Корнеева Е.В., Бухтиярова Г.А. и др., Кинетика и катализ, 2011 Т. 52, №3, с. 457-469]. Кроме этого, при приготовлении катализатора гидрооблагораживания используются соли активных компонентов (метавольфрамат аммония, нитрат или ацетат никеля), выделяющие на стадии термоообработки вредные вещества (оксиды азота и углерода), а соединения вольфрама характеризуются более высокой стоимостью, что уменьшает конкурентоспособность катализатора гидрооблагораживания.

Наиболее близким к предлагаемому техническому решению является процесс гидрооблагораживания углеводородного сырья, содержащего до 30 мас. % вторичных дистиллятов, в реакторе гидроочистки, загруженном послойно NiMo катализатором гидрооблагораживания, приготовленном на носителе, содержащем в своем составе силикоалюмофосфат с одномерной системой каналов (SAPO-31), и традиционным NiMo катализатором на алюмооксидном носителе. Катализаторы NiMo/Аl2О3 и NiМо/Аl2О3-SAPO загружаются в соотношении 2:1 до 1:1; катализатор NiMo/Аl2О3 расположен в первом по ходу движения сырья слое, гидрооблагораживание проводят при температуре 340-380°С, давлении водорода 5,5-7,0 МПа [Патент РФ 2607925, B01G 27/18, C10G 45/08, 11.01.2017]. Катализатор для процесса гидрооблагораживания дизельных фракций в качестве носителя содержит композицию оксида алюминия и силикоалюмофосфата SAPO-31, в состав которой входят, мас. %: 1,3-1,9 соединений кремния в пересчете на диоксидкремния, 5,8-8,0 мас. % соединений фосфора в пересчете на пятиокись фосфора, оксид алюминия - остальное; катализатор в оксидном состоянии содержит, мас. %: оксид молибдена МоО3 - 17,0-19,5, оксид никеля NiO - 3,4-4,2, оксид фосфора Р2О5 - 1-1,5, носитель - остальное, при мольном соотношении Ni/Mo - 0,38-0,43 и Р/Мо - 0,09-0,1. Способ приготовления катализаторов включает формовку гранул носителя экструзией с последующей однократной пропиткой прокаленного алюмооксидного носителя водным раствором солей металлов (триоксида молибдена и никеля (II) углекислого основного) в присутствии фосфорной и лимонной кислот. Недостатком предложенного способа приготовления является использование в качестве исходного соединения никеля (II) углекислого основного, растворение которого сопровождается выделением углекислого газа и вспениванием пропиточного раствора. Неконтролируемое растворение углекислого газа может приводить к изменению свойств пропиточного раствора, а вспенивание раствора может приводить к неравномерному смачиванию гранул носителя и к неравномерному распределению активного компонента при проведении пропитки в промышленных условиях.

Изобретение решает задачу разработки более эффективного способа приготовления катализатора гидрооблагораживания, позволяющего избежать разложения исходных солей с выделением диоксида углерода на стадии растворения (как это происходит в случае с никелем (II) углекислым основным) или при термоообработке (при использовании нитрата или ацетата никеля сушка катализаторов сопровождается выделением оксидов азота или дурно пахнущих продуктов разложения ацетата).

Технический результат - более экологически чистый и технологически простой способ приготовления NiMo катализаторов гидрооблагораживания; обеспечивающих получение дизельного топлива с остаточным содержанием серы менее 10 мкг/кг и плотностью - не более 0,845 г/см3 из смесей прямогонной дизельной фракции с газойлем каталитического крекинга (до 30 мас. %), без значительного снижения выхода целевой фракции.

Катализатор готовят пропиткой гранул носителя пропиточным раствором, содержащим соединения молибдена, никеля, фосфора и лимонную кислоту в дистиллированной воде, в качестве соединения никеля применяют гидроксид и/или оксид никеля.

В качестве носителя используют гранулы на основе композиции оксида алюминия и силикоалюмофосфата SAPO-11 или SAPO-31, полученные методом экструзии, со следующими характеристиками: Sуд - 190-230 м2/г, объем пор ≥0,65 см3/г, средний диаметром пор ≥9,0 нм.

Пропиточный раствор получают последовательным растворением кислоты ортофосфорной, молибдена (VI) окиси, гидроксида и/или оксида никеля и лимонной кислоты в дистиллированной воде, или пропиточный раствор получают последовательным растворением кислоты ортофосфорной, молибдена (VI) оксида, гидроксида и/или оксида никеля и диэтиленгликоля в дистиллированной воде.

Сушку полученного катализатора проводят последовательно при температуре не выше 110°С и при температуре не выше 220°С.

Полученный катализатор гидрооблагораживания в качестве предшественника активного компонента содержит, мас. %: оксид молибдена МоО3 - 17,0±19,5, оксид никеля NiO - 3,4±4,2, оксид фосфора Р2О5 - 1,0-1,5, носитель - остальное.

Задача решается также способом гидрооблагораживания дизельных дистиллятов, который осуществляют в реакторе гидроочистки, загруженном послойно катализатором гидрооблагораживания, полученным описанным выше способом и NiMo/Аl2О3 катализатором, расположенным в первом по ходу движения сырья слое, взятыми в соотношении от 1:2 до 1,:1 при температуре 340-380°С, давлении водорода 4,0-7,0 МПа, объемной скорости расхода сырья - 1,0-2,0 ч-1, объемном соотношении водород/сырье - 215-600 Нм3/м. Д3⋅изельные дистилляты могут содержать до 30 мас. % газойля каталитического крекинга.

Задача решается использованием для приготовления пропиточных растворов вместо солей никеля (нитрата никеля, ацетата никеля, основного карбоната никеля и т.д.) гидроксида или оксида никеля. Другими словами, задача решается оптимизацией способа приготовления катализатора, в результате которой удается избежать образования газовых выбросов при приготовлении катализаторов гидрооблагораживания на стадиях приготовления раствора или при термообработке.

Способ приготовления катализатора включает однократную пропитку гранул носителя раствором, приготовленным описанным ниже способом. Пропиточный раствор получают последовательным растворением кислоты ортофосфорной, молибдена (VI) окиси, гидроксида (или оксида) никеля и лимонной кислоты в дистиллированной воде при постоянном перемешивании и нагревании (при температуре 70-75°С). В качестве носителя используют гранулы на основе композиции оксида алюминия и силикоалюмофосфата (SAPO-11 или SAPO-31), полученные методом экструзии. При использовании силикоалюмофосфата в составе носителя сульфидные наночастицы равномерно распределяются по всей его поверхности, включая поверхность силикоалюмофосфата, обеспечивая тем самым более близкое расположение кислотных и гидрирующих центров. Сушку полученного катализатора проводят последовательно при температуре 110°С и при температуре 220°С в течение 4-х ч.

NiMo/Аl2О3 катализатор готовят в соответствии с описанным выше способом с использованием в качестве носителя алюмооксидных гранул со следующими характеристиками: Sуд - 190-230 м2/г, объем пор ≥0,65 см3/г, средний диаметром пор ≥10,0 нм. Катализатор гидроочистки содержит соединения Ni и Мо в количестве, мас. %: триоксид молибдена МоО3 - 18,0±0,2 оксид никеля NiO - 3,7±0,2.

Гидрооблагораживание дизельных дистиллятов проводят в реакторе гидроочистки, загруженном послойно NiMo/Аl2О3 катализатором и описанным выше катализатором гидрооблагораживания при соотношении от 2:1 до 1:1; при этом NiMo/Аl2О3 катализатор расположен в первом по ходу движения сырья слое. Гидрооблагораживание проводят при температуре 340-390°С, давлении водорода 4,0-7,0 МПа, объемной скорости расхода сырья - 1,0-2,0 ч-1, объемном соотношении водород/сырье - 215-600 Нм3/м3. Гидрооблагораживанию подвергают смесь легкого газойля каталитического крекинга (ЛГКК) с прямогонной дизельной фракцией при массовом соотношении ЛГКК/прямогонная ДФ в пределах 5-30:95-70.

Отличительным признаком предлагаемого катализатора гидрооблагораживания дизельных фракций с повышенным содержанием ПАУ является способ его приготовления, включающий пропитку носителя раствором, содержащим соединения Ni, Mo, фосфорную и лимонную кислоту при соотношении Р/Мо и Ni/JIM, равном 0,09-0,1 и 1±0,1, соответственно; с последующей термообработкой при температуре 110 и 220°С, отличающийся тем, что в качестве исходного соединения при приготовлении пропиточного раствора вместо солей никеля используется оксид или гидроксид никеля.

Использование описанного выше способа приготовления позволяет повысить эффективность и экологическую безопасность производства NiMo катализаторов гидрооблагораживания, так как использование гидроксида или оксида никеля вместо его солей позволяет избежать вспенивания пропиточного раствора из-за выделения диоксида углерода при растворении никеля (II) углекислого основного, предотвращая неравномерное нанесение активных компонентов; а также образования вредных выбросов при термоообработке катализаторов (оксидов азота или дурно пахнущих продуктов разложения ацетата в случае использования нитрата или ацетата никеля). Катализаторы гидрооблагораживания, приготовленные описанным выше способом, обеспечивают получение дизельного топлива с остаточным содержанием серы менее 10 мкг/кг и плотностью - не более 0,845 г/см3 из смесей прямогонной дизельной фракции с газойлем каталитического крекинга (до 30 мас. %),

Определение активности катализаторов в процессе гидрооблагораживания дизельных фракций с повышенным содержанием ПАУ проводят в проточном реакторе с внутренним диаметром, равным 26 мм, длиной - 1300 мм. Сырье подают с помощью жидкостного хроматографического насоса Gilson-305 из емкости, расположенной на электронных весах для автоматического контроля расхода сырья. Водород дозируют автоматическими дозаторами Bronkhorst, сырье и водород поступают в реактор сверху вниз. Реакторы размещены в трубчатых печах с тремя независимыми зонами нагрева, обеспечивающими наличие изотермической зоны в центральной части реактора. В каждом эксперименте катализаторы гидрооблагораживания и/или гидроочистки загружают в центральную часть реактора, общий объем катализаторов составляет 30 мл. Гранулы катализатора длиной 3-6 мм загружают в реактор, равномерно разбавляя частицами карбида кремния с размером 0,1-0,2 мм в объемном соотношении 1:3. Слой разбавленного катализатора размещают между двумя слоями карбида кремния с размером частиц 2-3 мм, температуру в слое катализатора контролируют с помощью 5-точечной минитермопары, расположенной вертикально в центральной части реактора. Катализатор сушат при температуре 140°С в течение 4-х ч в потоке водорода, затем смачивают прямогонной дизельной фракцией и проводят сульфидирование с использованием прямогонной дизельной фракции, содержащей дополнительно 1% серы в виде диметилдисульфида (ДМДС). Объемная скорость подачи смеси для сульфидирования составляет 2 ч-1, соотношение водород/сырье - 300. Сульфидирование проводят в несколько этапов: при температуре 240°С в течение 8 ч, при температуре 340°С в течение 6 ч, скорость увеличения температуры между этапами не превышает 25°С в час. Для смачивания катализатора и приготовления сульфидирующей смеси используют прямогонную дизельную фракцию с к.к. 360°С. После завершения процедуры сульфидирования давление водорода увеличивают до заданной величины, катализаторы используют для гидроочистки прямогонной дизельной фракции в течение трех суток перед использованием смесевого сырья. Тестирование пакета катализаторов проводят при объемной скорости подачи сырья 1,0-2,0 ч-1, соотношении водород/сырье 215-600 нм3/м3, давлении 5,5-7,0 МПа в интервале температур 340-380°С. Используется смесь прямогонной дизельной фракции с легким газойлем каталитического крекинга со следующими характеристиками: содержание серы - 0,754 мас. %, содержание азота - 250 мг/кг, плотность - 0,874 г/см3, содержание моно-, ди-, и полициклических ароматических углеводородов - 19,9; 21,6 и 1,90 мас. %, соответственно; фракционный состав, об. %: 5%/50%/95% - 239°С/276°С /355°С.

Сырье после реактора поступает в сепаратор, где происходит разделение на жидкую и газовую фазу и продувка жидкой фазы азотом для удаления образовавшихся сероводорода и аммиака. Полученные образцы дизельных дистиллятов анализируют для определения остаточного содержанием серы и азота, полициклических ароматических углеводородов, плотности. Общее содержания серы (при содержании ≥50 мкг/кг) определяют с помощью энергодисперсионного рентгено-флуоресцентного анализатора Lab-X 3500SC1, определение микроколичеств азота и серы проводят с помощью анализатора серы/азота ANTEK 9000NS в соответствии с методиками ASTM D 5762 и ASTM D 5453, соответственно. Анализ содержания ароматических соединений проводят по методике EN 12916 методом жидкостной хроматографии на хроматографе Varian ProStar, укомплектованном рефрактометрическим детектором. Плотность определяют с использованием цифрового денсиметра Mettler Toledo 30 РХ по методу ASTM D4052.

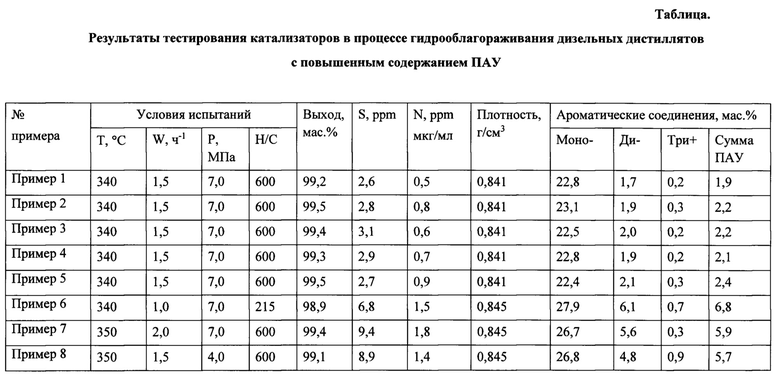

Сущность предлагаемого изобретения иллюстрируется следующими примерами, отражающими зависимость качества получаемого дизельного топлива (остаточного содержания серы, азота, ароматических полициклических углеводородов, плотности) от состава и количества катализатора гидрооблагораживания и условий проведения процесса. Показатели процесса гидрооблагораживания дизельных фракций представлены в таблице.

Сущность изобретения иллюстрируется следующими примерами и таблицей.

Примеры 1-5 иллюстрируют способ приготовления катализатора гидрооблагораживания дизельных фракций.

Пример 1. Прототип

Носитель получают методом экструзии пасты, полученной в результате смешения порошков гидроксида алюминия со структурой псевдобемита (55 г), оксида алюминия (30 г) силикоалюмофосфата SAPO-31 (13 г), 0,5%-ого раствора азотной кислоты (58 мл) в смесителе с Z-образными лопастями в течение 25-35 мин. Полученную пасту формуют через фильеру с отверстием в виде трилистника с размером 1,3 мм. Сформованные экструдаты сушат при температуре 110°С в сушильном шкафу в течение 6 ч, а затем прокаливают при температуре 550°С в трубчатой печи в токе воздуха при объемной скорости 1000 ч-1. После прокаливания экструдаты характеризуются величиной удельной поверхности 220 м2/г, объемом пор 0,55 см3/г, средним диаметром пор - 10,2 нм.

50 г носителя пропитывают раствором, содержащим соединения никеля, молибдена, фосфорную и лимонную кислоту. Для приготовления пропиточного раствора к 100 мл дистиллированной воды при температуре 70°С добавляют при постоянном перемешивании последовательно 3,0 мл фосфорной кислоты и 16,2 г триоксида молибдена. После полного растворения триоксида молибдена раствор упаривают до 50 мл, температуру снижают до 50±5°С и добавляют 16,88 г моногидрата лимонной кислоты и 5,34 г никеля (II) углекислого основного. Термообработку полученного катализатора проводят в потоке воздуха при температуре 110°С и 220°С в течение 4-х ч. Содержание активных компонентов определяют после прокаливания в муфеле при температуре 550°С в течение 4-х ч, содержание активных компонентов в катализаторе составляет, мас. %: МоО3 - 19,0, NiO - 4,2.

Для тестирования используют 10 мл предлагаемого катализатора в виде гранул диаметром 1,3 мм и длиной 3-6 мм, поверх которого загружают 20 мл NiMo/Аl2О3 катализатора гидроочистки. Катализаторы сульфидируют в соответствии с процедурой, описанной выше. Каталитические свойства полученного образца в процессе гидрооблагораживания дизельных фракций с повышенным содержанием полициклических ароматических углеводородов определяют в течение 48 ч при температуре 340°С, давлении водорода 7,0 МПа, соотношении Н2/сырье - 600, объемной скорости подачи сырья - 1,5 ч-1. В качестве исходного сырья с повышенным содержанием полициклических ароматических углеводородов используют смесь прямогонной дизельной фракции и газойля каталитического крекинга при соотношении, мас. %: 70/30. Показатели процесса гидрооблагораживания приведены в таблице.

Примеры 2-6 иллюстрируют предлагаемый способ.

Пример 2.

Способ приготовления катализатора согласно примеру 1, отличающийся тем, что при приготовлении пропиточного раствора в качестве предшественника никеля используют гидроксид никеля. Для приготовления пропиточного раствора к 100 мл дистиллированной воды при температуре 70°С добавляют при постоянном перемешивании 3,0 мл фосфорной кислоты и 16,2 г триоксида молибдена. После полного растворения триоксида молибдена раствор упаривают до 50 мл, температуру снижают до 50±5°С и добавляют 16,88 г моногидрата лимонной кислоты и 4,27 г никеля гидроксида - можно ли это убрать. Термообработку полученного катализатора проводят в потоке воздуха при температуре 110°С и 200°С в течение 4-х ч. Содержание активных компонентов определяют после прокаливания в муфеле при температуре 550°С в течение 4-х ч, содержание активных компонентов в катализаторе составляет, мас. %: МоО3 - 19,5, NiO - 4,1.

Тестирование катализатора проводят по примеру 1, показатели процесса гидрооблагораживания приведены в таблице.

Пример 3.

Способ приготовления катализатора гидрооблагораживания согласно примеру 2, отличающийся тем, что для приготовления носителя катализатора гидрооблагораживания используют силикоалюмофосфат SAPO-11 (13 г), после прокаливания экструдаты характеризуются величиной удельной поверхности 237 м2/г, объемом пор 0,51 см3/г, средним диаметром пор - 9,6 нм. Содержание активных компонентов в катализаторе составляет, мас. %: МоО3 - 17,0, NiO - 3,4.

Тестирование катализатора проводят по примеру 1, показатели процесса гидрооблагораживания приведены в таблице.

Пример 4.

Способ приготовления катализатора гидрооблагораживания согласно примеру 3, отличающийся тем, что при приготовлении пропиточного раствора в качестве предшественника никеля используют оксид никеля. Для приготовления пропиточного раствора к 100 мл дистиллированной воды при температуре 70°С добавляют при постоянном перемешивании 3,0 мл фосфорной кислоты и 16,2 г триоксида молибдена. После полного растворения триоксида молибдена раствор упаривают до 50 мл, температуру снижают до 50±5°С и добавляют 16,88 г моногидрата лимонной кислоты и 3,98 г никеля оксида. Термообработку полученного катализатора проводят в потоке воздуха при температуре 110°С и 200°С в течение 4-х ч. Содержание активных компонентов определяют после прокаливания в муфеле при температуре 550°С в течение 4-х ч, содержание активных компонентов в катализаторе составляет, мас. %: МоО3 - 18,8, NiO-3,9.

Тестирование катализатора проводят по примеру 1, показатели процесса гидрооблагораживания приведены в таблице.

Пример 5.

Способ приготовления катализатора гидрооблагораживания согласно примеру 4, отличающийся тем, что при приготовлении пропиточного раствора в качестве органической добавки вместо лимонной кислоты используют диэтиленгликоль. Для приготовления пропиточного раствора к 100 мл дистиллированной воды при температуре 70°С добавляют при постоянном перемешивании последовательно 3,0 мл фосфорной кислоты и 16,2 г триоксида молибдена. После полного растворения триоксида молибдена раствор упаривают до 50 мл, температуру снижают до 50±5°С и добавляют 9,32 г диэтиленгликоля и 3,98 г никеля оксида. Термообработку полученного катализатора проводят в потоке воздуха при температуре 110°С и 200°С в течение 4-х ч. Содержание активных компонентов определяют после прокаливания в муфеле при температуре 550С в течение 4-х ч, содержание активных компонентов в катализаторе составляет, мас. %: МоО3 - 17,9, NiO - 3,7.

Тестирование катализатора проводят по примеру 1, показатели процесса гидрооблагораживания приведены в таблице.

Примеры 6-8 иллюстрируют способы гидрооблагораживания дизельных дистиллятов.

Пример 6.

10 мл катализатора гидрооблагораживания в виде гранул с сечением в форме трилистника диаметром 1,3 мм и длиной 3-6 мм, приготовленного по примеру 4, загружают в проточный реактор, поверх предлагаемого катализатора загружают 20 мл NiMo/Аl2О3 катализатора в виде гранул такого же размера. Катализаторы сульфидируют по описанной выше процедуре, тестирование катализаторов проводят при температуре 340°С, давлении водорода 7,0 МПа, соотношении Н2/сырье - 215, объемной скорости подачи сырья - 1,0 ч-1. В качестве исходного сырья с повышенным содержанием полициклических ароматических углеводородов используют смесь прямогонной дизельной фракции и газойля каталитического крекинга при соотношении, мас. %: 70/30, длительность испытаний составляет 48 ч.

Показатели процесса гидрооблагораживания приведены в таблице.

Пример 7.

15 мл катализатора гидрооблагораживания в виде гранул с сечением в форме трилистника диаметром 1,3 мм и длиной 3-6 мм, приготовленного по примеру 4, загружают в проточный реактор, поверх предлагаемого катализатора загружают 20 мл NiMo/Аl2О3 катализатора в виде гранул такого же размера. Катализаторы сульфидируют по описанной выше процедуре, тестирование катализаторов проводят при температуре 350°С, давлении водорода 7,0 МПА, соотношении Н2/сырье - 600, объемной скорости подачи сырья - 2,0 ч-1. В качестве исходного сырья с повышенным содержанием полициклических ароматических углеводородов используют смесь прямогонной дизельной фракции и газойля каталитического крекинга при соотношении, мас. %: 70/30, длительность испытаний составляет 48 ч.

Показатели процесса гидрооблагораживания приведены в таблице.

Пример 8.

Способ гидрооблагораживания согласно примеру 6, отличающийся тем, что гидроочистку сырья тестирование катализаторов проводят при температуре 360°С, давлении водорода 4,0 МПа, соотношении Н2/сырье - 600, объемной скорости подачи сырья - 1,5 ч-1. В качестве исходного сырья с повышенным содержанием полициклических ароматических углеводородов используют смесь прямогонной дизельной фракции и газойля каталитического крекинга при соотношении, мас. %: 80/20, длительность испытаний составляет 48 ч.

Показатели процесса гидрооблагораживания приведены в таблице.

Как видно из представленных примеров и таблицы, проведение процесса гидрооблагораживания смесевого сырья в реакторе, загруженном послойно описанным выше катализатором гидрооблагораживания и NiMo/Аl2О3 катализатором (последний расположен в первом по ходу движения сырья слое), взятыми в соотношении от 1:2 до 1:1; при температуре 340-380°С, давлении водорода 4,0-7,0 МПа, объемной скорости расхода сырья - 1,0-2,0 ч-1, объемном соотношении водород/сырье - 215-600 Нм3/м3, позволяет получать дизельное топливо с остаточным содержанием серы, не превышающим 10 мкг/кг. При этом содержание полициклических ароматических углеводородов значительно меньше, чем величина, предусмотренная стандартом на дизельное топливо ЕВРО-5 - 8 мас. % (ГОСТ Р 52368-2005), а выход целевой фракции близок к 100%. Продукты гидрооблагораживания, полученные с использованием предлагаемого катализатора (Примеры 2-5) и катализатора согласно прототипа (Пример 1), содержат сопоставимое количество серы, азот-содержащих, моноциклических ароматических углеводородов, характеризуются близкими значениями плотности.

Таким образом, предлагаемый способ получения катализатора гидрооблагораживания позволяют решить задачу эффективного гидрооблагораживания дизельных фракций с повышенным содержанием ПАУ при использовании более экологически чистого и технологически простого способа приготовления NiMo катализаторов гидрооблагораживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор и способ гидрооблагораживания дизельных дистиллятов | 2015 |

|

RU2607925C1 |

| Катализатор, способ его приготовления и способ гидрооблагораживания дизельных дистиллятов | 2015 |

|

RU2609834C1 |

| Способ приготовления катализатора для процесса гидроочистки прямогонной дизельной фракции | 2018 |

|

RU2706335C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2725870C1 |

| Катализатор гидрирования высокоароматизированного среднедистиллятного нефтяного сырья и способ его приготовления | 2020 |

|

RU2757368C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ | 2011 |

|

RU2468864C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2722824C1 |

| Катализатор гидродеоксигенации алифатических кислородсодержащих соединений и гидроизомеризации н-парафинов и способ его приготовления | 2015 |

|

RU2612303C1 |

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ТРИГЛИЦЕРИДОВ ЖИРНЫХ КИСЛОТ В СМЕСИ С НЕФТЯНЫМИ ФРАКЦИЯМИ | 2017 |

|

RU2652991C1 |

| Состав и способ приготовления катализатора гидрирования диолефинов | 2019 |

|

RU2714138C1 |

Предложен способ приготовления катализатора для процесса гидрооблагораживания дизельных дистиллятов, содержащего активный компонент, в состав которого входят оксиды никеля, молибдена и фосфора, диспергированные на алюмооксидном носителе, полученного пропиткой гранул носителя пропиточным раствором, содержащим соединения молибдена, никеля, фосфора и лимонную кислоту в дистиллированной воде, отличающийся тем, что в качестве соединения никеля применяют гидроксид и/или оксид никеля. А также предложен способ гидрооблагораживания дизельных дистиллятов, который осуществляется с помощью катализатора, полученного выше описанным способом. Технический результат – более экологически чистый и технологически простой способ приготовления NiMo катализаторов гидрооблагораживания; обеспечивающих получение дизельного топлива с остаточным содержанием серы менее 10 мкг/кг и плотностью не более 0,845 г/см3 из смесей прямогонной дизельной фракции с газойлем каталитического крекинга (до 30 мас.%), без значительного снижения выхода целевой фракции. 2 н. и 7 з.п. ф-лы, 1 табл., 8 пр.

1. Способ приготовления катализатора для процесса гидрооблагораживания дизельных дистиллятов, содержащего активный компонент, в состав которого входят оксиды никеля, молибдена и фосфора, диспергированные на алюмооксидном носителе, полученного пропиткой гранул носителя пропиточным раствором, содержащим соединения молибдена, никеля, фосфора и лимонную кислоту в дистиллированной воде, отличающийся тем, что в качестве соединения никеля применяют гидроксид и/или оксид никеля.

2. Способ по п. 1, отличающийся тем, что в качестве носителя используют гранулы на основе композиции оксида алюминия и силикоалюмофосфата SAPO-11 или SAPO-31, полученные методом экструзии, со следующими характеристиками: Sуд -190-230 м2/г, объем пор ≥0,65 см3/г, средний диаметром пор ≥9,0 нм.

3. Способ по п. 1, отличающийся тем, что пропиточный раствор получают последовательным растворением кислоты ортофосфорной, молибдена (VI) окиси, гидроксида и/или оксида никеля и лимонной кислоты в дистиллированной воде.

4. Способ по п. 1, отличающийся тем, что пропиточный раствор получают последовательным растворением кислоты ортофосфорной, молибдена (VI) окиси, гидроксида и/или оксида никеля и диэтиленгликоля в дистиллированной воде.

5. Способ по п. 1, отличающийся тем, что сушку полученного катализатора проводят последовательно при температуре не выше 110°С и при температуре не выше 220°С.

6. Способ по п. 1, отличающийся тем, что катализатор гидрооблагораживания в качестве предшественника активного компонента содержит, мас. %: оксид молибдена МоО3 - 17,0±19,5, оксид никеля NiO - 3,4±4,2, оксид фосфора Р2О5 - 1,0-1,5, носитель - остальное.

7. Способ гидрооблагораживания дизельных дистиллятов, который состоит в пропускании сырья через катализаторы гидрооблагораживания при повышенных температуре и давлении водорода, отличающийся тем, что гидрооблагораживание проводят в реакторе гидроочистки, загруженном послойно катализатором гидрооблагораживания, полученным по пп. 1-6, и NiMo/АlО3 катализатором, расположенным в первом по ходу движения сырья слое, взятыми в соотношении, об., от 1:2 до 1:1.

8. Способ по п. 7, отличающийся тем, что дизельные дистилляты могут содержать до 30 мас. % газойля каталитического крекинга.

9. Способ по п. 7, отличающийся тем, что гидрооблагораживание проводят при температуре 340-380°С, давлении водорода 4,0-7,0 МПа, объемной скорости расхода сырья - 1,0-2,0 ч-1, объемном соотношении водород/сырье - 215-600 Нм3/м3.

| Катализатор, способ его приготовления и способ гидрооблагораживания дизельных дистиллятов | 2015 |

|

RU2609834C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ | 2011 |

|

RU2468864C1 |

| US 5744649 A, 28.04.1998. | |||

Авторы

Даты

2019-06-10—Публикация

2018-12-17—Подача