Изобретение относится к неразрушающим методам контроля упрочнения электроизоляционных материалов для контроля качества изоляции не только в рабочих условиях, но и в технологическом процессе ее изготовления.

Известен «Способ определения вида дефектов, их количества, энергии активации, времени релаксации, активационных объемов дефектов кристаллической решетки диэлектриков и полупроводников...» (Авт.св. СССР №737822, кл. МКИ 4 G01N 27/24. Способ определения вида дефектов, их количества, энергии активации, времени релаксации, активационных объемов дефектов кристаллической решетки диэлектриков и полупроводников и устройство для его реализации / В.И. Булах, В.А. Миронов, М.П. Тонконогов. Опубл. 1980, Бюл. №20), заключающийся в измерении тока термостимулированной деполяризации в свободном и сжатом состоянии материала. Однако этот способ применим только для кристаллических диэлектриков и не дает возможности определить величину упрочнения. Тем более, что способ применяется для сжатого состояния, что искажает результаты измерений для электроизоляционных материалов.

Известен также «Термоактивационный способ определения типа и концентрации дефектов в кристаллах с водородными связями» (Авт.св. СССР №1642354, кл. МКИ G01N 27/24. Термоактивационный способ определения типа и концентрации дефектов в кристаллах с водородными связями / В.М. Тимохин, В.А. Миронов, М.П. Тонконогов. Опубл. 1991, Бюл. №14), заключающийся в том, что с целью повышения достоверности и точности определения типа и концентрации дефектов измеряют термостимулированные токи деполяризации исходных образцов, образцов, прокаленных при различных температурах, обеспечивающих выход определенного вида молекул воды из кристалла, и образцов, выдержанных в растворах кислот и щелочей, увеличивающих концентрацию определенного типа дефектов и влияющих на положение максимумов ТСТД, а о типе и концентрации дефектов судят по смещению максимума ТСТД и его величине.

Однако этот способ не позволяет за счет легирования образцов в различных растворах определить величину упрочнения электроизоляционных материалов и не предусматривает изучение зависимости плотности максимума №7 ТСТД от толщины образцов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является «Способ контроля состояния изделий из диэлектрических материалов» (SU 1140024 А, Авт.свидетельство №565239, Кл. G01N 25/72, 1974, автор О.С. Гефле, опубл. 15.02.85, Бюл.№6), заключающийся в регистрации распределения температуры поверхности изделия при одновременном воздействии электромагнитным полем. В результате осуществляется нагрев мест, где существуют дефекты. А в момент перепада температуры в два раза снимают напряжение с изделия, в результате чего делается вывод о предпробойном состоянии материала.

Однако в этом способе не изучаются термостимулированные токи и не определяется упрочнение материала в зависимости от толщины.

Целью изобретения является определение упрочнения электроизоляционных материалов в зависимости от их толщины. Под упрочнением понимается способность выдерживать более высокое напряжение в тонких образцах по сравнению с толстыми образцами. Техническим результатом, достигаемым в данном изобретении, является определение упрочнения электроизоляционных материалов на примере слюды флогопита KMg3(Si3AlO10)(F,OH)2, применяющегося как непосредственно, так и являющегося основой для изготовления таких электроизоляционных материалов, как коллекторный и прокладочный миканиты (КФП-1, ГФС и др.), микафолии (МФГ-Б), стекломиканит (ГФС-ТТ), микалента (ЛФЧ-ББ), слюдопласты и другие материалы. Аналогичные спектры ТСТД получены для онотского талька Mg3(Si4O10)(OH)2 и слюды мусковита KAl2(AlSi3O10)(ОН)2 (Тимохин В.М., Тонконогов М.П., Миронов В.А. Изв. Вузов. Физика, Томск. - 1990. - №11. - С.82-87; Тимохин В.М., Тонконогов М.П. Изв. Вузов. Физика, Томск. - 1991. - №7. - С.104-108). Свойство упрочнения характерно для диэлектриков и изоляционных материалов. Нами подробно изучены спектры ТСТД трех упомянутых и ряда других материалов, поэтому мы считаем возможным обобщить предлагаемый способ на все электроизоляционные материалы.

Для достижения технического результата в способе определения упрочнения электроизоляционных материалов, включающем размещение образца между электродами, согласно изобретению образец термостатируют при температуре, не превышающей температуру плавления, к образцу прикладывают электрическое поле и производят поляризацию в течение времени, большего времени релаксации при данной температуре, после этого, не отключая электрического поля, производят охлаждение до температуры, при которой термоактивационные процессы в материале практически прекращаются, затем поле отключают и осуществляют линейный нагрев образца до температуры выше температуры поляризации, измеряют термостимулированные токи деполяризации (ТСТД) образцов различной толщины и температуры прокаливания, что выражается в изменении плотности ТСТД седьмого максимума, и по разнице плотностей ТСТД этого максимума, обусловленного образованием объемного заряда, у образцов различной толщины, взятых при одинаковой температуре прокаливания, определяют величину упрочнения данного материала.

Термостатирование образца при температуре, не превышающей температуру плавления, обеспечивает равномерный прогрев материала по всему объему.

Прикладывание к образцу электрического поля приводит к ориентации диполей и поляризации образца.

Осуществление поляризации в течение времени, большего времени релаксации при данной температуре (в наших опытах 10-15 мин), и охлаждение до температуры, при которой прекращаются термоактивационные процессы (до 77 К), без отключения электрического поля исключает рассасывание заряда и обеспечивает полную поляризацию исследуемого материала.

Осуществление линейного нагрева до температуры выше температуры поляризации позволяет получить спектр ТСТД, что обеспечивает получение технического результата при осуществлении изобретения, то есть дает возможность определить упрочнение материала по разнице плотностей ТСТД последних высокотемпературных максимумов 7 образцов различной толщины.

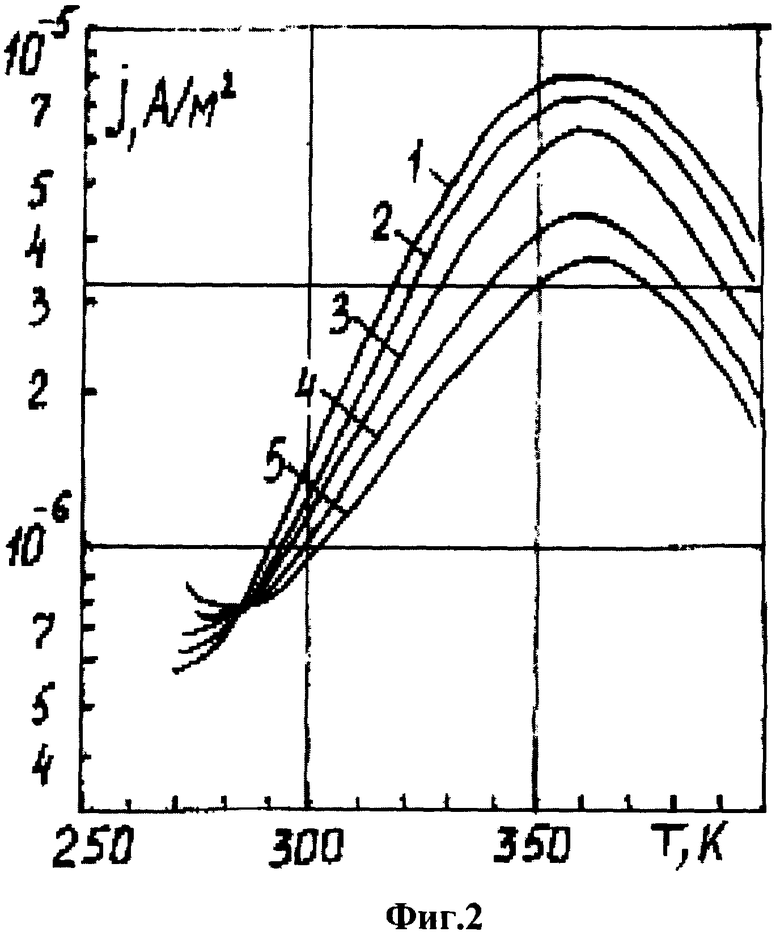

Изобретение и способы его использования иллюстрируются следующими примерами: на фиг.1 приведен общий спектр плотности ТСТД флогопита от температуры, на фиг.2, 3, 4 приведены спектры максимума 7 для природного и прокаленных при различных температурах образцов слюды флогопита в зависимости от толщины образцов. На фиг.5 и 6 приведены аналогичные результаты для слюды мусковита, на фиг.7 и 8 приведены результаты исследований для онотского талька, являющегося основой для изготовления тальковой и стеатитовой керамики и ряда электроизоляционных материалов.

Фиг.1. Спектр плотности ТСТД слюды флогопита:

1 - эталонный образец без прокаливания, 2 - Тпр=873 К, 3 - Тпр=1373 К, 4 - Тпр=1473 К, при Еп=106 B/м, Тп=300 К, d=30 мкм (толщина образца), tп=15 мин, То=77 К.

Здесь Еп - напряженность поляризующего поля, Тп - температура поляризации, tп - время поляризации (В.М. Тимохин, М.П. Тонконогов, А.П. Пашкевич. Электретные свойства флогопита // Изв. ВУЗов. Физика, Томск. - 1993. - №9. - С.59-61).

Фиг.2. Зависимость плотности ТСТД максимума 7 природного флогопита от толщины образцов. Тп=300 К, Еп=106 В/м: 1 - 25 мкм, 2 - 32 мкм, 3 - 65 мкм, 4 - 120 мкм, 5 - 275 мкм.

Фиг.3. Зависимость плотности ТСТД флогопита от толщины при Тпр=673 К, Тп=300 К, Еп=106 В/м: 1 - 30 мкм, 2 - 70 мкм, 3 - 120 мкм, 4 - 275 мкм.

Фиг.4. Зависимость плотности ТСТД максимума 7 флогопита от толщины при Тпр=1373 К, Тп=300 К, Еп=106 В/м: 1 - 30 мкм, 2 - 70 мкм, 3 - 120 мкм, 4 - 210 мкм, 5 - 280 мкм. Здесь Тпр - температура прокаливания.

Фиг.5. Спектр плотности ТСТД слюды мусковита при при Tп=300 К, tп=15 мин: 1 - Eп=2·105 B/м, 2 - Eп=5·105 В/м, 3 - Eп=106 В/м, 4 - Eп=5·106 В/м.

Фиг.6. Зависимость плотности максимума 7 слюды мусковита от толщины образца при Tп=300 К, Eп=106 В/м: 1 - 25 мкм, 2 - 35 мкм, 3 - 270 мкм, 4 - 320 мкм.

Фиг.7. Спектр плотности ТСТД онотского талька при Eп=2·105 В/м, Tп=300 К: 1 - без прокаливания, 2 - Tпр=473 K, 3 - Тпр=1023 К, 4 - Тпр=1323 К, 5 - ТСТ поляризации без прокаливания.

Фиг.8. Зависимость плотности максимума 7 онотского талька от толщины образца: 1 - 300 мкм, 2 - 420 мкм, 3 - 580 мкм.

Фиг.9. Устройство для осуществления изобретения.

Способ осуществляется следующим образом. На образец материала с двух сторон методом напыления в вакууме на установке ВУП-5 наносятся металлические электроды. Возможно также использование клеевых электродов на основе лака АК-113 и мелкодисперсного порошка никеля. Образец помещается между электродами устройства. Образец термостатируется при температуре Tп=300 К с точностью ±0,5 К. Затем к образцу прикладывается электрическое поле напряженностью Eп=106 В/м и производится поляризация в течение времени tп=15 мин, большего времени релаксации при данной температуре. После этого, не отключая электрического поля, производится охлаждение до температуры жидкого азота T0=77 К, при которой термоактивационные процессы в материале практически прекращаются. Затем поле отключается и осуществляется линейный нагрев образца до температуры выше температуры поляризации (в наших экспериментах до Т=400 К). При наличии полярных дефектов в материале они проявятся в виде максимумов на спектре термостимулированных токов деполяризации (ТСТД), что после анализа спектра по максимуму 7, обусловленного образованием объемного заряда, позволяет судить о величине упрочнения материала в зависимости от толщины образца и температуры прокаливания. Таким образом, в рассмотренном способе предложена новая совокупность признаков.

Для пояснения способа рассмотрим результаты исследования влияния толщины образца и температуры прокаливания Тпр на величину плотности ТСТД для седьмого максимума слюды флогопита, слюды мусковита и онотского талька.

Как видно из приведенных фиг.2, 3, 4, 6, 8 при увеличении температуры прокаливания уменьшается плотность ТСТД в максимуме 7, но порядок расположения максимумов в зависимости от толщины не изменяется, а именно при уменьшении толщины образца высота максимума 7 увеличивается. Прокаливание образцов производилось в муфельной печи в течение восьми часов при скорости охлаждения не более 20°С/ч.

Этот эффект можно коротко объяснить следующим образом. При уменьшении толщины образцов величина объемного заряда, ответственного за появление максимума 7, увеличивается, что видно из экспериментальных данных. Следовательно, увеличивается обратное электрическое поле, создаваемое гетерозарядом, образующимся на границе слоев и блоков материала. Это поле уменьшает внешнее электрическое поле, в результате чего напряженность пробивного поля в тонких образцах увеличивается, т.е. происходит упрочнение электроизоляционного материала.

Из фиг.2-8 видно, что разность в величине максимума 7 плотности ТСТД для толщин (25-30) мкм и (275-280) мкм составляет величину от 3 до 5 раз. Следовательно, во столько же раз у тонких образцов увеличивается напряженность пробивного поля относительно более толстых образцов.

Эксперимент проводился при E=2·105-106 B/м. Первые предпробойные признаки (появление микротрещин и звездочек, хорошо наблюдаемых в микроскоп) у образцов природного флогопита толщиной 280 мкм появлялись при E=(15-20)·106 В/м, а у образцов толщиной (25-30) мкм - при напряженностях порядка (60-90)·106 В/м.

Заявляемый способ может осуществляться на устройстве, которое поясняется чертежами.

На фиг.9 изображено это устройство, включающее стальное основание 1 с резиновой прокладкой 2 и вакуумным экранирующим колпаком 3. На основании крепится полый нижний электрод 4. К его крышке 5 приварены трубки 6 и 7 для ввода и вывода паров азота. На нижней поверхности крышки нижнего электрода расположена спираль нагревателя 8, питаемая постоянным током. Крышка закручивается герметично с фторопластовой прокладкой 9. Внутри нижнего полого электрода при помощи пружин 10 закреплен излучающий сменный ультразвуковой преобразователь 11. Изолированный ввод 12 ультразвука от генератора ультразвуковых колебаний (УЗГ) осуществляется через трубку 7 вывода азота, что упрощает конструкцию крышки 5. Для улучшения контакта ультразвукового преобразователя с корпусом электрода используется вакуумная смазка. Азот прокачивается за счет повышения давления его паров при нагревании спирали, опущенной в жидкий азот в сосуде Дьюара. Образец 13 с охранным 14 и измерительным 15 электродами помещается на нижний электрод 4 и прижимается при помощи тонкой пластинчатой пружины 16, закрепляемой на стойке из изолирующего материала 17, и пластинки 18 из плавленого кварца.

Для облучения материала и регистрации его излучения на ФЭУ в вакуумном экранирующем колпаке предусмотрены окна 19 и 19а. В этом случае измерительный электрод 15 выполняется в виде «елочки». Температура измеряется посредством дифференциальной хромель-копелевой термопары 20, ввод которой осуществляется через разъем, состоящий из плотной резиновой прокладки 21 и прижимной гайки 22. Воздух откачивается через штуцер 23, приваренный к основанию 1. Трубки 6 и 7 для прокачивания азота крепятся на основании при помощи фторопластовых прокладок 24 и прижимных гаек 25. Вакуумный электрический ввод собран на основе пластинки 26 из плавленого кварца с отверстием в центре для ввода контакта 27. Пластинка и ввод герметизируются при помощи резиновых прокладок 28 и прижимных гаек 29. Скорость естественного нагрева образца составляет 0,1 К/с. Погрешность измерений составляет по току ±5·10-15 А. Ультразвуковой преобразователь и ФЭУ в данном способе не применяются.

Предлагаемый способ может применяться при разработке сверхтонких изоляционных материалов для микросхем и других электрических устройств, для контроля качества материала, работающего в агрессивных средах, в процессе изготовления на производстве.

Изобретение может быть использовано для контроля качества изоляции как в рабочих условиях, так и в технологическом процессе ее изготовления. Согласно изобретению для исследуемого материала измеряют термостимулированные токи деполяризации (ТСТД) образцов различной толщины и температуры прокаливания. Исследуют только максимумы спектра ТСТД, обусловленные образованием объемного заряда, что выражается в изменении плотности ТСТД этого максимума. Величину упрочнения электроизоляционного материала определяют по разнице плотностей ТСТД упомянутого выше максимума у образцов различной толщины, взятых при одинаковой температуре прокаливания. Изобретение позволяет определить упрочнение электроизоляционных материалов в зависимости от их толщины. 9 ил.

Способ определения упрочнения электроизоляционных материалов, включающий размещение образца между электродами, отличающийся тем, что образец термостатируют при температуре, не превышающей температуру плавления, к образцу прикладывают электрическое поле и производят поляризацию в течение времени, большего времени релаксации при данной температуре, после этого, не отключая электрического поля, производят охлаждение до температуры, при которой термоактивационные процессы в материале практически прекращаются, затем поле отключают и осуществляют линейный нагрев образца до температуры выше температуры поляризации, измеряют термостимулированные токи деполяризации (ТСТД) образцов различной толщины и температуры прокаливания, что выражается в изменении плотности ТСТД седьмого максимума, и по разнице плотностей ТСТД этого максимума, обусловленного образованием объемного заряда, у образцов различной толщины, взятых при одинаковой температуре прокаливания, определяют величину упрочнения данного материала.

| Способ контроля состояния изделий из диэлектрических материалов | 1983 |

|

SU1140024A1 |

| Способ измерения прочности листовых диэлектрических материалов | 1988 |

|

SU1672338A1 |

| Способ определения структурной электрической прочности пленочных диэлектрических материалов | 1989 |

|

SU1751701A1 |

Авторы

Даты

2007-12-20—Публикация

2006-04-04—Подача