Изобретения относятся к технологии переработки растительного сырья и могут найти применение в медицине, парфюмерно-косметической промышленности, ветеринарии и растениеводстве.

Известен способ получения средства, повышающего резистентность организма (патент РФ №2061491, А61К 35/78), включающий обработку древесной зелени пихты сибирской (Abies Sibirica) острым паром в течение 1.5-2 ч при температуре пара 100-110°С и давлении 0,2-0,3 атм, после чего образовавшуюся парогазовую смесь отводят и отделяют водный экстракт от масла.

Препарат, полученный известным способом из пихты сибирской, обладает широким спектром терапевтического действия: повышает устойчивость организма к простудным заболеваниям, стимулирует деятельность системы кроветворения и иммунной системы, благотворно влияет на центральную нервную систему. Может использоваться в животноводстве в качестве биостимулятора и для санации организма.

Известная технология недостаточно эффективна, так как не обеспечивает полное извлечение из растительного сырья биологически активных веществ (БАВ), витаминов и микроэлементов.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ получения средства, повышающего резистентность организма (патент РФ №2120801, А61К 35/78), включающий обработку зелени пихты сибирской паром в течение 4-6 ч при температуре 100-110°С и давлении 0,2-0,3 атм, настаивание при атмосферном давлении и температуре 95-100°С в течение 4-6 ч, повторную обработку паром в течение 8-12 ч, отделение водного экстракта и центрифугирование его при 18-23 тыс. об/мин.

Известный способ недостаточно эффективен, так как не обеспечивает полное извлечение из растительного сырья биологически активных веществ, витаминов и микроэлементов.

Известно устройство (А.В. Глебов, Г.С. Миронов. Технология производства эфирного масла на стационарной пихтоваренной установке. Сибирский государственный технологический университет, г. Красноярск (http://povman.samgtu.ru/2/5.doc (570 КБ)·06.08.2001), состоящее из перегонного чана, парового котла, холодильника, маслоотделителя (флорентины) и приемника, соединенных между собой системой трубопроводов.

Известная установка предназначена для выработки масла. Полученный после отделения масла водный экстракт является отходом производства. Было установлено, что если производить отгонку масла в определенных условиях, то водный экстракт приобретает ряд ценнейших лечебных свойств. Он насыщен биологически активными веществами, включает поливитаминные комплексы С, Р, В, К, полифенольные комплексы.

Известная установка недостаточно эффективна, так как не обеспечивает полное извлечение из растительного сырья биологически активных веществ, витаминов и микроэлементов, не полностью использует ресурсы, заложенные в растительном сырье, в данном случае древесной зелени хвойных пород.

Наиболее близким по технической сущности и достигаемому результату к заявляемому устройству для переработки древесной зелени хвойных пород является устройство, описанное в патенте РФ №2061491, А61К 35/78, включающее парообразователь, экстрактор, холодильник, единый сборник флорентину и емкости для сбора масла и водного экстракта.

Известное устройство недостаточно эффективно, так как не обеспечивает полное извлечение из растительного сырья биологически активных веществ, витаминов и микроэлементов.

Основной задачей предлагаемой группы изобретений является создание способа переработки древесной зелени хвойных пород и устройства для его осуществления, позволяющих повысить эффективность переработки хвойной древесной зелени путем более качественного и полного извлечения из хвойной древесной зелени (ели, сосны, пихты сибирской, кедра) биологически активных веществ, витаминов А, В, С, Е и получение целевых продуктов, обогащенных двух- и трехвалентным железом.

Поставленная задача решается тем, что в способе переработки древесной зелени хвойных пород, включающем экстракцию из древесной зелени целевых продуктов обработкой паром, настаиванием, охлаждением парогазовой смеси и отделением водного экстракта от эфирного масла, после обработки паром образовавшуюся парогазовую смесь обогащают двух- и трехвалентным железом, первично переработанное сырье периодически подвергают обработке паром с настаиванием между каждым периодом обработки паром, причем настаивание сырья проводят в периоды, время которых превышает время обработки паром не менее чем в два раза, а обработку сырья паром и настаивание в каждом временном периоде производят не менее трех раз.

Предпочтительно при первичной переработке сырье обрабатывать паром от 7 ч до 24 ч.

Оптимальным является обработку сырья паром между периодами настаивания проводить периодами по 3,5 ч, 3,0 ч, 2,5 ч, 2,0 ч и 1,0 ч.

Целесообразно целевые продукты фильтровать.

Поставленная задача решается также тем, что устройство для переработки древесной зелени хвойных пород содержит последовательно соединенные парогенератор и экстрактор и линию отвода целевых продуктов, включающую охладитель, сборник экстракта и емкости для целевых продуктов.

Новым является то, что устройство содержит дополнительно одну или две линии отвода целевых продуктов и устройство обогащения двух- и трехвалентным железом, установленное между экстрактором и охладителем первой линии отвода целевых продуктов, при этом каждая из дополнительных линий отвода включает последовательно соединенные фильтры и емкости для сбора целевых продуктов, причем одна из дополнительных линий отвода содержит охладитель, расположенный перед фильтром.

Предпочтительно, чтобы устройство содержало не менее двух экстракторов.

Оптимальным является, чтобы одна из дополнительных линий отвода содержала устройство обогащения двух- и трехвалентным железом, установленное перед охладителем.

Целесообразно фильтры выполнить многоуровневыми.

Заявленные способ переработки древесной зелени хвойных пород и устройство для его осуществления имеют отличия от наиболее близких аналогов, следовательно, заявленные решения удовлетворяют условию патентоспособности изобретения «новизна».

Анализ уровня техники на соответствие заявленных решений условию патентоспособности изобретения «изобретательский уровень» показал следующее.

Именно такая последовательность операций пропаривания и настаивания древесной зелени хвойных пород, с такими временными интервалами при резких перепадах давления в экстракторе до атмосферного приводит к массовому разрушению клеток растительного сырья и обогащению продукции биологически активными веществами и витаминными комплексами, что повышает эффективность переработки и увеличивает выход готовой продукции в несколько раз.

Железо является важнейшим микроэлементом, который необходим для нормальной жизнедеятельности организма, входит в состав гемоглобина, миоглобина, различных ферментов, находящихся в печени и селезенке, стимулирует функцию кроветворных органов. В качестве лекарственных средств применяют препараты двух- и трехвалентного железа, причем лучше всасываются и усваиваются препараты двухвалентного (закисного) железа, хуже - трехвалентного (окисного) (Горбачев В.В., Горбачева В.Н. Г67. Витамины, микро- и макроэлементы. Справочник. - Мн.: Книжный Дом; Интерпрессервис, 2002. - С.367).

Аскорбиновая кислота, содержание которой в хвое составляет 130 мг на 100 г хвои, как восстановитель способствует переходу трехвалентного железа в двухвалентное, что улучшает всасывание и усваивание его в организме (М.Д. Машковский. Лекарственные средства: В 2-х томах. Т.2. - 11-е изд. стер. - М.: Медицина, 1988. - С.122). Поэтому обогащение целевых продуктов, насыщенных биологически активными веществами и витаминами, двух- и трехвалентным железом позволяет получить продукты с широким спектром терапевтического действия.

Заявленные изобретения взаимосвязаны настолько, что образуют единый изобретательский замысел, так как одно из них предназначено для осуществления другого, поэтому данная группа изобретений удовлетворяет требованию единства изобретения.

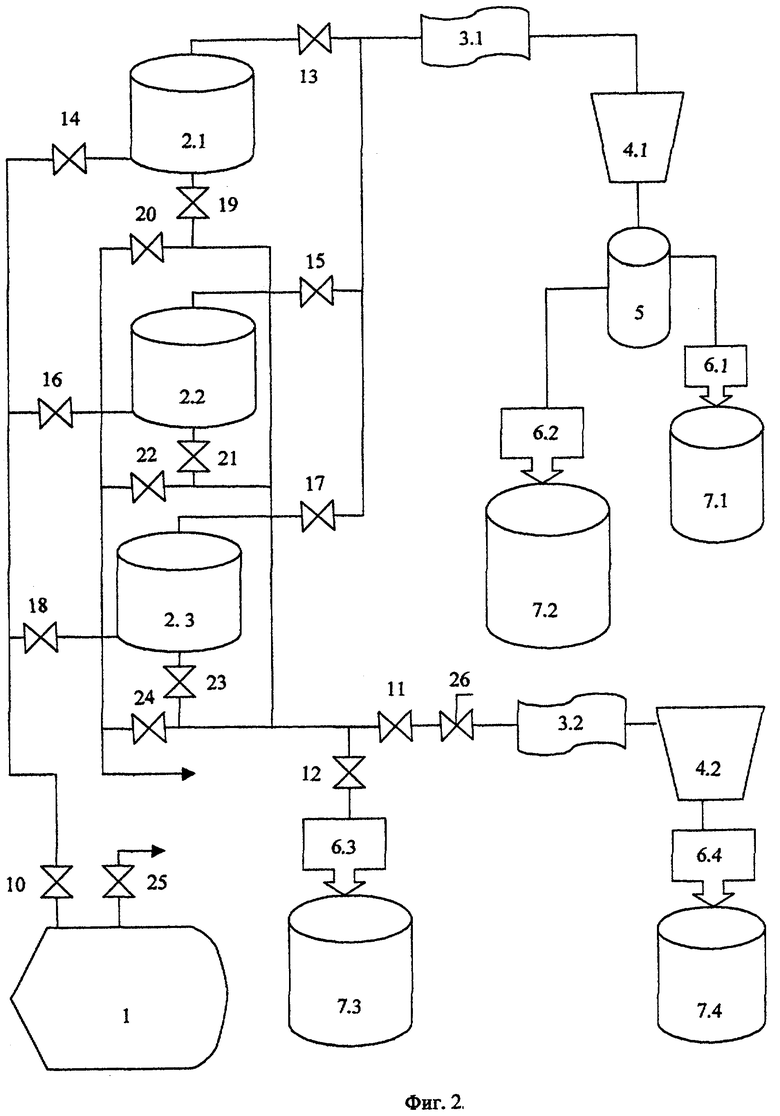

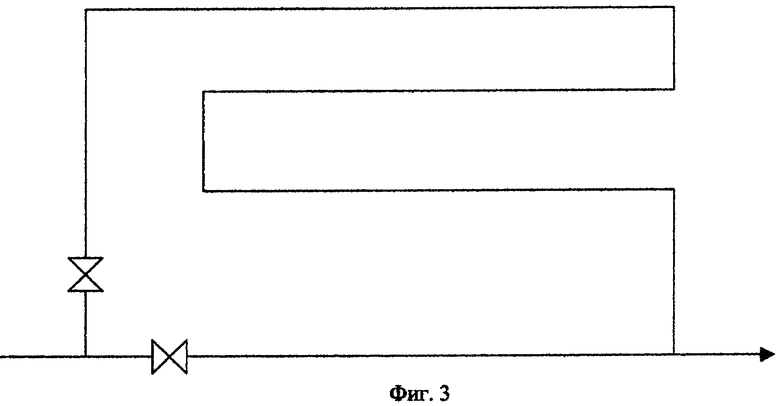

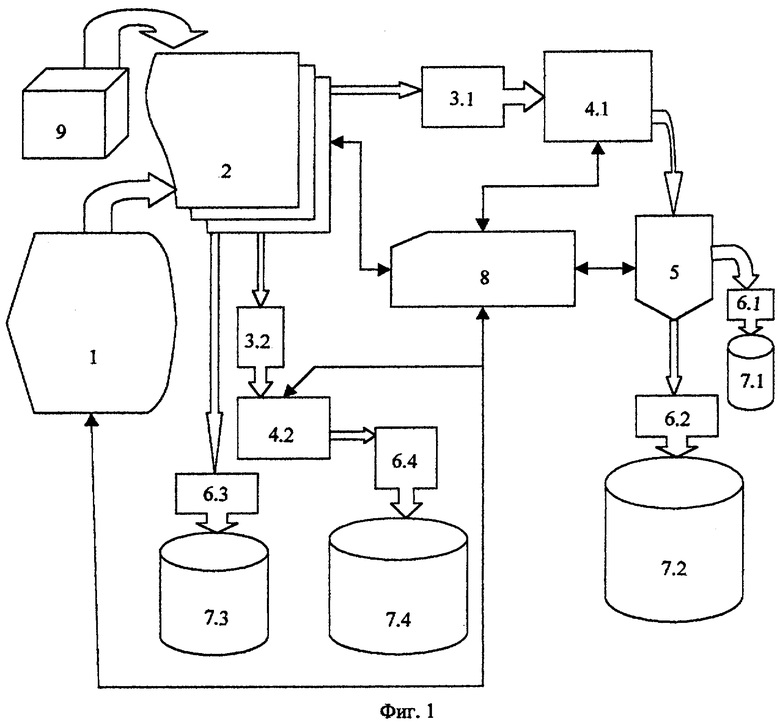

Изобретение поясняется чертежами, где на фиг.1 представлена блок-схема устройства для переработки древесной зелени хвойных пород, на фиг.2 - технологическая схема устройства для переработки древесной зелени хвойных пород, на фиг.3 - представлен вариант выполнения устройства обогащения двух- и трехвалентным железом.

Устройство для переработки древесной зелени хвойных пород (фиг.1 и 2) содержит парогенератор 1; экстракторы 2.1, 2.2, 2.3, устройства 3.1 и 3.2 обогащения двух- и трехвалентным железом, охладители 4.1 и 4.2, единый сборник 5 флорентина, фильтры 6.1, 6.2, 6.3, 6.4, емкости для целевых продуктов 7.1, 7.2, 7.3, 7.4. Единый сборник 5 флорентина имеет разноуровневые краны, которые соединены: верхний через фильтр 6.1 - с емкостью 7.1 для целевого продукта №1 эфирного хвойного масла, а нижний через фильтр 6.2 - с емкостью 7.2 для целевого продукта №2 (водного хвойного экстракта). Устройство 3.1 установлено между экстракторами 2.1, 2.2, 2.3 и охладителем 4.1. Второе устройство обогащения 3.2 расположено между экстракторами 2.1, 2.2 и 2.3 и вторым охладителем 4.2, соединенным последовательно с фильтром 6.4 и емкостью 7.4 для сбора целевого продукта №4. Фильтр 6.3 соединен с емкостью 7.3 для целевого продукта №3. Устройство содержит также блок 8 управления, подключенный к парогенератору 1, экстракторам 2.1, 2.2 и 2.3, охладителям 4.1 и 4.2 и единому сборнику 5 флорентина. Грузоподъемный механизм и приемный контейнер 9 древесной зелени (ДЗ).

Все узлы устройства для переработки древесной зелени хвойных пород соединены трубопроводами, на которых установлена трубопроводная арматура: вентили 10-24 и предохранительные клапаны 25, 26.

Экстракторы 2.1, 2.2, 2.3 выполнены в цилиндрической форме с герметично закрывающимися крышками.

Единый сборник 5 флорентина водно-масляной смеси представляет собой цилиндрическую емкость с разноуровневыми отводами фракций эфирных хвойных масел и водного хвойного экстракта.

Устройства 3.1 и 3.2 (фиг.3) для обогащения водных хвойных фракций двух- и трехвалентным железом представляет собой трубопроводный участок водопроводных труб из углеродистой стали, либо трубопроводный байпас в форме змеевика из водопроводных труб углеродистой стали определенной длины и диаметра. Устройство может быть выполнено в виде металлического корпуса любой формы с внутренним съемным комплектом кассет из углеродистой стали. Пароводяная хвойная фракция в результате окислительно-восстановительных реакций на внутренних поверхностях труб из углеродистой стали устройства обогащается железом двух- и трехвалентным, а аскорбиновая кислота, присутствующая в пароводяной смеси, являясь восстановителем реакции, способствует переводу трехвалентного (окисного) железа в двухвалентное (закисное) железо, которое хорошо всасывается и усваивается организмом.

Охладитель 4.1 представляет собой воздушно-водяной охладитель, а 4.2 - водяной охладитель.

Фильтры 6.1 и 6.2 многоуровневые, работают в режиме самотека. Фильтры 6.3 и 6.4 - многоуровневые с герметичной крышкой, работающие под давлением до 0.3 атм.

Все технологическое оборудование, имеющее непосредственный контакт с пароэфирной хвойной смесью и эфирным хвойным маслом, изготовлено из нержавеющей стали марки 12Х18Н10Т.

Блок управления выполнен на базе микро-ЭВМ, трубопроводной арматуры с электроприводами, контрольно-измерительными и регулирующими приборами.

Устройство работает в двух режимах: ручном и полуавтоматическом режиме. Для запуска устройства в полуавтоматическом режиме составляется технологическая программа, оптимальные технологические параметры программы для блока управления настраиваются в ручном режиме:

- время периодов (время обработки паром каждого периода);

- количество периодов;

- температура и давление.

Устройство работает следующим образом.

Перед загрузкой древесной зелени (ДЗ) экстракторы 2.1, 2.2 и 2.3 обрабатывают паром, воду используют дистиллированную или стерилизованную с помощью ультрафиолетового облучения. Для увеличения поверхности массообмена древесная зелень предварительно измельчают, что способствует разрушению микроструктуры тканей ДЗ хвойных пород. Древесную зелень подают в экстрактор 2.1 с равномерным уплотнением слоев, после загрузки крышку герметично закрывают. Исходное положение устройства - вся трубопроводная регулирующая арматура в положении «закрыто».

Первичная переработка древесной зелени экстрактора 2.1.

Включают парогенератор 1. Через 40 минут после запуска парогенератора открывают общий вентиль 10 и вентили 13, 14 экстрактора 2.1, давление в парогенераторе доводят до 0,1 атм и в течение одного часа пропаривают ДЗ. Пароэфирная смесь из экстрактора 2.1 поступает в устройство 3.1 обогащения двух- и трехвалентным железом, в котором в результате окислительно-восстановительных реакций выделяется регулируемый объем (согласно нормы потребления) микроэлемента железа двух- и трехвалентного. Затем парогазовая смесь поступает в охладитель 4.1, который доводит температуру пароводяной смеси до 20-25°С. В охладителе 4.1 смесь конденсируется и образующаяся водно-масляная смесь поступает в единый сборник 5 флорентину, где разделяется на 2 составные части (благодаря разной удельной плотности: эфирное хвойное масло 0,9, водный экстракт 1,0): на эфирное хвойное масло и водную фракцию хвойного экстракта. Из верхнего крана отбирают эфирное хвойное масло (целевой продукт №1), и оно через многоуровневый фильтр 6.1 поступает в приемную емкость 7.1. Водная хвойная фракция из единого сборника 5 флорентина поступает в многоуровневый фильтр 6.2, где проходит грубая, средняя и тонкая очистка водного хвойного экстракта (целевого продукта №2). Отфильтрованный водный хвойный экстракт поступает в приемную емкость 7.2 для готового целевого продукта №2. Температуру пара в парогенераторе поддерживают в пределах 100-105°С, давление 0.15 - 0.3 атм. Выход эфирных хвойных масел из 1000 кг ДЗ: пихты сибирской - 15-17 кг, ели сибирской - 0.4-0.5 кг, сосны обыкновенной - 0.7-0.8 кг и кедра сибирского - 0.7-0.8 кг. Выход водного хвойного экстракта составляет 180 кг из 1000 кг хвойной древесной зелени.

Переработка древесной зелени длится от 7 до 24 часов в зависимости от вида хвойных пород (сосна, кедр, ель и пихта сибирская), при этом каждый час вентили 19, 20 открывают для сбрасывания в дренаж накапливающегося водного конденсата с большим содержанием смолистых соединений. После процесса отгонки эфирных хвойных масел вентили 13, 14 экстрактора 2.1 закрывают и открывают вентили 15, 16 экстрактора 2.2. Процесс гонки эфирного хвойного масла из экстрактора 2.2 аналогичен гонке из экстрактора 2.1. После отгонки масла из экстрактора 2.2 закрывают вентили 15, 16 и открывают вентили 17, 18 экстрактора 2.3. Процесс гонки эфирного масла из экстрактора 2.3 аналогичен предыдущим. Загрузку экстракторов 2.2 и 2.3 древесной зеленью можно производить сразу с загрузкой экстрактора 2.1 или в период отгонки эфирного масла из экстрактора 2.1.

После отгонки эфирного хвойного масла из экстрактора 2.3 вентили 17, 18 закрывают и начинают вторичную переработку ДЗ.

Общий вентиль 10 парогенератора открыт, предохранительный клапан 25 работает в автоматическом режиме регулирования. Открывают вентили 13, 14 экстрактора 2.1 и обрабатывают паром ДЗ. Парогазовая смесь из экстрактора 2.1 поступает в устройство 3.1 обогащения двух- и трехвалентным железом, в котором в результате окислительно-восстановительных реакций выделяется регулируемый объем (согласно нормы потребления) микроэлемента железа двух- и трехвалентного. Охладитель 4.1 доводит температуру пароводяной смеси до 25-30°С. Давление в парогенераторе поддерживают 0.15-0.27 атм. Далее водная хвойная фракция через единый сборник 5 флорентина поступает в многоуровневый фильтр 6.2, где проходит грубая, средняя и тонкая очистка водного хвойного экстракта (целевого продукта №2). Отфильтрованный водный хвойный экстракт поступает в приемную емкость 7.2 для готового целевого продукта №2.

Параллельно процессу экстрагирования продукта №2 каждые 30 минут открывают вентили 19, 12 для отвода накопившейся на дне экстрактора 2.1 сконденсированной водной хвойной фракции через фильтр 6.3 в приемную емкость 7.3 целевого продукта №3.

После этого вентиль 12 закрывают, вентиль 11 открывают и через предохранительный клапан 26 паровую смесь с остатками водной хвойной фракции под давлением 0,15-0,27 атм подают в устройство 3.2 обогащения двух и трехвалентным железом, в котором пароводяную хвойную фракцию в результате окислительно-восстановительных реакций на внутренних поверхностях труб из углеродистой стали обогащают железом двух- и трехвалентным. Далее охладитель 4.2 доводит температуру пароводяной смеси до 25-30°С и полученную водную хвойную фракцию подают в фильтр 6.4, где производится грубая, средняя и тонкая очистка. Отфильтрованная водная хвойная фракция поступает в приемную емкость 7.4 для готового целевого продукта №4.

Период обработки водяным паром ДЗ в экстракторе 2.1 продолжают 3,5 часа и по окончанию обработки закрывают вентили 13, 14, а вентили 19, 11 открывают и через предохранительный клапан 26 давление в экстракторе 2.1 с 0.27 атм резко понижают до атмосферного. При температуре 100°С настаивают ДЗ экстрактора 2.1 в течение 7 часов.

После окончания обработки водяным паром ДЗ экстрактора 2.1 открывают вентили 16, 15 и начинают обработку водяным паром экстрактора 2.2. Обработку паром ДЗ экстрактора 2.2 продолжают 3,5 часа. Процесс гонки водного экстракта из экстрактора 2.2 аналогичен процессу гонки водного экстракта из экстрактора 2.1.

После окончания обработки водяным паром ДЗ экстрактора 2.2 открывают вентили 18, 17 и начинают обработку водяным паром экстрактора 2.3. Обработку паром ДЗ экстрактора 2.3 продолжают 3,5 часа. Процесс гонки водного экстракта из экстрактора 2.3 аналогичен процессу гонки водного экстракта из экстрактора 2.1 и 2.2.

Процесс обработки паром каждого экстрактора в течение 3,5 часов проводят не менее трех раз. Настаивают сырье между каждой обработкой паром в течение 7 ч (время настаивания складывается из времени работы 2 экстракторов, в течение которого 3-й настаивается).

Далее начинают обработку паром ДЗ каждого экстрактора в течение 3 ч. Процесс обработки паром каждого экстрактора в течение 3 ч проводят не менее трех раз. Настаивают сырье между каждой обработкой паром в течение 6 ч.

Затем ДЗ каждого экстрактора обрабатывают паром в течение 2,5 ч. Обработку каждого экстрактора проводят не менее трех раз. Настаивают сырье между каждой обработкой паром 5 ч.

Далее ДЗ каждого экстрактора обрабатывают в течение 2 ч. Обработку каждого экстрактора проводят не менее трех раз. Настаивают сырье между каждой обработкой паром 4 ч.

Затем ДЗ каждого экстрактора обрабатывают паром в течение 1,0 ч. Обработку каждого экстрактора проводят не менее трех раз. Настаивают сырье между каждой обработкой паром 2 ч.

Процесс поочередного включения трех экстракторов с пропариванием хвойной ДЗ и настаиванием продолжается около 108 часов с общим выходом готового продукта 1020 кг и заканчивается по результатам исследований на БАВ, витамины и микроэлементы по методикам Государственной Фармакопеи РФ. Количество периодов обработки и настаивания может варьироваться в зависимости от качества ДЗ хвойных пород и времени года.

После окончания извлечения биологически активных веществ из хвойной древесной зелени ее подают на сушку, и после дробления и измельчения она превращается в дополнительный продукт №5 - кормовая мука в объеме 500 кг из 1000 кг ДЗ для сельскохозяйственных животных и птиц. Кроме того, отработанная ДЗ может успешно использоваться при компостировании и в качестве субстрата при выращивании овощей.

Выход целевого продукта №2 после вторичной переработки ДЗ из 1000 кг хвойной древесной зелени составляет 540 кг, целевого продукта №3 - 200 кг, целевого продукта №4 - 100 кг.

Таким образом, предлагаемые способ и устройство позволяют увеличить выход из 1000 кг древесной зелени хвойных пород целевых продуктов с более высоким содержанием биологически активных веществ, витаминных комплексов и микроэлементов по сравнению с прототипом в несколько раз (в прототипе - 150-170 кг с содержанием полифенолов (БАВ) - 3.56 мг%, в предлагаемом способе - 1020 кг с содержанием полифенолов - 10-15 мг%), превращая переработку древесной зелени хвойных пород в безотходное производство. Наличие в устройстве трех экстракторов повышает производительность переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ДРЕВЕСНОЙ ЗЕЛЕНИ | 2009 |

|

RU2404238C1 |

| ПИЛОТНАЯ УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2005 |

|

RU2278155C1 |

| "Реппелентный состав "Терпеноксамат" | 1989 |

|

SU1727841A1 |

| Установка для экстракции растительного сырья | 2018 |

|

RU2680998C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОПРОДУКТОВ ИЗ ДРЕВЕСНОЙ ЗЕЛЕНИ ХВОЙНЫХ ПОРОД | 1992 |

|

RU2032359C1 |

| Способ получения антиоксидантного концентрата с онкопротекторным, иммунотропным и адсорбирующим действием | 2021 |

|

RU2767680C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1997 |

|

RU2112020C1 |

| Способ переработки растительного сырья | 2023 |

|

RU2812565C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ХВОЙНОГО ЭКСТРАКТА | 2007 |

|

RU2351642C2 |

| СПОСОБ ПРОИЗВОДСТВА ВОДОРАСТВОРИМОЙ БИОЛОГИЧЕСКИ АКТИ ВНОЙ ДОБАВКИ ИЗ ДРЕВЕСНОЙ ЗЕЛЕНИ СОСНЫ | 2013 |

|

RU2525264C1 |

Изобретение относится к медицине, парфюмерно-косметической промышленности, ветеринарии и животноводству. Проводят экстракцию из древесной зелени целевых продуктов обработкой паром, настаиванием, охлаждением парогазовой смеси и отделением водного экстракта от эфирного масла. После обработки паром образовавшуюся парогазовую смесь обогащают двух- и трехвалентным железом. Первично переработанное сырье периодически подвергают обработке паром с настаиванием между каждым периодом обработки паром, причем настаивание сырья проводят в периоды, время которых превышает время обработки паром не менее чем в два раза, а обработку сырья паром и настаивание в каждом временном периоде производят не менее трех раз. Устройство для переработки древесной зелени хвойных пород содержит последовательно соединенные парогенератор и экстрактор, линию отвода целевых продуктов, включающую охладитель, сборник экстракта и емкости для целевых продуктов. Устройство содержит дополнительно одну или две линии отвода целевых продуктов и устройство обогащения двух- и трехвалентным железом, установленное между экстрактором и охладителем первой линии отвода целевых продуктов. Каждая из дополнительных линий отвода включает последовательно соединенные фильтры и емкости для сбора целевых продуктов. Одна из дополнительных линий содержит охладитель, расположенный перед фильтром. Изобретение позволяет повысить эффективность переработки сырья. 2 н. и 6 з.п. ф-лы, 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ СРЕДСТВА, ПОВЫШАЮЩЕГО РЕЗИСТЕНТНОСТЬ ОРГАНИЗМА | 1997 |

|

RU2120801C1 |

| ПРОТИВОАНЕМИЧЕСКОЕ СРЕДСТВО | 1996 |

|

RU2079307C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДСТВА, ПОВЫШАЮЩЕГО РЕЗИСТЕНТНОСТЬ ОРГАНИЗМА | 1993 |

|

RU2061491C1 |

Авторы

Даты

2008-01-20—Публикация

2006-02-03—Подача