Изобретение относится к бурению и эксплуатации скважин, в частности к устройствам для создания перфорационных щелей в обсадных колоннах.

Известен «Гидромеханический скважинный перфоратор» (патент № 2182221, кл. Е21В 43/114, 2001 г.), включающий корпус, выдвижной режущий инструмент в виде накатного диска, полый шток-фильтр, расположенный в двух гидроцилиндрах, установленных герметично относительно друг друга, поршень-толкатель и поршень, расположенные соответственно в нижнем и верхнем гидроцилиндрах и жестко связанные с полым штоком, срезной циркуляционный клапан.

Недостатком известного устройства является возможность выхода из строя деталей, находящихся под воздействием нецелесообразно больших нагрузок после подачи в устройство среды повышенной величины давления, применение которого необходимо только для намыва каверны в горной породе за обсадной колонной после щелеобразования.

Кроме этого, применение срезного циркуляционного клапана приводит к дополнительным трудозатратам из-за необходимости сброса с устья скважины шара большого диаметра на седло клапана.

Наиболее близким по технической сущности к заявляемому изобретению является «Гидромеханический скважинный перфоратор» (патент № 30159, кл. 7 Е21В 43/114, 2002 г.), содержащий составной корпус, выдвижной режущий инструмент в виде накатного ролика, механизм подачи режущего инструмента, циркуляционный клапан. На режущей кромке накатного ролика выполнены радиальные канавки, расположенные по окружности.

К недостаткам этого устройства относятся те же указанные выше причины. Кроме того, радиальные канавки, выполненные на режущей кромке накатного ролика, существенно ослабляют прочность инструмента.

Технической задачей изобретения является создание надежного в работе устройства и расширение технических возможностей перфоратора.

Поставленная задача решается предлагаемым гидромеханическим скважинным перфоратором, включающим составной корпус, переводник с переливным клапаном, выдвижной режущий инструмент в виде накатного ролика с калибровочными канавками, полый шток, расположенный в двух герметично разделенных относительно друг друга гидроцилиндрах и связанный с подпружиненным поршнем верхнего гидроцилиндра и поршнем-толкателем нижнего гидроцилиндра.

Новым в устройстве является то, что переливной клапан выполнен в виде подпружиненного двухступенчатого по наружной цилиндрической поверхности полого поршня с проточкой, расположенной между ступенями и образующей с внутренней цилиндрической поверхностью переводника гидравлическую полость, сообщающейся через радиальный канал переводника с затрубным пространством, калибровочные канавки выполнены на заходной части накатного ролика под заданными углами по отношению к своим радиальным линиям, соединяющим начала калибровочных канавок с осью накатного ролика, на полом штоке подпружиненный поршень верхнего гидроцилиндра установлен подвижно с возможностью возвратно-поступательного перемещения поршня относительно полого штока в осевом направлении на величину хода, ограниченную упорными элементами штока, а верхний гидроцилиндр снабжен упорным кольцом для ограничения перемещения поршня относительно гидроцилиндра в конце рабочего хода полого штока.

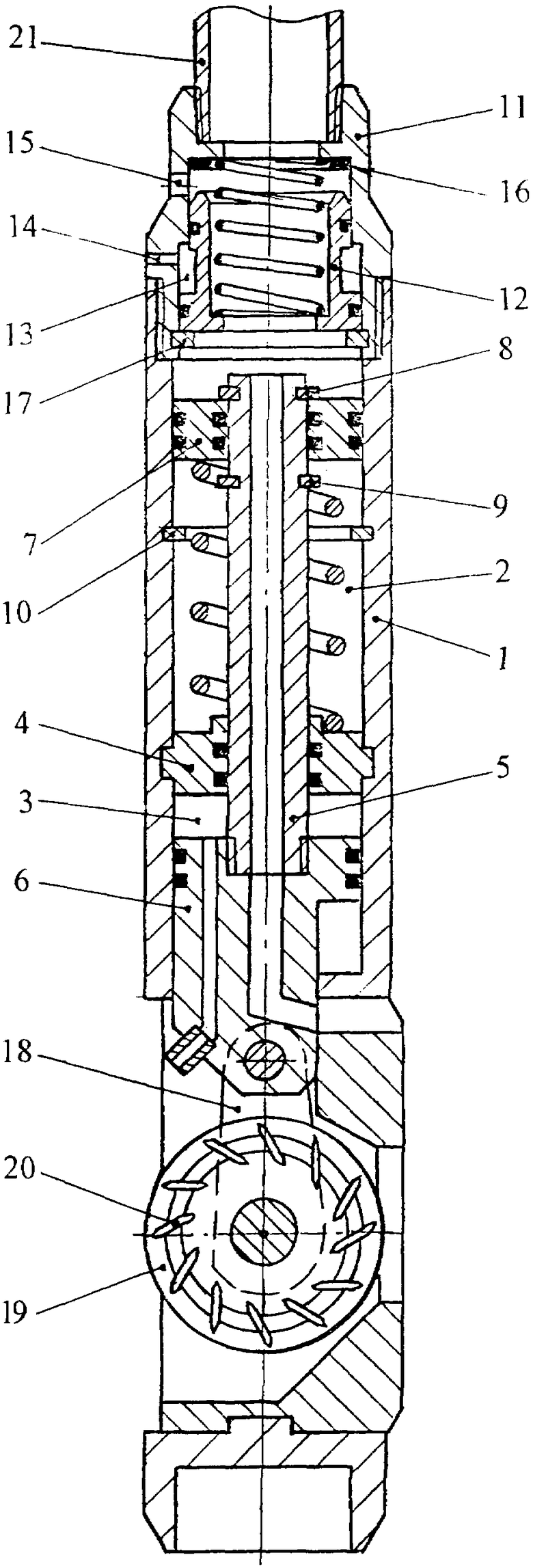

На чертеже предоставлено предлагаемое устройство в исходном положении.

Устройство содержит составной корпус 1 с верхним гидроцилиндром 2 и нижним гидроцилиндром 3, разделенными стенкой 4. В гидроцилиндрах 2 и 3 расположен полый шток 5, который нижним концом жестко связан с поршнем-толкателем 6, а на верхнем конце установлен подвижно подпружиненный поршень 7 с возможностью возвратно-поступательного перемещения его в осевом направлении относительно полого штока. Для ограничения перемещения поршня 7 на штоке установлены упорные элементы: верхний 8 и нижний 9.

Верхний гидроцилиндр 2 снабжен упорным кольцом 10 для ограничения перемещения поршня 7 относительно гидроцилиндра в конце рабочего хода полого штока 5.

К корпусу 1 присоединен переводник 11 с подпружиненным переливным клапаном 12, имеющим вид полого поршня с двумя посадочными диаметрами (ступенями), посредством которых клапан подвижно размещен в переводнике 11. Причем площадь сечения нижней ступени больше площади верхней ступени на расчетную величину. Между ступенями клапана 12 выполнена проточка, которая образует с внутренней цилиндрической поверхностью переводника 11 гидравлическую полость 13, которая, в свою очередь, сообщается с затрубным пространством с помощью радиального канала 14. Над клапаном 12 в переводнике 11 выполнено переливное отверстие 15, а над ним расположен уплотнительный элемент 16. Под клапаном 12 в переводнике 11 установлено упорное кольцо 17 для удержания в исходном положении клапана 12.

Поршень-толкатель 6 шарнирно связан с фигурными пластинами 18, которые, в свою очередь, также шарнирно имеют связь с накатным роликом 19, на боковой поверхности заходной части которого выполнены калибровочные канавки 20 под заданными углами по отношению к своим радиальным линиям, соединяющим начала калибровочных канавок с осью накатного ролика.

Устройство подсоединено к подъемным трубам (НКТ) 21.

Устройство работает следующим образом.

В исходном положении (см. чертеж) полый шток 5 с поршнем-толкателем 6 и поршнем 7 находятся в верхнем крайнем положении, причем поршень 7 под действием пружины взаимодействует с верхним упорным элементом 8 штока 5, а переливной клапан 12 под действием своей пружины взаимодействует с упорным кольцом 17 переводника 11, обеспечивая при этом гидравлическое сообщение внутренней полости труб с затрубным пространством через переливное отверстие 15.

На колонне труб 21 устройство спускают в скважину к месту перфорации. При спуске скважинная жидкость из затрубного пространства перетекает через отверстие 15 в полость труб, поддерживая тем самым статические уровни жидкости в трубах и затрубье.

После промывочных операций в НКТ создают рабочее давление, под действием которого за счет разности площадей ступеней переливного клапана 12 на нем возникает внешнее усилие, которое, преодолевая усилие пружины клапана, перемещает его до упора в уплотнительный элемент 16, отсекая тем самым сообщение полости труб с затрубным пространством.

В то же время рабочее давление жидкости, воздействуя на рабочую площадь поршня 7 гидроцилиндра 2 и одновременно через полость полого штока 5 на рабочую площадь поршня-толкателя 6 гидроцилиндра 3, создает на них соответствующие усилия. В результате этого усилие на накатной ролик 19 через фигурные пластины 18 в начале передается от поршня-толкателя 6, а затем это усилие увеличивается за счет поршня 7 после того, как он, преодолевая усилие своей пружины, переместится относительно штока 5 до взаимодействия с нижним упорным элементом 9.

Накатной ролик 19 упирается в эксплуатационную колонну, осуществляя вдавливание ролика в стенку колонны. С одновременным возвратно-поступательным перемещением устройства относительно колонны и ступенчатым увеличением рабочего давления в полости труб осуществляют образование щели в стенке колонны. При этом с помощью калибровочных канавок 20 накатного ролика 19 осуществляют зачистку кромок щели от наплывов и заусенцев материала колонны до получения окончательного заданного профиля щели.

В момент окончания рабочего перемещения штока 5 поршень 7 верхнего гидроцилиндра 2 взаимодействует с упорным кольцом 10 гидроцилиндра и одновременно освобождается от взаимодействия с нижним упорным элементом 9 штока. Этим самым воздействие усилия от поршня 7 на рабочие детали прекращается.

Затем повышают давление среды в трубах для намыва каверны за эксплуатационной колонной через образованную щель в ее стенке.

После окончания работ сбрасывают давление в трубах. Под действием усилий своих пружин возвращаются в исходные положения поршень 7 с полым штоком 5, поршнем-толкателем 6, накатным роликом 19 и переливной клапан 12, открывая тем самым сообщение полости труб с затрубным пространством. Затем осуществляют подъем устройства на поверхность скважины, во время которого происходит перелив жидкости из полости труб в затрубье через отверстие 15.

Технико-экономические преимущества использования предлагаемого устройства

Снижение усилий в устройстве при его эксплуатации, улучшение качества щели за счет калибровки ее профиля, снижение трудоемкости, стабильное поддержание статических уровней жидкости при спуске устройства в скважину и увеличение надежности работы перфоратора.

Источники информации

1. Патент РФ № 2182221, кл. Е21В 43/114.

2. Патент РФ № 30159, кл. 7 Е21В 43/114.

Изобретение относится к области бурения и эксплуатации скважин. Обеспечивает повышение надежности работы и расширение технических возможностей перфоратора. Перфоратор включает составной корпус с верхним и нижним гидроцилиндрами, переводник с переливным клапаном, выдвижной режущий инструмент в виде накатного ролика с калибровочными канавками. В двух герметично разделенных относительно друг друга гидроцилиндрах расположен полый шток. Полый шток связан с подпружиненным поршнем верхнего гидроцилиндра и поршнем-толкателем нижнего гидроцилиндра. Переливной клапан выполнен в виде подпружиненного двухступенчатого полого поршня с проточкой. Проточка расположена между ступенями поршня и образует с внутренней поверхностью переводника гидравлическую полость. Гидравлическая полость сообщается с затрубным пространством. Калибровочные канавки выполнены на боковой поверхности заходной части накатного ролика под заданными углами. Подпружиненный поршень верхнего гидроцилиндра установлен на полом штоке с возможностью возвратно-поступательного перемещения. Верхний гидроцилиндр снабжен упорным кольцом для ограничения перемещения поршня относительно гидроцилиндра. 1 ил.

Гидромеханический скважинный перфоратор, включающий составной корпус, переводник с переливным клапаном, выдвижной режущий инструмент в виде накатного ролика с калибровочными канавками, полый шток, расположенный в двух герметично разделенных относительно друг друга гидроцилиндрах и связанный с подпружиненным поршнем верхнего гидроцилиндра и поршнем-толкателем нижнего гидроцилиндра, отличающийся тем, что переливной клапан выполнен в виде подпружиненного двухступенчатого по наружной цилиндрической поверхности полого поршня с проточкой, расположенной между ступенями поршня и образующей с внутренней цилиндрической поверхностью переводника гидравлическую полость, сообщающуюся через радиальный канал переводника с затрубным пространством, калибровочные канавки выполнены на боковой поверхности заходной части накатного ролика под заданными углами по отношению к своим радиальным линиям, соединяющим начала калибровочных канавок с осью накатного ролика, на полом штоке подпружиненный поршень верхнего гидроцилиндра установлен подвижно с возможностью возвратно-поступательного перемещения поршня относительно полого штока в осевом направлении на величину хода, ограниченную упорными элементами штока, а верхний гидроцилиндр снабжен упорным кольцом для ограничения перемещения поршня относительно гидроцилиндра в конце рабочего хода полого штока.

| Устройство для подачи сигнала о прохождении поездом контролируемого участка | 1930 |

|

SU30159A1 |

| Устройство для вскрытия продуктивных пластов | 1983 |

|

SU1160010A1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 2000 |

|

RU2186950C2 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР (ВАРИАНТЫ) | 2003 |

|

RU2247226C1 |

| Молотилка | 1933 |

|

SU32823A1 |

| US 4119151 A, 10.10.1978 | |||

| US 4106561 A, 15.08.1978. | |||

Авторы

Даты

2008-08-10—Публикация

2006-09-01—Подача