Изобретение относится к буровой технике, в частности к способам изготовления статоров винтовых забойных двигателей (ВЗД).

Анализ существующего уровня техники показал следующее:

- известен способ изготовления статора ВЗД, включающий физико-химическую обработку корпусных деталей (арматуры), размещение пуансона (сердечника) внутри последних, приготовление сырой резиновой смеси, подогрев пресс-формы с последующей вулканизацией сырой резиновой смеси, разборку пресс-формы, удаление пуансона (сердечника) и контроль изготовления (см. Гусман М.Т., Балденко Д.Ф. и др., Забойные винтовые двигатели для бурения скважин, Москва, Недра, 1981 г., с.129-132). Статор ВЗД изготавливают литьевым способом.

Недостатком указанного способа является недолговечность и низкая ремонтопригодность изготовленного статора. По данной технологии возможно изготовление только однослойного резинового элемента статора, что не обеспечивает автокомпенсацию износа резинового элемента статора и приводит к уменьшению величины натяга в паре трения ротор-статор в процессе эксплуатации. В таких статорах часто происходит отрыв резинового элемента от корпусной трубы. Кроме того, невозможно производить замену резинового элемента статора с многократным использованием корпусной трубы двигателя;

- в качестве прототипа известен способ изготовления статора ВЗД, включающий химическую обработку корпусных деталей (арматуры), размещение пуансона внутри последних (сборка пресс-формы), приготовление сырой резиновой смеси, подогрев пресс-формы с последующей вулканизацией сырой резиновой смеси, разборку пресс-формы, удаление пуансона и контроль изготовления (см. Балденко Д.Ф., Балденко Ф.Д., Гноевых А.Н. Винтовые забойные двигатели, Москва, Недра, 1999 г., с.335-338). Статор ВЗД изготавливают литьевым способом.

Недостатком известного способа является недолговечность и низкая ремонтопригодность изготовленного статора. Изготовление статора литьевым способом позволяет выполнить резиновый элемент статора только однослойным, что не может обеспечить автокомпесацию износа резинового элемента статора и приводит к уменьшению величины натяга в паре трения ротор-статор в процессе эксплуатации, а это, в свою очередь, приводит к ухудшению характеристик двигателя и сокращению ресурса его работы. В статорах, изготовленных по данной технологии, не обеспечивается надежное крепление резинового элемента статора к корпусной трубе. Кроме того, невозможно производить замену резинового элемента статора с многократным использованием корпусной трубы двигателя.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, заключается в следующем:

- повышается долговечность статора за счет обеспечения автокомпенсации износа резинового элемента статора, приводящего к сохранению и восстановлению величины натяга в паре трения ротор-статор в процессе эксплуатации, и предотвращения отрыва резинового элемента статора от корпусной трубы;

- повышается ремонтопригодность за счет возможности замены резинового элемента статора и многократного использования корпусной трубы ВЗД.

Технический результат достигается с помощью известного способа изготовления ВЗД, включающего физико-химическую обработку металлических корпусных деталей, размещение пуансона внутри них, приготовление сырой резиновой смеси, подогрев пресс-формы до 150±2°С с последующей вулканизацией сырой резиновой смеси, разборку пресс-формы, удаление пуансона и контроль изготовления. По заявляемому способу проводят физико-химическую обработку металлических корпусных деталей, выполненных в виде двух полуцилиндров. При этом готовят три состава сырой резиновой смеси, с последующим каландрованием ее на валках и получением резиновой ленты каждого состава толщиной 0,5-0,6 мм. Перед размещением пуансона в металлических полуцилиндрах сырую резиновую ленту каждого состава внахлестку навивают на последний. Причем из сырой резиновой ленты состава, обеспечивающего износостойкость, изготавливают внутренний слой навивки, из ленты состава, обеспечивающего автокомпенсацию износа, изготавливают средний слой, а из ленты состава, обеспечивающего прочность связи между резиной и металлическими полуцилиндрами, изготавливают наружный слой. Каждый слой резиновой навивки изготавливают толщиной, определяемой из соотношения

h=k·hн,

где h - толщина каждого слоя навивки, мм;

k - коэффициент, определяемый эмпирическим путем, равный 0,30-0,35 для внутреннего слоя, 0,50-0,60 для среднего слоя, 0,10-0,15 для наружного слоя;

hн - общая толщина навивки сырой резиновой смеси, мм.

При этом на каждый слой наносят клеевое покрытие и прикатывают под давлением 0,1-0,2 МПа. После подогрева пресс-формы до 150±2°С в нее укладывают один из металлических полуцилиндров, затем размещают пуансон с резиновой навивкой и соединяют со вторым металлическим полуцилиндром. После вулканизации и удаления пуансона резинометаллическую часть статора закрепляют в корпусной трубе.

Внутренний слой резиновой навивки изготавливают из резиновой ленты, имеющей следующий состав, мас.ч.:

Эластомеры 100,0

Диспергатор 0,5-1,0

Активатор вулканизации 5,0-10,0

Противостарители 1,5-3,5

Мягчители 5,0-15,0

Наполнители 50,0-70,0

Вулканизующие агенты 2,5-3,5.

Средний слой резиновой навивки изготавливают из резиновой ленты, имеющей следующий состав, мас.ч.:

Эластомеры 100,0

Диспергатор 0,5-1,0

Активатор вулканизации 5,0-10,0

Противостарители 1,0-3,0

Мягчители 5,0-10,0

Наполнители 50,0-60,0

Модификаторы 1,0-5,0

Вулканизующие агенты 2,5-3,5.

Наружный слой резиновой навивки изготавливают из резиновой ленты, имеющей следующий состав, мас.ч.:

Эластомеры 100,0

Диспергатор 0,3-0,5

Активаторы вулканизации 5,0-15,0

Противостарители 1,5-3,0

Мягчители 6,0-12,0

Наполнители 50,0-70,0

Модификаторы 3,0-10,0.

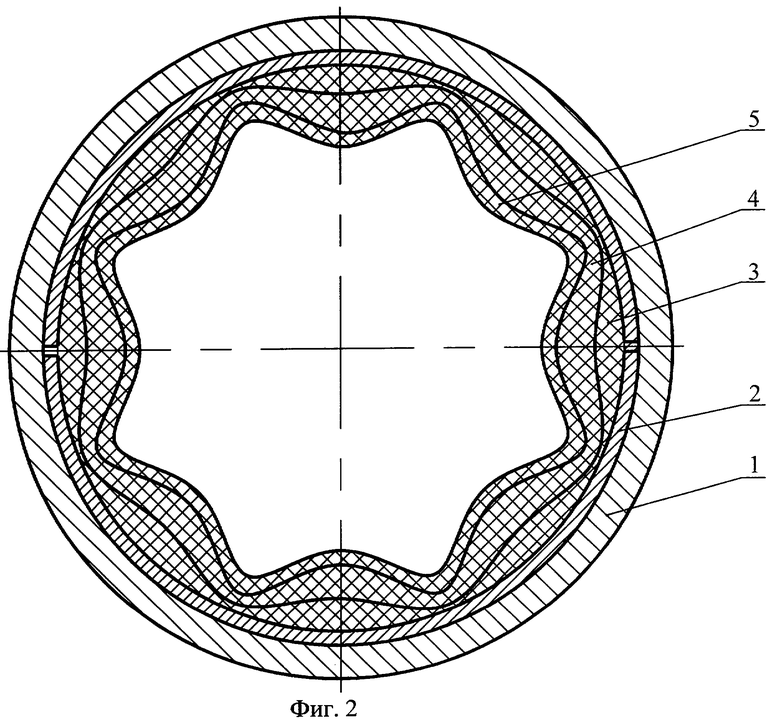

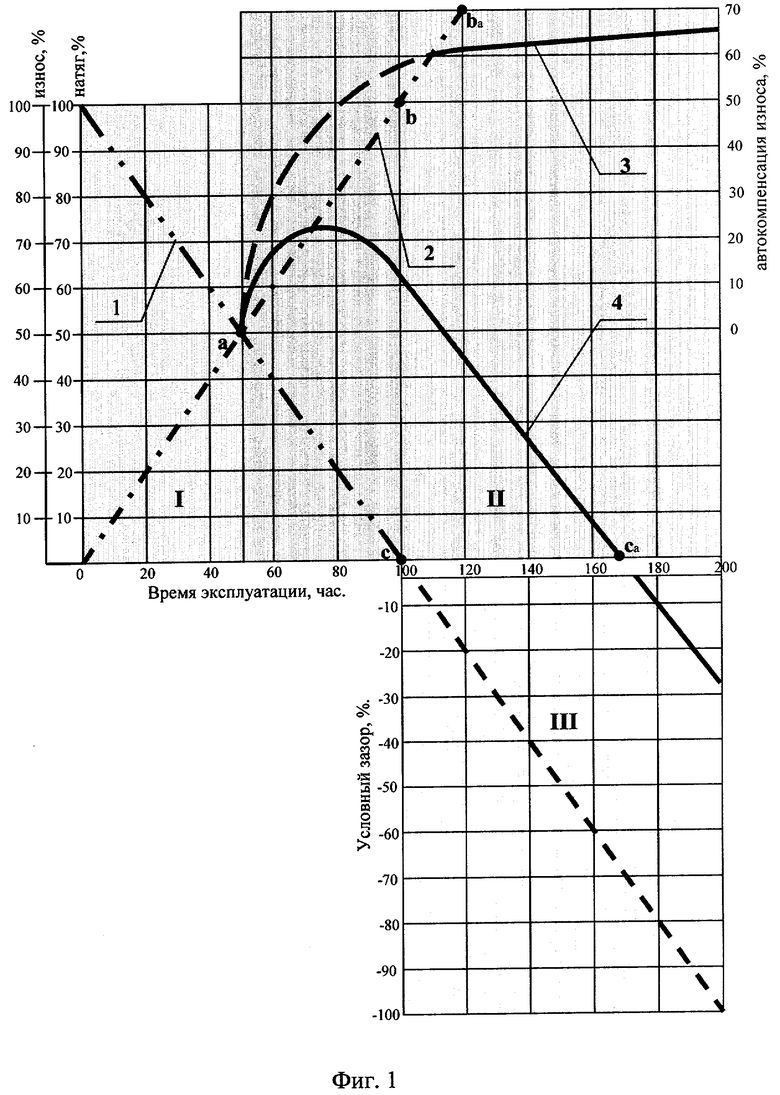

На фиг.1 показан график автокомпенсации износа статора ВЗД; на фиг.2 - поперечное сечение статора ВЗД.

Условием работоспособности рабочих органов ВЗД является сохранение в процессе эксплуатации диаметрального натяга в паре трения ротор-статор и перепада давлений в камерах высокого и низкого давлений. Величина диаметрального натяга δ в рабочих органах ВЗД составляет 0,2-0,6 мм, в зависимости от типоразмера ВЗД, и рассчитывается по зависимости (см. Гусман М.Т., Балденко Д.Ф. и др., Забойные винтовые двигатели для бурения скважин, Москва, Недра, 1981 г., с.121-123)

δ=(0,005÷0,007)Dк,

где Dк - контурный диаметр рабочих органов ВЗД.

Минимальная толщина δр резинового элемента статора определяется по зависимости

δр=(0,04÷0,07)D,

где D - диаметр двигателя, мм;

Контурный диаметр связан с диаметром двигателя следующим соотношением:

Dк=D-2(δм+δр),

где δм - толщина стенки металлического остова статора, мм;

в данном случае изготовления статора величина δм должна составлять δм=(0,07÷0,1)D и рассчитывается по формуле

δм=δ

где - δ

δ

Изнашивание рабочих органов ВЗД при эксплуатации приводит к снижению диаметрального натяга до нуля и появлению зазора, что влечет резкое снижение энергетических, силовых, кинематических параметров, нарушает стабилизацию и эффективность его эксплуатации.

Способ изготовления статора ВЗД литьевым способом предусматривает изготовление резинового элемента статора из одного состава резины, что обеспечивает определенный уровень технических и технологических свойств вулканизата. Долговечность рабочих органов ВЗД, изготовленных по данной технологии, в среднем составляет 80-100 часов. Наиболее изнашиваемой частью в рабочих органах ВЗД является резиновый элемент статора. Для сохранения и восстановления натяга в рабочих органах за счет автокомпенсации износа в процессе эксплуатации авторы предлагают изготавливать резиновый элемент статора из трех слоев, каждый из которых выполняет определенную функцию. Первый - контактный внутренний слой обеспечивает износостойкость, прочность, низкую степень набухания в рабочих агентах. Второй - средний слой обеспечивает не только упругогистерезисные и усталостнопрочностные свойства, но управляемую и регулируемую степень набухания при эксплуатации, которая может изменяться от 10 до 100%. Третий - наружный слой обеспечивает высокую прочность связи резины и металла. Общая толщина навивки сырой резиновой смеси hн зависит от типоразмера двигателя и рассчитывается по формуле

hн=(0,04÷0,07)D+2e,

где е - эксцентриситет двигателя,

а толщину каждого слоя навивки определяют по формуле, предлагаемой авторами изобретения.

Сумма коэффициентов k, определяющих толщину навивки сырой резиновой смеси для каждого слоя статора, должна составлять единицу, т.к. она связана с конечными размерами статора, обеспечивающими его работоспособность и долговечность. Отклонение в сторону увеличения при k>1 приводит к трудности пуска двигателя, а отклонение в сторону уменьшения при k<1 - к падению силовых, энергетических и кинематических параметров. Заявляемые пределы коэффициентов для каждого слоя навивки обусловлены следующими объективными факторами. Исходя из условия, что контактный внутренний слой находится в непосредственном взаимодействии с ротором и подвергается интенсивному износу, его минимальная толщина должна быть в 3-4 раза выше величины диаметрального натяга. На базе анализа экспериментальных данных оптимальная величина коэффициента k для этого слоя навивки равна 0,30-0,35. Средний слой навивки статора не подвергается износу при эксплуатации, а восстанавливает и стабилизирует натяг в рабочих органах за счет набухания, под воздействием проникающей способности рабочего агента. Степень и скорость набухания среднего слоя регулируются составом резины, температурой и типом рабочего агента. Величина набухания в основном зависит от толщины среднего слоя, которая должна быть в 2-2,5 раза больше толщины внутреннего слоя. Оптимальным вариантом для стабилизации натяга в рабочих органах является то, что скорость износа рабочих органов должна равняться скорости набухания среднего слоя. Этому условию соответствует значение коэффициента k, равное 0,50-0,60. Для обеспечения прочности связи резина-металл коэффициент k для наружного слоя навивки должен составлять 0,10-0,15, т.к. он не участвует в процессе автокомпенсации износа.

Кинематика изменения натяга в рабочих органах ВЗД, его восстановление при эксплуатации, реализация автокомпенсации износа графически показана на фиг.1, при этом сделано допущение - равномерный износ рабочих органов при эксплуатации. Условно, график, представленный на фиг.1, можно разделить на три зоны: I - зона износа рабочих органов ВЗД; II - зона автокомпенсации износа в рабочих органах ВЗД за счет стабилизации натяга, при набухании среднего слоя, под воздействием проникшего рабочего агента; III - зона условного зазора, где эксплуатация ВЗД нецелесообразна.

Линии 1, 2 описывают, соответственно, изменение натяга и износа в рабочих органах ВЗД в процессе эксплуатации однослойного резинового элемента статора. Через 100 часов эксплуатации (средняя наработка двигателя) в точке “с” происходит падение натяга до нуля, что приводит к падению энергетических, силовых, кинематических параметров двигателя и дальнейшая его эксплуатация становится нецелесообразной.

Точка “b” - точка 100% износа, соответствующая нулевому натягу в рабочих органах однослойного резинового элемента статора. Точка “ba” - точка износа внутреннего слоя трехслойного резинового элемента статора при автокомпенсации износа.

В случае эксплуатации статора с трехслойным резиновым элементом в точке “а” за счет проницаемости рабочего агента через частично изношенный внутренний слой статора происходит набухание среднего слоя. Линия 3 характеризует степень набухания среднего слоя в процессе эксплуатации, что приводит к стабилизации натяга в рабочих органах - линия 4. Поскольку процесс износа рабочих органов происходит с прежней скоростью, то появление зазора в рабочих органах наступает не в точке “с”, а в точке “са”. Таким образом обеспечивается механизм автокомпенсации износа рабочих органов ВЗД.

Для лучшего понимания технологии изготовления статора с трехслойным резиновым элементом, на фиг.2 представлено его поперечное сечение, где: 1 - корпусная труба; 2 - корпус статора, выполненный в виде двух полуцилиндров; 3 - наружный слой, обеспечивающий прочность связи между резиной и металлическими полуцилиндрами; 4 - средний слой, обеспечивающий автокомпенсацию износа; 5 - внутренний слой, обеспечивающий износостойкость.

Выполнение металлического корпуса статора в виде двух полуцилиндров обеспечивает возможность изготовления резинового элемента статора трехслойным, что невозможно выполнить литьевым способом по действующей технологии.

При сборке многослойных резинотехнических деталей (РТД) важно, чтобы в резине отсутствовали пузырьки воздуха, микродефекты, которые после вулканизации могут вызвать разрушение изделия. При толщине резиновой ленты 0,5-0,6 мм обеспечивается ее монолитность и отсутствие пузырьков воздуха.

При динамическом нагружении в многослойных РТД появляется такой дефект как расслоение стыка. Для исключения указанного дефекта резиновую ленту навивают внахлестку (не менее 10 мм), а также на каждый слой наносят клеевое покрытие. Прикатка производится с целью монолитности изделия в процессе сборки и удаления воздуха между слоями. Опыт показывает, что оптимальное давление прикатчиков 0,1-0,2 МПа.

Анализ изобретательского уровня показал следующее: известны способы изготовления статора ВЗД, в которых резиновый элемент статора выполнен двухслойным и с возможностью сменяемости статора (см. а.с. №936654 от 20.08.80 г. по кл. Е 21 В 4/02, ДСП, ст.2; а.с. №2018620 от 20.03.92 г. по кл. Е 21 В 4/02, опубл. в ОБ №16. 1994 г., ст.4); известен способ изготовления статора винтового забойного двигателя, в котором между корпусом двигателя и статором выполнен узел компенсации износа в виде системы жестких и упругих колец (см. а.с. №1808951 от 30.04.91 г. по кл., Е 21 В 4/02, опубл. в ОБ №14, 1993 г., ст.3); известны способы изготовления статора винтового забойного двигателя, в которых статор снабжен армирующими элементами (см. а.с. №1385686 от 14.07.86 г. по кл. Е 21 В 4/02, опубл. в ОБ №24, 1993 г., ст.1; а.с. №1594258 от 11.05.87 г. по кл. Е 21 В 4/02, опубл. в ОБ №35,1990 г., ст.3).

На основании вышеизложенного нами не выявлены технические решения, имеющие в своей основе признаки, совпадающие с отличительными признаками заявляемого технического решения, а именно изготовление резинового элемента статора ВЗД трехслойным, с возможностью обеспечения автокомпенсации износа, приводящего к сохранению и восстановлению величины натяга в рабочих органах по мере их износа. Таким образом, техническое решение явным образом не следует из уровня техники, т.е. соответствует условию изобретательского уровня.

Более подробно сущность заявляемого способа поясняется следующим примером.

Пример. Изготавливают статор винтового забойного двигателя марки Д2-106.

Габариты ВЗД Д2-106:

Диаметр 106 мм.

Длина 2000 мм.

Заходность 6/7.

Внутренний диаметр металлического корпуса 90 мм.

Контурный диаметр 80 мм.

Коэффициент формы зуба 2,0.

Коэффициент внецентроидности 1,2.

Эксцентриситет зацепления 4,4 мм.

Общая толщина навивки сырой резиновой смеси 12,8 мм

Проводят физико-химическую обработку металлических корпусных деталей, выполненных из разрезной трубы в виде двух полуцилиндров, с толщиной стенки не более 1,0-1,5 мм, в соответствии с действующим техническим регламентом. Полуцилиндры подвергают электрохимической обработке, а именно обезжиривают в ванне с электролитом при температуре 30-80°С в течение 8-19 мин, при силе тока 900±200 А и напряжении 6 В. Промывают горячей водой при температуре 60±3°С в течение 3+1 мин и сушат в термошкафу при температуре 100-150°С в течение 10-12 мин. После обезжиривания внутреннюю поверхность полуцилиндров дробеструят при давлении сжатого воздуха 0,5-0,7 МПа, а затем в течение 60 мин на нее наносят слои клея из расчета 150 мл/дм2, чтобы не было подтеков, наплывов и непромазанных мест. Далее полуцилиндры просушивают в сушильной камере при температуре 50-70°С в течение 60 мин.

Приготавливают три состава сырой резиновой смеси. Смешивание резиновых смесей каждого состава проводят в две стадии в резиносмесителе высокого давления РВСД-250-140. Первая стадия предусматривает смешивание при температуре 140±5°С со скоростью вращения ротора 40 об/мин. Вторая стадия предусматривает смешивание при температуре 113±2°С со скоростью вращения ротора 30 об/мин. После охлаждения и вылежки в течение 24 часов проводят расширенные физико-механические испытания.

Проводят каландрование резиновых смесей. Изготавливают резиновую ленту толщиной 0,5-0,6 мм из каждого состава сырой резиновой смеси, на трехвалковом каландре 3-500-1250 при температуре валков 60-75°С, скорости каландрования 5-15 м/мин, с последующей закаткой в прокладочный материал, обработанный антиадгезионным составом (для предохранения от слипания) и вылежкой не менее 8 часов.

На сборочном станке СКР-1 закрепляют пуансон с винтовой нарезкой. На раскаточном устройстве размещают каландрованную резиновую ленту для каждого слоя статора.

Пример 1:

Изготавливают внутренний слой резиновой навивки. На пуансон навивают внахлестку сырую резиновую ленту из состава, обеспечивающего износостойкость, толщиной:

h=k·hн=0,3·12,8=3,84 мм.

Изготавливают средний слой резиновой навивки. На внутренний слой навивают внахлестку сырую резиновую ленту из состава, компенсирующего износ, толщиной:

h=0,6·12,8=7,68 мм

Изготавливают наружный слой резиновой навивки. На средний слой навивают внахлестку сырую резиновую ленту, обеспечивающую прочность связи между резиной и металлическими полуцилиндрами, толщиной:

h=0,1·12,8=1,28 мм

или (пример 2):

внутренний слой резиновой навивки выполняют толщиной: h=0,32·12,8=4,10 мм,

средний слой резиновой навивки выполняют толщиной: h=0,53·12,8=6,78 мм,

наружный слой резиновой навивки выполняют толщиной: h=0,1·12,8=1,92 мм

или (пример 3):

внутренний слой резиновой навивки выполняют толщиной: h=0,35·12,8=4,48 мм,

средний слой резиновой навивки выполняют толщиной: h=0,50·12,8=6,40 мм,

наружный слой резиновой навивки выполняют толщиной: h=0,15·12,8=1,92 мм

или (пример 4):

внутренний слой резиновой навивки выполняют толщиной: h=0,30·12,8=3,84 мм,

средний слой резиновой навивки выполняют толщиной: h=0,58·12,8=7,42 мм,

наружный слой резиновой навивки выполняют толщиной: h=0,12·12,8=1,54 мм.

При этом для исключения расслоения стыка на каждый слой наносят клеевое покрытие и прикатывают под давлением 0,1-0,2 МПа.

Один из полуцилиндров помещают в нижнюю пресс-форму, предварительно прогретую до температуры 153±2°С. Укладывают собранный пуансон с трехслойной резиновой лентой и накрывают вторым полуцилиндром. Выполняют подпрессовку под давлением 20 МПа в течение 10 секунд на вулканизационном прессе, после чего сбрасывают давление и снова прессуют. Вулканизацию проводят под давлением 25-30 МПа в течение 45 минут.

После вулканизации резинометаллический статор вместе с пуансоном охлаждают в ванне с проточной водой до температуры 30°С. Затем вывинчивают пуансон на горизонтальном прессе, а статор направляют в стеллаж-накопитель и подвергают вылежке в течение 48 часов, для усадки и стабилизации размеров. Параметры резинового элемента статора: диаметр по выступам зубьев, сплошность крепления резины к металлу, кривизну внутреннего канала статора, состояние поверхности и твердость резинового элемента подвергают контролю в соответствии с требованиями нормативно-технической документации. Имеющуюся маркировку, на поверхности полуцилиндров, дополняют значением диаметра по выступам зубьев статора. Внутренний канал статора защищают пробками-заглушками от попадания внутрь посторонних предметов и веществ, способных повредить резиновый элемент статора. На статор, соответствующий требованиям нормативной и конструкторской документации, оформляют паспорт и направляют на участок сборки рабочих органов ВЗД.

Таким образом, заявляемое техническое решение соответствует критерию патентоспособности, а именно условию новизны, изобретательского уровня и промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРОВ ВИНТОВЫХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2209911C1 |

| Способ получения эластомерного материала для обкладки статора винтового забойного двигателя или винтового насоса | 2017 |

|

RU2669640C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ВИНТОВОГО НАСОСА (ВАРИАНТЫ) | 2006 |

|

RU2316676C2 |

| Способ изготовления эластичных матриц для формования тонких профильных резиновых изделий | 1987 |

|

SU1482808A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКИХ ШИН | 2007 |

|

RU2347678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКИХ ШИН | 2013 |

|

RU2552412C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОТЕКТОРА ПНЕВМАТИЧЕСКИХ ШИН | 2019 |

|

RU2718555C1 |

| ГИБРИДНАЯ РЕЗИНОВАЯ ЛЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2007 |

|

RU2428320C2 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 2007 |

|

RU2329368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЕКТОРА ШИНЫ С ГРУНТОЗАЦЕПАМИ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2669848C2 |

Изобретение относится к области буровой техники, а именно к способам изготовления статоров винтовых забойных двигателей. Способ включает физико-химическую обработку металлических корпусных деталей, выполненных в виде двух полуцилиндров, размещение пуансона внутри них, приготовление сырой резиновой смеси, подогрев пресс-формы до 150±2°С, с последующей вулканизацией резиновой смеси, разборку пресс-формы, удаление пуансона и контроль изготовления. Готовят три состава резиновой смеси, с последующим каландрованием ее на валках и получением сырой резиновой ленты каждого состава толщиной 0,5-0,6 мм, которую перед размещением пуансона в полуцилиндрах внахлестку навивают на последний. Из резиновой ленты состава, обеспечивающего износостойкость, изготавливают внутренний слой резиновой навивки, из ленты состава, обеспечивающего автокомпенсацию износа - средний слой, а из ленты состава, обеспечивающего прочность связи между резиной и полуцилиндрами - наружный слой. Каждый слой резиновой навивки изготавливают толщиной, определяемой из соотношения h= k·hн, где h - толщина каждого слоя навивки, мм; k - коэффициент, определяемый эмпирическим путем, равный 0,30-0,35 для внутреннего слоя, 0,50-0,60 для среднего слоя, 0,10-0,15 для наружного слоя; hн - общая толщина навивки резиновой смеси, мм. На каждый слой наносят клеевое покрытие и прикатывают под давлением. После подогрева пресс-формы укладывают в последнюю один из полуцилиндров. Размещают пуансон с резиновой навивкой и соединяют со вторым полуцилиндром. После вулканизации и удаления пуансона закрепляют резинометаллическую часть статора в корпусной трубе. Изобретение обеспечивает повышение долговечности и ремонтопригодности статора. 3 з.п. ф-лы, 2 ил.

h= k·hн,

где h - толщина каждого слоя навивки, мм;

k - коэффициент, определяемый эмпирическим путем, равный 0,30-0,35 для внутреннего слоя, 0,50-0,60 для среднего слоя, 0,10-0,15 для наружного слоя;

hн - общая толщина навивки сырой резиновой смеси, мм,

при этом на каждый слой наносят клеевое покрытие и прикатывают под давлением 0,1-0,2 МПа, а после подогрева пресс-формы до (150±2)°С укладывают в последнюю один из металлических полуцилиндров, затем размещают пуансон с резиновой навивкой и соединяют со вторым металлическим полуцилиндром, а после вулканизации и удаления пуансона закрепляют резинометаллическую часть статора в корпусной трубе.

Эластомеры 100,0

Диспергатор 0,5-1,0

Активатор вулканизации 5,0-10,0

Противостарители 1,5-3,5

Мягчители 5,0-15,0

Наполнители 50,0-70,0

Вулканизующие агенты 2,5-3,5

Эластомеры 100,0

Диспергатор 0,5-1,0

Активатор вулканизации 5,0-10,0

Противостарители 1,0-3,0

Мягчители 5,0-10,0

Наполнители 50,0-60,0

Модификаторы 1,0-5,0

Вулканизующие агенты 2,5-3,5

Эластомеры 100,0

Диспергатор 0,3-0,5

Активаторы вулканизации 5,0-15,0

Противостарители 1,5-3,0

Мягчители 6,0-12,0

Наполнители 50,0-70,0

Модификаторы 3,0-10,0.

| БАЛДЕНКО Д.Ф | |||

| и др., Винтовые забойные двигатели, Москва, Недра, 1999, с | |||

| Способ получения коричневых сернистых красителей | 1922 |

|

SU335A1 |

| Статор винтового забойного двигателя | 1986 |

|

SU1385686A1 |

| Винтовой забойный двигатель | 1987 |

|

SU1594258A1 |

| Забойный винтовой двигатель | 1989 |

|

SU1781403A1 |

| Героторный забойный двигатель | 1991 |

|

SU1794176A3 |

| RU 2073094 С1, 10.02.1997 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРОВ ВИНТОВЫХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2209911C1 |

Авторы

Даты

2005-02-10—Публикация

2003-11-05—Подача