Изобретение относится к области коммунального хозяйства, в частности к обработке природных и сточных вод, и служит для равномерного распределения растворов реагентов в массе обрабатываемой воды.

Известен механический смеситель, представляющий собой емкость с размещенной в ней крыльчаткой, соединенной валом с электроприводом. Смеситель оснащен трубопроводом подачи исходной воды, узлом подачи реагентов (коагулянта), имеет переливную камеру с переливной трубой и трубопровод отвода воды, смешанной с реагентами (Журба М.Г., Соколов Л.И., Говорова Ж.М. Водоснабжение. Проектирование систем и сооружений. Т.2. Очистка и кондиционирование природных вод. Изд. 2-е, перераб. и доп. Учебн. пособие. - М.: Изд-во АСВ, 2004, стр.180-181, рис.13.24). Работа смесителя основана на принципе механического перемешивания обрабатываемой воды с реагентами с помощью крыльчатки, закрепленной на валу электродвигателя, что позволяет регулировать интенсивность перемешивания изменением числа оборотов вала и, следовательно, такой смеситель обеспечивает необходимый эффект смешения при изменении температуры или расхода воды, подаваемой в смеситель.

Недостатками известного технического решения являются:

- высокая энергоемкость устройства, существенно повышающая себестоимость обработки воды, причем мощность электродвигателя возрастает с увеличением общей производительности очистных сооружений (до 1,5 кВт на 1000 м3), это особенно сказывается на увеличении эксплуатационных затрат и применение таких смесителей в каждом случае требует особого обоснования;

- низкая надежность работы смесителя в связи с наличием дополнительных устройств (электродвигателей), эксплуатация которых осуществляется по специфическому регламенту и требует периодического отключения, ремонта или полной замены и, следовательно, плановых и неплановых остановок, при этом обеспечение бесперебойности работы смесителя может быть достигнуто только наличием специального оборудования и запасных частей, необходимых для неотложного ремонта;

- низкая эффективность осветления маломутных цветных вод при отстаивании после смешивания с сернокислым алюминием, наиболее часто применяемым в качестве коагулянта, из-за образования свободной углекислоты, на пузырьках которой сорбируются хлопья взвеси, вызывая ее флотацию - всплывание хлопьев на поверхность, при этом хлопья становятся рыхлыми и менее прочными, со сниженными сорбционными свойствами.

Известен механический смеситель, предназначенный для смешения очищаемой воды с реагентами (Патент RU №2149052, МПК 7 В01F 7/18, опубл. 20.05.2000). Смеситель содержит корпус, подводящий и отводящий трубопроводы, вал с лопастями. Корпус разделен на две камеры: верхнюю - смесительную и нижнюю - рабочую. Каждая из камер имеет регулятор подачи воды. По оси корпуса на общем валу установлены в смесительной камере перемешивающие лопасти, а в рабочей - крыльчатка, преобразующая кинетическую энергию жидкости во вращательное движение вала.

Недостатками известного технического решения являются:

- необходимость создания высокого напора, определяющего скорости потока на выходе из подающего трубопровода, достаточные для обеспечения вращения перемешивающих лопастей и крыльчатки, что неизбежно приводит к увеличению потерь напора в смесителе и при самотечной подаче воды - к сложности высотной компоновки смесителя и очистных сооружений;

- низкая эффективность перемешивания обрабатываемой воды с реагентами, что связано с необходимостью перепуска значительной части воды через нижнюю камеру, в которую реагенты не подаются и, следовательно, значительный объем воды поступает на осветлительные сооружения без смешения с реагентами, а это не может не снижать эффективность очистки воды в целом;

- низкая эффективность осветления маломутных цветных вод при отстаивании после смешивания с сернокислым алюминием, наиболее часто применяемым в качестве коагулянта, из-за образования свободной углекислоты, на пузырьках которой сорбируются хлопья взвеси, вызывая ее флотацию - всплывание хлопьев на поверхность, при этом хлопья становятся рыхлыми и менее прочными, со сниженными сорбционными свойствами.

Известен смеситель дырчатого типа, содержащий лоток с вертикальными перегородками, установленными нормально направлению движения потока воды. Причем перегородки снабжены отверстиями, расположенными в несколько рядов. Смеситель имеет трубопровод подачи исходной воды, узел подачи реагентов (коагулянта), переливную камеру с переливной трубой и трубопровод отвода воды, смешанной с реагентами. Скорость движения воды в отверстиях перегородок принимается в пределах 1 м/с, а для исключения насыщения воды пузырьками воздуха верхний ряд отверстий выполняется затопленным на глубину 0,10-0,15 м (Журба М.Г., Соколов Л.И., Говорова Ж.М. Водоснабжение. Проектирование систем и сооружений. Т.2. Очистка и кондиционирование природных вод. Изд.2-е, перераб. и доп. Учебн. пособие. - М.: Изд-во АСВ, 2004, стр.175-176, рис.13.21). Эффект перемешивания воды с реагентами в смесителе дырчатого типа определяется турбулентной активностью потока при примерно трехкратном местном увеличении его скорости непосредственно за дырчатыми перегородками, и на выходе из отверстий образуется зона резкого расширения.

Недостатками известного технического решения являются:

- низкая эффективность перемешивания воды с реагентами, ухудшающаяся при снижении температуры обрабатываемой воды, что определяется, прежде всего, изменением ее вязкости и турбулентной активности потока за перегородками при одновременном снижении растворяющей способности воды, что приводит, обычно, к существенному перерасходу реагентов;

- высокая чувствительность гидравлических смесителей к изменению расходов и соответствующему изменению скорости протока воды, подаваемой на обработку, при этом достаточная эффективность перемешивания воды с реагентами не обеспечивается, что требует увеличения времени пребывания воды в смесителе, например, за счет использования дублирующих устройств или применения специальных установок для циркуляции воды. Однако время перемешивания реагентов с водой не должно превышать 1-й - 2-х минут и увеличение его недопустимо из-за нарушения процессов коагулирования примесей и хлопьеобразования;

- большие габариты устройства при относительно продолжительном процессе перемешивания воды с реагентами (до 2-х минут) с относительно низким коэффициентом объемного использования;

- отсутствие возможности регулировать интенсивность перемешивания воды с реагентами;

- сложность эксплуатации, связанная с необходимостью исключения попадания воздуха и обязательного поддержания уровня воды в смесителе относительно верхнего ряда отверстий в пределах 0,10-0,15 м;

- низкая эффективность осветления маломутных цветных вод при отстаивании после смешивания с сернокислым алюминием, наиболее часто применяемым в качестве коагулянта, из-за образования свободной углекислоты, на пузырьках которой сорбируются хлопья взвеси, вызывая ее флотацию - всплывание хлопьев на поверхность, при этом хлопья становятся рыхлыми и менее прочными, со сниженными сорбционными свойствами;

- высокий уровень потерь хлора при необходимости, например, предварительного хлорирования обрабатываемой воды, что обусловлено испарением хлора со свободной поверхности за счет разности его парциального давления в воде и атмосфере.

Известен вертикальный вихревой смеситель, содержащий корпус прямоугольного или круглого в плане сечения, с пирамидальной (или конусной) нижней частью, трубопровод подачи исходной воды в нижнюю часть смесителя, узел подачи реагентов и сборный желоб с трубопроводом отвода воды, смешанной с реагентами. В пределах пирамидальной (или конусной) части смесителя установлен трубчатый перфорированный аэратор барботажного типа, представляющий собой дырчатую кольцевую трубу диаметром 150 мм, смонтированную по периметру нижней конусной части смесителя и соединенную магистральным воздухопроводом с воздухонагнетательными устройствами (Блувштейн М.М. Повышение эффективности работы очистных сооружений водопровода. Изд.2-е, перераб. и доп. - М.: Стройиздат, 1977, стр.53-55, рис.15). Отверстия в дырчатом воздухораспределителе расположены в два ряда под углом 45° к вертикальной оси в сторону днища смесителя. Применение аэрирования обрабатываемой воды обеспечивает интенсификацию процесса смешения ее с реагентами и улучшения процесса осаждения коагулированной взвеси. Длительность аэрирования должна соответствовать расчетному времени пребывания воды в смесителе и не превышать 2-х минут. Расход воздуха не должен превышать 20% производительности смесителя при потерях напора в системе подачи воздуха до 6 м. Аэрирование обрабатываемой воды при смешивании ее с сернокислым алюминием ускоряет процесс удаления углекислоты с более полной десорбцией. При этом улучшается структура хлопьев, они становятся плотными и менее газонаполненными, что обеспечивает более быстрое осаждение взвеси в отстойных сооружениях. Кроме того, хаотичное перемещение пузырьков воздуха в восходящем потоке обрабатываемой воды способствует повышению эффективности перемешивания ее с реагентами. Производительность смесителя за счет аэрирования может быть увеличена на 80-100%.

Недостатками известного технического решения являются:

- недостаточная эффективность перемешивания воды с реагентами, ухудшающаяся при снижении температуры обрабатываемой воды, что определяется, прежде всего, изменением ее вязкости и турбулентной активности потока в нижней части смесителя при одновременном снижении растворяющей способности воды, что приводит, обычно, к существенному перерасходу реагентов;

- сложность эксплуатации, связанная, в частности, с необходимостью обеспечения бесперебойности работы смесителя при наличии дополнительных устройств (воздуходувок или компрессоров), работа которых осуществляется по специфическому регламенту и требует периодического отключения, ремонта или полной замены отдельных узлов и, следовательно, плановых и неплановых остановок, при этом обеспечение необходимой степени надежности работы смесителя может быть достигнуто только наличием специального оборудования и запасных частей, необходимых для неотложного ремонта;

- большие габариты устройства при относительно продолжительном процессе перемешивания воды с реагентами (до 1-й - 2-х минут) с относительно низким коэффициентом объемного использования;

- отсутствие возможности регулировать интенсивность перемешивания воды с реагентами при ограниченности расхода воздуха, подаваемого в смеситель, тем более что при увеличении подачи воздуха происходит хаотичное перемещение пузырьков в верхней части смесителя, где необходимо обеспечить равномерность структуры восходящего потока, может происходить дробление уже сформировавшихся хлопьев;

- высокий уровень потерь хлора при необходимости, например, предварительного хлорирования обрабатываемой воды, что обусловлено испарением хлора со свободной поверхности за счет разности его парциального давления в воде и атмосфере, причем наличие воздушных пузырьков непосредственно в потоке воды еще более увеличивает потери хлора.

Известен вихревой смеситель, содержащий корпус прямоугольного в плане сечения с пирамидальной нижней частью, трубопровод подачи исходной воды в нижнюю часть смесителя, узел подачи реагентов и сборный желоб с трубопроводом отвода воды, смешанной с реагентами. В пределах пирамидальной части смесителя установлено дополнительное смешивающее устройство в виде вертикальных перегородок - перегородчатый смеситель при скорости воды в проходах перегородчатой части 1 м/с (Блувштейн М.М. Повышение эффективности работы очистных сооружений водопровода. Изд. 2-е, перераб. и доп. - М.: Стройиздат, 1977, стр.51-54, рис.14). При очистке маломутных цветных вод, особенно зимой при низкой температуре обрабатываемой воды, вихревой смеситель с дополнительным смешивающим устройством обеспечивает требуемое качество смешения с реагентами и существенное повышение эффективности его работы.

Недостатками известного технического решения являются:

- высокая чувствительность гидравлических смесителей к изменению расходов и соответствующему изменению скорости протока воды, подаваемой на обработку, при этом достаточная эффективность перемешивания воды с реагентами не обеспечивается, что требует увеличения времени пребывания воды в смесителе, например, за счет использования дублирующих устройств или применения специальных установок для циркуляции воды;

- большие габариты устройства при относительно продолжительном процессе перемешивания воды с реагентами (до 3-х минут) с относительно низким коэффициентом объемного использования;

- отсутствие возможности регулировать интенсивность перемешивания воды с реагентами;

- низкая эффективность осветления маломутных цветных вод при отстаивании после смешивания с сернокислым алюминием, наиболее часто применяемым в качестве коагулянта, из-за образования свободной углекислоты, на пузырьках которой сорбируются хлопья взвеси, вызывая ее флотацию - всплывание хлопьев на поверхность, при этом хлопья становятся рыхлыми и менее прочными, со сниженными сорбционными свойствами;

- высокий уровень потерь хлора при необходимости, например, предварительного хлорирования обрабатываемой воды, что обусловлено испарением хлора со свободной поверхности за счет разности его парциального давления в воде и атмосфере.

Наиболее близким к изобретению по технической сущности и достигаемому техническому эффекту является вертикальный вихревой смеситель, содержащий корпус квадратного или круглого в плане сечения с пирамидальной или конической нижней частью, трубопровод подачи исходной воды в нижнюю часть смесителя, узел подачи реагентов и сборный желоб с трубопроводом отвода воды, смешанной с реагентами. Центральный угол между наклонными стенками смесителя составляет 30-45° (Журба М.Г., Соколов Л.И., Говорова Ж.М. Водоснабжение. Проектирование систем и сооружений. Т.2. Очистка и кондиционирование природных вод. Изд. 2-е, перераб. и доп. Учебн. пособие. - М.: Изд-во АСВ, 2004, стр.173, рис.13.20). Принцип работы вертикального смесителя определяется тем, что в нижней части за счет переменных, уменьшающихся по ходу движения скоростей потока жидкости возникает зона повышенной турбулентности. В этой зоне при соударении струй происходит активное перемешивание растворов реагентов с обрабатываемой водой. Основным достоинством вертикального смесителя является простота конструкции, поскольку в нем отсутствуют вращающиеся элементы, высокая надежность и, следовательно, простота эксплуатации при низкой энергоемкости процесса.

Недостатками известного технического решения являются:

- низкая эффективность перемешивания воды с реагентами, ухудшающаяся при снижении температуры обрабатываемой воды, что определяется, прежде всего, изменением ее вязкости и турбулентной активности потока в нижней части смесителя, при одновременном снижении растворяющей способности воды, что приводит, обычно, к существенному перерасходу реагентов;

- высокая чувствительность гидравлических смесителей к изменению расходов и соответствующему изменению скорости протока воды, подаваемой на обработку, при этом достаточная эффективность перемешивания воды с реагентами не обеспечивается, что требует увеличения времени пребывания воды в смесителе, например, за счет использования дублирующих устройств или применения специальных установок для циркуляции воды;

- большие габариты устройства при относительно продолжительном процессе перемешивания воды с реагентами (до 2-х минут) с относительно низким коэффициентом объемного использования;

- отсутствие возможности регулировать интенсивность перемешивания воды с реагентами;

- низкая эффективность осветления маломутных цветных вод при отстаивании после смешивания с сернокислым алюминием, наиболее часто применяемым в качестве коагулянта, из-за образования свободной углекислоты, на пузырьках которой сорбируются хлопья взвеси, вызывая ее флотацию - всплывание хлопьев на поверхность, при этом хлопья становятся рыхлыми и менее прочными, со сниженными сорбционными свойствами;

- высокий уровень потерь хлора при необходимости, например, предварительного хлорирования обрабатываемой воды, что обусловлено испарением хлора со свободной поверхности за счет разности его парциального давления в воде и атмосфере.

Задачей изобретения является создание нового смесителя, в котором повышение производительности и эффективности работы при сокращении времени перемешивания растворов компонентов с обрабатываемой водой, повышении коэффициента объемного использования, а также при исключении перерасхода реагентов в связи с изменением ее температуры и расхода, достигается за счет использования эффекта активного гидродинамического взаимодействия восходящего потока обрабатываемой воды с элементами, свободно перемещающимися в пределах камер, расположенных в нижней части смесителя.

Указанная задача решается следующим образом.

В известном вертикальном вихревом смесителе, содержащем корпус квадратного или круглого в плане сечения с пирамидальной или конической нижней частью, с центральным углом между наклонными стенками 30-45°, трубопровод подачи исходной воды в нижнюю часть смесителя, узел подачи реагентов и сборный желоб с трубопроводом отвода воды, смешанной с реагентами, в нижней части корпуса установлены камеры, отделенные друг от друга вертикальными стенками, в камерах размещены хаотично перемещающиеся элементы, снизу и сверху камер горизонтально закреплены решетки, ограничивающие высоту перемещения этих элементов, при этом элементы имеют неправильную форму со смещенным относительно оси вращения центром тяжести и выполнены из инертного материала с плотностью 1,10-1,25 кг/дм3.

Отличительными от прототипа признаками являются:

- в нижней части корпуса установлены камеры, отделенные друг от друга вертикальными стенками;

- в камерах размещены хаотично перемещающиеся элементы;

- снизу и сверху камер горизонтально закреплены решетки, ограничивающие высоту перемещения этих элементов;

- элементы имеют неправильную форму со смещенным относительно оси вращения центром тяжести;

- элементы выполнены из инертного материала с плотностью 1,10-1,25 кг/дм.

В нижней части корпуса установлены камеры, отделенные друг от друга вертикальными стенками, что позволяет относительно равномерно по площади поперечного сечения и объему камер распределить элементы, которые обеспечивают перемешивание обрабатываемой воды с реагентами.

В камерах размещены хаотично перемещающиеся элементы, что способствует интенсивному перемешиванию воды с реагентами не только за счет изменения гидравлических характеристик потока и образования вихрей при его расширении, но и за счет хаотичного перемещения вращающихся элементов внутри потока при соударении струй с этими элементами, причем интенсивное перемешивание обрабатываемой воды с реагентами обеспечивается только в определенной зоне - в нижней части смесителя, в то время как в верхней зоне должен проходить процесс агломерации хлопьев, что возможно только при относительно равномерной структуре восходящего потока.

Снизу и сверху камер горизонтально закреплены решетки, ограничивающие высоту перемещения этих элементов, ограничивающие высоту перемещения элементов, что при размерах прозоров решетки, меньших размеров элементов, размещенных в камерах, исключает неконтролируемое перемещение этих элементов в другие зоны смесителя.

Элементы имеют неправильную форму со смещенным относительно оси вращения центром тяжести, что исключает возникновение устойчивого равновесия и обеспечивает постоянное вращение этих элементов при гидродинамическом взаимодействии с восходящим потоком обрабатываемой воды.

Элементы выполнены из инертного материала с плотностью 1,10-1,25 кг/дм3, что, наряду с трением поверхностей этих элементов друг о друга, исключает существенное налипание загрязнений и изменение массы этих элементов. Плотность материала в пределах указанного диапазона позволяет удерживать вращающиеся и хаотично перемещающиеся элементы в средней части камер за счет воздействия на них скоростного напора при скорости потока на входе в камеры 1,5-2,0 м/с. При плотности материала меньшей 1,1 плотности воды, смешанной с вводимыми в нее компонентами, элементы будут концентрироваться в основном в верхней части камер и прижиматься к верхней решетке за счет воздействия на них скоростного напора потока воды, поступающей в смеситель. А при плотности материала большей 1,25 плотности воды, смешанной с вводимыми в нее компонентами, элементы будут находиться в основном в нижней части камер, поскольку скоростного напора будет недостаточно для взвешивания их в потоке воды.

Таким образом, обеспечивается причинно-следственная связь совокупности признаков заявляемого изобретения и достигаемого технического результата: повышение эффективности работы за счет сокращения времени перемешивания растворов компонентов с обрабатываемой водой, за счет повышения коэффициента объемного использования, а также за счет исключения перерасхода реагентов в связи с изменением температуры и расхода воды, что достигается повышением турбулентной активности потока в зоне расположения хаотично перемещающихся элементов.

Пример промышленной применимости изобретения.

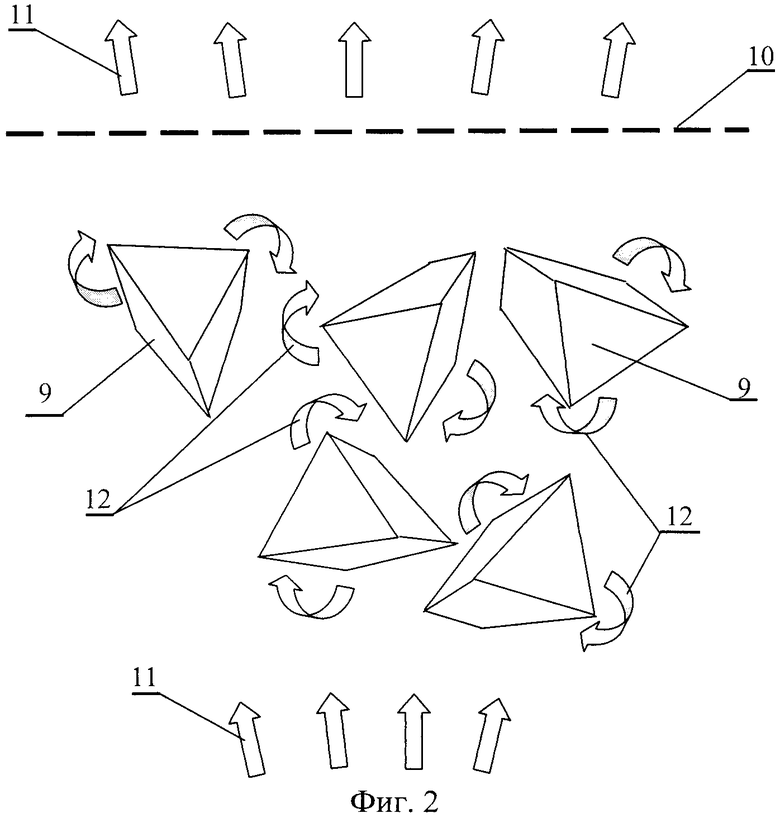

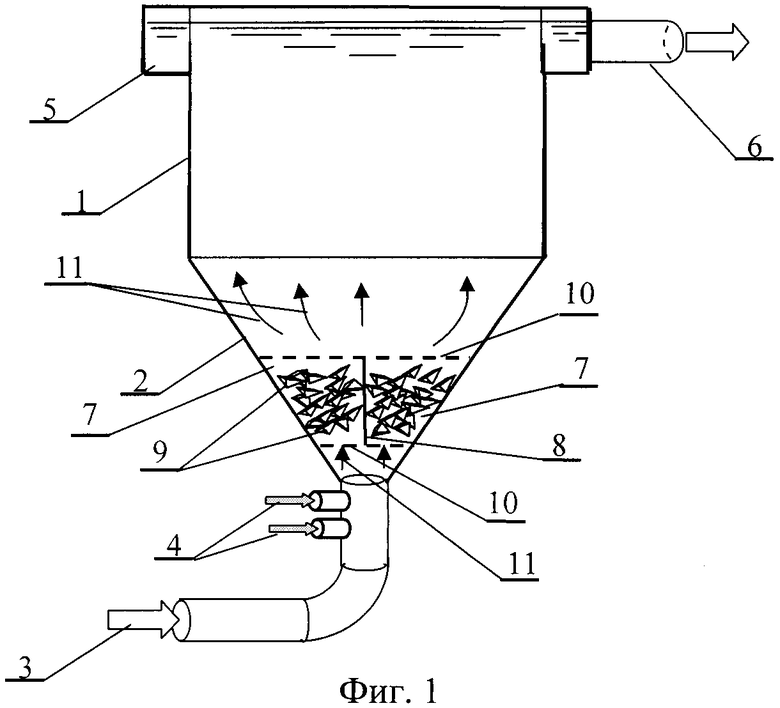

На фиг.1 схематически изображен вертикальный вихревой смеситель, на фиг.2 - фрагмент камеры, установленной в нижней части с размещенными в ней свободно перемещающимися элементами. Смеситель имеет корпус 1 квадратного или круглого в плане сечения с пирамидальной или конической нижней частью 2, с центральным углом между наклонными стенками 30-45°, трубопровод 3 подачи исходной воды в нижнюю часть 2 смесителя, узел 4 подачи реагентов и сборный желоб 5 с трубопроводом 6 отвода воды, смешанной с реагентами. В нижней пирамидальной части 2 корпуса 1 установлены камеры 7, отделенные друг от друга вертикальными стенками 8, в камерах 7 размещены свободно перемещающиеся элементы 9, снизу и сверху камер 7 закреплены горизонтальные решетки 10, ограничивающие высоту перемещения элементов 9. Стрелками 11 показано направление восходящего постепенно расширяющегося потока 11, проходящего через нижнюю горизонтальную решетку 10 в камеры 7 и за счет скоростного напора, обеспечивающего взвешивание свободно перемещающихся элементов 9 и их вращательное (показано стрелками 12) и поступательное перемещение в пределах камер 7.

Вертикальный вихревой смеситель работает следующим образом. При подаче обрабатываемой воды через трубопровод 3 образуется восходящий постепенно расширяющийся поток 11. Одновременно через узел 4 подачи реагентов в смеситель с помощью дозирующих устройств вводят, например, известковое молоко и раствор сернокислого алюминия. В нижней пирамидальной части 2 корпуса 1 установлены камеры 7, отделенные друг от друга вертикальными стенками 8. В камерах 7 помещены хаотично перемещающиеся элементы 9. Поток 11 воды и реагентов при скорости на входе в камеры 7 1,5-2,0 м/с, проходя через нижнюю горизонтальную решетку 10 в камеры 7, за счет скоростного напора взвешивает свободно перемещающиеся элементы 9 и обеспечивает их вращательное (показано стрелками 12) и поступательное перемещение в пределах камер 7. Причем элементы 9 должны иметь неправильную форму, например форму тетраэдра с неравными ребрами. Такая форма имеет смещенный центр тяжести относительно оси вращения элементов 9 и определяет их неустойчивое равновесие в любой момент времени. При постоянно изменяющейся площади элементов 9 по отношению к восходящему потоку 11 соответственно изменяется и величина активного давления на плоскости (грани тетраэдра) этих элементов 9, что обеспечивает интенсивное вращение элементов 9. При перемещении элементов 9 в верхнюю часть камер 7 скоростной напор, воздействующий на элементы 9, будет уменьшаться, поскольку снижается скорость восходящего, постепенно расширяющегося потока 11. В связи с этим элементы 9 будут стремиться вниз, где скорости выше, что обусловит изменение направленности их перемещения снова в верхнюю часть камер 7. Это, наряду с вращением элементов 9, обеспечивает и хаотичное возвратно-поступательное перемещение и, следовательно, повышение турбулентной активности потока, а значит и соответствующее повышение эффективности перемешивания воды с реагентами. Причем при увеличении расхода воды, подаваемой через трубопровод 3, и соответствующем увеличении скорости восходящего потока 11 повышается и интенсивность вращения элементов 9 и, следовательно, эффективность перемешивания воды с реагентами не снижается. Поэтому вертикальный вихревой смеситель со свободно перемещающимися элементами 9 в нижней пирамидальной части 2 является более устойчивым к изменениям расхода воды, подаваемой на обработку. В связи с этим и качество смешения в таком смесителе может существенно улучшаться, в том числе при низкой температуре воды и при существенном увеличении производительности.

Размещение камер 7 в нижней пирамидальной части 2 смесителя обеспечивает интенсивное перемешивание обрабатываемой воды с реагентами только в определенной рабочей зоне, в то время как в верхней зоне корпуса 1 должен обеспечиваться процесс агломерации хлопьев, что возможно только при относительно равномерной структуре восходящего потока. Разделение камер 7 вертикальными стенками 8 позволяет относительно равномерно по площади поперечного сечения и объему этих камер 7 распределить элементы 9, которые обеспечивают перемешивание обрабатываемой воды с реагентами. Снизу и сверху камер 7 горизонтально закреплены решетки 10, ограничивающие высоту перемещения элементов 9. При этом размеры прозоров решеток 10 должны быть меньше размеров элементов 9, размещенных в камерах 7, что позволяет исключить неконтролируемое перемещение этих элементов 9 в другие зоны смесителя.

При этом элементы 9 должны быть выполнены из материала с плотностью, близкой к плотности перемешиваемого раствора (воды и реагентов), например из полистирола марки ПСС (ГОСТ 20282-74), плотность которого составляет 1,10 кг/дм3. Элементы 9 могут выполняться и из полиуретана, имеющего плотность 1,21 кг/дм3. Полистиролы и полиуретаны не влияют на органолептические и другие свойства воды, их допустимо использовать в системах водоснабжения (Шефтель В.О. Санитарно-гигиеническая характеристика синтетических материалов, применяемых в системах водоснабжения // Обзорная информация №2, - М.: ЦБНТИ Минводхоза СССР, стр.22-26, 68-69). Эти материалы можно считать инертными по отношению к загрязнениям, содержащимся в воде. Это, наряду с трением поверхностей элементов 9 друг о друга, исключает существенное налипание загрязнений и изменение массы этих элементов 9. Плотность материала, из которого выполнены элементы 9, в пределах указанного диапазона (1,10-1,25 кг/дм3) обеспечивает возможность удерживать их в средней части камер 7 за счет воздействия на элементы 9 скоростного напора при скорости потока воды на входе в камеры 1,5-2,0 м/с. При меньшей плотности материала элементы 9 будут концентрироваться в основном в верхней части камер 7 и прижиматься к верхней решетке 10 за счет воздействия на них скоростного напора потока воды, поступающей в смеситель. А при плотности материала большей 1,25 кг/дм3 элементы 9 будут находиться в основном в нижней части камер 7, поскольку скоростного напора будет недостаточно для взвешивания их в потоке воды.

Таким образом, в камерах 7 перемешивание реагентов с обрабатываемой водой обусловливается не только за счет гидравлической структуры постепенно расширяющегося потока 11 в нижней пирамидальной части 2 смесителя, но и за счет эффекта активного гидродинамического взаимодействия восходящего потока 11 обрабатываемой воды с элементами 9, свободно перемещающимися в пределах камер 7. При этом интенсивность вращения элементов 9 увеличивается при повышении скорости восходящего потока, за счет этого эффекта обеспечивается требуемое качество смешения растворов компонентов с обрабатываемой водой как при повышении производительности смесителя, так и при сокращении времени перемешивания. Эффективность работы смесителя будет оставаться достаточно высокой и при снижении температуры обрабатываемой воды, что исключает перерасход реагентов. Эксплуатация смесителя, в котором для перемешивания используются произвольно и хаотично перемещающиеся элементы 9, не требующие дополнительных энергозатрат, упрощается, при этом отпадает необходимость частых ремонтов и перерывов в работе, что определяет высокую надежность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОДЫ | 2004 |

|

RU2259954C1 |

| СПОСОБ ВВЕДЕНИЯ КОАГУЛЯНТА В ПРОЦЕССЕ ВОДОПОДГОТОВКИ | 2017 |

|

RU2657903C1 |

| ПЛАВАЮЩИЙ ВОДОЗАБОР-ОСВЕТЛИТЕЛЬ | 2006 |

|

RU2310726C1 |

| Способ очистки природных и сточных вод | 2019 |

|

RU2701932C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ВОДЫ ПОСРЕДСТВОМ ИНТЕГРИРОВАННЫХ БАЛЛАСТИРОВАННОЙ ФЛОКУЛЯЦИИ И ДЕКАНТАЦИИ И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2018 |

|

RU2769124C2 |

| Способ и устройство пуска горизонтального интенсифицированного осветлителя с рециркуляцией шлама | 2024 |

|

RU2831370C1 |

| СТАНЦИЯ ВОДОПОДГОТОВКИ | 2006 |

|

RU2328454C2 |

| ОСВЕТЛИТЕЛЬ-ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 2007 |

|

RU2339425C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫСОКОЦВЕТНЫХ ВОД | 1999 |

|

RU2157345C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ | 2014 |

|

RU2570459C1 |

Изобретение относится к области коммунального хозяйства, в частности к обработке природных и сточных вод, и служит для равномерного распределения растворов реагентов в массе обрабатываемой воды. Смеситель имеет камеры. Камеры отделены друг от друга вертикальными стенками. В камерах размещены хаотично перемещающиеся элементы. Элементы имеют неправильную форму со смещенным относительно оси вращения центром тяжести. Элементы выполнены из инертного материала с плотностью 1,10-1,25 кг/дм3. Технический результат состоит в повышении турбулентной активности потока в зоне перемешивания, в повышении эффективности перемешивания с растворами реагентов. 2 ил.

Вертикальный вихревой смеситель, содержащий корпус квадратного или круглого в плане сечения, с пирамидальной или конической нижней частью, с центральным углом между наклонными стенками 30-45°, трубопровод подачи исходной воды в нижнюю часть смесителя, узел подачи реагентов и сборный желоб с трубопроводом отвода воды, смешанной с реагентами, отличающийся тем, что в нижней части корпуса установлены камеры, отделенные друг от друга вертикальными стенками, в камерах размещены хаотично перемещающиеся элементы, снизу и сверху камер горизонтально закреплены решетки, ограничивающие высоту перемещения этих элементов, при этом элементы имеют неправильную форму со смещенным относительно оси вращения центром тяжести и выполнены из инертного материала с плотностью 1,10-1,25 кг/дм3.

| Журба М.Г | |||

| и др | |||

| Водоснабжение | |||

| Проектирование систем и сооружений М.: Издательство АСВ, 2004, с.173, рис.13.20 | |||

| Смеситель | 1979 |

|

SU850188A1 |

| Устройство для перемешивания жидкостей | 1983 |

|

SU1147426A1 |

| НАСАДКА ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1996 |

|

RU2124941C1 |

| DE 4118754 A1, 10.12.1992. | |||

Авторы

Даты

2008-01-27—Публикация

2006-04-04—Подача