Изобретение относится к газовой, нефтеперерабатывающей и химической промышленности, в частности к устройствам взрывозащиты встроенного электрооборудования компрессорной установки для транспортировки взрывоопасных газов.

Известны устройства взрывозащиты встроенного электрооборудования компрессорной установки для транспортировки взрывоопасных газов, содержащей компрессор с электромагнитными опорными и упорным подшипниками и двухступенчатыми газодинамическими уплотнениями, приводной двигатель и заключенную в кожух приводную муфту, с видом взрывозащиты «заполнение или продувка оболочки под избыточным давлением», включающие защитные оболочки электрооборудования; систему подачи защитного газа в защитные оболочки электрооборудования, в состав которой входят устройства для отбора защитного газа от источника, расположенного вне взрывоопасной зоны установки, и для продувки защитных оболочек на режимах предпусковой продувки и всех видов остановов компрессорной установки; систему контрольно-измерительных приборов, подключенную к системе автоматического управления установки (см. Шайхутдинов А.З., Соколовский М.И., Саков Ю.Л., Варин В.В., Яновский В.А., Логунов С.Б., Сарычев А.П., Спирин А.В., Носков А.В. Создание нагнетателя НЦ-16М «Урал» с электромагнитным подвесом и сухими уплотнениями//Компрессорная техника и пневматика. М.: 2003, №6, с.3-6) [1]; Гузельбаев Я.З., Андрианов А.В., Сидоров В.П., Страхов Г.П. Конструкция электромагнитных подшипников системы магнитного подвеса ротора нагнетателей для газоперекачивающих агрегатов ГПА-16 «Волга», ГПА-12 «Урал»//Сборник научных трудов. «Проектирование и исследование компрессорных машин», Вып.4. Казань, 1999, с.251-256) [2].

Известное устройство [2] не обеспечивает должной надежности взрывозащиты встроенного электрооборудования, а значит, и компрессорной установки в целом, поскольку им не предусмотрен контроль разности давлений между защитными оболочками электрооборудования и вторыми ступенями газодинамических уплотнений, вследствие чего не выполняется условие надежности поддержания соответствующего значения избыточного давления в указанной зоне, при этом не исключается опасность проникновения взрывоопасной среды в защитные оболочки электрооборудования из отсека двигателя через кожух приводной муфты и фрикционного искрообразования. Кроме того, при возникновении сбоев в процессе подачи защитного газа в защитные оболочки электрооборудования аварийный останов осуществляется с выбегом ротора при отсутствии продувки защитных оболочек, обеспечивающей их взрывозащиту.

Исходя из изложенного выше, основная техническая задача, на решение которой направлено настоящее изобретение, заключается в повышении надежности взрывозащиты встроенного электрооборудования компрессорной установки для транспортировки взрывоопасных газов, а значит, и в повышении надежности компрессорной установки в целом. Кроме того, экономится электроэнергия, затрачиваемая на приводной электродвигатель компрессора, обеспечивающего забор и подачу защитного газа от источника, расположенного вне взрывоопасной зоны.

Указанная техническая задача решается благодаря созданию устройства взрывозащиты встроенного электрооборудования компрессорной установки для транспортировки взрывоопасных газов, содержащей центробежный компрессор с электромагнитными опорными и упорным подшипниками, основными элементами которых являются электромагниты, и двухступенчатыми газодинамическими уплотнениями, приводной двигатель и заключенную в кожух приводную муфту, которое включает защитные оболочки электрооборудования; систему подачи защитного газа в защитные оболочки электрооборудования, в состав которой входят устройства для отбора защитного газа от источника, расположенного вне взрывоопасной зоны установки, и для продувки защитных оболочек на режимах предпусковой продувки и всех видов остановов компрессорной установки и систему контрольно-измерительных приборов, подключенную к системе автоматического управления установки, но в котором в соответствии с изобретением

- приводной двигатель размещен в защитном кожухе;

- на каждом электромагните электромагнитных опорных и упорного подшипников установлен датчик температуры;

- на приводной муфте расположена втулка, между втулкой и кожухом приводной муфты имеется уплотнительное кольцо, при этом втулка и кольцо выполнены из материалов, исключающих фрикционное искрообразование, например в кожухе муфты с зазором относительно стальной втулки, напрессованной на приводной муфте, может быть установлено бронзовое уплотнительное кольцо;

- система подачи защитного газа в защитные оболочки электрооборудования дополнительно содержит оборудование для отбора защитного газа от компрессора приводного двигателя и охлаждения его перед продувкой защитных оболочек электрооборудования на рабочих режимах установки, при этом в состав указанного оборудования могут входить воздухоохладитель, фильтр, регулятор давления, датчики давления и температуры, трубопроводы подачи воздуха;

- на линии подачи защитного газа система снабжена распределительным устройством для развязки потоков защитного газа, поступающего от источника газа, расположенного вне взрывоопасной зоны установки, и от компрессора приводного двигателя, причем данное устройство может быть выполнено в виде коллектора-распределителя, снабженного двумя обратными клапанами с противоположной пропускной способностью по защитному газу и датчиком контроля давления;

- система контрольно-измерительных приборов включает датчики контроля разности давлений между защитными оболочками электрооборудования и вторыми ступенями газодинамических уплотнений, датчики контроля расхода или давления на выходах из защитных оболочек электрооборудования;

- предусмотрена система предотвращения проникновения взрывоопасного газа в защитные оболочки электрооборудования через защитный кожух двигателя и кожух приводной муфты, выполненная в виде вентиляционной системы пространства под защитным кожухом двигателя и кожухом приводной муфты; данная система может включать, по крайней мере, один вентилятор для продувки защитного кожуха приводного двигателя и дисковый элемент для вентиляции пространства под кожухом приводной муфты, причем кожух муфты содержит переходник со встроенным лабиринтным уплотнением и открытым всасывающим патрубком.

Таким образом, техническая задача повышения эффективности взрывозащиты встроенного электрооборудования компрессорной установки для транспортировки взрывоопасного газа, а следовательно, и надежности ее работы решается за счет использования в устройстве по заявляемому изобретению совокупности существенных признаков, необходимых и достаточных для достижения качественно нового положительного технического эффекта.

Наличие защитного кожуха приводного двигателя и системы предотвращения проникновения взрывоопасного газа в защитные оболочки электрооборудования через защитный кожух приводного двигателя и кожух приводной муфты, содержащей устройства для вентиляции пространства под защитным кожухом двигателя и кожухом муфты, например, по крайней мере, один вентилятор для продувки защитного кожуха приводного двигателя и дисковый элемент приводной муфты, кожух которой снабжен переходником со встроенным лабиринтным уплотнением и открытым всасывающим патрубком, обеспечивают избыточное давление под защитным кожухом двигателя и кожухом муфты, препятствующее попаданию извне (из взрывоопасной зоны) взрывоопасного газа. В случае попадания взрывоопасного газа под защитный кожух приводного двигателя и кожух приводной муфты продувка кожуха двигателя, по крайней мере, одним вентилятором и вентиляция пространства под кожухом муфты благодаря наличию дискового элемента и переходника со встроенным лабиринтным уплотнением и открытым всасывающим патрубком резко снижает нижний концентрационный предел воспламенения (НКПВ), поскольку при вентилировании взрывоопасный газ вместе с воздухом выбрасывается в атмосферу, что является одной из составляющих обеспечения надежной взрывозащиты.

Кроме того, наличие, например, запрессованного в кожухе муфты бронзового уплотнительного кольца, установленного с зазором относительно напрессованной на муфте стальной втулки, исключает фрикционное искрообразование, так как втулка и кольцо изготовлены из материалов, при фрикционном взаимодействии которых искр не образуется.

Наличие системы подачи защитного газа (воздуха) в защитные оболочки электрооборудования, содержащей средства для отбора защитного газа от компрессора приводного двигателя и охлаждения его перед продувкой, в частности, воздухоохладителя, датчиков давления и температуры, трубопроводов подачи воздуха, регулятора давления, коллектора-распределителя с двумя обратными клапанами с противоположной пропускной способностью по защитному газу и датчиком контроля давления существенно отличает заявляемое устройство от прототипа и других устройств аналогичного назначения, известных из уровня техники. Преимущество состоит в том, что упомянутая выше система (совместно с системой подачи защитного газа в защитные оболочки электрооборудования, в состав которой входят устройства для отбора защитного газа от источника, расположенного вне взрывоопасной зоны установки, и для продувки защитных оболочек на режимах предпусковой продувки и всех видов остановов компрессорной установки) позволяет осуществить комбинированную подачу защитного газа в защитные оболочки встроенного электрооборудования, а именно на режимах предпусковой продувки и всех видов остановов компрессорной установки обеспечить подачу защитного газа по известной схеме, например от компрессора или вентилятора, приводимого во вращение специальным электродвигателем, с забором защитного газа вне взрывоопасной зоны, а на рабочих режимах компрессорной установки выполнить подачу предварительно охлажденного в воздухоохладителе и должным образом подготовленного защитного газа от компрессора приводного двигателя. Обычно защитный газ отбирается от компрессора приводного двигателя с давлением, превышающим номинальное значение, охлаждается воздухоохладителем, при этом регулятором давления, установленным перед коллектором-распределителем, и дросселями, установленными на выходах защитных оболочек, обеспечиваются номинальные значения расходов и давлений защитного газа в защитных оболочках, подводящих и отводящих трубопроводах. Наличие в коллекторе-распределителе двух саморегулируемых обратных клапанов с противоположной пропускной способностью обеспечивает развязку потоков защитного газа, поступающего от двух источников - специального компрессора или вентилятора, расположенного вне взрывоопасной зоны установки, и от компрессора приводного двигателя, а также исключает резкие изменения ("провалы") давлений в защитных оболочках при переключениях источников защитного газа. При этом переключение источников защитного газа осуществляется автоматически по сигналам датчика контроля давления защитного газа в коллекторе-распределителе.

Таким образом, при длительной работе компрессора, когда возможно образование взрывоопасной смеси, осуществляется надежная взрывозащита встроенного электрооборудования на протяжении всего рабочего цикла, при этом вентилятор или компрессор включаются на короткий промежуток времени на запусках и остановах, что намного увеличивает ресурс и надежность их работы, а следовательно, и надежность взрывозащиты. Кроме того, экономится электроэнергия.

Наличие в системе контрольно-измерительных приборов датчиков контроля разности давлений между защитными оболочками электрооборудования и вторыми ступенями газодинамических уплотнений, а также датчиков контроля расхода или давления защитного газа на выходах из защитных оболочек электрооборудования обеспечивает возможность непрерывного измерения значений разности давлений, расхода или давления и в случае снижения этих значений до величин ниже заданных возможность останова компрессорной установки и отключения напряжения питания электромагнитов электромагнитных опорных и упорного подшипников, в результате чего исключается проникновение взрывоопасного газа в защитные оболочки электрооборудования и обеспечивается его надежная взрывозащита.

Снабжение каждого из электромагнитов датчиком температуры обеспечивает автоматическую защиту изоляции соединительных кабелей и проводов при недостаточном охлаждении электромагнитов защитным газом и превышении установленных значений температуры благодаря останову компрессорной установки и отключению напряжения питания электромагнитов.

Приведенные существенные отличительные признаки являются новыми, поскольку в существующем уровне техники отсутствует техническое решение, в котором поставленная техническая задачи решалась бы за счет подобного сочетания аналогичных признаков, и соответствующими условию изобретательского уровня, так как заявленное сочетание существенных отличительных признаков отсутствует в технических решениях существующего уровня техники, неочевидно для квалифицированного специалиста в данной области техники и является необходимым и достаточным для достижения качественно нового по сравнению с существующим уровнем техники положительного технического эффекта.

На фиг.1а, 1б представлена схема предпочтительного примера осуществления устройства взрывозащиты, соответствующего изобретению.

На фиг.2 схематически представлен алгоритм управления при пуске компрессорной установки.

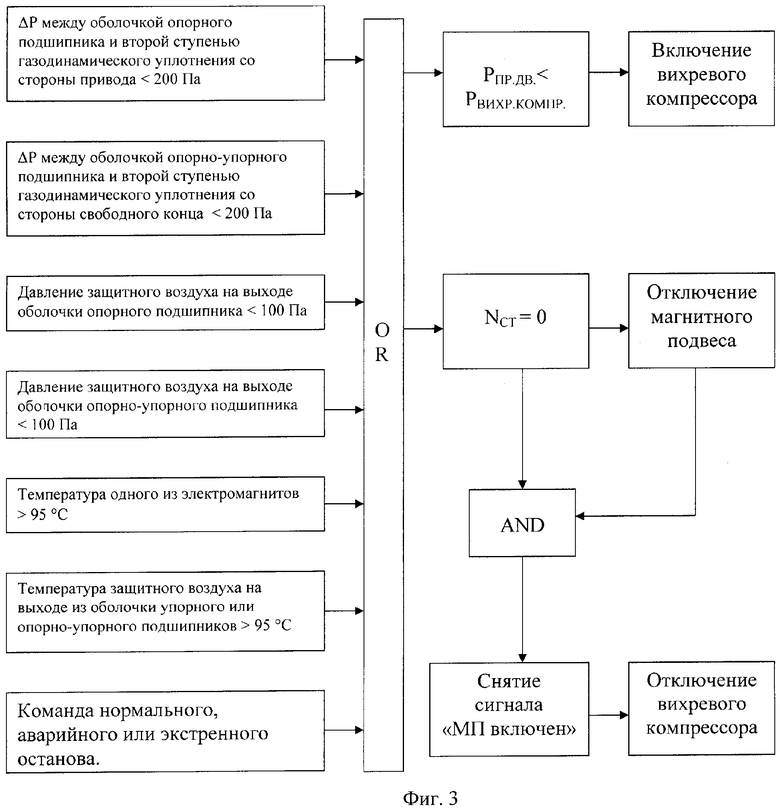

На фиг.3 схематически представлен алгоритм управления нормальным, аварийным и экстренным остановом компрессорной установки.

Схематически представлен предпочтительный пример осуществления устройства, фиг.1а, 1б, по изобретению, обеспечивающего взрывозащиту встроенного электрооборудования компрессорной установки для транспортировки взрывоопасного газа, включающей компрессор 1, заключенные в защитные кожухи приводной газотурбинный двигатель 2 и приводную муфту 3, передающую крутящий момент ротору компрессора от газотурбинного двигателя 2, двухступенчатые газодинамические уплотнения 4, причем компрессор 1 оснащен опорными и упорным электромагнитными подшипниками 5.

Устройство включает защитные оболочки 6 электрооборудования, роль которых выполняют подшипниковые камеры системы магнитного подвеса ротора компрессора 1; систему подачи защитного газа (воздуха) в защитные оболочки электрооборудования, в состав которой входит фильтр 20, вихревой воздушный компрессор 7 для отбора защитного газа от источника, расположенного вне взрывоопасной зоны установки, и для продувки защитных оболочек 6 на режимах предпусковой продувки и всех видов остановов компрессорной установки, а также средства для отбора защитного газа от компрессора приводного двигателя 2 и охлаждения его перед продувкой защитных оболочек 6 электрооборудования на рабочих режимах установки, включая фильтр 21, регулятор давления 22, коллектор-распределитель 8 с двумя обратными клапанами 23, 24 с противоположной пропускной способностью и датчиком контроля давления 25, датчики расхода или давления 26, 27, датчики температуры 28, 29, 30, 31, 32, воздушный охладитель 9, трубопроводы подачи воздуха 10, 11; систему контрольно-измерительных приборов, подключенную к системе автоматизированного управления установки, включающую датчики контроля разности давлений 33, 34 между защитными оболочками 6 электрооборудования и вторыми ступенями газодинамических уплотнений и датчики контроля расхода или давления 26, 27 на выходах из защитных оболочек 6 электрооборудования; дроссели 35 и 36; систему предотвращения проникновения взрывоопасного газа в защитные оболочки 6 электрооборудования через защитный кожух 12 приводного двигателя и кожух 13 приводной муфты, включающую вентиляторы 14 для продувки защитного кожуха 12 приводного двигателя, при этом приводная муфта 3 снабжена дисковым элементом 15, обеспечивающим избыточное давление под кожухом 13 муфты с переходником со встроенным лабиринтным уплотнением 16 и открытым всасывающим патрубком 17. На приводной муфте 3 установлена втулка 18, между втулкой и кожухом 13 приводной муфты 3 расположено уплотнительное кольцо 19, причем втулка и кольцо выполнены из материалов, исключающих фрикционное искрообразование.

Предлагаемое устройство защиты встроенного электрооборудования компрессорной установки для транспортировки взрывоопасных газов работает следующим образом.

При выполнении предпусковых условий, предусмотренных алгоритмом, фиг.2, запуска компрессорной установки, системой автоматизированного управления установки включают приводной электродвигатель 16 вихревого компрессора 7 производительностью не менее 5 м3/мин с повышением давления до 1200 Па. При этом под действием давления воздуха обратный клапан 23 открывается, а обратный клапан 24 закрывается, и защитный воздух поступает в защитные оболочки 6.

В течение 180 секунд выполняется предпусковая продувка защитных оболочек 6 и трубопроводов 10, 11 с целью не менее чем пятикратного обмена среды в защитных оболочках 6 и трубопроводах 10, 11. При достижении соответствия значений защитных параметров заданным величинам, а именно:

- разности давлений между защитной оболочкой 6 опорного подшипника 5 и второй ступенью газодинамического уплотнения 4 со стороны привода 2 более 250 Па;

- разности давлений между защитной оболочкой 6 опорно-упорного подшипника и второй ступенью газодинамического уплотнения 4 со стороны свободного конца более 250 Па;

- расхода на выходе защитной оболочки 6 опорного подшипника 5 не менее 2 м3/мин или давления более 150 Па;

- расхода на выходе защитной оболочки 6 опорно-упорного подшипника не менее 3 м3/мин или давления более 150 Па,

подается напряжение питания на электромагниты упорного и опорных подшипников 5, в результате чего ротор центробежного компрессора 1 «взвешивается» и в дальнейшем его положение в зазорах страховочных подшипников постоянно регулируется системой управления электромагнитными подшипниками 5, обеспечивая зазор между ротором и страховочными подшипниками. При получении информации «магнитный подвес включен» и значениях контролируемых вертикальных зазоров между ротором и страховочными подшипниками более 400 мкм, свидетельствующих о том, что ротор «взвешен», система автоматизированного управления выдает команду на пуск приводного двигателя 2. По мере набора оборотов приводным двигателем 2 давление воздуха, отбираемого от компрессора 1 приводного двигателя 2, в трубопроводе 10 увеличивается. Защитный воздух охлаждается в воздушном охладителе 9. При наладке регулятором давления 22 устанавливаются номинальные значения расхода и давления, обеспечивающие взрывозащиту и охлаждение электромагнитов подшипников 5, причем давление в коллекторе-распределителе 8 контролируется датчиком давления 25, а температура - датчиком температуры 30. При достижении двигателем 2 2000-3000 об/мин давление воздуха в трубопроводе 10 сравнивается с давлением воздуха в трубопроводе 11 и начинает превышать его, в результате чего обратный клапан 24 постепенно открывается, а обратный клапан 23 плавно закрывается, благодаря чему исключаются резкие изменения давлений в защитных оболочках 6. При этом по значению давления датчика 25 система автоматизированного управления компрессорной установки отключает электродвигатель 16 вихревого компрессора 7. При дальнейшем повышении оборотов до рабочих (3600÷5300) давление защитного воздуха от компрессора 1 приводного двигателя 2, контролируемое датчиком 25, достигает заданной величины, когда обеспечиваются оптимальные значения давлений в защитных оболочках 6, заданный расход и температура защитного воздуха. Таким образом, на рабочих режимах (при оборотах приводного двигателя 2 более 3600 об/мин) взрывозащита и охлаждение встроенного электрооборудования осуществляется воздухом, отбираемым от компрессора 1 приводного двигателя 2 до тех пор, пока осуществляется транспортировка взрывоопасного газа. Величина расхода и давления воздуха в системе подачи защитного воздуха может корректироваться с помощью регулятора давления 22 и дросселей 35 и 36, установленных на выходах воздуха из защитных оболочек 6. При снижении параметров взрывозащиты ниже установленных система автоматизированного управления компрессорной установки выдает оператору сигналы «предупреждение», а при достижении аварийных значений (уставок) выдается команда на «нормальный», «аварийный» или «экстренный» останов компрессорной установки, фиг.3. Обороты приводного двигателя 2 при этом снижаются, давление в системе подачи защитного газа (воздуха) уменьшается, а при достижении давления в коллекторе-распределителе 8, контролируемого датчиком 25, меньше установленного, система автоматизированного управления компрессорной установки выдает команду на включение вихревого компрессора 7. Так как теперь давление воздуха, подаваемого вихревым компрессором 7, превышает давление воздуха, отбираемого от компрессора 1 приводного двигателя 2, обратный клапан 24 плавно открывается, а клапан 23 закрывается, чем обеспечивается подача защитного воздуха в оболочки 6 до прекращения вращения ротора компрессора 1 установки и отключения напряжения питания электромагнитов, электромагнитных опорных и упорного подшипника 5, после чего вихревой компрессор 7 отключается системой автоматизированного управления установки.

В соответствии с изобретением с целью предупреждения образования подшипниковых токов в процессе работы при наличии напряжения питания на электромагнитах исключается замкнутый проводящий контур. Замкнутый электрический контур имеет место только при остановленной машине или при выбеге ротора на страховочных подшипниках. При этом электромагниты электромагнитных опорных и упорного подшипников 5 обесточены, а в момент «взвешивания» ротор не вращается. Кроме того, для предотвращения проникновения взрывоопасного газа в защитные оболочки 6 встроенного электрооборудования из взрывоопасного помещения защитный кожух 12 приводного двигателя 2 и кожух 13 приводной муфты 3 постоянно вентилируются, а воздух из пространства под защитными кожухами 12, 13 приводного двигателя 2 и приводной муфты 3 отводится за пределы взрывоопасной зоны.

Последовательность действий, обеспечивающих взрывозащиту электрооборудования согласно алгоритмам, реализуемым системой автоматизированного управления компрессорной установки, осуществляется на всех режимах работы компрессорной установки. При таких условиях в случае любого нарушения алгоритма или в случае отклонений от заданных значений пуск компрессорной установки окажется невозможным, а на рабочих режимах последует останов со снятием напряжения питания с электромагнитов электромагнитных опорных и упорного подшипников 5, что полностью обеспечивает надежную взрывозащиту встроенного электрооборудования на протяжении всего цикла функционирования установки.

Таким образом, использование настоящего изобретения обеспечивает повышение надежности взрывозащиты встроенного электрооборудования компрессорной установки для транспортировки взрывоопасных газов, а следовательно, и надежности работы компрессорной установки в целом. Кроме того, экономится электроэнергия, затрачиваемая на приводной электродвигатель вихревого компрессора, обеспечивающего забор и подачу защитного газа от источника, расположенного вне взрывоопасной зоны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЗРЫВОЗАЩИТЫ ВСТРОЕННОГО ЭЛЕКТРООБОРУДОВАНИЯ КОМПРЕССОРНОЙ УСТАНОВКИ ДЛЯ ТРАНСПОРТИРОВКИ ВЗРЫВООПАСНЫХ ГАЗОВ | 2005 |

|

RU2303176C1 |

| Система взрывозащиты электрооборудования | 1988 |

|

SU1528684A1 |

| Устройство управления системы взрывозащиты электрооборудования | 1989 |

|

SU1641703A1 |

| КОМПЛЕКС СПЕЦИАЛЬНОЙ АВТОМАТИКИ ВЗРЫВОЗАЩИТЫ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2012 |

|

RU2515581C2 |

| СПОСОБ СОХРАНЕНИЯ ВЗРЫВОЗАЩИТЫ НЕВЗРЫВОЗАЩИЩЕННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПРИ УТЕЧКАХ ТОПЛИВНОГО ГАЗА В ОТСЕКЕ ГАЗОТУРБИННОЙ УСТАНОВКИ И ЗАЩИТНОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2789768C1 |

| Устройство управления системы взрывозащиты электрооборудования | 1989 |

|

SU1710443A2 |

| Система взрывозащиты и охлаждения электрооборудования | 1988 |

|

SU1572927A2 |

| Способ взрывозащиты силовых электроустановок | 1982 |

|

SU1291702A1 |

| Устройство управления системы взрывозащиты электрооборудования | 1989 |

|

SU1641704A1 |

| Способ взрывозащиты электрооборудования и устройство для его осуществления | 1981 |

|

SU1247556A1 |

Изобретение относится к газовой, нефтеперерабатывающей и химической промышленности, в частности к устройствам взрывозащиты встроенного электрооборудования компрессорной установки для транспортировки взрывоопасных газов. Устройство обеспечивает взрывозащиту встроенного электрооборудования компрессорной установки для транспортировки взрывоопасных газов и повышение эффективности взрывозащиты встроенного электрооборудования компрессорной установки в течение всего рабочего цикла, при этом экономится электроэнергия, затрачиваемая на приводной электродвигатель специального компрессора, который обеспечивает забор и подачу защитного газа от источника, расположенного за пределами взрывоопасной зоны. 4 з.п.ф-лы, 3 ил.

причем приводной двигатель размещен в защитном кожухе, на каждом электромагните электромагнитных подшипников установлен датчик температуры, на приводной муфте установлена втулка, между втулкой и кожухом приводной муфты расположено уплотнительное кольцо, причем втулка и кольцо выполнены из материалов, исключающих фрикционное искрообразование,

система подачи защитного газа в защитные оболочки электрооборудования дополнительно содержит средства для отбора защитного газа от компрессора приводного двигателя и охлаждения его перед продувкой защитных оболочек электрооборудования на рабочих режимах установки, а на линии подачи защитного газа система снабжена распределительным устройством для развязки потоков защитного газа, поступающего от источника газа, расположенного вне взрывоопасной зоны установки, и от компрессора приводного двигателя, система контрольно-измерительных приборов включает датчики контроля разности давлений между защитными оболочками электрооборудования и вторыми ступенями газодинамических уплотнений, датчики контроля расхода или давления на выходах из защитных оболочек электрооборудования, предусмотрена система предотвращения проникновения взрывоопасного газа в защитные оболочки электрооборудования через защитный кожух двигателя и кожух приводной муфты, выполненная в виде вентиляционной системы пространства под защитным кожухом двигателя и кожухом приводной муфты.

| Система аварийной защиты компрессорной станции | 1988 |

|

SU1634828A1 |

| УСТАНОВКА ПОДГОТОВКИ ИМПУЛЬСНОГО ГАЗА ДЛЯ ПНЕВМОСИСТЕМ ЗАПОРНО-РЕГУЛИРУЮЩИХ УСТРОЙСТВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2002 |

|

RU2209365C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА ПРИ НАЛИЧИИ УЧАСТКОВ С ПОНИЖЕННЫМИ ДОПУСТИМЫМИ ДАВЛЕНИЯМИ ГАЗА | 2003 |

|

RU2238474C1 |

| АВТОНОМНЫЙ ГАЗОПЕРЕКАЧИВАЮЩИЙ ЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 2004 |

|

RU2256821C1 |

| DE 3531555 C1, 12.02.1987 | |||

| УСТАНОВКА ДЛЯ ЭКСТРУЗИОННОГО ФОРМОВАНИЯ ПЛАСТИЧЕСКОЙ ОБОЛОЧКИ | 2011 |

|

RU2570445C2 |

Авторы

Даты

2008-01-27—Публикация

2006-02-15—Подача