Данное изобретение касается экструзионной установки для экструзионного формования пластической оболочки вокруг трубчатой структуры.

В частности, одной областью применения настоящего изобретения является область гибких труб, применяемых в нефтехимической промышленности и содержащих по меньшей мере одну полимерную оболочку. Такие гибкие трубы, преимущественно те, в которых не предусмотрено сцепление, описаны в нормативных документах API 17J и API RP 17В Американского института нефти (American Petroleum Institute).

Известные установки позволяют продольно покрывать цилиндрические объекты пластической оболочкой. Данные установки содержат шнековый экструдер и кольцевую экструзионную головку, через которую проходит подлежащий покрытию продольный цилиндрический объект. Пластический материал в форме гранул хранят впереди шнекового экструдера, например в бункере, и затем их вводят в шнековый экструдер. В шнековом экструдере с регулируемой температурой пластический материал размягчается и/или расплавляется под действием сдвигового деформирования и нагревания, когда его последовательно перемещают внутри вдоль шнекового экструдера к экструзионной головке. На выходе из экструдера данный пластический материал превращается в вязкую однородную фазу. Многие термопластические материалы, например ПВХ материалы (поливинилхлориды) или полиэтилены, могут, таким образом, быть преобразованы в данных установках в такое состояние, при котором они могут покрывать продольные объекты. Что касается экструзионной головки, то она содержит оправку, по существу покрытую цилиндрическим телом, которые образуют пластифицирующий цилиндр для формирования кольцевой камеры между внутренней стенкой упомянутого тела и упомянутой оправкой. Кольцевая камера имеет входную часть, в которой тело и оправка связаны вместе, а в противоположном конце - выходную часть, которая снабжена инструментальной оснасткой, составляющей пару кольцевых губок, которая открывается наружу экструзионной головки. Существуют различные оправки, которые могут быть использованы для формирования таких оболочек или таких труб, но предпочтительны для применения оправки типа "вешалка-плечики для пальто" или "рыбий хвост". Таким образом, экструзионная головка содержит впускное отверстие, соединена со шнековым экструдером для введения размягченного и/или расплавленного пластического материала во входную часть, а данный тип оправок содержит симметричные распределительные проходы, которые расходятся в разные стороны от точки введения размягченного полимерного материала в поперечную головку и сходятся около образующей, диаметрально противоположной данной точке введения. Таким образом, размягченный пластический материал способен течь во входной части с образованием множества потоков размягченного пластического материала. Таким образом, потоки сходятся в упомянутой конечной части вдоль зон смыкания, чтобы сформировать рукав из размягченного пластического материала, который имеет повторно расплавленные поверхности, соответствующие упомянутым зонам смыкания.

В случае применения оправок типа "вешалка-плечики для пальто" или "рыбьего хвоста" два полупотока размягченного материала, текущие по двум диаметрально противоположным распределяющим проходам, встречаются и соединяются вместе, пройдя каждый в противоположных направлениях половину пути вокруг оправки, генерируя при этом повторно расплавленную поверхность в толщине оболочки, которая образует линию, видимую на образующей, диаметрально противоположной точке введения. Распределительные проходы не формируют герметичную камеру, и это значит, что фракция расплавленного материала выделяется из распределительных проходов и течет от оправки по дренажным линиям, более или менее параллельным главной оси оправки. Таким образом, в оправке типа "вешалка-плечики для пальто" или "рыбий хвост", дополнительно к двум основным потокам, которые соответствуют распределительным проходам, далее оправки создается множество небольших потоков.

Теперь могут возникнуть дефекты экструдирования, в частности недостаточность толщины. Это связано с тем, что оболочка может иметь местами разницу толщин.

Таким образом, первой проблемой, которая существует, и на решение которой направлено настоящее изобретение, является создание установки для экструзионного формования пластической оболочки, которая не имела бы отмеченной выше проблемы.

С этой целью данное изобретение предлагает экструзионную установку для экструзионного формования пластической оболочки вокруг трубчатой конструкции, содержащую экструзионный шнек, способный подавать горячий размягченный вязкий пластический материал, и экструзионную головку, при этом упомянутая экструзионная головка содержит кольцевую камеру, имеющую впускное отверстие, способное принимать упомянутый вязкий пластический материал, и, с противоположной стороны, круговое выпускное отверстие, при этом упомянутая экструзионная головка содержит множество проходов, образованных внутри упомянутой кольцевой камеры, с тем чтобы, с одной стороны, формировать множество потоков вязкого пластического материала, и, с другой стороны, заставить упомянутые потоки стекаться один в другой в зонах объединения, организованных внутри упомянутой кольцевой камеры, образуя рукав из вязкого пластического материала, способного течь через упомянутое круговое выпускное отверстие, чтобы сформировать упомянутую пластическую оболочку, при этом упомянутая трубчатая конструкция способна проходить через упомянутую экструзионную головку для приема упомянутой пластической оболочки. В соответствии с настоящим изобретением при упомянутом вязком пластическом материале, подаваемом упомянутым экструзионным шнеком и имеющем при постоянной температуре вязкость, которая может изменяться от величины µi до постоянной величины µcst в течение заданного периода, при этом µcst>µi, упомянутая установка дополнительно содержит буферную камеру, установленную между упомянутым экструзионным шнеком и упомянутой экструзионной головкой, предназначенную для хранения упомянутого вязкого пластического материала в течение упомянутого заданного периода и позволяющую материалу достичь упомянутую величину вязкости µcst перед его введением в упомянутую экструзионную головку, с помощью которой упомянутые потоки вязкого пластического материала встречаются в упомянутых зонах объединения чтобы образовать единую гомогенную фазу.

Таким образом, первая задача изобретения состоит в подтверждении того, что внутренние свойства пластического материала изменяются, когда он проходит между экструзионным шнеком и круговым выпускным отверстием экструзионной головки, и, в частности, что эффективная вязкость при постоянной температуре повышается как функция времени. Конкретно было продемонстрировано, что эффективная вязкость µi вязкого пластического материала, как только он сформировался в единую фазу, эволюционирует по шкале времени в течение порядка 10 мин или около этого, пока не стабилизируется на по существу постоянной эффективной вязкости µcst. Таким образом, эффективная вязкость вязкого пластического материала, протекающего через кольцевую камеру, изменяется различным образом, зависящим от пути, по которому проходит упомянутое множество потоков, при этом продолжительность пребывания пластического материала изменяется по пути потока. Фактически, она дольше в распределительном проходе. Таким образом, вязкость расплавленного материала этих различных потоков материала изменяется, и как результат эти различные потоки не протекают однородно, и тем самым образованная таким образом пластическая оболочка по этой причине имеет дефекты в виде недостаточности толщины. Данные поверхностные дефекты являются прямым результатом плохого распределения материала внутри оправки, вызванного увеличением вязкости вязкого пластического материала различных потоков через оправку, которое является несопоставимым, исходя из пути потока, пройденного материалом.

Таким образом, продемонстрировав изменение эффективной вязкости вязкого пластического материала во время экструдирования, первым признаком изобретения является обеспечение буферной камеры между экструзионным шнеком и экструзионной головкой, позволяющей вязкому пластическому материалу достичь своей постоянной величины µcst структурной вязкости перед его введением в экструзионную головку. Таким образом, стабилизированный вязкий пластический материал может быть раздроблен на множество потоков, которые, когда они сойдутся опять, образуют единую гомогенную фазу, без вариации вязкости между различными небольшими узкими струями материала при их перетекании через оправку. В результате, механические свойства пластической оболочки, полученной таким образом, будут одинаковыми по всей периферии оболочки, без каких-либо локализованных недостаточностей толщины.

Было бы предпочтительно, чтобы упомянутая буферная камера содержала бы участок цилиндрической симметрии, чтобы не увеличивать значительно падения давления, вызванные применением буферной камеры. Происходит то, что падения давления должны быть компенсированы за счет применения механической энергии, подаваемой для движения вязкого пластического материала по внутреннему пространству экструзионного шнека. Предпочтительно, при таком продольном расположении упомянутого экструзионного шнека упомянутый участок цилиндрической симметрии проходит как продолжение упомянутого экструзионного шнека, что содействует снижению значений падения давления.

Кроме этого, в другом предпочтительном варианте осуществления настоящего изобретения было бы разумным, чтобы упомянутая буферная камера дополнительно содержала бы другой участок цилиндрической симметрии, соединенный с упомянутым первым участком U-образным патрубком, так чтобы упомянутые участки могут быть установлены по существу параллельно один другому. Таким образом, данная конфигурация позволяет получить поток, поперечное сечение которого относительно небольшое по сравнению с общей длиной двух участков, для данного объема, и это статистически гарантирует, что все участки вязкого пластического материала, циркулирующие внутри буферной камеры, будут обладать достаточной продолжительностью пребывания. Наоборот, была бы буферная камера сферической, то предпочтительный проход должен был бы быть установлен между выпускным отверстием из экструзионного шнека и впускным отверстием упомянутой кольцевой камеры, и продолжительность пребывания вязкого пластического материала в данном предпочтительном проходе была бы недостаточной для достижения постоянной структурной вязкости µcst. Кроме этого, устройство участков данным образом ограничивает пространство, необходимое для установки буферной камеры между экструзионным шнеком и экструзионной головкой. Следовательно, буферная камера согласно изобретению может быть просто применена в известной экструзионной установке без существенного конструктивного изменения.

Согласно одной конкретной предпочтительной альтернативной форме варианта осуществления настоящего изобретения упомянутый участок содержит внутри упомянутой буферной камеры зигзагообразные препятствия для разбивания потока упомянутого горячего размягченного вязкого пластического материала и, таким образом, обеспечения однородности вязкого пластического материала. Таким образом, если вязкие материалы имели разные структурные вязкости по правому сечению участка, то данная разница будет постепенно сведена на ноль, когда перед втеканием в кольцевую камеру материал пройдет по участку. Упомянутые зигзагообразные препятствия предпочтительно содержат кольца, оснащенные смонтированными внутри упомянутых колец отражателями. Таким образом, различные кольца, последовательно, друг за другом, могут быть установлены под заданным углом для разбивания потока вязкого пластического материала в большей или меньшей степени.

Согласно одному конкретному варианту осуществления упомянутые отражатели имеют вертикальные стойки, по существу перпендикулярные оси упомянутых колец, и поперечины, прикрепленные к упомянутым вертикальным стойкам, с образованием решеток для раздробления потока вязкого пластического материала, покидающего прессующий шнек, чтобы увеличить протяженность, на которой он становится однородным. Например, упомянутые поперечины могут быть установлены по существу перпендикулярно к упомянутым вертикальным стойкам и под углом по отношению к оси упомянутых колец.

Другие частности и преимущества изобретения станут более понятны при прочтении приведенного далее описания некоторых предпочтительных вариантов осуществления настоящего изобретения, представленного в виде не имеющего ограничений изложения, со ссылкой на прилагаемые чертежи, на которых:

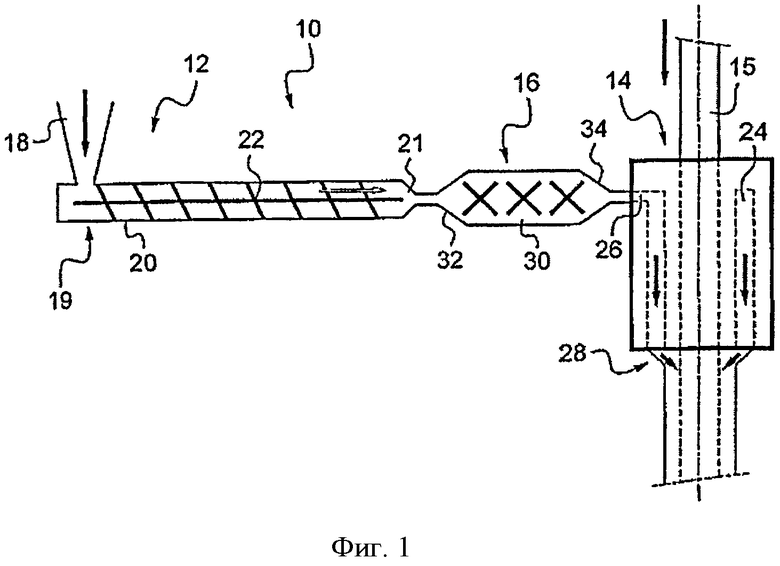

- Фиг.1 является схемой экструзионной установки, выполненной согласно изобретению, в соответствии с первой альтернативной формой варианта осуществления;

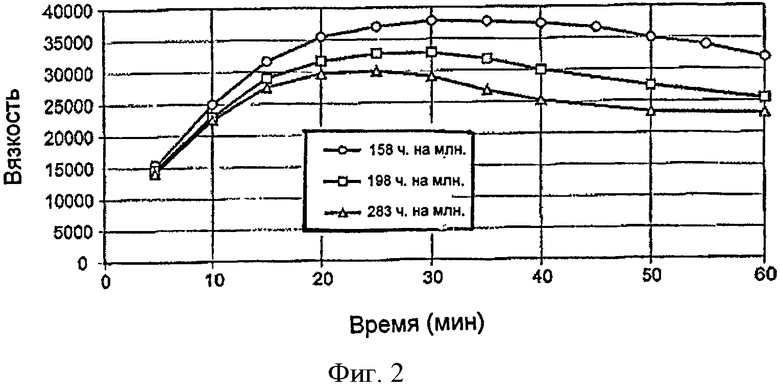

- Фиг.2 является графиком, иллюстрирующим свойства пластических материалов, которые могут быть применены в экструзионной установке, представленной на Фиг.1; и

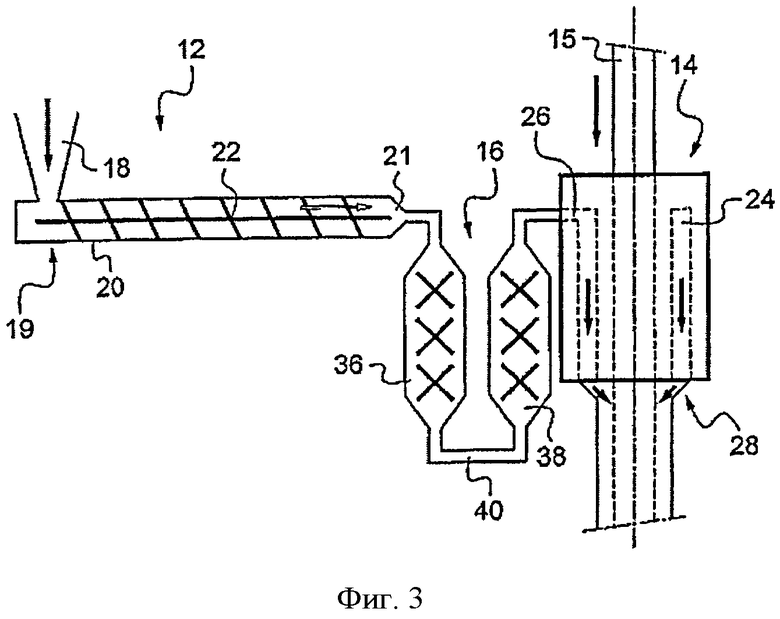

- Фиг.3 является схемой экструзионной установки, выполненной согласно изобретению, в соответствии со второй альтернативной формой варианта осуществления.

Фиг.1 иллюстрирует экструзионную установку 10, выполненную согласно изобретению и содержащую, со стороны входа, экструзионный шнек 12, далее, со стороны выхода, экструзионную головку 14, через которую проходит подлежащая покрытию трубчатая конструкция 15, и между ними - буферную камеру 16. Областью применения данных установок являются гибкие трубы для нефтехимической промышленности, которые содержат чередование металлических и пластиковых слоев. Таким образом, экструзионная установка 10 обеспечивает возможность формирования полимерных, или пластичных, оболочек, и экструдирования их непосредственно на трубчатую конструкцию 15. Данное решение обеспечивает, возможность как для производства труб, или оболочек, предназначенных, например, для создания защитной оболочки на нефтехимических трубах, так, например, и оболочки давления, или альтернативно, наружной оболочки.

Экструзионный шнек 12 имеет бункер 18, имеющий отверстие в конец 19 впуска пластифицирующего цилиндра 20. Бункер 18 способен хранить пластический материал в виде порошка. Пластифицирующий цилиндр 20 имеет цилиндрическую симметрию вращения, и он проходит продольно между упомянутым концом 19 впуска и концом 21 выпуска. Кроме того, он оборудован обогревательными рубашками (не показаны), которые могут работать на электроэнергии, они предназначены для подачи тепловой энергии вовнутрь пластифицирующего цилиндра. Дополнительно пластифицирующий цилиндр оборудован винтовым конвейером 22, типа Архимедова винта, для продвижения пластического материала из бункера 18 в буферную камеру 16. В экструзионном шнеке 12 пластический материал, который был в бункере 18 в твердом виде, постепенно размягчают и/или расплавляют и агломерируют при температуре в пределах между 200°С и 300°С с образованием единой фазы вязкого пластического материала.

Количество трансформированного и перемещенного внутри пластифицирующего цилиндра 20 пластичного материала, конечно, зависит от размеров экструзионного шнека 12, но для данной установки оно определяется скоростью вращения Архимедова шнека 22. Таким образом, для получения пластического материала однородного состояния количество поданной обогревательными рубашками энергии регулируют в соответствии с данной скоростью вращения Архимедова шнека 22. Описанное здесь экструзионное устройство позволяет обеспечить производство пластического материала полиамидного типа, например - 690 кг/час при скорости вращения 30 об/мин и температуре материала в пределах между 230°С и 250°С.

Что касается экструзионной головки 14, то она содержит внутри себя кольцевую камеру 24, которая на одном конце имеет впускное отверстие 26, а на другом конце имеет кольцевой выпуск 28, образованный двумя концентрическими кромками. Данная кольцевая камера 24 образована внутренней оправкой, покрытой коаксиально наружной конусной конструкцией. Кольцевая камера 24 ограничена между оправкой и наружной цилиндрической конструкцией. Через экструзионную головку 14 и кольцевой выпуск 28 по оси проходит трубчатая конструкция 15.

Используемые пластические материалы выбирают с учетом температур и давлений, при которых будут применяться гибкие нефтяные трубы. Например, для температур ниже 60°С эти материалом будет полиэтилен высокой плотности, известный обычно как ПВП (PEHD). Если эксплуатационная температура находится между 60 и 90°С, то будет применен полиамидный материал, например полиамид 11 или даже 12. Если температура выше 90°С, то более подходящим является поливинилденфторид, или ПВДФ (PVDF).

Полиамиды являются предпочтительными материалами, поскольку они обладают более высокой вибрационной стойкостью. Однако было обнаружено, что эффективная вязкость полиамида 11 непостоянна при его перемещении по экструзионному шнеку 12 и экструзионной головке 14, т.е. именно там, где изобретение наиболее полезно. Обратимся к Фиг.2, которая иллюстрирует изменение эффективной вязкости µi как функцию от времени для размягченного полиамида 11 при температуре 230°С. Данная вязкость может быть замерена регистрацией веса размягченного полиамида при температуре 230°С, протекающего через калиброванное отверстие за заранее установленный отрезок времени. Дополнительно, данная эффективная вязкость µi меняет далее такой же профиль, но с разными амплитудами в соответствии с водным содержанием полиамида. Три иллюстрируемые на Фиг.2 кривые соответствуют изменению вязкости в функции времени для полиамида 11 с тремя разными значениями влажности. Таким образом, прежде всего, можно видеть, имеет место резкое изменение эффективной вязкости первые 20 мин, в течение которых вязкость увеличивается, в среднем, на 1000 Па·с в минуту, в дальнейшем следует относительная стагнация эффективной вязкости. Далее, можно видеть, что после 20 минут полиамид с водным содержанием 283 частей на млн. (ppm) имеет вязкость 30000 Па·с, в то время как полиамид с содержанием 158 частей на млн. (ppm) сам имеет значение вязкости около 35000 Па·с. Последние наблюдения демонстрируют важность контролирования абсолютной влажности пластического материала.

Отметив данное резкое увеличение эффективной вязкости в первые несколько минут работы полиамида 11 в размягченном и вязком состоянии и отмечая дефекты, обнаруженные в пластических оболочках, изготовленных в соответствии с предшествующим уровнем техники, присущие данному изменению собственных свойств пластического материала во время экструдирования, была предложена идея задержки подачи размягченного пластического материала в экструзионную головку 14 прежде всего за счет аккумулирования его в буферной камере 16, чтобы дать ему время достичь стабилизации значения эффективной вязкости. Таким образом, так как пластический материал изменяется лишь очень незначительно в значениях вязкости внутри экструзионной головки 14 и, точнее, внутри кольцевой камеры 24, было обнаружено, что экструдированные таким образом оболочки более не проявляют поверхностных дефектов и, в частности, каких-либо изменений по толщине оболочки. Точнее говоря, когда пластический материал вводят во впускное отверстие 26, он разделяется по проходам вокруг оправки на множество потоков, формирующих рукав. Когда вязкость пластического материала постоянна во время его перемещения внутри кольцевой камеры 24, с одной стороны, и скорости потоков по проходам относительно подобны, с другой стороны, то тогда они легче образуют одну единую гомогенную фазу.

Согласно первой альтернативной форме варианта осуществления изобретения, как это показано на Фиг.1, буферная камера 16 содержит участок 30 цилиндрической симметрии вращения и два концевых участка 32, 34, выполненных в виде усеченного конуса, один из которых, 32-й, соединен с выпускным концом 21 пластифицирующего цилиндра 20, а другой, 34-й, соединен с экструзионной головкой 14 во впускном отверстии 26 кольцевой камеры 24. Участок 30 проходит продольно как продолжение пластифицирующего цилиндра 20, с которым он размещен по-существу соосно.

Согласно одному варианту осуществления изобретения расход вязкого размягченного пластического материала, полиамида 11, составляет 690 кг/час, в то время как его температура повышается до 250°С. При данных условиях материал достигает постоянной вязкости µcst через 350 сек. Теперь в обычной экструзионной установке после 350 сек вязкий материал уже введен в экструзионную головку 14. Таким образом, буферная камера емкостью 28000 см3 обеспечена, так что продолжительность пребывания материала, от момента его размягчения при температуре 250°С до момента его введения по впускному отверстию 26 кольцевой камеры, будет составлять 350 сек. Таким образом, эффективная вязкость полиамида больше не меняется внутри камеры 24, и как следствие экструдированная таким образом оболочка не имеет более каких-либо изменений по толщине.

Более того, согласно одному варианту осуществления изобретения, который не показан, буферная камера 16 содержит серии колец, оснащенных отражателями внутри, и которые последовательно соскальзывают в часть 30. Таким образом, за счет применения данных отражателей, которые действуют как зигзагообразные препятствия, вязкий размягченный полиамид дробится внутри буферной камеры 16 на множество потоков, которые затем встречаются вновь, что способствует гомогенизации материала. Таким образом, устраняются пограничные явления, которые вызывают снижение скоростей материала у стенок, и вязкость материала на выпуске из буферной камеры 16 становится еще более однородной. Упомянутые отражатели имеют, например, стойки, по существу перпендикулярные оси упомянутых колец, и которые продолжаются поперек внутри кольца между двумя противоположными краями, при этом к упомянутым стойкам прикреплены поперечины, образуя решетки. Кроме того, упомянутые поперечины установлены под углом к оси упомянутых колец, чтобы дополнительно повысить однородность материала.

Согласно второй альтернативной форме варианта осуществления изобретения, представленной на Фиг.3, которая вновь отображает все элементы, описанные на Фиг.1, в том же самом формате, за исключением буферной камеры 16, которая содержит два половинчатых участка 36, 38, смонтированных параллельно один другому, и соединенные вместе U-образным патрубком 40. Первый половинчатый участок 36 соединен с выпускным концом 21 пластифицирующего цилиндра 20, в то время как второй половинчатый участок 38 открывается во впускное отверстие 26 кольцевой камеры 24.

Данная альтернативная форма варианта осуществления обеспечивает возможность, при необходимости, увеличить объем буферной камеры 16 без, тем не менее, существенного изменения взаимного положения экструзионного шнека 12 и экструзионной головки 14. Более того, два половинчатых участка 36, 38 могут быть также оснащены кольцами упомянутого выше типа, работающими в качестве зигзагообразных препятствий или перегородок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШИН | 2011 |

|

RU2592528C2 |

| ЗИМНИЕ ШИНЫ | 2016 |

|

RU2731927C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАБЕЛЯ | 2004 |

|

RU2336586C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПОТОКОВ МАТЕРИАЛОВ В ПРОЦЕССЕ СОВМЕСТНОЙ ЭКСТРУЗИИ | 2001 |

|

RU2268144C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОЛИМЕРОВ ПОД ДАВЛЕНИЕМ | 2009 |

|

RU2467873C2 |

| Экструдер для переработки пластических материалов | 1976 |

|

SU710823A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫХ СПЛАВОВ | 2013 |

|

RU2635610C2 |

| СПОСОБ ЭКСТРУЗИИ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНЫХ КОМПАУНДОВ | 2010 |

|

RU2574248C2 |

| ЭКСТРУЗИОННАЯ МАТРИЦА И ЭКСТРУЗИОННАЯ УСТАНОВКА | 1995 |

|

RU2145167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТЫХ СТРУКТУР НА ОСНОВЕ ПЛАСТИКА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА | 2006 |

|

RU2412811C2 |

Изобретение носится к экструзионной установке для экструзионного формования пластической оболочки вокруг трубчатой структуры. Техническим результатом является повышение качества пластической оболочки и уменьшение количества дефектов. Технический результат достигается экструзионной установкой для формования пластической оболочки вокруг трубчатой конструкции, содержащей экструзионный шнек, способный подавать вязкий пластический материал, и экструзионную головку. При этом экструзионная головка содержит кольцевую камеру, имеющую впускное отверстие, способное принимать вязкий пластический материал, и, с противоположной стороны, круговое выпускное отверстие. Причем экструзионная головка содержит множество проходов, образованных внутри кольцевой камеры, с тем чтобы, с одной стороны, формировать множество потоков вязкого пластического материала и, с другой стороны, заставить эти потоки стекаться один в другой в зонах объединения, организованных внутри кольцевой камеры, образуя рукав из вязкого пластического материала, способного течь через круговое выпускное отверстие, чтобы сформировать пластическую оболочку. При этом трубчатая конструкция способна проходить через экструзионную головку для приема пластической оболочки. Причем вязкий пластический материал, подаваемый экструзионным шнеком, имеет при постоянной температуре вязкость, которая может изменяться от величины µ i до постоянной величины µ cst в течение заданного периода. При этом µ cst >µ i. Установка дополнительно содержит буферную камеру, установленную между экструзионным шнеком и экструзионной головкой и предназначенную для хранения вязкого пластического материала в течение заданного периода. Буферная камера позволяет материалу достичь величины вязкости µcst перед его введением в экструзионную головку, с помощью которой потоки вязкого пластического материала встречаются в зонах объединения, чтобы образовать единую гомогенную фазу. 7 з.п. ф-лы, 3 ил.

1. Экструзионная установка (10) для экструзионного формования пластической оболочки вокруг трубчатой конструкции (15), содержащая экструзионный шнек (12), способный подавать горячий размягченный вязкий пластический материал, и экструзионную головку (14), при этом упомянутая экструзионная головка содержит кольцевую камеру (24), имеющую впускное отверстие (26), способное принимать упомянутый вязкий пластический материал, и, с противоположной стороны, круговое выпускное отверстие (28), при этом упомянутая экструзионная головка содержит множество проходов, образованных внутри упомянутой кольцевой камеры (24), с тем чтобы, с одной стороны, формировать множество потоков вязкого пластического материала и, с другой стороны, заставить упомянутые потоки стекаться один в другой в зонах объединения, организованных внутри упомянутой кольцевой камеры, образуя рукав из вязкого пластического материала, способного течь через упомянутое круговое выпускное отверстие (28), чтобы сформировать упомянутую пластическую оболочку, при этом упомянутая трубчатая конструкция (15) способна проходить через упомянутую экструзионную головку (14) для приема упомянутой пластической оболочки,

отличающаяся тем, что при упомянутом вязком пластическом материале, подаваемом упомянутым экструзионным шнеком и имеющем при постоянной температуре вязкость, которая может изменяться от величины µi

до постоянной величины µcst

в течение заданного периода, при этом µcst>µi, упомянутая установка дополнительно содержит буферную камеру (16), установленную между упомянутым экструзионным шнеком (12) и упомянутой экструзионной головкой (14), предназначенную для хранения упомянутого вязкого пластического материала в течение упомянутого заданного периода и позволяющая материалу достичь упомянутую величину вязкости µcst

перед его введением в упомянутую экструзионную головку (14), с помощью которой упомянутые потоки вязкого пластического материала встречаются в упомянутых зонах объединения, чтобы образовать единую гомогенную фазу.

2. Экструзионная установка по п.1, отличающаяся тем, что упомянутая буферная камера (16) содержит участок (30) цилиндрической симметрии.

3. Экструзионная установка по п.2, отличающаяся тем, что при продольном расположении упомянутого экструзионного шнека (12) упомянутый участок (30) цилиндрической симметрии является продолжением упомянутого экструзионного шнека.

4. Экструзионная установка по п.2, отличающаяся тем, что упомянутая буферная камера (16) дополнительно содержит другой участок (36, 38) цилиндрической симметрии, соединенный с упомянутым первым участком U-образным патрубком (40), в результате чего упомянутые участки могут быть установлены по существу параллельно один другому.

5. Экструзионная установка по одному любому из пп.2-4, отличающаяся тем, что упомянутый участок (30, 36, 38) содержит зигзагообразные препятствия для разбивания потока упомянутого горячего размягченного вязкого пластического материала внутри упомянутой буферной камеры (16).

6. Экструзионная установка по п.5, отличающаяся тем, что упомянутые зигзагообразные препятствия содержат кольца, оснащенные отражателями, смонтированными внутри упомянутых колец.

7. Экструзионная установка по п.6, отличающаяся тем, что упомянутые отражатели имеют вертикальные стойки, по существу перпендикулярные оси упомянутых колец, и поперечины, прикрепленные к упомянутым вертикальным стойкам, для образования решеток.

8. Экструзионная установка по п.7, отличающаяся тем, что упомянутые поперечины установлены по существу перпендикулярно упомянутым вертикальным стойкам и под углом по отношению к оси упомянутых колец.

| FR 2931099 A1, 20.11.2009 | |||

| GB 1591317 A, 17.06.1981 | |||

| US 5775378 A, 07.07.1998 | |||

| Устройство для непрерывного покрытия цилиндрических изделий смесью из каучука или термопласта | 1990 |

|

SU1782210A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЭКСТРУДИРОВАННОЙ МНОГОСЛОЙНОЙ ТРУБЫ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ТРУБА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2001 |

|

RU2182868C1 |

| Установка для нанесения полимерных покрытий на цилиндрические изделия | 1983 |

|

SU1141000A1 |

Авторы

Даты

2015-12-10—Публикация

2011-03-01—Подача