Изобретение относится к технологии выращивания нитридных полупроводниковых гетероструктур методом молекулярно-пучковой эпитаксии (МПЭ) и может быть использовано при изготовлении различных оптических и электронных приборов и устройств.

Известен способ выращивания многослойной нитридной гетероструктуры, включающей подложку и вышележащие полупроводниковые слои. Способ включает нагрев подложки в вакууме и подачу на нее потоков аммиака и атомов металлов III группы. Подложка выполняется из карбида кремния, сапфира, арсенида галлия, кремния, оксида цинка и других материалов. Выращивание полупроводниковых слоев осуществляется при t=550-850°C и давлении ˜10-5 мм рт.ст. Подача аммиака осуществляется при объемном расходе 2-15 см3/мин, US 6146458. Недостатком этого способа является весьма высокая плотность собственных (не примесных) дефектов кристаллической решетки, обусловленная низкой температурой, при которой происходит выращивание полупроводниковых слоев гетероструктуры.

Известен способ выращивания многослойной нитридной гетероструктуры, включающей подложку, расположенный на ней темплетный слой и вышележащие полупроводниковые слои, включающий нагрев подложки до t=900°C, при этом на подложку подают аммиак для модификации поверхности подложки и получения поверхностной реконструкции (4×4); затем образуют темплетный слой, для чего на поверхность подложки подают поочередно поток атомов Al и поток NH3 до достижения поверхностной реконструкции (1×1); после этого подают поток атомов Al и поток NH3 совместно до достижения заданной толщины темплетного слоя, при этом поддерживают соотношение NH3/Al˜60; далее выращивают вышележащие слои гетероструктуры методом МПЭ, US 6391748 В1. Данное техническое решение принято в качестве прототипа настоящего изобретения.

Недостатком прототипа является высокая плотность собственных дефектов кристаллической решетки темплетного слоя. Это объясняется тем, что при относительно невысокой температуре нагрева подложки (не выше 900°С) поверхностная подвижность атомов Al и атомов N, получаемых при разложении аммиака, недостаточна для эффективной коалесценции зародышевых островков в темплетном слое. Вместе с тем при предусмотренном в способе-прототипе соотношении NH3/Al˜60 температура роста слоев гетероструктуры не может быть выше 900°С из-за огрубления поверхности слоев вследствие их термической нестабильности при указанном соотношении. Как известно, эпитаксия определяется условием сопряжения подложки и кристаллических слоев на ней, поэтому дефекты темплетного слоя неизбежно вызывают дефекты вышележащих полупроводниковых слоев, образуемых в процессе эпитаксии.

Задачей настоящего изобретения является снижение плотности собственных дефектов кристаллической решетки темплетного слоя и повышение тем самым качества вышележащих полупроводниковых слоев гетероструктуры.

Эта задача решается за счет того, что в способе выращивания многослойной нитридной полупроводниковой гетероструктуры, содержащей подложку с темплетным слоем и вышележащими полупроводниковыми слоями, включающем нагрев подложки, нитридизацию поверхностного слоя подложки путем подачи потока аммиака на поверхность подложки, образование на поверхности подложки темплетного слоя путем одновременной подачи на нее потока атомов Al и потока NH3 до достижения заданной толщины темплетного слоя и последующее выращивание вышележащих полупроводниковых слоев методом молекулярно-пучковой эпитаксии, подложку нагревают до температуры 1100-1200°С, а потоки аммиака и алюминия подают в соотношении NH3/Al=100-400.

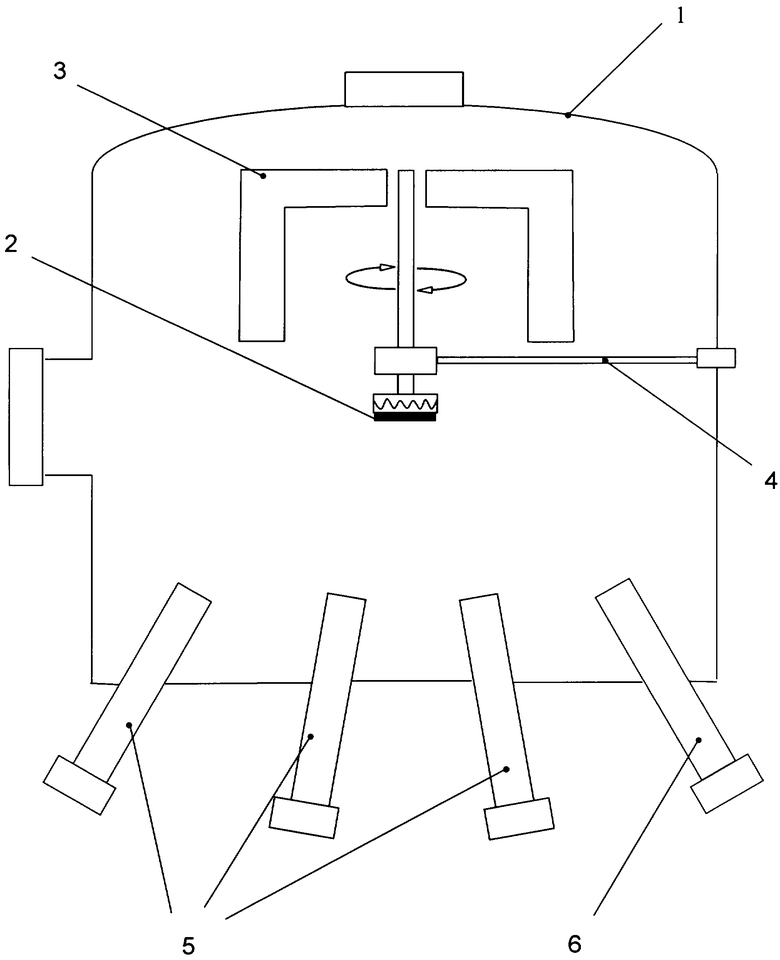

Сущность изобретения поясняется чертежом, на котором изображена схема, иллюстрирующая реализацию способа.

В вакуумной камере 1 размещают кристаллическую подложку 2 многослойной нитридной полупроводниковой гетероструктуры. Для поддержания высокого вакуума в ходе процесса используют криопанели 3 с жидким азотом. Маневрирование и нагрев подложкой 2 осуществляют при помощи манипулятора 4. Исходные реагенты в виде пучков атомов металлов III группы (Al, Ga, In) и легирующих примесей (Si, Mg) подают на подложку 2 из испарителей 5, а подача газообразного аммиака осуществляется через газовый ввод 6.

Сначала подложку 2 нагревают до температуры 1100-1200°С. Затем на нагретую поверхность подложки 2 подают поток аммиака через газовый ввод 6, при этом происходит нитридизация поверхностного слоя подложки. Далее на поверхности подложки 2 образуют темплетный слой, улучшающий сопряжение подложки с вышележащими полупроводниковыми слоями. Для этого на поверхность подложки 2 подают одновременно потоки атомов Al из испарителя 5 и газообразного аммиака через газовый ввод 6. Соотношение потоков NH3 и Al является безразмерной величиной, поддерживаемой в пределах 100-400. Данное соотношение представляет собой отношение количества частиц NH3 к числу атомов Al, поступающих на 1 см2 поверхности подложки за 1 с. Подачу потоков Al и NH3 прекращают по достижении заданной толщины темплетного слоя AlN. Выращивание вышележащих полупроводниковых слоев осуществляют известным методом МПЭ. При этом на поверхность темплетного слоя одновременно с потоком аммиака, подаваемым через газовый ввод 6, из испарителей 5 подают потоки реагентов и легирующих примесей в необходимых в каждом случае соотношениях.

Пример 1. На подложке из сапфира кристаллографической ориентации (0001) необходимо вырастить гетероструктуру с двумерным электронным газом (ДЭГ). Полупроводниковые слои гетероструктуры должны состоять из изолирующего слоя переменного состава AlGaN толщиной 0,5-1,0 мкм, канального слоя GaN толщиной 100 нм и слоя Al0,3Ga0,7N толщиной 25 нм. После нитридизации поверхности сапфировой подложки выращивают темплетный слой AlN при температуре 1150°С и соотношении потоков NH3/Al=200, а затем выращивают последующие слои методом МПЭ. Благодаря реализации отличительных признаков способ получения гетероструктуры характеризуется следующими параметрами: ширина на полувысоте кривой качания (FWHM(0002)), измеренная методом рентгеновской дифрактометрии активного слоя GaN, составляет 280-320 arcsec. Среднеквадратичное отклонение шероховатости поверхности (RMS), измеренное методом атомно-силовой микроскопии, составляет 5-7 нм. Плотность дефектов кристаллической решетки, оцененная по плотности прорастающих дислокации dthr, измеренной методом просвечивающей электронной микроскопии, составляет в данном примере ˜5×108 см-2. Электрофизические свойства ДЭГ, измеренные методом Ван-дер-Пау, составили: слоевая концентрация электронов ns≈(1,5-1,7)×1013 см-2; подвижность электронов μ≈1100-1200 см2/В·с.

Параметры гетероструктур аналогичной конструкции, получаемых методом МПЭ с использованием способа-прототипа, составляют для сравнивания FWHM(0002)=500-600 arcsec, RMS=20-25 нм, dthr˜5×109-1×1010 см-2; ns≈(1,2-1,4)×1013 см-2; μ≈500-600 см2/В·с. Таким образом, использование изобретения позволяет существенно уменьшить плотность дефектов и в целом улучшить качество многослойных нитридных гетероструктур.

Пример 2. На подложке из кремния кристаллографической ориентации (111) выращивают гетероструктуру с ДЭГ, аналогичную описанной в Примере 1. Температура нагрева подложки - 1150°С, соотношение потоков NH3/Al=200. Полученная гетероструктура характеризуется следующими параметрами: FWHM(0002)=300-330 arcsec; RMS 15-17 нм; dthr˜(1-5)×109 см-2; ns≈(1,4-1,6)×1013 см-2; μ≈950-1050 см2/B·c. Таким образом, использование изобретения позволяет получать многослойные нитридные гетероструктуры улучшенного качества и на подложках Si(111), характеризующихся еще большей, чем сапфир (0001), степенью рассогласования кристаллической решетки со слоями нитридных гетероструктур, что без использования настоящего изобретения приводит к увеличенной плотности собственных дефектов.

Пример 3. На подложке из сапфира кристаллографической ориентации (0001) выращивают гетероструктуру с ДЭГ, аналогичную описанной в Примере 1. Темплетный слой AlN выращен при температуре 1100°С и соотношении потоков и NH3/Al=100. Полученная гетероструктура характеризуется следующими параметрами: FWHM(0002)=280-300 arcsec; RMS 8-10 нм; dthr˜1×109 см-2; ns≈(1,5-1,7)×1013 см-2; μ≈1000-1050 см2/В·с. Таким образом, минимальные значения указанных в изобретении температуры нагрева подложки и соотношения потоков NH3/Al обеспечивают уменьшение плотности дефектов и улучшение свойств гетероструктур.

Пример 4. На подложке из сапфира кристаллографической ориентации (0001) выращивают гетероструктуру с ДЭГ, аналогичную описанной в Примере 1. Темплетный слой AlN выращен при температуре 1200°С и соотношении потоков и NH3/Al=400. Полученная гетероструктура характеризуется следующими параметрами: FWHM(0002)=250-290 arcsec; RMS 10-12 нм; dthr˜5×108-1×109 см-2; ns≈(1,2-1,4)×1013 см-2; μ≈1120-1250 см2/В·с. Таким образом, максимальные значения указанных в изобретении температуры нагрева подложки и соотношения потоков NH3/Al обеспечивают уменьшение плотности дефектов и улучшение свойств гетероструктур.

Пример 5. На подложке из сапфира кристаллографической ориентации (0001) выращивают гетероструктуру с ДЭГ, аналогичную описанной в Примере 1 и отличающуюся тем, что темплетный слой AlN выращен при температуре 1250°С, NH3/Al=200. Полученная гетероструктура характеризуется следующими параметрами: FWHM(0002)=260-280 arcsec; RMS 25-37 нм; dthr˜(1-5)×109 см-2; ns≈(1,4-1,6)×1013 см-2; μ≈1000-1050 см2/В·с. Несмотря на параметры ДЭГ и кристаллическое качество структуры, которые аналогичны полученным в Примере 1, шероховатость поверхности гетероструктуры неудовлетворительна для изготовления транзисторных каскадов с протяженностью периферии более 300 мкм. Таким образом, превышение верхнего предела температуры нагрева подложки ведет к ухудшению свойств гетероструктур.

Пример 6. На подложке из сапфира кристаллографической ориентации (0001) выращивают гетероструктуру с ДЭГ, аналогичную описанной в Примере 1 и отличающуюся тем, что темплетный слой AlN выращен при температуре 1050°С, NH3/Al=200. Полученная гетероструктура характеризуется следующими параметрами: FWHM(0002)=350-380 arcsec; RMS 6-8 нм; dthr˜5×109-1×1010 см-2; ns≈(1,2-1,4)×1013 см-2; μ≈700-800 см2/В·с. Несмотря на уменьшенную по сравнению с примером 1 шероховатость поверхности гетероструктуры, кристаллическое качество и плотность дефектов в ней существенно хуже, что приводит к уменьшению подвижности электронов в ДЭГ. Таким образом, понижение температуры подложки ниже нижнего предела ведет к ухудшению свойств гетероструктур.

Пример 7. На подложке из сапфира кристаллографической ориентации (0001) выращивают гетероструктуру с ДЭГ, аналогичную описанной в Примере 1, темплетный слой AlN выращен при температуре нагрева подложки 1050°С и соотношении потоков NH3/Al=80. Полученная гетероструктура характеризуется следующими параметрами: FWHM(0002)=250-300 arcsec; RMS 36-40 нм; dthr˜1×109 см-2; ns≈(1,2-1,4)×1013 см-2; μ≈500-600 см2/В·с. По сравнению с примером 1 шероховатость поверхности гетероструктуры существенно выше, что приведет к уменьшению подвижности электронов в ДЭГ. Таким образом, понижение соотношения потоков NH3/Al ниже нижнего предела ведет к ухудшению свойств гетероструктур.

Пример 8. На подложке из сапфира кристаллографической ориентации (0001) выращивают гетероструктуру с ДЭГ, аналогичную описанной в Примере 1; темплетный слой AlN выращен при температуре нагрева подложки 1050°С и соотношении потоков NH3/Al=420. В этом случае в ходе выращивания темплетного слоя наблюдается снижение скорости роста, связанное с нарушением режима бесстолкновительного (баллистического) пролета частиц при повышении общего давления в камере. Повышение давления приводит и к ухудшению поверхностной подвижности частиц на ростовой поверхности, что неизбежно ведет к деградации свойств гетероструктуры. Полученная гетероструктура характеризуется следующими параметрами: FWHM(0002)=350-400 arcsec; RMS 25-30 нм; dthr˜(1-6)×109 см-2; ns≈(1,0-1,2)×1013 см-2; μ≈400-500 см2/В·с. Таким образом, повышение значения соотношения потоков NH3/Al выше верхнего предела ведет к ухудшению свойств гетероструктур и повышенному износу оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУПРОВОДНИКОВАЯ ГЕТЕРОСТРУКТУРА ПОЛЕВОГО ТРАНЗИСТОРА | 2006 |

|

RU2316076C1 |

| НИТРИДНЫЙ ПОЛУПРОВОДНИКОВЫЙ УЛЬТРАФИОЛЕТОВЫЙ СВЕТОИЗЛУЧАЮЩИЙ ЭЛЕМЕНТ | 2011 |

|

RU2561761C1 |

| ОСНОВАНИЕ, НИТРИДНЫЙ ПОЛУПРОВОДНИКОВЫЙ ИЗЛУЧАЮЩИЙ УЛЬТРАФИОЛЕТОВОЕ ИЗЛУЧЕНИЕ ЭЛЕМЕНТ И СПОСОБ ПРОИЗВОДСТВА ОСНОВАНИЯ | 2017 |

|

RU2702948C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА AlN И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2468128C1 |

| Способ получения пластины монокристалла нитрида галлия | 2018 |

|

RU2683103C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ AlGaN - ГЕТЕРОСТРУКТУРЫ ДЛЯ СОЛНЕЧНО-СЛЕПЫХ ФОТОКАТОДОВ УЛЬТРАФИОЛЕТОВОГО ДИАПАЗОНА | 2021 |

|

RU2781509C1 |

| ПСЕВДОМОРФНЫЙ ПЕРЕКЛЮЧАТЕЛЬ СВЧ | 2014 |

|

RU2574809C2 |

| КОММУТИРУЮЩЕЕ УСТРОЙСТВО СВЧ | 2014 |

|

RU2574811C2 |

| ОРГАНИЧИТЕЛЬ МОЩНОСТИ СВЧ | 2014 |

|

RU2558649C1 |

| МОЩНЫЙ ПЕРЕКЛЮЧАТЕЛЬ СВЧ | 2014 |

|

RU2563533C2 |

Изобретение относится к технологии выращивания нитридных полупроводниковых гетероструктур методом молекулярно-пучковой эпитаксии (МПЭ) и может быть использовано при изготовлении различных оптических и электронных приборов и устройств. В способе выращивания многослойной нитридной полупроводниковой гетероструктуры, содержащей подложку с темплетным слоем и вышележащими полупроводниковыми слоями, включающем нагрев подложки, нитридизацию поверхностного слоя подложки путем подачи потока аммиака на поверхность подложки, образование на поверхности подложки темплетного слоя путем одновременной подачи на нее потока атомов алюминия и потока аммиака до достижения заданной толщины темплетного слоя и последующее выращивание вышележащих полупроводниковых слоев методом молекулярно-пучковой эпитаксии, подложку нагревают до температуры 1100-1200°С, а потоки аммиака и алюминия подают в соотношении NH3/Al=100-400. В результате происходит снижение плотности собственных дефектов кристаллической решетки темплетного слоя и повышение качества вышележащих полупроводниковых слоев гетероструктуры. 1 ил.

Способ выращивания многослойной нитридной полупроводниковой гетероструктуры, содержащей подложку, с темплетным слоем и вышележащими полупроводниковыми слоями, включающий нагрев подложки, нитридизацию поверхностного слоя подложки путем подачи потока аммиака на поверхность подложки, образование на поверхности подложки темплетного слоя путем одновременной подачи на нее потока атомов алюминия и потока аммиака до достижения заданной толщины темплетного слоя и последующее выращивание вышележащих полупроводниковых слоев методом молекулярно-пучковой эпитаксии, отличающийся тем, что подложку нагревают до температуры 1100-1200°С, а потоки аммиака и алюминия подают в соотношении NH3/Al=100-400.

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СТРУКТУР НИТРИДОВ ЭЛЕМЕНТОВ ГРУППЫ A | 1997 |

|

RU2132890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ ПОЛУПРОВОДНИКА III-НИТРИДА НА ЧУЖЕРОДНОЙ ПОДЛОЖКЕ | 2001 |

|

RU2187172C1 |

| US 6391748 A, 21.05.2002 | |||

| US 5278433 A, 11.01.1994 | |||

| US 5602418 A, 11.02.1997 | |||

| US 6599361 B2, 29.07.2003 | |||

| ВОЛНОВОДНО-КОПЛАНАРНЫЙ ПЕРЕХОД | 1994 |

|

RU2081482C1 |

| Конусная инерционная дробилка | 1979 |

|

SU1039555A1 |

Авторы

Даты

2008-01-27—Публикация

2006-11-14—Подача