Настоящие изобретения относятся к технологии получения объемных монокристаллов и могут быть использованы, преимущественно, в оптоэлектронике при изготовлении подложек для различных оптоэлектронных устройств, в том числе светодиодов, излучающих свет в ультрафиолетовом диапазоне.

Известен способ эпитаксиального выращивания монокристалла AlN, согласно которому в ростовую камеру подаются пары Al и N2, при давлении N2 выше стехиометрического, при суммарном давлении в камере выше атмосферного. Как минимум, один центр зародышеобразования помещается в камеру, этот центр охлаждается по отношению с остальным содержимым ростовой камеры. Затем пар Al и N2 подается в камеру для роста AlN на центре зародышеобразования, US 6770135 В2.

Основным недостатком данного способа является то, что исходным материалом для выращивания монокристалла AlN является порошок AlN, для разложения которого необходима сверхвысокая температура (2000-2500°С), что чрезвычайно удорожает оборудование ввиду необходимости использования сверхвысокотемпературных дорогостоящих и труднообрабатываемых конструкционных материалов; кроме того, использование исходного материала в виде порошка ведет к его окислению кислородом воздуха до начала процесса, что увеличивает количество дефектов в получаемом продукте, а также ведет к недостаточной прозрачности.

Известен способ эпитаксиального выращивания монокристаллического нитрида алюминия из смеси азота и паров алюминия, включающий размещение в ростовой камере друг напротив друга подложки и источника алюминия, нагрев и поддержание рабочих температур источника и подложки, обеспечивающих, соответственно, образование паров алюминия в составе смеси и рост монокристалла нитрида алюминия на подложке; давление смеси азота и паров алюминия в ростовой камере поддерживают в интервале 400 миллибар от нижнего значения, равного давлению, создаваемому в замкнутом объеме стехиометрической смесью паров алюминия, образуемых испарением материала источника, с азотом, имеющей соотношение концентраций атомов азота и алюминия, равное 1:1, RU 2158789 C1.

Недостатком этого способа является использование молекулярного азота, который имеет температуру разложения на атомы на горячей поверхности 2000-2500°С; для обеспечения возможности осуществлять процесс при столь высоких температурах используется материал, контактирующий с ростовой зоной, представляющий собой твердый раствор карбида тантала в тантале; при высоких температурах углерод, входящий в состав карбида тантала, попадает в состав получаемого продукта, что обусловливает образование дефектов в монокристалле AlN.

Описанные выше способы относятся к способам эпитаксиального выращивания монокристалла AlN методом сублимации исходных материалов. Как указано выше, эти способы предусматривают осуществление при весьма высоких температурах.

Известны способы эпитаксиального выращивания монокристалла AlN путем газофазной эпитаксии.

В RU 2158789 C1 описан способ эпитаксиального выращивания монокристалла AlN путем газофазной эпитаксии, в котором в качестве источника азота используется молекулярный азот, а в качестве источника Al - свободный Al. Недостатком данного способа так же, как и всех других способов, в которых используется молекулярный азот, является то обстоятельство, что он осуществляется при весьма высоких температурах в ростовой зоне (практически не менее 2000°С), что требует специального оборудования из высокотемпературных материалов, обрабатываемых по специальным сложным технологиям. Применяемые в таком оборудовании детали из вольфрама и его сплавов изготавливают, в частности, с использованием весьма дорогостоящих методов порошковой металлургии.

Известны также способы эпитаксиального выращивания монокристалла AlN путем газофазной эпитаксии, в которых в качестве источника азота используется не молекулярный азот, а его соединение - аммиак (NH3), а в качестве источника Al - смесь свободного Al и AlN. Эти способы осуществляются при более низких температурах.

Известен, в частности, способ эпитаксиального выращивания монокристалла нитридов металлов 3А группы химических элементов, в том числе монокристалла AlN, в котором в качестве источника Al используют смесь, содержащую свободный Al и нитридный компонент - AlN, а в качестве источника азота - NH3. Источник Al и обращенную к нему ростовой поверхностью подложку размещают в ростовой камере напротив друг друга, образуя между ними ростовую зону. В ростовую зону сбоку через пористый тигель и между крупинками смеси Al и AlN подают поток NH3, при этом осуществляют нагрев смеси Аl и AlN и подложки до температур, обеспечивающих рост монокристалла на подложке, RU 2097452.

Данное техническое решение принято в качестве прототипа изобретения в части способа.

В данном способе, как и в других известных способах, в качестве источника Al возможно использование только смеси свободного Al и AlN. Если в способе-прототипе использовать только свободный (металлический) Al, то при прохождении NH3 через расплав металлического алюминия на поверхности расплава образуется слой твердого AlN, который блокирует испарение Al при соответствующих испарению металлического алюминия температурах. Для испарения этого слоя AlN температуру пришлось бы увеличить до ≥1800°С, что лишило бы способ с использованием NH3 всех преимуществ. Поэтому в известных способах, в которых в качестве источника азота используется NH3, свободный Al в качестве источника Al не применялся, в качестве источника Al использовалась смесь Al и AlN.

Однако совместное использование свободного Al и AlN в качестве источника Al возможно только в виде смеси порошка AlN и свободного (металлического) Al. При этом порошок имеет весьма большую суммарную площадь поверхности частиц, что приводит к интенсивному образованию окислов за счет реакции с кислородом воздуха по большой поверхности, загрязнению получаемого материала - монокристалла AlN и, соответственно, обусловливает его высокую дефектность, вплоть до того, что полученный материал будет не монокристаллическим, а поликристаллическим. Кроме того, использование в качестве источника Al смеси свободного Al и AlN ведет и к другим негативным последствиям. AlN в вакуумной ростовой камере испаряется при t≥1800°С (см. http://en.wikipedia.org/wiki/Aluminium_nitride), тогда как Al начинает испарятся при t=1050°С. В процессе нагрева смеси Al и AlN до t≥1800°С металлический Al расплавится и начнет испаряться и улетучиваться намного раньше, чем начнет испаряться AlN, поэтому в способе-прототипе рост монокристалла AlN будет осуществляться на всех этапах с достаточно большой скоростью. Вместе с тем, на начальном этапе выращивания монокристалла AlN очень важно обеспечить минимальное количество дефектов в первых слоях монокристалла, количество которых увеличивается при увеличении скорости роста монокристалла AlN, которая прямо пропорциональна температуре источника Al.

Кроме того, необходимость нагрева исходной смеси Al и AlN до высоких температур требует изготовления ростовой камеры и размещенных в ней элементов из весьма дорогостоящих конструкционных материалов. Отсутствие в способе-прототипе предварительной обработки ростовой поверхности подложки также увеличивает число дефектов монокристалла AlN и может привести к недопустимому изменению его цвета вплоть до янтарно-коричневого. Это делает монокристалл AlN непригодным, в частности, для использования в ультрафиолетовом диапазоне.

Задачей изобретения в части способа является уменьшение дефектности выращиваемого монокристалла AlN.

Согласно изобретению в способе выращивания монокристалла AlN путем газофазной эпитаксии из смеси, содержащей источник Al и NH3, включающем размещение в ростовой камере друг напротив друга источника Al и обращенной к нему ростовой поверхностью подложки, образующих ростовую зону, создание в ростовой зоне потока NH3, нагрев источника Al и подложки до температур, обеспечивающих рост монокристалла AlN на подложке, в качестве источника Al используют только свободный Al, подложку предварительно обрабатывают Ga и/или In, после чего охлаждают источник Al до температуры 800-900°С и осуществляют отжиг подложки путем нагрева ее до температуры 1300-1400°С с последующим ее охлаждением до температуры нитридизации ее ростовой поверхности; после охлаждения подложки до температуры нитридизации ее ростовой поверхности подают в ростовую зону в течение 8-15 минут NH3, а затем повышают температуру источника Al и вместе с NH3 подают в ростовую зону пары Al; монокристалл AlN на начальном этапе роста до достижения толщины 1-10 мкм выращивают со скоростью не более 10 мкм/час, а затем увеличивают скорость роста до 100-200 мкм/час.

Известно устройство для реализации способа выращивания монокристалла AlN путем газофазной эпитаксии, содержащее корпус, нагреватель ростовой зоны, держатель подложки, тигель для размещения источника Al в виде камеры цилиндрической формы и нагреватель источника Al, RU 2158789.

Данное техническое решение принято в качестве прототипа изобретения в части устройства.

Его недостатком так же, как и устройства, использованного в RU 2097452, является то обстоятельство, что NH3 непосредственно контактирует с источником Al, что не позволяет использовать в качестве источника Al свободный Al ввиду образования на поверхности расплава Al при его контакте с NH3 твердого слоя AlN, препятствующего испарению Al.

Задачей изобретения в части устройства является создание устройства для реализации способа выращивания монокристалла AlN с использованием NH3, в котором исключались бы контакт NH3 с алюминием в жидкой фазе и образование вследствие этого твердого слоя AlN на поверхности расплава; заявленное устройство позволяет реализовать способ, в котором источником азота является NH3, а в качестве источника Al используется только свободный Al.

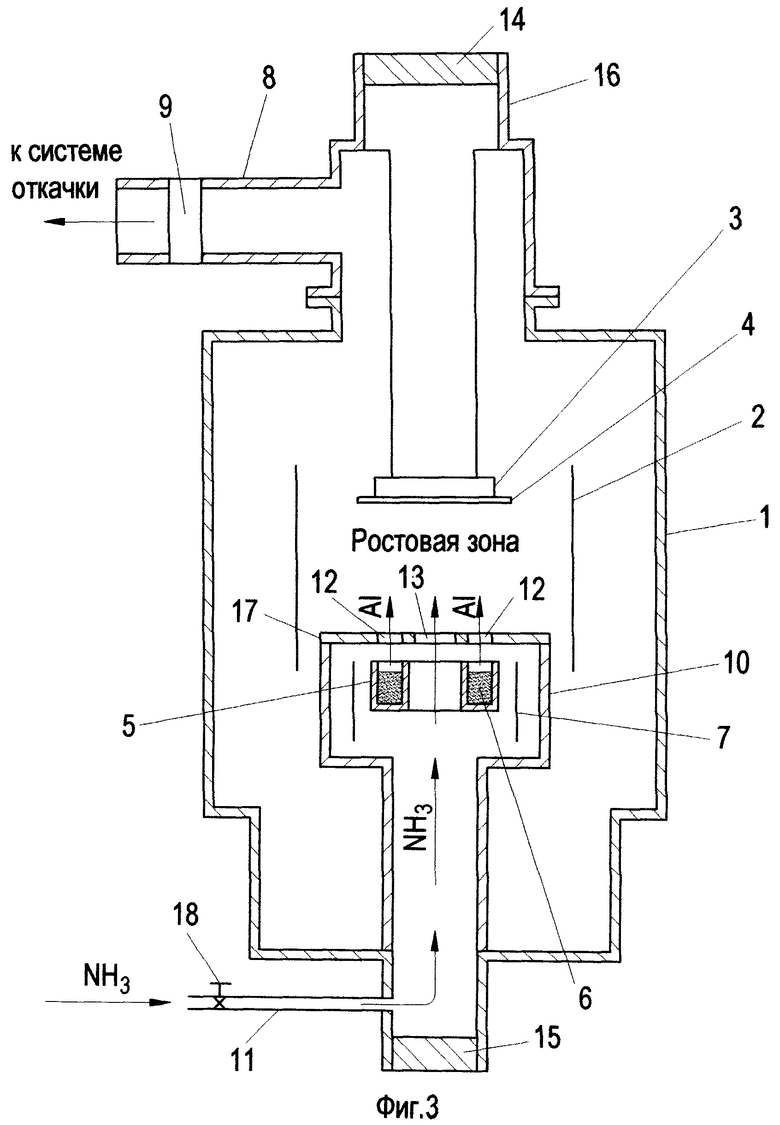

Согласно изобретению в устройстве для реализации способа выращивания монокристалла AlN путем газофазной эпитаксии из смеси, содержащей источник Al и NH3, включающем вакуумную камеру, содержащую корпус, нагреватель ростовой зоны, держатель подложки, тигель для размещения источника Al и нагреватель источника Al, тигель для размещения источника Al выполнен в виде емкости тороидальной формы, открытой со стороны ростовой зоны, установленной внутри снабженной крышкой экранирующей камеры, размещаемой в нижней части корпуса и сообщающейся с источником подачи NH3, при этом в крышке экранирующей камеры выполнены отверстия напротив центрального отверстия тигля и источника Al.

Заявителем не выявлены какие-либо технические решения, идентичные заявленным способу и устройству для его реализации, что позволяет сделать вывод о их соответствии критерию «Новизна».

Реализация отличительных признаков заявленного способа с помощью заявленного устройства позволяет использовать только свободный Al совместно с NH3, что обусловливает важные новые свойства технологии эпитаксиального выращивания монокристалла AlN. Благодаря тому, что в заявленном устройстве обеспечивается прохождение NH3 через центральное отверстие в тигле тороидальной формы, исключается контакт NH3 с расплавом Al и предотвращается образование твердого слоя AlN на поверхности расплава. Благодаря тому, что в качестве источника Аl используют только свободный Al, значительно уменьшается площадь поверхности, контактирующей с кислородом, в результате чего значительно снижается интенсивность образования окислов и загрязнение получаемого продукта - монокристалла AlN и его дефектность. Кроме того, использование в качестве источника Al только свободного Al позволяет существенно снизить температуру в зоне источника Al по сравнению со способом-прототипом (с ≥1800°С до 1050-1400°С). Температура в зоне источника Al прямо пропорциональна скорости роста монокристалла AlN, уменьшение этой скорости на начальном этапе роста позволяет обеспечить минимальное количество дефектов в первых, буферных, слоях монокристалла AlN, определяющих в большей степени качество монокристалла в целом.

Благодаря предварительной обработке ростовой поверхности подложки Ga и/или In происходит «залечивание» поверхностных дефектов этой поверхности, так как атомы Ga и/или In встраиваются на свободные оборванные связи в дефектных областях, что предотвращает разрастание дефектов.

Осуществление отжига подложки при температуре 1300-1400°С с последующим охлаждением до температуры нитридизации поверхности подложки обеспечивает испарение окислов и загрязнений с подложки, находящейся в воздушной атмосфере, которые не удалось удалить на предыдущих стадиях подготовки поверхности; последующая подача в ростовую зону в течение 8-15 минут NH3 делает ростовую поверхность подложки более пригодной для монокристаллического роста, поскольку молекулы NH3 ударяются о горячую поверхность подложки, NH3 разлагается, образуя атомы азота и водорода, водород отбирает с приповерхностного слоя атомы кислорода, а освободившиеся места занимаются атомами азота.

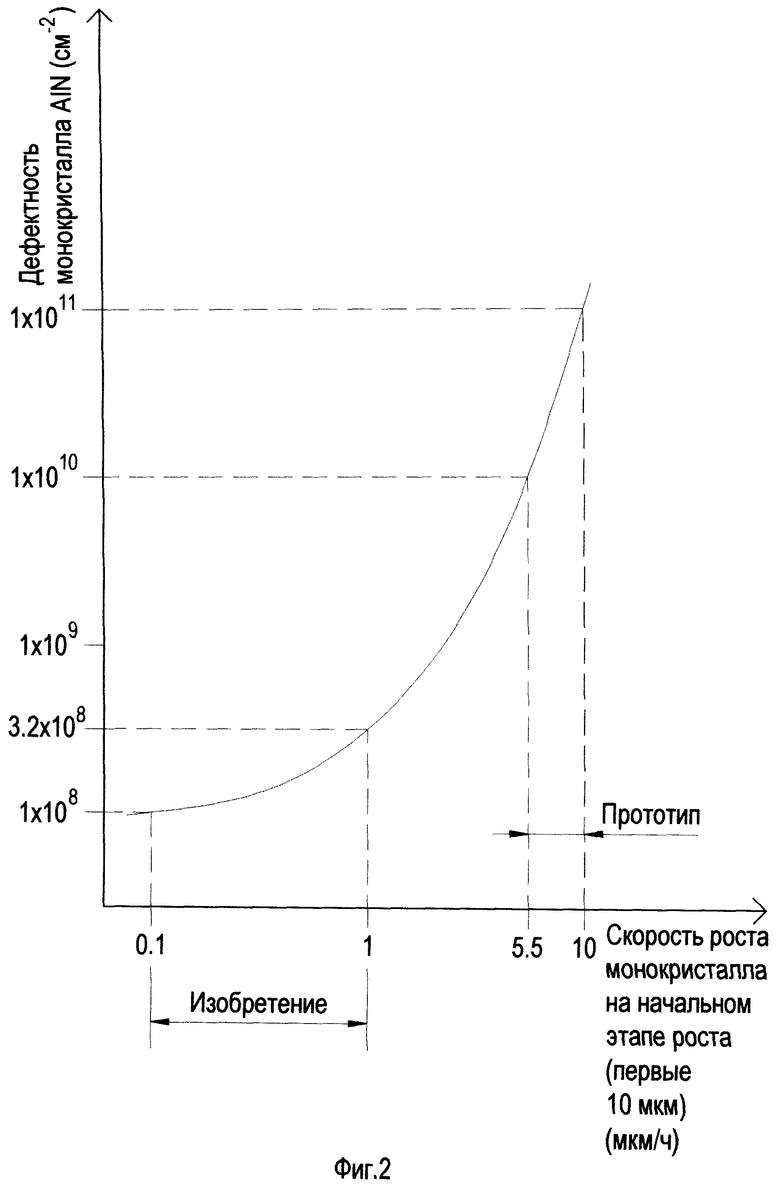

Выращивание монокристалла AlN на начальном этапе роста до достижения толщины 1-10 мкм с малой скоростью - не более 10 мкм/час, а затем со скоростью 100-200 мкм/час позволяет, с одной стороны, уменьшить дефектность продукта, а с другой стороны, обеспечивает высокую производительность процесса в целом.

Заявителем не выявлены какие-либо источники информации, содержащие сведения о влиянии отличительных признаков заявленных способа и устройства на технический результат, возникающий вследствие их реализации, что позволяет сделать вывод о соответствии группы изобретений критерию «Изобретательский уровень».

Заявленная группа изобретений поясняется чертежами, на которых изображено:

на фиг.1 - график, иллюстрирующий зависимость дефектности выращиваемого монокристалла AlN от удельной площади поверхности источника Al;

на фиг.2 - график, иллюстрирующий зависимость дефектности монокристалла AlN от скорости его роста на начальном этапе роста;

на фиг.3 - схема устройства для реализации способа выращивания монокристалла AlN, продольный разрез.

Устройство для реализации заявленного способа включает вакуумную камеру, содержащую корпус 1, выполненный из нержавеющей стали, нагреватель 2 ростовой зоны резистивного типа, изготовляемый из вольфраморениевого сплава, держатель 3 подложки 4, в конкретном примере сапфировой, тигель 5 для размещения источника 6 Al, выполненный виде емкости тороидальной формы из высокотемпературной газонепроницаемой керамики, нагреватель 7 источника 6 Al резистивного типа, выполненный из молибдена. Откачка воздуха и рабочей атмосферы во время процесса осуществляется через магистраль 8 с помощью турбомолекулярного насоса с регулируемым числом оборотов ТМР-803 МС фирмы Shimadzu, Япония, на чертеже не показан. Магистраль 8 снабжена управляемым шибером 9 64244-СЕ52 фирмы VAT, Швейцария.

Тигель 5 установлен внутри экранирующей камеры 10, размещенной в нижней части корпуса 1 и сообщающейся через магистраль 11 с источником подачи аммиака - баллоном с жидким аммиаком, снабженным редуктором и регулятором расхода (не показаны). В крышке 17 экранирующей камеры 10 напротив источника Al выполнены по окружности отверстия 12, а напротив центрального отверстия тигля 5 выполнено отверстие 13. В верхней части корпуса 1 установлено стекло 14, а в нижней части корпуса 1 - стекло 15. Стекла 14, 15 - термостойкие, оптически прозрачные в инфракрасном диапазоне.

Заявленный способ осуществляют следующим образом. Снимают верхнюю часть 16 корпуса 1. На держателе 3 устанавливают подложку 4; снимают крышку 17 и в тигель 5 загружают металлический Al в виде кусочков размером 5-10 мм (~30-40 г), а также несколько кусочков Ga и/или In общей массой ~1,5-2 г, в конкретном примере - Ga. Устанавливают верхнюю часть 16 корпуса 1 и вакуумируют полость корпуса 1 до давления 10-8 Па; включают нагреватели 2 и 7, нагревают тигель 5 до температуры 1050-1150°С, а подложку 4 до температуры ~ на 50°С выше температуры тигля 5. Ga испаряется из тигля 5 и модифицирует ростовую поверхность подложки 4, при этом атомы Ga встраиваются на свободные оборванные связи в дефектных областях, что предотвращает разрастание дефектов в процессе роста монокристалла AlN. Тигель 5 охлаждают до 800-900°С с целью предотвращения испарения Al и попадания его паров на ростовую поверхность подложки 4. После этого подложку 4 нагревают до температуры 1300-1400°С, осуществляя ее отжиг в течение 5-10 минут. Затем охлаждают подложку до температуры нитридизации ее ростовой поверхности - 950-1100°С. Далее открывают вентиль 18 и в ростовую зону по магистрали 11 подают NH3 в течение 8-15 минут; а затем повышают температуру тигля 5 до 1050°С на начальном этапе и при этом пары Al подают в ростовую зону вместе с NH3.

Благодаря температуре тигля 5 1050°С на начальном этапе роста монокристалла AlN до достижения толщины 1-10 мкм обеспечивается скорость роста не более 10 мкм/час. Затем плавно увеличивают температуру тигля до 1300°С, что соответствует скорости роста 100-200 мкм/час. При этом поддерживают температуру подложки 4 в диапазоне 1300-1600°С. Температуру подложки 4 измеряют с помощью инфракрасных пирометров (не показаны) через стекла 14, 15, а температуру тигля 5 - с помощью вольфраморениевой термопары (не показана).

Для реализации изобретений использованы известные материалы и оборудование, что позволяет сделать вывод о соответствии данных изобретений критерию «Промышленная применимость»

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ КРИСТАЛЛОВ НИТРИДА АЛЮМИНИЯ | 2019 |

|

RU2738328C2 |

| Способ получения пластины монокристалла нитрида галлия | 2018 |

|

RU2683103C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ GaN ИЛИ AlGaN | 2005 |

|

RU2446236C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МНОГОСЛОЙНОЙ НИТРИДНОЙ ПОЛУПРОВОДНИКОВОЙ ГЕТЕРОСТРУКТУРЫ | 2006 |

|

RU2316075C1 |

| Способ изготовления гетероэпитаксиальных слоев III-N соединений на монокристаллическом кремнии со слоем 3C-SiC | 2020 |

|

RU2750295C1 |

| Рост GaN нанотрубок, активированный легирующей примесью Si на подложках Si с тонким буферным слоем AlN | 2016 |

|

RU2711824C1 |

| Способ выращивания полупроводниковой пленки | 2023 |

|

RU2814063C1 |

| БУЛЯ НИТРИДА ЭЛЕМЕНТА III-V ГРУПП ДЛЯ ПОДЛОЖЕК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2001 |

|

RU2272090C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДНОЙ ПЛЕНКИ НА ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ АВ | 1999 |

|

RU2168237C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДНОЙ ПЛЕНКИ НА ПОВЕРХНОСТИ GaSb | 2008 |

|

RU2368033C1 |

Изобретение относится к технологии получения объемных монокристаллов и может быть использовано, преимущественно, в оптоэлектронике при изготовлении подложек для различных оптоэлектронных устройств, в том числе светодиодов, излучающих свет в ультрафиолетовом диапазоне. В способе выращивания монокристалла AlN путем газофазной эпитаксии из смеси, содержащей источник Al и NH3, включающем размещение в ростовой камере друг напротив друга источника Al и обращенной к нему ростовой поверхностью подложки, образующих ростовую зону, создание в ростовой зоне потока NH3, нагрев источника Al и подложки до температур, обеспечивающих рост монокристалла AlN на подложке, в качестве источника Al используют только свободный Al, подложку предварительно обрабатывают Ga и/или In, после чего охлаждают источник Al до температуры 800-900°С и осуществляют отжиг подложки путем нагрева ее до температуры 1300С-1400°С с последующим ее охлаждением до температуры нитридизации ее ростовой поверхности; после охлаждения подложки до температуры нитридизации ее ростовой поверхности в ростовую зону в течение 8-15 минут подают NH3, а затем повышают температуру источника Al и вместе с NH3 подают в ростовую зону пары Al; монокристалл AlN на начальном этапе роста до достижения толщины 1-10 мкм выращивают со скоростью не более 10 мкм/час, а затем увеличивают скорость роста до 100-200 мкм/час. Устройство для осуществления данного способа включает вакуумную камеру, содержащую корпус 1, нагреватель 2 ростовой зоны, держатель 3 подложки 4, тигель 5 для размещения источника Al 6 и нагреватель 7 источника Al 6, тигель 5 для размещения источника Al 6 выполнен в виде емкости тороидальной формы, открытой со стороны ростовой зоны, установленной внутри снабженной крышкой 17 экранирующей камеры 10, размещенной в нижней части корпуса 1 и сообщающейся с источником подачи NH3, при этом в крышке 17 экранирующей камеры 10 выполнены отверстия 13 напротив центрального отверстия тигля 5 и источника Al 6. Изобретение обеспечивает снижение дефектности выращиваемого монокристалла AlN. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Способ выращивания монокристалла AlN путем газофазной эпитаксии из смеси, содержащей источник Al и NH3, включающий размещение в ростовой камере напротив друг друга источника Al и обращенной к нему ростовой поверхностью подложки, образующих ростовую зону, создание в ростовой зоне потока NH3, нагрев источника Al и подложки до температур, обеспечивающих рост монокристалла AlN на подложке, отличающийся тем, что в качестве источника Al используют только свободный Al, подложку предварительно обрабатывают Ga и/или In, после чего охлаждают источник Al до температуры 800-900°С и осуществляют отжиг подложки путем нагрева ее до температуры 1300-1400°С с последующим ее охлаждением до температуры нитридизации ее ростовой поверхности.

2. Способ по п.1, отличающийся тем, что после охлаждения подложки до температуры нитридизации ее ростовой поверхности подают в ростовую зону в течение 8-15 мин NH3, а затем повышают температуру источника Al и вместе с NH3 подают в ростовую зону пары Al.

3. Способ по п.1 или 2, отличающийся тем, что монокристалл AlN на начальном этапе роста до достижения толщины 1-10 мкм выращивают со скоростью не более 10 мкм/ч, а затем увеличивают скорость роста до 100-200 мкм/ч.

4. Устройство для реализации способа выращивания монокристалла AlN путем газофазной эпитаксии из смеси, содержащей источник Al и NH3, включающее вакуумную камеру, содержащую корпус, нагреватель ростовой зоны, держатель подложки, тигель для размещения источника Al и нагреватель источника Al, отличающееся тем, что тигель для размещения источника Al выполнен в виде емкости тороидальной формы, открытой со стороны ростовой зоны, установленной внутри снабженной крышкой экранирующей камеры, размещаемой в нижней части корпуса и сообщающейся с источником подачи NH3, при этом в крышке экранирующей камеры выполнены отверстия напротив центрального отверстия тигля и источника Al.

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ НИТРИДОВ МЕТАЛЛОВ 3А ГРУППЫ ХИМИЧЕСКИХ ЭЛЕМЕНТОВ | 1996 |

|

RU2097452C1 |

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ И РОСТОВАЯ КАМЕРА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2158789C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ | 2005 |

|

RU2330905C2 |

Авторы

Даты

2012-11-27—Публикация

2011-06-15—Подача