Изобретение относится к технологии получения полупроводниковых материалов, а именно к получению пластин монокристалла широкозонного нитрида галлия (GaN) с гексагональной кристаллической решеткой.

Изобретение может найти применение в промышленном производстве датчиков физических величин, работающих на основе микроэлектромеханических резонаторов, а так же в промышленном производстве подложек GaN.

Известен способ получения пластины монокристалла нитрида галлия, описанный в статье [Jin-Ho Kang, June Key Lee, Sang-Wan Ryu, Lift-off of epitaxial GaN by regrowth over nanoporous GaN, Journal of Crystal Growth 361, 103-107, 2012 г.], согласно которому сначала методом газофазной эпитаксии из металлоорганических соединений (ГФЭ МОС) [метод ГФЭ МОС описан в статье Hiroshi Amano, MOCVD of Nitrides, Handbook of Crystal Growth, 683-704 (2015)] на с-плоскости подложки сапфира c-Al2O3 выращивался низкотемпературный буферный слой GaN толщиной 20 нм, затем выращивался нелегированный GaN-слой толщиной 0.5 мкм, после этого выращивался легированный кремнием слой n-GaN n-типа с концентрацией электронов n=5×1018 см-3 и толщиной 2 мкм.

После окончания роста производилось электрохимическое травление выращенной слоистой структуры в 0.3М растворе щавелевой кислоты с целью формирования нанопор в слое n-GaN. После этого полученная слоистая структура, содержащая нанопоры в слое n-GaN, была загружена в реактор установки ГФЭ МОС для последующего роста основного слоя GaN при высокой температуре 1090°C. В процессе роста основного слоя GaN происходила значительная деформация нанопор, сформированных в слое n-GaN, что свидетельствовало о начале отделения основного слоя GaN от подложки. Однако окончательного отделения основного слоя от подложки не наблюдалось.

Исследования морфологии основного слоя GaN свидетельствовали о его целостности, т.е. отсутствии в нем трещин. Рамановские исследования основного слоя GaN свидетельствовали о релаксации остаточных упругих напряжений несоответствия в процессе роста основного слоя GaN.

Недостатком данного способа является возможность применения полученного слоя GaN только вместе с подложкой.

Известен так же способ получения пластины монокристалла нитрида галлия, описанный в статье [Н. Goto, S. W. Lee, Н. J. Lee, HyoJong Lee, J. S. Ha, M. W. Cho, and T. Yao, Chemical lift-off of GaN epitaxial films grown on c-sapphire substrates with CrN buffer layers, phys. stat. sol. (c) 5, No. 6, 2008 г.]. В данной работе описано, что для получения пластины GaN на поверхность подложки сапфира с-Al2O3 сначала осаждался тонкий слой Cr. После этого подложка со слоем Cr помещалась в реактор установки хлорид-гидридной эпитаксии (ХГЭ) [метод ХГЭ описан в статье Evelyne Gil, Yamina Andrei, Robert Cadoret, Agnes Trassoudaine, 2-Hydride Vapor Phase Epitaxy for Current III-V and Nitride Semiconductor Compound Issues, Handbook of Crystal Growth (Second Edition), 51-93, 2015 г.], где в процессе нитридизации подложки со слоем Cr в атмосфере NH3 формировался буферный слой CrN. Далее, на сформированном слое CrN методом ХГЭ выращивался низкотемпературный слой GaN и следующий за ним высокотемпературный слой GaN.

После окончания процесса роста химическое отделение слоев GaN проводили селективным травление буферных слоев CrN при 50°C с использованием раствора нитрата диаммония церия (IV) и хлорной кислоты. Для отделения слоя GaN с площадью 5×5 мкм потребовалось около 3 часов. Согласно измерениям рентгеновской дифрактометрии значение полной ширины на уровне половинной амплитуды полученных слоев GaN составила 241 арксекунд, что сопоставимо с уровнями толстых слоев GaN, выращиваемых на сапфире c-Al2O3.

Недостатком данного способа является необходимость использования для химического отделения пленки монокристалла GaN от подложки чужеродного решеточно-рассогласованного с подложкой и нитридом галлия слоя CrN, сформированного между подложкой и GaN, что приводит к возникновению дефектов и снижению качества нитрида галлия, а так же большая длительность процесса химического травления для отделения GaN от подложки.

В качестве прототипа заявляемого способа получения монокристалла GaN выбрана технология, описанная в статье [Tsung Hsi Yang, Jui Tai Ku, Jet-Rung Chang, Shih-Guo Shen, Yi-Cheng Chen, Yuen Yee Wong, Wu Ching Chou, Chien-Ying Chen, Chun-Yen Chang, Journal of Crystal Growth 311 (2009) 1997-2001]. В данной работе описано, что на химически подготовленных двухдюймовых подложках Si(111), легированных примесью р-типа, методом молекулярно-пучковой эпитаксии с плазменной активацией азота (МПЭ ПА) [метод МПЭ ПА описан в  , J.R. Lang, Е.С.Young, J.S. Speck, Handbook of Crystal Growth (Second Edition), 705-754 (2015)] зарождались самоорганизованные нано-стержни GaN с N-полярностью, которые в процессе роста МПЭ ПА разрастались и сращивались в сплошной слой GaN с N-полярностью.

, J.R. Lang, Е.С.Young, J.S. Speck, Handbook of Crystal Growth (Second Edition), 705-754 (2015)] зарождались самоорганизованные нано-стержни GaN с N-полярностью, которые в процессе роста МПЭ ПА разрастались и сращивались в сплошной слой GaN с N-полярностью.

После этого выращенный образец был перемещен в реактор установки ГФЭ МОС для последующего роста пластины монокристалла GaN с Ga-полярностью и с толщиной порядка 1 мкм. Перед ростом образец отжигали при 900°C для очистки загрязненной поверхности. Рост пластины монокристалла GaN с Ga-полярностью методом ГФЭ МОС состоял из двух стадий. Сначала выращивался слой GaN при температуре 525°C в течение 10 мин. После этого в течение 20 мин выращивался верхний слой GaN при температуре 1000°C.

После завершения эпитаксиальных процессов выращенная структура помещалась в щелочной травильный раствор KOH для вытравливания слоя GaN N-полярности и отделения слоя монокристалла GaN Ga-полярности, а соответственно, получения пластины монокристалла GaN.

Исследования морфологии пластины монокристалла GaN свидетельствовали о его целостности, т.е. отсутствии в нем трещин. Плотность дефектов в пластине монокристалла GaN определялась по количеству ямок, появившихся на поверхности пластины монокристалла GaN после ее травления в растворе KOH, и составляла порядка 6×108 см-2. Исследования пластины монокристалла GaN методом рентгеновской дифракции свидетельствовали о том, что С-постоянная решетки слоев GaN составляет 5,1844 ангстрем, т.е. об отсутствии напряжений в пластине монокристалла GaN. Оптические свойства слоя GaN свидетельствуют о полной релаксации напряжений несоответствия кристаллических решеток и о достаточно высокой плотности дефектов, которые и обеспечили полную релаксацию упругих напряжений в пластине монокристалла GaN.

Недостатком данного способа является использование для синтеза монокристалла GaN сильно решеточно-рассогласованной с ним подложки кремния, что приводит к возникновению дефектов и, следовательно, снижению кристаллического качества пластины монокристалла GaN. Дополнительные дефекты возникают в области сращивания самоорганизованных нано-стержней GaN с N-полярностью в сплошной слой, что так же снижает кристаллическое качество пластины монокристалла GaN. Описанные выше недостатки и обеспечивают относительно (для роста GaN методом ГФЭМОС) высокую плотность дефектов 6×108 см-2 в пластине монокристалла GaN, приводящих к снижению кристаллического качества пластины монокристалла GaN.

Таким образом, как видно из вышеизложенного, в основе существующих способов получения пластины монокристалла нитрида галлия, как на подложке, так и отдельно от нее, лежит эпитаксиальное выращивание GaN на подложках сапфира или кремния, которые имеют большое рассогласование параметров кристаллической решетки с нитридом галлия, что приводит к возникновению большого числа дефектов в слое GaN. Кроме того, для получения отделенного от подложки монокристалла GaN используются чужеродные, решеточно-рассогласованные с подложкой и нитридом галлия слои, сформированные между подложкой и GaN, что так же приводит к возникновению дефектов и снижению качества нитрида галлия.

В основу изобретения поставлена задача расширения арсенала средств и создание нового способа получения пластины монокристалла нитрида галлия с гексагональной кристаллической решеткой. Достигаемый технический результат - высокое кристаллическое совершенство пластины монокристалла GaN за счет использования в качестве подложки Si(111) и обеспечения эпитаксиального роста GaN на близких по параметру кристаллических решеток предшествующих слоях, один из которых подвержен химическому травлению для отделения верхнего слоя GaN.

Поставленная задача решается тем, что способ получения пластины монокристалла нитрида галлия характеризуется поэтапным формированием слоистой структуры:

- на первом этапе на подложке Si (111) формируют слой SiC методом замещения атомов с образованием углерод-вакансионных структур,

- на втором этапе на полученном слое SiC формируют слой GaN N-полярности методом молекулярно-пучковой эпитаксии с плазменной активацией азота,

- на третьем этапе на слое GaN N-полярности формируют слой AlN Al-полярности методом хлорид-гидридной эпитаксии,

- на четвертом этапе на слое AlN Al-полярности формируют слой GaN Ga-полярности методом хлорид-гидридной эпитаксии,

после чего полученную слоистую структуру выдерживают в щелочном травильном растворе до отделения от нее верхнего слоя GaN Ga-полярности.

Для того чтобы лучше продемонстрировать отличительные особенности изобретения, в качестве примера, не имеющего какого-либо ограничительного характера, ниже описан предпочтительный вариант реализации. Пример реализации иллюстрируется Фигурами чертежей, на которых представлено:

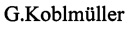

Фиг. 1 Изображения растровой электронной микроскопии слоя GaN (слой 3), выращенного на слое SiC (слой 2), сформированном на кремниевой подложке (1).

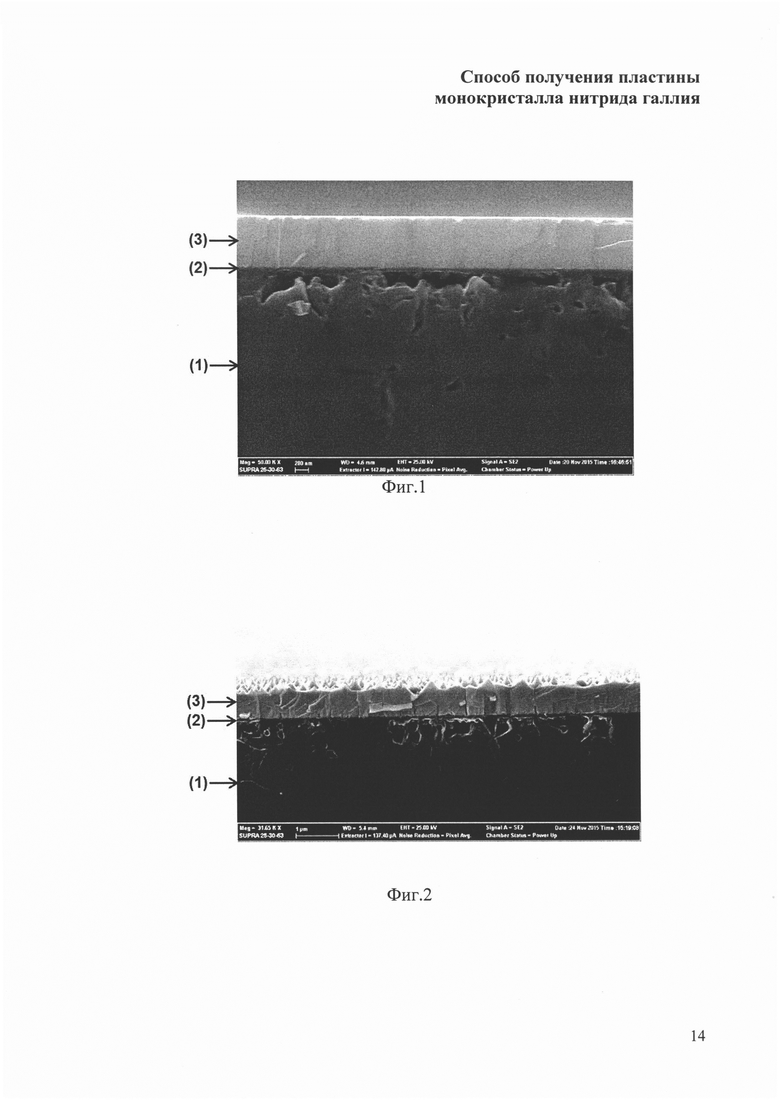

Фиг. 2 Изображения растровой электронной микроскопии слоя GaN (слой 3), на слое SiC (слой 2), сформированном на кремниевой подложке (1) методом замещения атомов кремния после травления (подтверждение N-полярности слоя GaN).

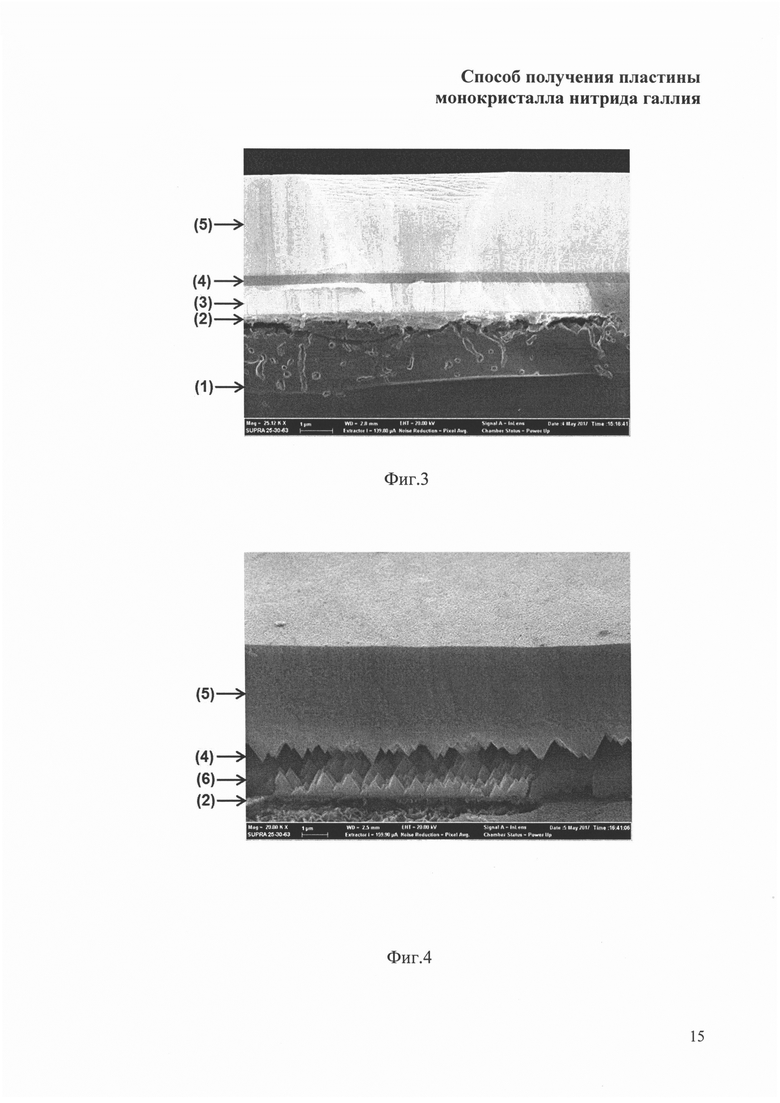

Фиг. 3 Изображения растровой электронной микроскопии многослойной структуры со следующей последовательностью слоев: слой 2 - слой SiC; слой 3 - слой GaN N-полярности; слой 4 - слой AlN Al-полярности; слой 5 - слой GaN Ga-полярности до травления в щелочном растворе.

Фиг. 4 Изображения растровой электронной микроскопии представленной на Фиг. 3 многослойной структуры после травления в щелочном растворе.

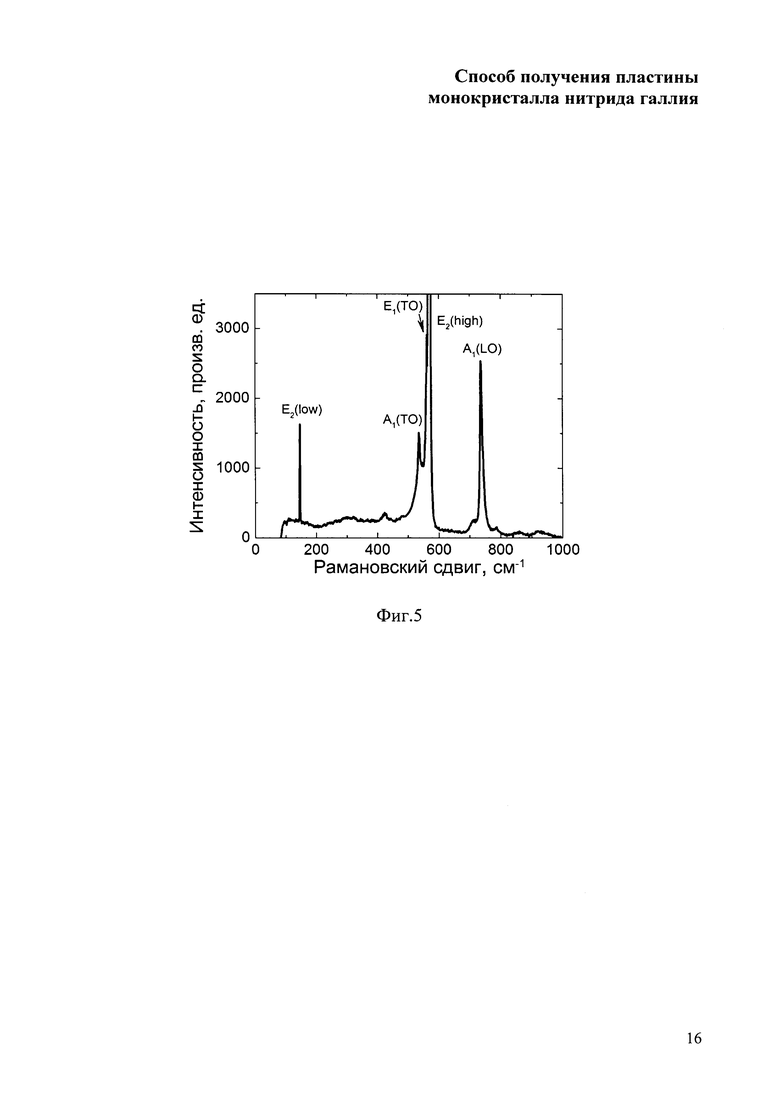

Фиг. 5 Рамановский спектр пластины монокристалла GaN после ее химического отделения в щелочном растворе.

Пример реализации.

На пластине монокристаллического кремния с кристаллографической ориентацией поверхности (111) (слой 1 на Фиг. 1 - Фиг. 3), служащей подложкой для последующего нанесения слоев, методом замещения атомов [метод описан в патенте RU 2522812, опубл. 20.07.2014] формируют слой SiC (слой 2 на Фиг. 1- Фиг. 4), поверхность которого содержит углерод-вакансионные структуры. Для этого пластину монокристаллического кремния помещают в графитовую газопроницаемую камеру, камеру помещают в реактор, откачивают воздух, осуществляют нагрев до 800°C и подают оксид углерода СО при давлении в реакторе 150 Па. Затем нагревают внутренний объем реактора до температуры 1250°C и подают силан SiH4, поддерживая в реакторе давление 150 Па. После выдержки подложки при указанных условиях в течение 10 минут подачу газов прекращают, газообразные продукты реакции откачивают и реактор охлаждается, после чего из реактора извлекают графитовую камеру с подложкой. В результате на поверхности монокристаллического кремния формируется сплошной слой SiC, т.е. формируется структура SiC/Si(111).

После этого на поверхности структуре SiC/Si(111) выращивается слой GaN N-полярности (слой 3 на Фиг. 1 - Фиг. 3) методом молекулярно-пучковой эпитаксии с плазменной активацией азота (МПЭ ПА). Применительно к описываемому примеру реализации это осуществляется следующим образом: структуру SiC/Si(111) помещают в откаченную до сверхвысокого вакуума камеру роста установки МПЭ ПА, нагревают до температуры TS=850°C и выдерживают при этой температуре в течение 30 мин. После этого структуру SiC/Si(111) выдерживают при температуре TS=850°C в потоке активированного азота, который обеспечивается следующими параметрами работы плазменного источника: расход азота FN2=3 стандартных кубических сантиметров в минуту, мощность плазменного источника W=500 Вт. Затем выращивается слой GaN с толщиной 15 нм при следующих условиях: температура подложки TS=650°C, расход азота FN2=3 стандартных кубических сантиметров в минуту, мощность плазменного источника W=500Bt, температура нагревателя источника галлия TGa=743°C. После этого выращивается слой GaN с толщиной 765 нм при следующих условиях: температура подложки TS=730°C, расход азота FN2=3 стандартных кубических сантиметров в минуту, мощность плазменного источника W=500 Вт, температура нагревателя источника галлия TGa=876°C.

Для того, чтобы подтвердить, что полученный слой GaN имеет N-полярность, был проведен дополнительный эксперимент, не имеющий отношения к самому способу получения пластины, а именно, было произведено травление в щелочном растворе, содержащем KOH.

Фиг. 2 демонстрирует высокую скорость травления в указанном щелочном растворе слоя GaN, выращенного на поверхности структуры SiC/Si(111) слоя GaN (слоя 3), что, согласно статье [A.R. Smith, R.M. Feenstra, D.W. Greve, M.-S. Shin, M. Skowronsky, J. Neugebauer, J.E. Northrup. Appl. Phys. Lett., 72, 2114 (1998)] свидетельствует о N-полярности этого слоя.

После завершения роста методом МПЭ ПА выращенная структура GaN/SiC/Si(111) помещается в реактор установки ХГЭ для роста слоя монокристалла GaN Ga-полярности методом ХГЭ. Транспортирующим газом в процессе ХГЭ служит аргон. Суммарный поток аргона по всему реактору составлял 6.5×10-5 м3/с. На первом этапе ХГЭ осуществляется рост слоя AlN с толщиной 280 нм при температуре 1050°C (слой 4 на Фиг. 3 и Фиг. 4), потоке аммиака (NH3) расходом 1.7×10-5 м3/с и потоке хлористого водорода расходом 1.7×10-5 м3/с. После окончания роста слоя AlN Al-полярности выращивается слой монокристалла GaN Ga-полярности. Во время роста слоя монокристалла GaN поток аммиака (NH3) составляет 3.3×10-5 м3/с, поток HCl составляет 3.3×10-6 м3/с. Таким образом, был сформирован слой GaN Ga-полярности толщиной 3.3 мкм (слой 5 на Фиг. 3 и Фиг. 4).

После завершения эпитаксиальных процессов выращенная структура помещается в щелочной травильный раствор (KOH или NaCl), нагретый до 70°C и выдерживают 10 минут до вытравливания слоев GaN N-полярности AlN Al-полярности и отделения слоя монокристалла GaN Ga-полярности, а соответственно, получения пластины монокристалла GaN.

Приведенные в примере реализации режимы осуществления способа (температура, временные интервалы, давления, газовые потоки, мощность) получены экспериментальным путем и могут варьироваться в определенных пределах. Так, например, на стадии формирования SiC на поверхности подложки Si(111) давление в печи может варьироваться в интервале 80-200 Па, температура во внутреннем объеме печи 950-1380°C, время протекания реакции 3-15 мин. Конкретные параметры зависят от многих факторов (задаваемая толщина покрытия, его свойства и т.д.)

На стадии выращивания слоя N-полярного GaN на SiC методом МПЭ ПА могут варьироваться следующие параметры: температура подложки в интервале 700-950°C, расход азота FN2=1-15 стандартных кубических сантиметров в минуту, мощность плазменного источника W=50-600 Вт, температура нагревателя источника галлия TGa=700-950°C. Кроме того, могут варьироваться и толщины слоев GaN, при их росте МПЭ ПА от 1 нм до нескольких микрон. Конкретные параметры МПЭ ПА зависят от многих факторов (конструктивные и функциональные особенности установки МПЭ ПА и входящих в ее состав элементов, задаваемая толщина слоев GaN и их свойства и т.д.).

На стадии выращивания слоев AlN и GaN методом ХГЭ могут варьироваться следующие параметры: суммарный поток аргона по всему реактору 5×10-5 - 8×10-5 м3/с. Температура в зоне роста Т=1050-1100°C при росте AlN и Т=1000-1050°C при росте GaN. Поток хлористого водорода при росте AlN: 1.7×10-6 - 3.4×10-6 м3/с потока HCl при росте GaN: 8×10-6 - 1.7×10-5 м3/с. Поток аммиака (NH3) варьируется в пределе 8×10-6 - 1.7×10-5 м3/с при росте AlN и 1.7×10-5 - 3.3×10-5 м3/с при росте GaN. Конкретные параметры ХГЭ зависят от конструктивных и функциональных особенностей установки ХГЭ, задаваемой толщины слоев AlN и GaN и т.д.

На Фиг. 3 и Фиг. 4 представлены изображения растровой электронной микроскопии выращенной слоистой структуры до и после травления в щелочном растворе. Фиг. 4 свидетельствует об отсутствии следов травления верхней пластины монокристалла GaN, т.е. о ее Ga-полярности, а так же об отсутствии следов растрескивания пластины монокристалла GaN. Вместе с тем после травления наблюдается практически полное удаление слоя GaN N-полярности и слоя AlN и образование зоны отделения монокристалла GaN от подложки (зазор - позиция 6 на Фиг. 4). В результате получена пластина монокристалла GaN без следов растрескивания, пригодная для создания микромеханических резонаторов или применимая в качестве подложечного материала для эпитаксии приборных структур на основе GaN.

Полученные результаты свидетельствуют о высоком структурном совершенстве монокристалла GaN, что объясняется использованием для эпитаксиального роста GaN более решеточно-согласованных, по сравнению с сапфиром и кремнием, подложек Si(111), покрытых слоем карбида кремния (SiC), выращенном по методу замещения атомов, а так же использование для химического отделения слоя монокристалла GaN от подложки решеточно-согласованного с нитридом галлия слоя GaN с N-полярностью, что приводит к снижению числа дефектов в пластине монокристалла GaN и улучшает ее кристаллическое качество.

Кроме того, уникальность слоев SiC, выращенных по методу замещения атомов, заключается в образовании углеродно-вакансионных структур на их поверхности. Образование углеродно-вакансионных структур связано с механохимическим эффектом, описанным в статье [С.А. Кукушкин, А.В. Осипов, «Эффект Горского при синтезе пленок карбида кремния из кремния методом топохимического замещения атомов», Письма в ЖТФ том 43, вып. 13, С 81, 2017 г.].

Плазменная активация азотом поверхностей SiC/Si(111) при МПЭПА приводит к удалению части углеродно-вакасионных кластеров. После плазменной обработки SiC на поверхности остается один из гексагональных политипов SiC, поскольку, как установлено авторами, углеродно-вакансионные кластеры стабилизируют кубический 3С-SiC политип в слое SiC, выращенной методом замещения атомов. При МПЭ ПА на поверхности гексагонального политипа SiC, содержащего углеродно-вакансионные структуры, будут осаждаться атомы Ga. В этом случае атомы азота осаждаются уже на покрытую слоем Ga поверхность SiC, что приводит к росту GaN N-полярности при МПЭ ПА.

В процессе роста AlN методом ХГЭ на выращенном методом МПЭ ПА слое GaN N-полярности возникают упругие напряжения сжатия, вызванные рассогласованием параметров кристаллических решеток AlN и GaN. В этих условиях, поскольку атомы Al в AlN имеют большие размеры, чем атомы азота, то они выталкиваются упругими напряжениями на поверхность растущего слоя AlN. Таким образом, при росте методом ХГЭ упруго напряженного слоя AlN на слое GaN N-полярности происходит изменение полярности слоя с N- на Al-полярность. Кроме того, Al-полярный слой AlN препятствует распространению дефектов из N-полярного слоя GaN в слой монокристалла GaN с Ga-полярностью за счет их частичной аннигиляции на гетерогранице AlN/GaN, что ведет к улучшению кристаллического совершенства монокристалла GaN с Ga-полярностью. Верхний слой монокристалла GaN, выращенный методом ХГЭ на Al-полярном слое AlN имеет Ga-полярность и, соответственно, практически не подвержен травлению в щелочных травителях.

На Фиг. 5 приведен рамановкий спектр пластины монокристалла GaN после ее химического отделения в щелочном растворе. В спектре, представленном на Фиг. 5 основной пик GaN в области 571 см-1 Е2 (high) узкий и высокий. Кроме того, присутствует пик в области 535 см-1 A1 (ТО). В области 146 см-1 присутствует пик Е2 (low). В целом спектр, представленный на Фиг. 5, соответствует практически идеальному GaN [М. Kuball. Raman spectroscopy of GaN, AlGaN and AlN for process and growth monitoring/control//Surf. Interface Anal. (2001), 31, 987-999] с плотностью дефектов не превышающей 1×107 см-2. Фиг. 5 также подтверждает гексагональную форму кристаллической решетки полученной пластины GaN, что видно из наличия характерных пиков в представленном спектре: в частности пика в области 146 см-1.

Таким образом, как показали исследования изготовленной заявляемым способом пластины, реализация предлагаемого способа позволяет получать химически отделяемую от подложки высококачественную монокристаллическую пластину нитрида галлия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ТЕМПЛЕЙТА НИТРИДА ГАЛЛИЯ ПОЛУПОЛЯРНОЙ (20-23) ОРИЕНТАЦИИ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ И ПОЛУПРОВОДНИКОВОЕ СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО, ИЗГОТОВЛЕНИЕ С ИСПОЛЬЗОВАНИЕМ СПОСОБА | 2013 |

|

RU2540446C1 |

| Фоточувствительное устройство и способ его изготовления | 2018 |

|

RU2685032C1 |

| Способ изготовления гетероэпитаксиальных слоев III-N соединений на монокристаллическом кремнии со слоем 3C-SiC | 2020 |

|

RU2750295C1 |

| ПОДЛОЖКА ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ НИТРИДА ГАЛЛИЯ | 2007 |

|

RU2369669C2 |

| Способ получения функционального трехмерного компонента оптоэлектронного прибора и функциональный трехмерный компонент оптоэлектронного прибора | 2019 |

|

RU2731498C1 |

| Диод Ганна на основе нитевидных нанокристаллов нитрида галлия | 2019 |

|

RU2733700C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА НИТРИДА НА КРЕМНИЕВОЙ ПЛАСТИНЕ, НИТРИДНЫЙ ПОЛУПРОВОДНИКОВЫЙ СВЕТОИЗЛУЧАЮЩИЙ ДИОД, ИЗГОТОВЛЕННЫЙ С ЕГО ИСПОЛЬЗОВАНИЕМ, И СПОСОБ ТАКОГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2326993C2 |

| МОНОКРИСТАЛЛ НИТРИДА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗУЕМАЯ В НЕМ ПОДЛОЖКА | 2008 |

|

RU2485221C2 |

| Светоизлучающий диод | 2023 |

|

RU2819047C1 |

| Рост GaN нанотрубок, активированный легирующей примесью Si на подложках Si с тонким буферным слоем AlN | 2016 |

|

RU2711824C1 |

Изобретение относится к технологии получения полупроводниковых материалов, а именно к получению пластин монокристалла широкозонного нитрида галлия (GaN) с гексагональной кристаллической решеткой. Способ получения пластины монокристалла нитрида галлия характеризуется поэтапным формированием слоистой структуры: на первом этапе на подложке Si (111) формируют слой SiC методом замещения атомов с образованием углерод-вакансионных структур, на втором этапе на полученном слое SiC формируют слой GaN N-полярности методом молекулярно-пучковой эпитаксии с плазменной активацией азота, на третьем этапе на слое GaN N-полярности формируют слой AlN Al-полярности методом хлорид-гидридной эпитаксии, на четвертом этапе на слое AlN Al-полярности формируют слой GaN Ga-полярности методом хлорид-гидридной эпитаксии, после чего полученную слоистую структуру выдерживают в щелочном травильном растворе до отделения от нее верхнего слоя GaN Ga-полярности. Достигаемый технический результат - высокое кристаллическое совершенство пластины монокристалла GaN за счет использования в качестве подложки Si (111) и обеспечения эпитаксиального роста GaN на близких по параметру кристаллических решеток предшествующих слоях, один из которых подвержен химическому травлению для отделения верхнего слоя GaN. 5 ил.

Способ получения пластины монокристалла нитрида галлия, характеризующийся тем, что поэтапно формируют слоистую структуру:

- на первом этапе на подложке кремния, имеющей поверхность с кристаллографической ориентацией (111), формируют слой SiC методом замещения атомов с образованием углерод-вакансионных структур,

- на втором этапе на полученном слое SiC формируют слой GaN N-полярности методом молекулярно-пучковой эпитаксии с плазменной активацией азота,

- на третьем этапе на слое GaN N-полярности формируют слой AlN Al-полярности методом хлорид-гидридной эпитаксии,

- на четвертом этапе на слое AlN Al-полярности формируют слой GaN Ga-полярности методом хлорид-гидридной эпитаксии,

после чего полученную слоистую структуру выдерживают в щелочном травильном растворе до отделения от нее верхнего слоя GaN Ga-полярности.

| TSUNG HIS YANG et al., Growth of free-standing GaN layer on Si(111) substrate, "Journal of Crystal Growth", 2009, Vol | |||

| Способ приготовления массы для карандашей | 1921 |

|

SU311A1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРИБОР | 2010 |

|

RU2446511C1 |

| СОРОКИН Л.М | |||

| и др., Структурная характеризация эпитаксиальных слоев GaN на кремнии: влияние буферных слоев, " Письма в ЖТФ", 2011, т.37, вып.7, с.72-79 | |||

| КУКУШКИН С.А | |||

| и др., Рост и структура слоев GaN, выращенных на SiC, синтезированном на подложке Si методом замещения атомов: модель образования V-дефектов при росте GaN, "Физика твердого тела", 2015, том 57, вып | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| КУКУШКИН С.А | |||

| и др., Светодиод на основе III-нитридов на кремниевой подложке с эпитаксиальным нанослоем карбида кремния, "Письма в ЖТФ", 2012, том 38, вып | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| КУКУШКИН С.А | |||

| и др., Отделение эпитаксиальных гетероструктур III−N/SiC от подложки Si и их перенос на подложки других типов, "Физика и техника полупроводников", 2017, том 51, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2019-03-26—Публикация

2018-06-06—Подача