Настоящее изобретение относится к способу и устройству для изготовления полых пластмассовых изделий или пластмассовой тары, в частности бутылок, с использованием специально предусмотренного средства, выполненного с возможностью обнаружения бутылок с возможными дефектами, подлежащих отбраковке.

Хотя в последующем описании ради удобства представления материала речь пойдет об устройстве для раздувного формования бутылок из пластмассы, настоящее изобретение следует понимать как относящееся и к другим видам оборудования и технологических процессов в той мере, в какой они не выходят за пределы прилагаемой формулы изобретения.

Специалистам в данной области хорошо известны установки и способы раздувного формования пластмассовых бутылок, получаемых в результате наполнения подаваемым под давлением газом надлежаще нагретых полуфабрикатов, обычно называемых специалистами техническим термином «заготовки для выдувания» или «преформы».

Установки подобного рода описаны, например, в европейской патентной заявке №96114227.0 этого же заявителя, а также в различных патентных публикациях, в ней упомянутых.

Специалистам в данной области довольно хорошо известно, что в процессе раздувного формования весьма часто - в силу самых разнообразных причин, на которых мы не будем здесь останавливаться, так как они не имеют отношения к настоящему изобретению - возможно появление таких сбоев или нарушений, в результате которых некоторые преформы, в случайной последовательности, раздуваются неправильно, несмотря на соблюдение технологии раздувного формования, настолько, что могут разорваться либо до достижения конечной формы, либо сразу же после этого, пока они еще находятся в форме для раздувного формования.

Более того, эти же преформы могут оказаться с трещинами и/или дефектами еще до начала раздувного формования, так что эти преформы практически невозможно раздуть, даже частично, до конечной формы.

Когда это происходит, установка для раздувного формования продолжает работать, и разорвавшиеся и поэтому незавершенные бутылки продолжают транспортироваться, хотя представляют собой совершенно непригодный брак, предусмотренным конвейером вместе с правильно изготовленными бутылками, и с теми же правильно изготовленными бутылками собираются в соответствующие накопительные бункеры или подобные сборники перед передачей для последующего использования.

Поэтому на этом этапе возникает необходимость предусмотреть либо ручное, либо механическое и частично автоматизированное средство для обнаружения бутылок с возможными дефектами и удаления их с транспортировочных, сборных и накопительных средств, описанных выше.

Разумеется, такая операция неизбежно сопряжена с соответствующими производственными расходами и затратами, которые довольно часто совершенно неприемлемы на промышленном предприятии, испытывающем большое давление в смысле производственной конкуренции. В любом случае это усложняет технологический процесс, поскольку непременно предполагает введение вспомогательных операций, которые приходится выполнять соответствующим операторам и обычно с остановкой линии.

В попытке найти решение для такой ситуации в международной заявке РСТ/ЕР01/01571, озаглавленной «Установка для раздувного формования со средством для автоматического обнаружения разрывов в таре, изготовленной раздувным формованием» и поданной этим же заявителем, описывается способ обнаружения бутылок, которые разрушились, т.е. разорвались в процессе раздувного формования.

Поэтому для удобства, простоты и краткости данное описание отсылает непосредственно к этому документу, который позволит лучше понять сущность изобретения, раскрываемую в настоящей заявке.

А в этом документе раскрывается устройство для раздувного формования, содержащее, кроме обычных деталей и узлов, специально предусмотренную систему электроакустических датчиков, выполненную с возможностью обнаружения шума, издаваемого отдельными формами, и преобразования такого шума в электрический сигнал, и включающую в себя средство, обрабатывающее этот сигнал и сравнивающее его с опорным сигналом, а также средство, которое, на основе результата такого сравнения, идентифицирует разорванную или разрушенную тару, а также средство, выполненное с возможностью автоматического и избирательного удаления такой разорванной или разрушенной тары с производственной линии.

Описанное в вышеупомянутой международной заявке устройство оказалось практически легко реализуемым, а также вполне эффективным для раздувного формования бутылок. Однако практический опыт в реальных условиях производства выявил некоторые недостатки, которые, собственно говоря, все еще наблюдаются при использовании такого рода устройства:

- первый недостаток связан со значительной шумностью самой установки; такие установки, особенно когда они одноступенчатые и особенно когда установлены в окружении другого шумного промышленного оборудования, подвергаются воздействию непрерывной и сильной акустической нагрузки, обусловленной как шумом, обрушивающимся на них извне, так и создаваемым ими самими.

Как обнаружилось, столь высокий уровень шума, воздействующий на установки, недопустимо слишком часто может маскировать шум, создаваемый разрывающейся преформой (в силу необходимости соответственно повышать интенсивность опорного сигнала), настолько, что он не обнаруживается, и, в результате, появляющееся дефектное изделие не удаляется сразу же с производственной линии, что делает систему обнаружения описанного изобретения отчасти неэффективной;

- другой недостаток связан с тем, что преформа, достигающая участка раздувного формования для раздува в конечную форму, уже с дефектом или повреждена, и, таким образом, имеет трещины, которые, какими бы малыми ни были, не позволяют раздуть эту преформу до конечной формы из-за утечки газа.

В этом случае, т.е. в случае таких неудачных операций раздувного формования из-за уже имеющихся мест утечки, разрывающаяся преформа даже не издает типичный шум, так что невозможно даже определить наличие производственного брака, не говоря уже о том, чтобы изъять этот производственный брак из потока нормальной продукции.

В стремлении решить эти проблемы с помощью средства для обнаружения перепада давления, возникающего всякий раз, когда раздуваемая преформа разрывается, или, в случае преформы с трещиной, не раздувается, было рассмотрено решение, заключающееся в использовании подходящих датчиков давления, выполненных с возможностью измерения давления газа в канале, по которому он поступает в раздуваемое изделие. Однако было обнаружено, что, когда бутылки формуют с раздувом по отдельности в определенной последовательности, используемая в этом случае система датчиков давления должна быть способной выдерживать очень высокие давления, приблизительно до 40 бар (4 МПа), и в то же время измерять резкие и заметные перепады давления.

Собственно говоря, это вполне достижимо при использовании промышленных заготовок, имеющихся в настоящее время на рынке; однако если преформы вместо разрывания при раздуве с самого начала имеют дефекты, т.е. трещины, падение давления, происходящее в этом случае, может быть таким небольшим, что либо вообще не обнаруживается, либо обнаруживается регулярно и неизменно каждый раз системой датчиков давления, предусмотренной для работы при намного более высоких давлениях или обнаружения полного падения давления. Напротив, в самом обычном и распространенном случае, когда множество преформ раздувают одновременно из одного источника, подающего газ под давлением (т.е. так называемый «линейный» процесс раздувного формования), используемая система датчиков давления должна быть способной выдерживать умеренные колебания давления, происходящие очень быстро; кроме того, что такой подходящий тип датчиков давления трудно найти, в этом случае возникает также необходимость учитывать тот факт, что изменение давления, измеренное в трубе подвода газа, может указывать на сбои в работе формы для раздува, но не определяет, какой именно формы.

Поэтому желательно, и именно это является основной целью настоящего изобретения, предусмотреть устройство и соответствующий способ, обеспечивающие автоматическое выполнение процесса раздува преформ и в то же время снабженные средством, способным практически немедленно определять те формы, в которых преформа раздута до разрыва, а также отслеживать любой возникающий таким образом брак, чтобы на соответствующей станции, через которую будут проходить такие дефектные преформы, автоматически отбраковать все преформы, при раздувном формовании которых возник дефект.

Кроме того, упомянутое средство должно быть способным работать без каких-либо ограничений в сильно шумном окружении и в то же время должно определять те неудачные операции раздувного формования, которые происходят практически без каких-либо особенных шумовых сигналов, как это происходит в случае преформ, уже имеющих трещины.

Такое устройство и соответствующий способ должны быть, кроме того, надежными, эффективными и действенными в условиях производства, а также практически реализуемыми с помощью легкодоступных технологий и материалов.

В соответствии с настоящим изобретением эти и другие цели достигаются в устройстве и способе, созданном и работающем с характеристиками, изложенным в прилагаемой формуле изобретения.

Настоящее изобретение может быть реализовано в виде предпочтительного варианта осуществления, который подробно описывается и иллюстрируется ниже в качестве примера, не ограничивающего объем изобретения, со ссылкой на прилагаемые чертежи, на которых:

фиг.1 - схематический вид устройства, предлагаемого согласно настоящему изобретению;

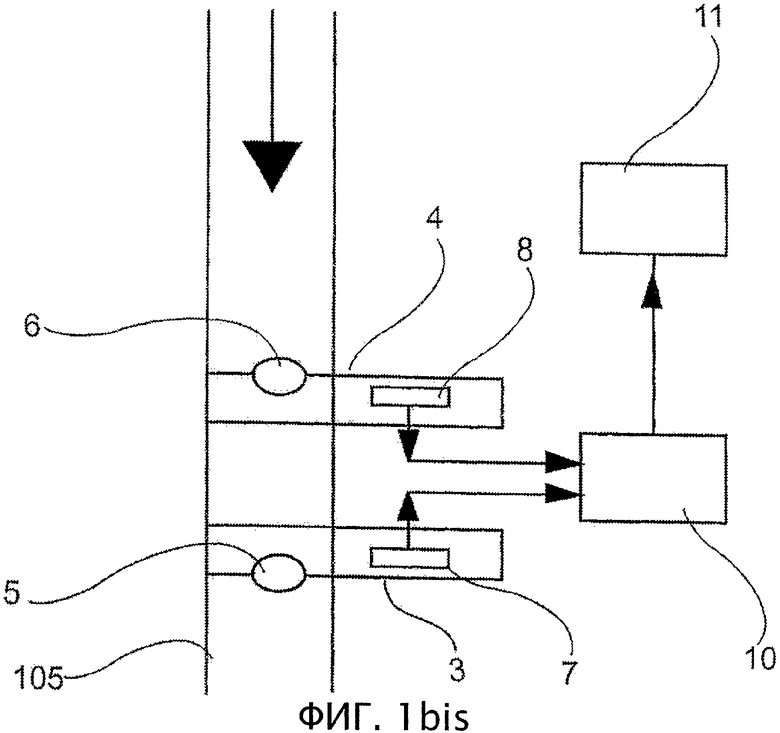

фиг.1bis - увеличенный условный вид части устройства, показанного на фиг.1;

фиг.2 - схематическое представление динамики внутреннего давления в бутылке при нормально выполняемой и происходящей операции раздувного формования;

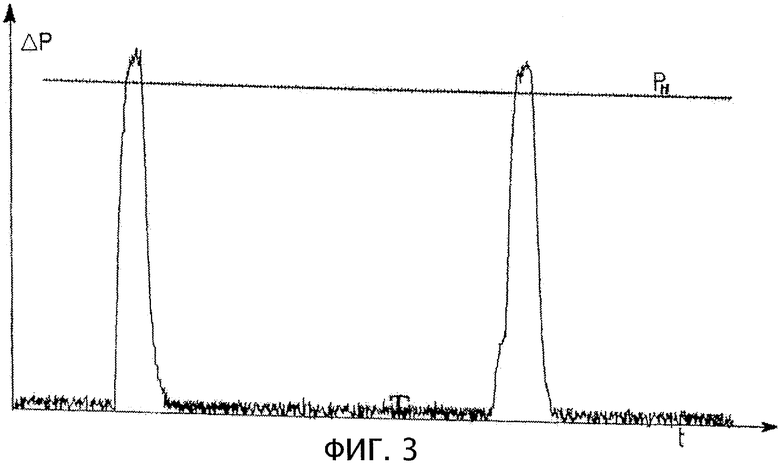

фиг.3 - схематическое представление типичной динамики перепада давления, обнаруживаемого в ходе осуществления операции раздувного формования устройством, показанным на фиг.1, при положительном результате операции раздувного формования;

фиг.4 - схематическое представление динамики перепада давления, обнаруживаемого тем же устройством во время и после операции раздувного формования, в которой раздуваемая бутылка разорвалась;

фиг.5 - вид первого варианта устройства, показанного на фиг.1;

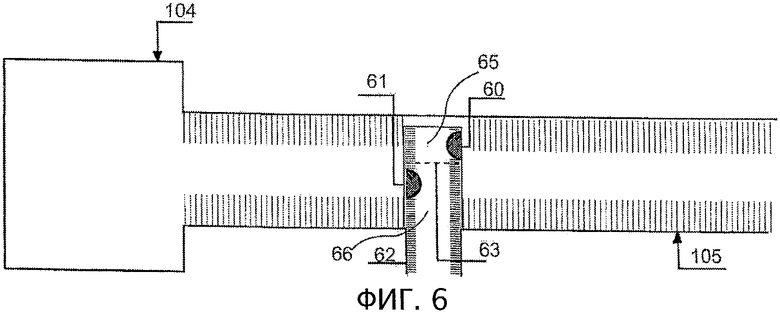

фиг.6 - вид еще одного усовершенствованного варианта устройства, показанного на фиг.1;

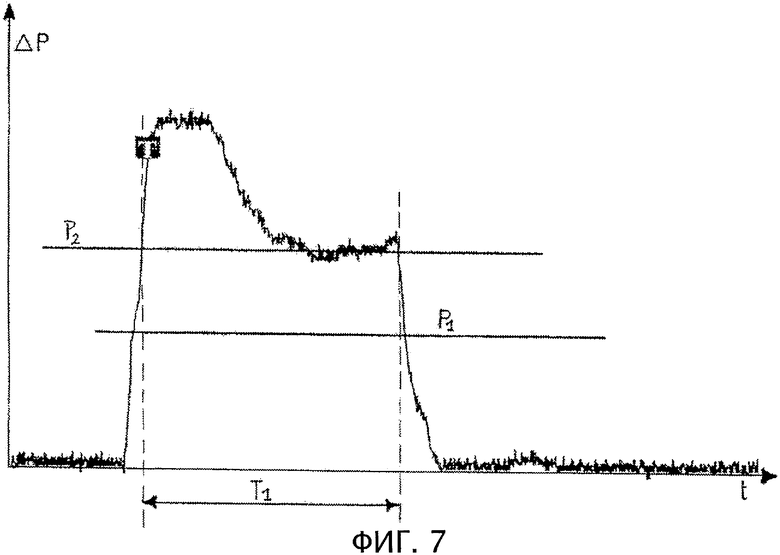

фиг.7 и 8 - схематическое представление динамики перепада давления в случае дефектных преформ, в ситуации, подобной рассмотренной на фиг.4, но с увеличением масштаба оси давления.

Настоящее изобретение, по существу, основано на том наблюдении, что, когда во время раздувного формования преформы происходит ее разрыв или разрушение, одним из немедленных последствий этого является четко различимый и доступный обнаружению взрыв, возникающий из-за того, что сжатый воздух внутри раздуваемой преформы резко и стремительно выходит через образовавшееся в стенке упомянутой преформы место утечки, вызывая соответствующее изменение объемного расхода воздуха или газа, подаваемого в преформу для ее раздува в конечную форму.

Для более наглядного описания этого явления обратимся к иллюстрации на фиг.2, на которой показан график, построенный на основе реального изменения давления внутри раздуваемой преформы, или в трубе, по которой подается воздух в ходе операции раздувного формования, выполняемой или происходящей нормально и правильно. Здесь можно выделить четыре фазы, из которых фаза А относится к заполнению преформы газом, подаваемым под низким давлением, в то время как почти одновременно с этим преформа претерпевает растяжение, которое может происходить либо непосредственно перед, или непосредственно после начала подачи газа под низким давлением. Поэтому эта фаза предполагает значительный объемный расход газа, и преформа раздувается и расширяется почти до достижения конечной формы изготавливаемой бутылки, тогда как давление остается на низком уровне.

В следующей фазе В газ впускается при довольно высоком давлении, обычно приблизительно 60 бар (6,0 МПа), чтобы прижать бутылку, на этот момент почти приобретшую конечную форму, к внутренним стенкам формы для окончательного оформления необходимых деталей.

Поскольку эта фаза осуществляется при почти постоянном объеме, давление внутри бутылки быстро нарастает до почти максимального своего значения, тогда как объемный расход газа уменьшается настолько, что почти достигает нуля.

В следующей фазе С высокое давление в бутылке поддерживается в течение времени, которое считается необходимым для стабилизации и закрепления конечной формы бутылки. Давление поддерживается на максимальном уровне, тогда как приток газа практически сводится к нулю (при допущении отсутствия утечек). В конечной фазе D газ, содержащийся в бутылке, выпускают из нее, так что давление быстро уменьшается до нуля (до атмосферного).

Как показали наблюдения, в случае сквозного отверстия, трещины или разрыва бутылки в конце фазы В и на протяжении всей фазы С, внутри трубы, транспортирующей воздух под давлением 40 бар (4,0 МПа), имеет место значительный расход газа, и именно этот расход газа желательно было бы измерить, так как это самый эффективный показатель утечки воздуха или газа.

Более того, было установлено, что при отсутствии сквозного отверстия, трещины или разрыва расход воздуха обычно падает очень скоро после открытия воздушного клапана на стороне высокого давления.

Если же, напротив, в бутылке есть сквозное отверстие, трещина или разрыв, или иная причина для утечки, указывающая на ненормальную операцию раздувного формования, расход воздуха под высоким давлением продолжается оставаться на некотором уровне, вполне обнаруживаемом, а иногда и весьма высоком, еще значительное время после окончания фазы С.

Для точного и воспроизводимого определения величины объемного расхода в подающей трубе возникает необходимость в устройстве и соответствующем способе, которые, не изменяя потерь давления в какой-либо значительной степени, способны выдерживать статическое давление до 40 бар (4,0 МПа) и устойчивы в режимах, создаваемых рабочими циклами, беспрерывно следующими друг за другом в трубе в условиях турбулентного потока.

Устройство, снабженное средством, предлагаемым согласно настоящему изобретению, состоит из следующих составляющих частей (см. фиг.1):

- несколько форм 100 для раздувного формования преформ,

- магистраль 1, по которой воздух поступает в гнезда форм для раздувного формования,

- источник 103 для подачи газа под низким давлением, соединенный с упомянутой магистралью 1 посредством первого подающего канала 101,

- подходящим образом управляемый клапан 102, установленный в упомянутом первом подающем канале,

- источник 104 для подачи газа под высоким давлением, соединенный с упомянутой магистралью 1 посредством второго подающего канала 105,

- еще один подходящим образом управляемый клапан 106, установленный в упомянутом втором подающем канале.

В данном примере осуществления изобретение состоит в том, что упомянутый второй подающий канал 105 снабжен системой трубок Пито в особом исполнении (такое устройство широко известно в данной области техники, так что подробнее описываться не будет). Широко известен тот факт, что такое устройство способно обнаруживать и измерять очень низкие скорости потока: когда газ протекает через трубку Пито на определенной скорости V, в трубках, в которых установлена эта система трубок Пито, возрастает перепад давлений, который пропорционален квадрату скорости потока.

В данном конкретном случае две трубочки 3, 4 вставлены в упомянутый подающий канал 5 поперек канала и ортогонально ему. Этим трубкам необходимо придать максимально малый размер, чтобы дополнительно не создавать значительного возмущения измеряемого потока; в любом случае, у них должно быть надлежаще калиброванное поперечное сечение.

В обоих трубочках выполнено соответствующее отверстие 5, 6, каждое из которых соосно направлению потока, но ориентировано в противоположном направлении относительно друг друга, т.е. проекция первого отверстия 5 на плоскость, ортогональную направлению потока, ниже по потоку от этого отверстия, не является нулевой, тогда как нулевой является его проекция на плоскость, ортогональную направлению потока, но выше по потоку от этого отверстия.

Противоположное справедливо в отношении второго отверстия 6, как это изображено на фиг.1bis.

В каждой из двух упомянутых трубочек установлен подходящий датчик давления 7 и 8, соответственно, причем упомянутые датчики соединены с одним и тем же дифференциальным детектором 10 давления.

С устройством, собранным, как определено и описано выше, была выполнена серия экспериментов с целью определения типичной картины перепада давления и, соответственно, скорости потока раздувающего газа, в двух противоположных условиях:

- нормальное раздувное формование с положительным результатом (отсутствие утечки) и

- ненормальное раздувное формование с отрицательным результатом (разрыв или сквозное отверстие).

На фиг.3 показана в общем виде типичная динамика перепада давления, обнаруженного в течение раздувного формования в 16-гнездовой форме без разрыва или разрушения бутылки, тогда как на фиг.4 показана типичная динамика перепада давления, обнаруженного во время и после операции раздувного формования в том же устройстве, в ходе которой раздуваемая бутылка разорвалась.

Из иллюстрации на фиг.3 следует, что перепад давления, отложенный по оси ординат, и, следовательно, объемный расход увеличивается от исходного нулевого до максимального значения, а затем снова уменьшается до исходного нулевого значения в конце процесса раздувного формования, и это вполне можно принимать как указание на успешный раздув бутылки, так как только в этом случае расход постепенно уменьшается до нуля в течение полного цикла наполнения.

В противоположном случае, т.е. когда бутылка разрывается во время раздувного формования, как это лучше всего проиллюстрировано на фиг.4, перепад давления и, следовательно, объемный расход, увеличивается от исходного нулевого до максимального значения PМ, а затем снова уменьшается до некоторого значения, которое, во всяком случае, выше нуля, т.е. PS>0, и это вполне можно принимать как указание на то, что бутылка разорвалась во время раздувного формования или, во всяком случае, имеет утечку, так как только в этом случае объемный расход, хотя и может уменьшаться во время раздувного формования под высоким давлением, но никогда не достигает нуля.

Из-за довольно мелкомасштабного представления на фиг.4, чтобы пристальнее и детальнее проследить динамику давления, обнаруживаемую в некоторых похожих случаях, в которых бутылки разорвались во время раздувного формования, были повторены некоторые эксперименты, результаты которых иллюстрируют фиг.7 и фиг.8, на которых вертикальная шкала или шкала давления увеличена. В частности, на фиг.7 представлено типичное ΔP бутылки, которая, хотя и не разорвалась, но имеет сквозное отверстие, тогда как на фиг.7 представлено типичное ΔP бутылки, которая разорвалась.

При продолжении исследования этого явления наблюдения ясно показали, что в каждом из случаев, представленных на вышеупомянутых фигурах, можно определить положительный (т.е. выше нуля) средний перепад давления, который принимается за опорный перепад давления Р1, связанный с некоторым определенным периодом времени Т1 после начала фазы раздува и сохраняющийся в течение всей этой фазы; тогда весьма удобно определить и максимальное пороговое значение Р2 перепада давления, что обычно соответствует решению, есть ли во время раздувного формования утечка или нет.

Когда измеряемый перепад давления в этот определенный момент или даже в течение некоторого предварительно установленного периода времени, превышает упомянутое предварительно установленное максимальное пороговое значение Р2 перепада давления, тогда с достаточной степенью уверенности можно сделать вывод о том, что операция раздувного формования не завершилась успешно из-за наличия более или менее заметных утечек или потерь газа.

Вернемся к фиг.1bis: дифференциальный датчик 10 давления подключен к подходящему средству 11 обработки, выполненному с возможностью приема сигналов, поступающих из упомянутого дифференциального датчика 10 давления, измерения их значения, приема и сохранения опорных уровней, задаваемых оператором, сравнения упомянутых значений с упомянутыми опорными уровнями и на основе результата такого сравнения вырабатывания соответствующих командных и управляющих сигналов для передачи в дополнительные воздействующие средства (не показаны), выполненные и размещенные с возможностью исключения, т.е. удаления из производственного процесса тех бутылок, которые результат упомянутого сравнения определяет дефектными.

Эти операции и средства для обработки электрических и электронных сигналов, а также сравнения и вырабатывания управляющих и воздействующих сигналов, полностью и легко доступны, а также в пределах компетенции специалистов в области промышленной автоматики, так что не будут описываться здесь более подробно.

Описанное изобретение может быть также осуществлено с включением следующих полезных усовершенствований: как показано на фиг.5, две трубки 51 и 52, в которых предусмотрены соответствующие отверстия 3 и 4, у которых размещены датчики 55, 56 давления, соединенные с дифференциальным датчиком 10 давления, по существу, расположены в одной и той же части канала 105 для подачи газа под высоким давлением, чтобы упростить конструкцию и возмущать нормальный режим течения раздувающего газа в упомянутом канале в еще меньшей степени.

Еще один усовершенствованный и упрощенный вариант осуществления настоящего изобретения показан на фиг.6, в котором в одной и той же трубке 62, вставленной поперек упомянутого канала 105 подачи газа под высоким давлением, предусмотрено два отверстия 60 и 61. Эти два отверстия, разумеется, должны быть предусмотрены в двух камерах, изолированных друг от друга в отношении давления; по этой причине внутри упомянутой трубки 62 предусмотрена перегородка 63, изолирующая друг от друга камеры, в которых находятся упомянутые два отверстия 60 и 61 и соответствующие датчики давления (не показаны). Разумеется, упомянутой перегородке 63 можно придавать различные формы и контуры, как показано также на фиг.6А, не нарушая объема прав и эффективности настоящего изобретения.

Настоящее изобретение относится к устройству для изготовления полых пластмассовых изделий, в частности бутылок, с использованием специально предусмотренного средства, выполненного с возможностью обнаружения бутылок с возможными дефектами. Техническим результатом настоящего изобретения является создание устройства, обеспечивающего автоматическое выполнение процесса раздува преформ и способного практически немедленно определять и отслеживать любой брак. Кроме того, заявленное устройство способно работать без ограничений в сильно шумном окружении и в то же время определять неудачные операции раздувного формования, происходящие практически без шумовых сигналов. Технический результат достигается в устройстве для раздувного формования, предназначенном для изготовления полых тел из пластмассы, получаемых из соответствующих преформ. Устройство содержит форму для раздувного формования, магистраль для подачи газа в гнезда, предусмотренные внутри формы для раздувного формования. С магистралью соединен источник газа под низким давлением, посредством соответствующего первого подающего канала. На первом подающем канале установлен управляемый клапан. С магистралью также соединен, посредством второго подающего канала, источник газа под высоким давлением. На втором подающем канале установлен второй управляемый клапан. При этом устройство для раздувного формования содержит средство для обнаружения и измерения наличия или отсутствия потока газа, проходящего по второму подающему каналу в предопределенный момент после начала фазы раздувного формования. 7 з.п. ф-лы, 8 ил.

по меньшей мере одну форму (100) для раздувного формования, содержащую соответственно множество гнезд для раздувного формования соответствующих преформ,

магистраль (1) для подачи газа в гнезда, предусмотренные внутри формы для раздувного формования,

источник (103) для подачи газа под низким давлением, соединенный с упомянутой магистралью (1) посредством соответствующего первого подающего канала (101),

управляемый клапан (102), установленный на упомянутом первом подающем канале,

источник (104) для подачи газа под высоким давлением, соединенный с упомянутой магистралью (1) посредством соответствующего второго подающего канала (105),

второй подходящим образом управляемый клапан (106), установленный на упомянутом втором подающем канале,

отличающееся тем, что оно содержит средство для обнаружения и измерения наличия или отсутствия потока газа, проходящего по упомянутому второму подающему каналу (105) в предопределенный момент после начала фазы раздувного формования.

две по меньшей мере частично полые трубки (3, 4), установленные поперек упомянутого второго подающего канала,

упомянутые трубки расположены на разных участках, т.е. одна (3) находится ниже по потоку, а другая (4) выше по потоку в упомянутом втором подающем канале (105),

каждая такая трубка снабжена соответствующим отверстием (5, 6) на боковой стороне соответствующей поверхности трубки,

у каждого их упомянутых отверстий установлен соответствующий датчик (7, 8) давления для регистрации давления, измеряемого внутри соответствующей трубки.

две полые взаимновыверенные трубки (51, 52), установленные поперек упомянутого второго подающего канала (105), по существу, на одном и том же его участке,

каждая такая трубка снабжена соответствующим отверстием (53, 54) на боковой стороне соответствующей ее поверхности, причем упомянутые отверстия выполнены в направлении потока упомянутого газа, но ориентированы, по существу, в противоположные стороны,

у каждого из упомянутых отверстий установлен соответствующий датчик (7, 8) давления для обнаружения измеряемого внутри соответствующей трубки давления.

одну полую трубку (62), установленную поперек упомянутого второго подающего канала,

упомянутая трубка снабжена двумя отдельными отверстиями (60, 61) на ее поверхности,

причем первое отверстие (60) ориентировано против направления потока газа из источника для подачи газа под высоким давлением, а второе отверстие (61) ориентировано в направлении упомянутого потока газа, так что упомянутые отверстия подвержены воздействию по меньшей мере части динамического давления и по меньшей мере части динамического отрицательного давления, создаваемого упомянутым газом, соответственно.

| JP 04064411 А, 28.02.1992 | |||

| JP 06312448 А, 08.11.1994 | |||

| JP 06218800 А, 09.08.1994 | |||

| ЭКСТРУЗИОННЫЙ ВЫДУВНОЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ | 0 |

|

SU235963A1 |

| JP 62275731 А, 30.11.1987. | |||

Авторы

Даты

2008-02-10—Публикация

2003-09-08—Подача