Настоящее изобретение относится к ламинированным материалам. Более конкретно настоящее изобретение относится к способу изготовления ламинированных материалов, снабженных декоративными рисунками и текстурированными поверхностями, которые получают с применением механического тиснения с совмещением с декоративными рисунками.

Потребители обычно предпочитают использовать традиционные строительные и отделочные материалы, например качественную древесину, шифер, гранит, камень, кирпич и бетон, благодаря их внешнему виду и восприятию их на ощупь. Однако такие материалы обычно дороги в производстве и строительстве. Например, хотя пол из массива дерева обладает высоко оцениваемым красивым внешним видом, на практике требуемые материалы и затраты труда на настил таких полов могут быть чрезмерно дорогими.

Существует много альтернатив традиционным строительным и отделочным материалам, включающих ламинаты и ламинированные доски, полученные с применением высоких давлений (ЛДВД). Однако в общем такие альтернативные материалы не обладают натуральным внешним видом и текстурой традиционных строительных и отделочных материалов. Например, большая часть альтернативных материалов имеет внешнюю поверхность с ненатуральным рисунком дерева, и поэтому можно легко определить, что это какие-то иные материалы, отличные от натурального дерева. Кроме того, хотя ламинированные доски высокого качества или ламинированные плиты, полученные с применением высоких давлений (ЛДВД), могут быть визуально восприняты как натуральное дерево, их текстуры легко выдают то, что это не так.

Один недостаток большинства альтернативных материалов по сравнению с традиционными строительными и отделочными материалами заключается в том, что текстура их поверхности не совпадает с их декоративным рисунком. Например, изображение сучка древесины не совпадает с текстурой поверхности сучка древесины. Это существенно снижает привлекательность альтернативного материала для покупателя.

В одном известном ранее способе изготовления альтернативного материала была сделана попытка приближения к совмещению текстуры поверхности и ее декоративного рисунка путем создания рельефа травлением. При травлении текстуру поверхности альтернативного материала создают путем проведения химической реакции между краской, посредством которой образуют декоративный рисунок, и реагентом, добавляемым в подповерхностный слой. Хотя этим способом достигнуты достаточно благоприятные результаты, наблюдается тенденция к тому, что структура поверхности не приобретает достаточную четкость и трехмерный характер натуральных материалов.

Другой альтернативой традиционных строительных и отделочных материалов являются ламинаты, получаемые прямым тиснением (ЛПТ). Однако эта альтернатива не дала удовлетворительных результатов.

Был предложен другой способ создания текстуры поверхности альтернативного материала; этот способ заключается в механическом тиснении ламинированной доски, полученной прямым тиснением (ЛДПТ). Этот способ представляет интерес, так как обеспечивает возможность получения текстуры высокой четкости и трехмерных характеристик высокого качества. Однако механическое тиснение текстуры поверхности таким образом, чтобы текстура совпадала с декоративным рисунком и чтобы получаемый в результате материал выглядел и создавал впечатление на ощупь как традиционный строительный или отделочный материал (процесс далее определен как «тиснение с совмещением»), было проблематичным, так как было слишком сложно точно совмещать механическое тиснение с декоративным рисунком. Кроме того, из-за большой сложности поддержания точного тиснения с совмещением во время изготовления не позволило реально внедрить системы для механического тиснения с совмещением.

Поэтому существует потребность в экономичном способе изготовления альтернативных строительных и отделочных материалов, при применении которого альтернативные материалы имели бы натуральный внешний вид и создавали бы впечатление на ощупь, характерное для натуральных материалов, а также способе изготовления альтернативных материалов с применением механического тиснения с совмещением, который был бы более эффективным, и способе, который был бы более эффективным, но оставался бы способом изготовления альтернативных материалов с применением механического тиснения с совмещением, и при этом был бы коммерчески эффективным.

Технической задачей настоящего изобретения является создание способа изготовления альтернативных строительных и отделочных материалов, снабженных декоративными рисунками и текстурой поверхности, образуемыми путем механического тиснения с совмещением с декоративными рисунками.

Способ согласно настоящему изобретению включает следующие этапы: фрезерование базового края доски и последующую укладку пропитанной полимером бумаги, снабженной декоративным рисунком, на эту доску с использованием базового края таким образом, чтобы декоративный рисунок занимал предварительно заданное положение относительно базового края. Предпочтительно, чтобы бумага была прикреплена к доске с использованием статического электричества. Доску и бумагу затем вводят в пресс и точно позиционируют в прессе, используя базовый край как направляющую так, чтобы декоративный рисунок занял предварительно заданное положение относительно прессовой плиты, обладающей предварительно заданной температурой. Далее осуществляют цикл прессования и горячей прессовой плитой вдавливают бумагу в доску с предварительно заданной силой в течение предварительно заданного периода времени.

Предпочтительно тщательно контролировать размеры и состав полимера и бумаги. Предпочтительно, чтобы бумага была изготовлена одним и тем же поставщиком, на одной и той же машине, с использованием материалов от одного поставщика и тщательном соблюдении технологии приготовления целлюлозных материалов, направлений намотки рулонов и натяжения при намотке рулонов. Предпочтительно, чтобы полимер был изготовлен одним и тем же поставщиком, с использованием одного и того же реактора, с применением материалов от одного и того же поставщика и при тщательном соблюдении процессов смешивания материалов и содержания твердого вещества.

Прессовую плиту, снабженную трехмерной поверхностью, предпочтительно изготавливать так, чтобы ее поверхность совпадала с декоративным рисунком при нагреве прессовой плиты до ее рабочей температуры.

На практике обычно лучше использовать медленно расплавляемый полимер и более низкие температуры работы пресса, чем в известных способах изготовления. Это позволяет повысить качество готовой поверхности.

Если текстура поверхности имеет шероховатость, достаточную для того, чтобы существенно нарушить распределение давления по бумаге и доске во время тиснения, то в доске можно предварительно создать соответствующие углубления до тиснения для выравнивания распределения давления.

На чертежах, на которых одинаковыми номерами позиций и одинаковыми буквами обозначены сходные части, изображено:

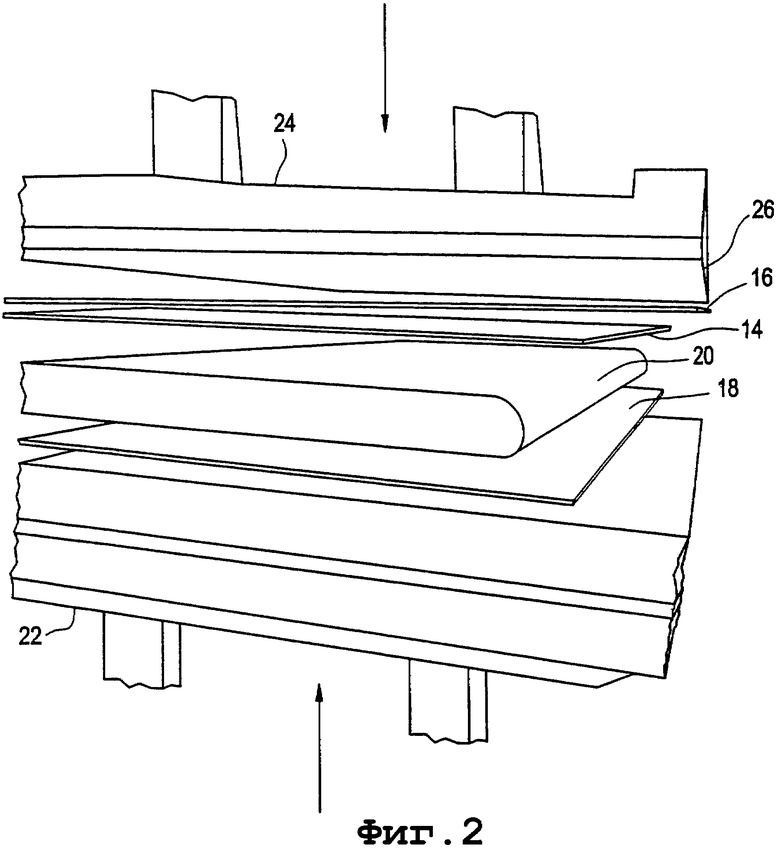

на Фиг.1 - соответствующая слоеная структура для ее механического тиснения с совмещением;

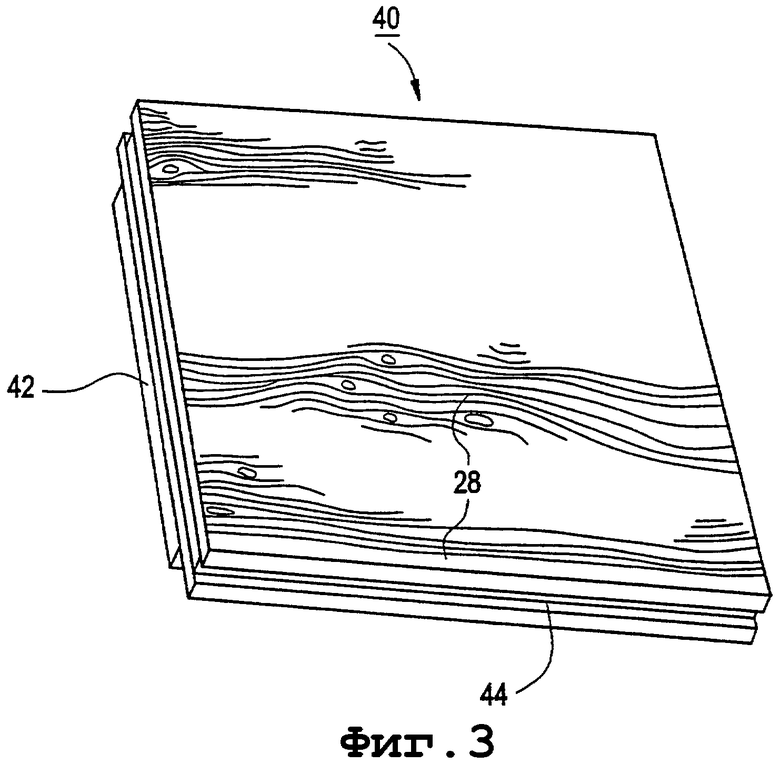

на Фиг.2 - пресс для изготовления изделия путем механического тиснения с совмещением;

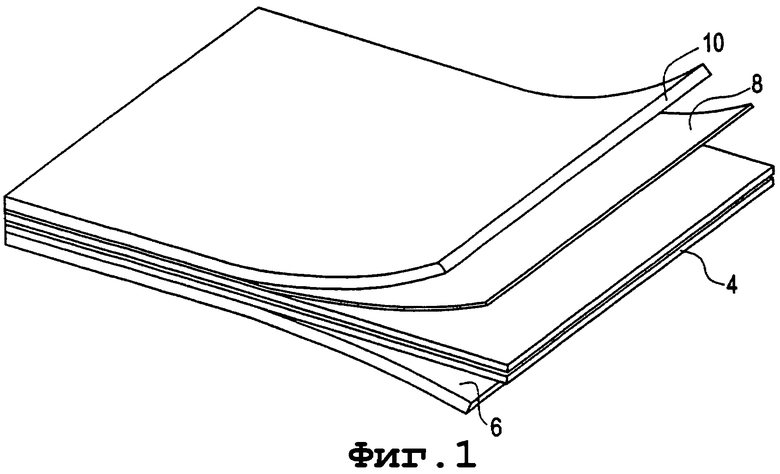

на Фиг.3 - изделие, полученное способом механического тиснения с совмещением.

Сущность настоящего изобретения раскрыта в описанном ниже способе механического изготовления тисненого с совмещением строительного или отделочного материала. Однако следует иметь в виду, что, хотя проиллюстрированный способ подходит для изготовления тисненных с совмещением материалов, специалисты в данной области могут создать ряд альтернативных направлений и вариантов выполнения изобретения. Поэтому настоящее изобретение распространено на все альтернативные направления и варианты выполнения, которые подпадают под расширительное толкование прилагаемой формулы изобретения.

Ламинаты, получаемые прямым прессованием (ЛПП), сами по себе хорошо известны. Известные ламинаты, получаемые прямым прессованием, обычно изготавливают из основной доски 4 (см. Фиг.1), являющейся древесноволокнистой или древесностружечной плитой средней или высокой плотности. Кроме того, один или большее число листов 6 крафт-бумаги (для большей ясности на Фиг.1 показан только один лист бумаги), пропитанный выбранными полимерами, укладывают поверх и/или снизу основной доски 4. Кроме того, декоративный лист 8 целлюлозной бумаги толщиной около 0,15 мм, пропитанный раствором меламина, укладывают поверх листа крафт-бумаги. Поверх декоративного листа 8 целлюлозной бумаги укладывают один или большее число защитных покровных листов 10. Покровный лист изготавливают из высокопрочной бумаги с корундом (Al2O3), пропитанной в растворе меламина. Между листом декоративной целлюлозной бумаги и основной доской можно также располагать различные слои бумаги.

Набор, представленный на Фиг.1, затем прессуют при нагреве (180-220°С) и под давлением (приблизительно 20-30 кг/см2) до термофиксации полимера. В результате получают очень жесткое изделие длительного срока службы, называемое «ламинатом прямого прессования» (ЛПП).

Настоящее изобретение относится к усовершенствованным ламинатам прямого прессования. В этих ламинатах прямого прессования текстура поверхности готового изделия совмещена с декоративным рисунком на листе бумаги. Эту текстуру поверхности получают путем применения пресса, например, представленного на Фиг.2. Для изготовления ламината прямого прессования согласно принципам настоящего изобретения доску-подложку 20 (см. Фиг.2), декоративный лист бумаги 14 с пропиткой меламиновым полимером и один или большее число защитных укрывных листов 16 (и, возможно, другие листы, например, нижний лист 18) тщательно выставляют в прессе. Пресс содержит стол 22, верхнюю плиту 24 и прессовую плиту 26, имеющую трехмерную поверхность. Существенно, чтобы поверхность прессовой плиты (описанная более подробно ниже) включала выступы и/или впадины, которые были бы совмещены с декоративным рисунком на декоративном листе бумаги 14. Доску-подложку 20, декоративный лист бумаги 14 и защитный покровный лист 16 (и нижний лист 18, если он присутствует) затем нагревают до температуры 160-220°С и спрессовывают вместе под давлением 20-40 кг/см2 в течение 20-60 с. При этом термофиксируют меламин и образуют тисненый с совмещением ламинат прямого прессования.

Полученный в результате ламинат 40 (см. Фиг.3) прямого прессования имеет текстуру поверхности, тисненную посредством прессовой плиты 26, которая совмещена с декоративным рисунком 28 на декоративном листе бумаги 14. Под совмещением здесь понимают то, что тисненая текстура совмещена или согласована с декоративным рисунком декоративного листа бумаги 14 для создания реальной имитации натурального материала.

Различные листы, изображенные на Фиг.2, сходны с теми, которые использовали в известных ранее ламинатах прямого прессования, показанных на Фиг.1, но листы на Фиг.2 имеют жестко контролируемые параметры (о чем более подробно сказано ниже). Доска-подложка 20 может быть древесноволокнистой (древесностружечной) плитой средней или высокой плотности. До введения в пресс декоративный лист бумаги 14 один или большее число защитных покровных листов 16 и нижний лист 18 (если его используют) располагают относительно доски-подложки 20. Предпочтительно, чтобы эти листы прикрепляли к доске-подложке 20, используя статическое электричество. Кроме того, защитные покрывные листы 16, и нижний лист 18 можно пропитывать полимером, который не обязательно должен быть тем же меламиновым полимером, который используют для пропитки декоративного листа бумаги 14.

Хотя в приведенном выше описании в общем сказано о прессовании и нагреве при изготовлении тисненых с совмещением материалов, дополнительные знания могут оказаться полезными.

Во-первых, различные параметры полимера и бумаги следует контролировать так, чтобы были гарантированы точные величины, особенно это касается расслоения, например, при пропитке. В частности, бумага должна быть в высокой степени гомогенизирована для изготовления точно контролируемого расширения длинной стороны и короткой стороны. Предпочтительно, чтобы бумагу получали от одного и того же изготовителя. Кроме того, изготовитель должен использовать только целлюлозную массу от одного источника. Этот изготовитель должен также изготавливать всю бумагу на одной и той же бумагоделательной машине, используя бумажную волокнистую массу с тщательно контролируемым содержанием золы и консистентного красителя. Помимо этого, изготовитель должен поставлять бумагу с одной и той же ориентацией в вырабатываемом рулоне. Кроме того, изготовитель бумаги не должен перематывать бумагу, так как при этом может измениться ориентация волокна в бумаге. Сказанное выше может способствовать тому, что пропитанная бумага будет постоянно иметь одни и те же конечные размеры.

Кроме того, хранение на складах поставленной бумаги до использования также имеет большое значение. Время, температура и влажность следует тщательно контролировать для обеспечения консистентности бумаги.

Все полимеры (например, меламин) следует также тщательно контролировать. Предпочтительно, чтобы полимеры поступали от одного изготовителя. Помимо этого, этот изготовитель должен использовать только (меламиновую) пудру от одного и того же источника; должен обеспечивать, чтобы добавки имели то же качество и поставлялись бы от одного и того же источника; должен смешивать полимеры в одном и том же реакторе. Большое внимание следует уделять тому, чтобы поставляемые полимеры имели постоянное содержание твердого вещества. Опять-таки, сказанное выше может способствовать обеспечению того, чтобы пропитанная бумага всегда обладала одними и теми же конечными размерами.

Кроме того, процесс пропитки сам по себе следует тщательно контролировать. При погружении бумаги в меламиновый полимер для ее пропитки ее следует подвергать постоянной равномерной нагрузке из меламина. Этим обеспечивают равномерное поглощение полимера бумагой. Для обеспечения постоянной равномерной нагрузки следует использовать одну и ту же пропиточную машину для всех бумаг. Кроме того, следует с высокой точностью контролировать натяжение ленты пропиточной машины и колебания ленты, что очень важно для получения хороших результатов.

Жесткий контроль бумаги и полимера, описанный выше, очень важен. Так как для получения качественной продукции текстуру декоративного рисунка создают тиснением бумаги, то требуются точные знания размеров пропитанной бумаги. Когда эти размеры установлены, можно производить тиснение с совмещением, используя предварительно изготовленную прессовую плиту.

Прессовая плита должна быть тщательно спроектирована так, чтобы она имела точные размеры при рабочей температуре. Когда прессовая плита расположена в прессе, ее нагревают до горячего состояния, что вызывает расширение плиты. Когда плита расширилась, ее текстура должна совпадать с декоративным рисунком пропитанной декоративной бумаги. Таким образом, размеры декоративного рисунка должны компенсировать расширение горячей прессовой плиты. Информацию о декоративном рисунке сообщают изготовителю прессовой плиты, и изготовитель затем обрабатывает прессовую плиту таким образом, чтобы она совмещалась в горячем состоянии с декоративным рисунком.

При правильной пропитке бумаги и правильном дизайне прессовой плиты можно производить тиснение с совмещением. Однако позиционирование пропитанного декоративного листа бумаги 14 на доске-подложке 20 относительно прессовой плиты следует производить очень тщательно для обеспечения высокого качества тиснения с совмещением. Следует уделить внимание тому, что при выполнении цикла прессования, когда прессовая плита находится под давлением, должно быть обеспечено совмещение рельефа прессовой плиты и рисунка декоративной бумаги.

Совмещения достигают, используя следующий главный процесс. Во-первых, доску-подложку 20 фрезеруют путем удаления 2-3 мм с каждого края. В результате получают несколько базовых плоскостей, краев, доски и доску с жестко контролируемыми размерами. Затем пропитанный декоративный лист бумаги 14, имеющий наружный размер, который на 8-10 мм меньше размера доски-подложки 20, точно укладывают на доску-подложку 20, применяя системы позиционирования, в которых края доски используют в качестве базовых поверхностей.

Декоративный лист бумаги 14 соответствующим образом прикрепляют к доске-подложке 20, используя статическое электричество. Благодаря этому исключают относительное смещение при перемещении доски-подложки 20 по технологической линии. Кроме того, защитный покровный лист 16 (и, возможно, нижний лист 18) прикрепляют к доске-подложке 20.

Сборку из декоративного листа бумаги 14 и доски-подложки 20 располагают затем на каретке, посредством которой питают пресс. Каретку закатывают в пресс, останавливают и подают сборку из декоративного листа бумаги 14 и доски-подложки 20 к позиционирующим зажимам. Посредством зажимов в щадящем режиме укладывают сборку из декоративного листа бумаги 14 и доски-подложки 20 на стол пресса. Затем каретку выкатывают из пресса.

После того как сборку из декоративного листа бумаги 14 и доски-подложки 20 установили на нижнем столе пресса, с помощью другой позиционирующей системы тщательно располагают эту сборку в предварительно заданном положении в прессе. В этой позиционирующей системе также используют фрезерованные базовые края доски для позиционирования декоративного рисунка относительно прессовой плиты 26. Пресс затем закрывают, внутреннюю зону пресса нагревают до рабочей температуры и посредством верхней плиты 24 пресса прессовую плиту 26 вдавливают в сборку из декоративного листа бумаги 14 и доски-подложки 20, термофиксируя ее с образованием единого изделия. Каретку затем перемещают обратно в пресс и выводят готовое изделие.

Очень важны определенные аспекты способа тиснения с совмещением. В частности, для исключения проблем, связанных с появлением пористости, предпочтительно пропитывать бумаги, используя медленно термофиксируемый меламин. Это означает, что пресс работает в течение более длительного периода времени и при более низкой температуре, чем в известном способе.

Хотя описанный выше способ тиснения с совмещением подходит для тиснения текстур поверхностей, глубина которых составляет менее приблизительно 0,1 мм, при создании более глубоких текстур поверхности могут возникать проблемы. Проблемы заключаются в том, что при выработке более глубоких структур поверхности, для чего требуются относительно большие выступы прессовой плиты, наблюдаются тенденции к нарушению равномерности давления по поверхности доски. Это может привести к образованию разрывов и к неточностям в готовой продукции. Решение этой проблемы заключается, прежде всего, в углублении поверхности доски-подложки, в которой следует создать глубокую текстуру поверхности. Конечно, может быть важным точное расположение углубленных мест. Этот процесс углубления может быть выполнен на линии прессования в то же самое время, когда производят фрезерование периметра, описанное выше. Предпочтительно использовать базовые края для правильного расположения углубляемых частей. В альтернативном варианте выполнения углубление может быть выполнено на другой линии.

В приведенном выше описании проиллюстрирован способ изготовления альтернатив традиционным строительным и отделочным материалам, где альтернативы снабжают декоративным рисунком и сформированную прессованием совмещенную с рисунком текстурированную поверхность. Этот способ обладает рядом преимуществ по сравнению с ранее известными способами. Однако специалисты в соответствующих отраслях промышленности могут предложить различные добавления, варианты и модификации. Поэтому следует иметь в виду, что, хотя описан ряд отличительных особенностей и преимуществ изобретения или они очевидны для специалистов, описание приведено только для иллюстрации изобретения, и что могут быть введены изменения в его детали. Таким образом, настоящее изобретение предназначено для охвата всех вариантов выполнения, которые попадают в пределы расширительного толкования прилагаемой формулы изобретения.

Способ заключается в том, что подают снабженную декоративным рисунком бумагу, причем бумагу изготавливают на машине так, что ее накатывают только один раз в рулон при изготовлении. Подают меламиновый полимер с предварительно заданным содержанием твердого вещества. Пропитывают бумагу с использованием меламинового полимера путем сматывания бумаги с рулона, в который она была намотана при изготовлении, и пропитывают размотанную часть в меламиновом полимере. Фрезеруют базовые края доски и укладывают пропитанную меламиновым полимером бумагу на доску. Вводят пропитанную меламиновым полимером бумагу и доску в пресс, снабженный прессовой плитой, которая имеет трехмерную структуру. Используют базовые края для укладки декоративного рисунка в пресс так, чтобы декоративный рисунок занял предварительно заданное положение относительно трехмерной структуры. Причем для получения ламината осуществляют термофиксацию пропитанной меламиновым полимером бумаги и доски прямым прессованием. Причем для изготовления имеющего текстуру поверхности изделия осуществляют тиснение с совмещением трехмерной структуры прессовой плиты с декоративным рисунком. Предложенное изобретение обеспечивает создание способа изготовления альтернативных строительных и отделочных материалов, имеющих привлекательный внешний вид, полученный за счет совмещения декоративного рисунка и текстуры поверхности, полученный методом тиснения. 10 з.п. ф-лы, 3 ил.

подают бумагу, снабженную декоративным рисунком, где эту бумагу изготавливают на машине так, что ее накатывают только один раз в рулон при изготовлении;

подают меламиновый полимер с предварительно заданным содержанием твердого вещества;

пропитывают бумагу с использованием меламинового полимера путем сматывания бумаги с рулона, в который она была намотана при изготовлении, и пропитывают размотанную часть в меламиновом полимере;

фрезеруют базовые края доски;

укладывают пропитанную меламиновым полимером бумагу на доску;

вводят пропитанную меламиновым полимером бумагу и доску в пресс, снабженный прессовой плитой, которая имеет трехмерную структуру;

используют базовые края для укладки декоративного рисунка в прессе так, чтобы декоративный рисунок занял предварительно заданное положение относительно трехмерной структуры;

осуществляют термофиксацию пропитанной меламиновым полимером бумаги для получения ламината, изготавливаемого прямым прессованием путем прессования пропитанной меламиновым полимером бумаги и доски с использованием прессовой плиты для изготовления изделия, имеющего текстуру поверхности, тисненную с совмещением с декоративным рисунком.

| US 3814647 А, 04.06.1974 | |||

| US 4284453 A, 18.08.1981 | |||

| US 5413834 A, 09.05.1995 | |||

| US 5723221 A, 03.03.1998 | |||

| US 4689102 A, 25.08.1987 | |||

| US 4376812 A, 15.03.1983. |

Авторы

Даты

2008-02-10—Публикация

2002-07-12—Подача