Изобретение относится к определению характеристик поверхностного слоя металлургического изделия, в частности к их поточному измерению при подаче изделия во время его изготовления. В частности, изобретение касается определения характеристик гальванического покрытия стальных полос, известных под торговым названием "листы GALVALLIA®".

Напомним здесь, что эти листы являются оцинкованными полосами, которые подвергают термообработке, называемой "смешением", цель которой состоит в том, чтобы придать этим полосам улучшенные поверхностные характеристики, например, обеспечивающие лучшую адгезию краски или облегчающие штамповку.

Эта термообработка оцинкованной полосы выполняется в колонне смешения при непрерывной подаче оцинкованной полосы. Целью термообработки является обеспечение диффузии железа из нижележащего слоя по направлению к поверхности, чтобы достигнуть целей, упомянутых выше. Как правило, процент смешения (процентная концентрация железа относительно цинка) составляет приблизительно 10%.

Однако в настоящее время требуемый уровень смешения, то есть относительная степень вышеупомянутой диффузии, значительно изменяется от одного потребителя полос к другому, и поэтому во время изготовления важно иметь возможность непрерывного контроля уровня этой диффузии. Следовательно, чтобы удовлетворять требования заказчиков, использующих упомянутые полосы с покрытием, необходимо во время их изготовления изменять регулируемые параметры установки, которая выполняет термообработку, то есть, главным образом, температуру и время термообработки.

Известны способы контроля поверхностей металлических изделий путем направления на них сфокусированного пучка света и измерения интенсивности отраженного света (см., например, патент США №3827963). Однако в настоящее время не существует систем, способных в режиме реального времени на действующем оборудовании контролировать, соответствует ли поверхность листов GALVALLIA® требуемым характеристикам. На самом деле, известно, что диффузия вызывает существенные изменения физико-химических и микрогеометрических свойств поверхности. В настоящее время уровень диффузии определяют только в лаборатории, путем измерения отделения порошка, содержания железа или же путем металлографического анализа, позволяющего охарактеризовать кристаллы на поверхности покрытия.

Кроме того, для получения как можно более точной оценки поверхностной диффузии во время измерений также необходимо преодолеть влияние морфологических изменений, таких как микрошероховатости или эквивалентные геометрические характеристики, чтобы обеспечить чувствительность только к физико-химическим изменениям поверхности. Эти физико-химические изменения верхнего слоя поверхности фактически отражают миграцию к ней атомов железа через покрытие, а эта миграция соответствует уровню диффузии для изделия.

Когда эти проверки осуществляют по окончании производства, на полосах могут появляться дефекты, такие как, например, отделение порошка или отделение покрытия из-за чрезмерного уровня диффузии.

Целью настоящего изобретения является, главным образом, решение этих проблем и обеспечение поточного контроля уровней диффузии для поверхностей, чтобы можно было гарантировать получение однородной и воспроизводимой продукции и обеспечить управление колонной смешения. В частности, целью является ограничение появления дефектов на вышеупомянутых полосах, таких как отделение порошка или отделение покрытия, и обеспечение однородной и воспроизводимой продукции, главным образом, путем устранения или, по крайней мере, уменьшения переходных зон с недостаточной или избыточной диффузией, то есть зон, где уровень диффузии колеблется из-за произвольных изменений параметров технологического процесса, контроль которых осуществляется недостаточно быстро. В общем, целью изобретения является обеспечение поточного определения поверхностных характеристик покрытия полосы, изменяющихся вместе с физико-химическими характеристиками этого покрытия.

С учетом этих задач, предметом изобретения, прежде всего, является способ измерения характеристик поверхностного слоя металлургического изделия, в частности способ поточного измерения в процессе подачи этого изделия во время его изготовления, согласно которому зону поверхности изделия освещают падающим излучением, направленным ортогонально этой поверхности, и затем измеряют, также в направлении, ортогональном поверхности, энергию излучения, отраженного освещаемой зоной, причем указанную зону освещают посредством освещающего оптического волокна, соединенного с источником падающего излучения с заданной длиной волны, а отраженное излучение измеряют посредством измерительного оптического волокна, соединенного с датчиком, при этом свободные концы этих двух оптических волокон оголены и удерживаются в непосредственной близости друг от друга и параллельно друг другу.

Следовательно, изобретение использует тот факт, что изменения свойств поверхности, вызываемые изменениями физико-химических характеристик покрытия, приводят к изменению отражательных свойств этой поверхности. Кроме того, схема измерений, в которой и освещение, и наблюдение отраженного излучения выполняются ортогонально поверхности, обеспечивает чувствительность только к физико-химическим изменениям поверхности, при подавлении влияния морфологических изменений. Поэтому результаты, ожидаемые от предлагаемого способа и устройства для измерения, будут достигнуты только в случае, если эта ортогональность не нарушается, и если концевые части двух соответствующих оптических волокон, волокна ввода излучения и волокна отраженного сигнала, находятся очень близко друг к другу относительно поверхности изделия. В соответствии с изобретением это достигается с помощью стандартных оптических волокон, свободные концы которых предварительно оголены, то есть с них удалены обычные громоздкие оптические фокусирующие элементы, и оставлено только само волокно в оголенном виде.

Свободные концы двух оптических волокон могут тогда поддерживаться в непосредственной близости от поверхности, обычно, например, на расстоянии около 10-50 мм от нее, и параллельно друг другу. Это делает ненужным использование любых других оптических фокусирующих устройств и в то же время, благодаря малому сечению используемых оптических волокон (как правило, около 0,1 мм) и тому, что волокна могут быть расположены близко друг к другу (максимальное расстояние между их осями также составляет около 0,1 мм), предоставляет возможность измерения почти точно в освещаемой зоне и с ориентацией, нормальной к поверхности, как для освещения, так и для измерения, что будет более подробно описано ниже.

В применении, для которого главным образом предназначено изобретение и которое заключается в измерении процента диффузии для покрытия листов GALVALLIA®, чем выше отраженный поток, тем ниже процент диффузии, так как цинк покрытия обеспечивает более высокое отражение, чем железо.

Информация, полученная в режиме реального времени при этом измерении, может затем использоваться как параметр для управления колонной смешения, а также может применяться для контроля качества, чтобы гарантировать заказчикам параметры диффузии для всего поставляемого рулона.

В предпочтительном случае используют излучение ближнего инфракрасного диапазона, более конкретно - с длиной волны около 830 нм. Действительно, после испытаний, проведенных авторами, этот диапазон излучения был найден оптимальным для обеспечения чувствительности измерения, принимая во внимание, помимо прочего, используемые в настоящее время источники излучения, такие как, например, лазерный диод, работающий на этой длине волны.

Согласно дополнительному предпочтительному признаку, отраженное излучение измеряется также в одном или нескольких направлениях, наклонных к поверхности, например, под углом от 0 до 30° к нормали к поверхности, что позволяет оценивать энергию, рассеиваемую этой поверхностью, и получать дополнительную информацию об уровне диффузии или о других характеристиках поверхности, таких как, например, микрогеометрические характеристики, которые могут быть также сопоставлены с результатами измерения отражения под прямым углом, чтобы дать дополнительную информацию об общих характеристиках покрытия.

Измерение отраженного излучения в одном или нескольких направлениях, неортогональных поверхности, само по себе обеспечивает оценку уровня диффузии, так как независимо от морфологических характеристик, таких как микрошероховатости или подобные им, наблюдается связь между рассеянием по некоторым углам отражения и уровнем диффузии: чем выше уровень диффузии, тем более рассеянным является отраженное излучение. Таким образом, одно только сравнение интенсивности отраженного излучения в направлении, наклонном относительно поверхности, и интенсивности излучения, отраженного перпендикулярно к этой поверхности, позволяет оценить степень диффузии, как будет показано ниже.

Предметом изобретения является также устройство для осуществления способа, описанного выше, которое содержит измерительную головку с передней поверхностью, предназначенной для установки напротив поверхности контролируемого изделия, и содержащую освещающее оптическое волокно и измерительное оптическое волокно, у каждого из этих двух оптических волокон на передней поверхности головки находится свободный оголенный конец, и соответствующие концевые части волокон расположены параллельно и так близко друг к другу, как только возможно, при этом другой конец освещающего оптического волокна соединен с источником светового излучения, а другой конец измерительного оптического волокна соединен с датчиком, и указанное устройство также содержит средства обработки сигнала, подаваемого датчиком, для определения интенсивности излучения, которое подается в датчик по измерительному оптическому волокну.

Согласно другим предпочтительным формам осуществления изобретения:

- устройство содержит датчик расстояния для постоянного контроля или измерения расстояния между концами оптических волокон и поверхностью изделия,

- измерительная головка содержит по крайней мере одно соединенное с отдельным датчиком дополнительное оптическое волокно, концевая часть которого расположена наклонно относительно концевой части освещающего оптического волокна. Ориентации различных волокон будут устанавливаться таким образом, чтобы их направления сходились на одной и той же зоне поверхности, которая освещается освещающим волокном,

- источником излучения является лазерный диод с длиной волны излучения около 830 нм.

Изобретение будет более понятно из нижеследующего описания, относящегося к поточному измерению уровня диффузии железа для листов типа GALVALLIA®, со ссылками на приложенные чертежи, на которых:

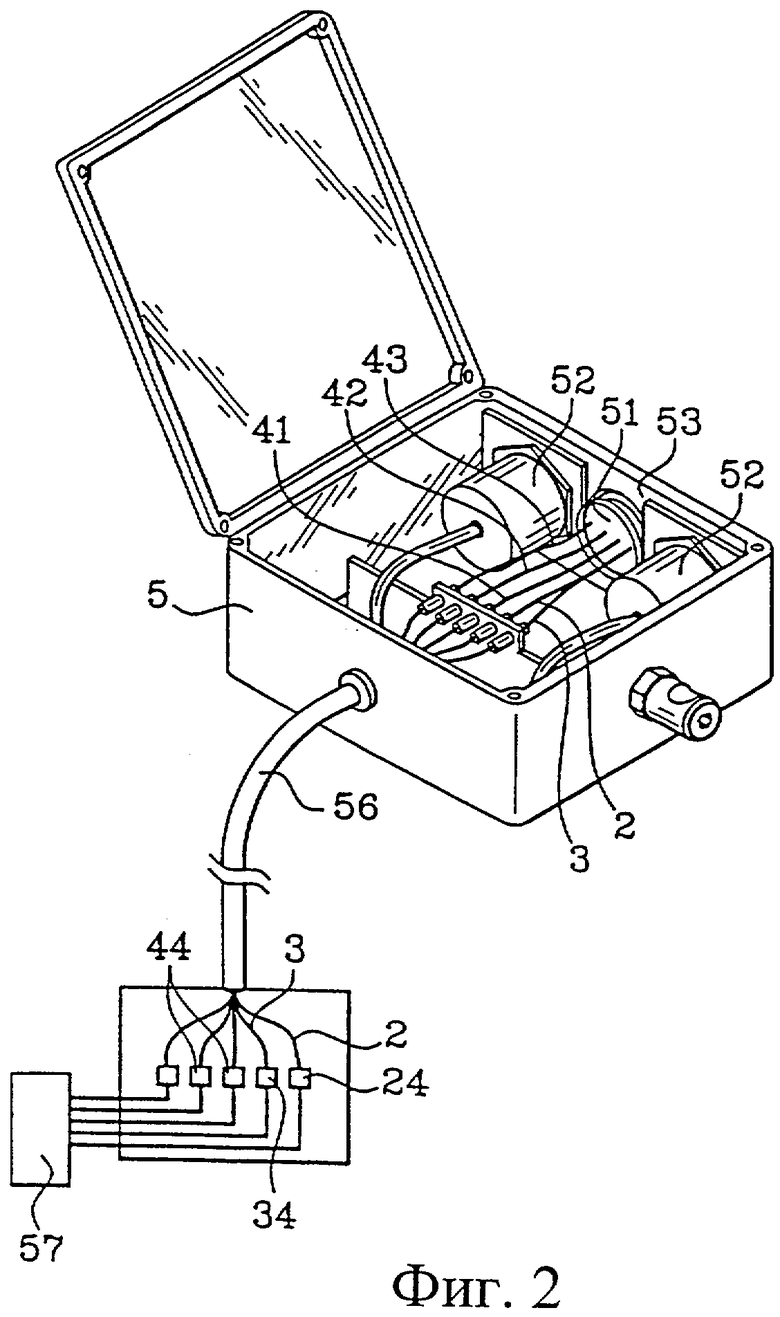

Фиг.1 представляет собой принципиальную схему измерения.

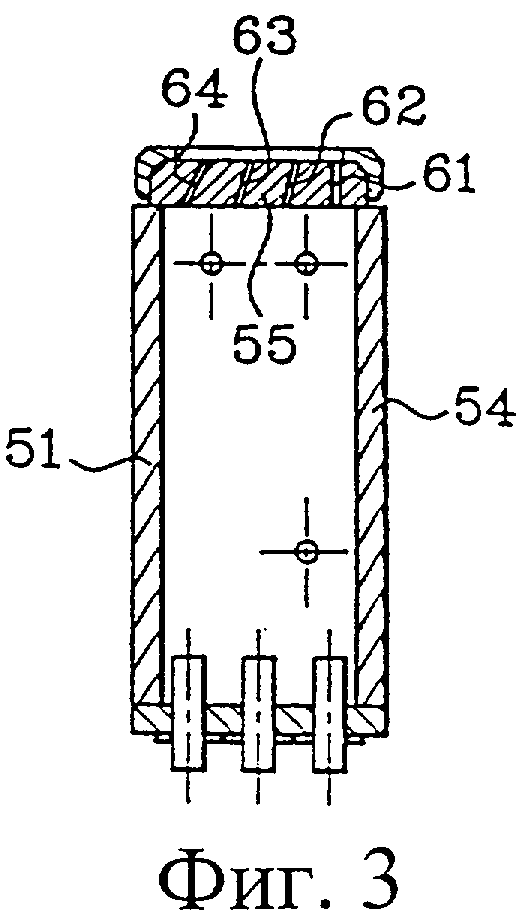

На фиг.2 показан схематический вид устройства.

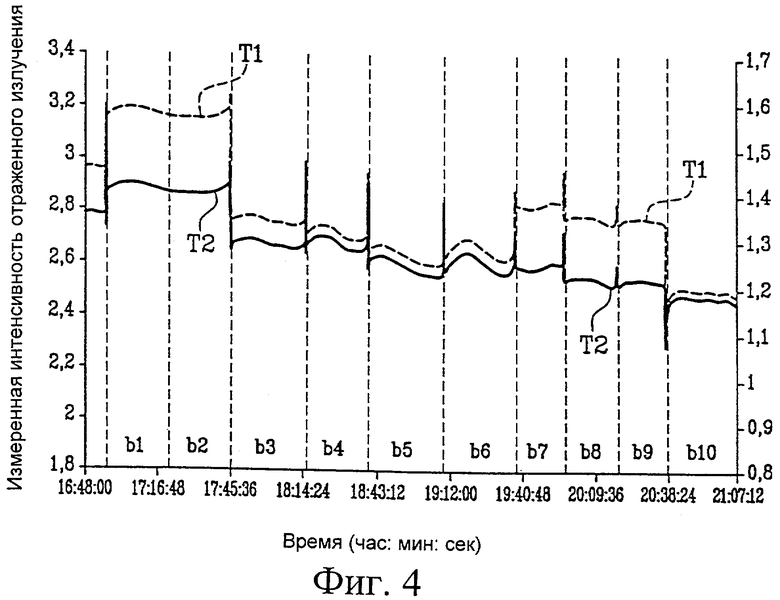

На фиг.3 показан поперечный разрез измерительной головки.

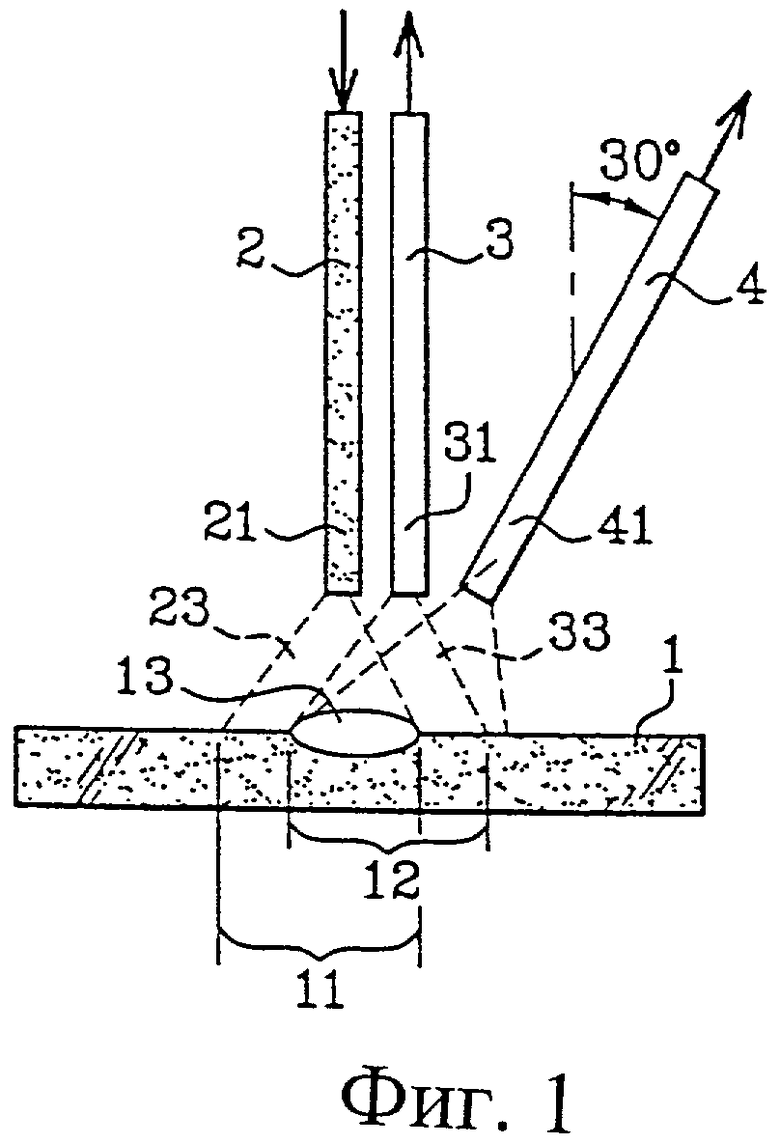

На фиг.4 показан график, иллюстрирующий результаты ряда измерений на рулонах листов GALVALLIA® с различными уровнями диффузии.

Схема на фиг.1 показывает движущуюся стальную полосу, где зона 11 ее поверхности 1 освещается инфракрасным излучением 23 из конца 21 освещающего оптического волокна 2, удерживаемого перпендикулярно к поверхности полосы. Конец 31 второго оптического волокна 3, параллельного освещающему волокну 2 и находящегося в непосредственной близости от него, расположен на том же самом уровне, что и конец первого волокна, и улавливает отраженное излучение 33, подаваемое освещающим оптическим волокном и отражаемое полосой.

Фактически из-за неизбежного минимального расстояния между осями этих двух волокон, даже если оно уменьшено до минимума путем предварительного оголения свободного конца каждого волокна, зона 12 поверхности, которую "видит" измерительное оптическое волокно 3, не точно совпадает с освещенной зоной 11, но вследствие того, что это расстояние является очень малым, и с учетом естественного формирования концами волокон конуса 23 рассеяния, имеется относительно большая область 13 перекрытия освещаемой зоны и зоны наблюдения, позволяющая сравнивать излучение, улавливаемое измерительным волокном 3, с полным излучением, подаваемым освещающим волокном 2 и отражаемым перпендикулярно поверхности 1.

На фиг.1 также показано предпочтительное третье оптическое волокно 4, конец 41 которого отклонен приблизительно на 30° от вертикали и относительно первых двух волокон, а зона наблюдения этого волокна более или менее совпадает с зоной наблюдения измерительного волокна 3.

На фиг.2 показан пример выполнения устройства в виде корпуса 5, содержащего измерительную головку 51 и два бесконтактных датчика 52 расстояния известного типа, расположенных на определенной стенке 53 кожуха, которая при использовании будет помещаться на расстоянии нескольких десятков миллиметров от поверхности контролируемой полосы.

Измерительная головка 51, поперечный разрез которой показан на фиг.3, имеет корпус 54 цилиндрической формы, в передней стенке 55 которого выполнено несколько отверстий 61-64, предназначенных для размещения концов различных оптических волокон системы. Первое из этих отверстий, отверстие 61, выполнено перпендикулярно внешней поверхности передней стенки 55 и имеет такую форму, чтобы одновременно вмещать освещающее оптическое волокно 2 и измерительное волокно 3. Три других отверстия 62, 63, 64 ориентированы под увеличивающимися углами относительно направления первого отверстия, то есть, например под углами 10°, 20° и 30°, а их направления сходятся, при этом каждое из них вмещает конец дополнительного оптического волокна, соответственно 41, 42, 43.

Как показано на фиг.2, все волокна 2, 3, 41, 42, 43 сгруппированы в один жгут 56, который выходит из корпуса 5. Освещающее оптическое волокно 2 соединено с источником инфракрасного излучения, таким как лазерный диод 24, а другие волокна 3, 41, 42, 43 соединены, соответственно, с датчиками 34, 44 известного типа для измерения интенсивности отраженного излучения; сигналы, поступающие от датчиков, обрабатываются блоком 57 обработки.

На графике, приведенном на фиг.4, показаны результаты измерений, выполненных посредством описанного выше устройства на полосе, подаваемой согласно изобретению. Фактически пример показывает результаты измерений, полученных во время пропускания 10 рулонов полосы, обозначенных как b1-b10, с различными процентами диффузии.

Первые два рулона, b1 и b2, имеют процент диффузии около 10% и отделение порошка, измеренное при стандартных условиях испытаний, 3-4 г/м2 (вес порошка, отделившегося от полосы в условиях испытаний).

Рулоны b3-b6 имеют процент диффузии 12% и отделение порошка 5-6 г/м2. Рулоны b7-b9 имеют процент диффузии 11% и отделение порошка 4 г/м2. Рулон b10 имеет процент диффузии 13% и отделение порошка 7 г/м2.

Две показанные кривые соответствуют зависимости интенсивности отраженного излучения от момента времени измерения, то есть от длины листовой полосы, поданной через термическую печь. Верхняя кривая Т1 на графике представляет интенсивность излучения, принятого измерительным оптическим волокном 3, а нижняя кривая Т2 представляет интенсивность излучения, принятого оптическим волокном 43, которое проходит через отверстие 64, наклоненное под углом 30°.

Можно видеть, что чем ниже процент диффузии (рулоны 1 и 2), тем выше интенсивность отраженного сигнала, что действительно соответствует высокому коэффициенту отражения из-за низкой доли железа в цинке покрытия, и, наоборот, если степень диффузии высока (рулон 10), интенсивность отраженного излучения ниже, что иллюстрирует потерю коэффициента отражения из-за более высокого содержания железа на поверхности.

Можно также заметить, что различие между кривыми Т1 и Т2 явно больше для рулонов b1 и b2 или b7-b9, чем для рулонов b3-b6 и b10, что также иллюстрирует тот факт, что рассеяние отраженного излучения выше для низких уровней диффузии, когда количество железа на поверхности ниже.

Изобретение не ограничено описанными выше примерами устройства, измерительной головки или способа. В частности, инфракрасный лазерный диод может быть заменен другими источниками излучения с длинами волн, подходящими для контролируемой поверхности. Другие изделия, помимо листов GALVALLIA®, также могут проверяться аналогичным способом; и сигналы, подаваемые различными датчиками, соединенными с оптическими волокнами с различными наклонами, также могут анализироваться для получения другой информации, в частности, касающейся морфологических характеристик поверхности.

Изобретение относится к определению характеристик поверхностного слоя металлургического изделия, в частности гальванического покрытия стальных полос. Изделие подвергают воздействию излучения (23) с заданной длиной волны от источника (24). Излучение направляют ортогонально поверхности изделия и измеряют энергию излучения, отраженного от нее в ортогональном направлении, чтобы исключить изменения коэффициента отражения, связанные с морфологическими характеристиками поверхности. Эти операции выполняют при помощи оптических волокон, концы которых (21, 31) предварительно освобождают от обычной фокусирующей оптики, чтобы поместить их как можно ближе друг к другу и параллельно друг другу. Такой контроль обеспечивает получение однородной и воспроизводимой продукции. 3 с. и 7 з.п. ф-лы, 4 ил.

| US 3827963 A, 06.08.1971 | |||

| Резиновая смесь на основе изопренового каучука | 1983 |

|

SU1134578A1 |

| JP 2066429 A, 06.03.1990 | |||

| РЕФЛЕКТОМЕТР | 1994 |

|

RU2091762C1 |

| Оптоволоконный рефрактометр | 1989 |

|

SU1755123A1 |

Авторы

Даты

2008-02-10—Публикация

2003-07-29—Подача