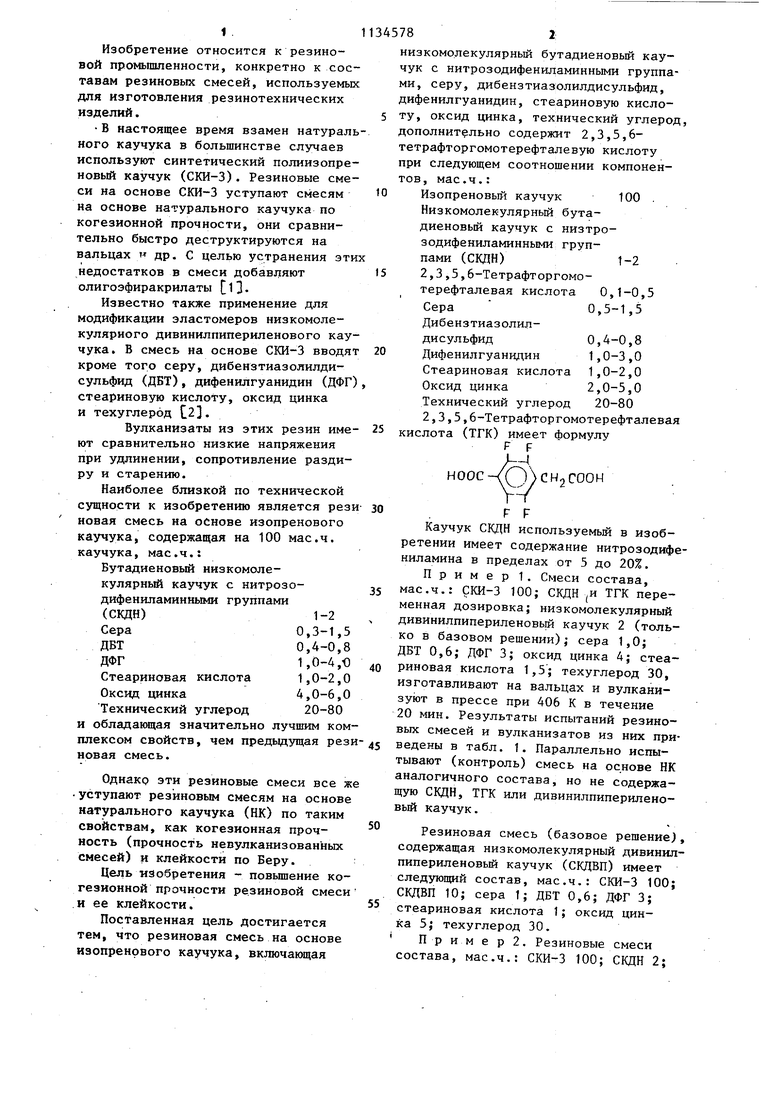

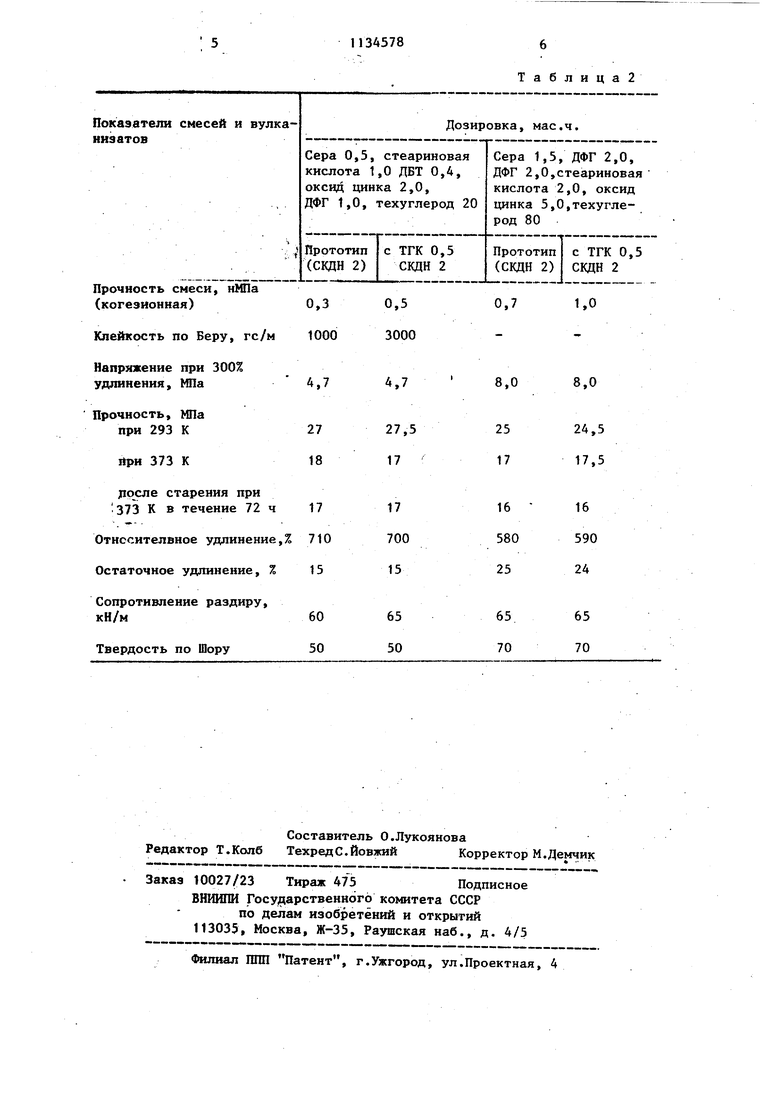

Изобретение относится к резиновой промышленности, конкретно к составам резиновых смесей, используемых для изготовления резинотехнических изделий. В настоящее время взамен натураль ного каучука в большинстве случаев используют синтетический полиизопреновый каучук (СКИ-3). Резиновые смеси на основе СКИ-3 уступают смесям на основе натурального каучука по когезионной прочности, они сравнительно быстро деструктируются на вальцах м др. с целью устранения эти недостатков в смеси добавляют олигоэфиракрилаты tOИзвестно также применение для модификации эластомеров низкомолекуляриого Дивинилпипериленового кау чука. В смесь на основе СКИ-3 вводя кроме того серу, дибензтиазолилдисульфид (ДБТ), дифенилгуанидин (ДФГ стеариновую кислоту, оксид цинка и техуглерод 2. Вулканизаты из этих резин име ют сравнительно низкие напряжения при удлинении, сопротивление раздиру и старению. Наиболее близкой по технической сущности к изобретению является рез новая смесь на основе изопренового каучука, содержащая на 100 мае.ч. каучука, мае.ч.: Бутадиеновый низкомолекулярный каучук с нитрозодифениламинными группами (СКДН)1-2 Сера0,3-1,5 ДБТ0,4-0,8 ДФГ1,0-4,-О Стеариновая кислота 1,0-2,0 Оксид цинка4,0-6,0 Технический углерод 20-80 и обладающая значительно лучшим ком плексом свойств, чем предыдущая рез новая смесь. Однако зти резиновые смеси все ж уступают резиновым смесям на основе натурального каучука (НК) по таким свойствам, как когезионная прочность (прочность невулканизованных Смесей) и клейкости по Беру. Цель изобретения - повьшгение когезионной прочности резиновой смеси и ее клейкости. Поставленная цель достигается тем, что резиновая смесь на основе изопренового каучука, включающая 81 изкомолекулярный бутадиеновый кауук с нитрозодифениламинными группаи, серу, дибензтиазолилдисульфид, ифенилгуанидин, стеариновую кислоу, оксид цинка, технический углерод, ополнительно содержит 2,3,5,6етрафторгомотерефтапевую кислоту ри следующем соотношении компоненов, мае.ч,: Изопреновый каучук 100 . Низкомолекулярный бутадиеновый каучук с низтрозодифениламинными группами (СКДН)1-2 2,3,5,6-Тетрафторгомотерефталевая кислота 0,1-0,5 Сера 0,5-1,5 Дибензтиазолилдисульфид0,4-0,8 Дифенилгуанидин 1,0-3,0 Стеариновая кислота 1,0-2,0 Оксид цинка 2,0-5,0 Технический углерод 20-80 2,3,5,6-Тетрафторгомотерефталевая ислота (ТГК) имеет формулу F F )-t -(С)си2соо Каучук СКДН используемый в изобретении имеет содержание нитрозодифениламина в пределах от 5 до 20%. Пример 1, Смеси состава, мае.ч.: СКИ-3 100; СКДН и ТГК переменная дозировка; низкомолекулярный дивинилпипериленовьш каучук 2 (только в базовом решении); сера 1,0; ДБТ 0,6; ДФГ 3; оксид цинка 4; стеариновая кислота 1,5; техуглерод 30, изготавливают на вальцах и вулканизуют в прессе при 406 К в течение 20 мин. Результаты испытаний резиновых смесей и вулканизатов из них приведены в табл. 1. Параллельно испытывают (контроль) смесь на основе НК аналогичного состава, но не содержаую СКДН, ТГК или дивинилпипериленовый каучук. Резиновая смесь (базовое решение), содержащая низкомолекулярный дивинилпипериленовый каучук (СКДВП) имеет следующий состав, мае.ч.: СКИ-3 100; СКДВП 10; сера 1; ДБТ 0,6; ДФГ 3; стеариновая кислота 1; оксид цинка 5; техуглерод 30. П р и м е р 2. Резиновые смеси состава, мае.ч.: СКИ-3 100; СКДН 2;

311345784

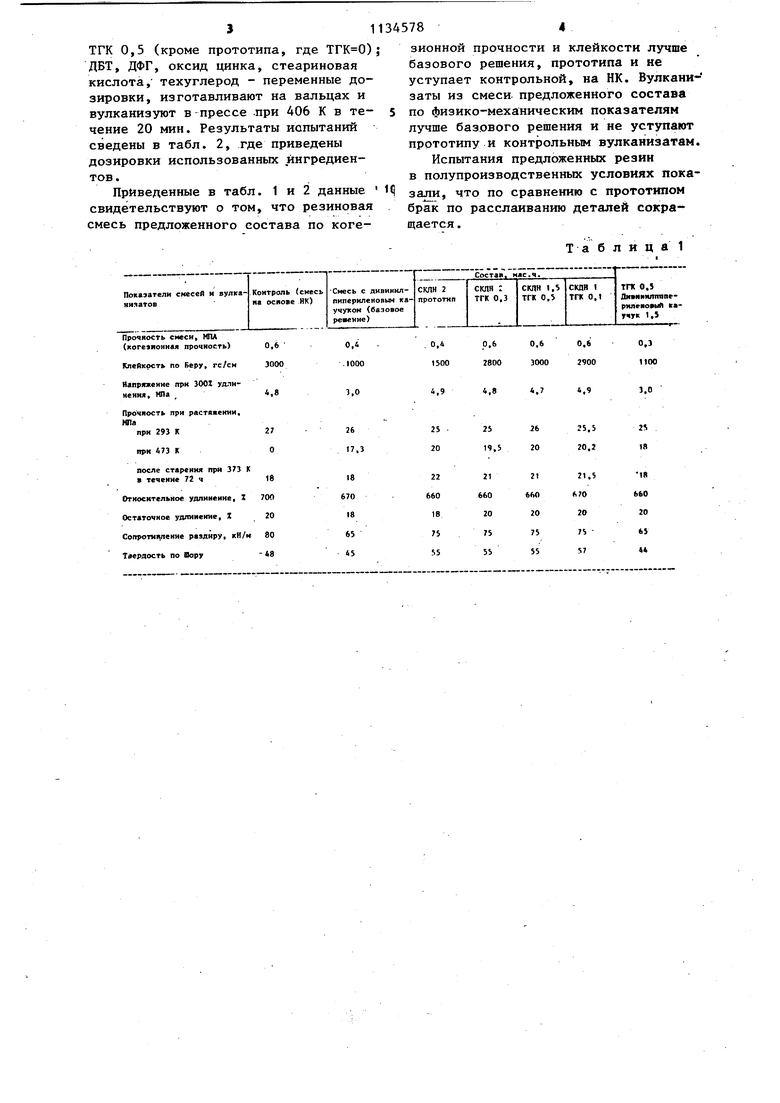

ТГК 0,5 (кроме прототипа, где ); знойной прочности и клейкости лучше

ДБТ, ДФГ, оксид цинка, стеариновая кислота, техуглерод - переменные дозировки, изготавливают на вальцах и вулканизуют в прессе .при 406 К в те- 5 по чение 20 мин. Результаты испытаний сведены в табл. 2, где приведены дозировки использованных ингредиентов . Прйведенные в табл. 1 и 2 данные 1(( свидетельствуют о том, что резиновая смесь предложенного состава по когебазового решения, прототипа и не уступает контрольной, на НК. Вулканизаты из смеси предложенного состава физико-механическим показателям лучше базового решения и не уступают прототипу и контрольным вулканизатам. Испытания предложенных резин в полупроизводственных условиях показали, что по сравнению с прототипом брак по расслаиванию деталей сокращается. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1980 |

|

SU939472A1 |

| Морозостойкая резиновая смесь на основе комбинации бутадиен-нитрильного и бутадиенового каучуков для эксплуатации в углеводородных средах | 2024 |

|

RU2826731C1 |

| Вулканизуемая резиновая смесь на основе диенового каучука | 1982 |

|

SU1031979A1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| РЕЗИНОВАЯ СМЕСЬ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ ДЛЯ ПОДОШВЫ ОБУВИ | 2019 |

|

RU2700075C1 |

| Резиновая смесь | 1982 |

|

SU1087539A1 |

| МАСЛОБЕНЗОСТОЙКАЯ МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2016 |

|

RU2633892C1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ АКУСТИЧЕСКИХ ПОКРЫТИЙ | 2018 |

|

RU2690807C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2522627C2 |

| Резиновая смесь | 2024 |

|

RU2838590C1 |

РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ИЗОПРЕНОВОГО КАУЧУКА, включающая низкомолекулярный бутадиеновый каучук с нитрозодифениламинными группами, серу, дибензтиазолилдисульфид, дифенилгуанидин, стеариновую кислоту. оксид цинка, технический углерод, отличающаяся тем, что, с целью повышения когезионной прочности резиновой смеси и ее клейкости, она дополнительно содержит 2,3,5,6тетрафторгомотерефталевую кислоту при следующем соотношении компонентов, мае.4.: Изопреновый каучук 100 Низкомолекулярный бутадиеновый каучук с нитрозодифениламинными группами1-2 2,3,5,6-Тетрафторгомотерефталевая кислота 0,1-0,5 § Сера 0,5-1,5 Дибензтиазолилдисуль(Л фид 0,4-0,8 Дифеннлгуанидин 1,0-3,0 Стеариновая кислота 1,0-2,0 § Оксид цинка 2,0-5,0 Технический углерод 20-80

Прочяость смеси, ИПА (когеаяоннля прочность)

Клейкость по Беру, гс/см

Яалряжеяне при 300Z удлинения, НПа

Прочяость при растйкекии, НЛа

при 293 К

при 473 К

после при 373 К S течение 72 ч

Отиосителькое удлинение, 2 Остаточное удлинение, Z Сопротикление раздиру, кИ/н Твердость по Шору

0,6

0,6

0,6

0,3 3000 2800 2900

поо

3,0

4,8

4,7

4,9

Показатели смесей и вулканиэатов

Сера 0,5, стеариновая кислота 1,0 ДБТ 0,4, оксид цинка 2,0, ДФГ 1,0, техуглерод 20

Прототип (СКДН 2)

Прочность смеси, нМПа (когеэиониая)

Клейкость по Беру, гс/м

Напряжение при 300% удлинения, МПа

Прочность, Ша при 293 К

При 373 К

Ярсле старения при .373 К в течение 72 ч

Отнссителвное удлинение Остаточное удлинение, % Сопротивление раздиру.

Таблица2

Дозировка, мае.ч.

Сера 1,5, ДФГ 2,0, ДФГ 2,о,стеариновая кислота 2,0, оксид цинка 5,О,техуглерод 80

ТГК 0,5

Прототип

с ТГК 0,5 (СКДН 2) СКДН 2 СКДН 2

1,0

0,7

8,0

8,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Френкель P.Ш., Панченко В.И | |||

| Модификация резин олигоэфиракрилатами | |||

| М., ЦНИИТНефтехим, 1981 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Пути модификации эластомеров с целью повышения качества резиновых смесей и эффективности производства | |||

| Ярославль, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-01-15—Публикация

1983-08-04—Подача