Настоящее изобретение относится к способу производства гидроизоляционного материала в листовой форме, при котором размещают центральный слой, который содержит способный к разбуханию бентонит, между соответствующими несущими слоями.

Такой материал используется в качестве облицовки с целью удержания воды в искусственных прудах, озерах, отстойниках и т.п. Он используется также для облицовки и для перекрытия, т.е покрывания, мусорных свалок, на которых расположенный ниже грунт необходимо защитить от протечки загрязненной жидкости. Он используется для выполнения аналогичных целей и укладывается под заправочными (бензиновыми) станциями с целью предотвратить загрязнение грунтовых вод протечками такого материала. Он может также использоваться более широко в качестве гидроизоляционного слоя под зданиями и другими сооружениями, а также в качестве кровельного материала.

В одной форме центральный слой содержит бентонит в форме частиц или гранул, а несущие слои соединяются или путем простегивания, или путем пробивания иглой слоя глины. Материал в такой форме описан в ЕР-А-0059625, ЕР-А-0246311 и GB2202185. Такой материал необходимо смочить после укладки, так что глина поглощает воду до того, как станет непроницаемой. В случае, если материал поврежден во время перевозки или смачивание непосредственно на месте окажется неравномерным или недостаточным, однородность и надежность гидроизоляционного слоя могут оказаться сомнительными.

Публикация WO97/36060 международной заявки раскрывает аналогичный материал, в котором центральный слой содержит частицы бентонита, а несущие слои, один из которых выполнен проницаемым, а другой выполнен из непроницаемого пластика и с выступами через интервалы, соединяются тепловой сваркой по таким выступам.

В другой форме центральный слой из бентонита уже частично гидратируют путем смешивания с водой и с различными дополнительными растворенными веществами с целью образования пластичной массы, которую затем экструдируют или раскатывают, придавая ей форму листа. Таким образом материал уже оказывается гидроизолирующим до укладки, а непроницаемость - однородной. Материал в такой форме описан в поданной заявителями заявке WO94/05863.

Недостатком последнего вида материала является низкая прочность на сдвиг. Поскольку несущие слои не связаны между собой, они могут скользить относительно друг друга, когда глина в центральном слое действует как смазка. Это исключает использование такого материала на наклонных субстратах, где угол наклона превышает приблизительно 6-8°. Это исключает его использование во многих случаях захоронения мусора.

Целью этого изобретения является устранение указанного недостатка.

Исходя из этой цели, согласно изобретению создан способ производства гидроизоляционного материала, указанный в первом параграфе, отличающийся тем, что несущие слои соединяются между собой ультразвуковой сваркой через интервалы и/или вдоль одной или нескольких линий.

Этот способ соединения несущих слоев применим к обеим формам материала, описанным выше, а именно - к той, в которой центральный слой образует бентонит в форме частиц, и к той, которая имеет центральный слой, содержащий глину и выполненный из пластичной (деформируемой) массы.

Несущие слои таких материалов обычно являются ткаными или неткаными текстильными полотнами, обладающими проницаемостью, поскольку необходимо позволить воде проникать в центральный, содержащий глину слой и образовать долговечный по существу непроницаемый слой. Однако известны материалы такого типа, включая и собственный продукт заявителя «Slabseal", в который один из несущих слоев является непроницаемой мембраной из пластмассы.

Для целей настоящего изобретения предпочтительными для использования в качестве несущих слоев являются нетканые текстильные полотна. Они могут быть должным образом выполнены из полипропиленового волокна, хотя возможно применение и других материалов, таких как волокно из поливинилхлорида, или полиэтилена, или полиэфира.

В некоторых вариантах реализации возможно включение в центральный слой арматуры в форме сетки. Один из несущих слоев может быть затем соединен с арматурой первой последовательностью ультразвуковой сварки, в то время как другой несущий слой соединяется с арматурой второй последовательностью ультразвуковой сварки, положение которой смещено относительно первой последовательности. Это дает то преимущество, что всегда имеется определенная толщина сердцевины гидроизоляционного материала, т.е. отсутствует потенциально проницаемые промежутки.

Изобретение будет описано далее на примерах со ссылкой на прилагаемые чертежи, на которых:

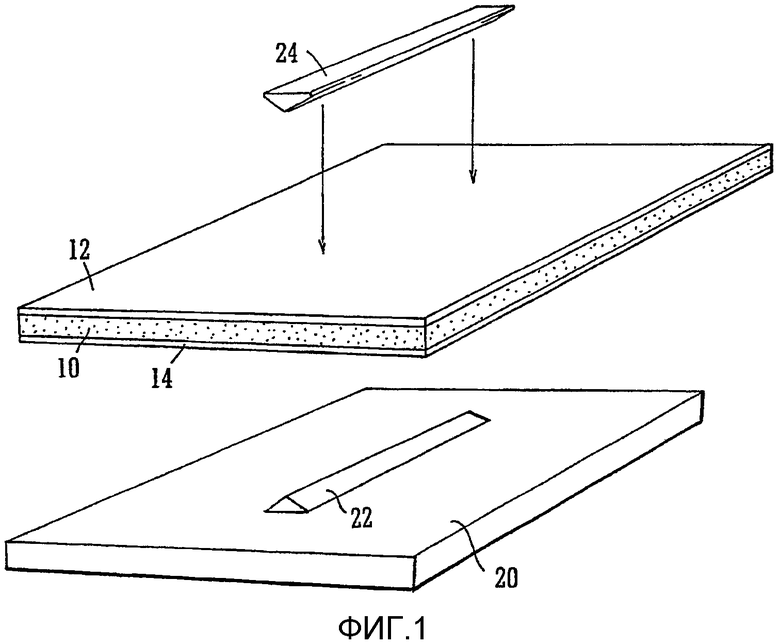

на фиг.1 схематически показан перспективный вид, демонстрирующий, каким образом в первом варианте реализации изобретения небольшой участок материала сваривают по прямой линии ультразвуковым средством;

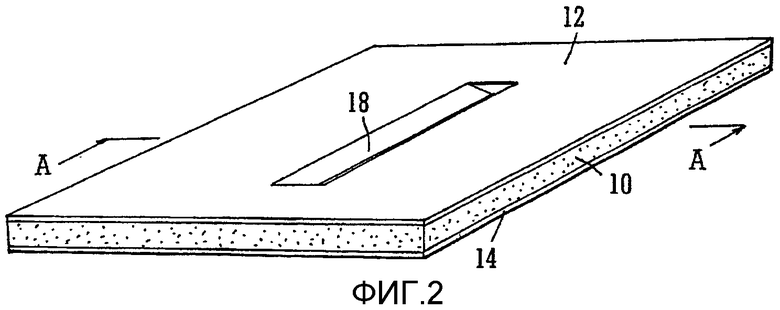

на фиг.2 показан аналогичный вид, демонстрирующий материал после сварки;

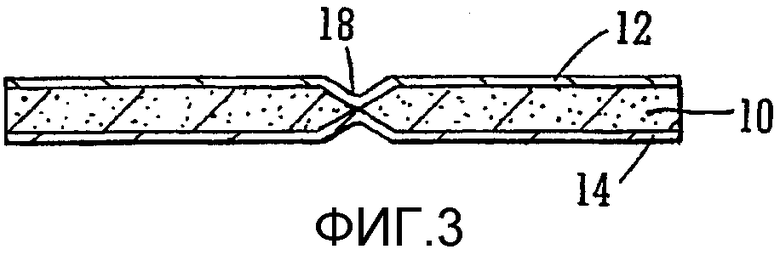

на фиг.3 показан разрез по линии А-А на фиг.2;

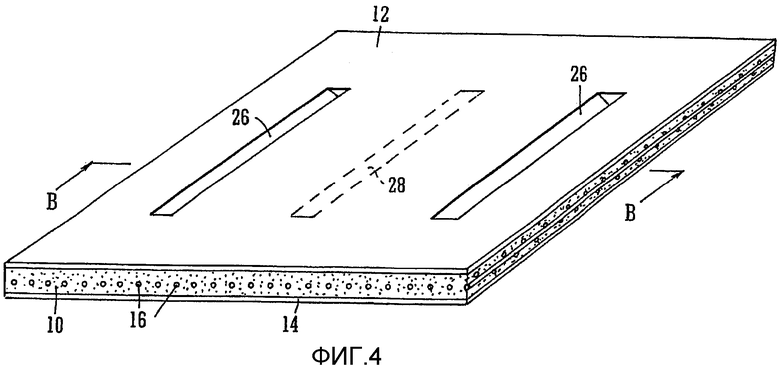

на фиг.4 схематически показан перспективный вид второго варианта реализации материала согласно настоящему изобретению; и

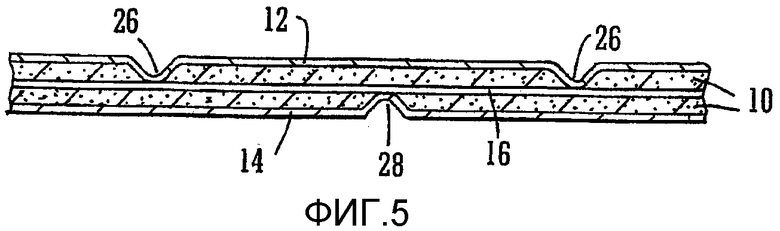

на фиг.5 показан разрез по линии В-В на фиг.4.

Как показано на фиг.1-3, первый типичный пример реализации содержит центральный слой 10 из состава, содержащего полугидратированный бентонит, который прокатан или экструдирован с приданием листовой формы и зажат между соответствующими несущими слоями 12, 14.

Предпочтительно оба несущих слоя 12, 14 выполнены из нетканого текстильного полотна, такого как полипропилен. Использование нетканого материала позволяет получить более прочный сварной шов. Однако можно получить шов достаточной прочности при использовании одного нетканого несущего слоя и одного тканого несущего слоя. Возможно также использование одного несущего слоя из непроницаемой пленки, а другого - из тканого или нетканого текстиля.

При полномасштабном производстве ширина материала может достигать 5 м. Показан только небольшой участок и одно средство ультразвуковой сварки его несущих слоев. Как показано на фиг.1, материал помещают на базовую плиту 20, на которой имеется выступ 22 с треугольным поперечным сечением. Рабочий инструмент машины для ультразвуковой сварки или сонотрод 24 приводят в контакт с выступом 22 с треугольным поперечным сечением, служащим для разделения материала центрального слоя 10. При применении ультразвука происходит разделение центрального слоя, а два полотна 12, 14 свариваются между собой.

Полученная линия сварки 18 показана на фиг.2 и 3.

Предварительные испытания показывают, что множество разделенных промежутками линий сварки с расстоянием между собой от нескольких сантиметров и до более чем 1 м, когда оба носителя являются нетканым полипропиленовым полотном, повысят прочность на сдвиг до уровня, сопоставимого с выпускаемым промышленностью материалом типа, в котором центральный слой состоит из частиц, а несущие слои соединяются путем простегивания, или пробивания иглой, или любым другим способом. Это позволит использовать материал на любом склоне крутизной приблизительно до 60°.

Там, где часть содержащего глину материала центрального слоя 10 остается между несущими слоями 12 и 14 по линии сварного шва 18, прочность сварки уменьшается в размере до 50%, как показывает измерение усилия, требующего для разделения между собой слоев 12 и 14.

Между любым из несущих слоев 12, 14 и центральным слоем 10 может быть помещен дополнительный слой из непроницаемой пленки, например из полипропилена или поливинилхлорида. Это в некоторых случаях может способствовать повышению прочности сварки. Однако его главной целью является контроль проницаемости композитного материала и предупреждение возникновения проницаемости линий сварки 18 и нарушение общей целостности непроницаемого для воды барьера, образуемого композитом.

В других вариантах реализации полосы непроницаемой пленки шириной всего 5 мм могут быть помещены на местах линий сварки. Они могут быть размещены перед сваркой между центральным слоем 10 и любым из слоев 12, 14 или ими обоими. С другой стороны, такие полосы могут быть уложены, и возможно прикреплены, на наружной поверхности любого из несущих слоев 12, 14 или до, или после сварки.

Линии сварки, которые могут иметь длину около 15 мм, могут также быть заполнены снаружи путем добавления содержащего бентонит деформируемого материала, сопоставимого с тем, который находится в центральном слое 10.

Множество разделенных промежутками линий сварки могут должным образом быть размещены или параллельно, или перпендикулярно ширине композитного материала. Таким образом, он может получить внешний вид пухового одеяла. Однако подходящим могут оказаться рисунки наружной сварки, такие как точечная сварка, круговая сварка, распределенные по материалу, или непрерывные линии по ширине, прерывающиеся недалеко от краев, чтобы допустить взаимное перекрытие при укладке материала на месте. Возможны также зигзагообразные линии сварки поперек материала.

Дальнейшее развитие проиллюстрировано на фиг.4 и 5. Для повышения сопротивления материала относительному скольжению несущих слоев, в центральный слой 10 включают перфорированное армирующее средство. В проиллюстрированном примере полипропиленовая сетка 16 включена в центральный слой 10 между слоями 12, 14 (те же цифровые позиции, что и на фиг.1-3). Эта сетка сварена ультразвуком с обоими несущими слоями 12, 14. Как показано, линии сварки 26, соединяющие первый несущий слой 12 с сеткой 16, смещены относительно линий сварки 28, соединяющих второй несущий слой 14 с сеткой 16. Это снижает опасность проницаемости сварных швов, поскольку здесь всегда сохраняется определенный слой материала сердцевины.

Способ производства гидроизоляционного материала в листовой форме, который используется для облицовки прудов, озер и мусорных свалок, включает размещение центрального слоя, содержащего способный к разбуханию бентонит, между соответствующими несущими слоями, и соединение несущих слоев ультразвуковой сваркой через интервалы или по одной или более линиям посредством приведения выступа базовой плиты в контакт с одним несущим слоем и приведения сонотрода в контакт с другим несущим слоем в противолежащих местах и через интервалы или по одной или более линиям и такого управления сонотродом, чтобы прорезать центральный слой и соединить несущие слои. Охарактеризован второй вариант способа производства. Технический результат: повышение прочности при сдвиге получаемого материала. 2 н. и 12 з.п. ф-лы, 5 ил.

| Экономайзер | 0 |

|

SU94A1 |

| УСТРОЙСТВО ДЛЯ УКРЕПЛЕНИЯ ОТКОСОВ И ДОРОЖНОГО ОСНОВАНИЯ | 1999 |

|

RU2152479C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 4070839 А, 31.01.1978. | |||

Авторы

Даты

2008-02-20—Публикация

2003-06-10—Подача