Изобретение относится к технологии переработки углеводородного сырья в химическом реакторе сжатия (ХРС) на базе поршневого двигателя внутреннего сгорания (ДВС), в частности к получению синтез-газа при парциальном окислении углеводородов в богатых углеводородно-воздушных смесях (УВС).

Проведение химических превращений с использованием ХРС, выполненного на базе ДВС, является удачным технологическим решением. Такой ХРС представляет собой тепловую машину циклического действия, в которой осуществляется адиабатическое сжатие реакционной смеси поршнем до температуры, необходимой для быстрого протекания химической реакции. Затем в стадии расширения продукты реакции охлаждаются, и происходит их закалка. Таким образом, ХРС совмещает в себе нагреватель, собственно реактор и закалочное устройство (Колбановский Ю.А. и др. Импульсное сжатие газов в химии и технологии. М., Наука, 1982, с.240).

Известен способ получения синтез-газа (RU 2096313, С01В 3/36, опубл. 20.11.97), в котором парциальное окисление смеси углеводородного сырья с воздухом проводят в цилиндрах ХРС на базе ДВС компрессионного типа, при этом в цилиндры ХРС подают предварительно подогретую до 200-450°С УВС при коэффициенте избытка воздуха α=0,5-0,8, а сжатие смеси ведут до самовоспламенения и получения температуры 1300-2300°С за период 10-2-10-3 сек, цикл повторяют с частотой, превышающей 350 мин-1. Вращение коленчатого вала ХРС обеспечивается внешним приводом, например электромотором.

Данный известный способ пригоден только для умеренно обогащенных УВС, требует существенного усложнения конструкции ДВС за счет установки системы внешнего подогрева смеси и не отличается высокой эффективностью.

Известен способ гидропиролиза тяжелых углеводородов в импульсно-периодическом реакторе сжатия на базе дизельного двигателя (Аладышкин В.Я., Генкин В.Н., Мансфельд А.Д., Рейман A.M., Винц В.В., Генкин М.В. Гидропиролиз тяжелых углеводородов в импульсно-периодическом реакторе сжатия // Нефтехимия, 2003, т.43, №2, с.105-109), в котором во впускной коллектор ХРС в течение такта впуска подают водород, подогретый в нагревателе до температуры 850-900 K, и дополнительно нагревают его в такте сжатия, а примерно за 10 угловых градусов до верхней мертвой точки (ВМТ), когда давление в реакторе достигает величины 30-40 атм и температура повышается до 1000 K, в цилиндр ХРС с помощью форсунки впрыскивают порцию предварительно подогретого до температуры порядка 140°С перерабатываемого тяжелого углеводорода, при этом происходит расщепление молекул тяжелого углеводорода с последующим присоединением водорода к образовавшимся свободным связям.

Недостатками данного способа являются, во-первых, существенное усложнение конструкции ХРС из-за наличия внешнего подогрева, во-вторых, способ применим только к реакции гидропиролиза, обусловливающего необходимость использования водорода, и, в третьих, подача водорода в цилиндр ХРС представляет большую взрывоопасность.

Наиболее близким (прототипом) к предлагаемому изобретению является способ получения синтез-газа, описанный в патенте RU 2120913, С01В 3/36, 27.10.98 (Генкин В.Н., Генкин М.В., Заборских Д.В., Колбановский Ю.А.). Способ заключается в осуществлении парциального окисления газообразного углеводородного сырья воздухом в ХРС на базе ДВС при положении поршня в цилиндре в ВМТ. Объем цилиндра ХРС соединен с камерой предварительного воспламенения и глубокого окисления. При движении поршня в реакторе к нижней мертвой точке (НМТ) в рабочий объем цилиндра и в камеру предварительного воспламенения и глубокого окисления подают углеводородное сырье с воздухом. При этом в цилиндр ХРС подают УВС при коэффициенте избытка воздуха α=0,4-0,5, а в камеру предварительного воспламенения и глубокого окисления подают часть углеводородного сырья с воздухом при α=0,8-1,2 в количестве 5-10 об.% к исходной УВС. Топливо в камере подвергают изолированно от основной смеси воспламенению и глубокому окислению, продукты глубокого окисления смешиваются с исходной смесью в рабочем объеме цилиндра и воспламеняют ее. Затем при движении поршня к НМТ происходит расширение и охлаждение продуктов процесса, и при движении поршня к ВМТ - вывод продуктов процесса, содержащих синтез-газ, из реакционного объема. (Следует отметить, что в тексте патента α ошибочно названо отношением количества кислорода к количеству углеводородного сырья, хотя из данных по составу УВС на входе в реактор, приведенных в таблицах 1 и 2, видно, что имеется в виду общепринятый коэффициент избытка воздуха α.)

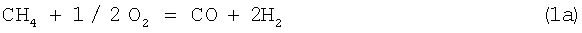

Главным недостатком способа-прототипа является осуществление парциального окисления углеводорода (метана) с получением синтез-газа при больших значениях α - не менее 0,4 - что далеко от предельного наилучшего значения (стехиометрического) α=0,25 для парциального окисления метана в метановоздушной смеси в соответствии с уравнением:

Это приводит к значительному снижению выхода водорода - к уменьшению отношения числа молей водорода к числу молей конвертированного углеводорода (А). В самых лучших опытах по способу-прототипу это число А не превышает единицы (максимально возможное значение числа А равно двум в соответствии с реакцией (1а)).

Поскольку реакционная смесь в рабочем объеме цилиндра ХРС (α=0,4-0,5) в процессе воспламенения разбавляется продуктами полного окисления (воспламеняющей смеси) с α=0,8-1,2, это приводит к еще большему увеличению конечного значения а в реакционной смеси и, следовательно, к снижению выхода водорода за счет появления большего количества продуктов полного окисления. Кроме того, при α˜0,4-0,5 метановоздушная смесь находится вблизи верхнего предела воспламенения, поэтому ее воспламенение струей продуктов сгорания приводит к большой температурной неоднородности в пространстве цилиндра и к образованию сажи.

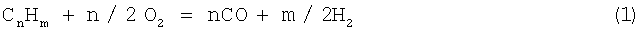

Задачей изобретения является создание такого способа получения синтез-газа, в котором процесс превращения (конверсии) углеводорода формулы СnНm в синтез-газ в соответствии с реакцией неполного окисления (1) (для метана (1а)):

протекал бы в условиях, максимально приближенных к идеальным, то есть при предельно наилучшем значении α, что обеспечит достижение максимального выхода водорода, в пределе А=m/2.

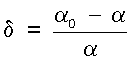

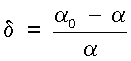

Решение поставленной задачи достигается предлагаемым способом получения синтез-газа в химическом реакторе сжатия на базе двигателя внутреннего сгорания при конверсии углеводородного сырья в его смеси с воздухом в объеме цилиндра реактора при движении поршня к верхней мертвой точке, включающим воспламенение и глубокое окисление части углеводородного сырья, расширение и охлаждение продуктов процесса при движении поршня к нижней мертвой точке и вывод продуктов из реакционного объема при движении поршня к верхней мертвой точке, в котором согласно изобретению объем цилиндра при движении поршня к нижней мертвой точке заполняют углеводородно-воздушной смесью с коэффициентом избытка воздуха α0=0,8-1,2 и массой m0 углеводорода формулы СnНm в ней, подвергают ее воспламенению и глубокому окислению в начале движения поршня к верхней мертвой точке, затем в процессе дальнейшего движения поршня к верхней мертвой точке в цилиндр подают дополнительное количество углеводорода формулы СnНm массой md, рассчитанной в соответствии с выражением md=δ·m0, где

при 2n/(4n+m)≤α<3,2n/(4n+m), и осуществляют его бескаталитическую углекислую и паровую конверсию с получением синтез-газа.

При использовании для получения синтез-газа метана его дополнительное количество массой md для осуществления бескаталитической углекислой и паровой конверсии рассчитывают при 0,25≤α<0,4.

Предлагаемый способ получения синтез-газа был разработан на основе детальных теоретических и экспериментальных исследований двухстадийного химического превращения таких углеводородов, как метан, пропан, изооктан и другие. Изучена взаимосвязь следующих параметров процесса: состав реакционной смеси, коэффициенты избытка воздуха α0 и α в УВС, степень сжатия смеси, ее давление и температура. Это позволило определить оптимальные условия процесса.

Принципиальным результатом проведенных расчетов и испытаний (на модельной установке) является установление возможности получения синтез-газа при конверсии углеводорода в УВС в две стадии. Первая стадия конверсии заключается в получении продуктов полного окисления углеводорода. Вторая стадия - собственно получение синтез-газа - осуществляется путем бескаталитической углекислой и паровой конверсии углеводорода высоконагретыми продуктами полного окисления.

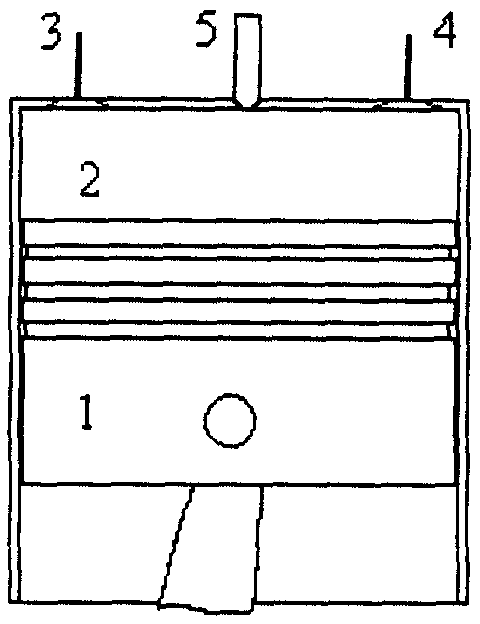

Изобретение поясняется чертежом, на котором изображена схема ХРС на базе ДВС для реализации предлагаемого способа. Реактор включает поршень 1, движущийся в цилиндре 2, который оснащен впускным клапаном 3 для подвода УВС, выпускным клапаном 4 для вывода продуктов реакции и инжектором углеводорода 5.

Работа реактора осуществляется следующим образом. В объем цилиндра 2 при движении поршня 1 к НМТ через впускной клапан 3 подают легковоспламеняющуюся УВС околостехиометрического состава с коэффициентом избытка воздуха α0=0,8-1,2 (стехиометрическое значение α для реакции полного окисления углеводорода CnHm равно 1) и с массой m0 углеводорода формулы СnНm в ней. Затем в начале движении поршня 1 к ВМТ УВС подвергают быстрому воспламенению (при помощи установленной свечи зажигания или форкамерно-факельного зажигания, на чертеже не показаны) и глубокому окислению до СО2 и Н2О. Анализ показывает, что процесс сгорания такой смеси в турбулентном режиме может быть завершен за 150-130 градусов угла поворота коленчатого вала до ВМТ. Реакция полного окисления идет с выделением большого количества тепла, и температура продуктов сгорания достигает величины 2400-2500 K.

В процессе продолжающегося сжатия при движении поршня 1 к ВМТ в цилиндр 2 с помощью инжектора 5 подают дополнительное количество углеводорода формулы CnHm массой md в определенном отношении к массе углеводорода в исходной смеси m0 и проводят его бескаталитическую углекислую и паровую конверсию с получением синтез-газа.

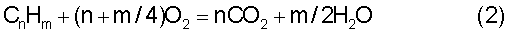

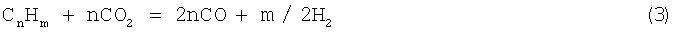

В общем случае для углеводорода формулы CnHm процесс конверсии описывается следующими реакциями:

Реакция (2) - полного окисления массы углеводорода m0, реакции (3) и (4) - бескаталитическая конверсия дополнительного количества углеводорода массы md. Суммарно процесс получения синтез-газа в ХРС описывается реакцией неполного окисления (1), где общая масса конвертированного углеводорода равна m0+md при суммарном наилучшем (стехиометрическом) значении коэффициента избытка воздуха α=2n/(4n+m).

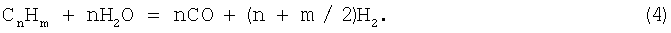

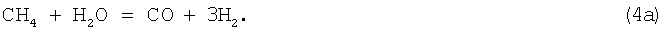

В случае метана в реакторе протекают следующие реакции:

Суммарное наилучшее значение коэффициента избытка воздуха α=0,25.

Реакции бескаталитической конверсии (3, 3а) и (4, 4а) эндотермические, поэтому происходит снижение температуры смеси, однако путем продолжающегося сжатия поддерживается высокий уровень температуры в объеме цилиндра ˜1500-2000 K. Такая высокая температура и достаточно длительное время продолжающегося движения поршня к ВМТ обеспечивают необходимые условия для протекания бескаталитической углекислой и паровой конверсии метана с высоким выходом водорода - анализ синтез-газа, полученного в проведенных испытаниях, показал, что отношение А числа молей водорода к числу молей конвертированного углеводорода формулы CnHm стремится к m/2 (для метана к 2). Большое время реакции при сильном турбулентном перемешивании смеси, типичном для современных ДВС, в процессе движения поршня к ВМТ (соответствует 150-130 градусов угла поворота коленчатого вала) обеспечивает полноту химического превращения и резкое снижение образования сажи.

В общем случае отношение дополнительной массы углеводорода md по отношению к массе углеводорода в исходной смеси m0 δ=md/m0 описывается выражением  ,

,

где α0=0,8-1,2 - коэффициент избытка воздуха в исходной УВС (с массой углеводорода m0), подаваемой в цилиндр на первой стадии процесса конверсии;

α - суммарный коэффициент избытка воздуха, соответствующий реакции неполного окисления углеводорода формулы СnНm по реакции (1) (для метана реакция (1a)) 2n/(4n+m)≤α<3,2n/(4n+m) (например, для метана 0,25≤α<0,4).

Количество дополнительно подаваемого углеводорода md по отношению к уже имеющемуся в смеси m0 изменяется в зависимости от вида углеводорода, значений α0 и α. Например, метана при α=0,25 необходимо подать в количестве 220% по отношению к уже имеющейся массе m0 с α0=0,8 и 380%, если α0=1,2; пропана при α=2n/(4n+m)=0,3 необходимо подать 167% по отношению к уже имеющейся массе m0 с α0=0,8 и 300%, если α0=1,2.

При движении поршня к НМТ проводят расширение образовавшихся продуктов, их охлаждение и закалку. При последующем движении поршня к ВМТ выводят продукты реакции из цилиндра через клапан 4. Сжатие смеси осуществляется при помощи внешнего привода (на чертеже не показан).

Таким образом, предлагаемый способ позволяет значительно повысить выход водорода в получаемом синтез-газе, так как процесс конверсии углеводородного сырья протекает в условиях, максимально приближенных к идеальным (при наилучшем для процесса суммарном коэффициенте избытка воздуха α).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРЕВРАЩЕНИЙ СЖАТИЕМ ГАЗОСОДЕРЖАЩЕЙ СМЕСИ | 2005 |

|

RU2280502C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2176739C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2299175C1 |

| ХИМИЧЕСКИЙ РЕАКТОР СЖАТИЯ ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2129462C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320531C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2008 |

|

RU2374173C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1996 |

|

RU2096313C1 |

| СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412109C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361809C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ПАРО-УГЛЕКИСЛОТНОЙ КОНВЕРСИЕЙ ПРИРОДНОГО ГАЗА | 2008 |

|

RU2379230C2 |

Изобретение относится к технологии переработки углеводородного сырья в химическом реакторе сжатия на базе поршневого ДВС, в частности к получению синтез-газа парциальным окислением углеводородов в богатых углеводородно-воздушных смесях. Способ включает воспламенение и глубокое окисление части углеводородного сырья, расширение и охлаждение продуктов процесса при движении поршня к нижней мертвой точке и вывод продуктов из реакционного объема при движении поршня к верхней мертвой точке. Объем цилиндра при движении поршня к нижней мертвой точке заполняют углеводородно-воздушной смесью с коэффициентом избытка воздуха α0=0,8-1,2 и массой m0 углеводорода формулы СnНm в ней, подвергают ее воспламенению и глубокому окислению в начале движения поршня к верхней мертвой точке, затем в процессе дальнейшего движения поршня к верхней мертвой точке в цилиндр подают дополнительное количество углеводорода формулы СnНm массой md, рассчитанной в соответствии с выражением md=δ·m0, где

при 2n/(4n+m)≤α<3,2n/(4n+m), и осуществляют его бескаталитическую углекислую и паровую конверсию с получением синтез-газа. При конверсии метана его дополнительное количество массой md рассчитывают при 0,25≤α<0,4. Способ позволяет повысить выход водорода в синтез-газе. 1 з.п. ф-лы, 1 ил.

где

при 2n/(4n+m)≤α<3,2n/(4n+m),

и осуществляют его бескаталитическую углекислую и паровую конверсию с получением синтез-газа.

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2120913C1 |

| Способ получения синтез-газа | 1976 |

|

SU712381A1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2176739C1 |

| СПОСОБ РАБОТЫ МНОГОЦИЛИНДРОВОГО ЧЕТЫРЕХТАКТНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2204727C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2136580C1 |

| ОРТОДОНТИЧЕСКИЙ АППАРАТ | 1998 |

|

RU2148385C1 |

| Устройство для регулирования положения элементов тракта движения магнитной ленты | 1977 |

|

SU705514A1 |

Авторы

Даты

2008-02-20—Публикация

2006-07-12—Подача