Изобретение относится к устройствам для очистки газов от тонкодисперсной капельной жидкости и может быть использовано для улавливания аэрозолей компрессорного масла в сжатых газах и воздухе, а также для тонкой сепарации газового конденсата и подготовки природных и попутных нефтяных газов на промыслах к дальнему транспорту в нефтегазодобывающей промышленности.

Известно устройство для очистки газового потока от жидких частиц (патент РФ N 2022618, кл. B 01 D 45/12, B 04 C 5/08, Бюл. N 21 от 15.11.1994), выполненное в виде центробежного сепаратора, содержащего цилиндрический корпус с тангенциальным патрубком ввода очищаемого потока и спиральными, направленными в сторону закрутки потока канавками на внутренней поверхности по всей его высоте, причем нижняя часть корпуса выполнена конической с вырезами вдоль образующей на нижнем выходном торце, патрубок вывода очищенного потока газа и емкость для слива уловленной капельной жидкости. Устройство, как и другие центробежные сепараторы, например, циклон, характеризуется малой эффективностью улавливания E тонкодисперсных капель диаметром d = 0,1 - 5 мкм, поскольку коэффициент осаждения тонкодисперсных капель, определяемый центробежным эффектом, пропорционален d2. Например, для капель диаметром менее 1 мкм эффективность улавливания составляет не более 60%, а при d < 0,5 мкм величина E < 15% (В. Страус Промышленная очистка газов. М.: Химия, 1981, глава 6, с. 292, 616 с; П.Райст Аэрозоли. М.: Мир, 1987, глава 7, с. 100, 280 с.).

Известен прямоточный сепаратор (патент РФ N 2079342, кл. B 01 D 45/04, Бюл. N 14 от 20.05.1997), содержащий корпусную трубу с соплом и разделительный патрубок, размещенный ниже по потоку сопла и коаксиально ему, при этом выходное отверстие разделительного патрубка выведено через боковую стенку трубы корпуса, а расстояние между выходным отверстием сопла и входным отверстием разделительного патрубка составляет 0,25 - 4 диаметра выходного отверстия сопла. Недостатком данного устройства является малая эффективность улавливания тонкодисперсных капель.

Известно устройство для разделения гетерофазных систем (патент РФ N 2065317, кл. B 01 D 45/04, Бюл. N 23 от 20.08.1996), содержащее корпус и размещенный в нем газопроницаемый ячеистый блок, выполненный в виде набора пластин из пористо-ячеистого никеля, уложенных в виде не менее двух слоев, установленных параллельно друг другу без промежутков между ними под углом к вертикальной оси корпуса не ниже угла оттекания. Недостатком устройства является малая эффективность улавливания тонкодисперсных капель, обрастание пористо-ячеистых, многослойных, металлических пластин вязкими компонентами уловленной жидкости в условиях пониженных температур, что приводит к существенному их газодинамическому сопротивлению, а также значительный вторичный унос капель накопленной жидкости.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для разделения гетерофазных систем (патент РФ N 2105595, кл. B 01 D 46/00, 19/00, Бюл. N 6 от 27.02.98, с. 180), содержащее корпус и размещенный в нем газопроницаемый блок, состоящий из набора токонагреваемых, наклоненных под углом не ниже угла оттекания пластин пористо-ячеистых металлов и/или сплавов, уложенных путем чередования их с нагреваемыми слоями пористо-ячеистого никеля, а все слои пористо-ячеистых материалов располагают в порядке дискретно изменяющейся ячеистости в сторону уменьшения размера их ячейки и увеличения плотности в структуре материалов по ходу потока. Недостатком устройства является малая эффективность улавливания тонкодисперсных капель в диапазоне размеров от 0,1 до 5 мкм, а также вторичный унос капель, образующихся при распылении высокоскоростным потоком газа накопленной жидкости в результате коалесцирования уловленных капель.

Техническим результатом данного изобретения является разработка устройства для сепарирования тонкодисперсной капельной жидкости из высокоскоростного газового потока, обеспечивающего увеличение эффективности улавливания тонкодисперсных капель и уменьшение вторичного уноса уловленной жидкости.

Технический результат достигается тем, что в устройстве для сепарирования тонкодисперсной капельной жидкости из газового потока, содержащем цилиндрический корпус с входным патрубком, фильтроэлемент из лиофильного, токонагреваемого, металлокерамического пористого материала с многослойной структурой, сливные и газовыводящий патрубки, расположенные на боковой поверхности корпуса, фильтроэлемент выполнен цилиндрическим с фронтальным по потоку тонкопористым мембранным слоем, нанесенным на грубопористую мембранную основу, напротив выходного цилиндрического отверстия фильтроэлемента соосно установлен разделительный патрубок, выполненный с сужением в сторону его выходного отверстия, выведенного через корпус, при этом отношение диаметров корпуса и выходного отверстия фильтроэлемента должно быть равно 3 - 10, отношение геометрических площадей сечений входного отверстия разделительного патрубка и выходного отверстия фильтроэлемента составляет 3 - 6, расстояние между ними должно быть в пределах 0,25 - 4,0 диаметра выходного отверстия фильтроэлемента, а длина фильтроэлемента равна 5 - 50 диаметрам его выходного отверстия.

Установка фильтроэлемента цилиндрической формы с фронтальным по потоку газа тонкопористым селективным слоем, нанесенным на грубопористое мембранное армирующее основание, и соосное расположение напротив выходного отверстия цилиндрического фильтроэлемента разделительного патрубка с сужением в сторону его выходного отверстия, соединенного с сливной емкостью, позволяет существенно (по сравнению с аналогами и прототипом) увеличить эффективность улавливания тонкодисперсных капель диаметром от 0,1 до 5 мкм и уменьшить вторичный унос уловленной капельной жидкости.

Многослойный цилиндрический фильтроэлемент, разработанный авторами (Способ получения многослойного металлического фильтрующего элемента, патент РФ N 2044090, Бюл. N 26, 1995, с. 204; Способ изготовления многослойного фильтрующего материала, патент РФ N 2070873, Бюл. N 36, 1996, с. 163), обеспечивает эффективность улавливания тонкодисперсных капель E0 = 99,9 - 99,9999% (в зависимости от технологических требований). При этом их осаждение происходит в фронтальном тонкопористом слое в основном за счет диффузионного механизма захвата и зацепления, а также инерции при существенной скорости очистки газа. В процессе длительной фильтрации или при большой массовой концентрации капель имеет место накопление и коалесценция капельной жидкости в тонких порах с образованием сплошной и/или островковой пленок. Под действием газодинамического давления - силы трения о ее поверхность жидкость непрерывно движется в крупные поры с образованием пленки на тыльной по отношению к потоку газа грубопористой поверхности армирующей основы с последующим ее течением к выходу фильтроэлемента. Пленку частично диспергируют газовым потоком внутри фильтроэлемента и на выходе из его выходного отверстия с образованием грубодисперсных капель. В разделительном патрубке направление течения газового потока, содержащего грубодиспергированный аэрозоль, поворачивают на 180o, а далее направляют с обратным поворотом в проходное сечение корпуса. За счет центробежных сил и собственной инерции грубодисперсные капли осаждают на поверхность разделительного патрубка и корпуса, а после их коалесценции собирают под действием силы тяжести в сливную емкость. Таким образом, установленный металлокерамический фильтроэлемент с многослойной структурой позволяет с высокой эффективностью улавливать тонкодисперсные капли с d ≥ 0,1 мкм с последующим их преобразованием в пленку жидкости и ее частичным грубодисперсным распылением с образованием капель от (15 - 30) до (1000 - 2000) мкм, которые эффективно осаждают в осадительных элементах за счет инерции и центробежной силы.

Многочисленные эксперименты с тонкодисперсными аэрозолями воды, диэтиленгликоля, турбинного и трансформаторного масел (d = 0,15 - 0,3 и d = 1 - 3 мкм) показали, что наиболее эффективное улавливание тонкодисперсных капель и регенерация разработанного фильтроэлемента путем непрерывного удаления газовым потоком коалесцированной жидкости из пор к выходному отверстию с ее частичным грубодисперсным распылением имеет место, когда длина фильтроэлемента равна 5 - 50 диаметрам его выходного отверстия, а последующее эффективное улавливание грубодисперсных капель (вторичный брызгоунос) необходимо осуществлять при условии, что соотношение геометрических площадей сечений входного отверстия разделительного патрубка и выходного отверстия фильтроэлемента составляет 3 - 6 и расстояние между ними должно быть в пределах 0,25 - 4,0 диаметра выходного отверстия фильтроэлемента. При этом, вследствие непрерывного удаления коалесцированной жидкости из пор и, соответственно, непрерывной регенерации фильтроэлемента его дифференциальное сопротивление отличается от первоначального не более чем в 2 раза при оптимальной скорости лобовой очистки газа от 0,5 до 3 м/с.

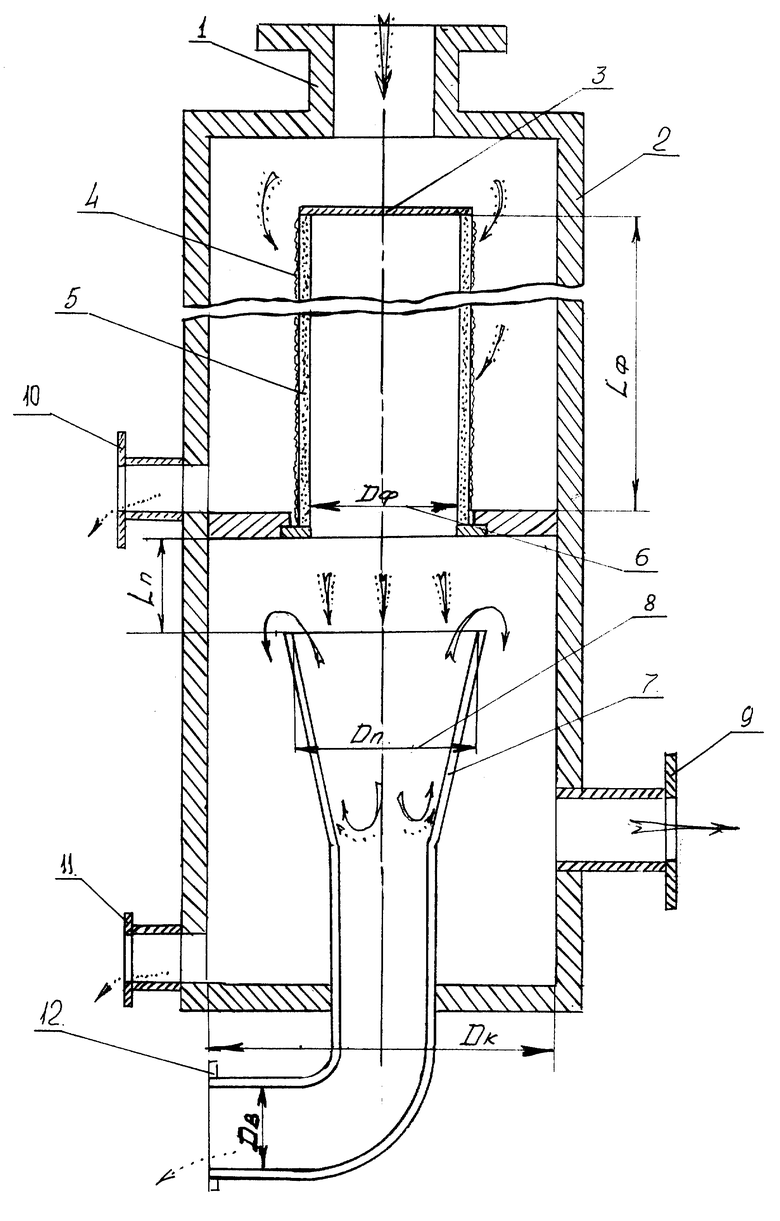

На чертеже изображен продольный разрез вертикального аппарата, состоящего из следующих основных элементов: входной патрубок - 1, цилиндрический корпус - 2, цилиндрический металлокерамический фильтроэлемент - 3, фронтальный, тонкопористый мембранный слой - 4, грубопористая мембранная основа - 5, выходное отверстие металлокерамического фильтроэлемента - 6, разделительный патрубок с сужением в сторону его выходного отверстия - 7, входное отверстие разделительного патрубка - 8, газовыводящий патрубок - 9, сливные патрубки - 10 и 11, выходное отверстие разделительного патрубка - 12. Диаметр выходного отверстия разделительного патрубка - Dв, диаметр входного отверстия разделительного патрубка - Dп, диаметр цилиндрического корпуса - Dк, диаметр выходного отверстия металлокерамического фильтроэлемента - Dф, расстояние между выходным отверстием металлокерамического фильтроэлемента и входным отверстием разделительного патрубка - Lп, длина металлокерамического фильтроэлемента - Lф. Цилиндрический металлокерамический фильтроэлемент и разделительный патрубок размещены относительно друг друга коаксиально. Цилиндрический разделительный патрубок с сужением в сторону его выходного отверстия выведен через корпус и герметично закреплен на нем. Соотношение диаметров цилиндрического корпуса Dк и выходного отверстия Dф фильтроэлемента составляет 3 - 10. Отношение геометрических площадей сечений входного отверстия разделительного патрубка Sп= π(Dп)2/4 и выходного отверстия фильтроэлемента Sф= π(Dф)2/4 должно быть в пределах 3 - 6, расстояние между ними Lп = (0,25 - 4,0)Dф. Длина фильтроэлемента Lф составляет 5 - 50 диаметров его выходного отверстия Dф.

Устройство для сепарирования тонкодисперсной капельной жидкости из газового потока работает следующим образом. Сепарируемый поток газа пропускают через входной патрубок 1, цилиндрический корпус 2 и металлокерамический, многослойный цилиндрический фильтроэлемент 3. Тонкодисперсные капли улавливают в тонкопористом селективном слое 4, нанесенном на грубопористую мембранную основу 5 без разрывов пористой структуры через переходный слой. В тонкопористом слое капли коалесцируют с образованием сплошной и/или островковой пленок. Под действием конвективного потока газа возникает пленочное течение жидкости через грубопористое основание с образованием на его тыльной поверхности жидкостного слоя, который частично переносится к выходному цилиндрическому отверстию 6, а частично распыляется внутри фильтроэлемента и с торца выходного отверстия с образованием грубодисперсных капель диаметром более 15 - 30 мкм (d ≅ 2000 мкм). Поток газа, содержащий грубодисперсную капельную жидкость, поступает в соосно установленный напротив отверстия 6 разделительный патрубок 7 через входное отверстие 8. В разделительном патрубке направление потока газа поворачивают на противоположное с последующим разворотом в проходное сечение корпуса. За счет инерции и центробежных сил грубодисперсные капли осаждают на поверхности патрубка 7 и корпуса 2. Отсепарированный газовый поток выводят из устройства через газовыводящий патрубок 9. Уловленные капли коалесцируют и стекают через патрубок 11 и выходное отверстие разделительного патрубка 12 в сливную емкость (на чертеже не показана). Нераспыленную пленку жидкости из выходного отверстия 6, также, собирают через патрубок 11 в сливную емкость. Патрубок 10 предназначен для предварительного отвода уловленной капельной жидкости с поверхности корпуса перед фильтроэлементом в сливную емкость (на чертеже не показана).

Осаждение тонкодисперсных капель происходит в тонких порах фронтального, селективного слоя с мембранной структурой за счет их диффузионного захвата и зацепления, а также за счет инерции капель в извилистых порах слоя при больших скоростях лобовой очистки U = Q/S > 0,7 - 1 м/с, где Q - объемный расход газа; S - геометрическая площадь фронтальной по потоку поверхности фильтроэлемента.

Оптимальная скорость лобовой фильтрации газа U = 50 - 300 см/с, поскольку авторами было установлено, что эффективность улавливания капель с d > 0,1 мкм практически не уменьшается с увеличением скорости лобовой фильтрации от 50 до 300 см/с. Кроме того, было показано, что при оптимальной скорости лобовой фильтрации U = 50 - 300 см/с можно осуществлять непрерывную регенерацию фильтроэлемента в процессе его длительной эксплуатации путем выноса капельной жидкости из многослойной пористой структуры и реализации эффективного пленочного течения к выходному отверстию с частичным грубодисперсным распылом пленки внутри и на выходе из фильтроэлемента. Наконец, грубодисперсный спектр капель практически не зависит от структуры фронтального мембранного тонкопористого слоя и определяется в первую скоростью истечения газа из выходного отверстия фильтроэлемента и величиной диаметра пор его грубопористой основы, которую, как правило, варьируют в узких пределах (от 15 до 20 мкм). Оптимальная скорость истечения цилиндрического газового потока из выходного отверстия 6 в патрубок 7 составляет Uф = 20 - 60 м/с.

Соотношение площадей поперечных сечений входного отверстия разделительного патрубка 7 и выходного отверстия 6 составляет 3 - 6. Экспериментальные исследования по улавливанию грубодисперсных капель воды, диэтиленгликоля и турбинного масла диаметром от 15 - 30 мкм до 1000 - 2000 мкм показали, что при Sп/Sф < 3 эффективность улавливания уменьшается, поскольку имеет место интерференция прямого и обратного потоков газа с образованием хаотических вихрей в прямом разделительном патрубке, а при увеличении Sп/Sф > 6 величина E, также, уменьшается, так как осаждение капель в патрубке происходит за счет инерционного эффекта и центробежной силы, величина которой обратнопропорциональна квадрату радиуса поворота капель в разделительном патрубке.

Вторичного уноса коалесцированной жидкости и/или ее распыления с поверхности корпуса практически не происходит, поскольку скорость течения газа в проходном сечении корпуса Uк существенно меньше скоростей истечения газа из выходного отверстия фильтроэлемента Uф и разделительного патрубка Uп (Uк≈ Q/{π(Dк)2/4-π(Dп)2/4}; Uп≈ Q/{π(Dп)2/4-π(Dф)2/4}; Uф≈ Q/{π(Dф)2/4}). Этот результат обусловлен тем, что площадь проходного сечения корпусной трубы существенно превосходит площади выходного отверстия 6 и входного отверстия 8, так как отношение диаметров Dк/Dф = 3 - 10 и отношение площадей сечений входного отверстия разделительного патрубка и выходного отверстия фильтроэлемента Sп/Sф = 3 - 6. Увеличение отношения Dк/Dф>10 не влияет на эффективность улавливания капельной жидкости, однако приводит к нецелесообразному увеличению габаритов устройства.

Расстояние между выходным отверстием 6 фильтроэлемента и входным отверстием 8 разделительного патрубка составляет Lп = (0,25 - 4,0)Dф. При этом оптимальное значение Lп = (1,8 - 2,5)Dф. При Lп < 0,25Dф существенно возрастает газодинамическое сопротивление устройства ΔP и уменьшается величина его эффективности E. Увеличение Lп > 4Dф, также, нецелесообразно, так как это практически не влияет на величины сопротивления ΔP и эффективности E, однако увеличивает габариты сепаратора.

Соотношение длины фильтроэлемента и диаметра выходного отверстия должно быть в пределах 5 - 50. При Lф/Dф > 50 скорость истечения газа из выходного отверстия сопла Uф ≈ 4ULф/Dф достигает критических значений (~200 - 300 м/с), при которых имеет место тонкодисперсный распыл пленки жидкости с образованием капель в интервале размеров от 0,05 - 10 мкм. Этот режим работы недопустим, так как разделительный патрубок практически не позволяет улавливать тонкодисперсные капли с d < 1 мкм. При Lф/Dф < 5 величины тангенциальной скорости течения газа в фильтроэлементе и скорости истечения газа недостаточны для эффективного удаления пленки жидкости из фильтроэлемента, ее частичного грубодисперсного распыления и последующего эффективного улавливания в разделительном патрубке (Г. Уоллис Одномерные двухфазные течения. М., 1972 (пер. с англ); Соколов В.Н., Доманский И.В. Газожидкостные реакторы. Л. , 1976).

Пример.

Разработана конструкторская документация и изготовлено устройство для сепарирования тонкодисперсной капельной жидкости из газового потока при избыточном давлении газа до 120 атм. Устройство выполнено из нержавеющей стали, прокладки уплотнений - из тефлона.

Диаметр выходного отверстия фильтроэлемента Dф = 28 мм;

Площадь выходного отверстия фильтроэлемента Sф = 6,15 см2;

Диаметр входного отверстия разделительного патрубка Dп = 58 мм;

Площадь входного отверстия разделительного патрубка Sп = 26,4 см2;

Внутренний диаметр проходного сечения корпуса Dк = 84 мм;

Площадь проходного сечения корпуса Sк = 55,4 см2;

Диаметр выходного отверстия разделительного патрубка Dв = 25 мм;

Диаметры сливных патрубков Dсл = 25 мм;

Расстояние между выходным отверстием фильтроэлемента и входным отверстием разделительного патрубка Lп = 60 мм;

Длина многослойного цилиндрического фильтроэлемента - 260 мм;

Внешний диаметр фильтроэлемента - 40 мм;

Площадь фронтальной по потоку поверхности фильтроэлемента S = 300 см2.

Многослойный фильтрующий цилиндрический элемент был изготовлен из никеля. Размер пор и толщина фронтального мембранного тонкопористого слоя составляли около 2 и 50 мкм, а размер пор и толщина грубопористой мебранной основы - 16 и 4000 мкм, соответственно. Толщина переходного слоя между грубопористой и тонкопористой структурами была равна около 100 мкм.

Моделировались условия улавливания капель диэтиленгликоля (ДЭГ) с d = 0,15 - 0,4 мкм, используемого для осушки природного газа (Н.В.Жданова, А.Л. Халиф Осушка углеводородных газов. М.: Химия, 1984, главы 4 - 7, 192 с.). Испытания проводились при сепарировании газового потока с объемной скоростью Q = 21 литр/с и массовой концентрацией капельной жидкости M0 ≈ 1 г/м3. Спектр капель по размерам описывался логнормальным распределением. Скорость лобовой фильтрации газа составляла U = Q/S = 0,7 м/с. Скорость истечения газа из выходного отверстия фильтроэлемента составляла Uф ≈ 34,1 м/с, из патрубка Uп≈ Q/{π(Dп)2/4-π(Dф)2/4} = 10,4 м/с, а в проходном сечении корпуса Uк≈ Q/{π(Dк)2/4-π(Dп)2/4} < 7,3 м/с.

Установлено, что средняя величина кратности сепарации-очистки газового потока от тонкодисперсной капельной жидкости составляет C ≥ 28,5, а эффективность улавливания E ≥ 96,5% (анализ экспериментальных данных по прототипу показал, что C < 3,3 и E < 70% при одинаковых значениях газодинамического сопротивления фильтроэлементов и лобовой скорости фильтрации U = 0,7 м/с). Начальная эффективность улавливания тонкодисперсных капель фильтроэлементом составляла E0 = 99,95% при U = 0,5 - 3 м/с (без вторичного уноса грубодисперсного распыла).

Газодинамическое сопротивление фильтроэлемента возросло на 30 - 40% по сравнению с начальным (до улавливания капельной жидкости) и практически не менялось за счет непрерывной регенерации фильтроэлемента, вследствие постоянного удаления жидкости из его многослойной пористой структуры газовым потоком.

Сравнение разработанного устройства для сепарирования тонкодисперсной капельной жидкости из газового потока и устройства по прототипу показывает, что предлагаемый сепаратор позволяет увеличить более чем в 8 раз кратность очистки газа от капель с d ≥ 0,05 мкм и, соответственно, существенно уменьшить их вторичный унос. Это позволит, например, сократить потери диэтиленгликоля в процессе осушки газа в многофункциональных аппаратах подготовки природного газа к дальнему транспорту, обусловленные уносом тонкодисперсного распыла ДЭГ из многофункционального аппарата в магистральный трубопровод.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2000 |

|

RU2162361C1 |

| ПРЯМОТОЧНЫЙ СЕПАРАТОР ГАЗОЖИДКОСТНОГО ПОТОКА | 2000 |

|

RU2163162C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ПАРОГАЗОВОГО ПОТОКА | 2004 |

|

RU2278721C1 |

| СЕПАРАТОР ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2002 |

|

RU2203125C1 |

| СПОСОБ ОСУШКИ УГЛЕВОДОРОДНОГО ГАЗА | 1999 |

|

RU2160150C2 |

| СПОСОБ СЕПАРАЦИИ ТОНКОДИСПЕРСНЫХ КАПЕЛЬ КРИОАГЕНТА И ТВЕРДЫХ ЧАСТИЦ ОТ КРИОГЕННОГО ГАЗА | 2004 |

|

RU2257518C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ И ТВЕРДЫХ АЭРОЗОЛЬНЫХ ЧАСТИЦ | 2002 |

|

RU2199373C1 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ КРИОГЕННЫХ ГАЗОВ | 2004 |

|

RU2263860C1 |

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА | 2004 |

|

RU2257517C1 |

| СПОСОБ ОСУШКИ ГАЗА | 1999 |

|

RU2160151C2 |

Изобретение предназначено для очистки газов от тонкодисперсной капельной жидкости и может быть использовано для улавливания аэрозолей компрессорного масла в сжатых газах и воздухе, а также для тонкой сепарации газового конденсата и подготовки природных и попутных нефтяных газов на промыслах к дальнему транспорту в нефтегазодобывающей промышленности. Устройство содержит цилиндрический корпус с входным патрубком, фильтроэлемент из лиофильного, токонагреваемого, металлокерамического пористого материала с многослойной структурой, сливные и газовыводящий патрубки. Фильтроэлемент выполнен цилиндрическим с фронтальным по потоку тонкопористым мембранным слоем, нанесенным на грубопористую мембранную основу, напротив выходного цилиндрического отверстия фильтроэлемента установлен разделительный патрубок с сужением в сторону его выходного отверстия, выведенного через корпус, при этом отношение диаметров корпуса и выходного отверстия фильтроэлемента должно быть равно 3 - 10, отношение геометрических площадей сечений входного отверстия разделительного патрубка и выходного отверстия фильтроэлемента составляет 3 - 6, расстояние между ними должно быть в пределах 0,25 - 4,0 диаметра выходного отверстия фильтроэлемента, а длина фильтроэлемента равна 5 - 50 диаметрам его выходного отверстия. Устройство обеспечивает высокую эффективность улавливания тонкодисперсных капель и низкий вторичный унос уловленной жидкости. 1 ил.

Устройство для сепарирования тонкодисперсной капельной жидкости из газового потока, содержащее цилиндрический корпус с входным патрубком, фильтроэлемент из лиофильного, токонагреваемого, металлокерамического пористого материала с многослойной структурой, сливные и газовыводящие патрубки, расположенные на боковой поверхности корпуса, отличающееся тем, что фильтроэлемент выполнен цилиндрическим с фронтальным по потоку тонкопористым мембранным слоем, нанесенным на грубопористую мембранную основу, напротив выходного цилиндрического отверстия фильтроэлемента соосно установлен разделительный патрубок, выполненный с сужением в сторону его выходного отверстия, выведенного через корпус, при этом отношение диаметров корпуса и выходного отверстия фильтроэлемента должно быть равно 3 - 10, отношение геометрических площадей сечений входного отверстия разделительного патрубка и выходного отверстия фильтроэлемента составляет 3 - 6, расстояние между ними должно быть в пределах 0,25 - 4,0 диаметра выходного отверстия фильтроэлемента, а длина фильтроэлемента равна 5 - 50 диаметрам его выходного отверстия.

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГЕТЕРОФАЗНЫХ СИСТЕМ | 1997 |

|

RU2105595C1 |

| Фильтр для очистки воздуха (газа) от туманов | 1962 |

|

SU207211A1 |

| DE 3613598 A1, 29.10.1987 | |||

| US 3954428 A, 04.05.1976. | |||

Авторы

Даты

2001-02-20—Публикация

2000-05-30—Подача