Изобретение относится о области средств очистки газовых сред от инородных включений, в частности, газообразных углеводородов от механических примесей и капельной жидкости, и может быть использовано в вертикальных и горизонтальных аппаратах -сепараторах, фильтрах, фильтр-сепараторах, сепараторах, сепарационных секциях массообменных колонн, установках подготовки природного и попутного (нефтяного) газа, компрессорных станциях (КС) магистральных газопроводов, станциях подземного хранения газа (СПХГ), газоперерабатывающих заводах и других объектах газовой, нефтяной и смежных отраслях промышленности.

Известен (WO 2011/106540, опубл. 01.09.2011)фильтрующий элемент, содержащий неплиссированное трубчатое кольцо из объемного материала, имеющего толщину по меньшей мере около  сантиметра и содержащего несущие волокна и тонкие волокна, при этом тонкие волокна являются полимерными; несущие волокна имеют средний размер примерно свыше 600 нанометров; и тонкие волокна имеют средний размер менее 800 нанометров и опираются на несущие волокна, в котором размер тонких волокон, по меньшей мере, в 4 раза меньше размера несущих волокон; несколько слоев тонких волокон расположено по толщине объемного материала, и объемный материал имеет заполнение тонкими волокнами, проходящими по толщине по меньшей мере 0,1 грамм/м2 и по меньшей мере около 10000 км/м2.

сантиметра и содержащего несущие волокна и тонкие волокна, при этом тонкие волокна являются полимерными; несущие волокна имеют средний размер примерно свыше 600 нанометров; и тонкие волокна имеют средний размер менее 800 нанометров и опираются на несущие волокна, в котором размер тонких волокон, по меньшей мере, в 4 раза меньше размера несущих волокон; несколько слоев тонких волокон расположено по толщине объемного материала, и объемный материал имеет заполнение тонкими волокнами, проходящими по толщине по меньшей мере 0,1 грамм/м2 и по меньшей мере около 10000 км/м2.

Недостатком известного фильтрующего элемента следует признать невысокуюг рязеемкость, и обусловленный этим малый ресурс работы.

Известно (SU, авторское свидетельство 869796, опубл. 03.10.1975) устройство для очистки природного газа. Устройство состоит из цилиндрического корпуса, в котором коаксиально установлен один цилиндрический фильтрующий элемент, надетый на перфорированную трубку (каркас). Коаксиально фильтрующему элементу и корпусу установлена секция (кожух), выполненная в виде усеченного конуса, в который на входе и через определенное расстояние по длине фильтрующего элемента установлены закручивающие аппараты (завихрители). Отношение диаметра секции в месте установки завихрителя к диаметру фильтроэлемента принято равным (1,2-2,5):1. Угол установки лопаток завихрителей к оси фильтроэлемента изменяется по длине в пределах 15-85°.

Недостатком известного устройства следует признать недостаточно эффективное использование объема корпуса по монтажу в нем фильтрующих элементов, в силу чего суммарная фильтрующая поверхность недостаточно велика, устройство имеет недостаточно большой расход очищаемого газа (жидкости) и малый срок службы при очистке жидкостей

Известно (RU, патент 2201278, опубл. 27.03.2003)устройство для очистки природного газа от жидкости, содержащее фильтрующий элемент, установленный на перфорированном каркасе, образующий фильтропакет, установленный внутри коаксиального кожуха, открытого в нижней части, а в верхней части имеющий завихритель, при этом установлено, по крайней мере, не меньше двух указанных кожухов и полость для сбора жидкости. Внутри фильтрующего элемента дополнительно коаксиально установлены кожух с завихрителем в верхней части и второй фильтрующий элемент на перфорированном каркасе, образующий второй фильтропакет, в верхней части которого расположен патрубок очищенного газа, при этом кольцевая полость в нижней части между перфорированным каркасом первого фильтрующего элемента и кожухом второго фильтрующего элемента заглушена кольцом.

Недостатком известного устройства следует признать сложность его конструкции.

Наиболее близким аналогом разработанного фильтрующего элемента можно признать (RU, патент 59437, опубл. 27.12.2006) фильтр-сепаратор для очистки газовых и жидких сред, содержащий корпус, крышку, входной и выходной патрубки и фильтровальный элемент трубчатого типа, установленный внутри корпуса и включающий фильтрующий слой, размещенный со стороны входа фильтруемой среды в корпус и примыкающую к нему изнутри коалесцирующую прослойку, причем фильтрующий слой и коалесцирующая прослойка выполнены из волокон термопластичного полимера, например, полипропилена, причем коалесцирующая прослойка состоит, по меньшей мере, из двух тонковолокнистых слоев, разделенных слоем из грубых волокон, при этом плотность тонковолокнистых слоев уменьшается по ходу движения фильтруемой среды.

Недостатком известного технического решения следует признать сложность изготовления фильтровального элемента трубчатого типа, его малая грязеемкость и обусловленный этим малый ресурс работы.

Техническая задача, решаемая использованием разработанного устройства, состоит в расширении номенклатуры средств очистки газообразных углеводородов.

Технический результат, достигаемый при реализации разработанного устройства, состоит в повышении ресурса его работы за счет увеличения его грязеемкости при одновременном упрощении изготовления фильтрующей вставки и расширение области применения за счет обеспечения возможности подачи очищаемой среды, как на одну, так и на другую поверхности фильтрующего материала.

Для достижения указанного технического результата предложено использовать элемент фильтрующий для тонкой очистки углеводородного газа от механических примесей и капельной жидкости разработанной конструкции. Элемент фильтрующий разработанной конструкции содержит цилиндрический перфорированный каркас, внутри или снаружи которого установлена сменная фильтрующая вставка в форме полого цилиндра, выполненного из многослойного волокнисто-пористого материала с градиентом пористости, реализующая глубинный механизм фильтрации с высокими грязеемкостью и эффективностью отделения капельной жидкости, средство крепления элемента фильтрующего на оборудовании подготовки и переработки газообразных углеводородов, средство подачи/отвода очищаемого углеводородного газа, в частности, патрубок, в фильтрующий элемент, установленное на торце каркаса и сообщенное с полостью фильтрующей вставки.

Одной из особенностей разработанной конструкции является возможность подачи очищаемого газообразного углеводорода как на внутреннюю поверхность фильтрующей вставки, так и на ее внешнюю поверхность. В зависимости от направления движения потока очищаемого газообразного углеводорода при изготовлении элемента фильтрующего фильтрующую вставку выполняют с противоположно ориентированным градиентом пористости.

Предпочтительно сменная фильтрующая вставка выполнена из полимерных волокон, в частности, использованы волокна из полиэфира, полиамида, полифениленсульфида, полипропилена или их комбинаций.

В некоторых вариантах реализации разработанной конструкции сменная фильтрующая вставка может быть выполнена из сочетания двух или более слоев различных полимеров.

В некоторых вариантах реализации не менее 50% волокон материала фильтрующей вставки в точках пересечения друг с другом термически соединены.

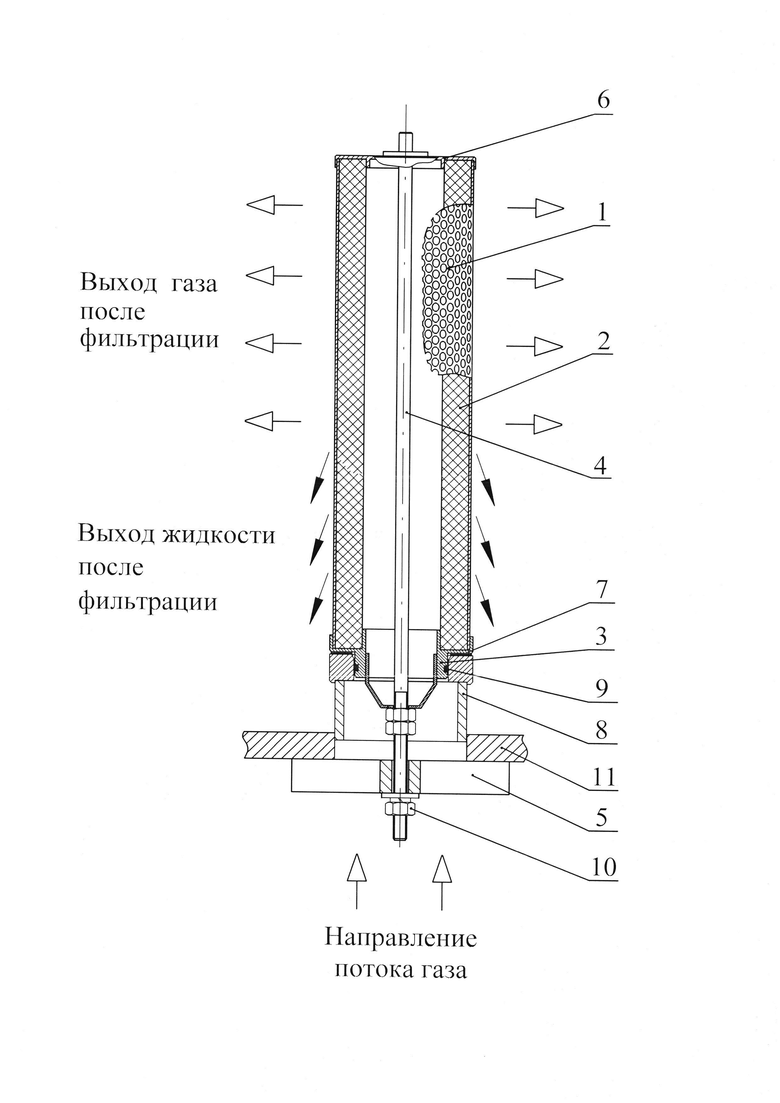

На рисунке приведена конструкция разработанного элемента фильтрующего, при этом использованы следующие обозначения: перфорированный каркас 1, вставка 2 сменная фильтрующая, основание 3, стяжка 4, крестовина 5, крышка 6, прокладка 7 плоская, адаптер 8, уплотнительное кольцо 9, крепеж 10, полотно 11 тарелки аппарата.

Элементы конструкции предпочтительно выполнены из полимерного материала, хотя возможно их, по меньшей мере, частичное выполнение из металлического сплава.

Сменная фильтрующая вставка (картридж)представляет собой сложную многослойную волокнисто-пористую конструкцию с градиентом пористости, реализующую глубинный механизм фильтрации с высокой грязеемкостью и высокоэффективным отделением капельной жидкости. Причем предпочтительно, но не обязательно, не менее 50% волокон материала фильтрующей вставки в точках пересечения друг с другом термически соединены.

В зависимости от конструктивного исполнения элемента фильтрующего подачу очищаемого газа в элемент фильтрующий производят изнутри - наружу или снаружи внутрь.

Конкретное исполнение картриджа зависит от жидких и твердых примесей, содержащихся в газе, поступающем на очистку, а также от требований к максимально-допустимой температуре, которую может выдержать фильтрующий материал (например, для Т=160°С при обеспечении требований к пропарке аппаратов водяным паром-полифениленсульфид).

Элемент фильтрующий в собранном виде монтируют в аппарате на полотне тарелки через адаптер, обеспечивающий герметичную посадку элемента фильтрующего посредством уплотнительных материалов, входящих в комплект элемента.

Адаптер устанавливают на полотне тарелки при ее изготовлении и крепят посредством сварки.

Элемент фильтрующий разработан таким образом, что в последующем при эксплуатации меняют только фильтрующую вставку, опорные перфорированные каркасы и адаптеры являются изделиями многоразового использования. Это сокращает эксплуатационные затраты эксплуатирующих предприятий при проведении ремонтных работ, связанных с заменой ФЭ, отработавших свой ресурс.

При удалении капельной жидкости из очищаемого газа фильтрующий элемент работает по принципу коалесценции - слияния мелких капель жидкости в более крупные по мере прохождения газового потока, содержащего капельную жидкость, через несколько слоев фильтровального материала с последовательно увеличивающимися размерами пор. Капли, двигаясь по волокнам фильтрующего материала, сливаются в точках пересечения термически соединенных волокон в более крупные, которые значительно легче отделить от сплошной газовой фазы. Градиентная структура (увеличивающийся по направлению потока размер пор) позволяет значительно снизить гидравлическое сопротивление элемента фильтрующего и предотвратить вторичный унос жидкости газовым потоком.

При удалении механических примесей элемент фильтрующий работает как обычный фильтр.

Применение в конструкции нового элемента фильтрующего оригинальной фильтрующей вставки позволяет воспринимать высокие жидкостные нагрузки в широком диапазоне скоростей газового потока.

Разработанный элемент фильтрующий обладает также достаточно высокими показателями грязеемкости благодаря градиентной структуре волокнистопористого материала. В обычном однородном фильтровальном материале (каким, например, является полотно нетканое клееное) в процессе фильтрации участвует незначительная толщина слоя, тогда как в материале с градиентной структурой пор этот показатель значительно выше(составляет порядка 60%), чем и обуславливается более высокая грязеемкость фильтровального материала при относительно невысоком гидравлическом сопротивлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор для очистки газа | 2019 |

|

RU2729572C1 |

| Способ изготовления фильтра | 2020 |

|

RU2748554C1 |

| СМЕННЫЙ КАРТРИДЖ ДЛЯ ВЫТЯЖКИ И ДИФФУЗОР ДЛЯ ВЫТЯЖКИ | 2017 |

|

RU2691146C2 |

| Коалесцирующий патрон | 2020 |

|

RU2755077C1 |

| Индукционная термическая десорбционная установка для термического обезвреживания промышленных нефтесодержащих отходов | 2020 |

|

RU2753356C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2472570C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2006 |

|

RU2317844C2 |

| Устройство для очистки газов | 2016 |

|

RU2610609C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАЧНОЙ СЕЛИТРЫ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ ПАРОВОЗДУШНОЙ СМЕСИ ПЕРЕД СБРОСОМ В АТМОСФЕРУ ОТ АММИАЧНОЙ СЕЛИТРЫ И АММИАКА | 2008 |

|

RU2401247C2 |

| Индукционная термическая десорбционная установка для термического обезвреживания промышленных нефтесодержащих отходов | 2019 |

|

RU2709648C1 |

Изобретение относится к области средств очистки газовых сред от инородных включений, в частности газообразных углеводородов от механических примесей и капельной жидкости, и может быть использовано в вертикальных и горизонтальных аппаратах - сепараторах, фильтрах, фильтр-сепараторах, сепараторах, сепарационных секциях массообменных колонн, установках подготовки природного и попутного (нефтяного) газа, компрессорных станциях (КС) магистральных газопроводов, станциях подземного хранения газа (СПХГ), газоперерабатывающих заводах и других объектах газовой, нефтяной и смежных отраслях промышленности. Элемент фильтрующий содержит цилиндрический перфорированный каркас, внутри или снаружи которого установлена сменная фильтрующая вставка в форме полого цилиндра, выполненного из многослойного волокнисто-пористого материала с градиентом пористости, реализующая глубинный механизм фильтрации с высокими грязеемкостью и эффективностью отделения капельной жидкости, средство крепления элемента фильтрующего на оборудовании подготовки и переработки газообразных углеводородов, средство подачи/отвода очищаемого углеводородного газа в фильтрующий элемент, установленное на торце каркаса и сообщенное с полостью фильтрующей вставки. Технический результат: повышение ресурса работы элемента за счет увеличения его грязеемкости при одновременном упрощении изготовления фильтрующей вставки и расширение области применения за счет обеспечения возможности подачи очищаемой среды как на одну, так и на другую поверхности фильтрующего материала. 4 з.п. ф-лы, 1 ил.

1. Элемент фильтрующий для тонкой очистки углеводородного газа от механических примесей и капельной жидкости, отличающийся тем, что он содержит цилиндрический перфорированный каркас, внутри или снаружи которого установлена сменная фильтрующая вставка в форме полого цилиндра, выполненного из многослойного волокнисто-пористого материала с градиентом пористости, реализующая глубинный механизм фильтрации с высокими грязеемкостью и эффективностью отделения капельной жидкости, средство крепления элемента фильтрующего на оборудовании подготовки и переработки газообразных углеводородов, средство подачи/отвода очищаемого углеводородного газа в фильтрующий элемент, установленное на торце каркаса и сообщенное с полостью фильтрующей вставки.

2. Элемент фильтрующий по п. 1, отличающийся тем, что сменная фильтрующая вставка выполнена из полимерных волокон.

3. Элемент фильтрующий по п. 2, отличающийся тем, что использованы волокна из полиэфира, полиамида, полифениленсульфида, полипропилена и/или их комбинации.

4. Элемент фильтрующий по п. 2, отличающийся тем, что сменная фильтрующая вставка выполнена из сочетания двух или более слоев различных полимеров.

5. Элемент фильтрующий по п. 1, отличающийся тем, что не менее 50% волокон материала фильтрующей вставки в точках пересечения друг с другом термически соединены.

| Генератор переменного тока | 1940 |

|

SU59437A1 |

| АЭРОЗОЛЬНЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2012 |

|

RU2518617C1 |

| Сборный фильтрующий элемент фильтра дизельного двигателя | 1991 |

|

SU1838657A3 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ВОЗДУХООЧИСТИТЕЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2006653C1 |

| ФИЛЬТР-СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ ДЛЯ ОЧИСТКИ И ОСУШКИ ГАЗОВ | 2005 |

|

RU2287358C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБИННЫХ ФИЛЬТРОВАЛЬНЫХ ЭЛЕМЕНТОВ | 1991 |

|

RU2010717C1 |

| EP 1981613 A1, 22.10.2008 | |||

| US 5672399 A, 30.09.1997 | |||

| US 5591335 A, 07.01.1997. | |||

Авторы

Даты

2018-11-27—Публикация

2018-02-01—Подача