по штуцеру 2 через отверстия конической решетки А, создается псевдо- ожиженный или фонтанирующий слой. Сюда же форсункой 17 распыливается раствор. Вторая часть теплоносителя по штуцеру 3 поступает через завих- ритель 5 в кольцевое пространство между корпусом и обечайкой, состоящей из двух конусов 9 и 10, соединенных меньшими основаниями. Поток газа разделяется на две части, одна часть газа перемещается вверх меж ду корпусом и конусом 9 в тангенциальные щели 13, регулируемые с помоИзобретение относится к устройствам для непрерывных процессов термической обработки, а именно сушки, грануляции и агломерации продуктов во взвешенном состоянии, например минеральных удобрений, может найти применение в химической и других отраслях промышленности и является усовершенствованием устройства по авт. св. № 611668.

Цель изобретения - повьш1ение качества готового продукта при грануляции и агломерации.

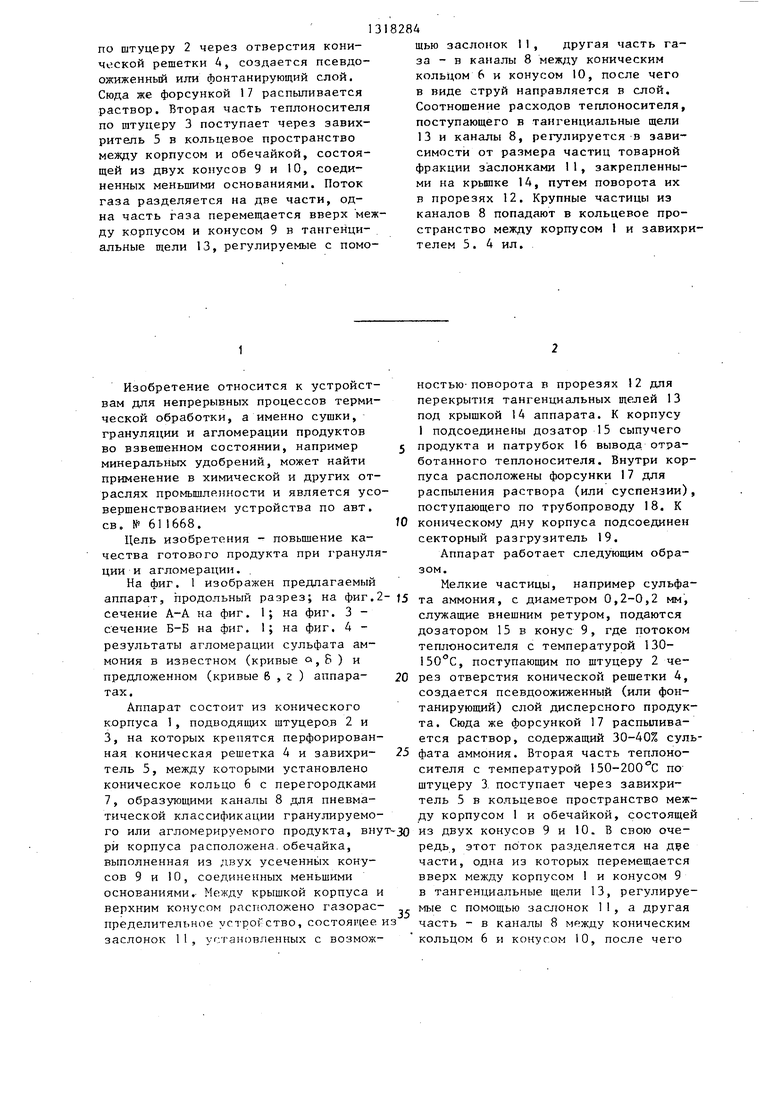

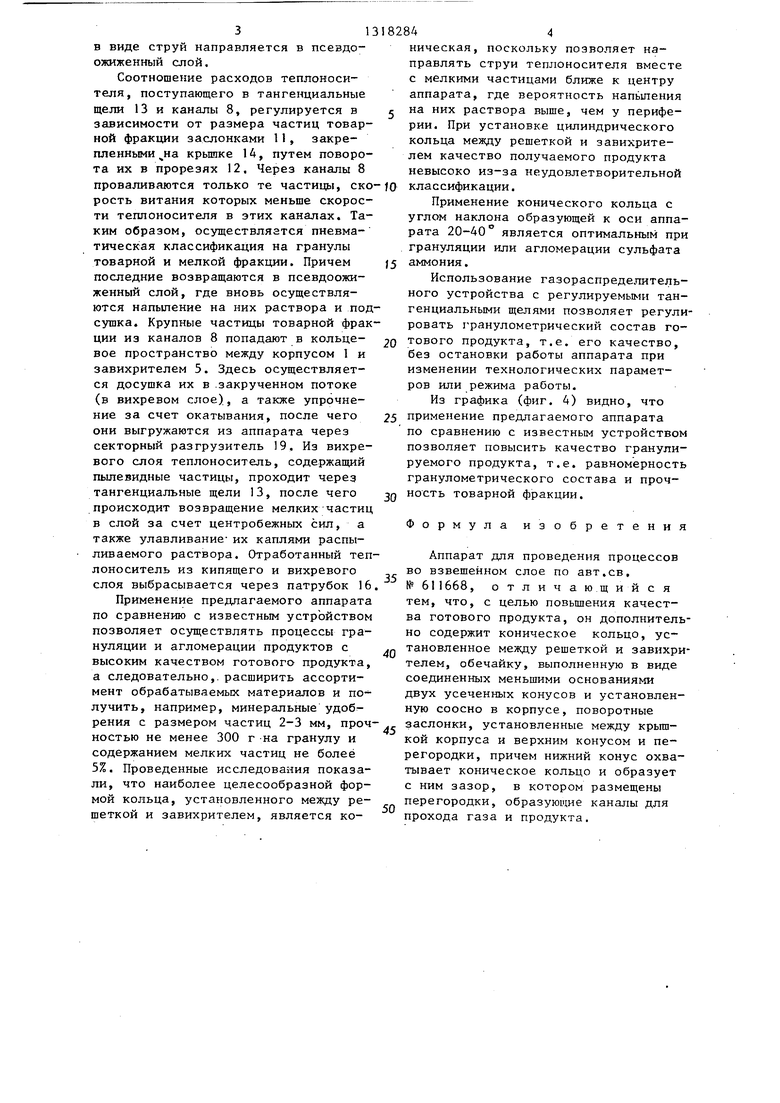

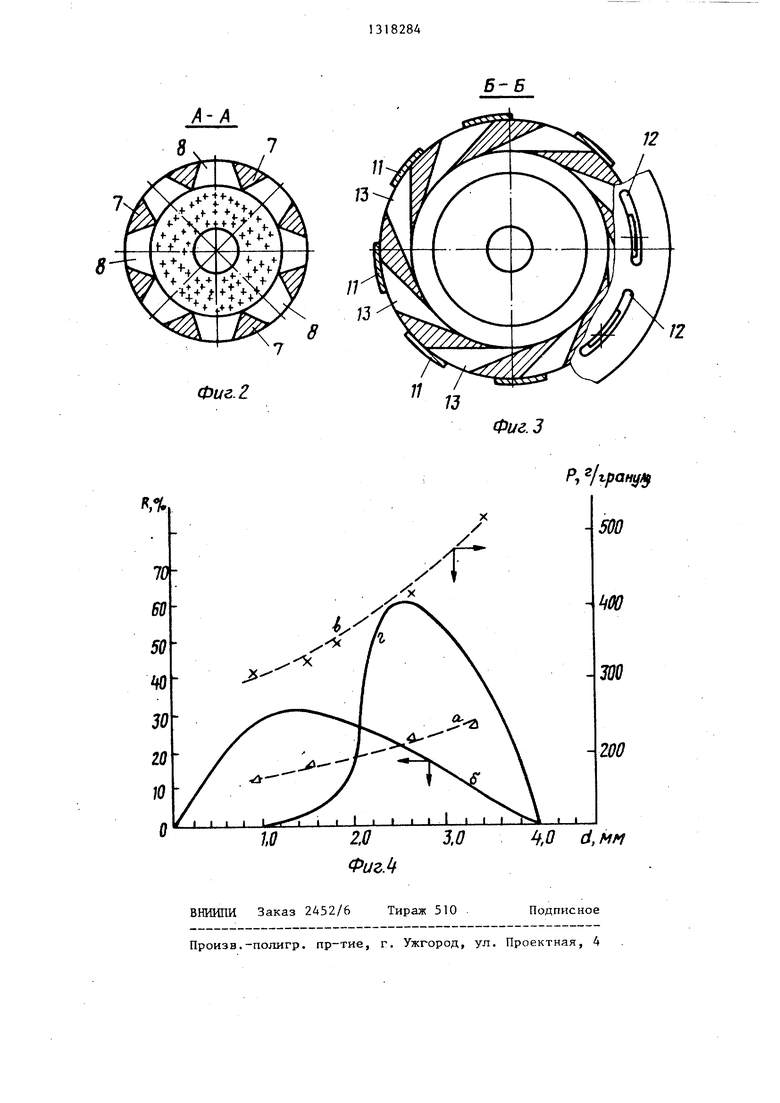

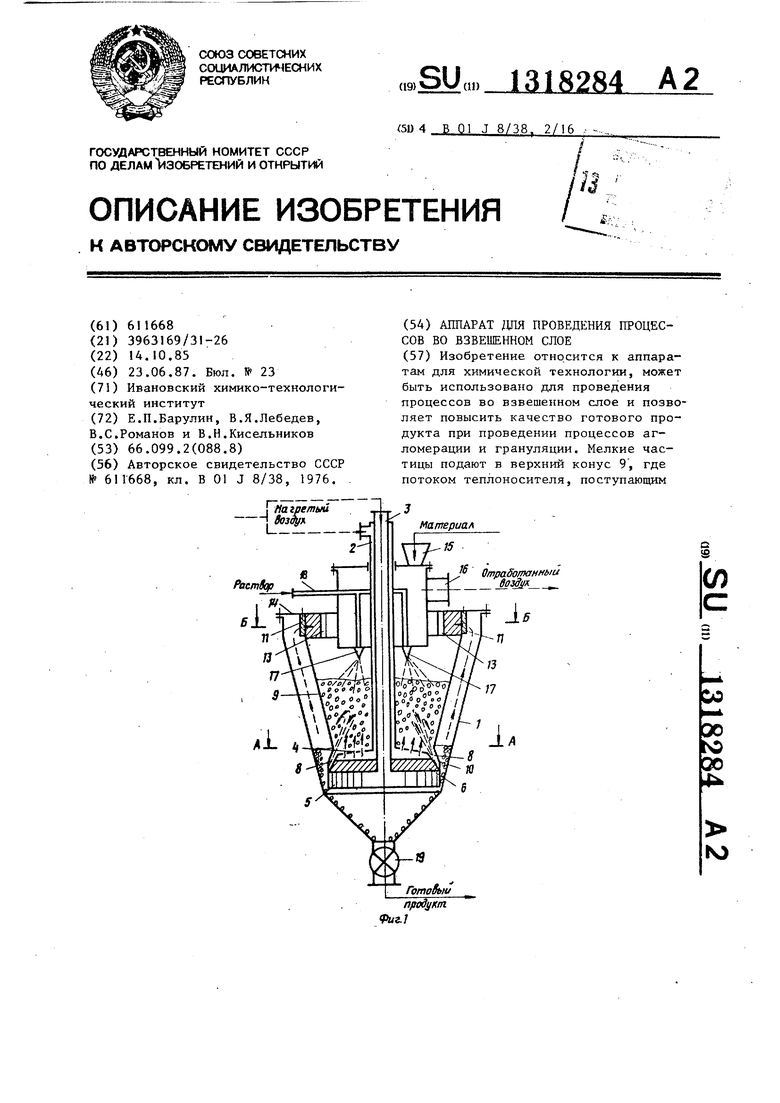

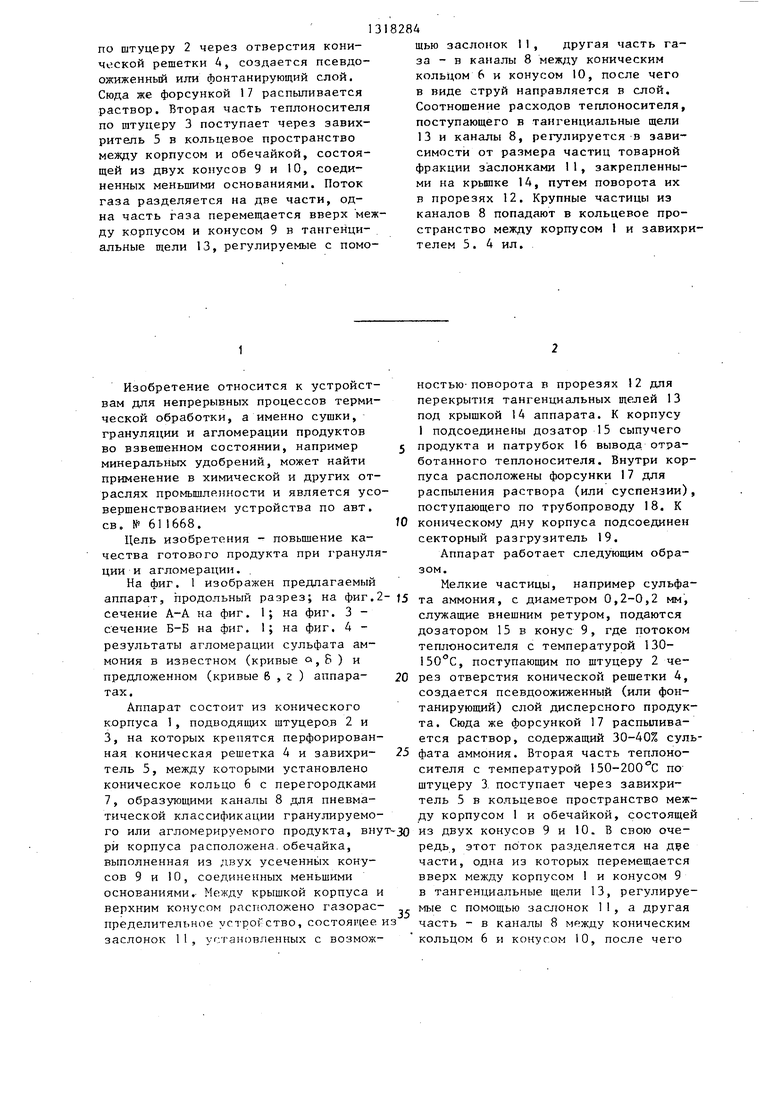

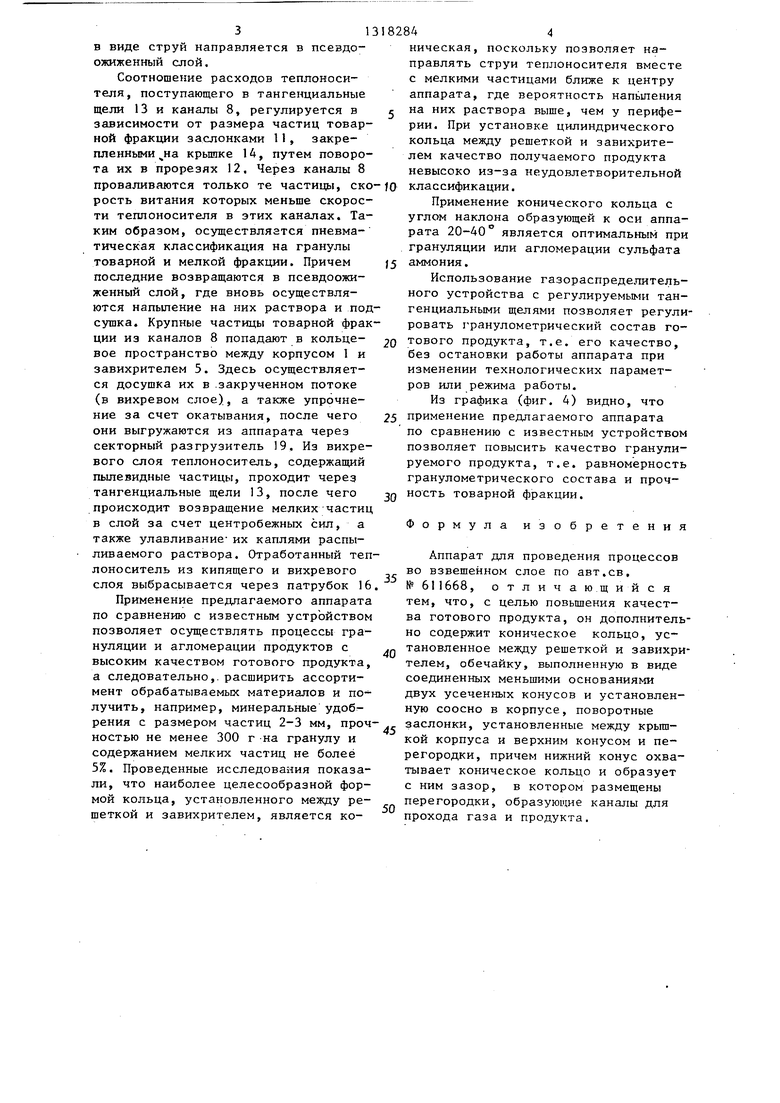

На фиг. 1 изображен предлагаемый аппарат, продольный разрез; на фиг.2 сечение А-А на фиг. 1; на фиг. 3 - с ечение Б-Б на фиг. 1; на фиг. 4 - результаты агломерации сульфата аммония в известном (кривые Q,8 ) и предложенном (кривые 6 , г ) аппара- так.

Аппарат состоит из конического корпуса 1 , подводящих штуцеро.в 2 и 3, на которых крепятся перфорированная коническая решетка 4 и завихри- тель 5, между которыми установлено коническое кольцо 6 с перегородками 7, образующими каналы 8 для пневматической классификации гранулируемого или агломерируемого продукта, вну рй корпуса расположена.обечайка, выполненная из двух усеченных конусов 9 и 10, соединенных меньшими основаниями.- Между крышкой корпуса и верхним конусом расгюложено газорас

пределительное устройство, состоящее из заслонок 11, установленных с возмож28Д

шью заслонок 11, другая часть газа - в каналы 8 между коническим кольцом 6 и конусом 10, после чего в виде струй направляется в слой. Соотношение расходов теплоносителя, поступающего в тангенциальные щели 13 и каналы 8, регулируется в зависимости от размера частиц товарной фракции з1аслонками 1 1, закрепленными на крьппке 14, путем поворота их в прорезях 12. Крупные частицы из каналов 8 попадают в кольцевое пространство между корпусом 1 и завихри- телем 5. 4 ил.

0

5 0

5 о

5

ностью-поворота в прорезях 12 для перекрытия тангенциальных щелей 13 под крышкой 14 аппарата. К корпусу 1 подсоединены дозатор 15 сыпучего продукта и патрубок 16 вывода отработанного теплоносителя. Внутри корпуса расположены форсунки 17 для распыления раствора (или суспензии), поступающего по трубопроводу 18. К коническому дну корпуса подсоединен секторный разгрузитель 19.

Аппарат работает следующим образом.

Мелкие частицы, например сульфата аммония, с диаметром 0,2-0,2 мм, служащие внешним ретуром, подаются дозатором 15 в конус 9, где потоком теплоносителя с температурой 130- 150°С, поступающим по штуцеру 2 через отверстия конической решетки 4, создается псевдоожиженный (или фонтанирующий) слой дисперсного продукта. Сюда же форсункой 17 распыливается раствор, содержащий 30-40% сульфата аммония. Вторая часть теплоносителя с температурой 150-200 0 по штуцеру 3 поступает через завихри- тель 5 в кольцевое пространство между корпусом 1 и обечайкой, состоящей из двух конусов 9 и 10. В свою очередь, этот поток разделяется на части, одна из которых перемещается вверх между корпусом 1 и конусом 9 в тангенциальные щели 13, регулируемые с помощью заслонок 1, а другая часть - в каналы 8 между коническим кольцом 6 и конусом 10, после чего

в виде струй направляется в псевдо- ожиженный слой,

Соотношение расходов теплоносителя, поступающего в тангенциальные щели 13 и каналы 8, регулируется в зависимости от размера частиц товарной фракции заслонками 11, закрепленными на крьшке 14, путем поворота их в прорезях 12. Через каналы 8 проваливаются только те частицы, скорость витания которых меньше скорости теплоносителя в этих каналах. Таким образом, осуществляется пневма- тическая классификация на гранулы товарной и мелкой фракции. Причем последние возвращаются в псевдоожи- женный слой, где вновь осуществляются напыление на них раствора и подсушка. Крупные частицы товарной фракции из каналов 8 попадают в кольцевое пространство между корпусом 1 и завихрителем 5. Здесь осуществляется досушка их в .закрученном потоке (в вихревом слое), а также упрочнение за счет окатывания, после чего они выгружаются из аппарата через секторный разгрузитель 19, Из вихревого слоя теплоноситель, содержащий пьшевидные частицы, проходит через тангенциальные щели 13, после чего происходит возвращение мелких частиц в слой за счет центробежных сил, а также улавливание- их каплями распы- ливаемого раствора. Отработанный теплоноситель из кипящего и вихревого слоя выбрасывается через патрубок 16

Применение предлагаемого аппарата по сравнению с известным устройством позволяет осуществлять процессы грануляции и агломерации продуктов с высоким качеством готового продукта, а следовательно,, расширить ассортимент обрабатываемых материалов и по- лучить, например, минеральные удоб рения с размером частиц 2-3 мм, прочностью не менее 300 г на гранулу и содержанием мелких частиц не более 5%. Проведенные исследования показали, что наиболее целесообразной формой кольца, установленного между решеткой и завихрителем, является коническая, поскольку позволяет направлять струи теплоносителя вместе с мелкими частицами ближе к центру аппарата, где вероятность напьшения

на них раствора выше, чем у периферии. При установке цилиндрического кольца между решеткой и завихрителем качество получаемого продукта невысоко из-за неудовлетворительной

классификации.

Применение конического кольца с углом наклона образующей к оси аппарата 20-40 является оптимальным при грануляции или агломерации сульфата

аммония.

Использование газораспределительного устройства с регулируемыми тангенциальными щелями позволяет регулировать гранулометрический состав готового продукта, т.е. его качество, без остановки работы аппарата при изменении технологических параметров или режима работы.

Из графика (фиг. 4) видно, что

применение предлагаемого аппарата по сравнению с известным устройством позволяет повысить качество гранулируемого продукта, т.е. равномерность гранулометрического состава и прочность товарной фракции.

Формула изобретения

5

Аппарат для проведения процессов во взвешенном слое по авт.ев, № 611668, о т л и ч а ю щ и и с я тем, что, с целью повышения качества готового продукта, он дополнительно содержит коническое кольцо, ус- тановленное между решеткой и завихрителем, обечайку, выполненную в виде соединенных меньшими основаниями двух усеченных конусов и установленную соосно в корпусе, поворотные заслонки, установленные между крышкой корпуса и верхним конусом и перегородки, причем нижний конус охватывает коническое кольцо и образует с ним зазор, в котором размещены перегородки, образующие каналы для

0

прохода газа и продукта.

6-6

Фиг. г

12

Фиг.З

Р, 1 гранул

т

W т

т

,0 d, ми

ВНИЮ1И Заказ 2452/6Тираж 510Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2006 |

|

RU2318587C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ЖИДКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2232628C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2013 |

|

RU2544109C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2017 |

|

RU2666691C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2018 |

|

RU2669216C1 |

| Установка для гранулирования порошкообразующих материалов | 1981 |

|

SU1065002A1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2666693C1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2018 |

|

RU2669217C1 |

Изобретение отнрсится к аппаратам для химической технологии, может быть использовано для проведения процессов во взвешенном слое и позволяет повысить качество готового продукта при проведении процессов агломерации и грануляции. Мелкие частицы подают в верхний конус 9, где потоком теплоносителя, поступающим / Оп раВо/гюнныи (Л Ю продукт 9UZ.1

| Аппарат для проведения процессов во взвешенном слое | 1976 |

|

SU611668A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1987-06-23—Публикация

1985-10-14—Подача