Область применения изобретения

Данное изобретение относится к установке для формования контейнеров, в частности контейнеров для пищевых продуктов, отличительные признаки которой приводятся в пункте 1 формулы изобретения.

Точнее и без каких бы то ни было ограничений данное изобретение применимо к области установок, используемых при изготовлении разнообразных контейнеров для пищевых продуктов, в частности контейнеров для упаковки жидких продуктов, таких как молоко, фруктовые соки, йогурт, минеральная вода и другие аналогичные вещества.

Предшествующий уровень техники

Для рассматриваемых жидких продуктов обычной практикой является их упаковка в контейнеры, которые могут быть изготовлены из многослойного или обработанного бумажного материала, такого как плотная бумага или картон, покрытого одним или несколькими слоями безвредного материала, пригодного для жидких веществ.

Данные контейнеры в большинстве случаев изготавливаются из плоских заготовок, вырезаемых из рулонного материала и сгибаемых, в соответствии с определенными требованиями, по заранее намеченным стратегическим линиям сгиба в форме, подходящей для хранения жидких продуктов.

Как правило, такие контейнеры представляют собой трубчатую структуру, по существу квадратную в поперечном сечении.

Такие контейнеры изготавливают с использованием обычных установок, сгибающих плоские заготовки для создания трубчатого элемента с открытыми верхним и нижним торцами.

Вначале этот трубчатый элемент попадает в механические манипуляторы, которые сгибают и складывают кромки открытого нижнего торца так, чтобы закрыть этот торец. Получившиеся в результате складки прикрепляют друг другу термосваркой, осуществляемой с помощью специальных пластин, расположенных с обеспечением воздействия на заданные зоны этих складок.

Такой частично закрытый контейнер заполняют затем жидким продуктом через открытый верхний торец. Затем верхний торец закрывают путем сгибания соответствующих краев и закрепления складок так же, как описано выше применительно к нижнему торцу.

Установки такого типа имеют существенный недостаток: в них не могут обрабатываться контейнеры, на верхнем торце которых имеется канал, обычно называемый трубчатым переходником или горловиной, через которую можно выливать жидкое содержимое и которая образует горлышко, которое может быть закрыто подходящей крышкой.

Горловина, как правило изготовленная из пластмассы, должна быть прикреплена к трубчатому корпусу посредством термогерметизации или термосварки, которой основание горлышка присоединяют к верхним краям, совпадающим с открытым верхним торцом контейнера. Учитывая особое положение горловины, отцентрованного на продольной оси контейнера, ее установка требует большой точности.

Известные установки, применяемые в настоящее время для изготовления контейнеров данного типа, состоят из громоздких и сложных устройств, способных закрывать и герметизировать только один открытый торец контейнера.

Точнее, вначале первая установка закрывает нижний торец контейнера, после чего частично закрытый контейнер передается во вторую установку, которая закрывает верхний торец и снабжает его горловиной. Соответственно изготовление одного контейнера включает в себя использование двух разных отдельных установок, каждая из которых предназначена для закрытия и герметизации лишь одного из двух открытых торцов.

Такие установки имеют существенный недостаток, заключающийся в сложности процесса изготовления, когда один контейнер должен переходить от одной установки к другой, что в результате приводит к увеличению времени изготовления и к чрезмерному удорожанию продукции.

Более того, следует принять во внимание, что использование двух отдельных установок не только чрезмерно увеличивает размеры оборудования, но и вносит еще один существенный недостаток, поскольку для такой системы необходим дополнительный конвейер, например ленточный, для транспортировки частично закрытых контейнеров от одной установки к другой.

Следовательно, целью данного изобретения является создание установки для формования контейнеров, в частности контейнеров для пищевых продуктов, которая закрывает и герметизирует оба торца контейнера.

Точнее, целью данного изобретения является создание установки для формования контейнеров, которая закрывает нижний торец контейнера и прикрепляет горловину к его верхнему торцу без необходимости в использовании двух однотипных установок.

Подробное описание изобретения

Указанные и другие цели изобретения, которые станут понятными из следующего описания, по существу реализованы в установке для формования контейнеров, в особенности контейнеров для пищевых продуктов, отличительные признаки которой приводятся в пункте 1 формулы изобретения.

Далее изобретение описано подробно на примерах с помощью прилагаемых чертежей, на которых:

фиг.1 изображает вид в плане системы для формования контейнеров;

фиг.2а изображает вид сбоку предлагаемой установки для формования контейнеров;

фиг.2b изображает вид сбоку установки для формования контейнеров, соответствующей альтернативному второму варианту выполнения;

фиг.3 изображает вид сбоку формовочного устройства, расположенного перед предлагаемой установкой;

фиг.4 изображает вид сбоку части устройства, показанного на фиг.1;

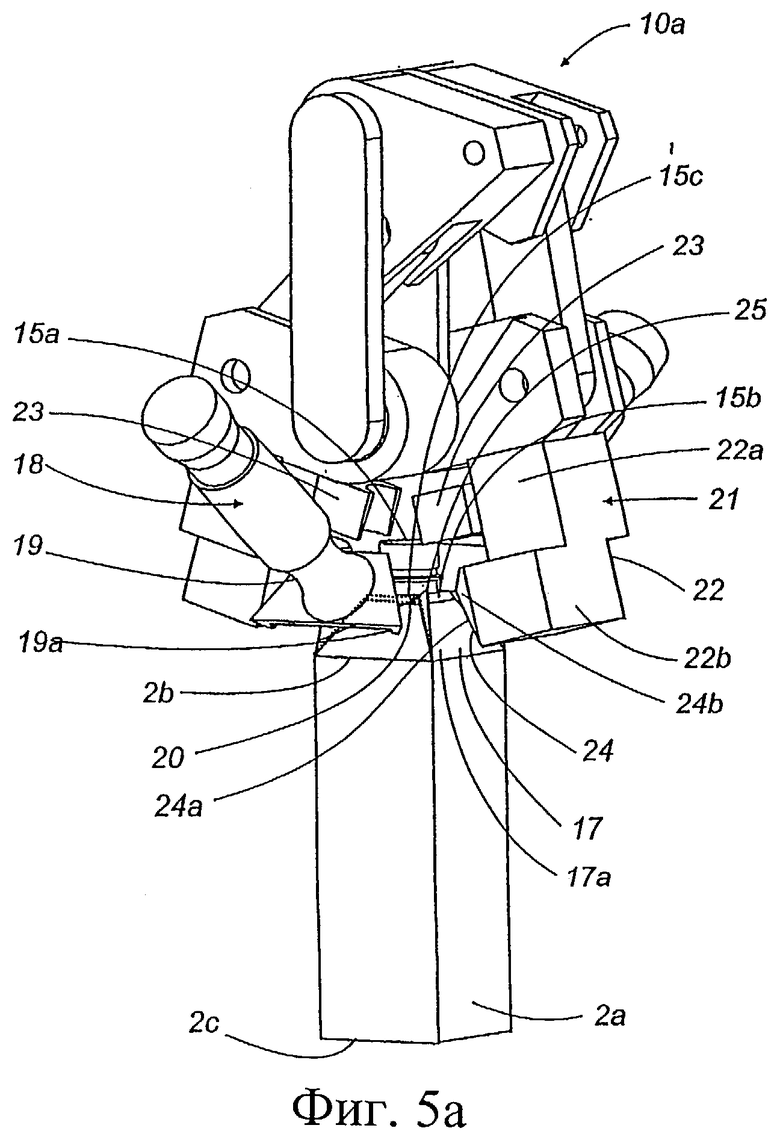

фиг.5а и 5b изображают виды в аксонометрии, показывающие часть установки для формования контейнеров вместе с соответствующим контейнером в процессе изготовления, проиллюстрированном в двух соответствующих рабочих положениях;

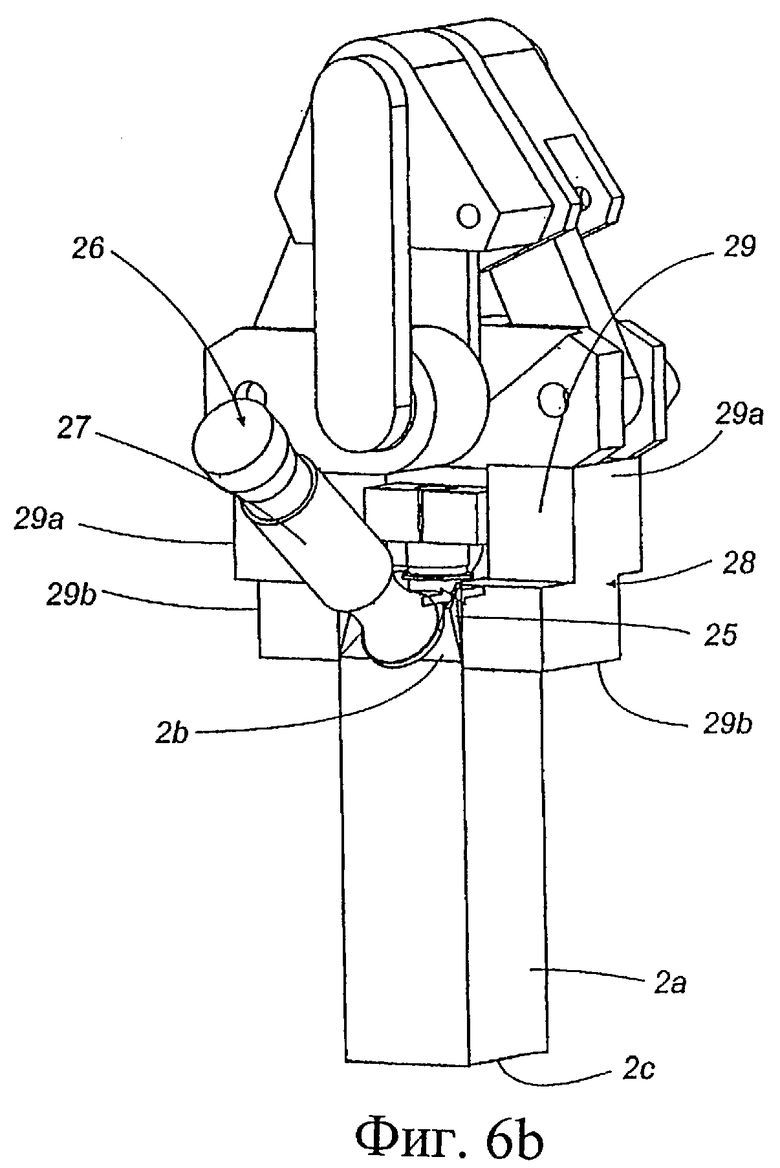

фиг.6а и 6b изображает виды в аксонометрии, показывающие еще одну часть установки для формования контейнеров вместе с соответствующим контейнером в процессе изготовления, проиллюстрированном в двух соответствующих рабочих положениях;

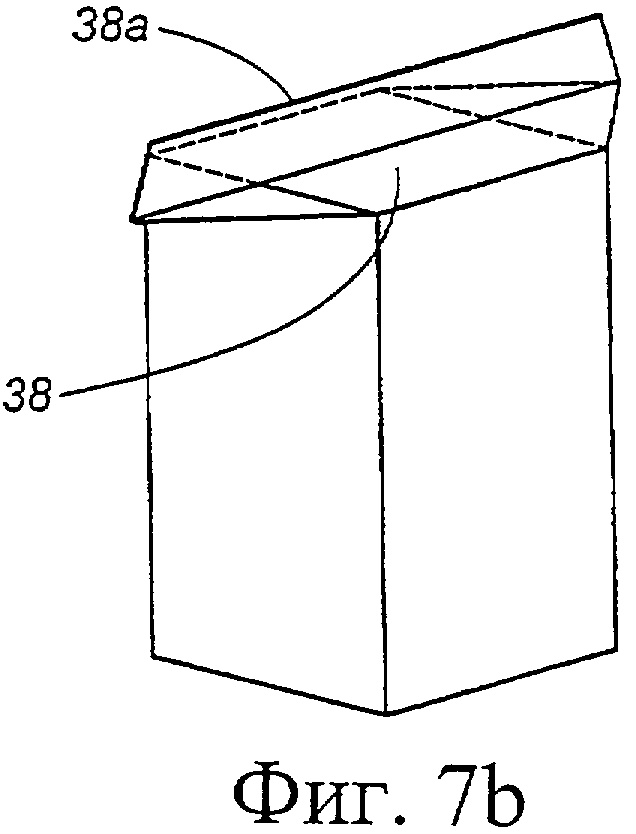

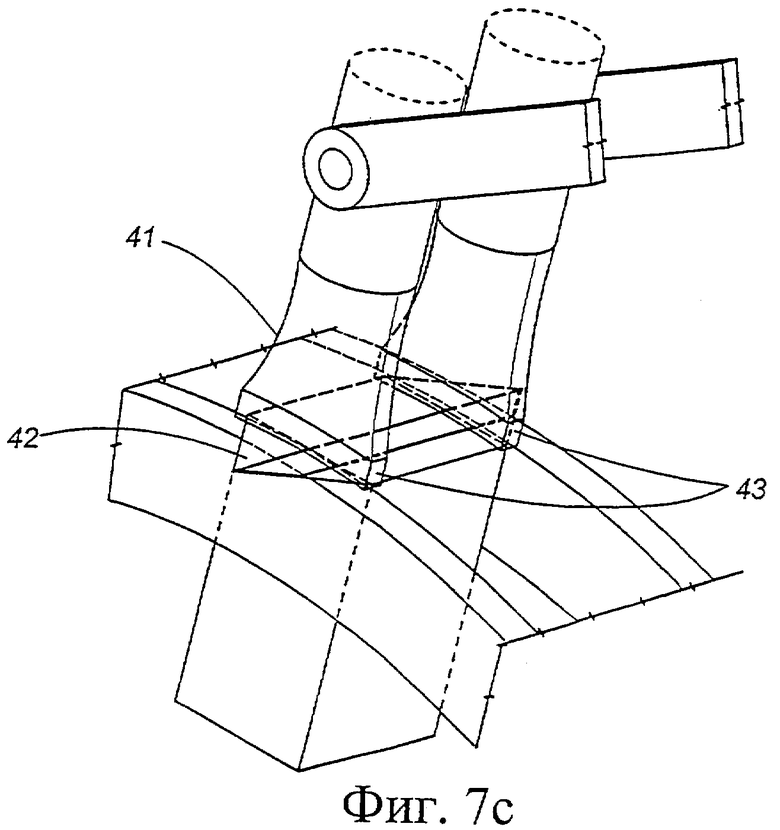

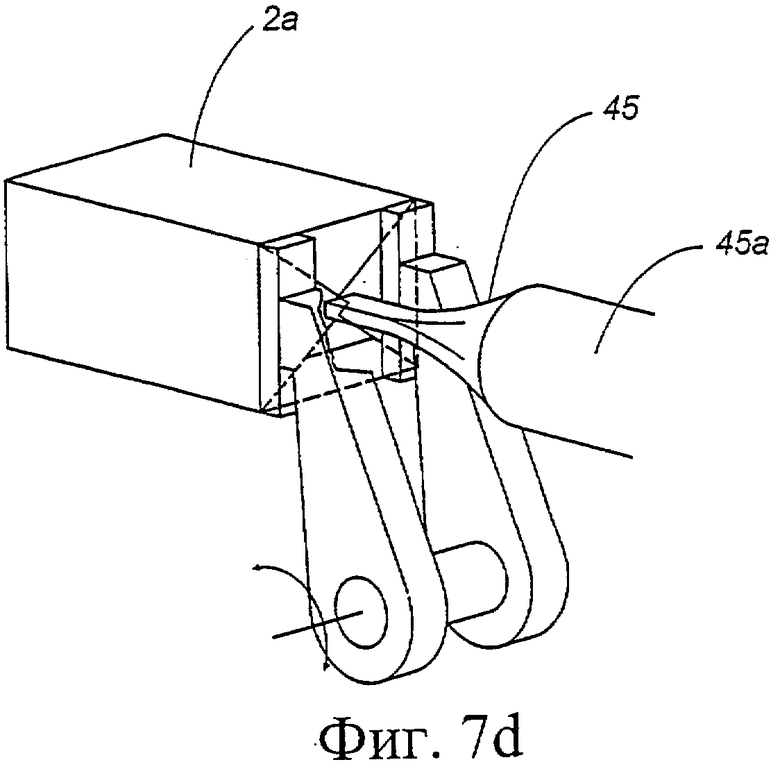

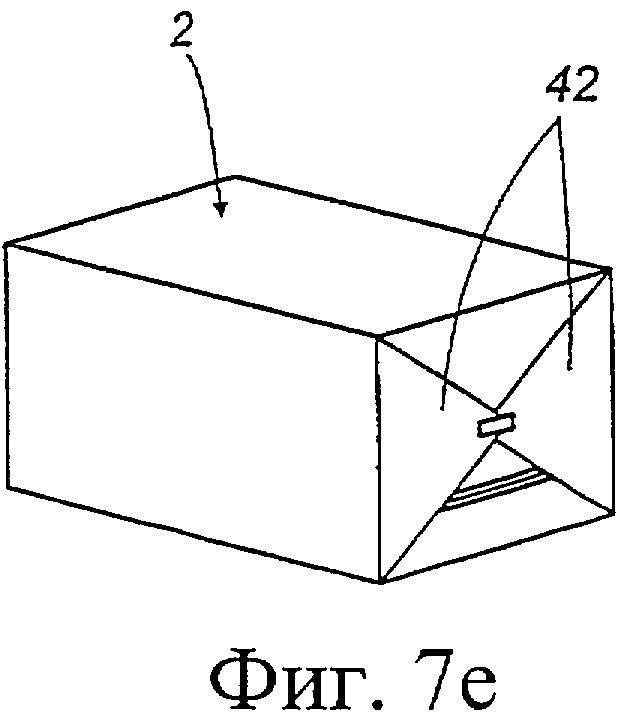

фиг.7а-7е изображают части установки, с помощью которых осуществляются последовательные этапы операций на части контейнера в процессе обработки.

На чертежах позиция 50 относится в целом к системе, включающей предлагаемую установку 1 для формования контейнеров 2.

Как показано на фиг.1, система 50 включает опорную конструкцию 51 и связанный с этой конструкцией формующий сектор 52, предназначенный для подготовки по меньшей мере одной заготовки 7 для изготовления соответствующего контейнера 2, а также формовочный сектор 53, который функционально расположен за формующим сектором 52 и задача которого заключается в складывании отдельных заготовок 7, выходящих из формующего сектора, с заданием формы соответствующего сложенного контейнера 2 путем выполнения операции фиксирования. Предлагаемая установка для формования контейнеров предназначена для работы в формовочном секторе 53 такой системы, как далее описано должным образом.

В частности, формующий сектор 52 включает загрузочную секцию 52а, с помощью которой непрерывная полоса 54 формовочного материала, пригодного для хранения жидких пищевых продуктов, направляется по заданной траектории подачи, обозначенной как Y. Формовочный материал предпочтительно состоит из многослойного или обработанного бумажного материала, такого как плотная бумага или картон с покрытием из водонепроницаемой антисептической пленки.

Секция 52а также включает направляющие элементы, предпочтительно состоящие из роликов, образующие первую ветвь траектории подачи, по которой следует формовочный материал, проходящую снаружи опорной конструкцией 51 системы 50 в направлении, по существу параллельном продольному направлению этой конструкции.

Система 1 может быть оснащена нумератором, предназначенным для маркировки последовательных частей формовочного материала, соответствующих одиночным заготовкам 7. Нумератор выполняет операции между последовательными направляющими элементами загрузочной секции 52а, производя маркировку формовочного материала на участке траектории подачи, где полоса проходит по существу в горизонтальной плоскости.

Сектор 53 включает в себя биговальную секцию 55, которая расположена за загрузочной секцией 52 и с помощью которой на каждой порции формовочного материала, которая должна стать заготовкой 7, ставится оттиск в виде по меньшей мере одной линии сгиба. В предпочтительном варианте выполнения биговальная секция 55 предназначена для создания некоторого количества линий сгиба за одну операцию, благодаря которой форма производимого контейнера 2 намечается на плоской поверхности формовочного материала.

Секция 55 содержит по меньшей мере один пресс, состоящий из направленных навстречу друг другу штампов, обращенных к двум противоположным сторонам формовочного материала. При использовании пресс перемещается между нерабочим положением, в котором два штампа находятся в некотором отдалении от помещенного между ними формовочного материала, и рабочим положением, в котором они с силой приводятся в соприкосновение с формовочным материалом для создания указанных линий сгиба.

Сектор 53 также содержит резальную секцию 56, которая расположена за биговальной секцией 55 и с помощью которой формовочный материал с нанесенными линиями сгиба забирают из этой секции и делят на последовательные дискретные части, каждая из которых является соответствующей заготовкой 7. Резальная секция 56 содержит по меньшей мере одно лезвие, функционально расположенное в непосредственной близости к секции 55, так что формовочный материал может быть разрезан непосредственно рядом с прессом. При использовании лезвие, равно как и пресс, перемещается между нерабочим положением, в котором оно находится на расстоянии от формовочного материала, и рабочим положением взаимодействия с этим материалом, где полоса разрезается в поперечном направлении. Преимуществом является то обстоятельство, что лезвие может быть настроено так, что оно перемещается между нерабочим и рабочим положениями синхронно с перемещением пресса секции 55 между нерабочим и рабочим положениями, так что и штампы, и лезвие начинают взаимодействовать с формовочным материалом одновременно.

После этого отрезанная заготовка 7 с нанесенными линиями сгиба переходит в сектор 53 и забирается в установку, являющуюся предметом данного изобретения.

На сопровождающих чертежах позицией 1 обозначена в целом установка для формования контейнеров 2, выполненная в соответствии с настоящим изобретением.

Установка 1 содержит первое устройство 3, посредством которого перемещаются трубчатые элементы 2а, образующие контейнеры 2.

Точнее говоря, трубчатые элементы 2а подают по одному посредством загрузочной секции 4 на транспортирующее устройство 3. Трубчатые элементы 2а подготавливаются формовочным устройством 5, совмещенным с загрузочной секцией 4 и функционирующим на ней.

Более детально и со ссылкой на фиг.3, устройство 5 имеет захватный элемент 6, который сгибает заготовку 7 из многослойной или обработанной бумаги, обычно толстую бумагу или картон, покрытый по меньшей мере одним слоем безвредного материала, пригодного для содержания жидкостей. Заготовку сгибают с помощью элемента 6 вокруг формирователя 8, совпадающего по форме с трубчатым элементом 2а, так что один продольный край этой заготовки 7 накладывается на другой.

Формовочное устройство 5 также содержит герметизирующее устройство 6а для соединения продольных краев и создания трубчатого элемента 2а и загрузочное устройство 9, с помощью которого трубчатый элемент 2а перемещают в радиальном направлении А подачи по направлению к первому транспортирующему устройству 3.

Установка также может функционировать, если в загрузочную секцию подается заготовка 7, уже согнутая с образованием трубчатой конфигурации и предварительно сложенная таким образом, что имеет по существу сплющенное ромбовидное сечение.

В этой ситуации система 50 может содержать формовочное устройство 5 обычного выполнения, известного из предыдущего уровня техники, содержащее захватный элемент 6, который может быть подведен к противоположным краям уже согнутой трубчатой заготовки 7 с обеспечением приложения силы сжатия, так чтобы плоский профиль развернулся по существу в квадратный профиль, если смотреть в разрезе. Операция по созданию плоских склеенных трубчатых заготовок, таким образом, понятна каждому специалисту в этой области техники.

Первое транспортирующее устройство 3 расположено обращенным к загрузочной секции 4 с возможностью перемещения между первым рабочим положением, в котором оно забирает трубчатый элемент 2а из загрузочной секции 4, и вторым рабочим положением, в котором трубчатые элементы 2а подвергаются действию соответствующего первого средства 10 герметизации.

Точнее говоря, устройство 3 содержит по меньшей мере одно первое колесо 11, установленное с возможностью вращения в первом направлении В подачи по первой круговой траектории Р' герметизации, проходящей через загрузочную секцию 4 и первое средство 10.

Первое колесо 11 состоит из центральной втулки 12, установленной с возможностью вращения вокруг соответствующей оси 12а, и опорных элементов 13, предназначенных для переноса трубчатых элементов 2а. Элементы 13 выступают в радиальном направлении от этой втулки 12, и каждый из них имеет первый конец 13а, прикрепленный к втулке 12, и второй конец 13b, противоположный первому, который является по существу цилиндрическим по форме и меньше в поперечном сечении, чем остальная часть элемента 13.

Преимуществом является то обстоятельство, что, как показано на фиг.4, система содержит два первых колеса 11, которые расположены один напротив другого и каждый из которых имеет соответствующий набор элементов 13, расположенных вокруг соответствующей втулки 12.

Более детально, каждый элемент 13 имеет геометрическую форму параллелепипеда, взаимодополняющую внутреннюю форму трубчатого элемента 2а. В случае, представленном на чертежах, трубчатый элемент 2а представляет собой по форме по существу параллелепипед, квадратный в поперечном сечении. Следовательно, элемент 13 имеет форму параллелепипеда с квадратным сечением, идентичную форме трубчатого элемента 2а.

Соответственно каждый трубчатый элемент 2а может быть надет на соответствующий элемент 13 таким образом, что соответствующий первый открытый торец 2b этого элемента 2а расположен так, что он совпадает со вторым концом 13b элемента 13.

На данной стадии на первой траектории Р' герметизации перед секцией 4, подающей трубчатые элементы 2а, в первом направлении В подачи установка содержит загрузочное устройство 14, подающее горловины 15 для контейнеров 2. В данном случае задача устройства 14 заключается в размещении горлышка 15 на втором конце 13b каждого опорного элемента 13. Форма этого конца 13b соответствует внутренней геометрии горловины 15, которая представляет собой трубчатое тело, выполненное предпочтительно из пластмассы, с узким горлышком вверху и по существу квадратным основанием 15b на конце тела, противоположном горлышку 15а. Четыре стороны основания образуют соединительные части 15с, обращенные к трубчатому элементу 2а в положении, параллельном первой и второй верхним сторонам 16 и 17 самого трубчатого элемента 2а.

Указанное выше первое средство 10 расположено на первой траектории Р' герметизации и, в частности, за загрузочной секцией 4 относительно первого направления В подачи с обеспечением взаимодействия с открытым торцом 2b каждого последующего элемента 2а и его закрытия путем крепления соответствующей горловины 15.

Предпочтительно, как показано на фиг.4, каждый набор опорных элементов 13 снабжен соответствующим средством 10 герметизации.

В частности, первое средство 10 каждого колеса 11 состоит из первой соединительной головки 10а, выполненной с обеспечением взаимодействия с трубчатым элементом 2а с обеспечением присоединения двух частей 15с горловины 15, расположенных на втором конце 13b опорного элемента 13, к двум расположенным напротив друг друга первым верхним сторонам 16 трубчатого элемента 2а.

В дополнение к сказанному, первое средство 10 содержит вторую соединительную головку 10b, функционально расположенную за первой соединительной головкой 10а относительно первого направления В подачи и выполненную с обеспечением взаимодействия с трубчатым элементом 2а с обеспечением присоединения двух частей 15с горловины 15, расположенных на втором конце 13b опорного элемента 13, к двум расположенным напротив друг друга вторым верхним сторонам 17 трубчатого элемента 2а.

Как наглядно проиллюстрировано на фиг.5а и 5b, первая соединительная головка 10а состоит по меньшей мере из двух взаимно противоположных формовочных элементов 18, выполненных с возможностью перемещения между первым, нерабочим положением, в котором они находятся на расстоянии от первых верхних сторон 16 трубчатых элементов 2а (фиг.5а), и вторым, рабочим положением, в котором первые верхние стороны 16 взаимодействуют с формовочными элементами 18 и привариваются к соответствующими соединительными частям 15с горловины 15 (фиг.5b).

Каждый первый формовочный элемент 18 приводится в действие обычным приводным устройством, которое здесь не описывается и не иллюстрируется, и содержит герметизирующее или сварочное устройство 19 обычного типа из тех, что широко применяются в изготовлении пищевых контейнеров. Точнее устройство 19 может быть устройством для тепловой, ультразвуковой или индукционной сварки, в любом случае имеющим нагреваемые прямолинейные части 19а, расположенные с образованием по существу трапецеидального контура и в рабочем положении накладываемые на соответствующие линии 20 герметизации.

Эти линии 20 (показанные на чертежах пунктиром) расположены на первых верхних сторонах 16 трубчатого элемента и на соединительных частях 15с горловины, образуя по существу трапецеидальный контур.

Первая соединительная головка 10а также содержит два взаимно противоположных первых опорных элемента 21, выполненных с возможностью перемещения перпендикулярно первым формовочным элементам 18 между первым, нерабочим положением, в котором они расположены на расстоянии от вторых верхних сторон 17, а первые формовочные элементы 18 также находятся в первом, нерабочем положении, и вторым, рабочим положением, в котором они контактируют с вторыми верхними сторонами 17, а первые формовочные элементы 18 занимают соответственно второе, рабочее положение. В такой ситуации, как показано на чертежах, первые формовочные элементы 18 и первые опорные элементы 21 действуют как щеки захватного устройства, смыкающиеся на трубчатом элементе 2а.

Точнее каждый первый опорный элемент 21 содержит основное тело 22 по существу в форме параллелепипеда, имеющее верхнюю часть 22а, обращенную к горловине 15, и нижнюю часть 22b, обращенную к соответствующей второй верхней стороне 17.

Верхняя часть 22а имеет установочную часть 23, выступающую от этой верхней части 22а и имеющую изнутри по существу U-образное сечение. Установочная часть 23 в таком выполнении контурно повторяет профиль горловины 15 и обращена к ее верхней цилиндрической части вблизи горлышка 15а.

Первые элементы 21 при их нахождении соответственно в рабочем положении смыкаются вокруг горловины 15, как показано на фиг.5b.

Нижняя часть 22b каждого первого элемента 21 имеет опорную поверхность 24, обращенную к соответствующей второй верхней стороне 17. Поверхность 24 имеет плоскую центральную часть 24а, расположенную под установочной частью 23 и предназначенную для контакта с центральной поверхностью 17а соответствующей второй верхней стороны 17.

В частности, плоская центральная часть 24а опорной поверхности 24 имеет по существу трапецеидальный контур, так что центральной поверхности 17а второй верхней стороны 17 может быть придана трапецеидальная форма.

Кроме того, каждая наклонная сторона плоской центральной части 24а имеет соответствующую боковую часть 24b, поверхность которой наклонена по отношению к поверхности центральной части 24а, так что эта центральная часть 24а фактически выступает из нижней части 22b, как это отчетливо видно на фиг.5а и 5b.

Боковые части 24b имеют по существу треугольный контур и при соединении с нагреваемыми прямолинейными частями 19а средства 19 создают соответствующие ребра 25, расположенные вдоль внешних угловых кромок трубчатого элемента 2а.

Как хорошо видно на фиг.6а и 6b, вторая соединительная головка 10b содержит по меньшей мере два взаимно противоположных формовочных элемента 26, установленных с возможностью перемещения между первым, нерабочим положением, в котором они расположены на расстоянии от соответствующих вторых верхних сторон 17 трубчатого элемента 2а (фиг.6а), и вторым, рабочим положением, в котором вторые верхние стороны 17 находятся во взаимодействии с формовочными элементами 26 и привариваются к соответствующим соединительным частям 15с горловины 15 (фиг.6b).

Каждый второй формовочный элемент 26 приводится в движение соответствующим приводным устройством и содержит герметизирующее или сварочное устройство 27 обычного типа из тех, что широко применяются в производстве пищевых контейнеров. Точнее, устройство 27 может быть устройством для тепловой, ультразвуковой или индукционной сварки.

Устройство 27 также имеет нагреваемую прямолинейную часть 27а, которая взаимодействует с соответствующей линией 20 герметизации, когда формовочный элемент занимает второе, рабочее положение. Линия 20 в данном случае по существу соответствует зоне стыка между второй верхней стороной 17 и соединительной частью 15с.

Вторая соединительная головка 10b также содержит два взаимно противоположных опорных элемента 28, установленных с возможностью перемещения перпендикулярно вторым формовочным элементам 26 между первым, нерабочим положением, в котором они расположены на расстоянии от первых верхних сторон 16, а вторые формовочные элементы 26 находятся в соответствующем первом, нерабочем положении, и вторым, рабочим положением, в котором они находятся в контакте с первыми верхними сторонами 16, а вторые формовочные элементы 26 находятся в соответствующем втором, рабочем положении. В этой ситуации, как показано на чертежах, вторые формовочные элементы 26 и вторые опорные элементы 28 размещены по существу таким же образом, что и первые формовочные элементы 18 и первые опорные элементы 21, с той лишь разницей, что они предназначены для герметизации двух противоположных сторон трубчатого элемента 2а, не загерметизированных первой соединительной головкой 10а.

Действительно, каждый второй опорный элемент 28 идентичен первому опорному элементу 21 и имеет по существу основную часть 29 в форме параллелепипеда, имеющую верхнюю часть 29а, обращенную к горловине 15, и нижнюю часть 29b, обращенную к первой верхней стороне 16.

Верхняя часть 29а имеет установочную часть 30, выступающую из части 29а и имеющую изнутри по существу U-образное поперечное сечение. Установочная часть 30, выполненная таким образом, соответствует профилю горловины 15 и обращена к верхней цилиндрической части горловины 15 вблизи горлышка 15а.

Вторые опорные элементы 28 при нахождении в рабочем положении соответственно смыкаются вокруг горловины 15, как показано на фиг.6b.

Нижняя часть 29b каждого второго опорного элемента 28 имеет опорную поверхность 31, обращенную к соответствующей первой верхней стороне 16. Поверхность 31 в данном случае имеет плоскую центральную часть 31а, расположенную под установочной частью 30 и выполненную с обеспечением контакта с центральной поверхностью 16а соответствующей первой верхней стороны 16, закрепленной на месте ранее первой соединительной головкой 10а.

В частности, плоская центральная часть 31а поверхности 31 имеет по существу трапецеидальный контур, так что центральной поверхности 16а первой верхней стороны 16 может быть придана трапецеидальная форма.

Кроме того, каждая наклонная сторона плоской центральной части 31а имеет соответствующую боковую часть 31b, поверхность которой скошена по отношению к центральной части 31а, так что эта центральная часть 31а выступает из нижней части 29b, как это отчетливо видно на фиг.6а и 6b.

Боковые части 31b имеют по существу треугольный контур и выполнены с обеспечением прилегания к соответствующим ребрам 25, расположенным вдоль внешних угловых краев трубчатого элемента 2а, подобно соответствующим частям описанных ранее первых опорных элементов 21.

Установка 1 также содержит второе транспортирующее устройство 32, работающее совместно с первым транспортирующим устройством 3 за первым средством 10 герметизации в направлении В подачи. Второе устройство 32 выполнено с возможностью перемещения между первым рабочим положением, в котором трубчатые элементы 2а забираются с первого транспортирующего устройства 3, и вторым рабочим положением, в котором трубчатые элементы 2а обращены соответственно ко второму средству 36 герметизации.

Устройство 32 содержит второе колесо 33, подобное первому колесу 11 и установленное с возможностью вращения во втором направлении С подачи по второй кольцевой траектории Р" герметизации, тангенциальной первой траектории Р'.

Вторая траектория Р" проходит смежно с первым транспортирующим устройством 2 и указанным вторым средством 36 герметизации.

Второе колесо 33 содержит центральную втулку 33а, установленную с возможностью вращения вокруг соответствующей оси, и удерживающие элементы 34, выступающие в радиальном направлении от центральной втулки 33а.

В частности, каждый элемент 34, имеющий по существу трубчатую конструкцию, имеет входное отверстие 34а на конце, удаленном от втулки 33а. Внутренняя поверхность элемента 34 аналогична внешней геометрии трубчатого элемента 2а. Таким образом, одиночный трубчатый элемент 2а вставляется в соответствующий элемент 34 таким образом, чтобы второй открытый торец 2с, противоположный первому открытому торцу 2b, был совмещен с отверстием 34а.

Согласно фиг.2b, в каждом элементе 34 есть внутренний продолговатый элемент 35, также выступающий в радиальном направлении из втулки 33а. Продолговатый элемент 35 своим первым концом 35а прикреплен к втулке 33а, а его второй конец 35b, противоположный первому концу 35а, совмещен с отверстием 34а.

Следует отметить, что когда трубчатый элемент 2а помещен внутри соответствующего элемента 34, продолговатый элемент 35 вставлен в этот элемент 2а через горлышко 15а горловины 15, приваренной перед этим к трубчатому элементу 2а при его прохождении по первому транспортирующему устройству 3.

Далее, установка содержит также передаточное устройство 60, функционально расположенное между первым колесом 11 и вторым колесом 33 и выполненное с возможностью перемещения между первым положением, в котором оно забирает трубчатый элемент 2а, обращенный ко второму колесу 33 и перемещаемый соответствующим опорным элементом 13, и вторым положением, в котором трубчатый элемент 2а помещается устройством 60 в соответствующий удерживающий элемент 34, так что продолговатый элемент 35 проходит через горлышко 15а горловины 15 в трубчатый элемент 2а, а второй открытый торец 2с при этом расположен вне отверстия 34а.

Передаточное устройство 60 не описывается и не иллюстрируется здесь в деталях, поскольку относится к типу широко применяемых в области, к которой относится данное изобретение. К примеру, такое устройство может содержать ряд присосок, выполненных с возможностью расположения на внешней поверхности трубчатого элемента 2а и перемещаемых механическим манипулятором, который переносит трубчатый элемент 2а в элемент 34.

Второе средство 36 герметизации выполнено с обеспечением взаимодействия со вторым открытым торцом 2с трубчатого элемента 2а с тем, чтобы закрыть этот второй торец 2с и завершить изготовление контейнера 2.

В частности, второе средство 36 имеет соединительную головку 37, выполненную с обеспечением взаимодействия со вторым открытым торцом 2с каждого трубчатого элемента 2а и тем самым соединения двух взаимно противоположных сторон 38 трубчатого элемента 2а, совпадающих с этим торцом 2с (см. фиг.7а и 7b). Точнее, две стороны 38, совпадающие с двумя противоположными сторонами трубчатого элемента 2а, соединяются таким образом, что два соответствующих верхних края 38а, проходящих перпендикулярно продольному направлению трубчатого элемента 2а, объединяются.

Возвращаясь к фиг.7а, можно увидеть, что соединительная головка 37 содержит два сгибающих элемента 39, которые могут воздействовать на соответствующие стороны 38, складывая вместе соответствующие верхние края 38а и соединяя их. Головка 37 также содержит герметизирующее устройство 40, воздействующее на два края 38а с обеспечением их прикрепления друг к другу.

Второе средство 36 герметизации также содержит пресс 41 (показан на фиг.7с), расположенный за соединительной головкой 37, если смотреть во втором направлении С подачи, и воздействующий на сложенные вместе стороны 38, толкая их в направлении втулки 33а. В результате такого воздействия образуется плоская поверхность основания, проходящая перпендикулярно продольному направлению трубчатого элемента. Воздействие пресса 41 образует также две противоположные концевые складки 42, выступающие в стороны за пределы соответствующих боковых стенок трубчатого элемента 2а и имеющие по существу треугольный контур.

Второе средство 36 также может быть снабжено первым герметизирующим или сварочным устройством 43 (фиг.7с), которое взаимодействует с линиями сварки, ограничивающими концевые складки 42, тем самым соединяя два слоя материала, которым придана плоская форма, и создавая, таким образом, нижнюю поверхность контейнера. Преимущественно концы концевых складок смазывают клеем обычного типа. Также со средством герметизации связана неподвижная фальцевальная направляющая 44, расположенная за первым устройством 43 во втором направлении С подачи, проходящая вдоль второй траектории Р" герметизации и размещенная с обеспечением взаимодействия с концевыми складками 42 и их загиба внутрь поверх сторон 38, которым ранее придана плоская форма.

В первом примере, проиллюстрированном на фиг.2а, смазанные клеем концы загнутых концевых складок 42 соединяют при помощи подвижного манипулятора 45b.

Во втором примере, проиллюстрированном на фиг.2b, концевые складки 42 объединяют с помощью второго герметизирующего или сварочного устройства 45 (фиг.7d), с помощью которого наложенные друг на друга концы привариваются друг к другу, завершая изготовление контейнера 2 (фиг.7е).

В этом примере второе герметизирующее устройство 45 выполнено в виде подвижного манипулятора 45а, установленного с возможностью вертикального перемещения и направленного на сложенные вместе концевые складки 42 в точке, совпадающей со вторым концом 35b продолговатого элемента 35, который расположен непосредственно под отверстием 34а элемента 34.

За вторым средством 36 во втором направлении С подачи расположено разгрузочное устройство 46 обычного типа, не описываемое здесь в деталях, с помощью которого каждый завершенный контейнер 2 удаляется из соответствующего элемента 34 и направляется далее к отделочным секциям.

Работа установки 1, описанной до настоящего момента по существу применительно к ее конструктивным деталям, приводится ниже.

Трубчатые элементы 2а, вначале подготовленные формовочным устройством 5, как описано выше, передают в загрузочную секцию 4.

Трубчатые элементы 2а проходят в направлении А подачи (фиг.2) и забираются первым транспортирующим устройством 3. Точнее, трубчатые элементы 2а забираются на колесо 11 таким образом, что на каждый опорный элемент 13 надевается соответствующий трубчатый элемент 2а. Следует заметить, что колесо 11 движется неплавно; скорее, движение втулки регулируют так, что опорные элементы 13 совмещаются с загрузочной секцией 4, затем с первым средством 10 герметизации, а затем со вторым транспортирующим устройством 32.

Каждый трубчатый элемент 2а, таким образом, размещают на соответствующем удерживающем элементе 13, так что первый открытый торец 2b трубчатого элемента размещается у второго конца 13b этого элемента 13, на который соответствующим загрузочным устройством 14 ранее была помещена горловина 15.

Трубчатый элемент 2а движется теперь по первой траектории Р' герметизации по направлению к первой соединительной головке 10а. При нахождении трубчатого элемента 2а в соответствующем положении первые формовочные элементы 18 и опорные элементы 21 занимают свои соответствующие рабочие положения (фиг.5b). Более детально, первые формовочные элементы 18 взаимодействуют с первыми верхними сторонами 16, а материал закрепляется вдоль линий 20 герметизации. В это же самое время первые опорные элементы 21 взаимодействуют со вторыми верхними сторонами 17, так что горловина 15 удерживается установочными частями 23 и совмещается с трубчатым элементом 2а, а центральной площадке 17а придают требуемую трапецеидальную форму. Эту форму придают центральной поверхности 17а плоской центральной частью 21 а первого опорного элемента 21, выступающий профиль которого одновременно сжимает центральную поверхность 17а и оба соседних ребра 25.

После этого первые формовочные элементы 18 и первые опорные элементы 21 соответственно возвращают в нерабочее положение (фиг.6а), освобождая трубчатый элемент 2а, который перемещается ко второй соединительной головке 10b.

Подобным же образом вторые формовочные элементы 26 и вторые опорные элементы 28 теперь занимают соответственно рабочее положение (фиг.6b). Подробнее, вторые формовочные элементы 26 воздействуют на предварительно сжатые вторые верхние стороны 17, так что по линиям 20 может быть выполнена герметизация с присоединением горловины 15. Одновременно вторые опорные элементы 28 воздействуют на первые верхние стороны 16, в результате чего горловина 15 удерживается установочными частями 30, а к центральным поверхностям 16а прикладывается сила для придания им трапецеидальной формы. Такую форму придают центральной поверхности 16а плоской центральной частью 31а второго опорного элемента 28, выступающий профиль которого одновременно сжимает центральную поверхность 16а и два соседних ребра 25.

В этом виде, когда горловина 15 присоединена к первому торцу 2b трубчатого элемента 2а, трубчатые элементы направляют к передаточному устройству 60.

Каждый частично отформованный трубчатый элемент 2а направляют в соответствующее удерживающее устройство 34 второго транспортирующего устройства 33, при этом продолговатый элемент 35 вставляют через горлышко 15а горловины 15. В этой ситуации трубчатый элемент 2а расположен внутри соответствующего элемента 34, а горловина 15 расположена на первом конце 35а продолговатого элемента 35.

Отсюда трубчатые элементы 2а перемещают по траектории Р" герметизации во втором направлении подачи С к второму средству 36 герметизации.

Трубчатые элементы 2а проходят под соединительной головкой 37, которая стягивает вместе указанные стороны 38 и сгибает их, соединяя соответствующие верхние кромки 38а. Устройство 40 герметизации проходит вдоль верхних краев 38а по всей их длине, прикрепляя их друг к другу (фиг.7а).

После этого пресс 41 толкает соединенные вместе стороны 38 в направлении колеса 33 так, чтобы образовалась плоская поверхность (фиг.7а), расположенная по существу поперечно продольной оси трубчатого элемента 2а и имеющая две концевые складки 42.

Далее, первое герметизирующее или сварочное устройство 43, установленное за прессом 41, накладывают на линии герметизации, ограничивающие концевые складки 42, так что они могут быть объединены с образованием квадратного основания контейнера 2.

Трубчатые элементы 2а, сформированные таким образом, перемещают затем последовательно через неподвижную фальцевальную направляющую 44, которая загибает концевые складки 42 внутрь поверх соединенных вместе сторон 38. В завершение в примере, показанном на фиг.2а, смазанные клеем концы складок 42 обычным образом соединяют подвижным манипулятором 45b (фиг.7е).

В качестве альтернативы, в примере, показанном на фиг.2b, манипулятор 45а второго герметизирующего устройства 45 воздействует на наложенные друг на друга концевые складки 42, прижимая их ко второму концу 35а продолговатого элемента 35, находящегося внутри трубчатого элемента 2а, будучи совмещенным с местом, в котором концевые складки 42 наложены друг на друга. Трубчатый элемент 2а, таким образом, оказывается закрытым с обоих торцов 2b и 2с с завершением тем самым процесса изготовления контейнера 2.

Контейнер 2 передают затем на разгрузочное устройство 46, где его снимают с элемента 34 и перемещают к отделочным секциям.

Итак, проблемы, свойственные уровню техники, преодолены в соответствии с представленным изобретением, и указанные цели должным образом достигнуты.

Прежде всего, следует заметить, что установка 1 предназначена для изготовления контейнера 1 во всей его полноте. Действительно, за счет применения двух поворотных транспортирующих устройств трубчатые элементы 2а вначале собирают, а затем закрывают нижний торец, так что отсутствуют дополнительные проходы или перемещения трубчатого элемента, требуемые для формования контейнера 2.

Следовательно, уменьшается время, необходимое для изготовления одного контейнера, и снижается стоимость его изготовления.

Кроме того, так как отсутствует необходимость в транспортирующем звене между двумя колесами, установка 1 может быть более компактной и пригодной для использования в любой системе для формования контейнеров, используемых для упаковки пищевых и других аналогичных продуктов.

Контейнеры (2) для пищевых продуктов изготавливают на установке, содержащей загрузочную секцию (4), поочередно подающую трубчатые элементы (2а), первое устройство (10) для термосварки и первый поворотный конвейер (3), установленный с возможностью перемещения между первым рабочим положением, в котором трубчатые элементы забираются из загрузочной секции, и вторым рабочим положением, в котором трубчатые элементы подводятся к первому устройству для термосварки. Эта установка также содержит второе устройство (36) для термосварки, и второй поворотный конвейер (32), расположенный между первым конвейером и вторым устройством для термосварки и установленный с возможностью перемещения между первым рабочим положением, в котором частично закрытые трубчатые элементы снимаются с первого конвейера, и вторым рабочим положением, в котором трубчатые элементы подводятся ко второму устройству для термосварки. Установка позволяет закрывать и герметизировать оба торца контейнера. 2 н. и 24 з.п. ф-лы, 7 ил.

| WO 00/20194 A1, 13.04.2000 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| US 5069021 A1, 03.12.1991 | |||

| US 4530692 A1, 23.07.1985 | |||

| Устройство для запечатывания дна пакета из слоистого материала к упаковочной машине | 1987 |

|

SU1572405A3 |

| US 4604850 A1, 12.08.1986 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2008-03-10—Публикация

2003-07-14—Подача