Предпосылки к созданию изобретения

Настоящее изобретение относится в общем к вращающимся механизмам, и более конкретно к сальниковому узлу для вращающихся механизмов, таких как паровые и газовые турбины.

К вращающимся механизмам относятся, без ограничений, турбины для паровых турбин и компрессоров и турбины для газовых турбин. Паровая турбина содержит паровой тракт, который обычно включает себя последовательно паровое сопло, турбину и паровыпускное отверстие. Газовая турбина содержит газовый тракт, который обычно включает себя последовательно воздухозаборник (или вход), компрессор, камеру сгорания, турбину и газоотвод (или выхлопное сопло). Просачивание газа или пара как в направлении из газового или парового тракта, так и в направлении газового или парового тракта, из области с более высоким давлением в область с более низким давлением в целом является нежелательной. Так, например, просачивание в газовом тракте на участке турбины или компрессора газовой турбины, между ротором турбины или компрессором и размещенным вокруг корпусом турбины или компрессора приведет к понижению эффективности газовой турбины, влекущему за собой повышение затрат на топливо. Кроме того, просачивание в паровом тракте на участке турбины паровой турбины между ротором турбины и размещенным вокруг корпусом приведет к понижению эффективности паровой турбины, влекущему за собой повышение затрат на топливо.

В области паровых турбин известен прием размещения, по отдельности или в сочетании, по окружности между ротором турбины и окружающим его корпусом для сведения к минимуму просачивания на паровом тракте сегментов лабиринтного уплотнения с варьируемым зазором и щеточных уплотнений (см. патент США №5927942). Пружины удерживают сегменты в радиальном направлении вовнутрь относительно поверхностей корпуса, что обеспечивает наличие радиального зазора между уплотнением и ротором, допуская при этом движение сегментов в случае контакта с ротором в радиальном направлении наружу. Хотя лабиринтные уплотнения, по отдельности или в сочетании со щеточными уплотнениями, доказали свою надежность, их рабочие характеристики со временем ухудшаются в результате переходных процессов, при которых неподвижные и вращающиеся узлы сталкиваются, истирая лабиринтные зубцы с приданием им «грибовидного» профиля и раскрывая зазор уплотнения.

В связи с этим в технике возникает необходимость во вращающемся механизме с качественным контролем просачивания между неподвижными и вращающимися узлами.

Сущность изобретения

Настоящее изобретение предлагает, в одном из вариантов реализации, кольцевой сальник турбины, предназначенный для размещения в турбине между вращающимся узлом, имеющим ось вращения, и корпусом турбины вокруг той же оси вращения, который включает в себя множество истираемых сальников, каждый из которых содержит дугообразный несущий сегмент сальника, истираемую часть, где истираемая часть скреплена с каждым из указанных дугообразных несущих сегментов сальника, и, по меньшей мере, одно ребро, расположенное на вращающемся узле и напротив указанной истираемой части; и по меньшей мере, одну пружину, расположенную таким образом, чтобы прилагать усилие для поддерживания положения истираемого сальника рядом с указанным вращающимся узлом во время вращения.

Другим аспектом изобретения является вращающийся механизм, имеющий множество ступеней, который включает в себя вращающийся узел; неподвижный узел, охватывающий указанный вращающийся узел, причем указанные узлы размещаются на общей оси; множество истираемых сальников, размещенных между вращающимся узлом и неподвижным узлом, причем каждый из истираемых сальников содержит несущий сегмент сальника, истираемую часть, скрепленную с несущим элементом сальника, и, по меньшей мере, одно ребро, расположенное на вращающемся узле и напротив указанной истираемой части; и по меньшей мере, одну пружину, расположенную таким образом, чтобы прилагать усилие для поддерживания положения истирающих сальников рядом с вращающимся узлом.

Вращающийся механизм может являться паровой или газовой турбиной.

Предпочтительно дугообразный несущий сегмент сальника содержит, по меньшей мере, одно щеточное уплотнение и, по меньшей мере, один лабиринтный зубец в сочетании с, по меньшей мере, одной истираемой частью.

Пружина может быть представлена пластинчатой или витой пружиной. Причем предпочтительно соответствующая пружина расположена на каждом из множества дугообразных несущих сегментов сальника.

Краткое описание чертежей

Вышеуказанные и другие признаки, аспекты и преимущества настоящего изобретения станут более понятными из приведенного далее подробного описания со ссылкой на прилагаемые чертежи, причем на всех чертежах одинаковые детали обозначены одинаковыми позициями, и на которых:

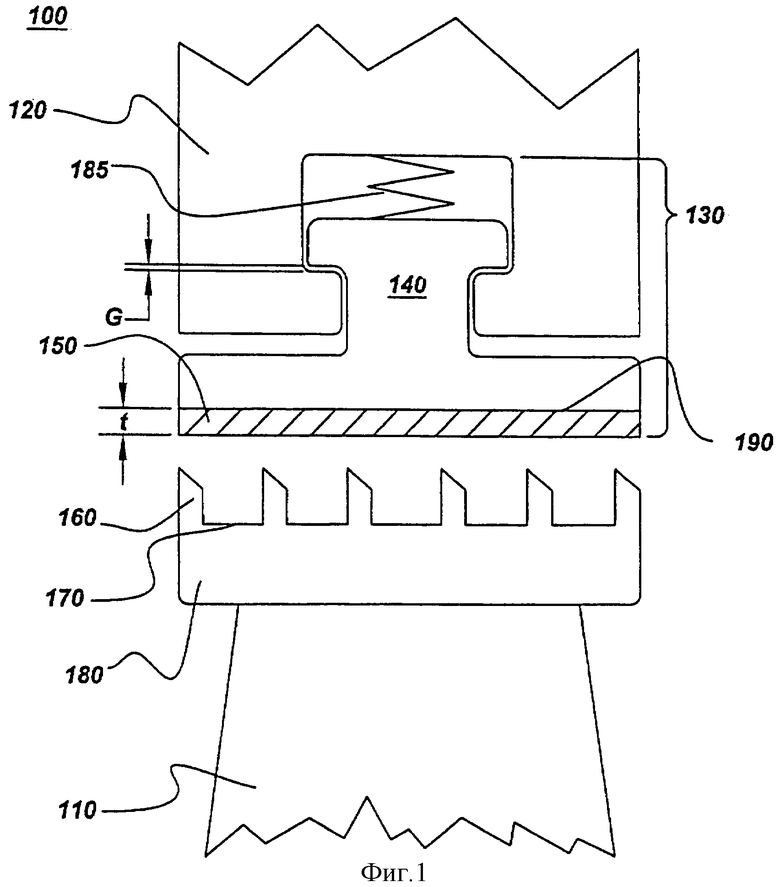

на фиг.1 приведено схематическое развернутое изображение в поперечном разрезе одного варианта реализации настоящего изобретения;

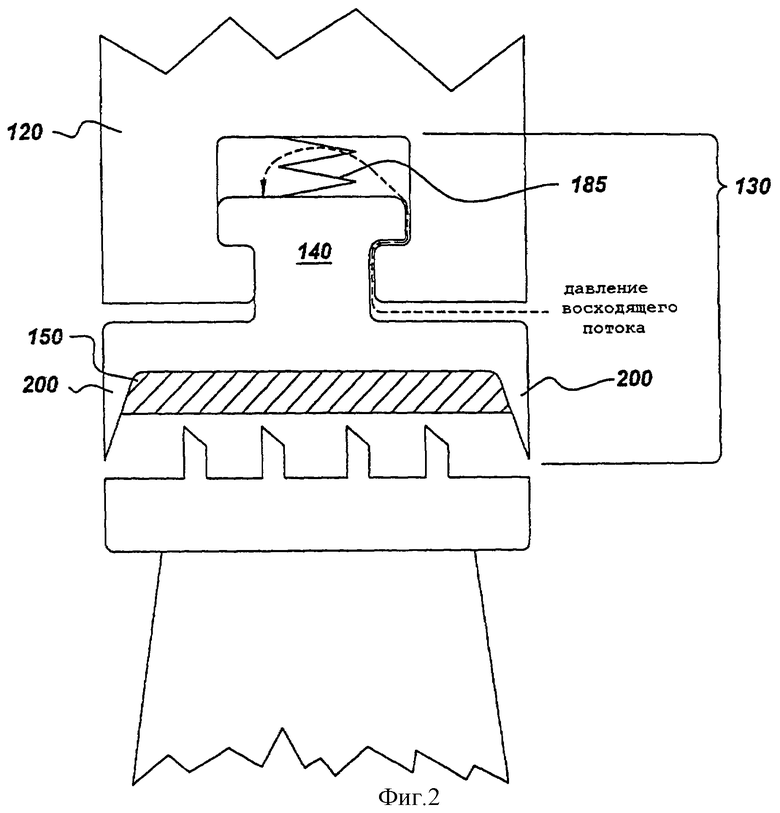

на фиг.2 приведено схематическое развернутое изображение в поперечном разрезе другого варианта реализации настоящего изобретения;

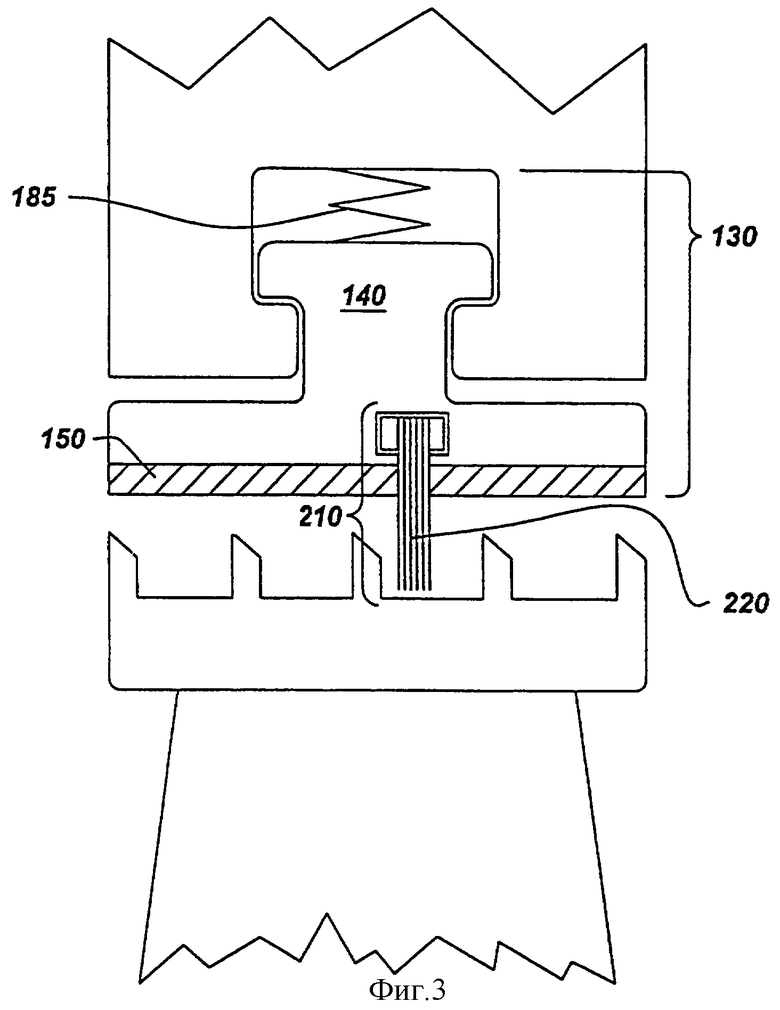

на фиг.3 приведено схематическое развернутое изображение в поперечном разрезе другого варианта реализации настоящего изобретения;

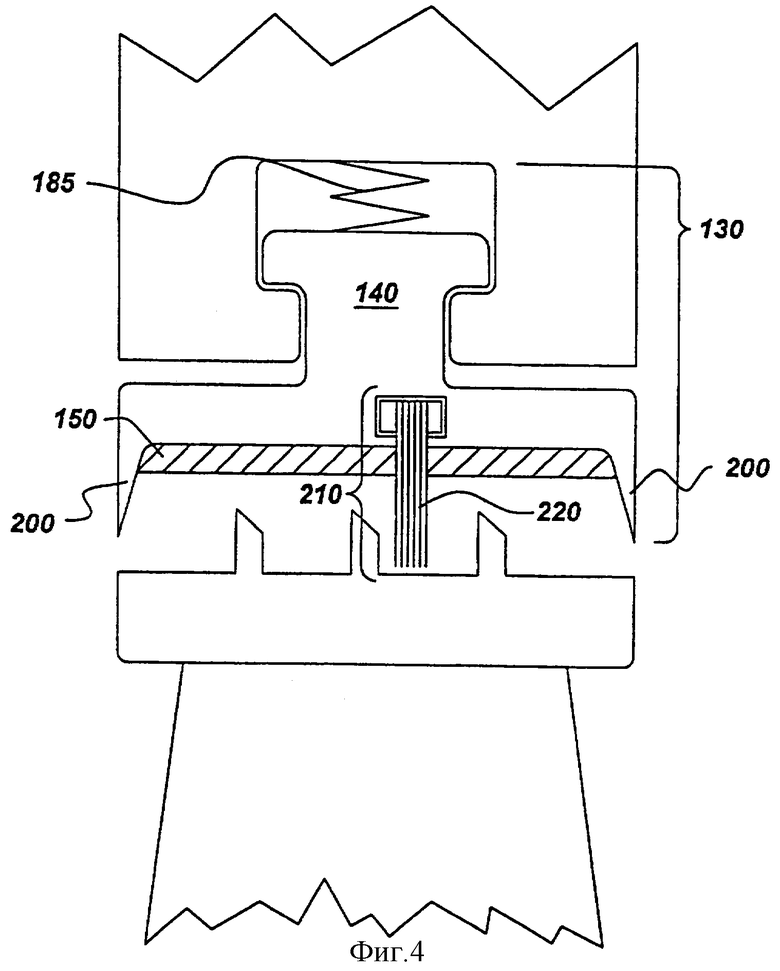

на фиг.4 приведено схематическое развернутое изображение в поперечном разрезе другого варианта реализации настоящего изобретения;

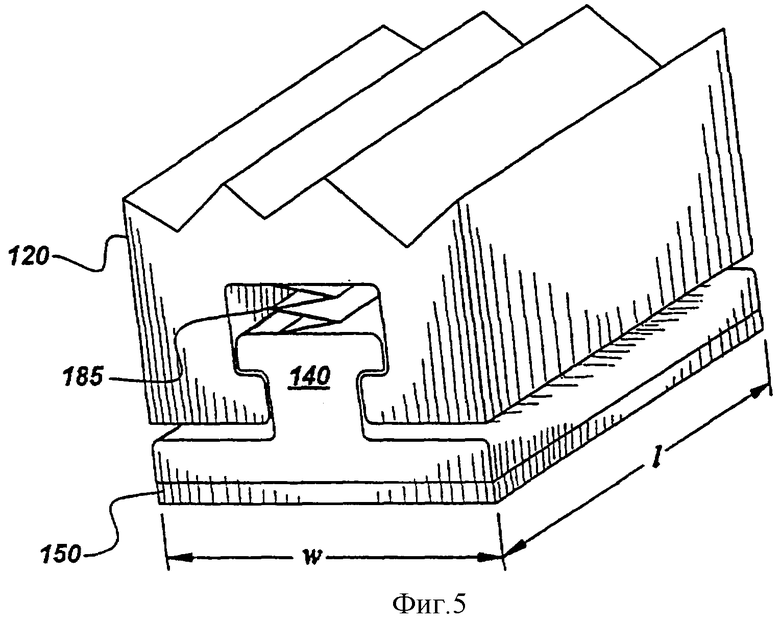

на фиг.5 приведено схематическое развернутое изображение в поперечном разрезе другого варианта реализации настоящего изобретения.

Детальное описание изобретения

Вращающийся механизм 100, например паровая турбина, обычно включает в себя вращающуюся лопасть турбины 110, расположенную в стационарном корпусе турбины 120, причем эта лопасть турбины 110 поддерживается обычными средствами, которые не показаны, внутри корпуса турбины 120 (как показано на фиг.1). Истираемый сальник, обозначенный в целом позицией 130, расположенный между вращающейся лопастью турбины 110 и стационарным корпусом турбины 120, включает в себя дугообразный несущий сегмент 140 сальника, прилегающий к лопасти турбины 110 и разделяющий области под давлением, находящиеся на противоположных в осевом направлении сторонах дугообразного несущего сегмента 140 сальника. Дугообразный несущий сегмент 140 сальника включает в себя истираемую часть 150, размещенную в радиальном направлении на первой поверхности 190 несущего сегмента сальника. Применяемые здесь предлоги «на», «поверх», «над», «под» и другие используются для обозначения относительного положения элементов вращающегося механизма 100, показанных на фигурах, и не предназначены для того, чтобы ограничивать каким-либо образом ориентацию или работу вращающегося механизма 100. Следует принимать во внимание, что хотя на чертеже показаны только один дугообразный несущий сегмент 140 сальника и одна истираемая часть 150, обычно вокруг лопасти турбины 110 размещается множество истираемых сальников 130, которые включают в себя, по меньшей мере, одну истираемую часть 150 и, по меньшей мере, один дугообразный несущий сегмент 140 сальника. Конструкция истираемой части 150 предусматривает получение узких зазоров между ней и радиальными выступами или ребрами 160 и пазами 170 крышки лопасти 180. Так, например, в процессе работы ребра 160 и пазы 170 частично истирают истираемую часть 150, оставляя на ней профиль, совместимый с профилем ребер 160 и пазов 170, в результате чего между этими узлами образуется узкий зазор. Зазор обычно составляет от приблизительно 0,02 мм до приблизительно 0,7 мм. Специалистам в данной области техники следует также принимать во внимание, что размещение, количество и высота ребер 160 и пазов 170, расположенных на крышке лопасти 180, могут варьироваться. Кроме того, компоненты лопасти турбины 110 (например, крышка лопасти 180), обращенные к истираемой части 150, также могут варьироваться, и, например, возможно отсутствие крышки лопасти 180, в связи с чем поверхность лопасти турбины 110 может быть плоской.

Сегменты истираемого сальника 130 обычно снабжены пружинным поджатием и поэтому могут свободно двигаться в радиальном направлении, подвергаясь перемещению при обычных условиях запуска. Например, сегменты истираемого сальника 130 могут свободно перемещаться в радиальном направлении при наличии отклонений от нормального профиля вращения между истираемым сальником 130 и лопастью турбины 110. В одном варианте реализации пружины 185 создают усилие, прижимающее истираемый сальник 130 к крышке лопасти 180 и допускают некоторые смещения в наружном направлении дугообразного несущего сегмента 140 сальника в результате переходных процессов, например, во время пуска и остановки. Обычно пружины 185 представлены пластинчатыми пружинами или витыми пружинами, но не ограничиваются ими. После установки во вращающемся механизме пружины 185 прилагают радиальное усилие, которое обычно приблизительно в 2-5 раз превышает вес дугообразного несущего сегмента 140 сальника, на который они воздействуют. В процессе работы от пружин 185 требуется только создание усилия, достаточного для того, чтобы посадить дуговой несущий сегмент 140 сальника в направлении корпуса турбины 120 и для того, чтобы прижимать дуговой несущий сегмент 140 сальника к лопасти турбины 110, крышке лопасти 180 или лопаткам (см. фиг.2). В результате «посадки» дугообразного несущего сегмента 140 сальника радиально в направлении корпуса турбины 120 величина зазора «G» (см. фиг.1) между дугообразным несущим сегментом 140 сальника и корпусом турбины 120 сводится к минимуму, уменьшая таким образом просачивание газа или пара в области турбины в паровой или газовой турбине (см. фиг.2). Так, например, в случае применения в паровой турбине вес отдельного дугообразного несущего сегмента 140 сальника обычно составляет от приблизительно 10 фунтов до приблизительно 25 фунтов (4,5-11,25 кг). Таким образом, пружины 185 должны развивать усилие, по меньшей мере, такого же уровня для того, чтобы создать усилие, достаточное для того, чтобы посадить дугообразный несущий сегмент 140 сальника радиально в направлении корпуса турбины 120. В другом варианте реализации пружина 185 размещается во множестве дугообразных несущих сегментов 140 сальника. В другом варианте реализации одна пружина располагается по всей кольцевой структуре дугообразных несущих сегментов 140 сальника.

В другом варианте реализации система пружин согласно настоящему изобретению приспособлена для использования совместно с другими средствами для приложения давления к дугообразным несущим сегментам 140 сальника. Например, пружины работают совместно с давлением газа (показано пунктиром на фиг.2) для создания усилия, позволяющего прижимать истираемый сальник 130 к крышке лопасти 160 или лопастям турбины 110. В этом варианте реализации дугообразный несущий сегмент 140 сальника сначала проталкивается в направлении корпуса турбины 120 давлением восходящего потока, создаваемым расширением газа во всей турбине и определяемым геометрической формой газового или парового тракта и потока (см. фиг.1). Этот восходящий поток в конечном счете заполняет полость между корпусом турбины 120 и дугообразным несущим сегментом 140 сальника и далее прижимает дугообразный несущий сегмент 140 сальника в радиальном направлении внутрь с целью уменьшения зазора с лопастями турбины 110, например после выхода турбины на полную частоту вращения. В одном варианте реализации, по меньшей мере, одна пружина 185 располагается на каждом из дугообразных несущих сегментов 140 сальника.

В одном варианте реализации химический состав истираемой части 150 обычно включает в себя первый компонент, представленный кобальтом, никелем, хромом, алюминием, иттрием (далее упоминается как CoNiCrAlY), и второй компонент, выбранный из группы, состоящей их гексагонального нитрида бора (гексагонального BN) и полимера. Типичными применяемыми полимерами являются термореактивные пластмассы, такие как полиэфиры и полиимиды. В другом варианте реализации химический состав истираемой части 150 обычно включает в себя первый компонент, представленный никелем, хромом и алюминием, и другой компонент, состоящий из глины (напр. бентонита) (далее упоминается как "NiCrAl+глина"). Другой вариант реализации представлен составом, обычно включающим в себя первый компонент, состоящий из никеля и графита (далее упоминается как "Ni+графит"), или второй компонент, состоящий из нержавеющей стали. Другим вариантом реализации является состав, обычно состоящий из никеля, хрома, железа, алюминия, бора и азота (далее упоминается как "NiCrFeAlBN"). Другой вариант реализации включает в себя первый компонент, состоящий из хрома, алюминия и иттрия (далее упоминается как "CrAlY"), и второй компонент, выбранный из группы, состоящей из железа, никеля и кобальта. Кроме того, истираемая часть 150 может состоять из состава, обычно включающего в себя первый компонент, представленный хромом и алюминием (далее упоминается как "CrAl"), и второй компонент, состоящий из железа, никеля и кобальта. В других вариантах реализации химический состав истираемой части 150 может включать в себя материал, состоящий из металлических волокон, спрессованных или спеченных вместе, или пропитанных смолой или иным материалом, например Feltmetal™ (предлагается на рынке компанией Technectics Corp., Диленд, шт.Флорида), и сплав на основе никеля, обладающий высокой устойчивостью к окислению, напр. Hastelloy™ (предлагается на рынке компанией Technectics Corp., Диленд, шт.Флорида). Следует принимать во внимание, что истираемую часть 150 помещают на первой поверхности 190 несущего сегмента сальника с помощью, например, пайки твердым припоем или термического напыления. Кроме того, специалистам в данной области техники следует принимать во внимание, что термическое напыление можно регулировать с целью получения пористости в истираемой части. Условия эксплуатации состава, образующего истираемую часть, обычно находятся в диапазоне от приблизительно 20°С до приблизительно 700°С.

Как показано на фиг.1, истираемая часть 150 номинально выступает относительно дугообразного несущего сегмента 140 сальника на расстояние "t", которое соответствует максимальному ожидаемому радиальному проникновению лопастей турбины 110 или лопаток в истираемую часть 150 носителя истираемого сальника 130 в радиальном направлении. Соответственно расстояние "t" соответствует радиальному отклонению лопастей турбины 110, и расчет его величины зависит от прогнозируемого отклонения вращающегося механизма 100 и радиального отклонения дугообразных несущих сегментов 140 сальника во время переходного процесса или работы в устойчивом режиме. Радиальное расстояние "t" истираемой части 150 обычно находится в диапазоне от приблизительно 0,5 мм до приблизительно 5 мм. В одном варианте реализации длина "I" и ширина "w" истираемой части равны длине и ширине дугообразного несущего сегмента 140 сальника (см. фиг.5). Можно предположить, что длина и ширина истираемой части 150 могут варьироваться в зависимости от области применения.

Согласно другому варианту реализации настоящего изобретения (см. фиг.2) предлагается истираемый сальник с пружинным поджатием 130, выполненный в форме сочетания истираемой части 150 и, по меньшей мере, одного лабиринтного зубца 200. Можно предположить, что расположение и количество лабиринтных зубцов 200 на дугообразном несущем сегменте 140 сальника может варьироваться. В одном варианте реализации лабиринтные зубцы 200 обычно располагаются по периферии каждого дугообразного несущего сегмента 140 сальника, как показано на фиг.2. В данном случае профиль по меньшей мере одного лабиринтного зубца 200 простирается на 360° относительно краевой кольцевой структуры несущих сегментов сальника (не показано).

В соответствии с другим вариантом реализации настоящего изобретения (см. фиг.3) предлагается истираемый сальник 130 с пружинным поджатием, выполненный в форме сочетания истираемой части 150 и, по меньшей мере, одного щеточного уплотнения 210. Можно предположить, что расположение и количество, по меньшей мере, одного щеточного уплотнения 210 может варьироваться в зависимости от предполагаемой сферы применения. Можно предположить, что в процессе эксплуатации комбинация истираемой части 150 и, по меньшей мере, одного щеточного уплотнения 210 может двигаться в радиальном направлении вовнутрь и наружу, при кончиках щеток 220, взаимодействующих с крышками лопасти турбины 180 по существу по всем 360° окружности ротора.

В соответствии с другим вариантом реализации настоящего изобретения (см. фиг.4) предлагается истираемый сальник 130 с пружинным поджатием, выполненный в форме сочетания истираемой части 150, по меньшей мере, одного щеточного уплотнения 210 и, по меньшей мере, одного лабиринтного зубца 200. Можно предположить, что расположение и количество, по меньшей мере, одного щеточного уплотнения 210 и, по меньшей мере, одного лабиринтного зубца 200 может варьироваться в зависимости от предполагаемой сферы применения. Так, например, в паровых или газовых турбинах твердые частицы обычно отбрасываются под воздействием центробежной силы в наружном направлении к концам лопаток. Лабиринтный зубец 200 и щеточное уплотнение 210 служат дополнительными сальниками в случае избыточной эрозии истираемой части. В зависимости от угла наклона щетины по меньшей мере одного щеточного уплотнения 210 возможен недостаток щетинок 220 по концам дугообразного несущего сегмента сальника 140. Недостаток щетинок 220 по концам дугообразного несущего сегмента 140 сальника ведет к значительному ухудшению или понижению герметизирующей способности, связанной со структурным сочетанием с истираемой частью 150, по меньшей мере, одного лабиринтного зубца 200 или обоих.

Специалистам в данной области техники должно быть понятно, что хотя изобретение проиллюстрировано и описано здесь в соответствии с патентными правилами, в описанные варианты реализации возможно внесение модификаций и изменений без отклонения от существа и объема настоящего изобретения. Поэтому следует понимать, что прилагаемая формула изобретения охватывает все такие модификации и изменения, соответствующие истинному существу изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ АКТИВНОГО ОТВОДИМОГО УПЛОТНЕНИЯ ДЛЯ ТУРБИННОГО ОБОРУДОВАНИЯ | 2008 |

|

RU2443883C2 |

| УЗЕЛ НЕСУЩЕГО ЭЛЕМЕНТА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ТУРБИННОЙ УСТАНОВКИ | 2010 |

|

RU2518751C2 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ (ВАРИАНТЫ) И ТУРБОМАШИНА | 2011 |

|

RU2537325C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ И ВРАЩАЮЩАЯСЯ МАШИНА, СОДЕРЖАЩАЯ ТАКОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2244131C2 |

| КОМБИНИРОВАННЫЕ ЛАБИРИНТНЫЕ И ЩЕТОЧНЫЕ УПЛОТНЕНИЯ ДЛЯ МАШИН ВРАЩАТЕЛЬНОГО ДЕЙСТВИЯ | 1999 |

|

RU2213895C2 |

| ТУРБИНА, СОДЕРЖАЩАЯ СМЕННЫЕ НОСИТЕЛИ ИСТИРАЕМОГО УПЛОТНЕНИЯ ДЛЯ СОЗДАНИЯ УПЛОТНЕНИЯ МЕЖДУ ВРАЩАЮЩИМСЯ И СТАЦИОНАРНЫМ КОМПОНЕНТАМИ ТУРБИНЫ | 2005 |

|

RU2392449C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ТУРБОУСТАНОВКИ (ВАРИАНТЫ) И ТУРБИНА ИЛИ КОМПРЕССОР | 2011 |

|

RU2598962C2 |

| УПЛОТНЕНИЕ МЕЖДУ ВРАЩАЮЩИМСЯ КОМПОНЕНТОМ И НЕПОДВИЖНЫМ КОМПОНЕНТОМ И ПАРОВОЙ САЛЬНИКОВЫЙ ЗАТВОР В ТУРБИНЕ, ИСПОЛЬЗУЮЩИЙ УКАЗАННОЕ УПЛОТНЕНИЕ | 2003 |

|

RU2326245C2 |

| СИСТЕМА МАСЛЯНОГО УПЛОТНЕНИЯ И ПАРОВАЯ ТУРБИНА | 2008 |

|

RU2470206C2 |

| УПЛОТНИТЕЛЬНОЕ КОЛЬЦО С ИЗМЕНЯЕМЫМ ЗАЗОРОМ И ЕГО КОМБИНАЦИЯ С НЕПОДВИЖНОЙ ДЕТАЛЬЮ (ВАРИАНТЫ) | 1999 |

|

RU2211389C2 |

Кольцевой сальник турбины, предназначенный для размещения в турбине между вращающимся узлом, имеющим ось вращения, и корпусом турбины, расположенным вокруг той же оси вращения, включает в себя множество истираемых сальников, множество ребер и, по меньшей мере, одну пружину. Каждый истираемый сальник содержит дугообразный несущий сегмент сальника и истираемую часть, скрепленную с дугообразным несущим сегментом сальника. Истираемая часть выступает относительно несущего сегмента сальника на расстояние от 0,5 до 5 мм. Ребра расположены на вращающемся узле напротив истираемой части. Пружина, расположена таким образом, чтобы прилагать усилие для поддерживания положения истираемого сальника рядом с указанным вращающимся узлом во время вращения. Другое изобретение группы относится к вращающемуся механизму, имеющему множество ступеней и включающему в себя вращающийся узел, неподвижный узел, охватывающий указанный вращающийся узел, и множество истираемых сальников, выполненных в соответствии с настоящим изобретением. Изобретения позволяют повысить эффективность турбины за счет снижения перетечек рабочего тела. 2 н. и 6 з.п. ф-лы, 5 ил.

| US 5927942 А, 27.07.1999 | |||

| US 4767267 А, 30.08.1988 | |||

| US 5704614 А, 06.01.1998 | |||

| Лабиринтное надбандажное уплотнение рабочих лопаток паровой турбины | 1980 |

|

SU920236A1 |

| US 5456576 А, 10.10.1995 | |||

| ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ДЛЯ ТУРБОМАШИНЫ | 0 |

|

SU385113A1 |

Авторы

Даты

2008-03-10—Публикация

2002-06-17—Подача