Группа изобретений относится к топливно-энергетическому комплексу и может быть использована преимущественно для переработки газа при разработке нефтегазовых месторождений и энергоснабжения различных потребителей топливом (газом).

Известны способы переработки газа при разработке нефтегазовых месторождений, включающие переработку и очистки нефтяного и природного газа для трубопроводных транспортных систем для доставки нефти и сжатого (компримированного) газа потребителям (технологии КПГ) [1, 2].

Однако существующие способы являются эффективными только при разработке крупных высокопродуктивных месторождений природного газа, находящихся в относительно доступных регионах (на суше или в прибрежных зонах континентального шельфа), а также при наличии сравнительно близко расположенных от газовых месторождений и магистральных трубопроводных транспортных систем и коридоров, емких рынков сбыта и конечных потребителей газового топлива. Известен способ переработки газа при разработке морских газовых месторождений, например Штокмановского газоконденсатного месторождения в Баренцевом море, включающий газодобывающий комплекс в море, морской подводный трубопровод для доставки газа с месторождения на сушу, мощный завод по сжижению природного газа (СПГ) с комплексом портовой инфраструктуры для перевалки сжиженного газа, а также автономные транспортные средства (танкеры-метановозы) для доставки сжиженного природного газа на специальные терминалы и заводы по приему СПГ и его регазификации, с целью последующей поставки природного газа потребителям преимущественно через существующие газотранспортные системы регионов потребителей газа [3] (прототип). Однако разработка газовых месторождений в сложных и труднодоступных условиях с применением технологий сжиженного природного газа (технологий СПГ) является весьма сложной и капиталоемкой, поскольку само сжижение, перевозки (транспорт), хранение и регазификация сжиженного природного газа требуют высоких энергетических затрат, наличия дорогостоящей производственной и транспортно-перевалочной инфраструктуры (заводы по сжижению газа, морские метановозы, глубоководные морские порты, терминалы по регазификации и т.п.).

Существующие технологии переработки, транспорта (доставки) и использования компримированного и сжиженного газа (технологии КПГ и СПГ) являются сравнительно опасными и сопровождаются иногда крупными авариями, что зачастую сдерживает более широкое использование газообразного топлива (например, в автомобильном и других средствах транспорта).

Известные способы, основанные на технологиях КПГ и СПГ, не обеспечивают возможностей эффективного решения проблемы низконапорного газа, неизбежно возникающей на поздних стадиях отбора газа и эксплуатации газовых месторождений. При этом освоение и эффективная (то есть коммерчески выгодная) разработка малых газовых месторождений и вовсе не осуществимы, а сбор и использование попутного нефтяного газа (ПНГ) при разработке нефтяных месторождений зачастую оказывается экономически не выгодным.

Целью предлагаемых изобретений является повышение экономической эффективности и безопасности добычи и поставок газа потребителям при разработке нефтегазовых месторождений.

Поставленная цель достигается тем, что в способе разработки нефтегазовых месторождений, включающем бурение нефтяных и(или) газовых скважин, отбор нефти и(или) газа из месторождения, а также поставку газа (топлива) потребителям, непосредственно на самом нефтегазовом месторождении или в другом удобном месте попутный нефтяной газ и(или) природный газ перерабатывают в водные клатраты (кристаллогидраты) метана или более тяжелых горючих газов метанового ряда, например пропанобутановой смеси, доставку и хранение кристаллогидратов горючего газа (топлива) осуществляют в автономных транспортных средствах и хранилищах при термобарических условиях расположенных слева и сверху от линий трехфазных моновариантных равновесии Р, Т-фазовой диаграммы состояний системы газ-вода, а разложение кристаллогидратов (регазификацию) осуществляют заблаговременно или же непосредственно в процессе использования топлива (энергоносителя - газа), причем синтез кристаллогидратов горючего газа осуществляют в обычной или в тяжелой воде - дейтерии, которые в процессе регазификации и отгрузки топлива потребителям регенерируют непосредственно на автономном транспортном средстве и используют для повторного синтеза кристаллогидратов горючих углеводородных газов и доставки топлива (газа) потребителям. Цель достигается также и тем, что комплекс оборудования, включающий сети (кусты) нефтегазодобывающих скважин, газопромысловое оборудование для добычи, сбора, первичной переработки и очистки попутного нефтяного газа и (или) природного газа, а также автономные транспортные средства для доставки газа потребителям, снабжен, по меньшей мере, одним синтезатором водных кристаллогидратов (клатратов) метана или других горючих газов метанового ряда (например, пропана, бутана или их смеси), установленным непосредственно на самом газовом месторождении или в другом более удобном месте, или же на каждом из автономных транспортных средств, обеспечивающих доставку газа потребителям, а автономные транспортные средства выполнены в виде морских судов и имеют в качестве транспортирующей среды (транспортного рабочего тела) обычную или тяжелую воду (дейтерий) и, по меньшей мере, по одной установке регазификации клатратных соединений горючих газов и регенерации на них транспортного рабочего тела (обычной или тяжелой воды), при этом на один из входов синтезатора кристаллогидратов, установленного в морозильной камере холодильной машины, подается горючий газ, а его другой вход соединен с емкостью обычной или тяжелой воды, к выходу синтезатора через термобарическое хранилище кристаллогидратов подключена установка регазификации клатратных соединений горючих газов, один из выходов которой через сборно-аккумулирующую емкость и установку регенерации транспортного рабочего тела (обычной или тяжелой воды), соединен с емкостью (резервуаром) воды на судне.

Предлагаемые способ и комплекс оборудования поясняются иллюстрациями, представленными на фиг.1-4.

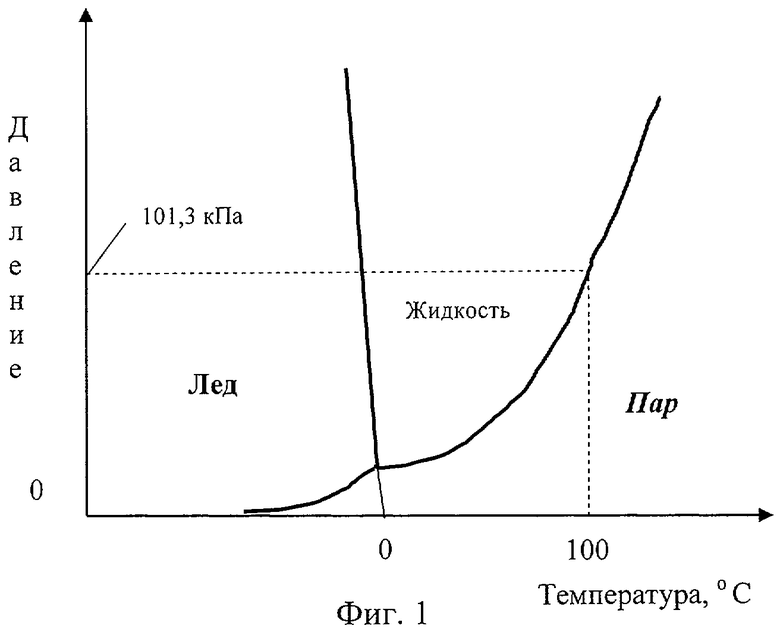

На фиг.1 изображена Р, Т-фазовая диаграмма состояний системы газ-вода, где показаны линии трехфазных моновариантных равновесий системы.

На фиг.2 приведена схема работы синтезатора кристаллогидратов горючих газов, где показаны: водяной цилиндр синтезатора с системой перфорирующих каналов (отверстий); полый винтовой (шнековый) ротор с системой перфорирующих отверстий (каналов) и морозильная камера холодильной машины.

На фиг.3 изображена схема морского кристаллотяжеловодного метановоза, где показаны: 1 - морское транспортное судно; 2 - емкость (резервуар) с транспортирующим рабочим телом (обычной или тяжелой водой); 3 - входная бортовая промежуточно-аккумулирующая емкость для природного газа; 4 - устройства очистки и предварительной переработки газа; 5 - нагнетательный газовый компрессор; 6 - водяной питающий насос; 7 - синтезатор клатратных соединений воды и горючего газа (синтезатор кристаллогидратов горючего газа); 8 - судовое термобарическое хранилище газа (кристаллогидратов газа); 9 - судовая установка по регазификации; 10 - сборно-аккумулирующая ванна отработанной воды (обычной или дейтерия); 11 - установка по регенерации отработанной воды; 12 - выходная промежуточно-аккумулирующая емкость газа.

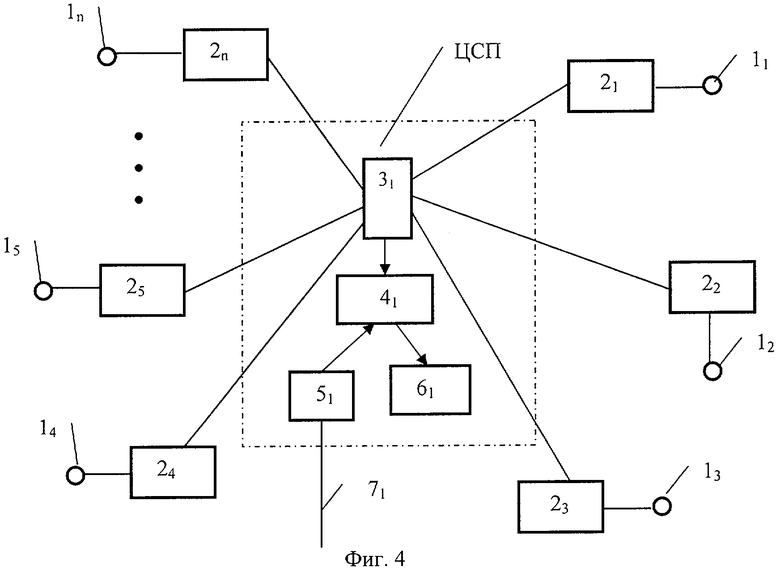

На фиг.4 приведена схема отработки нефтегазового месторождения при индивидуальной схеме сбора попутного (нефтяного) и(или) природного газа с расположением на каждой скважине установок подготовки газа (УПГ) и размещением синтезатора кристаллогидратов газа на центральном сборном пункте (ЦСП), где изображены: 11-1n - нефтегазовые скважины; 21-2n - установки подготовки газа на скважинах УПГ; 31 - стандартное оборудование центрального сборного пункта ЦСП; 41 - синтезатор кристаллогидратов метана; 51 - водяная аккумулирующая емкость (водяной бак); 61 - упаковочная машина с накопительной емкостью (бункером) кристаллогидратных метановых (газовых) брикетов (пакетов); 71 - питающий водопровод.

Предлагаемый способ может быть реализован различными основными путями и осуществляется следующим образом.

Пример 1. Пусть требуется обеспечить разработку морского газового месторождения, удаленного на значительное расстояние от континентальной суши, от имеющихся магистральных трубопроводных систем и коридоров транспорта природного газа, а также от сформировавшихся платежеспособных рынков, регионов и центров потребления природного газа. Для этого в соответствии с уже имеющимися технологиями и способами на газовом месторождении создают морской газодобывающий комплекс путем бурения и обустройства на месторождении той или иной системы газодобывающих скважин и в установленном порядке ведут добычу (отбор) газа на месторождении (отбор газа из месторождения) с помощью морских платформ того или иного типа. На одной или нескольких газодобывающих платформах устанавливают синтезаторы кристаллогидратов метана, в которые подают под определенным давлением природный газ, поступающий из скважин морского газового месторождения, а также воду, как хозяйскую (резидентную) среду для упаковки в ней при замораживании (охлаждении) системы газ-вода молекул горючего газа (метана) для последующих транспортных перевозок и хранения газа (при необходимости).

Как следует из известной Р, Т-фазовой диаграммы состояний системы газ-вода (фиг.1), при термобарических условиях, лежащих выше и слева от линий трехфазных моновариантных равновесии, система газ-вода будет находиться в твердой фазе - в виде льда или снегообразной массы, в частности, в виде водной клатратной струкруры с упакованными («замороженными») в кристаллической решетке льда молекулами горючего газа - в виде так называемых кристаллогидратов газа (называемых также иногда просто гидратами). Схема синтеза (получения) кристаллогидратов метана приведена на фиг.2. Систему газ-жидкость (вода-метан) формируют путем подачи воды в цилиндр 1, имеющий систему перфорирующих отверстий (каналов), и нагнетания горючего газа метана во внутреннюю полость вращающегося внутри водяного цилиндра перфорированного винтового ротора (шнека) 2, которые помещены в морозильную камеру 3 холодильной машины. В результате этого водные клатраты природного газа (метана) в виде снегоподобной массы или же в виде кристаллического льда, образующиеся на внутренних стенках водяного цилиндра 1 и в зазорах между цилиндром и лопастями шнека 2, перемещаются вдоль цилиндра, подпрессовываются и выдаются из цилиндра для последующей подготовки к перевозкам (к транспорту), например для расфасовки в ту или иную упаковочную тару, брикетирование и т.п.

При этом давление, массовые расходы воды и природного газа, температуру в морозильной камере 3 холодильной машины, скорость вращения винтового ротора, размеры лопастей винтового ротора (шнека 2), диаметр и длину водяного цилиндра, а также другие конструктивные размеры синтезатора, выбирают таким образом, чтобы обеспечивалась требуемая (заданная) интенсивность синтеза (производства) кристаллогидратов метана, находящихся в достаточно устойчивом термодинамическом состоянии.

Процесс синтеза и упаковки кристаллогидратов ведут непрерывно, а полученную таким образом продукцию, так называемый твердый природный газ (ТПГ), перегружают на любые морские транспортные средства типа сухогрузов, имеющие грузовые отсеки (трюмы), в которых поддерживают давление близкое к давлению окружающей среды и температуру несколько меньшую, нежели температура плавления льда, точнее температуры плавления каристаллогидратов метана. Поэтому доставка природного газа в твердом состоянии с помощью этих достаточно простых автономных транспортных средств может осуществляться практически в любых количествах и на любые расстояния.

После доставки твердого природного газа к местам потребления (продажи) он с помощью обычных погрузочно-разгрузочных и доставочных средств перегружается и помещается в стационарные помещения (склады и хранилища), в которых также поддерживаются минимально необходимые термобарические условия (давление и температура), характерные для твердой фазы (льда) системы газ-вода. Как следует из фиг.1, эти минимальные условия состоят в поддержании внутри хранилища ТПГ температуры, достаточно близкой к температуре таяния льда, то есть не на много меньшей, чем нулевая по Цельсию температура окружающей среды. При соответствующей упаковке кристаллогидратов метана (метановых брикетов, в частности) эти условия транспортировки и хранения твердого природного газа могут быть еще более мягкими по сравнению с нормальными условиями окружающей среды и, следовательно, расходы на перевозки и хранение природного газа в твердом (замороженном) агрегатном состоянии могут быть еще более низкими. В дальнейшем при использования природного газа в качестве того иного топлива или для других целей твердый природный газ подвергают регазификации путем плавления кристаллогидратов метана и отделения газа от воды. Это может осуществляться за счет самопроизвольного выделения газа при плавлении льда или же с использованием тех или иных процедур интенсификации процесса разложения (плавления) кристаллогидратов, таких, например, как подогрев, снижение давления окружающего пространства, применение механического обезвоживания и т.п.

Получаемую при этом воду, которая использовалась в качестве хозяйской (резидентной) среды для синтеза (получения) гидратов и являлась своеобразной транспортной средой (транспортирующим рабочим телом) для перевозки и хранения природного газа, после регазификации ТПГ используют в тех или иных разумных целях.

Аналогичным путем (описанным выше) осуществляется реализация предлагаемого способа отработки газового месторождения и в том случае, когда производство (синтез) кристаллогидратов горючего газа целесообразней вести не на самом месторождении газа, а в другом более удобном стационарно расположенном месте, например на морском побережье при отработке морского (шельфового) месторождения газа. Доставку газа с месторождения на сушу при этом может осуществляться с помощью обычного подводного трубопровода.

Пример 2. Эффективность предлагаемого способа разработки газовых месторождений во многом зависит от затрат, которые необходимы для доставки (транспорта) газа на переработку (пример 1), от энергетических затрат, необходимых в процессе синтеза (производства) кристаллогидратов метана или же других горючих газов метанового ряда, а также от издержек на последующих стадиях перевозок и хранения твердого природного газа (ТПГ). Затраты на доставку газа к месту переработки в твердое состояние будут минимальными в том случае, если такая переработка осуществляется максимально близко к самому месторождению. Соответственно, как было отмечено в примере 1, энергетические затраты на производство и доставку газа потребителям в твердом виде определяются необходимостью создания и поддержания требуемых термобарических условий для синтеза и устойчивого поддержания (сохранения) состояний системы газ-вода в твердом агрегатном состоянии, то есть в виде снегоподобной массы или кристаллического льда с упакованными («замороженными») в них молекулами горючего газа. При использовании обычной воды в качестве хозяйской (резидентной) среды для синтеза кристаллогидратов горючих газов, как это следует из фиг.1, при давлениях, относительно близких к нормальным условиям окружающей среды, такой температурой будет отрицательная (по Цельсию) температура, которая главным образом и определяет необходимые при этом энергетические затраты. Если же использовать в качестве хозяйской среды для клатратообразования (для синтеза кристаллогидратов) жидкость, температура замерзания которой является более высокой по сравнению с обычной водой, то эти энергетические затраты будут меньшими. Такой жидкостью, как известно, является тяжелая вода - дейтерий, имеющая температуру замерзания 3,8°С и плотность примерно 1,1 раза большую при атмосферном давлении, нежели плотность обычной воды при этих же условиях.

С учетом всего изложенного предлагаемый способ отработки, например, морского нефтегазового месторождения реализуется следующим образом. Добыча нефти и(или) природного газа осуществляется обычным путем, а извлекаемый попутный нефтяной газ (смесь пропана и бутана) или природный газ (метан) подают на автономные транспортные средства, так называемые морские кристаллогидратные метановозы (фиг.3), с установленными на них средствами синтеза (производства) кристаллогидратов горючих газов, установками по регазификации гидратов, устройствами для хранения и регенерации непосредственно на транспортном средстве транспортирующего рабочего тела - воды (обычной или тяжелой), а также рядом вспомогательных устройств.

При этом на морском судне 1 устанавливают емкость (резервуар) с водой 2 (обычной или тяжелой), входную бортовую промежуточно-аккумулирующую емкость для природного газа (метана) или попутного нефтяного газа (пропанобутановой смеси) 3, куда нагнетают (подают) горючий газ из скважин через обычные устройства очистки и предварительной переработки газа 4. Из бортовой промежуточной емкости 3 горючий газ с помощью компрессора 5 и с помощью питающего насоса 6 воду из бортового резервуара 2 соответственно нагнетают (подают) в синтезатор кристаллогидратов газа 7. Водные кристаллогидраты из синтезатора 7 направляют далее в судовое термобарическое хранилище 8, в котором поддерживают температуру и давление сравнительно мягкие относительно нормальных условий окружающей среды, но достаточные для длительного хранения и перевозок горючих газов в твердом виде. Поскольку горючий газ при этом находится в клатратном состоянии, то его перевозки и длительное хранение (в случае необходимости) могут осуществляться при сравнительно невысоких затратах энергии и уровнях прочих издержек, необходимых для этого.

После доставки газа в район потребления или на региональный газовый рынок с помощью судовой установки регазификации 9, кристаллогидраты газа разлагаются. При этом воду (обычную или тяжелую), как транспортирующее рабочее тело, направляют (сбрасывают) из установки регазификации кристаллогидратов 9 в сборно-аккумулирующую ванну (емкость) 10, из которой «отработанную» воду в установке 11 регенерируют для хранения в емкости 2 и повторного ее использования после очередного прибытия автономного транспортного средства (кристаллогидратного метановоза) 1 на месторождение углеводородного топлива. Грузоподъемность метановозов 1 и другие их конструктивно-технические параметры выбирают исходя из минимизации стоимости самих этих транспортных средств, а также исходя из требований максимально возможного снижения затрат (издержек) на доставку топлива (газа) потребителям. Общее количество таких автономных транспортных средств, одновременно используемых в процессе отработки газового месторождения, выбирают таким образом, чтобы обеспечивалась необходимая экономически оправданная или диктуемая какими-либо другими соображениями производственная мощность и интенсивность отработки газового месторождения.

Пример 3. Пусть требуется обеспечить продление срока коммерчески выгодной эксплуатации газового месторождения, разрабатывавшегося по схеме индивидуального сбора газа и вступившего уже в позднюю стадию отработки, когда давление газа поступающего из скважин снизилось до уровня, при котором сбор и последующая закачка газа в магистральные газопроводы становятся невыгодными. Для этого низконапорный газ из газовых скважин 11-1n (фиг.4) через имеющиеся установки подготовки газа (УПГ) 21-2n, как и ранее подают на центральный сборный пункт (ЦСП) 31, на котором устанавливают, по меньшей мере, один синтезатор кристаллогидратов метана 41, водяную аккумулирующую емкость 51 (водяной бак), а также упаковочную машину с накопительной емкостью (бункером) 61 кристаллогидратных газовых брикетов (пакетов), а к водяному баку 51 подводят питающий водопровод 71. По мере добычи низконапорный газ с помощью синтезатора 41 перерабатывают на ЦСП в твердое состояние и упаковывают в ту или иную упаковку (тару). После накопления определенного количества твердого газа на ЦСП с помощью достаточно простых автономных транспортных средств (рефрежираторов-газовозов) кристаллогидраты горючего газа перевозят, например, по автомобильным или железным дорогам, к месту потребления - продажи.

Пример 4. Предлагаемый способ отработки нефтегазовых месторождений позволяет повысить эффективность сбора и использования попутного нефтяного газа (ПНГ), состоящего в основном из смеси тяжелых углеводородных газов пропана и бутана, и обладающих, как известно, повышенной способностью образовывать клатратные соединения. Для этого непосредственно на нефтепромыслах устанавливают синтезаторы кристаллогидратов пропанобутановой смеси и одновременно с добычей нефти ведут производство пропанобутановых кристаллогидратов, например по схеме, описанной в примере 3 (фиг.4), которые тем или иным образом доставляют к местам продажи и потребления пропанобутанового топлива.

Учитывая относительно низкие капитальные затраты, необходимые для производства кристаллогидратов горючих газов, предлагаемый способ отработки нефтегазовых месторождений позволяет вовлечь в экономически оправданную эксплуатацию, например, по схемам описанным примерах 1 и 2, ряд малых нефтегазовых месторождений, отработка которых с помощью известных технологий и средств является коммерчески не оправданной.

Предлагаемый комплекс оборудования для разработки нефтегазовых месторождений включает в себя (фиг.3, 4) нефтегазовые скважины 11-1n с установками подготовки газа на скважинах (УПГ) 21-2n, которые внутрипромысловыми трубопроводами соединены с центральным сборным пунктом (ЦСП) 31, имеющим стандартное оборудование для предварительной переработки газа. На центральном сборном пункте 31 установлен синтезатор кристаллогидратов метана и(или) пропанобутановой смеси 41, водяная аккумулирующая емкость (водяной бак) 51, упаковочная машина с накопительной емкостью (бункером) кристаллогидратных метановых (газовых) брикетов (пакетов) 61 и питающий водопровод 71. Синтезатор кристаллогидратов горючего газ 41 подключен к стандартному газоперерабатывающему оборудованию центрального пункта сбора 31 а также к водяному баку 51 с питающим водопроводом 71. Упаковочная машина с накопительной емкостью (бункером) кристаллогидратных метановых (газовых) брикетов (пакетов) 61 установлена на выходе синтезатора 41.

Предлагаемый комплекс оборудования имеет также морские транспортные суда 1 (автономные транспортные средства - обычные или тяжеловодные кристаллогидратные метановозы) (фиг.3) с установленными на них емкостями (резервуарами) для обычной или тяжелой воды 2, входными бортовыми промежуточно-аккумулирующими емкостями для природного газа 3, устройствами очистки и предварительной переработки газа 4, нагнетательными газовыми компрессорами 5, водяными питающими насосами 6, синтезаторами обычных или тяжеловодных кристаллов газа (синтезаторами кристаллогидратов) 7, судовыми термобарическими хранилищами газа (кристаллогидратов газа) 8, судовыми установками по регазификации 9, сборно-аккумулирующими ваннами отработанной воды 10, установками регенерации обычной или тяжелой воды 11, а также выходными промежуточно-аккумулирующими емкостями газа 12.

К входным бортовым емкостям 3 через устройства предварительной подготовки (очистки) газа 4 и нагнетательный компрессор 5 подключен один из входов синтезатора 7, а другой вход синтезатора кристаллогидратов 7 через питающий насос 6 соединен с резервуаром обычной или тяжелой воды 2. При этом на выходе синтезатора 7 установлено судовое термобарическое хранилище 8 для складирования и хранения твердого природного газа (кристаллогидратов) при перевозках. На судне 1 имеется также установка по регазификации кристаллогидратов 9, соединенная одним из своих выходов со сборно-аккумулирующей ванной для отработанной воды 10, к которой подключены последовательно установка по регенерации воды 11 и емкость (резервуар) для хранения обычной или тяжелой воды 2. Ко второму выходу (газовому выходу) установки регазификации кристаллогидратов 9 подсоединена выходная промежуточно-аккумулирующая емкость газа 12.

Работа предлагаемого комплекса оборудования для разработки нефтегазовых месторождений, реализующего описанный способ, детально рассмотрена выше (примеры 1-4) и дополнительных пояснений не требует.

В целом наряду с повышением экономической эффективности предлагаемые способ отработки нефтегазовых месторождений и комплекс оборудования для его осуществления обеспечивают также повышение безопасности всей технологической цепи по производству и доставке углеводородных горючих газов потребителям, поскольку доставка и хранение горючих газов в твердом виде (в кристаллогидратном состоянии) не требуют принятия сколько ни будь жестких мероприятий по сохранению существующих (обычных) норм и правил добычи, транспортировки, хранения и использования газового топлива.

Кроме того, предлагаемый способ отработки нефтегазовых месторождений позволяет решать и такую важнейшую практическую задачу, как продление срока эксплуатации газодобывающих скважин и месторождения в целом на поздних стадиях эксплуатации, когда сбор и закачка низконапорного газа в магистральные трубопроводы становятся невыгодными. Для этого предлагаемый способ осуществляют одним из путей, описанных выше (примеры 1-4). Низконапорный газ отбирают из месторождения, перерабатывают его в кристаллогидратное состояние и ведут доставку газа в твердом состоянии потребителям до тех пор, пока издержки дальнейшей эксплуатации месторождения не перестанут быть приемлемыми.

Литература

1. Коршак А.А. и др. Основы нефтегазового дела, Издательство «Дизайн ПолиграфСервис», Уфа, 2002, 543 с.

2. Природный газ. Коллектив авторов под руководством д-ра техн. Наук М.М.Пенькова и канд. Техн. Наук С.Ю.Пирогова. Изд-во «Профессионал», С-Пб., 2006, 1000 с.

3. Территория СПГ: вступление России. Национальный отраслевой журнал «Нефтегазовая вертикаль», 18/05, с.60-62 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ГАЗОСНАБЖЕНИЯ С ПИКОВЫМ РЕГУЛИРОВАНИЕМ ГАЗОПОТРЕБЛЕНИЯ | 2007 |

|

RU2374556C2 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ РЕГУЛИРОВАНИЯ РАБОТЫ ТРУБОПРОВОДНЫХ СИСТЕМ ГАЗОСНАБЖЕНИЯ | 2006 |

|

RU2318157C2 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ОТРАБОТКИ ГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2010 |

|

RU2443851C1 |

| СПОСОБ УТИЛИЗАЦИИ, СБОРА, ПЕРЕРАБОТКИ И ИСПОЛЬЗОВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2547855C2 |

| СИСТЕМА УТИЛИЗАЦИИ И ИСПОЛЬЗОВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2011 |

|

RU2472923C2 |

| Нефтегазохимический кластер | 2017 |

|

RU2652028C1 |

| СПОСОБ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ | 2008 |

|

RU2380321C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОВЫХ ГИДРАТОВ | 2010 |

|

RU2457010C1 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА | 2008 |

|

RU2380320C1 |

| Газоперерабатывающий кластер | 2019 |

|

RU2715772C1 |

Изобретение относится к топливно-энергетическому комплексу и может быть использовано для переработки газа при разработке нефтегазовых месторождений и энергоснабжения различных потребителей топливом - газом. Обеспечивает повышение экономической эффективности и безопасности добычи и поставок газа потребителям. Сущность изобретения: по изобретению осуществляют отбор-добычу попутного нефтяного газа и/или природного газа из нефтяных и/или газовых скважин и его переработку в кристаллогидраты метана или кристаллогидраты более тяжелых горючих газов метанового ряда с использованием тяжелой воды в качестве среды для синтеза упомянутых кристаллогидратов. При этом синтез кристаллогидратов осуществляют непосредственно на автономном транспортном средстве. На этом же автономном средстве осуществляют и хранение упомянутых кристаллогидратов, а также их разложение для использования горючих газов. На автономном транспортном средстве осуществляют и регенерацию тяжелой воды для повторного синтеза кристаллогидратов. 2 н.п. ф-лы, 4 ил.

| Ж | |||

| «Нефтегазовая вертикаль», N 18, Москва, 2005, с.60-62 | |||

| СПОСОБ ДОБЫЧИ И ТРАНСПОРТА ПРИРОДНОГО ГАЗА ИЗ ГАЗОВЫХ И ГАЗОГИДРАТНЫХ МОРСКИХ МЕСТОРОЖДЕНИЙ - "ЦВЕТЫ И ПЧЕЛЫ" | 1998 |

|

RU2198285C2 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ИЛИ ХРАНЕНИЯ ГИДРАТОВ ГАЗОВ | 1997 |

|

RU2200727C2 |

| ТВЕРДЫЙ СОСТАВ ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ПРИРОДНЫХ ГАЗОВ | 1995 |

|

RU2083488C1 |

| СПОСОБ СООРУЖЕНИЯ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ И СПОСОБЫ ВСКРЫТИЯ И ЭКСПЛУАТАЦИИ МЕСТОРОЖДЕНИЯ УГЛЕВОДОРОДОВ ПОСРЕДСТВОМ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 2001 |

|

RU2180387C1 |

| СПОСОБ ДОБЫЧИ ГАЗА ИЗ ТВЕРДЫХ ГАЗОГИДРАТОВ | 1999 |

|

RU2159323C1 |

| US 3916993 А, 04.11.1975 | |||

| US 5016709 А, 21.05.1991 | |||

| US 5273111 А, 28.12.1993 | |||

| US 4970867 А, 20.11.1990 | |||

| US 6016665 А, 25.01.2000. | |||

Авторы

Даты

2008-03-10—Публикация

2006-03-23—Подача