Изобретение относится к деревообрабатывающей промышленности, в частности к производству клееных слоистых материалов из шпона.

Известен способ изготовления клееного слоистого древесного материала (блочно-шпонового щита) (Куликов В.А., Чубов А.Б. Технология клееных материалов и плит. М.: Лесная пром-сть, 1984. с.310-311), включающий подготовку шпона, склеивание шпона в блок в прессе для горячего прессования, разрезание склеенного блока на рейки, которые поворачивают на 90° и склеивают в блочно-шпоновый щит.

Однако недостатком этого способа является большое количество отходов, т.к. при горячем склеивании фанерных плит упрессовка составляет 19%, кроме этого разрезание блока на рейки приводит к потере древесины в опилки в пределах 10%.

Известен также способ изготовления клееного слоистого древесного материала (Бубнов В. Structural Composite Lumber - что это такое? // Дерево. RU, 2004. май-июнь. С.74-75), включающий подготовку шпона, раскрой шпона на полосы определенной ширины, нанесение клея на полосы шпона, формирование ковра, в котором полосы располагают в продольном направлении параллельно друг другу, прессование ковра в прессе непрерывного действия, раскрой полученного материала на заготовки требуемых размеров по ширине. Однако данный способ ограничивает возможности получения заготовок различных размерных групп, так как допускается раскрой только по ширине. Это обусловлено тем, что специфика прессования ковра способствует неравномерному распределению плотности и прочности по толщине клееного материала. Раскрой материала по толщине может приводить к короблению получаемых заготовок и снижению их прочностных характеристик.

Недостатком данного способа также является повышенное количество отходов в виде опилок и обрезков, образующихся при опиловке кромок.

Техническая задача, на решение которой направлено изобретение, заключается в расширении ассортимента заготовок по сечению и снижении отходов древесины.

Указанная задача решается тем, что в способе изготовления клееного слоистого материала из шпона, включающем подготовку шпона, раскрой шпона на полосы определенной ширины, нанесение клея на полосы шпона, формирование блока, в котором полосы располагают в продольном направлении параллельно друг другу, прессование блока в прессе, раскрой полученного материала на заготовки требуемых размеров, согласно изобретению, при формировании блока пласти полос шпона ориентируют перпендикулярно к плоскости пласти производимого клееного слоистого материала, а давление прессования при склеивании прикладывают перпендикулярно к пластям полос шпона и параллельно к плоскости пласти производимого клееного слоистого материала.

Предложенная совокупность признаков обеспечивает объекту (способу) новые свойства: ориентирование пластей полос шпона перпендикулярно к плоскости пласти производимого клееного слоистого материала при формировании блока способствует равномерному распределению плотности и прочности по толщине клееного материала.

Кроме того, предлагаемая ориентация пластей полос шпона перпендикулярно к плоскости пласти производимого клееного слоистого материала обеспечивает возможность раскроя материала по толщине без возникновения коробления получаемых заготовок и снижения их прочностных характеристик.

Приложение давления прессования при склеивании перпендикулярно к пластям полос шпона и параллельно к плоскости пласти производимого клееного слоистого материала позволяет значительно сократить количество отходов в виде опилок и обрезков, поскольку из технологического процесса исключают операцию опиловки кромок.

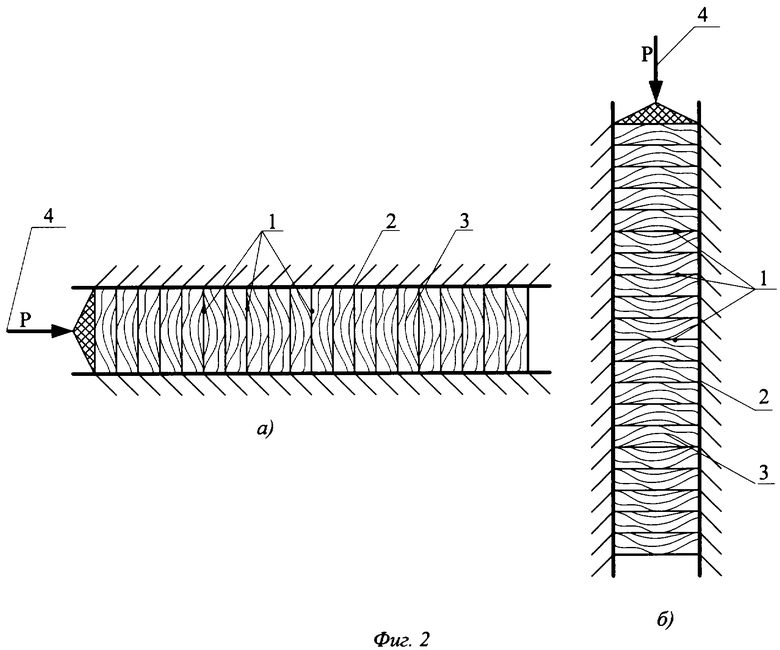

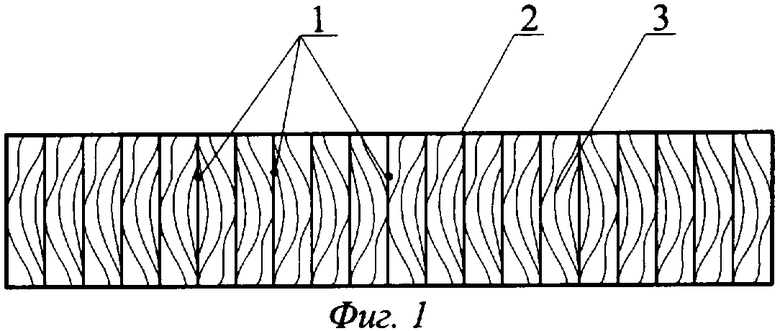

Сущность изобретения поясняется чертежами. На фиг.1 изображен клееный слоистый материал из шпона, где показано, что пласти полос шпона 1 ориентируют перпендикулярно к плоскости пласти 2 производимого клееного слоистого древесного материала 3; на фиг.2 показано, что давление прессования 4 при склеивании прикладывают перпендикулярно к пластям полос шпона 1 и параллельно к плоскости пласти 2 производимого клееного слоистого древесного материала 3 независимо от направления приложения давления (а - горизонтально, б - вертикально).

Способ осуществляют следующим образом.

Высушенные форматные листы шпона, шпон-рванина и кусковой шпон рассортировывают по длине.

Полосы шпона изготавливают, например, на гильотинных ножницах НГ-30 шириной 20-100 мм. Далее полосы шпона склеивают по длине на заданный размер, например, с использованием усовочного станка УС и узко-плитного пресса УСПГ. Затем на пласти полос шпона наносят клей и формируют блок для склеивания, ориентируя пласти полос шпона перпендикулярно к плоскости пласти производимого клееного слоистого материала. Сформированный блок загружают в прессовое устройство, например винтовой пресс, и склеивают клееный слоистый материал из шпона, прикладывая давление прессования перпендикулярно к пластям полос шпона и параллельно к плоскости пласти производимого клееного слоистого материала. Далее при необходимости полученный клееный слоистый материал из шпона раскраивают по длине, ширине и толщине по известным традиционным технологиям раскроя пиломатериалов на заготовки.

Изготовленный по заявляемому способу клееный слоистый материал из шпона имеет структуру, близкую к структуре радиальных пиломатериалов, и обладает наименьшей формоизменяемостью, так как годичные слои шпона располагают почти перпендикулярно к пласти клееного слоистого материала.

Кроме того, ориентация пластей полос шпона перпендикулярно к плоскости пласти производимого клееного слоистого материала обеспечивает ему более высокие прочностные характеристики.

Использование заявляемого способа позволяет снизить количество отходов в виде опилок и обрезков, поскольку из технологического процесса исключают операцию опиловки кромок.

Заявленный способ актуален также тем, что стоимость радиальных пиломатериалов высока, а их производство сопровождается большим расходом сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩИТА НА ОСНОВЕ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2228837C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО ЩИТА ДЛЯ ПРОИЗВОДСТВА МЕБЕЛИ | 2004 |

|

RU2279345C2 |

| Способ изготовления конструкционного материала | 2022 |

|

RU2783136C1 |

| АКУСТИЧЕСКИЙ МАТЕРИАЛ ДЛЯ РЕЗОНАНСНЫХ ДЕК МУЗЫКАЛЬНЫХ ИНСТРУМЕНТОВ | 2008 |

|

RU2357300C1 |

| ТРОСТНИКОВЫЙ СЛОИСТЫЙ МАТЕРИАЛ И УСТАНОВКА ДЛЯ ЕГО ПРОИЗВОДСТВА | 2005 |

|

RU2326761C2 |

| ПОДДОН И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДДОНА | 2012 |

|

RU2531733C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО МАТЕРИАЛА | 2016 |

|

RU2637523C1 |

| Способ склеивания пластин в многослойной панели (варианты) | 2016 |

|

RU2627396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЕНЫХ ДЕРЕВЯННЫХ КОНСТРУКЦИЙ | 2006 |

|

RU2339506C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЕНЫХ СЛОИСТЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ ИЗ ШПОНА | 2002 |

|

RU2222425C2 |

Изобретение относится к производству клееных слоистых материалов из шпона. Способ включает подготовку шпона, раскрой шпона на полосы определенной ширины, нанесение клея на полосы шпона, формирование блока, в котором полосы располагают в продольном направлении параллельно друг другу, прессование блока в прессе, раскрой полученного материала на заготовки требуемых размеров. При формировании блока пласти полос шпона ориентируют перпендикулярно к плоскости пласти производимого клееного слоистого материала. Давление прессования при склеивании прикладывают перпендикулярно к пластям полос шпона и параллельно к плоскости пласти производимого клееного слоистого материала. Изобретение повышает качество производимой продукции и снижает количество отходов древесины. 2 ил.

Способ изготовления клееного слоистого материала из шпона, включающий подготовку шпона, раскрой шпона на полосы определенной ширины, нанесение клея на полосы шпона, формирование блока, в котором полосы располагают в продольном направлении параллельно друг другу, прессование блока в прессе, раскрой полученного материала на заготовки требуемых размеров, отличающийся тем, что при формировании блока пласти полос шпона ориентируют перпендикулярно к плоскости пласти производимого клееного слоистого материала, а давление прессования при склеивании прикладывают перпендикулярно к пластям полос шпона и параллельно к плоскости пласти производимого клееного слоистого материала.

| Клееная деревянная балка | 1980 |

|

SU926194A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТОЛЯРНОЙ ПЛИТЫ | 2002 |

|

RU2214328C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА И СЛОИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2026195C1 |

| RU 2058885 C1, 27.04.1996 | |||

| Способ получения карандашной дощечки | 1991 |

|

SU1818253A1 |

| GB 1466237 A, 02.03.1977 | |||

| Устройство для токовой самонастраивающейся защиты электроустановок | 1973 |

|

SU471635A1 |

Авторы

Даты

2008-03-20—Публикация

2006-06-07—Подача