Заявленная группа изобретений относится к устройствам, предназначенным для складирования, хранения и перемещения погрузчиком штучных грузов, а также перевозки их различными видами транспорта, в частности к поддонам многоразового использования, и к способам изготовления поддонов из древесного материала.

Известен поддон для укладки на него грузов, содержащий настил и опорные элементы, выполненные как единое целое методом прессования из волокнистой композиции, содержащей скоп и макулатуру из гофрированного картона [1]. Опорные элементы в данном поддоне выполнены полыми конической формы. Недостатком такого поддона является то, что верхняя часть поддона содержит отверстия-ячейки, что снижает возможность использования такого поддона для погрузки мелких деталей. Метод изготовления и формования волокнистой композиции из скопа и макулатуры из гофрированного картона является сложным, трудоемким и затратным. Подобный поддон обладает невысокой прочностью и долговечностью.

Известен пластиковый поддон (паллет) для многократного использования, содержащий настил и опорные элементы, выполненные методом литья в пресс-форму как единое целое, где настил выполнен цельным, а опорные элементы полыми, прямоугольной или конической формы [2]. Недостатком такого поддона является трудоемкий и затратный техпроцесс изготовления поддона, материал поддона - полиэтилен или полипропилен имеет склонность к деформации при длительном воздействии статических нагрузок, паллеты из полиэтилена, находящиеся длительное время в напряженном состоянии, могут растрескиваться.

Известны деревянные плоские многооборотные поддоны, предназначенные для формирования транспортных пакетов при осуществлении механизированных погрузочно-разгрузочных, транспортных и складских операций [3], из которых наиболее близким техническим решением к заявленному является однонастильный четырехзаходный поддон П4, изготовленный из древесины, включающий настил для размещения груза, выполненный из нескольких параллельных друг другу досок, и девять симметрично расположенных шашек, формирующих пространство для захвата поддона вилами погрузчика, соединенных с настилом с помощью трех поперечных опорных досок и гвоздей. Поддон выполнен из обрезных пиломатериалов. Используется древесина транспортной или естественной влажности (влажность менее 24%), произвольной породы (ель, сосна, осина, ольха), соответствующая требованиям 2, 3 сорта ГОСТ 8486-86 или 2, 3 сорт ГОСТ 2695-83.

Настил поддона, имеющий толщину 20 мм, состоит из шести досок размером 20×100×1200 мм.

Три поперечные доски размером 22×100×800 мм. Поддон стоит на девяти шашках размером 78×100×100 мм. Размер трех нижних досок 20×100×1200 мм.

На всех трех нижних досках выполнены заходные фаски, облегчающие заезд полозьев гидравлической тележки, а также фаски выполнены на углах поддона. Для сборки поддона используются винтовые либо ершеные (с поперечной насечкой) гвозди 3,5×70 (для крепления нижних досок и шашек, по 3 шт. на шашку), 3,5×90 (для крепления настила и шашек, по 3 шт. на шашку) и строительные гвозди 2,5×55 (для крепления досок настила к доскам несущим, 2 шт. на соединение).

Недостатком данного поддона является то, что все элементы поддона выполнены из обрезного пиломатериала хвойных и лиственных пород, что приводит к удорожанию стоимости поддона; настил выполнен из отдельных досок с промежутками до 65 мм, что не дает возможности перемещать и складировать мелкие детали, а также может подвергнуться короблению; толщина досок настила 20 мм, толщина опорных досок 22 мм, шашки выполнены цельными 78×100×100 мм, что приводит к увеличению собственного веса поддона до 40 кг; влажность древесины может достигать 24%, возможны пороки древесины (сучки, отверстия от сучков, трещины). Все элементы поддона соединяются между собой с помощью гвоздей, что увеличивает время изготовления поддона и снижает прочность и долговечность конструкции. Деревянный поддон требует обработки древесины от вредителей и грибков. Три нижних доски (лыжи) затрудняют заход вил погрузчика с двух сторон поддона. Для транспортной грузоперевозки формируют комплект из 9 штук готовых поддонов.

Задача, решаемая группой изобретений - расширение технологических и функциональных характеристик поддона, а именно:

1. Уменьшение собственного веса поддона, с сохранением характеристик прочности и грузоподъемности,

2. Возможность изготовления поддонов большими объемами при минимальных затратах;

3. Повышение качества и срока службы поддона;

4. Возможность транспортирования поддонов крупными партиями в разобранном виде.

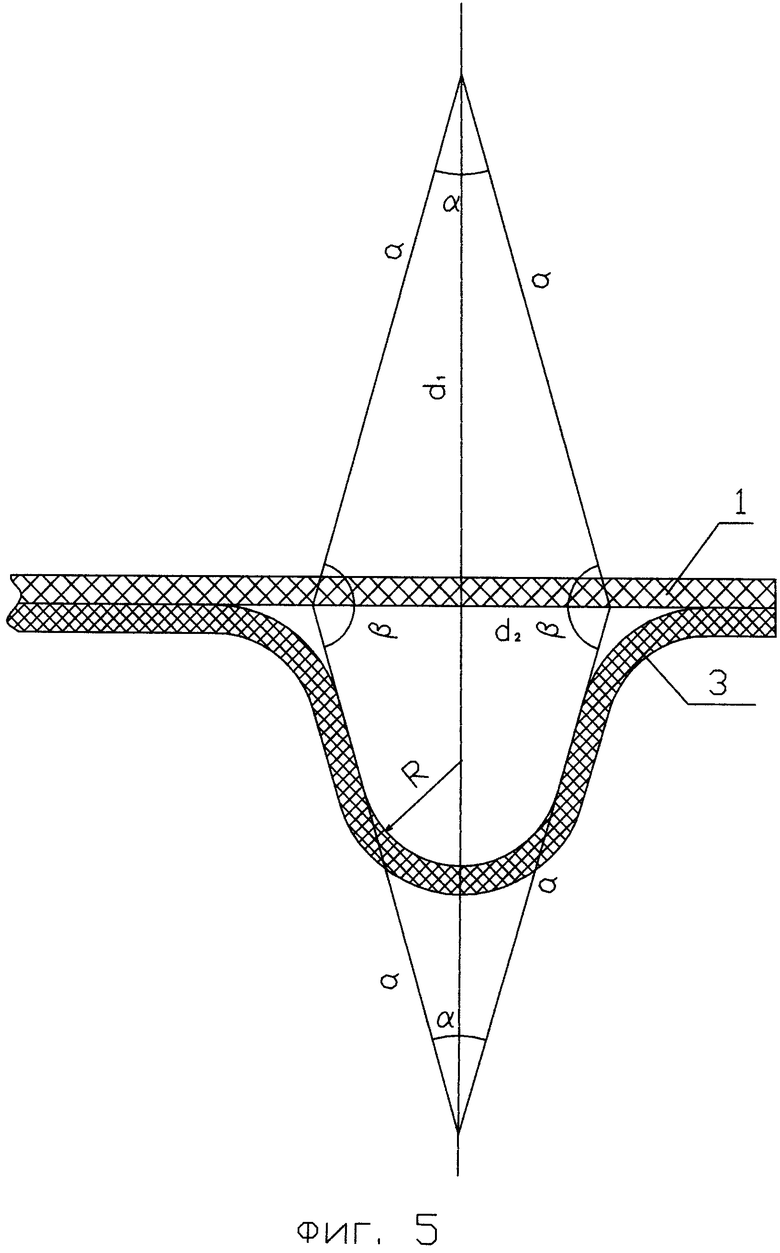

Поставленная задача достигается тем, что в группе изобретений заявленный поддон содержит настил для укладки грузов и опорные элементы, прикрепленные к настилу с образованием проемов для захода грузозахватных органов транспортного средства, настил и опорные элементы выполнены из слоистой клеенной древесины, причем настил выполнен цельным из плоскоклеенной древесины (фанеры), состоящей из нескольких слоев лущеного шпона с взаимно-перпендикулярным расположением волокон древесины в смежных слоях шпона, а опорные элементы выполнены заданной криволинейной формы, из гнутоклеенной древесины, состоящей из нескольких слоев лущеного шпона с продольным и взаимно-перпендикулярным расположением волокон древесины в смежных слоях шпона; опорный элемент выполнен скобообразным с полукруглым или прямолинейным основанием, причем математическая модель формообразования опорного элемента имеет в основе геометрическую фигуру - ромб, усеченный по длинной диагонали D1 полуокружностью радиусом R (фиг.5), причем значение угла наклона стенок опорного элемента а выбрано из диапазона 25°-60°, и определяется по формулам

sinα/2=cosα/2=D2/2a и tgα/2=D2/D1

где a сторона ромба,

D1 и D2 - диагонали ромба,

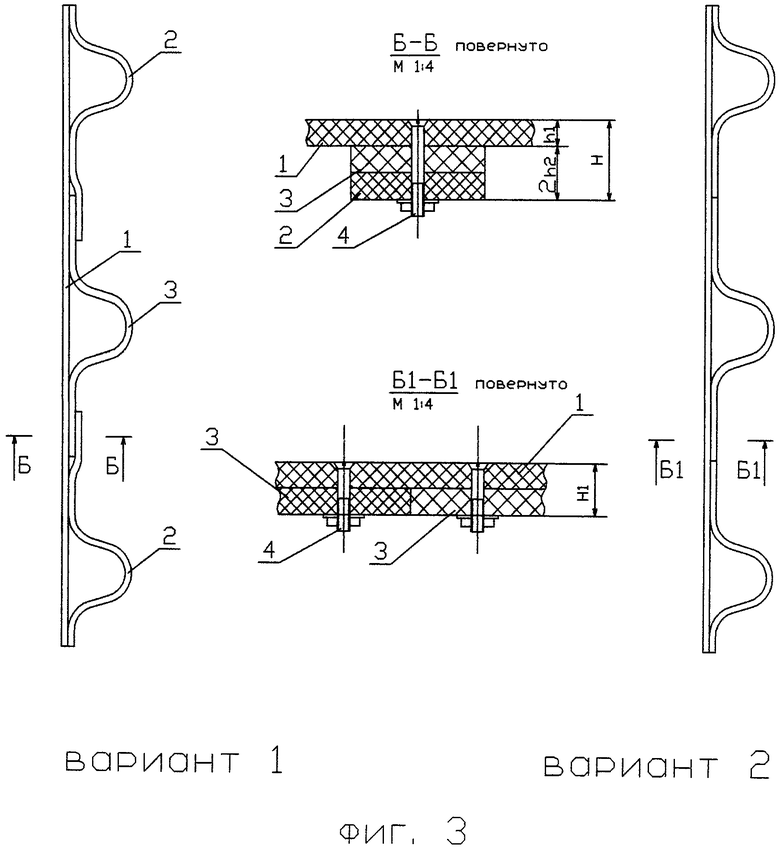

α и β - углы при вершине ромба, по меньшей мере, два опорных элемента имеют в концевой части с одной из сторон ответный криволинейный паз для соединения с третьим опорным элементом внахлест с образованием в месте сопряжения с настилом толщины H, размер которой определяется по формуле H=h1+2h2, опорные элементы могут быть выполнены с плоскими концевыми частями с возможностью соединения друг с другом встык с образованием в месте сопряжения с настилом толщины H1, размер которой определяется по формуле H1=h1+h2,

где h1 - толщина настила, h2 - толщина опорного элемента; толщина настила выбрана из диапазона 8-24 мм, причем для настила толщиной 8 мм и 10 мм набор пакета производится как из четного числа листов, так и не четного числа листов шпона; толщина опорного элемента выбрана из диапазона 8-18 мм; собственная масса поддона не превышает 15 кг, при грузоподъемности поддона 1000 кг; влажность поддона составляет по меньшей мере 8% и не превышает 10%; чистота обработки поверхности настила по ГОСТ 7016 не превышает 200 мкм; высота штабелирования по меньшей мере двух поддонов не превышает 270 мм; в качестве материала настила и опорных элементов применяют шпон лущеный произвольных пород по ГОСТ 99-96 толщиной 0,5-2 мм, влажностью 6±2%; который не требует фумигации.

Поддон выполнен разборным, с возможностью формирования отдельных комплектов для транспортной перевозки из настилов и опорных элементов, причем, опорные элементы в комплекте складываются друг в друга основаниями вниз или вверх с образованием стоп таким образом, чтобы криволинейные пазы концевых частей опорных элементов соседних стоп плавно сопрягались друг с другом.

Способ изготовления поддона включает в себя следующие шаги: изготавливают плоскоклеенный материал из нескольких слоев лущеного шпона и клея методом прессования, и вырезают заготовку для настила; изготавливают гнутоклеенные заготовки для опорных элементов методом гнутья с одновременным склеиванием в пресс-формах заданного профиля; соединяют по три опорных элемента с плоскими концевыми частями встык друг другу, либо соединяют по три опорных элемента внахлест друг с другом и с настилом таким образом, чтобы плоские концевые части одного из опорных элементов оказались в криволинейных пазах концевых частей двух других опорных элементов и плотно прижатыми к настилу; затем прикрепляют опорные элементы к настилу параллельно длинной стороне настила в 3 ряда, с образованием равных по ширине проемов для захода грузозахватных органов транспортного средства с любой из сторон; в качестве клея применяют синтетические или природные клеи; опорные элементы прикрепляют к настилу посредством крепежных изделий.

Таким образом, приведенная совокупность существенных признаков заявленной группы предлагаемых изобретений позволяет обеспечить достижение следующих технических результатов за счет применяемого для изготовления поддона материала - слоистой клеенной древесины.

5. Уменьшение собственной массы поддона с сохранением прочностных и грузоподъемных характеристик;

6. Обеспечение прочностных и грузоподъемных характеристики за счет гнутого профиля опорных элементов, за счет взаимного расположения слоев шпона в настиле и опорных элементах, за счет применения крепежных изделий;

7. Сокращение затрат на изготовление поддона, за счет экономии натуральной древесины и возможности получения за короткое время большого объема плоских и гнутых клеенных заготовок из лущеного шпона - как отходов мебельного производства;

8. Снижение параметра влажности до 8-10%, что позволяет хранить и транспортировать сухие материалы;

9. Повышение качества поверхности настила, за счет выполнения его ровным и гладким (шероховатость не более 200 мкм, нет пороков древесины), что позволяет исключить возможность коробления и порчи грузов при хранении и транспортировке;

10. Обеспечение возможности перемещения и складирования мелких деталей за счет выполнения настила цельным;

11. Повышение удобства захода вил погрузчика при погрузке с любой стороны поддона за счет одинаковой ширины заходных проемов;

12. Сокращение затрат и времени на грузоперевозку комплектов поддонов за счет увеличения количества транспортировочной партии поддонов отдельными упаковками: настил - опорные элементы, с возможностью их последующей сборки;

13. Сокращение времени и затрат на фумигацию (не требует фумигации).

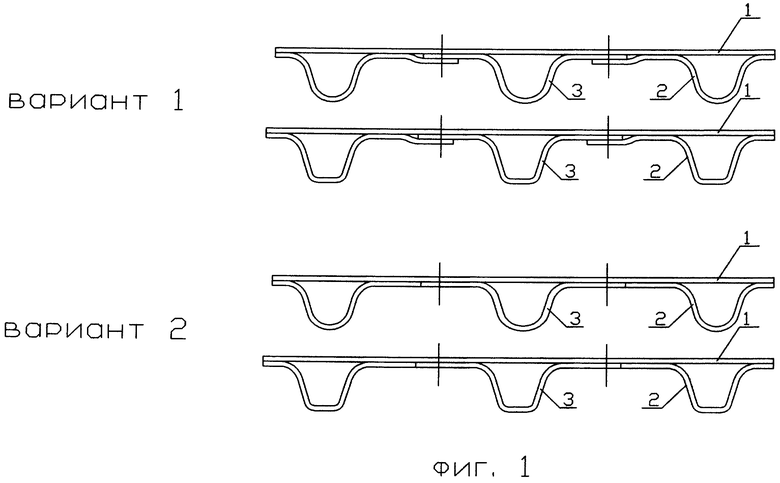

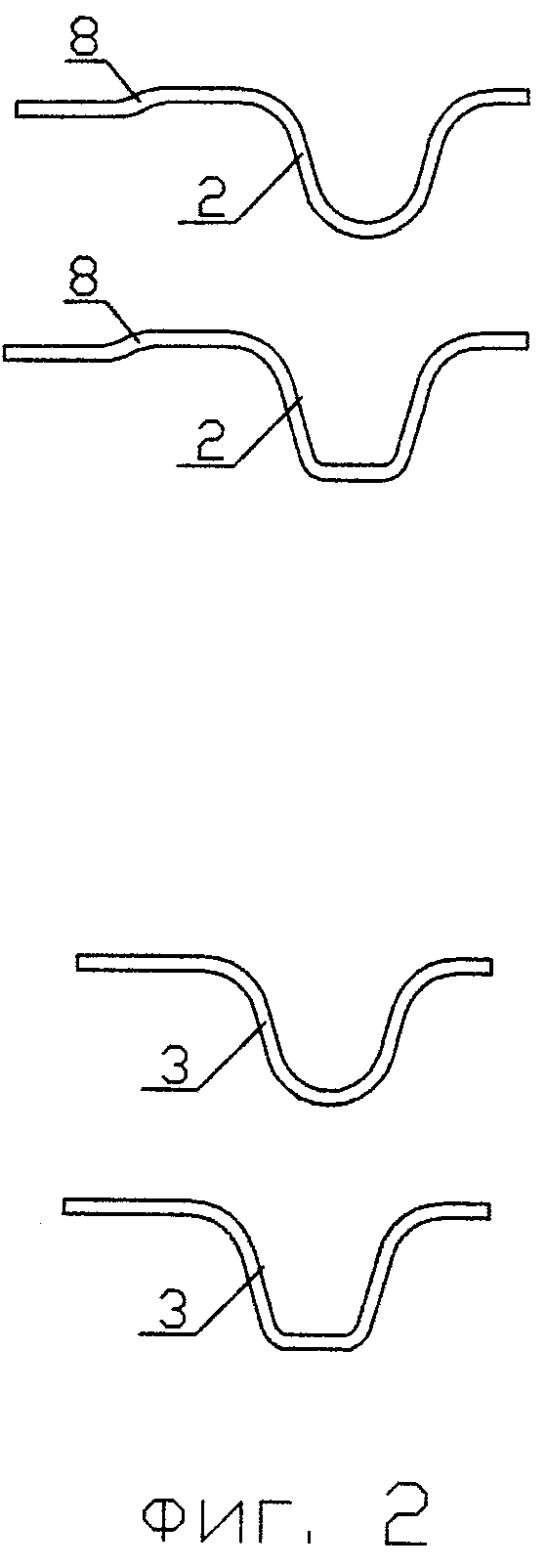

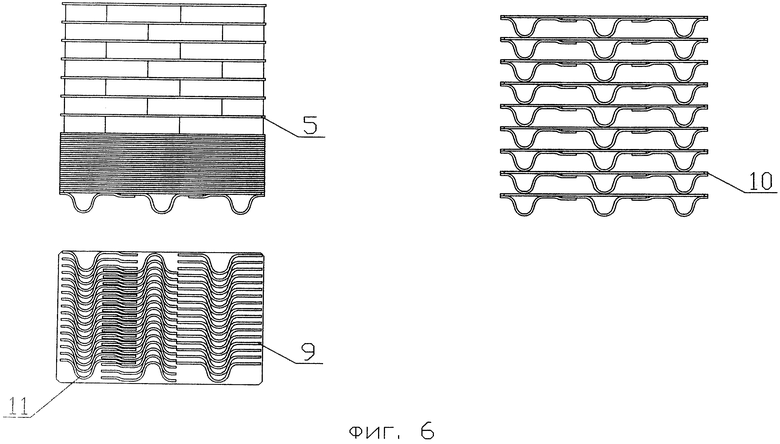

Предлагаемая группа изобретений представлена чертежами, где на фиг.1 изображен общий вид поддона, на фиг.2 - вид опорных элементов, на фиг.3 - разрез A-A; фиг.4 - этапы сборки поддона (варианты), фиг.5 - разрез B-B, на фиг.6 - схема транспортировочных комплектов поддона.

Поддон содержит настил 1, опорные элементы 2 и 3, которые прикрепляют к настилу с помощью крепежных изделий 4 (фиг.1). Опорный элемент 2 выполнен с криволинейным пазом 8 в одной из концевых частей, а опорный элемент 3 с плоскими концевыми частями (фиг.2.) На фиг.3 показаны варианты соединения опорных элементов с настилом: соединяют либо по три опорных элемента 3 с плоскими концевыми частями встык друг другу, либо соединяют по три два опорных элемента 2 и один опорный элемент 3 внахлест друг с другом и с настилом 1 таким образом, чтобы плоские концевые части опорного элемента 3 оказались в криволинейных пазах 8 концевых частей опорных элементов 2 и плотно прижатыми к настилу 1; затем опорные элементы прикрепляют к настилу параллельно длинной стороне настила в три ряда с помощью крепежа 4 с образованием проемов 6 и 7 одинаковой ширины S для захода вил погрузчика (фиг.4). Настил 1 изготавливается цельным и плоским, путем склеивания нескольких слоев лущеного шпона с помощью синтетического или природного клея. Опорные элементы 2, 3 изготавливают из лущеного шпона методом гнутья с одновременным склеиванием в пресс-формах заданного профиля, который может быть скобообразным как с полукруглым основанием, так и с плоским основанием (фиг.2); математическая модель процесса формообразования имеет в основе ромб, усеченный по длинной диагонали D1 полуокружностью радиусом R, с рассчитываемыми величинами углов наклона стенок опорного элемента α и β (фиг.5).

Поддон упаковывается для транспортировки в разобранном виде отдельными комплектами: комплект настилов 5, комплект опорных элементов 9 (фиг.6). Собирается на месте достаточно быстро без специальных приспособлений, в последовательности, указанной на фиг.4. В собранном виде поддон может транспортироваться упаковками 10 по 9 штук в упаковке, а в разобранном виде комплектами упаковок с аналогичными габаритами: настилы - по 41 шт., опорные элементы - по 51 шт. в одном слое, в упаковке семь слоев, итого - 357 штук (фиг.6), причем опорные элементы 2 складываются друг в друга в стопы 9 основаниями вниз или вверх таким образом, чтобы криволинейные пазы 8 концевых частей опорных элементов соседних стоп сопрягались друг с другом.

Основные преимущества поддона из клеенных заготовок

1. Собственная масса поддона - не более 15 кг (поддон деревянный - не более 40 кг).

2. Настил поддона имеет ровную гладкую поверхность, что исключает возможность коробления, порчи груза.

3. Настил поддона имеет сплошную ровную поверхность, что дает возможность складировать мелкие детали и т.д.

4. Поддон удобен для складирования, т.е. при складировании друг в друга двух поддонов высота будет не более 270 мм.

5. Поддон соединен саморезами, что придает ему, в отличие от соединения гвоздями, прочность.

6. Поддон не имеет пороков древесины (сучков, отверстий от сучков, трещин, червоточин).

7. Чистота обработки поверхности настила по ГОСТ 7016 не более 200 мкм (поддон деревянный - 500 мкм).

8. Влажность поддона 8-10%, что дает возможность складировать на него сухой материал.

9. Не требует фумигации.

10. Поддон в разобранном виде удобен для транспортных грузоперевозок.

Источники информации

[1] (Свидетельство на ПМ №5790).

[2] Каталог продукции. Пластиковый паллет арт. MV евро 01-ОА., арт PE 865 B.

[3] (ГОСТ 9078-84(СТ СЭВ 317-76))

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОВОЙ ПОДДОН | 2020 |

|

RU2741161C1 |

| ГРУЗОВОЙ ПОДДОН ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ТОВАРА | 2021 |

|

RU2759530C1 |

| СБОРНАЯ ОПОРА ГРУЗОВОГО ПОДДОНА | 2021 |

|

RU2764321C1 |

| Поддон | 1990 |

|

SU1782222A3 |

| ДОСКИ НАСТИЛА ДЛЯ ПОЛА | 2003 |

|

RU2307219C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНЫХ СЛОИСТЫХ МАТЕРИАЛОВ | 2012 |

|

RU2504567C1 |

| Поддон | 1990 |

|

SU1747327A1 |

| ТРАНСПОРТНЫЙ ПОДДОН И ОПОРНЫЙ ЭЛЕМЕНТ ИЗ ГОФРИРОВАННОГО МАТЕРИАЛА | 2003 |

|

RU2333875C2 |

| Поддон | 1990 |

|

SU1708702A1 |

| БАРАБАН ДЛЯ НАМОТКИ ЭЛЕКТРИЧЕСКИХ КАБЕЛЕЙ, ПРОВОДОВ И ПОДОБНОЙ ПРОДУКЦИИ | 2000 |

|

RU2195060C2 |

Заявленная группа изобретений относится к устройствам, предназначенным для складирования, хранения и перемещения погрузчиком штучных грузов, а также перевозки их различными видами транспорта, в частности к поддонам многоразового использования, и к способам изготовления поддонов из древесного материала. Сущность изобретения, поддон и способ изготовления поддона, заключается в том, что поддон содержит настил 1, опорные элементы 2 и 3, прикрепленные к настилу с помощью крепежных изделий 3; настил и опорные элементы выполнены из слоистой клеенной древесины, причем настил выполнен цельным из плоскоклеенной древесины (фанеры), состоящей из нескольких слоев лущеного шпона с взаимно-перпендикулярным расположением волокон древесины в смежных слоях шпона, а опорные элементы выполнены заданной криволинейной формы, из гнутоклеенной древесины, состоящей из нескольких слоев лущеного шпона с продольным и взаимно-перпендикулярным расположением волокон древесины в смежных слоях шпона. 2 н. и 1 з.п. ф-лы, 6 ил.

1. Поддон, включающий настил для укладки грузов, выполненный цельным из плоскоклеенной древесины, состоящей из нескольких слоев лущеного шпона с взаимно-перпендикулярным расположением волокон древесины в смежных слоях шпона, и опорные элементы, скобообразной формы, с полукруглым или прямолинейным основанием, выполненные из гнутоклеенной древесины, состоящей из нескольких слоев лущеного шпона с продольным и взаимно-перпендикулярным расположением волокон древесины в смежных слоях шпона; прикрепленные к настилу, с образованием проемов для захода грузозахватных органов транспортного средства; поддон выполнен разборным с возможностью складывания опорных элементов друг в друга для транспортировки, отличающийся тем, что по меньшей мере два опорных элемента имеют в концевой части с одной из сторон ответный криволинейный паз для соединения с третьим опорным элементом внахлест с образованием в месте сопряжения с настилом толщины H, размер которой определяется по формуле H=h1+2h2,

где h1 - толщина настила, h2 - толщина опорного элемента

2. Поддон по п.1, отличающийся тем, что опорные элементы выполнены с возможностью складывания их друг в друга в три стопы, таким образом, что основания опорных элементов крайних стоп направлены противоположно основаниям опорных элементов средней стопы, при этом криволинейные концевые части опорных элементов, по меньшей мере одной из крайних стоп, сопрягаются с аналогичными концевыми частями опорных элементов средней стопы.

3. Способ изготовления поддона по пп.1 и 2, включающий изготовление плоскоклеенной заготовки для настила из нескольких слоев лущеного шпона и клея методом прессования; изготовление гнутоклеенных заготовок для опорных элементов методом гнутья с одновременным склеиванием в пресс-формах заданного профиля; соединение опорных элементов встык друг с другом и с настилом посредством крепежных изделий в определенном порядке: по три опорных элемента параллельно длинной стороне настила в три ряда с образованием равных по ширине проемов для захода грузозахватных органов транспортного средства с любой из сторон; отличающийся тем, что три опорных элемента соединяют внахлест друг с другом и с настилом таким образом, чтобы плоские концевые части одного из опорных элементов оказались в криволинейных пазах концевых частей двух других опорных элементов и плотно прижатыми к настилу.

| US 3187688 A1, 08.06.1965 | |||

| ИЗДЕЛИЕ ИЗ ФАНЕРЫ С ПОВЫШЕННОЙ СТАБИЛЬНОСТЬЮ РАЗМЕРОВ И СТОЙКОСТЬЮ К КОРОБЛЕНИЮ И РАССЛОЕНИЮ | 2004 |

|

RU2352466C2 |

| US 4507162 A1, 26.03.1985 | |||

| Способ изготовления гнуто-клееных деталей | 1988 |

|

SU1659191A1 |

| Барабанный фильтр | 1926 |

|

SU13067A1 |

| US 20120204767 A1, 16.08.2012 | |||

Авторы

Даты

2014-10-27—Публикация

2012-10-08—Подача