Область техники

Это изобретение относится к способу получения уксусной кислоты. Более точно, настоящее изобретение относится к способу получения уксусной кислоты посредством карбонилирования метанола монооксидом углерода в барботажной реакторной колонне в присутствии твердого катализатора, причем реакция проводится при высокой концентрации катализатора.

Предшествующий уровень техники

Так называемый «Процесс Монсанто» хорошо известен для получения уксусной кислоты, в которой метанол и монооксид углерода (СО) реагируют друг с другом в присутствии катализатора из благородного металла. Первоначально этот способ был развит для того, чтобы использовать гомогенную каталитическую реакцию, где метанол и монооксид углерода реагируют друг с другом в реакционном растворе, приготовленном растворением соединения родия и метилиодида соответственно как металлического катализатора и промотора в растворе уксусной кислоты, которая также содержит воду (Японский патент № 47-3334). Модифицированный способ был развит для того, чтобы использовать гетерогенную каталитическую реакцию с использованием твердого катализатора в виде соединения родия (Японская опубликованная патентная заявка № 63-253047). Однако гомогенная каталитическая реакция не адаптирована к высокой скорости реакции из-за того, что растворимость металлического катализатора в растворителе низкая, так что неизбежно может понадобиться огромный реактор. К тому же вода в реакционном растворе должна содержаться в определенном соотношении для того, чтобы увеличить скорость реакции, и селективность получения уксусной кислоты, и предварительное осаждение растворенного катализатора и, следовательно, это дает увеличение гидролиза метилиодида, который служит промотором, снижая выход и вызывая коррозию реакционных аппаратов. По этой и другим причинам был разработан способ, использующий гетерогенную каталитическую реакцию, т.к. он относительно свободен от таких проблем.

Карбонилирование метанола, использующееся в гетерогенной каталитической реакции обычно включает использование уксусной кислоты, как растворителя. Точнее говоря, метанол и монооксид углерода вступают в реакцию друг с другом под давлением и при высокой температуре в реакторе в присутствии твердого катализатора - соединения родия и промотора - метилиодида. Жидкий продукт реакции, экстрагированный из реактора, приводит к разделению системы, которая обычно включает средства дистилляции для разделения и сбора произведенной уксусной кислоты, в то время как оставшийся раствор, полученный в результате сепарации, возвращается в реактор. На этой стадии процесса двухфазная система или гетерогенная система находится в реакторе, в котором реакционный раствор содержит уксусную кислоту, метанол и метилиодид как основные компоненты среди частиц твердого катализатора (более точно трехфазная система, содержащая пузырьки СО). Заметим, что реакционный раствор также содержит метилацетат, диметиловый эфир, иодистоводородную кислоту и воду, которые являются побочными продуктами реакции в дополнение к вышеописанным основным компонентам. Частицы нерастворимой смолы, содержащей пиридиновое кольцо в молекулярной структуре и комплекс родия, обычно используются для твердых катализаторов.

Реактор непрерывного действия с механическим перемешиванием (CSTR) приспособлен к перемешиванию реакционного раствора посредством мешалки или барботажная реакторная колонна приспособлена к перемешиванию реакционного раствора с помощью пузырьков, которые могут использоваться для реакции карбонилирования с гетерогенным катализатором.

Когда используется реактор непрерывного действия с механическим перемешиванием, частицы твердого катализатора перемешиваются и суспендируются в реакционном растворе, а жидкий метанол и СО газ инжектируются через дно как исходные вещества реакции и реагируют друг с другом. Такой реактор непрерывного действия с механическим перемешиванием или смеситель типа суспензионного реактора сопровождается проблемой увеличения скорости потери СО, потому что время нахождения СО газа в жидкости - относительно короткое и как только СО выйдет из жидкости, перемещаясь в газовую фазу в реакторе, он с трудом может быть растворен в жидкости снова. Это сопровождается дополнительно проблемой трудности разделения катализатора и временем существования последнего, потому что структурно трудно извлечь только реакционный раствор из реактора, не позволяя твердому катализатору уноситься из реактора и частицам катализатора превращаться в более мелкие частицы под действием мешалки.

Барботажный реактор напротив имеет преимущество, поскольку он свободен от перечисленных выше трудностей и, поскольку это цилиндрический реактор, можно обеспечить длительное время нахождения проходящего сквозь него газообразного CO. Когда используется такой реактор в виде барботажной колонны, цилиндрический реактор заполняют реакционным растворителем и твердым катализатором, и жидкий метанол подают через дно как исходный реагент, в то время как газообразный CO инжектируют из дна вверх струей. Инжектируемый газообразный CO образует пузыри, поднимаясь в жидкости, содержащейся в цилиндрическом реакторе, и частицы катализатора также вовлекаются в движение вверх в цилиндрическом реакторе под действием газового лифта и рассеиваются в жидкости. В результате протекает реакция карбонилирования. Затем непрореагировавший газообразный CO и реакционный раствор, который содержит твердый катализатор, разделяются с помощью сепаратора, расположенного наверху цилиндрического реактора, когда они поступают туда. Непрореагировавший газообразный CO собирается и часть реакционного раствора отбирают из верхней части сепаратора как жидкий продукт реакции, который не содержит твердого катализатора, в то время как остающуюся часть реакционного раствора, которая содержит твердый катализатор, возвращают на дно цилиндрического реактора путем циркуляции под действием собственного веса и подают еще раз в цилиндрический реактор для завершения циркуляции. В известных способах осуществления реакции карбонилирования, использующих такой реактор в виде барботажной колонны, газообразный CO инжектируют в жидкость, содержащуюся в цилиндрическом реакторе, струей с помощью сопла, расположенного в нижней части цилиндрического реактора, с целью приведения в движение частиц твердого катализатора в реакторе (Японская опубликованная патентная заявка № 6-340242).

Более конкретно в вышеупомянутой стадии реакции монооксид углерода вдувают в жидкую реакционную смесь (содержащую частицы твердого катализатора в случае гетерогенной каталитической реакции) в реакторе, и газообразные компоненты, включая непрореагировавший монооксид углерода, и извлекают из верхней части реактора как отходящий газ. Жидкую реакционную смесь, которая прореагировала, отделяют от частиц твердого катализатора и извлекают из реактора так, чтобы направить в испарительную колонну или испарительный сосуд. В случае испарительной колонны монооксид углерода и компоненты легкой фракции в виде газов, которые были растворены в жидкости, отделяются как отходящий газ в результате работы испарительной колонны, и оставшаяся жидкая смесь разделяется на неочищенную уксусную кислоту, которая должна быть очищена для получения конечного продукта, уксусной кислоты, путем последовательных стадий, включающих стадию дистилляции, и циркуляцию фракции, которая должна подаваться назад в реактор для циркуляции. В случае испарительного сосуда жидкая реакционная смесь разделяется на газовую фракцию, содержащую компоненты, которые соответствуют отходящему газу, вышеупомянутую фракцию неочищенной уксусной кислоты и остаточную жидкую фракцию в ходе однократного испарения, в котором газовая фракция очищается в последующей стадии дистилляции, а жидкая фракция возвращается в реактор. Отходящий газ и циркулирующая фракция будут получены вместе с фракцией очищенной уксусной кислоты, которая представляет собой конечный продукт, также в последовательных стадиях, включающих стадию дистилляции.

Как описано выше, в процессе получения уксусной кислоты отходящий газ отводят на каждой из стадий процесса, включая стадию реакции и последующие стадии разделения и очистки. Извлеченный отходящий газ содержит не только метан и водород, которые образуются в результате реакции, и непрореагировавший монооксид углерода, но также метилиодид, который служит промотором, уксусную кислоту, которая служит сырым продуктом, растворитель и другие летучие вещества, такие как метилацетат. По этой причине обычно эти полезные вещества собирают и возвращают в реактор до того, как отходящий газ сгорает в установке для сжигания отходов. Операцию абсорбции газа обычно применяют для того, чтобы собрать полезные вещества из отходящего газа и образовавшуюся уксусную кислоту или полуфабрикаты, метанол частично используют как абсорбирующую жидкость для процесса абсорбции газа. Когда произведенная уксусная кислота частично применяется в качестве абсорбирующей жидкости, необходима стадия диффузии с задачей отделения полезных веществ, абсорбированных в уксусной кислоте, от последней после использования последней в качестве абсорбирующей жидкости. Использование одного из сырьевых материалов, метанола, в качестве абсорбирующей жидкости обеспечивает преимущество, состоящее в том, что метанол, который был использован как абсорбирующая жидкость, можно вводить в реактор в результате какой-либо обработки. Кроме того, в то время как любые усилия для охлаждения уксусной кислоты, чтобы улучшить эффективность абсорбции, тщетны вследствие относительно высокой температуры плавления (17°C) уксусной кислоты, метанол предпочтителен потому, что он не связан с такой проблемой.

Раскрытие изобретения

Когда в реакторе колонного типа проводят гетерогенную реакцию с использованием твердого катализатора, движущиеся частицы твердого катализатора с большой вероятностью могут быть блокированы в нижней части цилиндрического реактора, когда концентрация частиц твердого катализатора высока, хотя такая проблема не возникает до той поры, пока концентрация частиц твердого катализатора остается низкой. Далее, по мере того, как реакционная жидкость, содержащая твердый катализатор, движется ко дну цилиндрического реактора под действием принудительной циркуляции, циркуляционный контур может засоряться осажденными частицами твердого катализатора в циркуляционном контуре, значительно затрудняя операцию. Если циркуляционный контур не засорен, твердый катализатор может местами агломерироваться, снижая эффективность получения уксусной кислоты по вышеописанной реакции и активизируя побочные реакции.

Таким образом, известные способы получения уксусной кислоты путем карбонилирования метанола посредством гетерогенной каталитической реакции, используя твердый катализатор, сопряжены с проблемами, включая то, что они должны проводиться при относительно низкой концентрации катализатора и требуют использования громоздкого оборудования для осуществления способа, когда уксусная кислота должна производиться с заданной скоростью. Таким образом, задача настоящего изобретения состоит в разработке способа получения уксусной кислоты, который свободен от трудности, состоящей в застревании частиц твердого катализатора в реакторе и засорении осажденными частицами твердого катализатора в циркуляционном контуре, так что эффективность получения уксусной кислоты может снижаться вследствие локальной агломерации твердого катализатора, и операцию получения уксусной кислоты можно надежно проводить только в течение длительного периода времени, когда используется высокая концентрация катализатора. Задачей настоящего изобретения также является разработка реактора для использования таким способом.

Тем временем согласно данному изобретению способ, который подразумевает высокую концентрацию катализатора, скорость, с которой продувается газообразный CO, также высока, и, следовательно, скорость, с которой образуется отходящий газ, высока в сравнении с известными способами. Так как абсорбцию с использованием исходного вещества метанола в качестве абсорбирующей жидкости проводят, чтобы собрать полезные вещества из отходящего газа, скорость подачи метанола в качестве абсорбирующей жидкости очевидно возрастает. Однако, если метанол используется для абсорбции отходящего газа со скоростью, которая выше, чем скорость, с которой метанол как исходное вещество подается в реактор, избыточный метанол нужно просто сбрасывать, потому что он не может быть использован как сырье. Следовательно, такая высокая скорость подачи метанола неэкономична. Другими словами, желательно, чтобы скорость, при которой метанол используется для абсорбирования газа, была ниже, чем скорость, при которой в реактор подается сырьевой материал метанол. Таким образом, следует принять во внимание, что эффективность операции абсорбции отходящих газов очень важна для способа получения уксусной кислоты, когда метанол используется как жидкий абсорбент. Таким образом, другая задача настоящего изобретения - повысить эффективность абсорбции отходящих газов.

Согласно изобретению предлагается способ получения уксусной кислоты карбонилированием метанола монооксидом углерода (СО) путем реакции гетерогенного катализа в барботажой реакторной колонне, в которой реакция карбонилирования проводится при концентрации твердого катализатора не менее чем 100 кг/м3 в пересчете на объем реакционной системы. Твердый катализатор включает каталитический комплекс металла, расположенный на частичках смолы. Каталитический металл содержит обычно 0,3 - 2,0 вес.%, преимущественно 0,6 - 1,0 вес.% от частиц смолы.

Согласно изобретению продуктивность реакции карбонилирования повышается, когда концентрация твердого катализатора не менее чем 100 кг/м3 в пересчете на объем реакционной системы, поэтому, чтобы уменьшить промышленную стоимость для реакции может быть использован относительно маленький реактор. Концентрация твердого катализатора - это средняя концентрация катализатора как в основном теле реактора, так и в циркуляционной системе.

В аспекте настоящего изобретения в способе согласно изобретению, где концентрация твердого катализатора не менее чем 100 кг/м3 используется в пересчете на объем реакционной системы, парциальное давление монооксида углерода в реакторе находится между 1,0 и 2,5 МПа и степень исчерпывания монооксида углерода находится между 3 и 15% от теоретического реакционного объема монооксида углерода, в то время как приведенная скорость жидкости находится между 0,2 и 1,0 м/с.

С такой высокой концентрацией катализатора парциальное давление монооксида углерода в реакторе поддерживается между 1,0 и 2,5 МПа, преимущественно между 1,7 и 2,2 МПа, для того, чтобы сохранить константу массопереноса Kla (емкостный коэффициент жидкой фазы) СО газа между газом и жидкостью, которая контролирует скорость реакции карбонилирования с использованием СО, не менее чем заранее заданная величина (например, не менее чем 700). Суммарная продуктивность реакции заметно падает, когда парциальное давление монооксида углерода не выше чем 1,0, хотя скорость реакции заметно не увеличивается, когда парциальное давление монооксида углерода превышает 2,5 МПа. Таким образом, в основном давление реакции может поддерживаться в пределах экономичного диапазона между 1,5 и 5,9 МПа, преимущественно между 3,0 и 4,5 МПа, когда парциальное давление монооксида углерода поддерживается в пределах вышеопределенного диапазона.

Монооксид углерода подается в избытке, чтобы обеспечивать подходящее значение Kla, и значения между 3 и 15%, предпочтительно между 5 и 10%, подбирают для скорости исчерпывания монооксида углерода (отношение избыточного монооксида углерода к теоретическому реакционному объему монооксида углерода). В то время как значение существенно улучшается, когда скорость исчерпывания не ниже 3%, скорость исчерпывания, превышающая 15%, не является предпочтительной с экономической точки зрения. Т.к. газообразный СО подается в избытке, газлифт-эффект улучшается и способствует равномерной флюидизации твердого катализатора.

К тому же, приведенная скорость реакционной жидкости, которая поднимается в реакторе, поддерживается между 0,2 и 1,0 м/с для удержания однородного дисперсионного состояния частиц катализатора, имеющих высокую концентрацию, с тем, чтобы предотвратить падение производительности при производстве уксусной кислоты и побочные реакции, которым способствует локализация твердого катализатора, вызванные недостаточной скоростью циркуляции.

Нежелательно, чтобы приведенная скорость жидкости была выше чем 1 м/с потому, что число обеднения избытка СО газа увеличивается и время пребывания СО газа становится неэффективным. В таком случае, чтобы избежать эти проблемы можно заметно увеличить реактор. Если, с другой стороны, приведенная скорость жидкости для реакционной жидкости ниже чем 0,2 м/с, то катализатор будет распределяться неравномерно для того, чтобы увеличить локализованные реакции, которые приведут к увеличению побочных реакций и уменьшению времени жизни катализатора.

Аналогично, приведенная скорость газа для СО газа предпочтительна между 2 и 8 см/с. Используемое здесь выражение для приведенной скорости газа относится к средней величине приведенной скорости газа в газовом канале в секции дна реактора и в его аналоге наверху реактора. Когда приведенная скорость газа находиться в определенном выше диапазоне, твердый катализатор равномерно диспергируется в реакторе благодаря такой скорости и газлифт эффект для СО газа повышается в реакторе так, что необходимый уровень циркуляции/флюидизации твердого катализатора может поддерживаться на стабильной основе.

Согласно изобретению барботажная реакторная колонна, которая используется для получения уксусной кислоты путем гетерогенной реакции карбонилирования, предпочтительно имеет отношение длины L к диаметру D или L/D не менее 8, потому что необходимо обеспечить достаточно длительный временной контакт газ/жидкость и достаточно высокий уровень циркуляции/флюидизации для того, чтобы достигнуть заметной эффективности реакции. Для реактора, имеющего L/D не менее 8, возможно установление равномерного циркуляционного потока суспензии твердого катализатора при скорости не ниже, чем вышеупомянутая 0,2 м/c, потому что объем задержки газа в реакционной зоне (секция подъема) увеличивается, производя достаточно большое различие плотности между реакционной зоной и зоной падения жидкости (зона падения). В то время как или внешняя циркуляционная система, или внутренняя циркуляционная система могут быть использованы для барботажной реакторной колонны, теплообменник желательно включить в циркуляционный путь, чтобы удалить тепло, вырабатываемое реакцией, при использовании внешней циркуляционной системы.

В другом аспекте настоящего изобретения согласно изобретению, где в способе концентрация твердого катализатора не менее 100 кг/м3 используется на единицу реакционного объема, монооксид углерода инжектируется в реактор путем продувания в отверстия, расположенные на многочисленных уровнях.

Т.к. монооксид углерода инжектируется в реактор путем продувания в отверстия, расположенные на многочисленных уровнях, твердый катализатор флюидизируется и равномерно распределяется очень эффективно, если сравнивать с расположением на одном уровне, так, что возможно работать с реакционной системой с высокой концентрацией твердого катализатора не менее 100 кг/м3. Поэтому можно уменьшить размеры реактора.

Твердый катализатор включает каталитический комплекс металла, расположенный на частичках смолы. Каталитический металл содержит обычно 0,3-2,0 вес.%, преимущественно 0,6-1,0 вес.% от частиц смолы.

Твердый катализатор в реакторе может флюидизироваться и равномерно распределяться даже более эффективно, когда по крайней мере один поток монооксида углерода, продуваемый в отверстия, расположенные на многочисленных уровнях, используется как монооксид углерода, продуваемый в отверстия, для флюидизации твердого катализатора и по крайней мере другой поток монооксида углерода, продуваемый в отверстия, расположенные на многочисленных уровнях, используется как отверстие для продувания монооксида углерода, для создания подвижности твердого катализатора в нижней части реактора. Когда отверстие для продувания монооксида углерода, используемое для создания подвижности твердого катализатора, располагается на дне реактора, это препятствует осаждению твердого катализатора на дно реактора. Когда, с другой стороны, отверстие для продувания монооксида углерода, используемое для флюидизации твердого катализатора, располагается в соответствующем месте над отверстием для продувания монооксида углерода, используемым для создания подвижности твердого катализатора, возможно движение катализатора вверх в реакторе с помощью газлифт эффекта, который повышается, когда продуваемый СО газ поднимается в цилиндрический реактор и диспергируется в жидкости, с тем чтобы эффективно флюидизировать твердый катализатор. В то время как предпочтительно располагать, по крайней мере, отверстие для продувания монооксида углерода, используемое для флюидизации твердого катализатора и, по крайней мере, отверстие для продувания монооксида углерода, используемое для создания подвижности твердого катализатора на соответствующих уровнях, многочисленные отверстия для продувания могут располагаться для флюидизации твердого катализатора и/или для создания подвижности твердого катализатора там, где необходимо.

Когда отверстие для продувания монооксида углерода располагается на многочисленных уровнях вышеописанным способом, можно надежно, на стабильной основе проводить операцию получения уксусной кислоты, когда твердый катализатор используется в таких высоких концентрациях, что обычные барботажные реакционные колонны, имеющие одно или более отверстий для продувания монооксида углерода, расположенных на единственном уровне, не могут работать. В частности, эффективно предотвращается осаждение твердого катализатора и закупорка линии циркуляции, когда барботажная реакционная колонна используется с внешней циркуляционной системой для циркуляции/подачи реакционной жидкости, которая содержит твердый катализатор в нижней части реактора, с помощью внешней линии циркуляции, и отверстие для продувания монооксида углерода, используемое для создания подвижности твердого катализатора, располагается около соединения реактора и линии циркуляции (т.е. начальной секции циркуляции), которое находится в нижней части реактора и способно блокировать поток частиц твердого катализатора.

В другом аспекте настоящего изобретения предлагается способ получения уксусной кислоты посредством карбонилирования метанола через монооксид углерода в присутствии твердого металлического катализатора и характеризуется тем, что включает:

стадию реакции, приводящую к реакции карбонилирования путем суспендирования твердого металлического катализатора в жидкой реакционной смеси, содержащей органический растворитель, составленный из метанола, метилиодида, уксусной кислоты и/или метилацетата и малого количества воды, и продувания в жидкую реакционную смесь газообразного монооксида углерода;

первую разделительную стадию отделения и выведения жидкой реакционной смеси и газа из реакции;

вторую разделительную стадию проведения мгновенной дистилляции путем введения жидкой реакционной смеси, отделенной в первой разделительной стадии в испарительную колонну и при этом, отделяя отходящий газ и легкую жидкую фракцию, вытекающую из верхней секции колонны, и сырую фракцию уксусной кислоты, вытекающую из средней секции колонны и циркуляционную фракцию, вытекающую из днища колонны;

третью разделительную стадию, вводящую часть легкой жидкой фракции и неочищенную фракцию уксусной кислоты, отделенную во второй разделительной стадии в дистилляционную систему и приэтом, отделяя отходящий газ, продукт фракции уксусной кислоты, тяжелую фракцию и циркуляционную фракцию;

циркуляционную стадию возвращения в реактор отделенной легкой жидкой фракции и циркуляционной фракции, отделенной во второй разделительной стадии и циркуляционной фракции, отделенной в третьей разделительной стадии;

первую абсорбционную стадию проведения газовой абсорбции для отходящего газа, отделенного в первой разделительной стадии, используя метанол, как абсорбирующую жидкость;

вторую абсорбционную стадию проведения газовой абсорбции для отходящего газа, отделенного во второй разделительной стадии, и отходящего газа, отделенного в третьей разделительной стадии, используя метанол, как абсорбирующую жидкость при давлении ниже, чем в первой абсорбционной стадии;

стадию исчерпывания отходящего газа, выходящего наружу из системы после первой абсорбционной стадии отходящего газа, выходящего после второй абсорбционной стадии, и тяжелая фракция, отделенная в третьей стадии;

тот метанол, который стабилизируется при температуре от 10 до 25°С, используется как абсорбирующая жидкость в первой и второй абсорбционных стадиях и разделенный, с тем чтобы использовать 50-80 вес.% всего метанола, используемого в двух абсорбционных стадиях во второй абсорбционной стадии, и метанол, выходящий после двух абсорбционных стадий, используется как сырьевой материал метанол в реакционной стадии.

В другом аспекте настоящего изобретения предлагается способ получения уксусной кислоты посредством карбонилирования метанола через монооксид углерода в присутствии твердого металлического катализатора и характеризуется тем, что включает:

стадию реакции, приводящую к реакции карбонилирования путем суспендирования твердого металлического катализатора в жидкой реакционной смеси, содержащей органический растворитель, составленный из метанола, метилиодида, уксусной кислоты и/или метилацетата и небольшого количества воды и продуваемого газа монооксида углерода в жидкую реакционную смесь;

первую разделительную стадию отделения и выведения жидкой реакционной смеси и газа из реакции;

вторую разделительную стадию проведения мгновенного испарения путем введения жидкой реакционной смеси, отделенной в первой разделительной стадии, в испарительную емкость и при этом отделяя газовую фракцию, вытекающую из верхней секции колонны, и жидкую фракцию, вытекающую из нижней секции колонны;

третью разделительную стадию начальной газовой фракции, отделенной во второй разделительной стадии в дистилляционной системе, и отделение отходящего газа, продукта фракции уксусной кислоты, тяжелой фракции и циркуляционной фракции;

циркуляционную стадию возвращения в реактор отделенной легкой жидкой фракции, отделенной во второй разделительной стадии, и циркуляционной фракции, отделенной в третьей разделительной стадии;

первую абсорбционную стадию проведения газовой абсорбции для отходящего газа, отделенного в первой разделительной стадии, используя метанол как абсорбирующую жидкость;

вторую абсорбционную стадию проведения газовой абсорбции для отходящего таза, отделенного в третьей разделительной стадии, используя метанол как абсорбирующую жидкость при давлении ниже, чем в первой абсорбционной стадии;

стадию исчерпывания выпускаемого отходящего газа, выходящего наружу из системы после первой абсорбционной стадии, отходящего газа, выходящего после второй абсорбционной стадии, и тяжелая фракция, отделенная в третьей стадии;

тот метанол, который стабилизируется при температуре от 10 до 25°С, используется как абсорбирующая жидкость в первой и второй абсорбционных стадиях и разделенный, с тем, чтобы использовать 50-80 вес.% всего метанола, используемого в двух абсорбционных стадиях во второй абсорбционной стадии, и метанол, выходящий после двух абсорбционных стадий, используется как сырьевой материал метанол в реакционной стадии.

Краткое описание чертежей

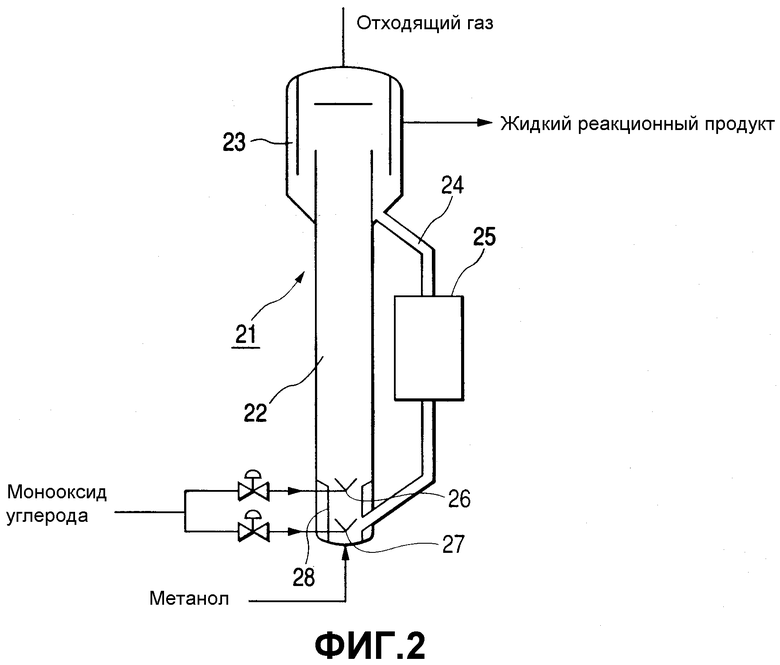

Фиг.1 - схематичная диаграмма образца барботажной реакционной колонны, которая может быть использована для способа получения уксусной кислоты, согласно изобретению;

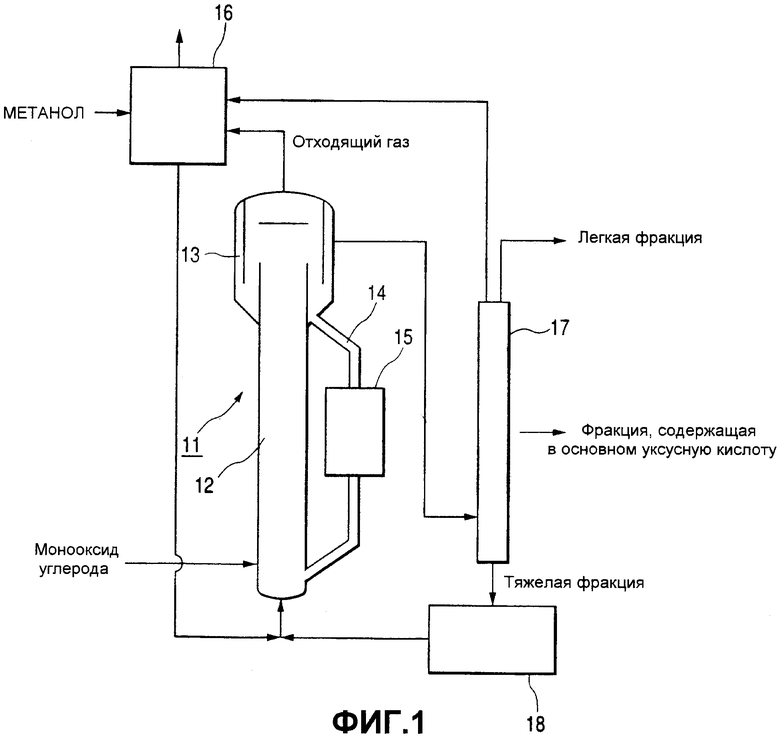

фиг.2 - схематичная диаграмма другого образца барботажной реакционной колонны, которая может быть использована для способа получения уксусной кислоты, согласно изобретению;

фиг.3 - схематичная диаграмма другого конструкционного исполнения способа получения уксусной кислоты согласно изобретению;

фиг.4 - схематичная диаграмма еще одного конструкционного исполнения способа получения уксусной кислоты согласно изобретению.

Лучший способ осуществления изобретения

Настоящее изобретение будет описано со ссылкой на сопровождающие чертежи, которые иллюстрируют предпочтительное осуществление изобретения.

Фиг.1 - это схематичная диаграмма другого образца барботажной реакционной колонны, обеспеченной внешней циркуляционной системой, которая может быть использована для способа получения уксусной кислоты, согласно изобретению. Когда уксусная кислота производится с использованием такого реактора, во-первых, твердый катализатор загружается в цилиндрический тяговый участок 12 реактора 11. Твердый катализатор, который в основном используется для получения уксусной кислоты, содержит комплекс родия, выполненный на основе смолы, имеющей поры и сетчатую структуру. Например, использование твердого катализатора, в котором металлический родий выполнен с помощью винилпиридиновой смолы, особенно предпочтителен. Далее смесь раствора метанола, который является реакционным сырьевым материалом, растворитель реакции и промотор загружаются в реактор, который уже заполнен твердым катализатором. Растворитель реакции может быть выбран из различных известных растворителей. Как правило, в качестве реакционного растворителя предпочтительно использование органического растворителя, содержащего карбонильные группы, имеющего два или более атома углерода. Особенно предпочтительно использование уксусной кислоты и метилацетата. В качестве промотора обычно используется алкилиодид, например метилиодид.

Далее смесь из раствора метанола, который является сырьевым материалом реакции, растворитель реакции и промотор подаются с днища тягового участка 12 реактора 11, который уже заполнен метанолом, растворителем и твердым катализатором, и в то же время СО газ также инжектируется через дно и поднимается. Т.к. инжектированный СО газ поднимается как пузыри в жидкости, содержащейся в тяговом участке 12, катализатор также двигается наверх в цилиндрическом реакторе с помощью газлифт эффекта. В это время парциальное давление монооксида углерода в реакторе поддерживается между 1,0 и 2,5 МПа, преимущественно между 1,7 и 2,2 МПа, и степень обеднения монооксида углерода находится между 3 и 15%, предпочтительно между 5 и 10%, от теоретического реакционного объема монооксида углерода. В то же время рабочие условия предпочтительно выбираются так, что приведенная скорость газа (средняя величина приведенной скорости газа в газовом канале в секции дна реактора и в его аналоге наверху реактора) газообразного монооксида углерода удерживается между 2 и 8 см/с. Приведенная средняя скорость газообразного монооксида углерода влияет на стабильную циркуляцию катализатора и Kla величину. Циркуляционная скорость жидкости может упасть ниже 0,2 м/с и/или меньше чем 2 м/c и/или заметно большая Kla величина не может быть получена ниже производительности, при которой приведенная средняя скорость газообразного монооксида углерода меньше чем 2 м/c. С другой стороны монооксид углерода будет расходоваться впустую в большой степени и внешнее давление реактора будет повышаться, делая реакцию неэкономичной, при этом приведенная средняя скорость газообразного монооксида углерода будет превышать 8 м/c.

Реакция карбонилирования метанола монооксидом углерода совершенствуется, чтобы произвести уксусную кислоту при температуре реакции и общем реакционном давлении, которые находятся между 170 и 190°С и между 3,0 и 4,5 МПа соответственно. В это же время метанол может частично реагировать с метанолом и/или производным уксусной кислоты поочередно производят диметиловый эфир, метилацетат, воду и так далее как побочные продукты. Заметим, что скорость реакции заметно уменьшится, чтобы уменьшить производительность, когда концентрация воды в реакторе упадет до 2 вес.%. С другой стороны динамическая нагрузка устройства для отделения продукта уксусной кислоты от реакционного раствора увеличивается и концентрация коррозионной иодистоводородной кислоты также увеличивается, когда концентрация воды в реакторе превышает 10 вес%. Затем, громоздкое оборудование требовалось бы, что следовательно снижает экономичность получения уксусной кислоты. Поэтому концентрация воды в реакторе регулируется так, чтобы она находилась между 2 и 10 вес.%.

С помощью секции сепаратора 13, расположенной в верхней части реактора 11, реакционный раствор, содержащий твердый катализатор, который поднимается в тяговом участке 12, затем частично выводится из верхней части секции сепаратора 13 как жидкий реакционный продукт, который не содержит какой-либо твердый катализатор, в то время как оставшийся реакционный раствор, который содержит твердый катализатор возвращается на дно реактора через секцию падения жидкости 14, так что попадает снова в цилиндрический реактор и продолжает циркулировать. Приведенная скорость жидкости реакционного раствора, который поднимается в реактор, регулируется, с тем чтобы находится между 0,2 и 1,0 м/с. При таком расположении твердый катализатор диспергируется равномерно и необходимый уровень циркуляции/флюидизации твердого катализатора может поддерживаться на стабильной основе. К тому же предпочтительно располагать теплообменник 15 в зону падения 14, которая работает как внешняя линия циркуляции для отвода выделяющегося тепла, т.к. реакция карбонилирования метанола - экзотермическая. Чрезмерно подаваемый СО газ выходит из верхней секции сепаратора 13 как отходящий газ и подается к устройству для абсорбции выпускаемого газа 16, где он отмывается жидким реакционным сырьевым материалом и подается в реактор.

Жидкий реакционный продукт отделенный сепаратором 13 затем подается в испарительную колонну 17, где легкая фракция, содержащая в основном метилиодид, метилацетат и воду, фракция, содержащая в основном уксусную кислоту, и тяжелая фракция, содержащая родиевый катализатор, уксусную кислоту, метилацетат, метилиодид, воду и метанол, выходят соответственно из верхней секции, средней секции и дна секции испарительной колонны 17, чтобы отделиться друг от друга. Из выходящих фракций тяжелые компоненты возвращаются в реактор для циркуляции. Однако тяжелые компоненты включают азотсодержащие соединения, такие как соединения пиридина, которые получаются как продукты разложения винилпиридиновой смолы и высвобождаются из последней в небольшой степени, и, если такие соединения накапливаются в циркуляционной жидкости, они вызывают отделение комплексных ионов родия и, соответственно, понижение эффективности катализатора. Следовательно, предпочтительно переработать, по крайней мере, часть тяжелых компонентов с помощью выводящего азотсодержащие соединения устройства 18 для того, чтобы избавиться от любых азотсодержащих соединений, которые могут вызвать отсоединение комплексных ионов родия. Устройство, заполненное ионообменной смолой, может соответственно использоваться для такого выводящего азотсодержащие соединения устройства 18. Газовые компоненты (в основном СО газ), растворенные в легкой фракции, абсорбируются метанолом, который подается к устройству для абсорбции выпускаемого газа и доставляется в реактор.

Фиг.2 - это схематичная диаграмма другого образца барботажной реакционной колонны, также снабженная внешней циркуляционной системой, которая может быть использована для способа получения уксусной кислоты, согласно изобретению. Реактор 21 имеет цилиндрическую реакционную секцию (тяговый участок 22), где поднимается реакционный раствор, содержащий газообразный монооксид углерода и твердый катализатор и предусмотренную в нижней части реактора суженную секцию 28, чей внутренний диаметр составляет от 30 до 70% от тягового участка 22. Секция сепаратора 23 располагается наверху тягового участка 22 и приспособлена для сбора непрореагировавшего газообразного монооксида углерода из реакционного раствора, который содержит газообразный монооксид углерода и твердый катализатор, и в то же время отделяет жидкий реакционный продукт, который не содержит твердый катализатор и реакционный раствор, который содержит оставшийся твердый катализатор. Зона жидкого нисходящего потока (секция падения жидкости 24) для циркуляции сепарированного реакционного раствора, который содержит оставшийся твердый катализатор связывается в конце с нижней частью секции сепаратора 23 и в противоположном конце с нижней частью реактора 21 с целью подачи реакционной жидкости снова в цилиндрическую реакционную секцию. Теплообменник 25 располагается в средней части зоны падения 24 для удаления выделяющегося тепла в реакции карбонилирования метанола, которая является экзотермической реакцией. Отношение длины L к диаметру D или L/D реактора предпочтительно иметь не менее 8, потому что необходимо обеспечить достаточно длительный временной контакт газ/жидкость и достаточно высокий уровень циркуляции/флюидизации для достижения достаточно высокой эффективности реакции.

Первое входное отверстие для монооксида углерода 26 и второе входное отверстие для монооксида углерода 27 оборудуются как входное отверстие для вдувания монооксида углерода, с тем чтобы флюидизировать твердый катализатор в реакторе и создать подвижность твердого катализатора в нижней части реактора соответственно. Каждое из входных отверстий для вдувания может иметь форму простой трубки с соплом, имеющим газовое инжекционное отверстие перед окончанием трубки и форму кольца или ответвленную трубку, имеющую газовые инжекционные отверстия, расположенные на внешней стенке трубки или некоторые другие формы. В то время как предпочтительно располагать, по крайней мере, входное отверстие для вдувания монооксида углерода с тем чтобы флюидизировать твердый катализатор и, по крайней мере, входное отверстие для вдувания монооксида углерода для создания подвижности твердого катализатора на соответствующих уровнях, многочисленные входные отверстия для вдувания могут быть расположены для флюидизации твердого катализатора в реакторе и создания подвижности твердого катализатора там, где необходимо.

В реакторе, фиг.2, второе входное отверстие для вдувания монооксида углерода 27, которое используют для создания подвижности твердого катализатора, располагается на стыке с секцией суживания 28, которая расположена в нижней части реактора, где твердый катализатор имеет свойство осаждаться и засорять линию циркуляции и внешнюю линию циркуляции, узел (начальная секция циркуляции), расположенный около нижнего конца секции суживания 28. С другой стороны, первое входное отверстие для вдувания монооксида углерода 26 для флюидизации твердого катализатора располагается в верхней части секции суживания 28 над вторым входным отверстием для вдувания монооксида углерода 27. Подходящая позиция для первого входного отверстия для монооксида углерода 26 может быть выбрана как функция сечения реактора 21, концентрации твердого катализатора, рабочих условий реактора и других факторов.

Когда уксусная кислота производится с использованием барботажной реакторной колонны с внешней циркуляционной системой, как показано на фиг.2, вначале твердый катализатор заполняется в цилиндрический тяговый участок 22 реактора 21. Твердый катализатор, который в основном используется для получения уксусной кислоты, содержит комплекс родия, нанесенный на основную смолу, имеющую поры и сетчатую структуру. Например, использование твердого катализатора, в котором металлический родий наносится на винилпиридиновую смолу, особенно предпочтительно. Каталитический металл содержит обычно 0,3-2,0 вес.% от основной смолы. Далее смесь раствора метанола, который является реакционным сырьевым материалом, растворителя реакции и промотора заливается в реактор, который уже заполнен твердым катализатором. Растворитель реакции может быть выбран из различных известных растворителей. Как правило, в качестве реакционного растворителя предпочтительно использование органического растворителя, содержащего карбонильные группы, имеющего два или более атома углерода. Особенно предпочтительно использование уксусной кислоты и метилацетата. В качестве промотора обычно используется алкилиодид, например, метилиодид.

Далее смесь из раствора метанола, который является сырьевым материалом реакции, растворитель реакции и промотор подаются из нижней части тягового участка 22 реактора 21, который заполнен метанолом, растворителем и твердым катализатором, и в то же время СО газ также инжектируется через первое входное отверстие для монооксида углерода 26 и второе входное отверстие для монооксида углерода 27. Инжектированный через эти входные отверстия СО газ поднимается как пузыри в жидкости, содержащейся в тяговом участке 22, катализатор также двигается наверх в цилиндрическом реакторе с помощью газлифт эффекта.

Из реакционного раствора, содержащего СО газ и твердый катализатор, который поднимается в тяговом участке 22, непрореагировавший СО газ собирается как отходящий газ, в то время как жидкий реакционный продукт, который не содержит твердый катализатор, отделяется от оставшегося реакционного раствора, который содержит твердый катализатор в секции сепаратора 23, расположенной в верхней части реактора 21. Жидкий реакционный продукт, который не содержит твердый катализатор, далее подается на стадию очистки уксусной кислоты, в то время как реакционный раствор, который содержит твердый катализатор, возвращается в нижнюю часть реактора через секцию падения жидкости 24, так что попадает снова в цилиндрический реактор для циркуляции.

В то же время любое избыточное тепло, выделяемое в реакции карбонилирования метанола, которая является экзотермической реакцией удаляется с помощью теплообменника 25, который располагается в средней части секции падения жидкости 24 внешней линии циркуляции.

В этом варианте конструкции барботажной реакционной колонны первое входное отверстие для вдувания монооксида углерода 26, расположенное в верхней части секции сужения 28, в основном флюидизирует твердый катализатор, в то время как второе входное отверстие для монооксида углерода 27, расположенное около узла нижней части секции сужения 28 и внешней линии циркуляции, в основном создает подвижность твердого катализатора в нижней части реактора, где твердый катализатор имеет свойство осаждаться и засорять линию циркуляции, и разрыхляет и флюидизирует твердый катализатор в секции падения жидкости. В то время как скорость потока СО газа, приводящая к каждому из входных отверстий для вдувания монооксида углерода, может быть соответственно отрегулирована в диапазоне, который позволяет проводить реакцию на стабильной основе, зависящей от концентрации твердого катализатора, рабочих условий и т.д., отношение скорости потока СО газа, приводящего к входному отверстию для вдувания монооксида углерода, который флюидизирует твердый катализатор к скорости потока СО газа, приводящего к входному отверстию для вдувания монооксида углерода, который создает подвижность твердого катализатора, должно предпочтительно находиться в диапазоне между 70:30 и 90:10.

Принимая во внимание рабочие условия барботажной реакционной колонны, реакция карбонилирования метанола монооксидом углерода совершенствуется, чтобы произвести уксусную кислоту при температуре реакции, общем реакционном давлении и парциальном давлении монооксида углерода между 170 и 190°С, между 1,5 и 6,0 МПа и между 1,0 и 2,5 МПа соответственно. В это же время метанол может частично реагировать с метанолом и/или произведенная уксусная кислота поочередно производят диметиловый эфир, метилацетат, воду и так далее, как побочные продукты.

Фиг.3 - это схематичная диаграмма другого конструкционного исполнения способа получения уксусной кислоты согласно изобретению. Относящийся к фиг.3 реактор 1 включает вертикальную цилиндрическую колонну 1а, имеющую закрытое дно и открытую верхнюю часть сепаратора 1б, имеющего диаметр больше, чем диаметр колонны 1а, и смонтированного с колонной 1а. Нижний край сепаратора держится в плотном контакте с внешней поверхностью верхней стенки колонны, образуя закрытое внутреннее пространство в реакторе и очерчивая кольцеобразную полость 31 между внешней поверхностью верхней стенки колонны и внутренней поверхностью нижней части сепаратора. В колонне твердая/жидкая смесь образуется из частиц родийсодержащего твердого катализатора, суспендированного в жидком реакционном составе, содержащим метанол, который является реакционным сырьевым материалом, метилиодид, который является промотором, органический растворитель - уксусную кислоту и/или метилацетат и небольшое количество воды (2-10 вес.%). Далее операция взаимодействия газ/жидкость в барботажной колонне проводится в виде продувания газообразного монооксида углерода в твердую/жидкую смесь со дна колонны. Таким образом, операция синтеза уксусной кислоты карбонилированием метанола продолжается в реакторе при температуре реакции и реакционном давлении между 170 и 190°С и между 3,5 и 4,5 МПа соответственно. На дне колонны находится впускное отверстие для жидкости 33 для введения жидкого реакционного состава в дополнение к газовому впускному отверстию 32 для продувания газообразного монооксида углерода, с тем чтобы жидкий реакционный состав вводился непрерывно и образовывал восходящий поток твердой/жидкой смеси в колонне. Далее, как результат, образуется восходящий поток смеси, в которой содержатся три фазы - газ/жидкость/твердая фаза, для получения уксусной кислоты, в то время как пузырьки газообразного монооксида углерода вынуждены подниматься в восходящем потоке смеси и соединяться с ним. Когда восходящий поток в колонне, который содержит три фазы, попадает в сепаратор, частицы твердого катализатора и пузырьки газообразного монооксида углерода отделяются от жидкого реакционного состава. Это будет детально описано ниже. Из восходящего потока в колонне, в котором содержаться три фазы - газ/жидкость/твердая фаза, частицы твердого катализатора сбрасываются с верхнего конца колонны и циркулируют назад в нижнюю часть колонны с помощью полости 31 и внешней линии циркуляции 34. С другой стороны, жидкий реакционный состав и пузырьки отделяются от частиц твердого катализатора наверху колонны, жидкий реакционный состав вытекает через выходное отверстие для жидкости 35, расположенное в верхней части боковой стенки сепаратора. Разделительная перегородка 36, имеющая диаметр больше, чем диаметр колонны и меньше, чем диаметр сепаратора, располагается в сепараторе, чтобы помешать частицам твердого катализатора, отделенным от жидкого реакционного состава, слиться через выходное отверстие для жидкого продукта. Т.к. жидкий реакционный состав образует свободную поверхность в сепараторе, пузырьки, содержащиеся в жидком реакционном составе отделяются от последнего, образуя область газовой фазы над свободной поверхностью, и в итоге улетучиваются через газовое выходное отверстие 37, расположенное в верхней части сепаратора (первая разделительная стадия). В дополнение отражательная перегородка 38 расположена напротив открытого верхнего конца колонны в сепараторе, с тем, чтобы предотвратить попадание капель жидкого реакционного состава через газовое выходное отверстие вместе с газом пузырьков, отделенным от жидкого реакционного состава и выходящего через газовое выходное отверстие. Охлаждающие устройство 39 располагается на средней части внешней линии циркуляции 34 для удаления тепла, выработанного реакцией, и поддерживания внутренней температуры в реакторе на постоянном уровне.

Жидкий реакционный состав, который вытекает через выходное отверстие для жидкости 35 реактора, достигает испарительной колонны 2, внешнее давление в которой по существу поддерживается на уровне атмосферного давления через нижнее входное отверстие 41 испарительной колонны, и разделяется на отходящий газ и легкую жидкую фракцию, которая вытекает через верхнее выходное отверстие колонны 42, сырую фракцию уксусной кислоты, которая вытекает через среднее выходное отверстие колонны 43, и циркуляционную фракцию, которая вытекает через нижнее выходное отверстие колонны 44 (вторая разделительная стадия). Отходящий газ содержит монооксид углерода, который растворяется в жидком реакционном составе, переводя метилиодид в газовую фазу, в то время как жидкая легкая фракция в основном содержит метилацетат, уксусную кислоту и воду. Если необходимо, избыточная вода отделяется от легкой жидкой фракции с помощью сепаратора масло/вода (не показан). В дальнейшем часть легкой жидкой фракции подается вниз по потоку в дистилляционную систему 3, в то время как оставшаяся часть легкой жидкой фракции возвращается в реактор 1. В то же время фракция сырой уксусной кислоты содержит воду, метилиодид, пропионовую кислоту и другие побочные продукты реакции в добавление к уксусной кислоте, все они в основном подаются в вниз по потоку в дистилляционную систему 3. Циркуляционная фракция содержит соединения азота, комплекс родия и так далее, которые отделяются от частиц твердого катализатора и в дополнение к уксусной кислоте, метилацетату, метилиодиду, воде и метанолу, которые возвращаются в реактор 1, хотя часть циркулируемой фракции может пойти в обход через колонну извлекающую азот (не показана) для того, чтобы удалить соединения азота. Оставшаяся часть жидкой легкой фракции и фракция сырой уксусной кислоты подаются в дистилляционную систему 3, делятся на отходящий газ, продукт фракции уксусной кислоты, тяжелую фракцию, которая сжигается с помощью печи для сжигания-инсенератора 4 (и содержит пропионовую кислоту и другие побочные продукты реакции), и циркуляционную фракцию (в основном содержащую уксусную кислоту, воду и метанол), которые возвращаются в реактор 1 (третья стадия сепарации).

Отходящий газ удаляется из реактора 1, испарительной колонны 2 и дистилляционной системы 3. Т.к. такой отходящий газ содержат газифицированный метилиодид и органический растворитель в добавок к непрореагировавшему монооксиду углерода, полезные вещества собираются в абсорбционные колонны 5 и 6, а оставшиеся вещества сжигаются в инсенераторе 4. Т.к. отходящий газ, выходящий из реактора 1 повышает давление, он обрабатывается в абсорбционной колонне высокого давления 5, внутри которой создается давление от 3 до 5 МПа (первая абсорбционная стадия). С другой стороны, отходящий газ, улетучивающийся из испарительной колонны 2 и дистилляционной системы 3, по существу показывает атмосферное давление, так что он обрабатывается в абсорбционной колонне низкого давления (атмосферного давления) 6 (вторая абсорбционная стадия). Используя абсорбционную колонну высокого давления и абсорбционную колонну низкого давления параллельно, весь сырьевой метанол может эффективно использоваться как абсорбент для абсорбции полезных веществ, содержащихся в отходящем газе. В то время как отходящий газ, который обрабатывается в абсорбционной колонне высокого давления 5, может быть далее обработан в абсорбционной колонне низкого давления 6, необходимо учитывать стоимость сборки и монтажа, когда такое расположение используется.

Фиг.4 - это схематичная диаграмма еще одного конструкционного исполнения способа получения уксусной кислоты согласно изобретению. Расположение на фиг.4 отличается от расположения на фиг.3, в котором жидкий реакционный состав, вытекающий из реактора 1, попадает в испарительную емкость 8 через входное отверстие 81, где однократное испарение имеет место вместо однократной дистилляции. Точнее говоря, жидкий реакционный состав испаряется в испарительную емкость при пониженном давлении и разделяется на газовую фракцию и жидкую фракцию из оставшейся жидкости (вторая сепарационная стадия). Газовая фракция содержит монооксид углерода, который не вступает в реакцию, но растворяется в жидком реакционном составе, и метилиодид, а также неочищенную уксусную кислоту, которая должна быть очищена, чтобы получить уксусную кислоту в последующей дистилляционной стадии, и часть органического растворителя, и побочные продукты, которые вытекают через верхнее выходное отверстие 82 испарительной емкости и попадают в дистиляционную систему 3. Следовательно, не отошедший газ высвобождается из испарительной емкости 8. С другой стороны, жидкая фракция содержит органический растворитель, тяжелые вещества и соединения азота, вытекающие из частиц твердого катализатора, который вытекает через нижнее выходное отверстие 83 испарительной емкости и возвращается в реактор 1. В других случаях расположение на фиг.4 сходно с расположением на фиг.3.

Сырьевой метанол используется как абсорбирующая жидкость в абсорбционной колонне 5 и 6. Использование сырьевого метанола делает обычную диффузионную стадию излишней и метанол, который используется как абсорбирующая жидкость, может быть направлен в реакционную колонну без обработки. Температура метанола, которая используется в абсорбционной колонне 5 и 6 регулируется от 10 до 25°С (обычно охлаждается прибором для охлаждения 7) для улучшения эффективности абсорбции полезных веществ, содержащихся в отходящем газе. Абсорбционная эффективность понижается, когда температура метанола превышает 25°С. Например, при абсорбции и удалении метилиодида из отходящего газа потери обычно превышают 0,1%, когда температура превышает 25°С. С другой стороны, когда температура метанола ниже 10°С, температура смазочно-охлаждающей эмульсии также вынуждена понижаться до неэкономичного повышения стоимости процесса.

Метанол, использующийся в качестве абсорбирующей жидкости, распределяется в колонне высокого давления 5 и в колонне низкого давления 6. Потери метилиодида и метанола, который вытекает из системы, могут быть минимизированы, когда 50-80%, а предпочтительнее 55-70% всего метанола, который протекает через абсорбционные колонны, распределяется в колонне низкого давления (коэффициент распределения колонны низкого давления). Т.к. отношение скорости потока отходящего газа из реактора 1 к скорости потока отходящего газа из испарительной колонны 2 и дистилляционной системы 3 приблизительно находится между 1,5:1 и 1:1,5, отношение скорости потока абсорбирующей жидкости к скорости потока отходящего газа находится между 1/1,0 и 1/0,25 в абсорбционной колонне высокого давления и между 1/0,2 и 1/0,4 в абсорбционной колонне низкого давления.

В случае карбонилирования метанола с помощью реакции гетерогенного катализа, проходящей в реакторе 1, поскольку и уксусная кислота, которая является реакционным продуктом и/или метилацетат, который является побочным продуктом реакции, используются как растворители, растворимость катализатора, которым является комплекс родия, не создает проблем как в случае гомогенного катализа. Другими словами, нет необходимости в присутствии значительного количества воды. Обычно необходимо, чтобы воды содержалось только 2-10 вес.%. С другой стороны, комплекс родия, нанесенный на нерастворимые частицы смолы, содержащей в молекулярной структуре пиридиновое кольцо, используется как металлический катализатор. Более конкретно, может быть использован катализатор, в котором комплекс родия [Rh(CO)2I2]- наносится с помощью ионного обмена на пиридиновой смоле, пиридиновая часть которой переведена в четвертичную аммониевую соль с помощью алкилиодида. Однако, когда процесс получения уксусной кислоты осуществляется длительное время, может возникнуть проблема, состоящая в том, что пиридиновый скелет пиридиновой смолы, который переведен в соль четвертичного аммония, может частично высвобождаться из смолы и растворяться в жидкой фазе. Затем карбонильный комплекс родия может сопровождать пиридиновый скелет (азотсодержащее соединение), который высвобождается из смолы и становится содержимым жидкой реакционной смеси. Карбонильный комплекс родия, попавший в жидкую реакционную смесь, осаждается в испарительной колонне (испарительной емкости) в результате снижения давления и конденсации. Следовательно, циркуляционная фракция из испарительной колонны, которая попадает на повторный цикл в реактор, предпочтительно частично должна отводиться в колонну удаления азота, чтобы избежать накопления азотсодержащих соединений в жидкой реакционной смеси. Что касается типа реактора, предпочтительна барботажная реакторная колонна, показанная на фиг.3 и 4. Для обычного реактора типа резервуара с перемешиванием характерна проблема, состоящая в том, что частицы смолы, которые служат носителями для твердого металлического катализатора, могут легко разрушаться. Далее нелегко отделить частицы твердого катализатора от жидкой реакционной смеси в отличие от барботажной реакторной колонны. С этой точки зрения, в случае барботажной реакторной колонны частицы твердого катализатора легко могут быть отделены от жидкой реакционной смеси, если жидкость удаляется из вышеупомянутого слоя частиц катализатора (который создается благодаря восходящему потоку в реакторе), поэтому частицы твердого катализатора менее подвержены механическим ударам и, следовательно, частицы смолы почти не разрушаются. В барботажной реакторной колонне, изображенной на фиг.3, которая приспособлена для циркуляции частиц твердого катализатора, слой смолы поднимается выше верхней части тягового участка, в то время как верхняя поверхность слоя смолы не формируется, причем частицы твердого катализатора скатываются с верхней части тягового участка без дальнейшего роста и, следовательно, верхняя поверхность слоя смолы образуется там, поскольку диаметр реактора резко возрастает в сепараторе, чтобы снизить скорость восходящего потока жидкости. В результате частицы твердого катализатора отделяются от жидкой реакционной смеси.

В барботажной реакторной колонне концентрация взвешенных частиц твердого катализатора должна поддерживаться на уровне ниже, чем в реакторе с перемешиванием, чтобы однородно диспергировать частицы твердого катализатора в жидкой реакционной смеси. Следовательно, он имеет недостатки, например скорость реакции ограничена. Однако в барботажной реакторной колонне, изображенной на фиг.3, которая приспособлена для циркуляции частиц твердого катализатора, частицы твердого катализатора вынуждены циркулировать сверху вниз в колонне с помощью внешнего циркуляционного контура, так что частицы твердого катализатора могут очень эффективно контактировать с жидкой реакционной смесью даже когда концентрация взвешенных частиц твердого катализатора повышается. Т.к. газообразный монооксид углерода продувается через тяговый участок, там появляется внутреннее различие в плотности между внутренним тяговым участком и внешней линией циркуляции, так что имеет место поток свободных циркулирующих частиц твердого катализатора. Циркуляция будет высоко равномерной, когда профиль и положение отверстия для вдувания монооксида углерода и профиль и положение отверстия для вдувания жидкой реакционной смеси приблизительно располагается с тем, чтобы поддержать движение частиц твердого катализатора в нижней части тягового участка.

Теперь настоящее изобретение будет описано дальше с помощью примеров (пример 1, 2 и сравнительные примеры 1-3).

В каждом примере уксусная кислота была получена экспериментально с использованием экспериментальной барботажной реакторной колонны с внешней системой циркуляции, как показано на фиг.1 (высота - 15 м, внутренний диаметр реактора - 150 мм). После заполнения реактора предварительно определенным количеством катализатора (винилпиридиновая ионообменная смола, несущая родиевый катализатор, 0,85 вес.% родия относительно смолы, плотность 1,2, средний размер частиц 0,45 мм), тяговый участок 12 заполняли уксусной кислотой с помощью трубы, вводящей жидкость. Следовательно, СО ижектируют так, чтобы вынудить его течь вверх из нижней части тягового участка 12 с предварительно определенной скоростью потока, чтобы вызвать начало циркуляции уксусной кислоты и катализатора, и в то же время часть уксусной кислоты сбрасывается вследствие введения СО из секции сепаратора 13 с помощью системы труб. Избыточный газообразный СО удаляется через верхнюю часть секции сепаратора 13. Внутреннее давление в реакторе поддерживали на предварительно определенном уровне с помощью регулирующего вентиля, и температуру внутри цилиндрического реактора поднимали до предварительно определенного уровня с помощью нагревателя, в то время как уксусную кислоту и твердый катализатор побуждали к циркуляции. Затем сырьевые материалы реакции вводили с помощью системы труб с постоянной скоростью и сбрасываемая реакционная жидкость удалялась из секции сепаратора 13 с помощью системы труб.

В каждом из примеров эксперимент проводили, следуя вышеописанной методике работы, при условиях, перечисленных в таблице 1. Наблюдали значение Kla и сравнивали общие продуктивности реакции (скорость получения уксусной кислоты на единицу объема реакции кмоль/ч/м3), достигнутые в экспериментах. Производительность, достигнутая в эксперименте 1, использовали как эталон (оценка 10) и достижения в различных примерах оценивали на относительной основе. Таблица 1 также показывает полученные результаты.

(МПа)

СО

(%)

(м/с)

(продолжение)

(Пример 3)

Уксусная кислота была получена с использованием экспериментальной барботажной реакторной колонны с внешней циркуляционной системой, как показано на фиг.2 (высота - 15 м, внутренний диаметр реактора - 150 м). Предварительно рассчитанное количество катализатора (винилпиридиновая ионообменная смола, несущая родиевый катализатор, 0,85 вес.% родия, относительно смолы, плотность 1,2, средний размер частиц 0,45 мм) загружалось в реактор 21 с тем, чтобы сделать концентрацию твердого катализатора на единицу реакционного объема равной 135 кг/м3. Затем уксусная кислота заливалась в тяговый участок 22 через трубку для введения жидкости и затем монооксид углерода (СО) инжектировался через отверстие для вдувания монооксида углерода, с тем чтобы направить поток вверх как реактивную струю с предварительно рассчитанной скоростью потока для побуждения к началу циркуляции уксусной кислоты и катализатора. В это же время, часть уксусной кислоты, выливающейся, благодаря введению СО, выводится из секции сепаратора 23 с помощью системы труб. Избыточный СО газ сбрасывается через верх секции сепаратора 23. Внутреннее давление в реакторе поддерживается на предварительно определенном уровне с помощью регулирующего вентиля и внутренняя температура цилиндрического реактора поднимается до предварительно определенного уровня с помощью нагревателя, в то время как уксусную кислоту и твердый катализатор побуждают к циркуляции. Затем сырьевой материал для реакции вводят в реактор с помощью системы труб с постоянной скоростью и выливаемая реакционная жидкость выводится из секции сепаратора 23 с помощью системы труб.

Отверстие для вдувания монооксида углерода первого уровня расположено на верхней части суженой секции и второе отверстие для вдувания монооксида углерода второго уровня расположено ниже отверстия для вдувания монооксида углерода первого уровня и около соединения суженой секции и линии циркуляции, расположенной в нижней части суженой секции. Разветвленный трубопровод распределителя газа подходит к отверстиям для выдувания. Газообразный СО вводится при скорости потока 340 NL/мин из отверстия для вдувания монооксида углерода первой стадии и при скорости потока 86 NL/мин из второго отверстия для вдувания монооксида углерода второй стадии. Реакция протекала стабильно, когда уксусную кислоту производили при вышеописанных условиях.

(Сравнительный пример 4)

Уксусную кислоту получали как в примере 3, за исключением того, что одно отверстие из разветвленного трубопровода распределителя газа помещали на верхней части суженной секции и газообразный СО вводили при скорости потока 340 NL/мин. В результате объем циркулирующего вещества постепенно снижался из-за осаждения твердого катализатора, и, следовательно, реакция протекала нестабильно. В то же время газ скапливается под твердым веществом в зоне падения жидкости в результате короткого пути, так что возникновение циркуляции занимает много времени.

(Пример 4)

Уксусную кислоту получали синтетически карбонилированием метанола, используя технологическую схему, изображенную на фиг.3. Уксусную кислоту и метилиодид помещали в реактор 1, соответственно 10 кг и 2 кг и пиридиновую смолу, которую превращали в соль четвертичного аммония, и карбонильный комплекс родия [Rh(CO)2I2]- добавляли в реактор с целью приготовления твердого катализатора, содержащего родий. В последствии метанол подавали через отверстие ввода жидкости 33 с помощью абсорбционных колонн 5 и 6 со скоростью 5,3 кг/мин, в то время как монооксид углерода подавали через отверстие для ввода газа со скоростью 4,2 л/мин. Жидкая реакционная смесь, которая вытекала из реактора 1, непрерывно очищалась в испарительной колонне 2 и колонне дистилляции 3 с целью получения конечного продукта уксусной кислоты, и циркулирующая фракция, которая вытекала из двух колонн, возвращалась в отверстие входа жидкости ректора 1. В таблице 2 показаны условия работы реактора 1, испарительной колонны 2 и колонны дистилляции 3. Отходящий из реактора 1 газ заставляли пройти через колонну абсорбции при высоком давлении 5, в то время как отходящий газ из испарительной колонны 2 и колонны дистилляции 3 пропускали через колонну абсорбции при низком давлении 6, перед тем как сжечь их вместе с тяжелой фракцией из колонны дистилляции 3 в печи для сжигания 4. После того как работа становилась стабильной, температура метанола, который использовался как жидкий абсорбент, коэффициент распределения колонны абсорбции при низком давлении изменялись. Затем соотношение между собранным метилиодидом и потерей метанола и монооксида углерода наблюдали, измеряя скорость потока, используя расходомер и осуществляя анализ состава с помощью газовой хроматографии. Полученные результаты приведены в таблице 3.

°С

МПа

кг/ч

°С

(%)

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КАРБОНИЛИРОВАНИЯ МЕТАНОЛА, ИМЕЮЩЕЕ АБСОРБЕР С ВОЗМОЖНОСТЬЮ ВЫБОРА ИЗ НЕСКОЛЬКИХ РАСТВОРИТЕЛЕЙ | 2009 |

|

RU2469783C2 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ ОТХОДЯЩИХ ГАЗОВ НА УСТАНОВКЕ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2015 |

|

RU2702737C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2009 |

|

RU2505523C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2187494C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2017 |

|

RU2738842C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2336263C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2005 |

|

RU2358966C2 |

| ЦИРКУЛЯЦИОННЫЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2011 |

|

RU2584422C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ РЕЦИРКУЛИРУЮЩЕГО ПОТОКА ПРИ ПОЛУЧЕНИИ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ МЕТАНОЛА (ВАРИАНТЫ) | 2003 |

|

RU2280639C2 |

| ПОЛУЧЕНИЕ УКСУСНОЙ КИСЛОТЫ ПОСРЕДСТВОМ КАРБОНИЛИРОВАНИЯ С ПОВЫШЕННОЙ РЕАКЦИОННОЙ СПОСОБНОСТЬЮ И МГНОВЕННЫМ ИСПАРЕНИЕМ | 2010 |

|

RU2493142C1 |

Изобретение относится к технологии получения уксусной кислоты карбонилированием метанола монооксидом углерода в барботажном реакторе с псевдоожиженным гетерогенным катализатором. Реакция карбонилирования проводится при концентрации твердого катализатора не менее чем 100 кг/м3 в пересчете на объем реакционной системы. Катализатор формируется с помощью винилпиридиновой смолы с нанесенным на нее комплексом родия. Парциальное давление монооксида углерода в реакторе находится между 1,0 и 2,5 МПа, при этом степень исчерпывания монооксида углерода находится между 3 и 15% от теоретического реакционного объема монооксида углерода, а приведенная скорость жидкости находится в интервале между 0,2 и 1,0 м/с. Промотором является метилиодид, а уксусная кислота и метилацетат используются в качестве растворителя. Концентрация воды в реакторе составляет от 2 до 10 мас.%. Барботажная цилиндрическая реакторная колонна для осуществления способа имеет отношение длины L к диаметру D не менее 8 и оборудована внешней линией циркуляции и теплообменником, который встроен в линию циркуляции. Кроме того, колонна имеет отверстия для вдувания монооксида углерода, расположенные по крайней мере на двух уровнях, а также имеет суженную секцию в нижней части цилиндрического реактора с внутренним диаметром от 30 до 70% от оставшейся части цилиндрического реактора. Отверстие для вдувания монооксида углерода расположено в верхней части суженной секции для флюидизации твердого катализатора, в то время как другое отверстие для вдувания монооксида углерода расположено около соединения реактора и внешней линии циркуляции, расположенной на дне суженной секции для отбора и флюидизации твердого катализатора во внешней линии циркуляции. Технический результат - усовершенствование технологического оформления процесса с увеличением выхода конечного продукта. 4 н. и 18 з.п. ф-лы, 4 табл., 4 ил.

стадию реакции, приводящую к реакции карбонилирования, имеющую место в находящейся под давлением барботажной реакторной колонне, путем суспендирования твердого металлического катализатора в жидкой реакционной смеси, содержащей органический растворитель, составленный из метанола, метилиодида, уксусной кислоты и/или метилацетата и небольшего количества воды и продуваемого газа монооксида углерода в жидкую реакционную смесь с концентрацией твердого катализатора не менее чем 100 кг/м3 в пересчете на объем реакционной системы;

первую разделительную стадию отделения и выведения жидкой реакционной смеси и отходящего газа из вышеупомянутой реакции;

вторую разделительную стадию проведения мгновенной дистилляции путем введения жидкой реакционной смеси, отделенной в первой разделительной стадии, в испарительную колонну, при этом отделяя отходящий газ и легкую жидкую фракцию, вытекающую из верхней секции колонны, и сырую фракцию уксусной кислоты, вытекающую из средней секции колонны, и циркуляционную фракцию, вытекающую из днища колонны;

третью разделительную стадию, вводящую часть легкой жидкой фракции и неочищенную фракцию уксусной кислоты, отделенную в вышеупомянутой второй разделительной стадии, в дистилляционную систему, при этом отделяя отходящий газ, продукт фракции уксусной кислоты, тяжелую фракцию и циркуляционную фракцию;

циркуляционную стадию возвращения в реактор отделенной легкой жидкой фракции и циркуляционной фракции, отделенной в вышеупомянутой второй разделительной стадии и циркуляционной фракции, отделенной в вышеупомянутой третьей разделительной стадии;

первую абсорбционную стадию проведения газовой абсорбции для отходящего газа, отделенного в первой вышеупомянутой разделительной стадии, используя метанол, как абсорбирующую жидкость;

вторую абсорбционную стадию проведения газовой абсорбции для отходящего газа, отделенного в вышеупомянутой второй разделительной стадии, и отходящего газа, отделенного в вышеупомянутой третьей разделительной стадии, используя метанол, как абсорбирующую жидкость при давлении ниже чем в вышеупомянутой первой абсорбционной стадии;

стадию исчерпывания отходящих газов, выходящих наружу из системы после вышеупомянутой первой абсорбционной стадии, отходящих газов, выходящих после вышеупомянутой второй абсорбционной стадии, и тяжелой фракции, отделенной в вышеупомянутой третьей стадии;

тот метанол, который стабилизируется при температуре от 10 до 25°С, используется как абсорбирующая жидкость в вышеупомянутых первой и второй абсорбционных стадиях и разделенный, чтобы использовать 50-80 вес.% всего метанола, используемого в двух абсорбционных стадиях в вышеупомянутой второй абсорбционной стадии, и метанол, выходящий после двух абсорбционных стадий, используется как сырьевой материал метанол - в реакционной стадии.

стадию реакции, приводящую к реакции карбонилирования, имеющую место в находящейся под давлением барботажной реакторной колонне путем суспендирования твердого металлического катализатора в жидкой реакционной смеси, содержащей органический растворитель, составленный из метанола, метилиодида, уксусной кислоты и/или метилацетата и небольшого количества воды и продуваемого газа монооксида углерода в жидкую реакционную смесь с концентрацией твердого катализатора не менее чем 100 кг/м3 в пересчете на объем реакционной системы;

первую разделительную стадию отделения и выведения жидкой реакционной смеси и отходящего газа из вышеупомянутой реакционной стадии;

вторую разделительную стадию проведения мгновенной дистилляции путем введения жидкой реакционной смеси, отделенной в первой разделительной стадии, в испарительную емкость, при этом отделяя газовую фракцию, вытекающую из верхней секции колонны, и легкую фракцию, вытекающую из нижней секции колонны;

третью разделительную стадию начальной газовой фракции, отделенной в вышеупомянутой второй разделительной стадии в дистилляционной системе и отделение отходящего газа, продукта фракции уксусной кислоты, тяжелой фракции и циркуляционной фракции;

циркуляционную стадию возвращения в реактор отделенной легкой жидкой фракции, отделенной в вышеупомянутой второй разделительной стадии, и циркуляционной фракции, отделенной в вышеупомянутой третьей разделительной стадии;

первую абсорбционную стадию проведения газовой абсорбции для отходящего газа, отделенного в вышеупомянутой первой разделительной стадии, используя метанол, как абсорбирующую жидкость;

вторую абсорбционную стадию проведения газовой абсорбции для отходящего газа, отделенного в вышеупомянутой третьей разделительной стадии, используя метанол, как абсорбирующую жидкость, при давлении ниже чем в вышеупомянутой первой абсорбционной стадии;

стадию исчерпывания выпускаемых отходящих газов, выходящих наружу из системы после вышеупомянутой первой абсорбционной стадии, отходящих газов, выходящих после вышеупомянутой второй абсорбционной стадии, и тяжелой фракции, отделенной в вышеупомянутой третьей стадии;

тот метанол, который стабилизируется при температуре от 10 до 25°С, используется как абсорбирующая жидкость в вышеупомянутых первой и второй абсорбционных стадиях и разделен, чтобы использовать 50-80 вес.% всего метанола, используемого в двух абсорбционных стадиях в вышеупомянутой второй абсорбционной стадии, и метанол, выходящий после двух абсорбционных стадий, используется как сырьевой материал метанол - в реакционной стадии.

Приоритет по пунктам и признакам:

| US 6080373 А, 27.08.2000 | |||

| US 6521783 A, 18.02.2000 | |||

| US 4110359 А, 29.08.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1995 |

|

RU2132325C1 |

Авторы

Даты

2008-03-20—Публикация

2004-03-11—Подача