Область изобретения

Изобретение относится к улучшенному способу получения уксусной кислоты карбонилированием метанола.

Уровень техники

Важным способом получения уксусной кислоты является карбонилирование метанола монооксидом углерода в жидкой реакционной среде. Реакция обычно проводится в присутствии катализатора, например катализатора на основе металла VIII группы, такого как родий, промотора катализатора, содержащего галоген, например метилиодид, и воды. Также может присутствовать ионный стабилизатор/сопромотор катализатора, такой как иодид лития. Недостатком такого способа является то, что кроме желаемой уксусной кислоты образуются также различные количества нежелательных примесей, например, соединения, восстанавливающие перманганат (СВП), в том числе карбонильные соединения, такие как ацетальдегид, ненасыщенные альдегиды, как кротоновый альдегид и 2-этилкротоновый альдегид, насыщенные альдегиды, отличные от ацетальдегида, такие как бутиральдегид и 2-этилбутиральдегид, и кетоны, такие как ацетон и метилэтилкетон, которые все вовлечены в определение "времени изменения цвета после добавления перманганата" - важного промышленного теста, который должна пройти целевая уксусная кислота для многих конечных потребителей. Другими нежелательными примесями, получаемыми в процессе карбонилирования метанола, являются пропионовая кислота, которая реагирует подобно уксусной кислоте при производстве таких продуктов, как винилацетат, но часто имеет неблагоприятный эффект на свойства таких продуктов, и, когда в качестве промотора катализатора используется метилиодид, высшие алкилиодиды, например C2-C12алкилиодиды, такие как этилиодид и гексилиодид, которые перегонкой труднее удалить из уксусной кислоты, чем метилиодид, и которые, помимо других неблагоприятных эффектов, отравляют катализаторы, обычно используемые в производстве винилацетата из уксусной кислоты.

Полагают, что кроме снижения селективности по уксусной кислоте в процессе карбонилирования метанола, ацетальдегид, образующийся в ходе реакции, способствует образованию нескольких вышеупомянутых примесей, вступая в дальнейшие реакции. Таким образом, ацетальдегид в типичных условиях реакции может образовывать различные гидроксиальдегиды альдольной конденсацией и кросс-альдольной конденсацией, которые затем дегидрируют с образованием ненасыщенных альдегидов, таких как кротоновый альдегид и 2-этилкротоновый альдегид. Более того, поскольку присутствует водород в секции реакции из-за реакции водяного газа некоторое количество ацетальдегида может быть восстановлено до этанола, который затем карбонилируется до пропионовой кислоты. Наконец, когда в качестве промотора катализатора присутствует метилиодид и/или ионный иодид, такой как иодид лития, который используется как стабилизатор/сопромотор катализатора, такое соединение может реагировать с ацетальдегидом или карбонильным соединением, синтезированным из ацетальдегида, с образованием одного или более С2-С12алкилиодидов, которые труднее отделить от уксусной кислоты, чем метилиодид.

С точки зрения снижения селективности по уксусной кислоте, вызванного образованием ацетальдегида, и неблагоприятных эффектов, получающихся в результате наличия в целевой уксусной кислоте даже малых количеств ацетальдегида и соединений, образованных из ацетальдегида, как при реакции карбонилирования метанола, так и при очистке продукта уксусной кислоты, желателен способ снижения количества ацетальдегида в любой части реакционной и/или очистной секции системы.

Патент США № 3769329 раскрывает способ получения уксусной кислоты карбонилированием метанола монооксидом углерода в присутствии каталитической системы, содержащей родий и галогенный компонент, в котором галоген является йодом или бромом.

Патенты США № 5001259, 5026908 и 5144068 раскрывают способы получения уксусной кислоты карбонилированием метанола монооксидом углерода в жидкой среде, содержащей родиевый катализатор, стабилизованный иодной солью вместе с алкилиодидом, алкилацетатом и необычно низкой концентрацией воды.

Были описаны различные методы снижения уровня примесей в способах получения уксусной кислоты. Патенты США № 5155265, 5155266 и 5202481 раскрывают очистку уксусной кислоты, полученной маловодным карбонилированием метанола монооксидом углерода и содержащей иодид, ненасыщенные соединения и карбонильные примеси, путем обработки конечного продукта озоном.

Патент США № 5625095 раскрывает способ получения уксусной кислоты карбонилированием метанола монооксидом углерода в присутствии родиевого катализатора, иодидых солей и метилиодида, в котором концентрация ацетальдегида в реакционной жидкости поддерживается на уровне 400 млн.д. или ниже, путем контакта жидкости, содержащей карбонильные примеси, с водой для разделения и удаления таких примесей.

Статья M. Gauss, A. Seidel, G.P. Torrence and P. Heymann, "Synthesis of Acetic Acid and Acetic Acid Anhydride from Methanol" в B. Cornils and W.A. Herrmann, Applied Homogeneous Catalysis with Organometallic Compounds, Vol. 1, p. 104-138, (New York: VCH, 1996), является описательным обзором способа синтеза уксусной кислоты и уксусного ангидрида карбонилированием метанола и метилацетата соответственно монооксидом углерода с использованием комплексов металлов, таких как комплексы родия и кобальта в качестве катализатора, и метилгалогенида, такого как метилиодид, в качестве промотора. Фиг.1 на странице 114 тома 1 является графиком последовательности технологических операций, показывающим способ получения уксусной кислоты с использованием родиевого катализатора. Реакционная жидкость проходит к испарителю, где целевая уксусная кислота и большинство компонентов легких фракций отделяются в виде пара от раствора катализатора и подаются затем в дистилляционную колонну легких фракций, где эти компоненты легких фракций отделяются далее как головной дистиллят от объема целевой уксусной кислоты, причем этот головной дистиллят конденсируется в две фазы, одну преимущественно водную, а другую преимущественно органическую.

Патент США № 6143930 раскрывает способы синтеза уксусной кислоты карбонилированием метанола, включающие стадию удаления ацетальдегида в системе путем двойной перегонки водной фазы, т.е., более легкой жидкой фазы головного дистиллята из колонны перегонки легких фракций. По желанию, головной дистиллят с последней колонны может подвергаться водной экстракции, чтобы выделить остаточный метилиодид для рецикла перед отправкой экстракта, содержащего ацетальдегид, на обработку отходов.

Тем самым все патенты и публикации, на которые здесь ссылались, введены в данное описание в качестве ссылок во всей их полноте.

Настоящее изобретение относится к способу и системе для получения уксусной кислоты каталитическим карбонилированием метанола монооксидом углерода, с получением потока продукта реакции, содержащего уксусную кислоту и незначительное количество ацетальдегида. Ацетальдегид в потоке продукта реакции частично превращается при окислении в уксусную кислоту или далее в CO2 и H2O. Затем поток может направляться в секцию очистки, секцию реакции или в обе эти секции, снижая тем самым отрицательное воздействие ацетальдегида. В традиционных системах ацетальдегид выделяют для удаления как компонент потока отходов. Одним из преимуществ настоящего изобретения по сравнению с обычными способами является устранение, по меньшей мере, одного потока отходов или снижения количества образуемых отходов. Кроме того, конверсия ацетальдегида в уксусную кислоту посредством процесса окисления увеличивает производительность способа в целом.

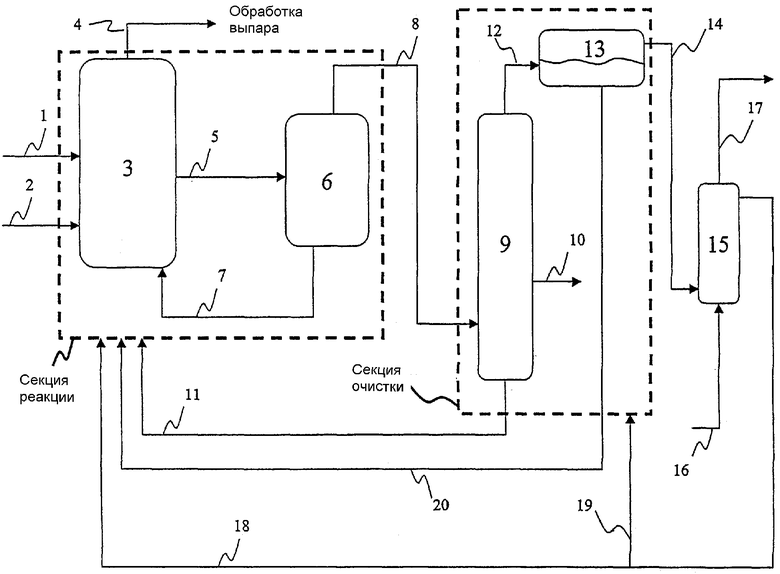

На чертеже показана схематическая диаграмма осуществления способа настоящего изобретения.

Подробное описание изобретения

Способы синтеза уксусной кислоты каталитическим карбонилированием метанола монооксидом углерода хорошо известны в данной области, что проиллюстрировано описаниями цитированных выше ссылок. Метанол и CO реагируют в присутствии каталитической системы, которая может включать, например, металл-элемент VIII группы, в частности Rh, Ir, Co, Ni, Ru, Pd или Pt, и чаще всего, Rh или Ir, галогеновый промотор, чаще всего галогенид водорода или органический галогенид, в частности алкилиодид, такой как метилиодид, стабилизатор/сопромотор, который является солью металла группы IA или IIA периодической системы, или солью четвертичного аммония или фосфония, в частности, иодистой или ацетатной солью и, чаще всего, иодидом лития или ацетатом лития. Активный катализатор может быть комплексом металла VIII группы, и в некоторых случаях может быть добавлен в секцию реакции как предварительно образованный комплекс, а не как описанные компоненты индивидуального катализатора. Каталитическая система растворяется или диспергируется в жидкой среде, содержащей метилацетат, уксусную кислоту, ограниченное количество воды, например, по меньшей мере, около 0,1 мас.% и до примерно 15 мас.% или более, и любой другой растворитель, совместимый с другими присутствующими соединениями.

Подходящая каталитическая система для способа включает родий в качестве металла группы VIII, метилиодид в качестве галогенового промотора катализатора, иодид лития в качестве стабилизатора/сопромотора катализатора, все растворенные или диспергированные в жидкой среде, содержащей метилацетат, уксусную кислоту и относительно низкое количество воды, в интервале от примерно 0,1 мас.% до примерно 8 мас.% от общего веса реакционной жидкости.

В период активной реакции, метанол и CO непрерывно подаются в реактор, содержащий реакционную жидкость, в котором поддерживается желательное парциальное давление CO. Как отмечено выше и будет обсуждено ниже, реакционная жидкость может содержать небольшие количества нежелательных примесей, помимо желательных компонентов, установленных выше, например, ацетальдегид и другие карбонильные соединения, содержащие СВП, и пропионовую кислоту.

Чтобы предотвратить накопление инертных газов, газообразные примеси отводятся из верха реактора и обрабатываются, чтобы извлечь ценные конденсируемые соединения, такие как метилиодид и метилацетат. Оставшиеся газы направляются на сжигание в факеле. Реакционная жидкость отводится из реактора и подается в испаритель, где снижение давления приводит к испарению более легких компонентов из реакционной смеси, а оставшаяся часть реакционной смеси, содержащая уксусную кислоту и катализатор на основе металла VIII группы, может быть возвращена в реактор. Пары из испарителя подаются в колонну перегонки легких фракций или распределительную колонну, от которой неочищенная целевая уксусная кислота отводится как жидкий боковой отвод или целевой продукт (как описано в Патенте США 5144068) и подается на дальнейшую очистку, а пары головного дистиллята конденсируют и разделяют на легкую водную фазу и тяжелую органическую фазу. В легкой водной фазе преобладает вода, содержится также меньшее, но значительное количество уксусной кислоты и намного меньшие количества метанола, метилиодида и метилацетата. Также присутствуют ацетальдегид и другие СВП, которые являются побочными продуктами начальной реакции или образуются позднее в дальнейшей реакции ацетальдегида. Тяжелая органическая фаза содержит преимущественно метилиодид с некоторым количеством метилацетата, незначительное количество воды и обычно меньший процент ацетальдегида, чем легкая водная фаза. Тяжелая органическая фаза или рециркулирует непосредственно в секцию реакции или рециркулирует после дальнейшей обработки, включая при желании обработку окислением.

Легкая водная фаза конденсата головного дистиллята колонны легких фракций обычно используется как флегма, и часть рециркулирует прямо в секцию реакции. Используемое здесь выражение "секция реакции" относится совместно к реакторному и испарительному компонентам системы. В некоторых способах легкая водная фаза сначала подается в систему удаления ацетальдегида, как раскрыто, например, в цитированном выше Патенте США № 6143930 и Патенте США № 3769329. В одном варианте системы удаления ацетальдегида легкая водная фаза головного конденсата колонны легких фракций подается в первую дистилляционную колонну, обозначаемую как "концентратор ацетальдегида", который служит для разделения большей части ацетальдегида, метилиодида и метилацетата как головного дистиллята, от более тяжелой фракции, содержащей уксусную кислоту и воду, которая рециркулирует в секцию очистки. Этот головной дистиллят затем подается во вторую дистилляционную колонну, называемую "отпаривателем ацетальдегида", который служит для отделения большей части ацетальдегида в этом потоке от более тяжелой фракции, содержащей метилиодид и метилацетат, который рециркулирует в секцию очистки. Последний головной дистиллят, содержащий повышенную концентрацию ацетальдегида и некоторые более тяжелые компоненты, такие как метилиодид, затем подвергается экстракции водой для получения водного экстракта, содержащего большую часть ацетальдегида, и органического рафината, содержащего менее водорастворимые компоненты потока, такие как метилиодид, который рециркулирует в секцию очистки. Водный поток ацетальдегида удаляется как отход. Используемое выражение "секция очистки" относится совместно к таким компонентам системы как дистилляция и разделение/слив.

Настоящее изобретение относится к способу, в котором исключена необходимость выделять и удалять ацетальдегид как поток отходов. Однако понятно, что настоящее изобретение может быть использовано вместе со способом, включающим выделение ацетальдегида и его удаление как отхода. В одном варианте осуществления изобретения, по меньшей мере, часть ацетальдегида в легкой водной фазе головного дистиллята колонны легких фракций окисляется с превращением ацетальдегида в уксусную кислоту или далее в CO2 и H2O, перед рециркуляцией в секцию очистки или поступлением в секцию реакции. Альтернативно, окисленная часть потока легкой фазы может быть разделена и возвращена как в секцию реакции, так и секцию очистки. Всегда, когда здесь утверждается, что поток направляется в секцию реакции или секцию очистки, это не означает, что путь в секцию реакции или секцию очистки является прямым, он может проходить через промежуточный пункт, такой как дальнейшая очистка или обработка, до того, как важные компоненты потока на самом деле войдут в секцию реакции. Такая легкая водная фаза может содержать от около 0,05 до примерно 5 мас.% ацетальдегида, от примерно 0,1 до примерно 5 мас.% метилиодида, от примерно 0,1 до примерно 10 мас.% метилацетата, от примерно 10 до примерно 45 мас.% уксусной кислоты, и остатком является вода. Обычно легкая водная фаза головного дистиллята колонны легких фракций содержит от примерно 0,5 до 2 мас.% ацетальдегида, около 2 мас.% метилиодида, около 6 мас.% метилацетата, около 2 мас.% метанола, около 20 мас.% уксусной кислоты, и остатком является вода.

В других вариантах осуществления настоящего изобретения, в зависимости от конфигурации технологического оборудования, потоки или части потоков, отличные от легкой водной фазы, могут быть окислены, чтобы снизить содержание ацетальдегида. Другими словами, любой послереакционный поток или его часть, содержащая ацетальдегид, может быть окислена, чтобы превратить ацетальдегид в уксусную кислоту или далее в CO2 и H2O. Одна из причин превращения ацетальдегида в легкую фазу - это исключить необходимость выделения и удаления ацетальдегида как отходов. Другая причина - это превратить нежелательный ацетальдегид в желаемый продукт - уксусную кислоту. Третья причина - это предотвратить образование других нежелательных примесей в результате дальнейшей реакции ацетальдегида.

Один вариант осуществления настоящего изобретения состоит в окислении водного экстракта ацетальдегида из головного потока отпаривателя ацетальдегида до того, как такой экстракт возвращается (рециркулирует) в секцию реакции. Такой экстракт перед окислением будет содержать от примерно 20 до примерно 25 мас.% ацетальдегида, от примерно 2 до примерно 5 мас.% диметилового эфира, от примерно 65 до примерно 75 мас.% воды и от примерно 0,5 до примерно 1 мас.% метилиодида. В типичном способе водный экстракт может содержать около 25 мас.% ацетальдегида, около 3 мас.% диметилового эфира, около 70 мас.% воды и около 1 мас.% метилиодида. Окисленный поток может затем быть рециркулирован в секцию очистки или направлен в секцию реакции.

В другом варианте осуществления настоящего изобретения поток, который может подвергаться обработки окислением, является сухим органическим потоком из головного дистиллята отпаривателя ацетальдегида. Этот поток может содержать от примерно 45 до примерно 75 мас.% ацетальдегида, от примерно 5 до примерно 15 мас.% диметилового эфира и от примерно 20 до примерно 40 мас.% метилиодида. В типичном способе этот поток содержит, например, около 60 мас.% ацетальдегида, около 10 мас.% диметилового эфира и около 30 мас.% метилиодида. Окисленный поток может затем быть рециркулирован в секцию очистки или направлен в секцию реакции и не подвергаться экстрактивной обработке.

В другом варианте осуществления головной поток из концентратора ацетальдегида подвергается обработке окислением согласно настоящему изобретению. Это поток может содержать, например, от примерно 5 до примерно 10 мас.% ацетальдегида, от примерно 0,1 до примерно 40 мас.% метилиодида, от примерно 45 до примерно 65 мас.% метилацетата и от примерно 2 до примерно 5 мас.% воды. В типичном способе этот поток может иметь состав около 8 мас.% ацетальдегида, около 34 мас.% метилиодида, около 54 мас.% метилацетата и около 4 мас.% воды. Окисленный поток может затем быть рециркулирован в секцию очистки или направлен в секцию реакции и не подаваться в отпариватель ацетальдегида.

В еще одном варианте осуществления настоящего изобретения, не показанном на чертеже, ацетальдегид может экстрагироваться из рецикла тяжелой фазы 20 в циркулирующую отдельно водную фазу. Эта отдельная водная фаза направляется в реактор окисления 15. Экстрактор, где эти потоки контактируют, служит двойной цели. Во-первых, он позволяет циркулирующей водной фазе экстрагировать ацетальдегид из рецикла тяжелой фазы 20. Во-вторых, он позволяет продуктам реакции окисления быть экстрагированными рециклом тяжелой фазы из циркулирующего водного потока и, таким образом, возвращенным в реактор карбонилирования 3. Также может быть желательным очищать циркулирующую водную фазу, чтобы еще более минимизировать накопление продуктов реакции окисления. Любой водный рециркуляционный поток в рамках процесса карбонилирования или вода из внешнего источника могут служить источником для такой очистки.

Это альтернативное осуществление изобретения, таким образом, включает способ получения уксусной кислоты карбонилированием метанола в системе, содержащей секцию реакции и секцию очистки, включающий стадии: (a) получения продуктового потока секции реакции, содержащего уксусную кислоту, ацетальдегид и воду, в секцию реакции, включающую реактор и испаритель; (b) направления, по меньшей мере, части продуктового потока секции реакции в секцию очистки, включающую дистилляционную колонну легких фракций, для разделения продуктового потока секции реакции на составной поток, содержащий поток тяжелой фазы и поток легкой фазы, где поток тяжелой фазы состоит из уксусной кислоты, ацетальдегида и воды; (c) направления, по меньшей мере, части потока тяжелой фазы в средства экстракции, чтобы экстрагировать ацетальдегид из потока тяжелой фазы и образовать поток водной фазы, содержащий некоторое количество ацетальдегида; (d) направления и циркуляции, по меньшей мере, части потока водной фазы в средства окисления для окисления, по меньшей мере, части потока водной фазы и образования окисленного выходящего потока; (e) циркуляции, по меньшей мере, части выходящего потока между средствами экстракции и средствами окисления; (f) отвода, по меньшей мере, части окисленного потока водной фазы из средств экстракции и направления отведенной части окисленного потока водной фазы в часть системы, выбранную из группы, состоящей из секции реакции, секции очистки и обеих секций реакции и очистки.

Другая альтернатива - это непосредственно окислять рецикл тяжелой фазы 20. Рецикл тяжелой фазы 20 может быть направлен в реактор окисления 15, а выходящий поток направлен в реактор карбонилирования 3. Однако могут образоваться побочные продукты реакции окисления, такие как йод, что вызывает эксплуатационные проблемы.

Это альтернативное осуществление непосредственно окислять тяжелую фазу включает способ получения уксусной кислоты карбонилированием метанола в системе, включающей секцию реакции и секцию очистки, содержащий стадии: (a) получения продуктового потока секции реакции, содержащего уксусную кислоту, ацетальдегид и воду, в секцию реакции, содержащую реактор и испаритель; (b) направления, по меньшей мере, части продуктового потока секции реакции в секцию очистки, включающую дистилляционную колонну легких фракций, для разделения продуктового потока секции реакции на составной поток, содержащий поток тяжелой фазы и поток легкой фазы, где поток тяжелой фазы состоит из уксусной кислоты, ацетальдегида и воды; (c) направления, по меньшей мере, части потока тяжелой фазы в средства окисления для окисления, по меньшей мере, части потока тяжелой фазы; и (d) отвода, по меньшей мере, части окисленного потока тяжелой фазы из средств окисления и направления отведенной части окисленного потока тяжелой фазы в часть системы, выбранной из группы, состоящей из секции реакции, секции очистки и обеих секций реакции и очистки.

Окисление ацетальдегида в любом потоке, который обрабатывается согласно данному изобретению, может быть осуществлено с любым окислителем, способным превратить ацетальдегид в уксусную кислоту или далее в CO2 и H2O.

Подходящие окислители могут быть газообразными при нормальной температуре и давлении ("НТД"). Примерами таких окислителей являются воздух или чистый кислород. Альтернативно, подходит кислород, разбавленный воздухом или инертным газом, таким как азот, или даже воздух, разбавленный инертным газом, таким как азот. Другими примерами подходящих окислителей, которые являются газами при НТД, являются озон или озон, разбавленный инертным газом, таким как азот или аргон.

Когда используется такой газообразный окислитель, как озон, кислород или воздух, окисление может быть проведено барботированием окислителя через объем обрабатываемого потока. Стадия окисления может осуществляться в присутствии катализаторов окисления, которые не реагируют неблагоприятно с какими-либо его компонентами.

Подходящие окислители могут также быть жидкими при НТД. Окисление жидкими окислителями, такими как перуксусная кислота или пероксид водорода, может быть проведено смешение обрабатываемого потока с окислителем в секции реакции со смешением. Эффективное мольное отношение окислителей к ацетальдегиду на стадии окисления лежит в широком диапазоне. Обычно подходит мольное отношение от 0,5 до 10, причем отношения от 0,5 до 4 более подходящие для большинства оборудования и окислителей.

Является ли окислитель жидкостью или газом, температура и давление окисления не критичны, пока не превышены пределы воспламеняемости или взрыва. В этом отношении особую осторожность следует проявлять при использовании таких окислителей, как пероксид водорода, который может быть взрывоопасным при повышенных температурах. Обычно процессы окисления согласно настоящему изобретению происходят при температурах в интервале от примерно 15°C до примерно 250°C и давлениях в интервале от примерно 1 бар до примерно 25 бар, причем большинство процессов происходит при температуре окисления в интервале от примерно 50°C до примерно 200°C и давлении в интервале от примерно 1 бар до примерно 10 бар. Однако окисление может происходить при намного более высоких давлениях, в частности, когда используются окислители, которые являются газом при НТД. Давления окисления 70 бар или более используются с газообразными окислителями, причем давления до 40 бар более подходят для большинства технологического оборудования и окислителей. Температура и давление, при которых происходит окисление, зависят от конкретного окислителя. Обычно время пребывания для процесса окисления лежит в интервале от примерно 10 минут до примерно 10 часов, причем в большинстве способов оно составляет от примерно 1 часа до примерно 3 часов.

Для большинства способов и оборудования, использующих перуксусную кислоту и пероксид водорода в качестве окислителей, температура окисления попадает в интервал от примерно 15° до примерно 75°C. Для большинства способов и оборудования, использующих в качестве окислителей кислород и/или воздух, интервал температуры окисления будет от примерно 100° до примерно 250°C. Когда в качестве окислителя используется озон, для большинства способов и оборудования температуры окисления будут меняться от примерно 15° до примерно 75°C.

Окислительная обработка данного изобретения может быть проведена на практически полном количестве или только части ацетальдегида в любом из потоков, описанных выше, либо окислением практически всего ацетальдегида только в части потока, или окислением только части ацетальдегида во всем потоке, или комбинированием двух подходов. Более того, в некоторых случаях может быть желательным осуществлять окислительную обработку согласно изобретению на более чем одном описанном потоке, содержащем ацетальдегид. Очевидно, в зависимости от того, как конкретно разработан способ, осуществление окислительной обработки на любом из описанных потоков, содержащих ацетальдегид, устранит необходимость устанавливать системы удаления ацетальдегида ниже потока, подвергнутого такой окислительной обработке, или позволять снижать мощность таких идущих ниже установок, тем самым, снижая или полностью устраняя поток отходов. Способ окислительной обработки также приводит к улучшению общей производительности при получении уксусной кислоты превращением ацетальдегида в уксусную кислоту.

Согласно чертежу: непрерывные потоки метанола и монооксид углерода подаются по линиям 1 и 2, соответственно, в реактор смешения 3, содержащий реакционную жидкость, включающую уксусную кислоту, раствор родия в качестве катализатора, метилиодид в качестве галогенового промотора, иодид лития в качестве солевого сопромотора/стабилизатора, воду, непрореагировавший метанол и монооксид углерода и примеси, такие как ацетальдегид и другие СВП, и высшие алкилиодиды. Количества входящих потоков реагентов и компонентов катализатора в секции реакции, а также такие параметры процесса, как температура, давление и время пребывания, лежат в интервалах, хорошо известных в области карбонилирования метанола монооксидом углерода для получения уксусной кислоты. Газы, образованные в секции реакции, отводятся по линии 4 и подаются на регенерацию выпара для отделения компонентов, пригодных для рецикла в реакцию. Реакционная жидкость непрерывно отводится из реактора 3 по линии 5 и подается в испаритель 6, где снижение давления заставляет часть уксусной кислоты и большую часть более низкокипящих соединений испаряться в виде пара, покидая раствор более тяжелых компонентов каталитической системы. Жидкость, оставшаяся в испарителе 6, рециркулирует по линии 7 в реактор 3, тогда как пары из испарителя 6 подаются по линии 8 на колонну легких фракций или "расщепляющую колонну" 9, где большая часть более низкокипящих компонентов, включая метилиодид, метилацетат и ацетальдегид, и часть воды является удаленным головным дистиллятом. Необработанная водная уксусная кислота отводится из колонны легких фракций 9 по линии 10 и подается в систему извлечения уксусной кислоты (не показана). Нижняя фракция, содержащая некоторое количество уксусной кислоты и более высококипящие компоненты, отводится из колонны легких фракций 9 по линии 11 и рециркулирует в секцию реакции. Поток пара головного дистиллята из колонны легких фракций конденсируется и подается по линии 12 в сепаратор/слив 13, где конденсат разделяется на легкую водную фазу, содержащую в основном воду, значительную, хотя и малую долю уксусной кислоты и намного меньшие количества метилиодида, метилацетата и метанола, и тяжелую органическую фазу, содержащую незначительное количество воды, намного больший процент метилиодида и меньшую долю ацетальдегида, чем та, которая присутствует в легкой водной фазе. Легкая водная фаза подается по линии 14 в реактор окисления 15, в который также подается окислитель по линии 16, окисляющий большую часть ацетальдегида в легкой водной фазе в уксусную кислоту или далее в CO2 и H2O. Реактор окисления 15 может быть выбран из ряда типов реакторов, таких как реактор смешения непрерывного действия или проточный реактор с параллельным потоком или противотоком, любой из которых может использоваться с катализатором. Реактор может быть также реактором смешения периодического действия или реактором с параллельным потоком или противотоком, который может содержать неподвижный слой катализатора окисления. Если окислитель подается в виде газа или образуется газообразный побочный продукт, такой как CO2, то отработанный газ может быть отведен по линии 17, промыт для удаления таких соединений, как метилиодид и метилацетат, которые могут быть рециркулированы в секцию очистки или направлены в секцию реакции, а часть промытого газа отводится, чтобы удалить инертные газы, такие как азот и двуокись углерода, и часть может быть рециркулирована в реактор окисления 15 с подпиткой окисляющим газом. Обработанная легкая водная фаза отводится из аппарата окисления 15 и рециркулирует в секцию очистки по линии 19 или направляется в секцию реакции по линии 18, или на обе секции очистки и реакции, а тяжелая органическая фаза из сепаратора/слива 13 непосредственно рециркулирует по линии 20 в секцию реакции.

Следующие подробные примеры иллюстрируют осуществление настоящего изобретения в различных формах. Принципы изобретения и его модификации будут поняты, принимая во внимание следующие примеры.

Примеры 1-11 (опыты No.1-11), показанные в таблице I, демонстрируют контрольные эксперименты с использованием азота и использование воздуха в качестве окислителя согласно настоящему изобретению при различных температурах и давлениях. Конкретно, примеры 1-2 являются сравнительными примерами, демонстрирующими низкие уровни конверсии ацетальдегида в отсутствие окислителя, используемого согласно настоящему изобретению. Слова "пример" и "опыт" или "опыт No." и "пример No." используются здесь, заменяя друг друга.

Примеры 1-11 являются экспериментами, использующими автоклав периодического действия, проведенными на потоках легкой фазы, удаленных из сепаратора/слива 13, головного конденсата колонны легких фракций 9, показанной на чертеже и используемой при очистке продукта в обычном способе получения уксусной кислоты карбонилированием метанола монооксидом углерода, использующем родиевый катализатор, метилиодид в качестве галогенового промотора и иодид лития в качестве солевого стабилизатора/сопромотора.

Таблица IV устанавливает состав потока легкой фазы, используемого в каждом опыте, и условия (в том числе температуру, давление и время проведения окисления), в которых проводился каждый эксперимент. Таблица I также приводит конверсию ацетальдегида как процент уменьшения концентрации ацетальдегида в потоке легкой фазы, идущем после процесса окисления. Все составы определены газово-хроматографическим анализом.

Результаты контрольных экспериментов, использующих азот, и опытов с окислением, использующих воздух

Примеры 1-2 являются контрольными экспериментами, показывающими уровень конверсии ацетальдегида ("AcH") в отсутствие окислителя. В этих опытах в секцию реакции автоклава периодического действия загружался азот, а не воздух. Эти эксперименты привели к уровням конверсии ацетальдегида 12% и 23% в опытах 1 и 2, соответственно.

Примеры 3-11 демонстрируют уровни конверсии ацетальдегида, меняющиеся от 46% до 99%, когда в качестве окислителя в систему загружается воздух при различных температурах и давлениях, указанных в таблице I. При давлении воздуха 14,4 бар, температуре 150°C и времени реакции один час в Примере 4 прореагировало 46% ацетальдегида. В Примере 8 при давлении воздуха 34,6 бар, температуре 175°C, и времени реакции два часа прореагировало 99% ацетальдегида.

Примеры 12-23 (опыты 12-23), указанные в таблице II, демонстрируют использование пероксида водорода (H2O2) в качестве окислителя согласно настоящему изобретению при различных температурах и концентрациях.

Опыты 12-23 являются экспериментами, использующими автоклав периодического действия, также проведенными на потоках легкой фазы, удаленных из сепаратора/слива 13, головного конденсата колонны легких фракций 9, показанной на чертеже и использующейся в очистке продукта в обычном способе получения уксусной кислоты карбонилированием метанола монооксидом углерода, использующим родиевый катализатор, метилиодид в качестве галогенового промотора и иодид лития в качестве солевого стабилизатора/сопромотора.

Таблица IV определяет состав потока легкой фазы, использованный в каждом опыте. Таблица II указывает условия, в которых был проведен каждый опыт. Таблица II также указывает конверсию ацетальдегида как процентное уменьшение концентрации ацетальдегида в потоке легкой фазы, идущем за процессом окисления. Все составы определены газово-хроматографическим анализом.

Результатыопытов по окислению с использованием пероксида водорода

ммоль

Данные в таблице II показывают, что пероксид водорода эффективен в превращении ацетальдегида в продуктовые потоки уксусной кислоты. Видно, что процент конверсии ацетальдегида обычно повышается с увеличением мольного отношения пероксид водорода:AcH, времени реакции и температуры.

Примеры 24-35 (опыты 24-35), указанные в таблице III, демонстрируют использование перуксусной кислоты ("AcO2H") в качестве окислителя согласно настоящему изобретению при различных температурах и концентрациях.

Опыты 24-35 являются экспериментами, использующими автоклав периодического действия, также проведенными на потоках легкой фазы, удаленных из сепаратора/слива 13, головного конденсата колонны легких фракций 9, показанной на чертеже и использующейся в очистке продукта в типичном процессе получения уксусной кислоты карбонилированием метанола монооксидом углерода, использующем родиевый катализатор, метилиодид в качестве галогенового промотора и иодид лития в качестве солевого стабилизатора/сопромотора. Таблица IV определяет состав каждого потока легкой фазы, использованный в каждом опыте.

Таблица III указывает условия, в которых проводился каждый опыт. Таблица III показывает также конверсию ацетальдегида как процент уменьшения концентрации ацетальдегида в потоке легкой фазы, идущем за процессом окисления. Все составы определялись газово-хроматографическим анализом.

Результаты опытов по окислению, использующих перуксусную кислоту

No.

мольное отношение

Составы легкой фазы

9-11

12-35

Как показывают данные таблицы III, в определенных условиях перуксусная кислота является более эффективным жидким окислителем ацетальдегида, чем пероксид водорода. При мольном отношении AcO2H:AcH, равном 2,1, большая часть ацетальдегида прореагировала при времени реакции менее 24 часов при 25°C, и почти весь ацетальдегид прореагировал при 60°C. При мольном отношении AcO2H:AcH, равном, по меньшей мере, 4,14, 100% ацетальдегида прореагировало за время менее 24 часов, независимо от температуры.

Описанные выше примеры демонстрируют, что более высокие уровни конверсии ацетальдегида могут обычно быть достигнуты увеличением концентрации окислителей, температуры, полного давления или времени пребывания или комбинацией этих четырех переменных. Например, сравнение примеров 4 и 5 показывает зависимость конверсии ацетальдегида от времени пребывания. Если все остальные переменные, кроме времени пребывания, постоянны, процент конверсии ацетальдегида увеличивается с 46% до 95% при увеличении времени пребывания с одного до двух часов. Сравнение Примеров 4 и 6 показывает увеличение конверсии ацетальдегида с 46% до 82% при увеличении температуры с 150°C до 175°C. Аналогично, сравнение Примеров 7 и 8 показывает, что увеличение конверсии ацетальдегида с 92% до 99% было достигнуто увеличением давления с 14,4 бар до 34,6 бар.

Как отмечено выше, способ настоящего изобретения действенен в широком интервале температур и давлений. Изменяя параметры процесса, указанные в таблице I, можно оптимизировать конверсию ацетальдегида в этом широком интервале температур, давлений и времени пребывания. Конечно, понятно, что большинство промышленных способов будет разработано так, чтобы достичь такого баланса между параметрами, которое экономически привлекательно. Кроме того, при использовании потенциально взрывоопасных и огнеопасных окислителей, таких как кислород и пероксид, следует соблюдать особую осторожность при работе при высоких температурах и давлениях.

Предшествующее раскрытие и описание изобретения является иллюстративным и поясняющим его, его варианты будут очевидны специалисту в данной области, не отходя от сущности и объема формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2201916C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2003 |

|

RU2329249C2 |

| СПОСОБ УМЕНЬШЕНИЯ И/ИЛИ УДАЛЕНИЯ ПЕРМАНГАНАТВОССТАНАВЛИВАЮЩИХ СОЕДИНЕНИЙ И С АЛКИЛИОДИДНЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2181715C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2187494C2 |

| СПОСОБ ПРОИЗВОДСТВА УКСУСНОЙ КИСЛОТЫ | 2006 |

|

RU2404960C2 |

| ПОЛУЧЕНИЕ УКСУСНОЙ КИСЛОТЫ | 2009 |

|

RU2503652C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2220130C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА УКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ) И СПОСОБ ОБРАБОТКИ ПОТОКА УКСУСНОЙ КИСЛОТЫ | 2002 |

|

RU2274632C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2214390C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 1999 |

|

RU2213726C2 |

Изобретение относится к технологии получения уксусной кислоты карбонилированием метанола монооксидом углерода. Способ включает получение в реакционной секции продуктового потока, содержащего уксусную кислоту, ацетальдегид, воду и другие примеси. В секции очистки производят обработку продуктов реакции, при которой в потоке примеси ацетальдегида окисляются либо до уксусной кислоты, после выделения возвращаемой в зону реакции, либо до диоксида углерода и воды, удаляемых из системы. В результате исключается отрицательное воздействие ацетальдегида на стадии разделения продуктов реакции. Окислителем служит кислород, воздух или их смеси, озон либо пероксид углерода или перуксусная кислота. Может применяться катализатор окисления. В качестве вариантов способа продуктовый поток направляют в дистилляционную колонну, где выделяют либо поток легких продуктов, либо поток тяжелых продуктов при условии, что каждый из потоков включает уксусную кислоту, ацетальдегид и воду. Затем "легкий", либо "тяжелый" поток подвергают окислению, как сказано выше, для снижения концентрации ацетальдегида. В качестве варианта способа поток тяжелых продуктов может быть обработан путем экстракции водой, после чего водная фаза, содержащая ацетальдегид подвергается окислению. Технический результат - усовершенствование способа за счет исключения необходимости очистки конечного продукта от примесей ацетальдегида. 4 н. и 16 з.п. ф-лы, 1 ил., 3 табл.

(a) получения потока, содержащего уксусную кислоту и ацетальдегид;

(b) снижения содержания ацетальдегида, по меньшей мере, в части потока путем обработки, по меньшей мере, части потока окислителем и

(c) направления, по меньшей мере, части обработанного потока в часть системы, выбранной из группы, состоящей из секции реакции, секции очистки и обеих секций реакции и очистки.

(a) получения продуктового потока секции реакции, включающего уксусную кислоту, ацетальдегид и воду, в секции реакции, содержащей реактор и испаритель;

(b) направления, по меньшей мере, части продуктового потока секции реакции в секцию очистки, включающую дистилляционную колонну легких фракций, для разделения продуктового потока секции реакции на составной поток, включающий поток тяжелой фазы и поток легкой фазы, в котором поток легкой фазы состоит из уксусной кислоты, ацетальдегида и воды;

(c) направления, по меньшей мере, части потока легкой фазы в средства окисления для окисления, по меньшей мере, части потока легкой фазы и

(d) отвода, по меньшей мере, части окисленного потока легкой фазы из средств окисления и направления отведенной части окисленного потока легкой фазы в часть системы, выбранную из группы, состоящей из секции реакции, секции очистки и обеих секций реакции и очистки.

(a) получения продуктового потока секции реакции, включающего уксусную кислоту, ацетальдегид и воду, в секции реакции, включающей реактор и испаритель;

(b) направления, по меньшей мере, части продуктового потока секции реакции в секцию очистки, включающую дистилляционную колонну легких фракций, для разделения продуктового потока секции реакции на составной поток, включающий поток тяжелой фазы и поток легкой фазы, в котором поток тяжелой фазы состоит из уксусной кислоты, ацетальдегида и воды;

(c) направления, по меньшей мере, части потока тяжелой фазы в средства окисления для окисления, по меньшей мере, части потока тяжелой фазы и

d) отвода, по меньшей мере, части окисленного потока тяжелой фазы из средства окисления и направления отведенной части окисленного потока тяжелой фазы в часть системы, выбранной из группы, состоящей из секции реакции, секции очистки и обеих секций реакции и очистки.

(a) получения продуктового потока секции реакции, включающего уксусную кислоту, ацетальдегид и воду, в секции реакции, включающей реактор и испаритель;

(b) направления, по меньшей мере, части продуктового потока секции реакции в секцию очистки, включающую дистилляционную колонну легких фракций, чтобы разделить продуктовый поток секции реакции на составной поток, включающий поток тяжелой фазы и поток легкой фазы, в котором поток тяжелой фазы состоит из уксусной кислоты, ацетальдегида и воды;

(c) направления, по меньшей мере, части потока тяжелой фазы в средства экстракции для экстракции ацетальдегида из потока тяжелой фазы и образования потока водной фазы, содержащего некоторое количество ацетальдегида;

(а) направления и циркуляции, по меньшей мере, части потока водной фазы в средства окисления для окисления, по меньшей мере, части потока водной фазы и образования окисленного выходящего потока;

(e) циркуляции, по меньшей мере, части выходящего потока между средствами экстракции и средствами окисления;

(f) отвода, по меньшей мере, части окисленного потока водной фазы из средств экстракции и направления отведенной части окисленного потока водной фазы в часть системы, выбранную из группы, состоящей из секции реакции, секции очистки и обеих секций реакции и секции очистки.

| US 5756836 А, 26.05.1998 | |||

| US 5202481 A, 13.04.1993 | |||

| СПОСОБ ОЧИСТКИ УКСУСНОЙ КИСЛОТЫ И/ИЛИ УКСУСНОГО АНГИДРИДА ОТ ПРИМЕСЕЙ ИОДИДОВ | 1992 |

|

RU2072981C1 |

| US 5625095 A1, 29.04.1997. | |||

Авторы

Даты

2006-07-27—Публикация

2003-03-10—Подача