Настоящее изобретение относится к способу получения уксусной кислоты карбонилированием метанола и/или его реакционно-способного производного.

Получение уксусной кислоты путем карбонилирования метанола и/или его реакционно-способного производного в присутствии родиевого катализатора описано, например, в патентах GB-A-1233121, ЕР 0384652, и ЕР 0391680. Способ, осуществляемый в присутствии иридиевого катализатора, описан, например, в патентах GB-A-1234641, US-A-3772380, ЕР 0616997, ЕР 0618184, ЕР 0786447, ЕР 0643034 и ЕР 0752406.

Howard и др. в Catalysis Today, т.18 (1993), с.с.325-354 описали общий способ карбонилирования метанола с получением уксусной кислоты в присутствии родиевого и иридиевого катализаторов. Как описано, процесс гомогенного карбонилирования метанола с непрерывной подачей катализатора включает три основные секции: реакции, очистки и обработки отходящего газа. Реакционная секция включает реактор с мешалкой, который работает при повышенной температуре, и испарительный сосуд. Жидкую реакционную композицию удаляют из реактора и направляют через сливной клапан в испарительный сосуд, в котором от жидкой фракции отделяют паровую фракцию, включающую способные к конденсации компоненты (включая уксусную кислоту, являющуюся продуктом), и отходящий газ низкого давления. Паровую фракцию затем направляют в секцию очистки, в то время как жидкую фракцию возвращают в реактор. Как описано, секция очистки включает несколько дистилляционных колонн, в которых из конечной уксусной кислоты удаляют примеси.

В патенте ЕР 0685446 описан способ получения уксусной кислоты, который включает карбонилирование метанола монооксидом углерода в присутствии родиевого катализатора в первом реакторе. Реакционную текучую среду, содержащую растворенный монооксид углерода, направляют из первого реактора во второй реактор, в котором растворенный монооксид углерода без подачи дополнительного количества этого вещества дополнительно вступает в реакцию, после чего реакционную текучую среду вводят в испарительную зону.

В патенте ЕР 0846674 описан жидкофазный способ получения карбоновой кислоты, включающий карбонилирование алкильного спирта монооксидом углерода в присутствии иридиевого катализатора в первой реакционной зоне; в данном способе, по меньшей мере, часть жидкой реакционной композиции совместно с растворенным и/или захваченным монооксидом углерода удаляют из первой реакционной зоны и направляют во вторую реакционную зону, причем, по меньшей мере, часть растворенного и/или захваченного монооксида углерода из извлеченной реакционной композиции вступает в дополнительную реакцию карбонилирования во второй реакционной зоне с образованием дополнительного продукта, представляющего собой карбоновую кислоту, после чего реакционная композиция поступает в испарительную зону.

Ни в патенте ЕР 0685446, ни в патенте ЕР 0846674 не приведено описание или предположение о том, что увеличение температуры во втором реакторе может оказывать выгодное воздействие на процесс карбонилирования.

Сейчас было неожиданно обнаружено, что при получении уксусной кислоты путем карбонилирования метанола и/или его реакционно-способного производного монооксидом углерода возникает ряд преимуществ в случае, если при прохождении жидкой реакционной композиции через второй реактор ее температуру увеличивают.

Соответственно, настоящее изобретение обеспечивает способ получения уксусной кислоты, который включает следующие стадии:

а) введение метанола и/или его реакционно-способного производного и монооксида углерода в первую реакционную зону, содержащую жидкую реакционную композицию, включающую катализатор карбонилирования, необязательно, промотор катализатора карбонилирования, метилиодид, метилацетат, уксусную кислоту и воду;

б) извлечение, по меньшей мере, части жидкой реакционной композиции совместно с растворенным и/или захваченным монооксидом углерода и другими газами из первой реакционной зоны;

в) направление, по меньшей мере, части извлеченной реакционной композиции во вторую реакционную зону, в которой, по меньшей мере, часть растворенного и/или захваченного монооксида углерода потребляется;

г) направление, по меньшей мере, части жидкой реакционной композиции из второй реакционной зоны в зону испарительного разделения с образованием следующих фракций: паровой фракции, включающей уксусную кислоту, метилиодид, метилацетат и отходящий газ низкого давления, причем отходящий газ низкого давления включает монооксид углерода; и жидкой фракции, включающей катализатор карбонилирования и, необязательно, промотор катализатора карбонилирования;

д) направление паровой фракции из зоны испарительного разделения в одну или более зону дистилляции с целью извлечения конечной уксусной кислоты;

причем температура жидкой реакционной композиции, извлекаемой из первой реакционной зоны, составляет от 170 до 195°С; а температура жидкой реакционной композиции, направляемой из второй реакционной зоны в зону испарительного разделения, по меньшей мере, на 8°С превышает температуру жидкой реакционной композиции, извлекаемой из первой реакционной зоны.

В способе по настоящему изобретению температура жидкой реакционной композиции, направляемой из второй реакционной зоны в зону испарительного разделения, по меньшей мере, на 8°С превышает температуру жидкой реакционной композиции, извлекаемой из первой реакционной зоны. Такое увеличение температуры позволяет осуществлять улучшенное отделение уксусной кислоты и других способных к конденсации компонентов от катализатора карбонилирования и, необязательно, промотора катализатора карбонилирования в зоне испарительного разделения. Таким образом, паровая фракция из зоны испарительного разделения будет содержать большее количество уксусной кислоты, что позволяет добиться более высокого выхода уксусной кислоты. Дополнительно, объем и скорость потока жидкой фракции снизятся.

Увеличение температуры жидкой реакционной композиции после ее извлечения из первой реакционной зоны и перед подачей в зону испарительного разделения позволяет осуществлять работу первой реакционной зоны при более низкой температуре, чем в ином случае. Работа первой реакционной зоны при пониженной температуре приведет к увеличению парциального давления монооксида углерода. Это может являться преимуществом, поскольку увеличение парциального давления монооксида углерода приведет к повышению скорости карбонилирования.

В качестве альтернативы, если увеличенная скорость карбонилирования является нежелательной, парциальное давление монооксида углерода можно поддерживать на желаемом уровне, например, путем снижения скорости выхода отходящего газа высокого давления из первой реакционной зоны. Это является преимуществом, поскольку утечка монооксида углерода в атмосферу снижается.

Таким образом, настоящее изобретение обеспечивает улучшенный способ получения уксусной кислоты путем карбонилирования метанола и/или его реакционно-способного производного. Конкретно, как описано выше, выход конечной уксусной кислоты улучшается, таким образом, обеспечивается более экономичный способ.

В способе по настоящему изобретению подходящие реакционно-способные производные метанола включают метилацетат, диметиловый эфир и метилиодид. В способе по настоящему изобретению в качестве реагентов можно использовать смесь метанола и/или его реакционно-способных производных. Предпочтительно, в качестве реагентов применяют метанол и/или метилацетат.

Метилацетат можно получать in situ в жидкой реакционной композиции путем осуществления реакции между метанолом и/или его реакционно-способным производным и продуктом, представляющим собой уксусную кислоту, или растворителем. Предпочтительно, концентрация метилацетата в жидкой реакционной композиции в первой реакционной зоне составляет от 2 до 50% масс., более предпочтительно, от 3 до 35% масс.

Предпочтительно, концентрация метилиодида в жидкой реакционной композиции в первой реакционной зоне независимо составляет от 1 до 20% масс., предпочтительно, от 2 до 16% масс.

В способе по настоящему изобретению можно применять катализатор карбонилирования на основе благородного металла VIII группы. Предпочтительно, катализатор карбонилирования включает родий, иридий или их смеси. Если катализатор представляет собой родий, то необязательно используемый промотор катализатора карбонилирования можно выбирать из группы, включающей иодиды щелочных металлов, например, иодид лития, иодиды щелочноземельных металлов, иодиды металлов группы алюминия и/или органические иодидные соли. Если катализатор представляет собой иридий, необязательно используемый промотор катализатора карбонилирования можно выбирать из группы, включающей рутений, осмий, рений и их смеси.

Если катализатором карбонилирования является иридий, то он может включать любое иридийсодержащее соединение, растворимое в жидкой реакционной композиции. Иридиевый катализатор можно добавлять к жидкой реакционной композиции в любой подходящей форме, которая растворима в жидкой реакционной композиции, или которую можно перевести в растворимую форму. Предпочтительно, иридий можно применять в виде не содержащего хлорид соединения, например, ацетата, растворимого в одном или более компоненте жидкой реакционной композиции, например, в воде и/или уксусной кислоте, таким образом, его можно добавлять в реакцию в виде раствора в этих веществах. Примеры подходящий иридийсодержащих соединений, которые можно добавлять к жидкой реакционной композиции, включают IrCl3, IrI3, IrBr3, [Ir(CO)2I]2, [Ir(CO)2Cl]2, [Ir(CO)2Br]2, [Ir(CO)4I2]-H+, [Ir(CO)2Br2]-H+, [Ir(CO)2I2]-H+, [Ir(СН3)I3(CO)2]-H+, Ir4(СО)12, IrCl3*4H2O, IrBr3*4H2O, Ir3(СО)12, металлический иридий, Ir2O3, IrO2, Ir(acac)(CO)2, Ir(асас)3, ацетат иридия, [Ir3O(OAc)6(H2O)3][ОАс], а также гексахлориридиевую кислоту Н2[IrCl6], предпочтительно, не содержащие хлоридов комплексы иридия, например, ацетаты, оксалаты и ацетилацетаты.

Предпочтительно, концентрация иридиевого катализатора в жидкой реакционной композиции в первой и второй реакционных зонах независимо составляет от 100 до 6000 част./млн. в расчете на массу иридия.

Если катализатор карбонилирования представляет собой иридий, промотор катализатора карбонилирования, предпочтительно, представляет собой рутений. Промотор может включать любое содержащее рутений соединение, растворимое в жидкой реакционной композиции. Рутениевый промотор можно добавлять к жидкой реакционной композиции в любой подходящей форме, которая растворима в жидкой реакционной композиции, или которую можно перевести в растворимую форму. Предпочтительно, рутениевый промотор можно применять в виде не содержащего хлорид соединения, например, ацетата, растворимого в одном или более компоненте жидкой реакционной композиции, например, в воде и/или уксусной кислоте, таким образом, его можно добавлять в реакцию в виде раствора в этих веществах.

Примеры подходящих для применения рутенийсодержащих соединений включают хлорид рутения (III), тригидрат хлорида рутения (III), хлорид рутения (IV), бромид рутения (III), иодид рутения (III), металлический рутений, оксиды рутения, формиат рутения (III), [Ru(СО)3I3]-Н+, тетра(ацето)хлорорутений (II, III), ацетат рутения (III), пропионат рутения (III), бутират рутения (III), пентакарбонил рутения, трирутенийдодекакарбонил и смешанные галогенкарбонилы рутения, например, димер дихлоротрикарбонилрутения (II), димер дибромотрикарбонилрутения (II), а также другие рутенийорганические комплексы, например, тетрахлорбис(4-кумол)дирутений (II), тетрахлорбис(бензол)дирутений (II), полимер дихлоро(циклоокта-1,5-диен)рутения (II) и трис(ацетилацетонат) рутения (III).

Предпочтительно, содержащие рутений соединения не содержат примесей, обеспечивающих или образующих in situ ионные иодиды, способные ингибировать реакцию, например, солей щелочных или щелочноземельных или других металлов.

Предпочтительно, рутениевый промотор присутствует в эффективном количестве, вплоть до предела его растворимости в жидкой реакционной композиции, жидкой фракции и/или любом другом жидком потоке процесса, возвращаемом в зоны реакции карбонилирования из одной или более зон дистилляции.

Рутениевый промотор, подходящим образом, присутствует в жидкой реакционной композиции при молярном отношении каждого из рутениевых промоторов к иридию, составляющем от 0,1/1 до 100/1, предпочтительно, более 0,5/1, более предпочтительно, более 1/1 и, предпочтительно, не более 20/1, более предпочтительно, не более 15/1 и, еще более предпочтительно, не более 10/1.

Концентрация рутениевого промотора в жидкой реакционной композиции в каждой из первой и второй реакционных зон, независимо, составляет менее 6000 част./млн. Подходящая концентрация промотора составляет от 400 до 5000 част./млн., например, от 2000 до 4000 част./млн.

Подходящие родиевые катализаторы карбонилирования описаны, например, в патентах ЕР-А-0161874, US 6211405 и ЕР-А-0728727.

Если катализатор карбонилирования представляет собой родий, концентрация родиевого катализатора в жидкой реакционной композиции, предпочтительно, составляет от 50 до 5000 част./млн., предпочтительно, от 100 до 1500 част./млн. в расчете на массу родия.

Если в качестве катализатора применяют родий, то, предпочтительно, в качестве промотора применяют иодид щелочного металла, например, иодид лития, как описано, например, в патентах ЕР-А-0161874, US 6211405 и ЕР-А-0728727.

Подходящим образом, парциальное давление монооксида углерода, присутствующего в первой реакционной зоне, составляет от 1×105 до 7×106 Нм-2, предпочтительно, от 1×105 до 3,5×106 Нм-2.

В жидкой реакционной композиции in situ может образовываться вода, например, по реакции этерификации между метанолом и образующейся в процессе уксусной кислотой. Дополнительно или в качестве альтернативы, воду можно независимо вводить в первую реакционную зону совместно с другими компонентами жидкой реакционной композиции или отдельно от них. Если в качестве катализатора карбонилирования применяют иридий, количество воды в жидкой реакционной композиции в первой реакционной зоне, подходящим образом, составляет, по меньшей мере, 0,5% масс., и не более 15% масс., например, не более 10% масс., предпочтительно, не более 8% масс. Если в качестве катализатора карбонилирования применяют родий, количество воды в первой реакционной зоне, предпочтительно, составляет от 0,1 до 15% масс., предпочтительно, от 1 до 15% масс., более предпочтительно, от 1 до 8% масс.

Первая реакционная зона может включать традиционную жидкофазную реакционную зону карбонилирования. Работу первой реакционной зоны можно осуществлять при давлении реакции, составляющем от 1×10 до 2×10 Нм-2, предпочтительно, от 1,5×106 до 1×107 Нм-2, более предпочтительно, от 1,5×106 до 5×106 Нм-2.

На стадии б) процесса по настоящему изобретению, по меньшей мере, часть жидкой реакционной композиции совместно с растворенным и/или захваченным монооксидом углерода выгружают из первой реакционной зоны, а на стадии в) по меньшей мере, часть выгруженного жидкого и растворенного и/или захваченного монооксида углерода подают во вторую реакционную зону, в которой растворенный и/или захваченный монооксид углерода потребляется в дополнительной реакции карбонилирования с получением дополнительного количества уксусной кислоты. Предпочтительно, по существу, всю жидкую реакционную композицию совместно с растворенным и/или захваченным монооксидом углерода, выгруженную из первой реакционной зоны, направляют во вторую реакционную зону.

Предпочтительно, температура жидкой реакционной композиции, выгруженной из первой реакционной зоны, составляет от 185 до 195°С.

Работу второй реакционной зоны можно осуществлять при таком реакционном давлении, которое, по существу, равно реакционному давлению в первой реакционной зоне.

Предпочтительно, объем второй реакционной зоны составляет от 5 до 20%, более предпочтительно, от 10 до 20% объема первой реакционной зоны.

Увеличения температуры жидкой реакционной композиции после ее выгрузки из первой реакционной зоны и до ее подачи в зону испарительного разделения можно достичь с помощью введения монооксида углерода во вторую реакционную зону, в дополнение к монооксиду углерода, растворенному и/или захваченному жидкой реакционной композицией, выгруженной из первой реакционной зоны.

В качестве альтернативы или в дополнение, увеличения температуры можно добиться путем нагревания второй реакционной зоны.

Введение дополнительного количества монооксида углерода во вторую реакционную зону приводит к увеличению количества продуктов происходящей в ней реакции карбонилирования. В отсутствие непрореагировавшего метанола, увеличение степени карбонилирования приводит к потреблению метилацетата и воды, присутствующих в жидкой реакционной композиции, с образованием уксусной кислоты. Конкретно, 1 моль метилацетата, 1 моль воды и 1 моль монооксида углерода будут образовывать 2 моля уксусной кислоты. Такое карбонилирование метилацетата является экзотермическим процессом; следовательно, это карбонилирование обеспечивает увеличение температуры во второй реакционной зоне.

Подходящее количество дополнительного монооксида углерода, который можно ввести во вторую реакционную зону, оставляет от 0,5 до 20%, предпочтительно, от 1 до 15%, более предпочтительно, от 1 до 10% в расчете на общее количество монооксида углерода, введенного в первую реакционную зону.

Подходящим образом, парциальное давление монооксида углерода, присутствующего во второй реакционной зоне, составляет от 1×105 до 3,5×106 Нм-2, предпочтительно, от 1×105 до 1,5×10 Нм-2.

Увеличение карбонилирования во второй реакционной зоне само по себе обладает рядом преимуществ. Конкретно, поскольку образуется уксусная кислота, в паровой фракции в зоне испарительного разделения будет содержаться еще большее дополнительное количество уксусной кислоты. Дополнительно, поскольку метилацетат и вода потребляются, отделение конечной уксусной кислоты от легких компонентов (которые включают метилацетат и воду) потребует меньших энергетических затрат, чем в ином случае.

В качестве альтернативы, поскольку метилацетат и вода потребляются во второй реакционной зоне, работу первой реакционной зоны можно осуществлять при более высоких концентрациях метилацетата и воды без отрицательного влияния на жидкую реакционную композицию, направляемую в зону испарительного разделения; и поскольку с увеличением концентраций метилацетата и воды образование побочных продуктов процессов карбонилирования метанола, как правило, снижается, то осуществление работы первой реакционной зоны при более высоких концентрациях метилацетата и воды может вести к общему снижению образования побочных продуктов.

Подходящим образом, общее время нахождения жидкой реакционной композиции во второй реакционной зоне составляет от 10 секунд до 5 минут, предпочтительно, от 30 секунд до 3 минут.

Если во вторую реакционную зону вводят дополнительное количество монооксида углерода, его можно подавать отдельно в одной или более точек внутри второй реакционной зоны. Такой дополнительный монооксид углерода может содержать примеси, например, Н2, N2, СО2 и СН4. Дополнительный монооксид углерода может находиться в составе отходящего газа высокого давления из первой реакционной зоны, что может с обеспечением преимущества позволить осуществлять работу первой реакционной зоны при более высоком давлении СО, что ведет к увеличению потока монооксида углерода, подаваемого во вторую реакционную зону. Кроме того, это может исключить необходимость в обработке отходящего газа высокого давления.

Дополнительное количество монооксид углерода также может входить в состав другого содержащего монооксид углерода газового потока, такого как, например, богатого монооксидом углерода потока из другой установки.

В процессах карбонилирования с применением иридиевых катализаторов и рутениевых промоторов предпочтительно, чтобы общее количество монооксида углерода, вводимого в первую и вторую реакционные зоны, было достаточным для снижения до минимума осаждения иридиевого катализатора и/или рутениевого промотора. В соответствии с патентом ЕР 1506151, поддержание концентрации монооксида углерода в отходящем газе низкого давления, который можно отделять от паровой фракции, образующейся в зоне испарительного разделения в одной или более зоне дистилляции, в соответствии с формулой Y>mX+С, в которой Y представляет собой молярную концентрацию монооксида углерода в отходящем газе низкого давления, Х представляет собой концентрацию рутения в жидкой реакционной композиции (част./млн. (масс.)), m составляет примерно 0,012, а С составляет примерно -8,7, позволяет снизить до минимума осаждение каталитической системы (то есть иридиевого катализатора и рутениевого промотора). В способе по настоящему изобретению предпочтительно, чтобы концентрация монооксида углерода в отходящем газе низкого давления примерно на 15% мольн. превышала значение mX+С с целью достижения увеличения на каждые 10°С температуры жидкой реакционной композиции, направляемой в зону испарительного разделения, по сравнению с температурой жидкой реакционной композиции, выгружаемой из первой реакционной зоны.

Предпочтительно, первая и вторая реакционная зоны находятся в отдельных реакционных сосудах, оборудованных средствами выгрузки из первого реакционного сосуда и направления во второй реакционный сосуд жидкой реакционной композиции с растворенным и/или захваченным ей монооксидом углерода. Подходящий второй отдельный реакционный сосуд может включать сосуд, способный выступать в качестве реактора с поршневым потоком. Второй реакционный сосуд может, например, представлять собой секцию трубы между первым реакционным сосудом и зоной испарительного разделения.

В качестве альтернативы, второй реакционный сосуд может включать встроенную часть первого реакционного сосуда, например, уплотнительный поддон. В дополнительном предпочтительном варианте вторая реакционная зона может включать как встроенную часть первого реакционного сосуда, так и отдельный второй реакционный сосуд. Конструкция второй реакционной зоны, подходящим образом, направлена на снижение до минимума или, по существу, исключения обратного смешения во второй реакционной зоне.

Предпочтительно, концентрация метилацетата в жидкой реакционной композиции во второй реакционной зоне составляет от 2 до 40% масс., более предпочтительно, от 2 до 25% масс.

Если повышение температуры жидкой реакционной композиции после ее выгрузки из первой реакционной зоны и до ее подачи в зону испарительного разделения осуществляют путем введения дополнительного количества монооксида углерода во вторую реакционную зону, то, предпочтительно, концентрация метилацетата в жидкой реакционной композиции, подаваемой в зону испарительного разделения, по меньшей мере, на 1,5% масс. меньше концентрации метилацетата в жидкой реакционной композиции, выгружаемой из первой реакционной зоны.

Если в качестве катализатора карбонилирования применяют иридий, то количество воды в жидкой реакционной композиции во второй реакционной зоне, подходящим образом, составляет от не менее чем 0,5% масс. до не более чем 15% масс., например, до 10% масс., предпочтительно, до 8% масс. Если в качестве катализатора карбонилирования применяют родий, то количество воды во второй реакционной зоне, предпочтительно, составляет от 0,1 до 15% масс., предпочтительно, от 1 до 15% масс., более предпочтительно, от 1 до 8% масс.

Если повышение температуры жидкой реакционной композиции после ее выгрузки из первой реакционной зоны и до ее подачи в зону испарительного разделения осуществляют путем введения дополнительного количества монооксида углерода во вторую реакционную зону, то, предпочтительно, концентрация воды в жидкой реакционной композиции, подаваемой в зону испарительного разделения, не менее чем на 0,4% масс. ниже, чем концентрация воды жидкой реакционной композиции, выгружаемой из первой реакционной зоны.

Предпочтительно, концентрация метилиодида в жидкой реакционной композиции, находящейся во второй реакционной зоне, составляет от 1 до 20% масс., предпочтительно, от 2 до 16% масс.

На стадии г) способа по настоящему изобретению, по меньшей мере, часть жидкой реакционной композиции со стадии в) подают в зону испарительного разделения. Подходящим образом, в зону испарительного разделения направляют, по существу, всю жидкую реакционную композицию со стадии в). В качестве альтернативы, одну или более частей жидкой реакционной композиции со стадии в) можно выгружать из второй реакционной зоны и, например, направлять в контур утилизационного котла.

Предпочтительно, температура жидкой реакционной смеси, направляемой в зону испарительного разделения, составляет не более 215°С. Поддержание температуры жидкой реакционной композиции, направляемой в зону испарительного разделения, на уровне не более 215°С может позволить избежать некоторых отрицательных эффектов, например, разложения катализатора карбонилирования и/или промотора катализатора карбонилирования.

Предпочтительно, температура жидкой реакционной композиции, направляемой в зону испарительного разделения, составляет от 195 до 215°С, более предпочтительно, от 200 до 215°С.

Предпочтительно, жидкая реакционная композиция, направляемая в зону испарительного разделения, имеет температуру, которая выше температуры жидкой реакционной композиции, выгружаемой из первой реакционной зоны, на 10-20°С.

Жидкую реакционную композицию можно направлять в зону испарительного разделения посредством сливного клапана.

Зона испарительного разделения может включать адиабатический испарительный сосуд. В качестве альтернативы, зона испарительного разделения может включать средства для нагрева.

Работу зоны испарительного разделения можно осуществлять при давлении, составляющем от 0 до 10 бар (отн.), предпочтительно, от 0 до 3 бар (отн.).

Предпочтительно, по меньшей мере, часть жидкой фракции из зоны испарительного разделения возвращают в первую реакционную зону и/или вторую реакционную зону.

Как описано выше, улучшенное разделение в зоне испарительного разделения ведет к снижению объема и скорости потока жидкой фракции. Таким образом, если, по меньшей мере, часть жидкой реакционной фракции возвращают в первую реакционную зону, то снижение скорости потока жидкой фракции приведет к снижению охлаждения в первой реакционной зоне. Пониженное охлаждение в первой реакционной зоне может позволить с пользой применить тепло, которое в ином случае было бы бесполезно израсходовано; таким образом снижаются энергетические затраты способа. Дополнительно, поскольку скорость потока жидкой фракции снижается, также понизятся скорости потока жидкой реакционной композиции, направляемой из первой реакционной зоны во вторую реакционную зону, и жидкой реакционной композиции, направляемой из второй реакционной зоны в зону испарительного разделения. В результате, количество катализатора карбонилирования и необязательно применяемого промотора катализатора карбонилирования, направляемых в зону испарительного разделения, в расчете на единицу времени, снизятся; и, поскольку паровая фракция содержит большое количество уксусной кислоты, количество катализатора и необязательно используемого промотора, подаваемых в зону испарительного разделения, в расчете на единицу уксусной кислоты, также снизится.

На стадии д) способа конечную уксусную кислоту выделяют из паровой фракции из зоны испарительного разделения с помощью дистилляции. Зона дистилляции может представлять собой любое традиционное дистилляционное оборудование, применяемое в производстве уксусной кислоты. Например, зона дистилляции может включать первую дистилляционную колонну, в которой конечную уксусную кислоту отделяют от легких компонентов, например, метилиодида и метилацетата. Легкие компоненты удаляют в качестве легкой фракции и их можно вернуть в первую или вторую реакционные зоны. Также в качестве легкой фракции удаляют отходящий газ низкого давления, включающий не способные к конденсации газы, такие как азот, монооксид углерода, водород и диоксид углерода. Такой поток отходящего газа низкого давления можно пропускать через секцию обработки отходящего газа с целью удаления способных к конденсации материалов, например, метилиодида, после чего его можно удалить в атмосферу, например, путем сжигания в факеле. Зона дистилляции может включать дополнительные дистилляционные колонны с целью очистки конечной уксусной кислоты от дополнительных примесей, таких как вода и побочные продукты с высокой температурой кипения.

Температуру жидкой реакционной композиции, выгружаемой из первой реакционной зоны, можно измерять в выходном отверстии первой реакционной зоны, через которое жидкую реакционную композицию извлекают.

Температуру жидкой реакционной композиции, направляемой из второй реакционной зоны в зону испарительного разделения, можно измерять во входном отверстии зоны испарительного разделения, через которое поступает жидкая реакционная композиция. Если жидкую реакционную композицию направляют в зону испарительного разделения с помощью сливного клапана, температуру жидкой реакционной композиции, поступающей из второй реакционной зоны, можно измерять в сливном клапане.

Способ по настоящему изобретению можно осуществлять в периодическом или непрерывном режиме, предпочтительно, в непрерывном режиме.

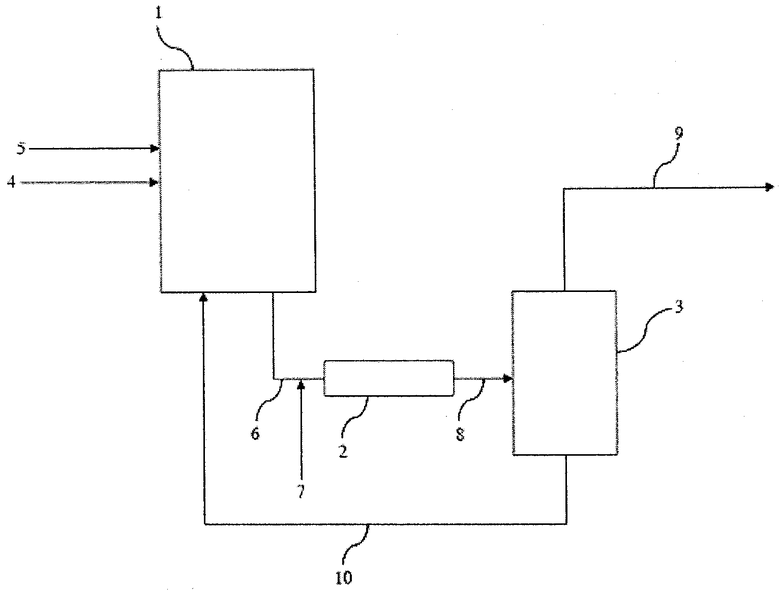

Далее способ по настоящему изобретению будет проиллюстрирован нижеследующими не ограничивающими сферу действия настоящего изобретения примерами со ссылкой на фиг.1. На фиг.1 в схематической форме представлено оборудование, подходящее для осуществления способа по настоящему изобретению.

Оборудование включает первую реакционную зону 1, вторую реакционную зону 2, зону испарительного разделения 3 и совмещенную дистилляционную колонну для отгона легких фракций и сушки (не показана). При осуществлении способа метанол и монооксид углерода подают в первую реакционную зону 1 по линиям 4 и 5 соответственно. В первой реакционной зоне 1 монооксид углерода контактирует с жидкой реакционной композицией, включающей катализатор карбонилирования, необязательно используемый промотор катализатора карбонилирования, метанол, метилацетат, воду, метилиодид и уксусную кислоту. Жидкую реакционную композицию выгружают из первой реакционной зоны 1 по линии 6 и направляют во вторую реакционную зону 2, в которую по линии 7 подают дополнительное количество монооксида углерода. Жидкую реакционную композицию из второй реакционной зоны 2 направляют через сливной клапан 8 в зону испарительного разделения 3, в которой композицию разделяют на две фазы: паровую фракцию и жидкую фракцию. Паровую фракцию, включающую уксусную кислоту, метилиодид, воду, метанол и метилацетат, подают по линии 9 в зону дистилляции, включающую совмещенную колонну для отгона легких фракций и сушки (не показана), из которой удаляют отходящий газ низкого давления с целью выделения очищенной уксусной кислоты. Жидкую фракцию, включающую частицы катализатора и уксусную кислоту, возвращают в первую реакционную зону 1 посредством линии 10.

В нижеприведенных примерах уксусную кислоту получали путем карбонилирования метанола монооксидом углерода в присутствии иридиевого катализатора и рутениевого промотора с применением оборудования, проиллюстрированного на фиг.1. Первая реакционная зона 1 включала реактор основного карбонилирования с мешалкой объемом 6 литров, вторая реакционная зона 2 включала дополнительный реактор с поршневым потоком, оснащенный нагревателями, объем которого составлял примерно 12% объема основного реактора, а зона испарительного разделения 3 включала адиабатический испарительный сосуд. Рабочее давление основного реактора составляло 27,6 бар (отн.) (2,76*106 Нм-2), а температуру основного реактора поддерживали на уровне примерно 190°С. Основной реактор был оснащен мешалкой/лопастной мешалкой и дефлекторной корзиной с целью обеспечения тщательного перемешивания жидких и газообразных реагентов. Монооксид углерода подавали в основной реактор из толстостенных баллонов посредством оросителя, установленного ниже мешалки. С целью снижения до минимума попадания железа в основной реактор 1, монооксид углерода подавали через угольный фильтр (не показан). Рубашка (не показана), в которой циркулировало горячее масло, позволяла поддерживать постоянную реакционную температуру жидкой реакционной композиции в основном реакторе 1. Работу адиабатического испарительного сосуда осуществляли при давлении, составляющем 1,48 бар (отн.) (1,48*105 Нм-2). Концентрацию монооксида углерода в отходящем газе низкого давления, выходящем из совмещенной колонны для отгона легких фракций и сушки, поддерживали на уровне 50-55% мольн. Жидкую реакционную композицию в сливном клапане анализировали при помощи ближней инфракрасной спектроскопии каждые 4 минуты, а также с помощью газовой хроматографии 3 раза в сутки. Отходящий газ высокого давления выпускали через верхнюю часть основного реактора.

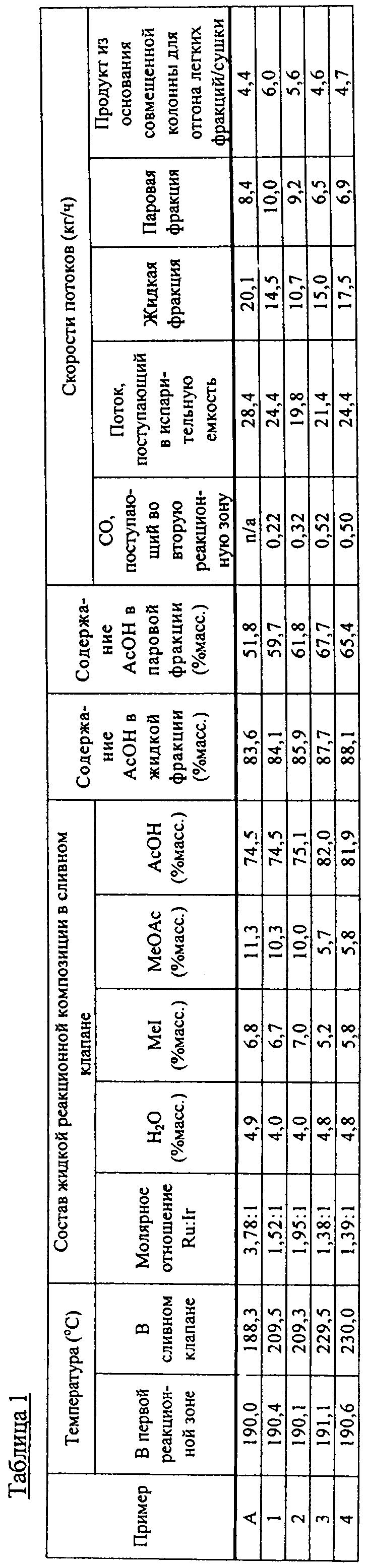

С применением вышеописанной аппаратуры, способа и условий работы, но без использования вторичного реактора, осуществляли сравнительный эксперимент (эксперимент А), в котором состав жидкой реакционной композиции в основном реакторе поддерживали таким образом, чтобы он включал: 5% масс. воды, 7% масс. метилиодида и 12% масс. метилацетата. Температура жидкой реакционной композиции в основном реакторе и в сливном клапане, данные о составе жидкой реакционной композиции и скорости различных потоков процесса приведены в таблице 1.

После завершения сравнительного эксперимента включали вторичный реактор, и скорость карбонилирования увеличивали путем добавления иридия и рутения в линию 10, при этом скорость образования продукта составляла около 5,8 кг/ч. Температуру жидкой реакционной композиции, выгружаемой из первой реакционной зоны, поддерживали на уровне приблизительно 190°С, а температуру жидкой реакционной композиции, направляемой в зону испарительного разделения, поддерживали на уровне около 210°С. Процесс осуществляли в таких условиях в течение 8 недель. Температура жидкой реакционной композиции в основном реакторе и в сливном клапане, данные о составе жидкой реакционной композиции и скорости различных потоков процесса по прошествии 3 недель (пример 1) и по прошествии 5 недель (пример 2) приведены в таблице 1. После работы процесса в течение 8 недель установку выключали, и контактировавшие с жидкой реакционной композицией поверхности устройств визуально обследовали на предмет отложений и коррозии. Примеры 1 и 2 являются примерами в соответствии с настоящим изобретением.

После завершения визуального обследования установку включали снова и осуществляли ее работу при производительности, составляющей приблизительно 4,6 кг/ч. Температуру жидкой реакционной композиции, выгружаемой из первой реакционной зоны, поддерживали на уровне приблизительно 190°С, а температуру жидкой реакционной композиции, направляемой в зону испарительного разделения, поддерживали на уровне около 230°С. Процесс осуществляли в таких условиях в течение 4 недель. Температура жидкой реакционной композиции в основном реакторе и в сливном клапане, данные о составе жидкой реакционной композиции и скорости различных потоков процесса за 3 дня (пример 3) и за 2 дня (пример 4) до окончания испытания приведены в таблице 1. После работы процесса в течение 4 недель установку выключали, и контактировавшие с жидкой реакционной композицией поверхности устройств визуально обследовали на предмет отложений и признаков коррозии.

Из таблицы 1 видно, что в примерах 1, 2, 3 и 4 скорость потока жидкой фракции снижалась после включения вторичного реактора. Это указывает на то, что рост температуры во вторичном реакторе позволяет осуществлять улучшенное отделение способных к конденсации веществ от катализатора и промотора.

Кроме того, из таблицы 1 видно, что в примерах 1, 2, 3 и 4 концентрация уксусной кислоты, присутствующей в паровой фракции, возросла после включения вторичного реактора. Это указывает на то, что способ по настоящему изобретению позволяет достигать увеличенного выхода конечной уксусной кислоты.

В дополнение, из таблицы 1 видно, что в примерах 1, 2, 3 и 4 отношение концентраций уксусной кислоты к концентрациям метилацетата и воды в составе жидкой реакционной композиции, направляемой в испарительный сосуд, увеличивалось после включения вторичного реактора. Это свидетельствует о том, что во вторичном реакторе протекает дополнительное карбонилирование.

Дополнительно, из таблицы 1 видно, что в примерах 1, 2, 3 и 4 скорость потока жидкой реакционной композиции, направляемой в испарительный сосуд, снизилась после включения вторичного реактора. Это свидетельствует о том, что количество катализатора и промотора, переходящих в испарительный сосуд, в расчете на единицу уксусной кислоты, снизилось.

После завершения работы процесса в течение 8 недель при поддержании температуры жидкой реакционной композиции в сливном клапане на уровне около 210°С, поверхности устройств, контактировавшие с жидкой реакционной композицией, сохранили свой первоначальный внешний вид.

После завершения работы процесса в течение 4 недель при температуре жидкой реакционной композиции в сливном клапане, составлявшей около 230°С, на поверхностях устройств, контактировавших с жидкой реакционной композицией, присутствовали темные отметины, что позволяет предположить, что происходило разложение катализатора и/или промотора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 1999 |

|

RU2213726C2 |

| ПРИМЕНЕНИЕ ИНДИЯ В КАЧЕСТВЕ СТАБИЛИЗАТОРА КАТАЛИТИЧЕСКОЙ СИСТЕМЫ В СПОСОБЕ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2413714C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2201916C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ В ПРИСУТСТВИИ ИРИДИЕВОГО КАТАЛИЗАТОРА | 1997 |

|

RU2183618C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА КАРБОНИЛИРОВАНИЯ | 1994 |

|

RU2133731C1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2336263C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2220130C2 |

| ПОЛУЧЕНИЕ УКСУСНОЙ КИСЛОТЫ ПОСРЕДСТВОМ КАРБОНИЛИРОВАНИЯ С ПОВЫШЕННОЙ РЕАКЦИОННОЙ СПОСОБНОСТЬЮ И МГНОВЕННЫМ ИСПАРЕНИЕМ | 2010 |

|

RU2493142C1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2017 |

|

RU2738842C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2187494C2 |

Изобретение относится к усовершенствованному способу получения уксусной кислоты с улучшенным выходом, включающему следующие стадии: а) введение метанола и/или его реакционноспособного производного и монооксида углерода в первую реакционную зону, содержащую жидкую реакционную композицию, включающую катализатор карбонилирования, необязательно промотор катализатора карбонилирования, метилиодид, метилацетат, уксусную кислоту и воду; б) извлечение, по меньшей мере, части жидкой реакционной композиции совместно с растворенным и/или захваченным монооксидом углерода и другими газами из первой реакционной зоны; в) направление, по меньшей мере, части извлеченной жидкой реакционной композиции во вторую реакционную зону, в которой потребляется, по меньшей мере, часть растворенного и/или захваченного монооксида углерода; г) направление, по меньшей мере, части жидкой реакционной композиции из второй реакционной зоны в зону испарительного разделения с образованием: паровой фракции, включающей уксусную кислоту, метилиодид, метилацетат и отходящий газ низкого давления, включающий монооксид углерода; и жидкой фракции, включающей катализатор карбонилирования и необязательно промотор катализатора карбонилирования; д) направление паровой фракции из зоны испарительного разделения в одну или более зон дистилляции с целью извлечения конечной уксусной кислоты; причем температура жидкой реакционной композиции, извлекаемой из первой реакционной зоны, составляет от 170 до 195°С; а температура жидкой реакционной композиции, направляемой из второй реакционной зоны в зону испарительного разделения, по меньшей мере, на 8°С превышает температуру жидкой реакционной композиции, извлекаемой из первой реакционной зоны. 20 з.п. ф-лы, 1 ил., 1 табл., 5 пр.

1. Способ получения уксусной кислоты с улучшенным выходом, включающий следующие стадии:

а) введение метанола и/или его реакционноспособного производного и монооксида углерода в первую реакционную зону, содержащую жидкую реакционную композицию, включающую катализатор карбонилирования, необязательно, промотор катализатора карбонилирования, метилиодид, метилацетат, уксусную кислоту и воду;

б) извлечение, по меньшей мере, части жидкой реакционной композиции совместно с растворенным и/или захваченным монооксидом углерода и другими газами из первой реакционной зоны;

в) направление, по меньшей мере, части извлеченной жидкой реакционной композиции во вторую реакционную зону, в которой потребляется, по меньшей мере, часть растворенного и/или захваченного монооксида углерода;

г) направление, по меньшей мере, части жидкой реакционной композиции из второй реакционной зоны в зону испарительного разделения с образованием: паровой фракции, включающей уксусную кислоту, метилиодид, метилацетат и отходящий газ низкого давления, включающий монооксид углерода; и жидкой фракции, включающей катализатор карбонилирования и, необязательно, промотор катализатора карбонилирования;

д) направление паровой фракции из зоны испарительного разделения в одну или более зон дистилляции с целью извлечения конечной уксусной кислоты;

причем температура жидкой реакционной композиции, извлекаемой из первой реакционной зоны, составляет от 170 до 195°С; а температура жидкой реакционной композиции, направляемой из второй реакционной зоны в зону испарительного разделения, по меньшей мере, на 8°С превышает температуру жидкой реакционной композиции, извлекаемой из первой реакционной зоны.

2. Способ по п.1, в котором катализатор карбонилирования представляет собой иридий.

3. Способ по п.2, в котором промотор катализатора карбонилирования выбирают из группы, включающей рутений, осмий и рений.

4. Способ по п.3, в котором промотор катализатора карбонилирования представляет собой рутений.

5. Способ по п.1, в котором катализатор карбонилирования представляет собой родий.

6. Способ по п.1, в котором температура жидкой реакционной композиции, выгружаемой из первой реакционной зоны, составляет от 185 до 195°С.

7. Способ по п.1, в котором объем второй реакционной зоны составляет от 5 до 20% от объема первой реакционной зоны, предпочтительно от 10 до 20% от объема первой реакционной зоны.

8. Способ по п.1, в котором во вторую реакционную зону вводят монооксид углерода, в дополнение к монооксиду углерода, растворенному и/или захваченному жидкой реакционной композицией, выгружаемой из первой реакционной зоны.

9. Способ по п.6, в котором во вторую реакционную зону вводят монооксид углерода, в дополнение к монооксиду углерода, растворенному и/или захваченному жидкой реакционной композицией, выгружаемой из первой реакционной зоны.

10. Способ по п.8, в котором количество дополнительного монооксида углерода, вводимого во вторую реакционную зону, составляет от 0,5 до 20%, предпочтительно от 1 до 15%, более предпочтительно от 1 до 10% от количества монооксида углерода, вводимого в первую реакционную зону.

11. Способ по п.9, в котором количество дополнительного монооксида углерода, вводимого во вторую реакционную зону, составляет от 0,5 до 20%, предпочтительно от 1 до 15%, более предпочтительно от 1 до 10% от количества монооксида углерода, вводимого в первую реакционную зону.

12. Способ по п.1, в котором вторую реакционную зону подвергают нагреванию.

13. Способ по п.4, в котором концентрация монооксида углерода в отходящем газе низкого давления примерно на 15 мол.% превышает значение mX+С с целью достижения увеличения на каждые 10°С температуры жидкой реакционной композиции, направляемой в зону испарительного разделения, по сравнению с температурой жидкой реакционной композиции, выгружаемой из первой реакционной зоны, где Х представляет собой концентрацию рутения в жидкой реакционной композиции (ч./млн (мас.)), m составляет около 0,012, а С составляет примерно -8,7.

14. Способ по п.8, в котором концентрация метилацетата в жидкой реакционной композиции, направляемой в зону испарительного разделения, по меньшей мере, на 1,5 мас.% ниже концентрации метилацетата в составе жидкой реакционной композиции, выгружаемой из первой реакционной зоны.

15. Способ по п.8, в котором концентрация воды в жидкой реакционной композиции, направляемой в зону испарительного разделения, по меньшей мере, на 0,4 мас.% меньше, чем концентрация воды в жидкой реакционной композиции, выгружаемой из первой реакционной зоны.

16. Способ по п.1, в котором температура жидкой реакционной композиции, направляемой в зону испарительного разделения, составляет не более 215°С.

17. Способ по п.6, в котором температура жидкой реакционной композиции, направляемой в зону испарительного разделения, составляет не более 215°С.

18. Способ по п.16, в котором температура жидкой реакционной композиции, направляемой в зону испарительного разделения, составляет от 195 до 215°С, предпочтительно от 200 до 215°С.

19. Способ по п.17, в котором температура жидкой реакционной композиции, направляемой в зону испарительного разделения, составляет от 195 до 215°С, предпочтительно от 200 до 215°С.

20. Способ по п.1, в котором температура жидкой реакционной композиции, направляемой в зону испарительного разделения, на 10-20°С выше, чем температура жидкой реакционной композиции, выгружаемой из первой реакционной зоны.

21. Способ по п.6, в котором температура жидкой реакционной композиции, направляемой в зону испарительного разделения, на 10-20°С выше, чем температура жидкой реакционной композиции, выгружаемой из первой реакционной зоны.

| US 7202382 В2, 10.04.2007 | |||

| US 5917089 А, 29.06.2000 | |||

| Графопостроитель | 1978 |

|

SU752406A1 |

| US 6617472 B1, 09.09.2003 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2187494C2 |

Авторы

Даты

2014-01-27—Публикация

2009-02-11—Подача