Предлагаемое техническое решение относится к металлургии, в частности к оборудованию цехов для электролитического получения и рафинирования цветных металлов, например меди.

Известен токоподвод к электродам электролизера, содержащий уравнительную шину, снабженную контактными выступами и расположенную на продольном борту ванны, и изоляторы, расположенные на шине. Изоляторы установлены вдоль осевой линии шины в шахматном порядке и образуют пазы для фиксации анодов и катодных штанг (см. патент США №3929614 по кл. 204-242 за 1975 г.).

Недостатком этого токоподвода является сложность конструкции и ненадежность в работе потому, что пазы для фиксации электродов выполнены в изоляторе, что не обеспечивает их механическую прочность. Кроме того, данная конструкция токоподвода не обеспечивает максимального заглубления анодов в электролит, что снижает производительность электролизера и приводит к значительным отходам, которые подвергаются переделу.

Также известен токоподвод к электродам электролизера, содержащий уравнительную шину, снабженную контактными выступами и расположенную на продольном борту ванны, и изоляторы, расположенные на шине, на одном из контактных выступов выполнены пазы для фиксации анодов, а на другом углубления для фиксации катодных штанг, причем указанные пазы размещены друг относительно друга в шахматном порядке с одинаковым шагом, а отношение расстояния от основания шины до дна паза для фиксации анода находится в пределах 1-1,5.

Недостаток этого токоподвода - сложность конструкции и неудобство в эксплуатации при загрузке электролизера с большим количеством анодов и катодных штанг. Кроме того, сама конструкция шины быстро выходит из строя из-за износа и разрушения пазов под катодные штанги, которые требуется выполнять с большой точностью, и требуется сложная конструкция загрузочных приспособлений. Еще одним недостатком является то, что изоляторы под катодные штанги выполнены короткими и закрепляются на шине в местах расположения концов штанг, что не поддается механизации и увеличивают эксплуатационные затраты и время простоя ванн под загрузкой.

Технической задачей предлагаемого решения является устранение указанных выше недостатков, упрощение конструкции токоподвода, повышение стойкости и увеличение срока службы электролитических ванн в процессе эксплуатации.

Указанная задача достигается тем, что в токоподводе к электродам электролизера, содержащем уравнительную шину с контактными выступами, расположенную на продольном борту ванны, и съемные изоляторы, расположенные на шине, контактные выступы на уравнительной шине выполнены различными по высоте и расположены параллельно между собой со смещением по ширине, сама шина выполнена из двух частей, жестко соединенных между собой, изоляторы выполнены сплошными и размещены по длине шины, установлены один между контактными выступами, а второй с противоположной стороны по отношению к большему выступу, причем высота изолятора между контактными выступами выполнена равной высоте большего выступа, а высота второго изолятора выполнена равной высоте меньшего контактного выступа шины.

Еще одним отличием предлагаемого токоподвода является то, что часть шины с контактными выступами выполнена из металла с большой электропроводностью, а другая часть шины может быть выполнена из другого материала, поперечное сечение обеих частей шин выполнено в форме уголка.

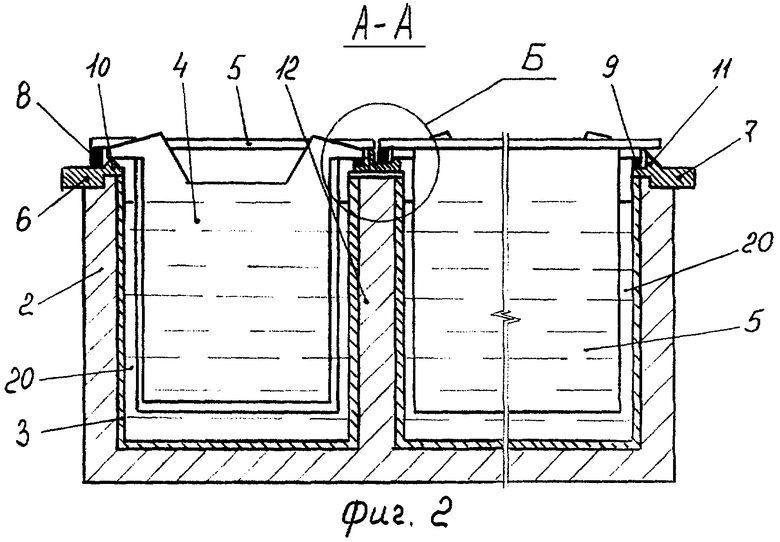

На фиг.1 изображен блок электролизных ванн, вид в плане.

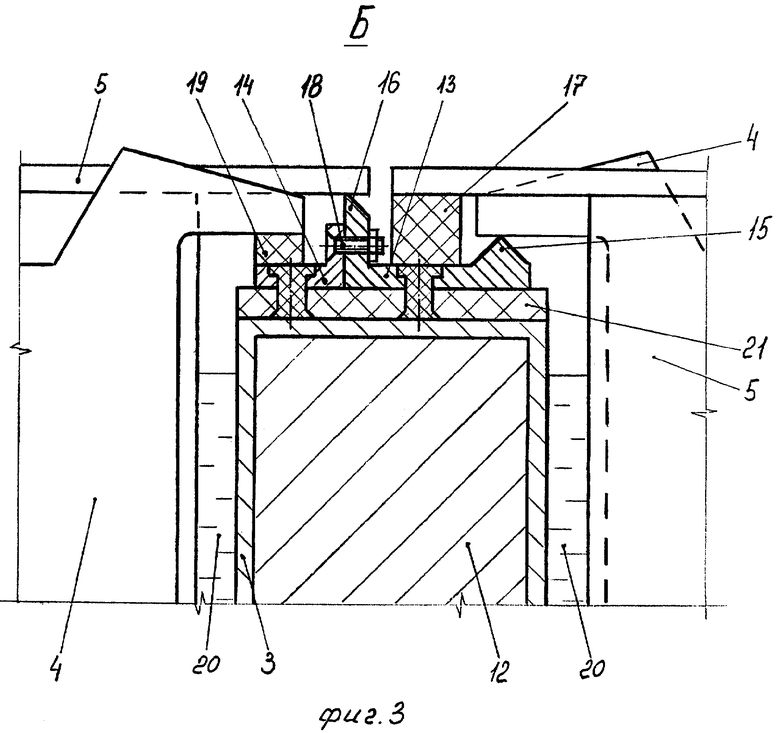

На фиг.2 - сечение по А-А фиг 1.

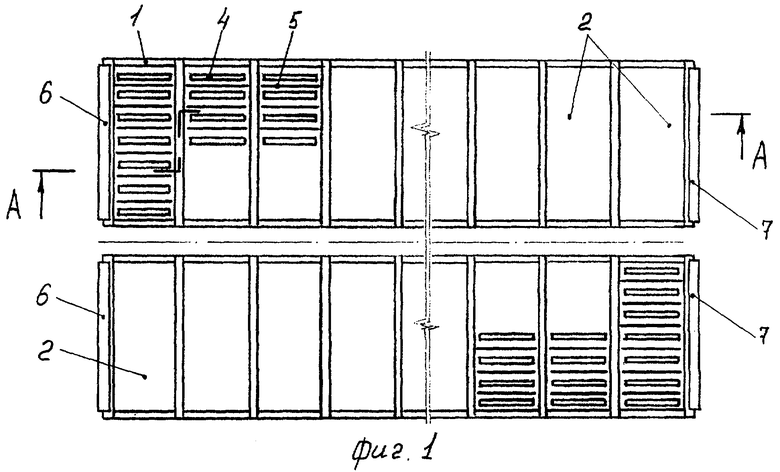

На фиг.3 - увеличенное изображение узла Б фиг.2

Как показано на графической части, предлагаемое устройство содержит блок ванн 1 ящичного типа, имеющих корпус 2, кислотоупорную футеровку 3, аноды 4 и катоды 5. На первой ванне установлена подводящая шина 6, а на последней ванне отводящая шина 7, на которых установлены изоляторы 8 и 9 и снабжены по одному токоподводящему выступу 10 и 11. На боковых стенках 12 между соседними ваннами закреплены шины, выполненные из двух частей 13 и 14, одна из которых 13 выполнена с двумя параллельными выступами 15 и 16, между которыми установлен изолятор 17. Одна часть шины 13 соединена с другой частью 14 болтовым соединением 18, а на ее горизонтальной полке установлен изолятор 19. Внутрь корпуса 2 ванн залит электролит 20. Обе части шины 13 и 14 закреплены на изоляционной прокладке 21

Сборка электролизера осуществляется следующим образом. На продольные боковые стенки 12 смежных корпусов 2 блока ванн 1 устанавливаются изоляционные прокладки 21 с закрепленными на них шинами 6, 7, 13, 14. Затем укладываются по всей длине шин 7 и 14 изоляторы 9 и 19 и производится загрузка анодов 4 с определенным зазором между ними. Затем на шины 6 и 13 укладываются изоляторы 8 и 17 и устанавливаются штанги катодов 5 таким образом, чтобы плоскость катодов 5 была параллельна плоскости анодов 4 и катоды 5 располагались в зазоре между анодами 4. Установка анодов 4 на токоподводящую шину 6 производится таким образом, чтобы одна сторона опиралась на токопроводящий выступ 10 подводящей шины 6 и меньший выступ шины 13, а другая сторона опиралась на изоляторы 19 шины 14 и изоляторы 9 отводящей шины 7. Установка катодов 5 производится таким образом, чтобы одна сторона опиралась на изоляторы 8 топодводящей шины 6, а другая сторона ложилась на большие выступы 16 шины 13 и выступы 11 отводящей шины 7. Внутрь каждой из ванн заливается электролит 20, и сборка заканчивается.

Работа предлагаемого электролизера осуществляется следующим образом. После его сборки и подключения к источнику тока и циркуляционной системе электролита производится электролиз металла, т.е. его съем с анода 4, растворение в электролите 20, перенос и осаждение на катоде 5. Ток с подающей шины подается на аноды 4 первой ванны блока 1, затем через электролит 20 и катод 5 подается на выступы 16 шины 13, затем через выступы 15 шины 13 подается на аноды 4 следующих ванн и с катодов 5 последней из ванн на выступ 11 отводящей шины 7.

Выполнение шин соседних ванн электролизера из двух частей и из различного материала позволяет экономить токопроводящий металл и заменить его на более дешевый, а изготовление самих шин делается более дешевым и простым. Выполнение изоляторов в виде единого деревянного бруса позволяет упростить установку катодов и анодов и снизить время на загрузку и улучшить условия рабочих при обслуживании электролизеров.

Предлагаемая конструкция токоподводящих шин для электролизных ванн упрощает их конструкцию, снижает материалоемкость, увеличивает их стойкость и надежность в процессе работы по сравнению с известными конструкциями токоподводов электролизных ванн и ванн для гальванического производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токоподвод к электродам электролизера | 1978 |

|

SU703605A1 |

| ЭЛЕКТРОДНЫЙ КОМПЛЕКТ | 2001 |

|

RU2206640C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2041975C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ РАСПЛАВОВ | 2006 |

|

RU2339744C2 |

| Электролизер для производства алюминия | 2019 |

|

RU2722605C1 |

| Ящичный электролизер | 1988 |

|

SU1574662A1 |

| БЕЗДИАФРАГМЕННЫИ ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ | 1973 |

|

SU393356A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА ЭЛЕКТРОЛИЗОМ ИЗ СУЛЬФАТНЫХ РАСТВОРОВ И УСТРОЙСТВОМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022717C1 |

| Ящичный электролизер для электролиза водных растворов | 1990 |

|

SU1740500A1 |

| Электролизер для получения едких щелочей,хлора и водорода | 1970 |

|

SU305725A1 |

Изобретение относится к электролизерам для электролитического получения и рафинирования цветных металлов, например меди. Токоподвод к электродам электролизера содержит уравнительную шину с контактными выступами, расположенную на продольном борту ванны, и съемные изоляторы, расположенные на шине, уравнительная шина выполнена из двух частей, жестко соединенных между собой, на одной части которой выполнены выступы различной высоты, расположенные параллельно между собой со смещением по ширине, изоляторы выполнены сплошными и установлены на шине по ее длине, причем обе части шины выполнены в форме уголка в поперечном сечении, изоляторы выполнены сплошными по длине шины и установлены один между контактными выступами, а второй с противоположной стороны по отношению к большему выступу, причем высота изолятора между контактными выступами выполнена равной высоте большего выступа, высота второго изолятора выполнена равной высоте меньшего контактного выступа шины. Использование такого токоподвода позволяет упростить конструкцию шин, снизить материалоемкость, увеличить стойкость шин по сравнению с известными конструкциями токоподводов для электролизных ванн аналогичного назначения. 6 з.п. ф-лы, 3 ил.

| Токоподвод к электродам электролизера | 1978 |

|

SU703605A1 |

| US 3929614, 30.12.1975 | |||

| US 3579431, 18.05.1971 | |||

| WO 2005085501 A3, 15.09.2005. | |||

Авторы

Даты

2008-03-20—Публикация

2006-01-31—Подача