Изобретение относится к цветной металлургии.

Известен способ получения медного порошка, заключающийся в электролитическом растворении медных анодов и осаждения порошка в виде губчатых осадков на катодах никеля, нержавеющей стали или титана. Электролиз проводят в растворах, содержащих 10-13 г/л меди, 130-170 г/л серной кислоты при катодной плотности тока 1000-2000 А/м2 в ваннах с монополярными электродами и напряжении на ванне 1,2-2,0 В, при скорости циркуляции электролита 20-40 л/мин.

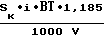

Недостатками известного способа являются: высокий расход электроэнергии, составляющий 3,07-3,20 тыс. кВт ˙ ч на 1 т порошка, низкий выход по току, равный 62-65%, и малая удельная производительность.

Устройство для осуществления известного способа представляет электролизер ящечного типа длиной 3,57 м, шириной 0,55 м, глубиной 0,7 м. В ванну электролизера вертикально подвешивают с помощью крючков и штанг аноды и катоды в виде пластин размером 0,44 х 0,49 м. В ванну загружают 23 анода и 22 катода с интервалом в 100-110 мм, контролируя вертикальность подвески электродов и параллельность их плоскостей. На верхней кромке продольных стенок ванны на изолирующие прокладки укладываются токоподводящие шины рассчитанные на силу тока 10000-20000 А. Аноды и катоды с помощью штанг подвески опираются на анодную и катодную шины соответственно.

Недостатками устройства являются: низкое напряжение на ванне и большая сила протекающего тока, что приводит к потерям энергии в контактах и электролите, обуславливая высокий расход электроэнергии при снижении выхода порошка по току. Большой интервал между анодами и катодами, необходимый для исключения возможных коротких замыканий между свободно висящими электродами, увеличивает также долю потерь энергии в растворе, увеличивает объем ванны и тем самым снижает удельную производительность. Удельная производительность электролизера, применяемого в известном способе, составляет

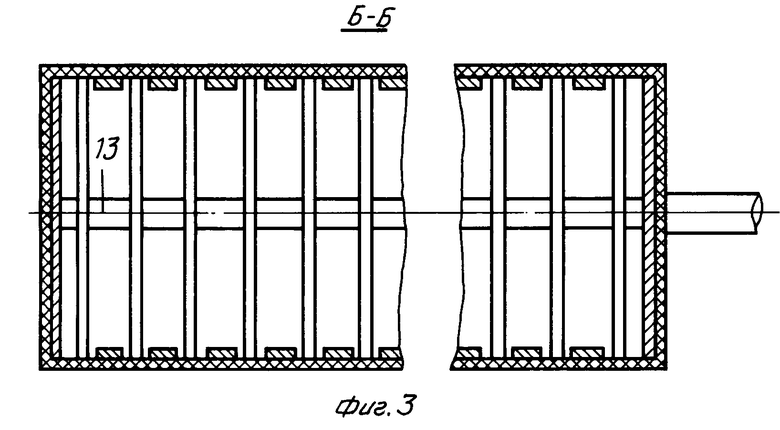

Q =  = 5,3, кг/(м3 · ч), где Sк - суммарная площадь катодов, 9,4 м2;

= 5,3, кг/(м3 · ч), где Sк - суммарная площадь катодов, 9,4 м2;

i - плотность тока на катодах, 1000 А/м2;

ВТ - выход порошка по току, 0,65 ед.;

1,185 - отношение г-эквивалента меди (31,7 г) к числу Фарадея (26,8 А/ч);

V - объем ванны, 1,37 м3.

К недостаткам также следует отнести необходимость использования токоподводящих анодной и катодной шин большого сечения, наличие переходных контактов от шины к штанге и далее к крючьям и электродам, что существенно усложняет устройство электролизера и снижает надежность его работы. Кроме того, низкое напряжение на ванне при большой силе тока требует необходимости установки мощного понижающего трансформатора, либо после- довательного подключения большого числа ванн (100-150 шт. на напряжение постоянного тока 200 В).

Целью изобретения является снижение расхода электроэнергии, повышение выхода по току и удельной производительности электролизера, а также упрощение конструкции и повышение надежности.

Поставленная цель достигается тем, что в способе получения медного порошка электролизом из сульфатных растворов, включающем электролитическое растворение в ванне медных анодов, осаждение порошка в виде губчатых осадков на катодах при циркуляции электролита и снятии губчатых осадков с катодов, процесс проводят при напряжении на ванне определяемом из соотношения Uв = K(N-1), где N - количество электродов; К - коэффициент расчета напряжения, с циркуляцией электролита, осуществляемой подачей последнего сверху вниз параллельно плоскости электродов, при полной замене электролита в ванне в течение 2-3 ч, причем электроды берут биполярными.

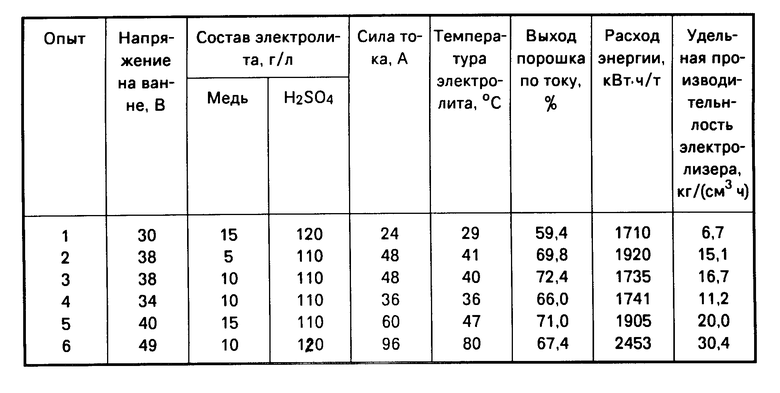

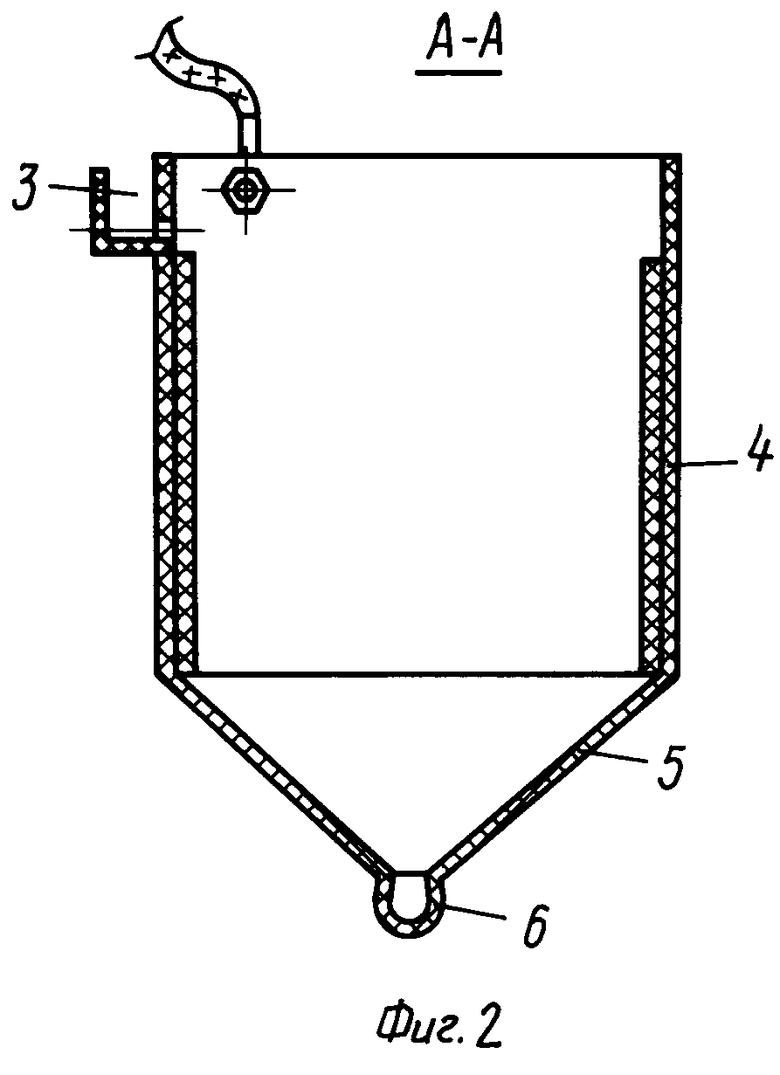

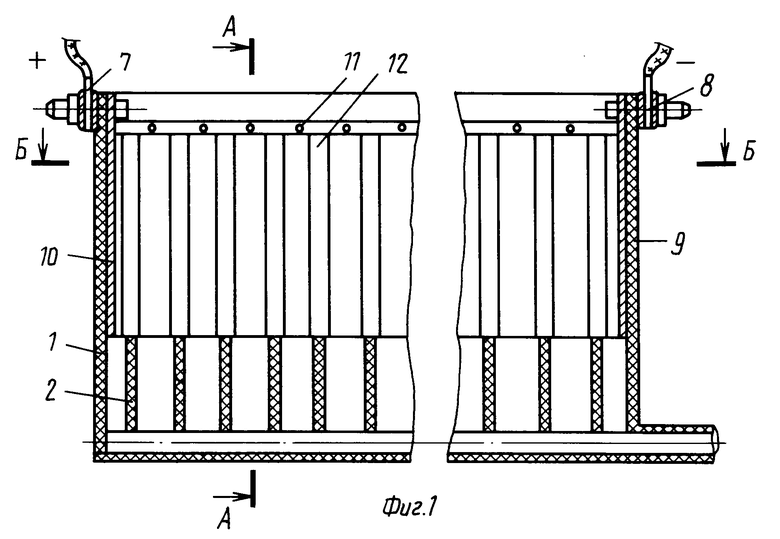

В устройстве получения медного порошка электролизом, включающем электролизер ящечного типа с вертикально установленными электродами, ванна выполнена сужающейся в нижней части и имеет продольный канал для вывода электролита и порошка, в боковых стенках верхней части ванны выполнены вертикальные направляющие пазы, а катоды и аноды выполнены биполярными, ванна снабжена расположенными в нижней части перегородками из неэлектропроводного материала с образованием секций, установленных по линиям направляющих пазов, и каждая секция ванны сообщена с продольным каналом.

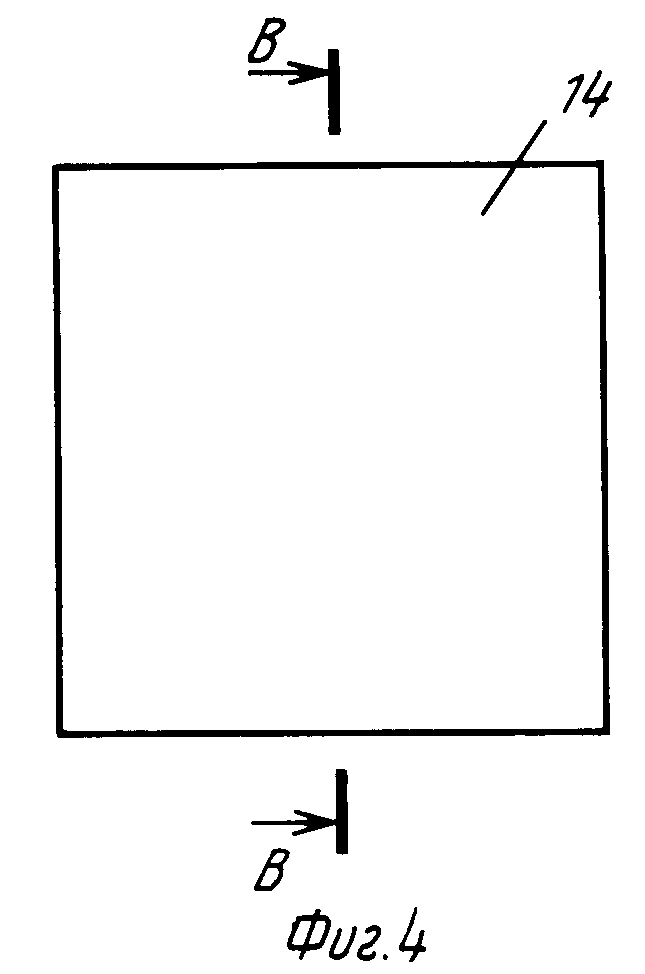

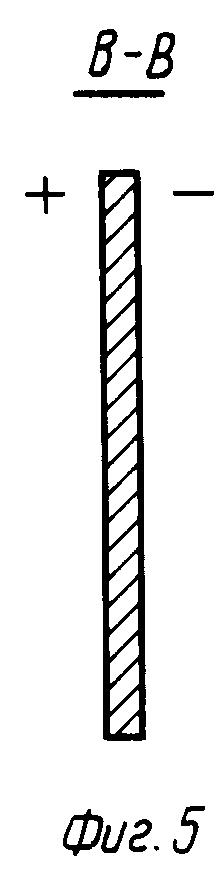

На фиг. 1 изображено предлагаемое устройство; на фиг.2 - разрез А-А на фиг. 1; на фиг.3 - разрез Б-Б на фиг.1; на фиг.4 - биполярные электроды; на фиг.5 - разрез В-В на фиг.4.

Устройство содержит торцовую стенку 1, перегородку 2 нижней части ванны, распределительный канал 3 для вывода электролита, боковую стенку 4 части ванны с направляющими пазами, боковую стенку 5 нижней части ванны, продольный канал 6 для вывода электролита и порошка, положительную клемму 7, отрицательную клемму 8, медный катод 9, анод 10, отверстия 11 для равномерного распределения электролита по длине ванны, направляющие 12 пазы, соединительные отверстия 13, биполярные электроды 14.

Устройство для получения порошка работает следующим образом.

В электролизер вертикально по направляющим пазам 12 устанавливают биполярные электроды, опирающиеся на перегородки 2. Электролит, содержащий сульфат меди и серную кислоту, непрерывно поступает в канал 3 и через отверстия 11 равномерно распределяется по длине ванны. В промежутках между электродами электролит опускается сверху-вниз и через отверстия 13 и продольный канал 6 выводится из ванны. Постоянный электрический ток протекает от клеммы 8 на катод 9, через электролит и биполярные электроды к аноду 10 и клемме 7. При прохождении тока на биполярных электродах возникают потенциалы: положительный (анод) со стороны клеммы 8 и отрицательный (катод) со стороны клеммы 7. На катодной стороне биполярных электродов происходит разряд ионов меди и частично водорода. Медь осаждается в виде дисперсной губки. На анодной стороне медного электрода происходит электрохимическое растворение меди. На анодной стороне свинцового электрода происходит разряд гидроксильной группы и сульфатионов с образованием кислорода и регенерацией серной кислоты. Полученная дисперсная губка осыпается с катодной поверхности, накапливается в донной части и выносится из электролизера с циркулирующим электролитом через продольный канал 6.

П р и м е р. Устройство для получения медного порошка электролизом выполняют из оргстекла или винипласта. Длина ванны составляет 750 мм, ширина ванны 256 мм, высота прямоугольной части ванны 220 мм, высота нижней части ванны от верхнего среза продольного канала 185 мм, диаметр продольного канала 40 мм. Ширина направляющих пазов 15 мм, расстояние между пазами 20 мм. Число биполярных электродов 24 шт. с размерами 240 х 210 х 10.

В электролизер загружают 17 медных биполярных электродов и 7 свинцовых, что обеспечивает постоянство состава электролита по содержанию меди и серной кислоты. Электролит, подаваемый в ванну, содержит 5-15 г/л меди, 100-120 г/л серной кислоты и воду. Скорость циркуляции электролита составляет 30-40 л/ч. Напряжение на ванне устанавливают 25/37 В, при этом сила тока, протекающего через ванну, составляет 22-88 А. Продолжительность электролиза составляет 1 ч, температура электролита зависит от силы тока, скорости циркуляции и температуры окружающей среды.

Осажденная медная губка по мере накопления на катодной поверхности осыпается на дно ванны и выводится с электролитом. Дополнительно через каждые 20-30 мин губку счищают с поверхности катодов линейкой из оргстекла. Электролит с медной губкой пропускают через фильтр из ткани ПХБ и возвращают в циркуляционный бак.

По окончании опыта медную губку промывают химически очищенной водой до исчезновения в промводе ионов меди. Промытую губку обрабатывают мыльным раствором, дополнительно отмывают водой и сушат в вакуумном сушильном шкафу либо в инертной атмосфере.

Медный порошок взвешивают и с учетом напряжения в ванне, силы тока рассчитывают расход электроэнергии, выход по току, удельную производительность в электролизере.

Условия проведения опытов и результаты приведены в таблице.

Оптимальными условиями являются напряжение на ванне 34-40 В, содержание в электролите меди 10-15 г/л и серной кислоты 110-120 г/л, при общем числе электродов, равном 26, это соответствует коэффициенту для расчета напряжения на ванне К = 1,3-1,6.

Применение предлагаемых способа и устройства позволяет достичь технико-экономический эффект в сравнении с известным, заключающийся в снижении расхода электроэнергии на 1080-1260 кВт˙ ч/т медного порошка, увеличить выход по току на 1-7%, повысить удельную производительность электролизера в 2-3 раза. Кроме того, упрощается конструкция электродов, значительно снижается сила тока в подводящей цепи и отсутствуют токоподводящие шины, устраняется опасность коротких замыканий и в целом повышается надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ ПОРОШКОВ ИЗ МЕДЬСОДЕРЖАЩИХ АММИАКАТНЫХ ОТХОДОВ | 2011 |

|

RU2469111C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ МЕДИ | 2015 |

|

RU2585582C1 |

| Способ электролитического рафинирования меди и электролит для его осуществления | 1980 |

|

SU1154378A1 |

| СПОСОБ ЭЛЕКТРОИЗВЛЕЧЕНИЯ КОМПАКТНОГО НИКЕЛЯ | 2007 |

|

RU2361967C1 |

| Способ получения медного порошка электролизом | 1983 |

|

SU1243907A1 |

| Способ переработки медного электролита электролизом | 1980 |

|

SU872601A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛА ЭЛЕКТРОЛИЗОМ | 2014 |

|

RU2553319C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И РЕНИЙ | 2017 |

|

RU2678627C1 |

| Способ электрохимической подготовки графита для анализа и устройство для его осуществления | 1990 |

|

SU1735758A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2434065C1 |

Сущность изобретения заключается в способе и устройстве для получения медного порошка электролизом из сульфатных растворов, который включает электролитическое растворение в ванне медных анодов, осаждение порошка в виде губчатых осадков на катодах при циркуляции электролита и снятия губки с катодов. Процесс проводят при напряжении на ванне, устанавливаемом по соотношению Uв = K(1-N) , где N - количество электродов; K - коэффициент расчета напряжения. Подачу и циркуляцию электролита осуществляют сверху вниз параллельно плоскости электродов при полной замене электролита в ванне в течение 2 - 3 ч. Электроды берут биполярными. В электролизер ящечного типа, сужающийся к низу и имеющий прямоугольное поперечное сечение, вертикально по направляющим пазам 12 устанавливают биполярные электроды, опирающиеся на перегородки 2. Электролит, содержащий сульфат меди и серную кислоту, непрерывно поступает в канал 3 через отверстия 11. В промежутках между электродами электролит опускается сверху вниз и через отверстия и продольный канал выводится из ванны. Медь осаждается в виде дисперсной губки на катодной стороне биполярных электродов, ссыпается с катодной поверхности, накапливается в донной части и выносится через канал электролитом. Аноды выполняют из свинца. Изобретение обеспечивает снижение расхода электроэнергии, позволяет увеличить выход по току и повысить удельную производительность. 2 с. и 1 з.п. ф-лы, 5 ил., 1 табл.

Uв = K (N - 1),

где N - количество электродов;

K - коэффициент расчета напряжения,

циркуляцию электролита осуществляют подачей последнего сверху вниз параллельно плоскости электродов при полной замене электролита в ванне в течение 2 - 3 ч, причем электроды берут биполярными.

| Худяков И.Ф | |||

| и др | |||

| Металлургия меди, никеля и кобальта | |||

| М.: Металлургия, 1977, ч.1, с.257. |

Авторы

Даты

1994-11-15—Публикация

1991-07-03—Подача