Изобретение относится к теплогенераторам кавитационно-вихревого типа, которые одновременно могут выполнять функции насоса для перекачивания разогреваемого теплоносителя. Эти устройства также могут использоваться как смесители, гомогенезаторы, химические реакторы непрерывного действия, устройства обеззараживания воды от микробной флоры, активаторы технологических процессов различного типа и т.п.

Известны теплогенераторы кавитационно-вихревого типа с рабочим колесом, перекачивающим жидкость за счет действия центробежных сил, которые обеспечивают кавитационно-вихревые процессы в своих дополнительных рабочих органах, а также создают напор между своим входными и выходным гидравлическими каналами, что позволяет осуществлять циркуляцию теплоносителя - см. патент Петракова - РФ №2159901 - аналог.

Недостаток аналога заключается в достаточно сложной конструкции, необходимости использования сложных технологических процессов, что в целом повышает стоимость изделия.

Известен также теплогенератор с дисковым рабочим органом, установленным на валу между корпусными торцевыми поверхностями с гарантированными зазорами. На одной торцевой поверхности диска выполнены лунки - рабочие камеры в виде ячеек Григгса, см. книгу Л.П.Фоминского Роторные генераторы дарового тепла. Черкассы «ОКО-Плюс», 2003 г., стр.217, рис.7.5 - прототип.

Такой тип теплогенератора высокоэффективен с точки зрения тепловыделения, достаточно прост конструктивно и не требует сложных технологий для его производства. Однако из-за малого рабочего зазора между торцевой(ми) корпусной(ыми) поверхностями и диском расход теплоносителя через теплогенератор обычно недостаточен для многих случаев его возможного применения, что иногда требует применения дополнительного циркуляционного насоса, устанавливаемого на его входе или выходе.

В этой связи целью данного технического решения является существенное повышение расхода жидкости и напора теплогенератора (при одинаковых диаметрах диска и торцевых зазорах) для получения возможности его работы в гидросистеме без дополнительного насоса и без существенного усложнения конструкции.

Дополнительной целью является принудительное генерирование в лунках и торцевых зазорах электрохимических и вихревых процессов повышенной интенсивности (частоты вращения) при одновременном наложении на них периодически генерируемых с задаваемой конструктивно и за счет регулирования частоты вращения диска импульсов давления в протекающем через торцевые зазоры потоке жидкости, что приводит в целом к дополнительной интенсификации рабочих кавитационно-вихревых процессов, режимов смешения, гомогенезации, диспергации, химических реакций в перекачиваемой жидкости (режим химического реактора непрерывного действия), разрушения внутримолекулярных связей (например, в микробах, вирусах и др.), а также повышает удельную энергоемкость рабочего органа при заданных его диаметральных габаритах и частоте вращения. Поставленная задача решается тем, что:

- в насосе-теплогенераторе кавитационно-вихревого типа с входным осевым и выходным периферийным гидравлическими каналами, на валу которого между корпусными торцевыми поверхностями с гарантированным зазором расположен по меньшей мере один диск, по меньшей мере на одной торцевой поверхности которого выполнены лунки (рабочие камеры), симметрично расположенные относительно оси вала, дополнительно на торце диска выполнено по меньшей мере два ряда лунок на различных относительно вала радиусах, на прилегающих к торцам диска с лунками корпусных торцевых поверхностях также выполнено по меньшей мере по два ряда подобных лунок на радиусах, смещенных относительно лунок дисков на величину, близкую половине расстояния между радиусами расположения лунок диска, а радиальный размер лунок, например их диаметр, выполнен из условия частичного перекрытия лунок диска лунками торцевых корпусных поверхностей в процессе поворота диска при его вращении валом;

- частичное перекрытие лунок диска и корпуса выполнено только при ряде углов поворота диска относительно корпуса, в общем случае различных для лунок, расположенных на различных радиусах диска;

- угловые относительно оси ротора сдвиги лунок на роторе и корпусе выполнены из условия кратковременного одновременного перекрытия в радиальном направлении части или всех лунок диска и корпуса на всех или части радиусах их расположения относительно оси диска;

- гарантированный зазор между диском и прилегающими к нему корпусными поверхностями выполнен переменным, например уменьшающимся с увеличением радиуса его расположения от оси вала;

- лунки выполнены в виде глухих осесимметричных углублений, например, в виде сверлений;

- лунки корпусных поверхностей выполнены равного или отличного размера от лунок диска, например, меньшего диаметра, чем лунки диска.

- лунки на различных радиусах их расположения выполнены одинаковыми или различными по диаметру и глубине;

- на диске крайние по радиусу лунки расположены в непосредственной близости от его периферийной поверхности, а крайние по радиусу корпусные лунки расположены на радиусе, большем радиуса периферийной поверхности диска, и выполнены выходящими в окружающий периферию диска отвод, например, кольцевого или спирального типа, сообщенный с выходным гидравлическим каналом;

- лунки диска, расположенные наиболее удалено от оси вала, выполнены частично выходящими (раскрытыми) на его периферийную поверхность;

- по меньшей мере один диск выполнен из электропроводящего материала и расположен между полюсами магнита, например электромагнита;

- по меньшей мере один диск по своей оси подключен к электроисточнику, например. регулируемого постоянного или переменного потенциала, к земле и т.п., а корпус к потребителю тока, например к обмотке электромагнита, например, через регулируемое электрическое сопротивление.

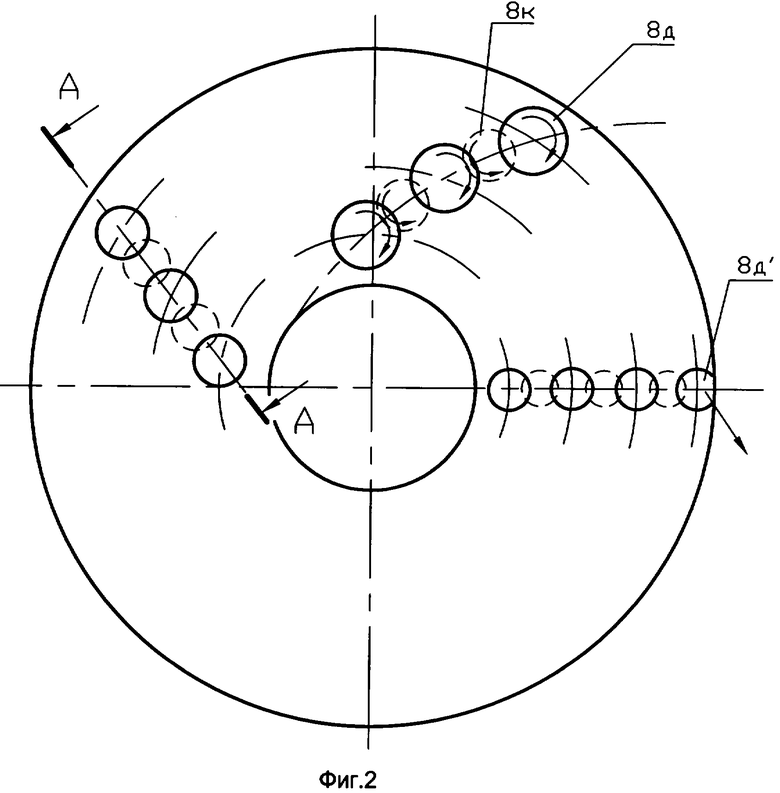

На фиг.1 показан пример выполнения описываемого устройства с различными вариантами выполнения лунок на обеих торцевых поверхностях диска и двумя рабочими дисками.

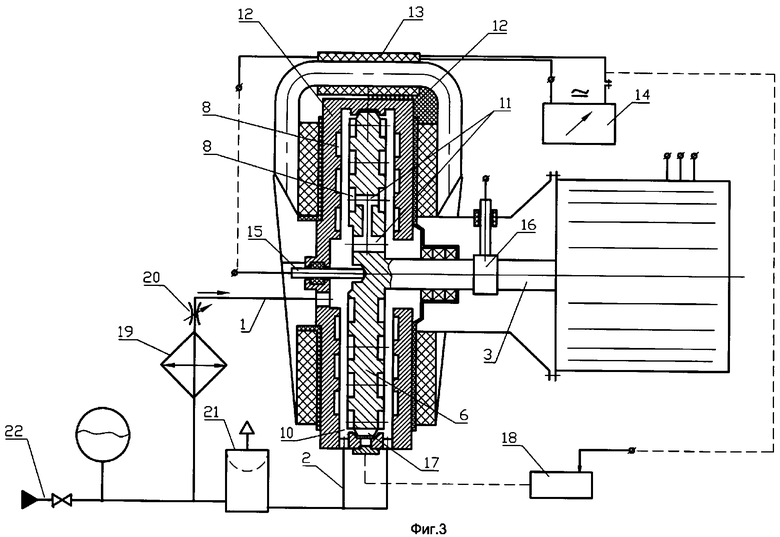

На фиг.2 показаны примеры расположения лунок на диске и корпусных поверхностях в момент одновременного их перекрытия с образованием проточного радиально направленного канала(ов) между входным и выходным гидравлическими каналами.

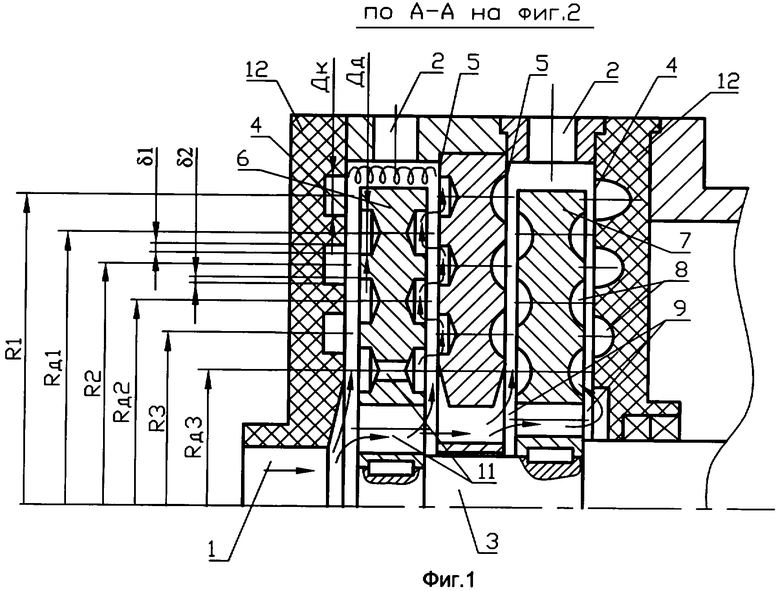

На фиг.3 показан пример выполнения насоса-теплогенератора с одним диском с возможностью его работы в режиме униполярного генератора, обеспечивающего электрохимическое воздействие на перекачиваемую и обрабатываемую устройством жидкость и процесс энерговыделения в подключенную гидросистему.

Насос-теплогенератор кавитационно-вихревого типа снабжен входным 1, см. фиг.1, осевым и выходным 2 периферийным гидравлическими каналами, на валу 3 которого между корпусными торцевыми поверхностями 4 и 5 с гарантированным зазором расположены диски 6 и 7, на торцевых поверхностях которых выполнены лунки (рабочие камеры) 8, симметрично расположенные относительно оси вала 3. При этом на каждом торце дисков 6 и 7 выполнено по меньшей мере по два ряда лунок 8 на различных относительно вала 3 радиусах. На прилегающих к диску корпусных торцевых поверхностях 4 и 5 также выполнено по меньшей мере по два ряда подобных лунок 8 на радиусах, смещенных относительно лунок дисков на величину, близкую половине расстояния между радиусами расположения лунок 8 диска 6 и диска 7, а радиальный размер лунок 8, например их диаметр, выполнен из условия частичного перекрытия лунок диска лунками торцевых корпусных поверхностей в процессе поворота диска при его вращении валом, см. фиг.2, где сплошными линиями показаны лунки на дисках, а пунктирными положение лунок на корпусных поверхностях 4, 5 в момент их одновременного пересечения с образованием радиально-направленных сквозных каналов для прохода жидкости через лунки (даже в случае очень малых гарантированных зазоров между дисками и корпусными поверхностями).

На фиг.1 лунки 8 показаны по сечению А-А на фиг.2, а вихри, имеющие место в лунках и простирающиеся на гарантированный зазор, по сути образуют в зазоре подобие динамической «лопатки» центробежного насоса, что позволяет для работы в насосном режиме выполнять относительно большие зазоры для получения повышенных расходов жидкости. На фиг.2 показаны направления вращения вихрей в корпусных лунках и лунках диска, относительные соответственно корпуса и диска. При указанных направлениях вращения вихрей и их взаимодействии при обмене протекающей через них жидкостью осуществляется процесс повышения скорости вращения вихрей в лунках по мере увеличения радиусов их расположения.

Преимущественно указанное частичное перекрытие лунок диска и корпуса выполнено только при фиксированном ряде углов поворота диска относительно корпуса, в общем случае различных для лунок, расположенных на различных радиусах диска, что позволяет создавать импульсы давления в лунках и гарантированных торцевых зазорах. Для работы преимущественно в насосном режиме количество лунок на радиусах их расположения может быть увеличено для обеспечения состояния практически постоянного перекрытия лунок, при котором импульсы давления будут существенно сглажены, при этом будет увеличен расход устройства при его использовании как насоса.

Для увеличения эффективности работы устройства в режиме теплогенератора, когда желательно интенсифицировать импульсы давления при одновременном увеличении расхода через торцевые зазоры, угловые относительно оси ротора сдвиги лунок на роторе и корпусе выполнены из условия кратковременного одновременного перекрытия в радиальном направлении преимущественно всех лунок диска и корпуса на части или на всех радиусах их расположения относительно оси диска так, как это показано на фиг.2.

Для повышения всасывающей способности устройства гарантированный зазор между диском и прилегающими к нему корпусными поверхностями выполнен переменным, например уменьшающимся с увеличением радиуса его расположения от оси вала, см. выполнение крайней правой ступени устройства, где конусность зазоров 9 позволяет проходное сечение торцевых зазоров по радиусу от вала 3 выполнить постоянным или конфузорным.

Для упрощения изготовления лунок при механообработке лунки выполняются в виде глухих осесимметричных углублений, например в виде сверлений или фрезеровок. При изготовлении методом литья лунки 8 достаточно просто выполнять по форме, облегчающей формирование вихревого потока в лунках. Возможно выполнение лунок и в виде ячеек Григгса, когда их глубина приблизительно равна диаметру. Однако, поскольку рабочий процесс в лунках данного устройства существенно отличен от имеющего место в ячейках Григгса, глубина лунок может быть и существенно меньшей, а также и различной по радиусам их расположения как на диске, так и на корпусных поверхностях, см. варианты выполнения на фиг.1.

Исходя из особенностей рабочего процесса данного устройства (для некоторых возможных применений описываемого устройства) для увеличении скорости вращения вихревого потока в корпусных лунках их рационально выполнять меньшего диаметра, чем диаметр лунок диска.

Действительно, пусть согласно обозначениям на фиг.1 Дк=14 мм, Дд=16 мм, Rд1=120 мм, δ1=δ2=4 мм, об/мин диска = 3000, то за счет переносного совместно с диском движения вихря в лунке 8 диска и передачи его энергии в лунку корпуса число оборотов вихревого потока в лунке корпуса будет по меньшей мере равным около 72000, что характеризует особенности и высокую эффективность рабочего процесса данного устройства.

В общем случае лунки корпусных поверхностей могут быть выполнены равного или отличного размера от лунок диска, а лунки на различных радиусах их расположения могут быть также выполнены одинаковыми или отличными от лунок на других радиусах их расположения.

Радиусы расположения корпусных лунок R1, R2, R3 находятся между радиусами расположения лунок на диске Rд1, Rд2, Rд3 так, что приблизительно δ1=δ2, причем величины δ1 и δ2 могут быть и неравными, но, как правило, не большими чем Дк/2 и/или Дд/2.

Рационально на диске 6 и/или 7 крайние по радиусу лунки 8 располагать в непосредственной близости от его периферийной поверхности, а крайние по радиусу корпусные лунки располагать на радиусе, большем радиуса периферийной поверхности диска, и выполнять выходящими в окружающий периферию диска отвод 10, например, кольцевого или спирального типа, сообщенный с выходным гидравлическим каналом 2, что образует в отводе 10 встречные или рядом расположенные вихревые «сверхвысокооборотные» жгуты, «обкатывающие» периферийную поверхность дисков, что снижает дисковое трение на рабочем органе, дополнительно энергетически воздействуя на перекачиваемую жидкость.

Рационально также крайние по радиусу лунки выполнять частично выходящими на периферийную поверхность диска, см. фиг.3. При этом в отводе 10 также образуются вихревые потоки, интенсивно перемещающиеся в отводе 10 за вращающимся диском.

Этот режим отличается от предыдущего, что позволяет получать гидравлические и энергетические характеристики устройства, отличные от описанного выше выполнения, см. фиг.2, где показано стрелкой направление вытекания жидкости из периферийной лунки 8д1, приводящее к возникновению силы, уменьшающей момент на валу диска.

Для дополнительного уравновешивания диска от осевых усилий на дисках могут быть выполнены сообщающие их торцевые поверхности каналы 11, которые могут проходить и через часть лунок 8, см. фиг.3. Такое выполнение лунок на малых радиусах их расположения существенно повышает всасывающую способность устройства как насоса.

В качестве текучей рабочей среды в данном устройстве может быть использован пар или насыщенный паром воздух.

Диски 6 и 7 (или только один диск), выполненные из хорошо электропроводящего материала, могут быть расположены между полюсами 12 постоянного магнита, см. фиг.1, что обеспечивает работу диска в режиме, подобном режиму униполярного генератора.

В этом случае при работе на электропроводящей жидкости через нее в торцевых зазорах будет проходить электрический ток из-за возникновения относительно малого и различного по радиусу перепада потенциалов между торцевыми поверхностями диска и противостоящими торцевыми корпусными поверхностями, что при наличии вихревого движения в лунках диска и корпуса оказывает интенсивное физико-химическое воздействие на протекающую жидкость. Это ускоряет процессы ионизации, протекание химических реакций в жидкости и в зависимости от ее свойств способствует процессам энергообмена и энерговыделения. Магнит может быть выполнен в виде электромагнита, иметь магнитопровод с катушкой 13, см. фиг.3, подключенной к источнику возбуждения 14 с различными типами рабочих характеристик, который может быть подключен и к центральному низкопотенциальному электроду 15 или кольцевому коллектору 16. Электрод 15 может быть подключен к земле или источнику с более высоким (положительным или отрицательным) потенциалом по отношению к земле. В качестве электроисточника в частном случае применения может быть использовано и само описываемое устройство при подключении периферии диска через периферийное контактное устройство 17 к катушке 13 через, например, регулируемое электрическое сопротивление 18. Таким образом, насос-теплогенератор дополнительно выполняет функции униполярного генератора, питая катушку 13 (или иной потребитель, в том числе рабочую жидкость, протекающую через описываемое устройство), обеспечивает процесс электролиза протекающей рабочей среды, интенсификацию физико-химических и энергетических процессов в этой среде и др.

На фиг.3 также показан пример выполнения подключаемой гидросистемы, где 19 - теплообменник, 20 - дроссель регулирования давления во входном канале 1, 21 - центробежный сепаратор для отбора из системы выделяемых газов, 22 - выходной канал системы подпитки гидросистемы.

Предложенный насос-теплогенератор является многофункциональным устройством, способным работать в режимах насоса или газодувки с характеристиками, близкими к вихревым гидромашинам, в режимах теплогенератора, химического реактора непрерывного действия, активатора технологических процессов и др., обладая простой и технологичной конструкцией.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ, КАВИТАЦИОННЫЙ, ВИХРЕВОЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2393391C1 |

| СИСТЕМА НАГРЕВА ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ И ПОЛУЧЕНИЯ ГАЗОВОЙ СМЕСИ | 2011 |

|

RU2484388C2 |

| ГИДРОДИНАМИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2247906C2 |

| ВИХРЕВОЙ ГЕНЕРАТОР ТЕПЛА | 2004 |

|

RU2282114C2 |

| ТЕПЛОГЕНЕРАТОР ПРИВОДНОЙ КАВИТАЦИОННЫЙ | 1999 |

|

RU2201562C2 |

| ТЕПЛОГЕНЕРАТОР ГИДРОДИНАМИЧЕСКОГО ТИПА | 2006 |

|

RU2313738C1 |

| ВИХРЕВОЙ ТЕПЛОГЕНЕРАТОР ГИДРОСИСТЕМЫ | 2004 |

|

RU2279018C1 |

| ЭЛЕКТРОПРИВОДНОЙ ВИХРЕВОЙ ТЕПЛОГЕНЕРАТОР | 2005 |

|

RU2306495C1 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| ТЕПЛОПАРОГЕНЕРАТОР ПРИВОДНОЙ КАВИТАЦИОННЫЙ | 2006 |

|

RU2362947C2 |

Изобретение относится к энергетике и может работать в режимах теплогенератора, насоса, газодувки, смесителя, гомогенезатора, диспергатора, химического реактора и др. Насос-теплогенератор кавитационно-вихревого типа имеет расположенные на валу между корпусными торцевыми поверхностями с гарантированным зазором диски, на торцевых поверхностях которых выполнены по крайней мере по два ряда лунок, симметрично расположенных относительно оси вала, на различных относительно вала радиусах, на прилегающих к торцевой поверхности диска с лунками корпусных торцевых поверхностях также выполнено по меньшей мере по два ряда подобных лунок на радиусах, смещенных относительно лунок дисков на величину, близкую половине расстояния между радиусами расположения лунок диска, а радиальный размер лунок выполнен из условия частичного перекрытия лунок диска лунками торцевых корпусных поверхностей в процессе поворота диска при его вращении валом. Расположение лунок обеспечивает усиление вихревых и кавитационных процессов в лунках и торцевых проходных каналах за счет увеличения по ходу движения жидкости ее энергии вращения и генерации импульсов высокого давления в рабочих каналах. 10 з.п. ф-лы, 3 ил.

| ТЕПЛОГЕНЕРАТОР ПРИВОДНОЙ КАВИТАЦИОННЫЙ | 1999 |

|

RU2201562C2 |

| КАВИТАЦИОННО-ВИХРЕВОЙ ТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2235950C2 |

| НАГРЕВАТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2262644C1 |

| ТЕПЛОГЕНЕРАТОР МЕХАНИЧЕСКИЙ | 2001 |

|

RU2188366C1 |

| US 5188090 A, 23.02.1993. | |||

Авторы

Даты

2008-03-20—Публикация

2006-08-25—Подача