Предложение относится к кавитационно-вихревым теплогенераторам для разогрева жидкости в гидросистемах различного назначения, а также может быть использовано в качестве смесителей различных жидкостей, диспергирования, разрушения молекулярных связей в сложных жидкостях, изменения физико-химических свойств жидкостей и т.п.

Известен способ получения тепловой энергии посредством кавитационно-вихревого воздействия на жидкость в условиях периодически изменяющегося давления, см. патент №2054604 - аналог. Это задача решалась устройством, содержащим по меньшей мере два последовательно установленных центробежных рабочих колеса с закрепленными на них радиально перфорированными кольцевыми пластинами, взаимодействующими с аналогичными пластинами, закрепленными в корпусе, т.е. - применением широко известного устройства по типу сирены.

При таком воздействии на жидкость значительная доля гидравлической энергии теряется на малоэффективное неорганизованное вихреобразование в основной массе жидкости (это существенно снижает среднюю скорость вращения вихревых каверн за счет включения в них в процессе вихреобразования значительных присоединенных масс относительно неподвижной жидкости, окружающей пространство на выходе из перфорированных корпусных пластин) в пространстве на выходе ультразвукового генератора - сирены, имеет место достаточно быстрый износ радиально перфорированных пластин этого генератора.

Известен также теплогенератор Потапова Ю.С., который выполнен в виде цилиндрической камеры, закрутка потока в которой осуществляется ускорителем жидкости, обеспечивающим тангенциальный подвод подаваемой центробежным насосом жидкости в эту камеру со стороны ее торцевого входа. На выходе с другого торца вихревой камеры установлена камера торможения потока, см. патент №2045715 - прототип.

Данное устройство обеспечивает защиту поверхностей вихревой камеры и каналов ускорителя жидкости от кавитационного разрушения за счет достаточно строго организованного вихреобразования, исключая, однако, элементы лопастной камеры торможения. С другой стороны, при такой конструкции невозможно добиться интенсивного вихревого движения в камере из-за больших гидравлических сопротивлений тангенциального канала, который должен преобразовать весь расход и напор насоса в скоростной напор потока, поступающего в вихревую камеру, а также - и за счет потерь энергии в самом насосе. Кроме того, относительно большие размеры всего одной вихревой камеры, преобразующей всю энергию рабочего лопастного колеса насоса, подключенного к ускорителю жидкости, не позволяет получить в жидкости ультразвуковые колебания высокой частоты, оптимально воздействующей на образующиеся в большой по объему камере существенно различные по величине вихревые образования и кавитационные разрывы сплошности жидкости, что в целом затрудняет дальнейшее повышение эффективности теплогенератора.

В этой связи целью данного предложение является снижение потерь энергии в процессе обеспечения вихреобразования в рабочих вихревых камерах при одновременной защите элементов конструкции, включая камеру торможения, от кавитационного разрушения, а также - обеспечение существенно большей скорости вращения жидкости в вихревых камерах при равномерной структуре вихревых образований в малых объемах жидкости и повышения тем самым активизации кавитационной обработки жидкости в условиях наложения на вихревые образования высокочастотных колебаний давления. Т.е. целью предложения является повышение энергетических и других эксплуатационных характеристик устройства, расширение области его возможного применения.

Данная задача решается тем, что:

- в гидродинамическом теплогенераторе, состоящем по меньшей мере из одной цилиндрической вихревой камеры, сообщенной с ускорителем жидкости, обеспечивающим ее тангенциальный ввод в цилиндрическую вихревую камеру и далее в камеру торможения, ускоритель жидкости выполнен в виде приводного лопастного колеса, по периферии которого с гарантированным малым зазором установлена кольцевая втулка с выполненными вокруг колеса тангенциальными каналами, которые гидравлически сообщены с выполненными вокруг колеса цилиндрическими вихревыми камерами через боковые прорези на их цилиндрических поверхностях;

- выходы из цилиндрических вихревых камер выполнены по меньшей мере с одного их торца в общую для них камеру торможения;

- выход из цилиндрической вихревой камеры в камеру торможения выполнен радиальным в ее средней части;

- длина цилиндрических вихревых камер и тангенциальных каналов выполнены соизмеримыми, например равными, ширине лопастного рабочего колеса на его периферии;

- на выходах из цилиндрических вихревых камер установлены насадки переменного сечения;

- по меньшей мере одна камера торможения выполнена в виде кольцевого канала-коллектора округлого поперечного сечения, входы в который из вихревых камер расположены тангенциально указанному сечению;

- в камере торможения напротив по меньшей мере одной вихревой камеры установлен объемный резонатор;

- тангенциальные каналы в кольцевой втулке выполнены с возможностью однонаправленной закрутки потока во всех вихревых камерах;

- тангенциальные каналы в кольцевой втулке выполнены с возможностью разнонаправленного направления вращения в прилегающих друг к другу вихревых камерах;

- приводное лопастное колесо выполнено как рабочее колесо центробежного насоса преимущественно с углом выхода лопаток, выполненным большим, чем 90°;

- лопастное рабочее колесо выполнение с двухсторонним входом, открытого типа;

- лопастное колесо выполнено центробежно-вихревого типа с лопатками на обоих его торцах и установлено между корпусными стенками, снабженными вихреобразующими канавками, причем указанные лопатки колеса выполнены переходящими на его периферийную цилиндрическую поверхность, взаимодействующую с тангенциальными каналами;

- ширина лопаток по окружности на выходе из рабочего колеса выполнена равной или большей ширины тангенциального канала в его входном сечении,

- входной канал в рабочее колесо и выходной канал теплогенератора выполнены шунтированными посредством по меньшей мере одного дросселирующего канала,

- камера торможения выполнена в виде спирального отвода центробежного насоса.

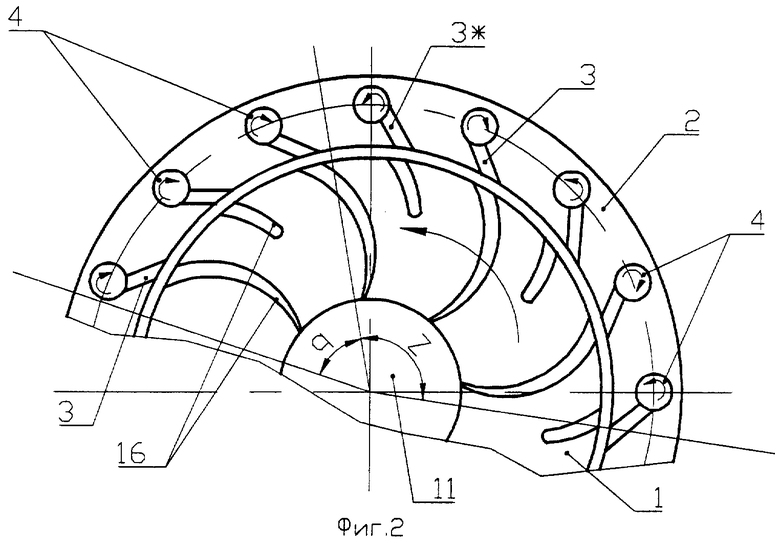

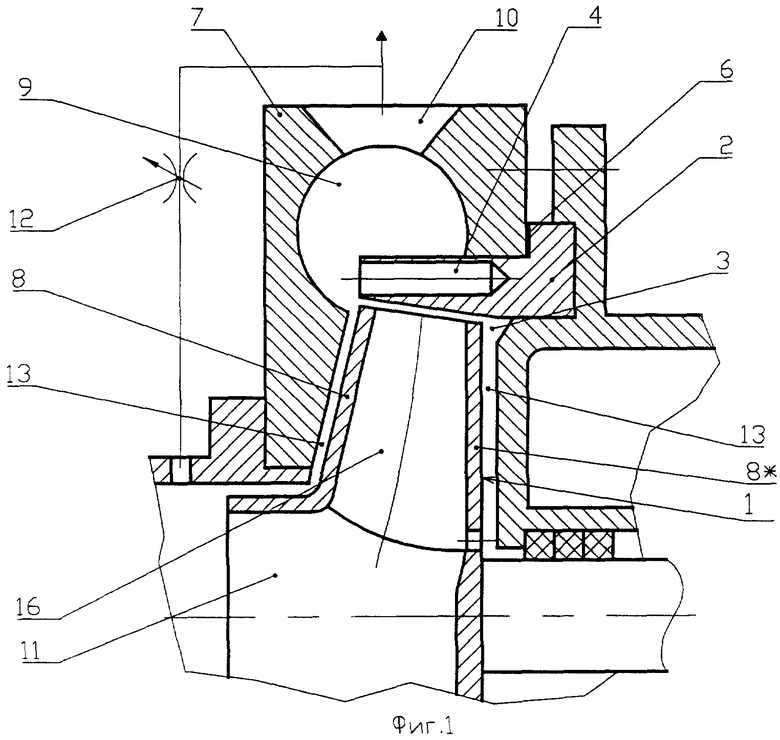

На фиг.1 и 4 даны примеры выполнения предложенного устройства.

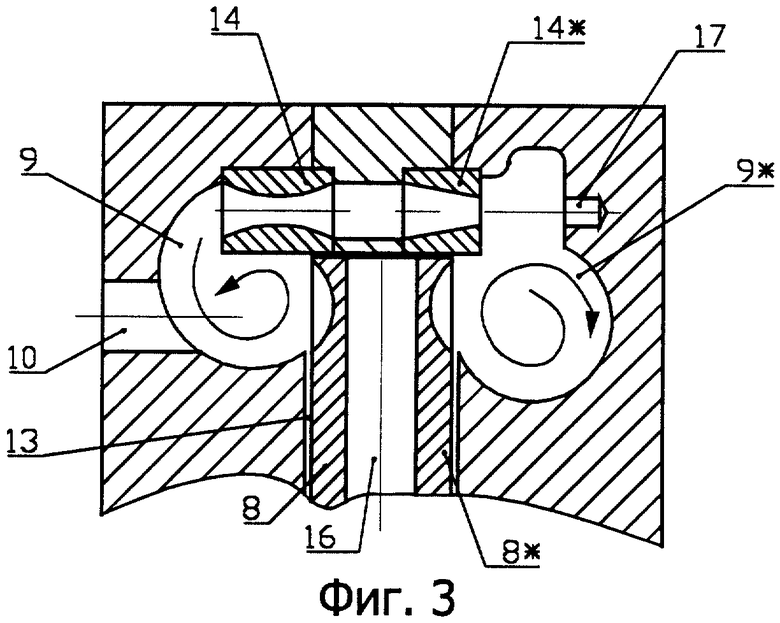

Гидродинамический теплогенератор состоит из ускорителя жидкости, выполненного в виде приводного лопастного рабочего колеса 1, см. фиг.1, установленного с гарантированным малым зазором в кольцевой втулке 2 с выполненными вокруг колеса 1 тангенциальными каналами 3, см. фиг.2, которые гидравлически сообщены с выполненными вокруг колеса цилиндрическими вихревыми камерами 4 через боковые прорези на цилиндрической поверхности этих камер.

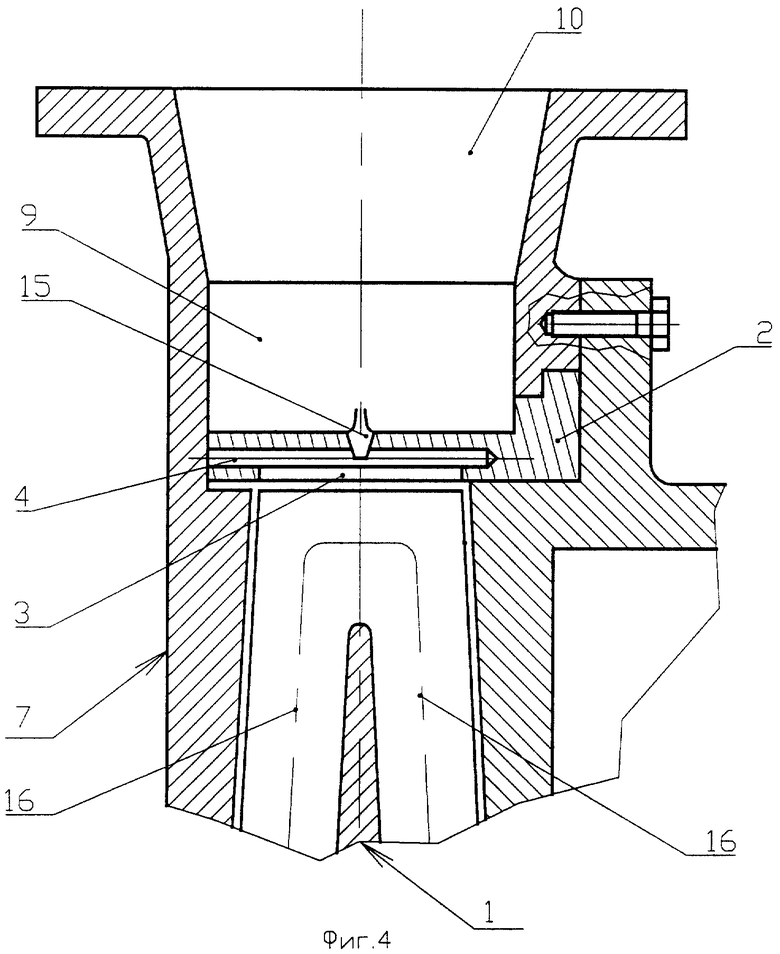

Поверхность взаимодействия кольцевой втулки 2 с периферийной поверхностью лопастного колеса 1 может быть выполнена цилиндрической или конической. В последнем случае легко обеспечивается регулировка зазора между указанными поверхностями установкой прокладок 6 между корпусом 7 и торцом втулки 2. Рабочее приводное лопастное колесо может быть открытым, что упрощает конструкцию, или закрытым, как показано на фиг.1 и 3, т.е. - с покрывными дисками 8 и 8*, что снижает потери в колесе и повышает его напорность.

Выход жидкости из вихревых камер 1 гидравлически осуществлен в камеру торможения 9 и может быть выполнен по меньшей мере с одного их торца, см. фиг.1. На фиг.3 показано выполнение теплогенератора с двумя расположенными друг против друга камерами торможения 9 и 9* для приема вихревых потоков жидкости с обоих торцев вихревых камер 4.

Длина (протяженность) вихревых камер выполнена соизмеримой с шириной рабочего колеса 1, см. фиг.1 и 3, т.е. их длина соразмерна с конструктивными параметрами выходной части рабочего колеса В частности, в варианте выполнения по фиг.3 протяженность цилиндрических вихревых камер равна высоте лопаток на периферии колеса 1. В общем случае рационально, чтобы длина вихревых камер 4 не превышала высоты лопаток колеса 1 более, чем в 2-3 раза. Длина боковой прорези в цилиндрической поверхности вихревой камеры 4, т.е. выходного сечения тангенциального канала 3, предпочтительно равна высоте лопаток рабочего колеса на его периферии.

Камера торможения 9 гидравлически сообщена с внешней гидросистемой посредством выходного канала 10 теплогенератора, а также с входным каналом 11 в лопастное колесо 1 через шунтирующий, например, регулируемый дроссель 12, а также через дросселирующие каналы 13 между торцевыми поверхностями лопастного колеса 1 и корпусом теплогенератора.

Между камерой торможения 9 (9*) и вихревыми камерами 3 могут быть установлены осесимметричные ускорительные насадки переменного сечения, например, 14 и 14*, см. фиг.3. Эти насадки могут быть выполнены и зацело с кольцевой втулкой 2 и камерами 4.

Камеру торможения 9 и/или 9* рационально выполнить в виде кольцевого канала-коллектора округлого поперечного сечения, см. фиг.1, входы в который из вихревых камер 4 расположены тангенциально указанному сечению, что существенно препятствует кавитационному разрушению поверхности камеры торможения.

Кольцевой канал-коллектор камеры торможения 9 может быть выполнен с переменной площадью поперечного сечения по длине канала, например, в виде спирального отвода центробежного насоса с лопастным колесом открытого типа и двухсторонним входом жидкости (входной участок колеса на чертеже не показан), см. фиг.4. На фиг.4 также показан вариант выполнения кольцевой втулки 2 с каналами отвода жидкости из вихревых камер 4, выполненными в средней их части, например в виде кольцевой радиальной прорези 15, на выходе которой также может быть установлен кольцевой щелевой насадок, см. фиг.4. Возможно и индивидуальное сообщение каждой вихревой камеры 4 с камерой 9 через радиальные отверстия, в том числе снабженные насадками по типу насадок 14, 14*, см. фиг.3.

По меньшей мере в одной камере торможения 9 напротив по меньшей мере одной вихревой камеры 4 может быть установлен объемный резонатор 17, см. фиг.3. Рационально эти резонаторы выполнять симметрично по окружности напротив всех или только части вихревых камер 4. На фиг.5 резонаторы 17* выполнены в виде кольцевых щелевых тупиковых прорезей в корпусе теплогенератора, объединяющих вихревые потоки, выходящие из всех вихревых камер 4, что упрощает конструкцию и рационально для активизации, например, химических процессов в жидкостях сложных составов, а также - защищает корпусную поверхность камеры торможения от кавитационного разрушения.

В зависимости от решаемых устройством задач тангенциальные каналы 3 в кольцевой втулке 2 выполнены с возможностью однонаправленной закрутки потока во всех вихревых камерах 4, см. фиг.2, сектор, обозначенный углом q, или с возможностью разнонаправленного направления вращения в прилегающих друг к другу вихревых камерах, см. сектор, обозначенный углом z.

Для повышения интенсивности закрутки потока в вихревых камерах угол выхода потока с лопаток 16 колеса ускорителя жидкости рационально выполнять большим 90°, что позволяет увеличить скорость потока на входе тангенциального канала при одновременном совпадении направления выходящего из колеса потока с направлением тангенциального канала. Однако возможно использование лопастного колеса и с углами меньшими 90°, как это принято в большинстве рабочих колес центробежных насосов.

Для дополнительной активизации энерговыделяющих процессов в жидкости возможно выполнение ширины лопаток на периферийной окружности колеса равной или большей ширины тангенциального канала 3 в его входном сечении, что обеспечивает периодическое перекрытие тангенциальных каналов и периодический разрыв сплошности вихревого потока в вихревых камерах 4, с последующим, при открытии тангенциального канала, ударным повышением давления по оси вихревой камеры.

Этой же задаче может служить выполнение рабочего колеса с перфорированной пластиной, выступающей за внешний его диаметр и периодически за счет вращения колеса перекрывающей выходные каналы из вихревых камер 4, что конструктивно легко выполнить в варианте по фиг.1. Однако указанная перфорированная пластина будет быстро разрушена и потому ее использование практически не рационально.

Для повышения интенсификации кавитационно-вихревого воздействия на структуру рабочей жидкости лопастное колесо 1 рационально выполнить с центробежно-вихревым с повышенным числом лопаток 16 малой высоты с обоих торцевых сторон колеса 1*, см. фиг.5. Это колесо установлено между торцевыми корпусными стенками, снабженными вихреобразующими канавками 18. Указанные лопатки приводного колеса 1* выполнены переходящими на его периферийную цилиндрическую поверхность 19, взаимодействующую с тангенциальными каналами 3. Совместное действие лопастного колеса центробежно-вихревого типа и вихревых камер 4 дополнительно повышает воздействие на структуру жидкости и удельное энерговыделение в ней.

Работает описываемое устройство следующим образом.

При вращении лопастного колеса 1 ускорителя жидкости жидкость, непосредственно выходящая из канала колеса с высокой скоростью и заданным лопатками 16 направлением (т.е. без изменения направления вектора скорости), непосредственно поступает (при минимальных потерях энергии) в тангенциальные каналы 3 и 3* и через боковые щелевые прорези камер 4 внутрь этих цилиндрических камер, обеспечивая в них интенсивную закрутку жидкости, что приводит к разрыву жидкости по оси камер 4. Например, на периферии этих камер диаметром 7-10 мм скорость вращения жидкости может составлять 200000 об/мин и более при обычных параметрах лопастных колес. Скорость вращения многократно увеличивается при выходе жидкости через осесимметрические конические (сходящиеся) или конфузорно-диффузорные насадки 14 (14*), что образует в камере(ах) торможения вихревые каверны малого и стабильного объема с высокими средними скоростями вращения жидкости. В процессе торможения в камере 9 вихревых каверн при наложении на них пульсирующего высокочастотного давления, генерируемого резонаторами, прерыванием поступающего в вихревые камеры 4 потока, а также - ударными волнами, имеющими место при кавитационных процессах, происходит интенсивное воздействие на структуру жидкости и энерговыделение в потоке жидкости. Важно, что в рассматриваемом устройстве камера торможения может не содержать специальные легко изнашиваемые лопатки (как в прототипе) для воздействия на вихревые потоки, поскольку за счет малых объемов вихревых каверн и чрезвычайно высокой скорости вращения жидкости в них происходит интенсивный энергообмен с окружающим эти каверны потоком жидкости за счет молекулярных сил сцепления.

Достоинствами данного технического решения являются его долговечность и конструктивная простота, минимальные внутренние потери энергии в процессе передачи жидкости механической энергии от приводного двигателя, возможность выполнения теплогенератора, в том числе дополнительно с функциями: смесителя, химического реактора, диспергатора, гомогенезатора и т.п., на базе серийно выпускаемых центробежных насосов в широком диапазоне мощностей приводных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕПЛОВЫДЕЛЕНИЯ В ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382955C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭНЕРГОЭФФЕКТИВНОСТИ ГИДРОДИНАМИЧЕСКОГО ТЕПЛОГЕНЕРАТОРА | 2006 |

|

RU2326296C2 |

| ТЕПЛОГЕНЕРАТОР ГИДРОДИНАМИЧЕСКОГО ТИПА | 2006 |

|

RU2313738C1 |

| ТОРОВЫЙ ТЕПЛОГЕНЕРАТОР | 2006 |

|

RU2338130C2 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| РОТОРНЫЙ, КАВИТАЦИОННЫЙ, ВИХРЕВОЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2393391C1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2022 |

|

RU2805343C1 |

| КАВИТАТОР ГИДРОДИНАМИЧЕСКОГО ТИПА | 1999 |

|

RU2207450C2 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| ВИХРЕВОЙ КАВИТАТОР | 2016 |

|

RU2669442C2 |

Изобретение относится к кавитационно-вихревым теплогенераторам и может быть использовано для разогрева жидкости в гидросистемах различного назначения, а также для активации процессов смешения, диспергирования, химического взаимодействия веществ и т.п. Сущность изобретения в том, что гидродинамический теплогенератор выполнен с ускорителем жидкости в виде лопастного приводного рабочего колеса с гарантированным малым зазором, установленным в кольцевой втулке, содержащей периферийно расположенные по направлению выхода жидкости из рабочего колеса тангенциальные каналы, связывающие периферийную выходную поверхность колеса с выполненными во втулке вокруг колеса цилиндрическими вихревыми камерами через продольные прорези в их боковых поверхностях. При этом на выходе из цилиндрических вихревых камер установлены ускорительные насадки, выходящие в камеру торможения, в которой могут быть выполнены напротив выходов из вихревых камер объемные резонаторы. Возможны различные выполнения лопастных колес: центробежные колеса открытого или закрытого типа с углом выхода, преимущественно большим 90°, центробежно-вихревые колеса, а также различные выполнения вихревых камер и камер торможения. Предложенный генератор имеет минимальные потери энергии при организации рабочего процесса вихреобразования, обеспечивает существенно малые и стабильные по объему вихревые и кавитационные каверны, на которые воздействует заданное переменное высокочастотное возмущение по давлению, что в целом существенно повышает его эффективность. 14 з.п. ф-лы, 5 ил.

| ТЕПЛОГЕНЕРАТОР И УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТЕЙ | 1993 |

|

RU2045715C1 |

| НАСОС-ТЕПЛОГЕНЕРАТОР | 1998 |

|

RU2160417C2 |

| РОТОРНЫЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 1998 |

|

RU2159901C2 |

| ПАРОСИЛОВАЯ УСТАНОВКА С ПОРШНЕВОЙ ПАРОВОЙ МАШИНОЙ | 2003 |

|

RU2239704C1 |

| US 3198191 A, 03.08.1965. | |||

Авторы

Даты

2005-03-10—Публикация

2002-12-30—Подача