Предложенное техническое решение относится к кавитационно-вихревым теплогенераторам для отопления различных помещений путем разогрева жидкости в контуре ее циркуляции, но также может использоваться в различных технологических процессах, например, для смешения и гомогенизации жидких сред.

Известны теплогенераторы роторного типа со специальными рабочими органами, использующими роторы с ячейками Грикса или многодисковые роторы, требующие для циркуляции жидкости дополнительного циркуляционного насоса с относительно высоким напором, см. патент Украины № 54703 А. Эти теплогенераторы достаточно сложны, имеют большой момент инерции, требующие применения систем плавного пуска электродвигателя и значительные осевые силы на роторе (из-за большого перепада давления от действия циркуляционного насоса), снижающие ресурс работы теплогенератора, сложны в ремонте.

Более близким по технической сущности является вихревой теплогенератор тепла по патенту РФ 2224957, в котором использовано стандартное лопастное колесо центробежного насоса с устройством формирования на его выходе высокоскоростного и вращающегося потока струй, поступающих на вход торцевой корпусной тороформирующей камеры с осевым каналом подвода жидкости от внешнего контура к центральному входу в рабочее колесо насоса, что, например, позволяет изготавливать теплогенератор, например, на базе серийно выпускаемых насосных консольных насосных агрегатов, обеспечивая существенную интенсификацию вращательного вихревого движения жидкости. Однако такое решение ограничивает повышение мощности теплоагрегата по электродвигателю и вырабатываемому теплу и передачу тепла в контур циркуляции из-за недостаточной интенсивности кавитационно-вихревых процессов в торовой торцевой корпусной камере. С другой стороны, данное техническое решение в определенной мере ограничивает и процесс выделения тепловой энергии из-за ограничения возможностей совмещения и интенсификации его рабочего процесса с процессом электролиза жидкости в теплогенераторе, обычно имеющим место при его работе на электропроводящих жидкостях и позволяющим при определенных условиях приводить к дополнительному тепловыделению.

В этой связи целью данного предложения является обеспечение возможности создания теплогенераторов на базе насосов, например, консольного типа, с рабочими лопастными колесами, в том числе стандартной конфигурации, с повышенной мощностью приводного двигателя и более высокой эффективностью рабочих теплогенерирующих процессов.

Данная задача решается тем, что в теплогенераторе гидродинамического типа, состоящем из лопастного насосного колеса с периферийным устройством формирования высокоскоростного вращающегося относительно оси колеса и корпуса потока жидкости, выходящего в торцевую корпусную тороформирующую камеру с осевым каналом подвода жидкости от внешнего теплообменного контура, между осевым каналом подвода жидкости и корпусной камерой выполнен кольцевой выходной канал отвода, снабженный на своем входе сопловым аппаратом, а на выходе - выполненным с плавным переходом через канал подвода и переходом в отводной канал трубчатой формы.

Канал подвода выполнен электрически изолированным от корпуса канала отвода и подключенным к электрическому, преимущественно регулируемому по рабочим параметрам теплогенератора, электроисточнику создания разницы электрических потенциалов между каналом подвода и кольцевым выходным каналом;

- сопловой аппарат выполнен электрически изолированным и подключенным к высоковольтному источнику электроимпульсных разрядов в протекающей через сопло жидкости;

- сопловой аппарат выполнен с внутренней кольцевой полостью, внутренняя поверхность которой подключена к источнику электрического напряжения с отрицательным потенциалом относительно корпусных элементов теплогенератора, причем кольцевая полость преимущественно снабжена, по меньшей мере, как входным, так и выходным каналами для ввода в теплогенератор дополнительной жидкости или газа;

- отводной канал трубчатой формы подключен преимущественно к центру днища цилиндрического бака, с расположенным в нем по оси и электрически изолированным от корпуса бака, и равноудаленным от его внутренних стенок цилиндрическим электродом, подключенным к отрицательному потенциалу источника создания разницы электрических потенциалов и преимущественно выполненным в виде проточного для жидкости перфорированного или сетчатого барабана, вход в который расположен напротив выхода из отводного канала;

- в подводном канале выполнены дросселирующие каналы для его частичной гидравлической связи с полостью корпусной торообразующей камеры и кольцевой отводной камерой на ее участке, прилегающем к отводному каналу трубчатой формы;

- канал подвода гидравлически сообщен с внешней гидросистемой через регулируемый дросселирующий элемент, выполненный преимущественно с возможностью его регулирования по давлению и по температуре рабочей жидкости;

- проходное сечение соплового аппарата выполнено переменным по его оси и снабжено на выходном участке электроразрядниками, подключенными к высоковольтному импульсному электрогенератору формирования ударных волн в кольцевом выходном канале;

- на входе кольцевого выходного канала с гарантированным зазором от стенки корпусной камеры, преимущественно на канале подвода жидкости, установлен осесимметричный отражатель, повышающий давление на входе в кольцевой канал, который со стороны рабочего колеса выполнен с поверхностью, формирующей зону торможения, возврат жидкости в сторону рабочего колеса и активацию торового движения жидкости в рабочей полости корпусной тороформирующей камеры;

- осевой канал подвода жидкости от внешнего теплообменного контура в зоне входа в рабочее колесо закреплен на радиальных спицах, выполненных с возможностью их радиального смещения и фиксирования и преимущественно в виде полых трубок с радиальными отверстиями в зоне оси вихревого парогазожидкостного тора, формируемого в корпусной тороформирующей камере, причем к выходящему из корпуса торцу по меньшей мере одной радиальной спицы, выполненной с осевым каналом и радиальными отверстиями, подключено по меньшей мере устройство вывода/ввода газа/жидкости с запорно-регулирующей арматурой, например регулируемым вентилем;

- в корпусной торообразующей камере в зоне расположения периферийной поверхности колеса выполнен по меньшей мере один дополнительный выходной канал;

- в канале подвода установлен направляющий аппарат закрутки потока.

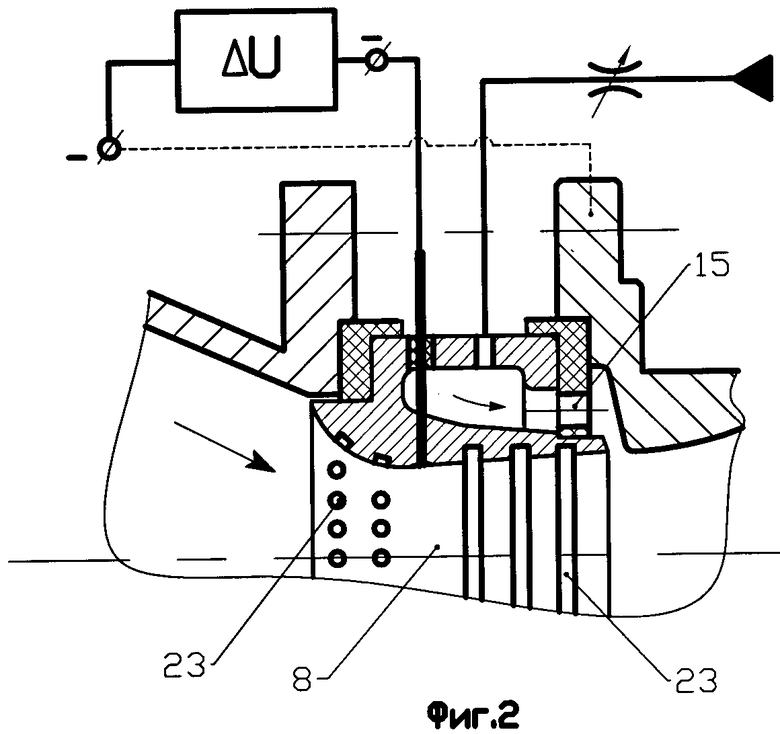

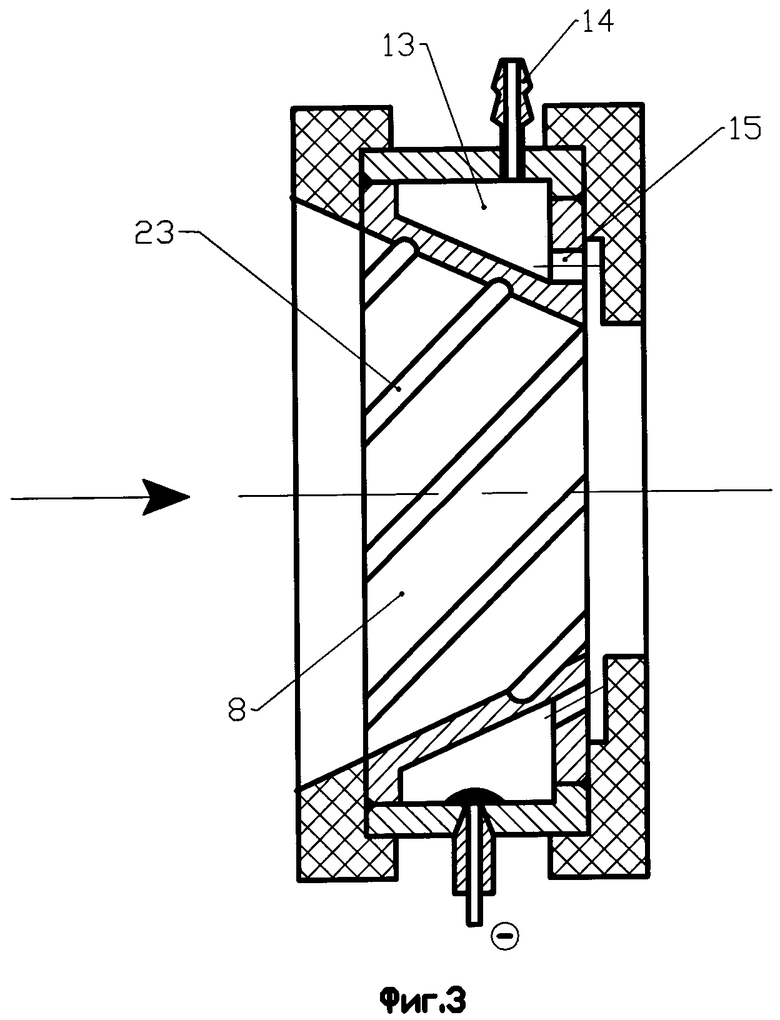

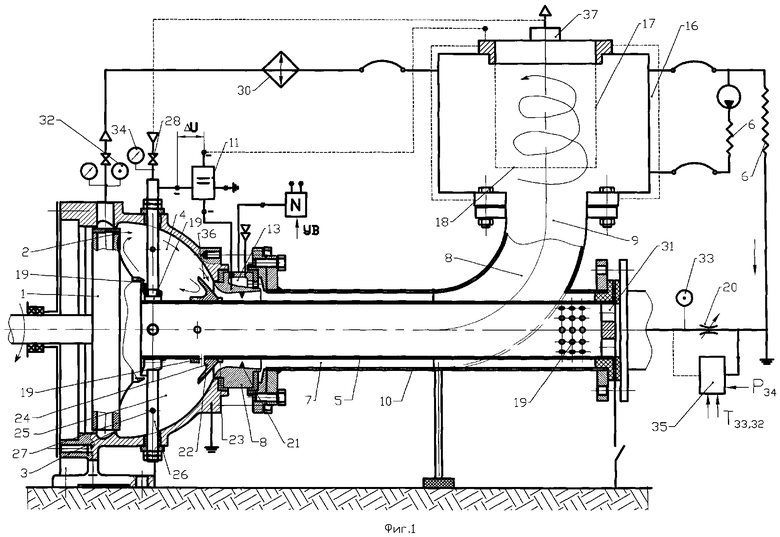

На фиг.1 показан вариант выполнения предложенного устройства, а на фиг.2 и 3 - варианты выполнения его соплового элемента, устанавливаемого на входе кольцевого выходного канала, выходящего из тороформирующей корпусной камеры.

Теплогенератор гидродинамического типа состоит из лопастного насосного колеса 1, см. фиг.1, с периферийным устройством 2 или 3 формирования высокоскоростного вращающегося относительно оси колеса и корпуса потока жидкости, выходящего в торцевую корпусную тороформирующую камеру 4 с осевым каналом 5 подвода жидкости от внешнего теплообменного контура 6. Между осевым каналом 5 подвода жидкости и корпусной камерой 4 выполнен кольцевой выходной канал 7, снабженный на своем входе сопловым аппаратом 8. Канал 7 выполнен с плавным переходом 8 через канал подвода и переходом в отводной канал трубчатой формы 9.

Канал подвода 5 выполнен электрически изолированным от корпуса 10 кольцевого выходного 7 и канала отвода 9 и подключенным к электрическому, преимущественно регулируемому по рабочим параметрам теплогенератора, электроисточнику 11 создания разницы электрических потенциалов между корпусными элементами канала подвода 5 и кольцевого выходного канала 7.

Сопловой аппарат 8 выполнен электрически изолированным и подключенным к высоковольтному источнику 12 электроимпульсных разрядов в протекающей через сопло 8 жидкости.

Сопловой аппарат 8 может быть выполнен с внутренней кольцевой полостью 13, см. фиг.1-3, внутренняя поверхность которой подключена к источнику электрического напряжения 11 с отрицательным потенциалом относительно корпусных элементов теплогенератора, причем кольцевая полость 13 преимущественно снабжена, по меньшей мере, как входным 14, так и выходным каналами 15 для ввода в теплогенератор дополнительной жидкости или газа, изменяющих химический состав и физико-химические свойства рабочей жидкости, что может, например, использоваться для изменения (регулирования) выходной тепловой мощности теплогенератора.

Отводной канал 9 трубчатой формы подключен преимущественно к центру днища цилиндрического бака 16, с расположенным в нем по оси и электрически изолированным от корпуса бака, и равноудаленным от его внутренних стенок цилиндрическим электродом 17, подключенным к отрицательному потенциалу электроисточника источника 11 создания разницы электрических потенциалов и преимущественно выполненным в виде проточного для жидкости перфорированного или сетчатого барабана, вход 18 в который расположен напротив выхода из отводного канала 9.

В подводном канале 5 выполнены дросселирующие каналы 19 для его частичной гидравлической связи с полостью 4 корпусной торообразующей камеры и с кольцевой отводной камерой 7 на ее участке, прилегающем к отводному каналу трубчатой формы 9.

Канал подвода 5 гидравлически сообщен с внешней гидросистемой 6 через регулируемый дросселирующий элемент 20, выполненный преимущественно с возможностью его регулирования по давлению и по температуре рабочей жидкости.

Проходное сечение соплового аппарата 8 выполнено переменным по его оси и снабжено на выходном участке электроразрядниками, подключенными к высоковольтному импульсному электрогенератору, например источнику 12, для формирования ударных волн в кольцевом выходном канале 7 при взаимодействии ударных волн в зоне электроразрядников 21 с выходным участком соплового аппарата 8.

На входе кольцевого выходного канала 7 с гарантированным зазором от стенки корпусной камеры 4, преимущественно на канале подвода жидкости, установлен и жестко с ним соединен осесимметричный отражатель 22, повышающий давление в жидкости, поступающей в кольцевой канал 7, например, через сопловой аппарат 8. В зоне входа в сопловой аппарат отражатель может иметь различную конфигурацию, в том числе акустические резонаторы 23. Отражатель 22 со стороны рабочего колеса 1 выполнен с поверхностью, формирующей зону торможения 24, возврат жидкости в сторону рабочего колеса 1 и активацию торового и одновременно винтового движения жидкости в рабочей полости корпусной тороформирующей камеры 4, причем ось торовинтовой зоны 25 расположена в плоскости, перпендикулярной оси колеса 1.

Осевой канал 5 подвода жидкости от внешнего теплообменного контура 6 в зоне входа в рабочее колесо 1 закреплен на радиальных спицах 26, выполненных с возможностью их радиального смещения и фиксирования и преимущественно в виде полых трубок с радиальными отверстиями 27 в зоне оси вихревого парогазожидкостного тора, формируемого в корпусной тороформирующей камере 4. К выходящему из корпуса камеры 4 торцу по меньшей мере к одной радиальной спице 26, выполненной с осевым каналом и радиальными отверстиями 27, подключено по меньшей мере устройство вывода/ввода газа/жидкости с запорно-регулирующей арматурой, например, регулируемым вентилем 28.

В корпусной торообразующей камере 4 в зоне расположения периферийной поверхности колеса 1 выполнен по меньшей мере один дополнительный выходной канал 29, например, подключаемый к дополнительному потребителю тепловой энергии 30, например к системе горячего водоснабжения.

Для воздействия на величину циркуляции потока жидкости на входе в рабочее колесо 1 в канале подвода 5 может быть установлен направляющий аппарат 31 закрутки потока для задания режима течения жидкости по лопаткам рабочего колеса 1.

Работает предложенный теплогенератор следующим образом. При вращении рабочего колеса 1 от двигателя (двигатель на чертеже не показан) из периферийного устройства 2 или 3 вытекает высокоскоростной вращающийся поток жидкости, например, в виде отдельных многочисленных струй, выходящих в торцевую корпусную тороформирующую камеру 4, которые в зоне ее сужения на входе в кольцевой канал 7 приобретают высокую скорость вращения. Этот эффект усиливается при установке соплового аппарата 8, прижимающего поток жидкости к осевому каналу подвода 5, а также при наличии отражателя 22, повышающего давление на входе в кольцевой канал 7 за счет ограничения оттока жидкости к рабочему колесу 1 и преобразования кинетической энергии натекающего высокоскоростного потока в потенциальную энергию. Совместное действие устройства формирования высокоскоростного потока 2 или 3, отражателя 22 и соплового аппарата 8 приводит к резкой интенсификации винтового движения через сопловой аппарат при одновременном возбуждении молекул воды за счет вихревого движения возникающих в зазоре 36 между отражателем и корпусной стенкой камеры 3 ударных и акустических волн давления. При этом в канале 7 и далее в баке 16 происходит разогрев рабочей жидкости, которая и поступает в теплообменный контур 6, 30. Часть расхода жидкости, перетекая через дросселирующие каналы 19 в зону низкого давления - в канал подвода 5, обеспечивает стабилизацию рабочего процесса в межлопастных каналах колеса 1 и быстрый разогрев внутреннего контура рециркуляции теплогенератора - каналы 2, 7, 19, 5, 1, контролируемый, например, датчиком 32. Температура жидкости, поступающей в канал подвода 5 из теплообменного контура 6, контролируется датчиком 33, по сигналам которого Т32 Т33 и давлению по датчику 34, сигнал Р34 задается регулятором 35 давления в канале 5 на входе в рабочее колесо 1, обеспечивающее устойчивый режим его работы при протекании через него мелкодисперсионной парогазожидкостной среды, образующейся за счет кавитационно-вихревых и ударных взаимодействий в рабочих элементах теплогенератора 2, 4, 36, 23, 8, 7, 19, 5, 1.

Для повышения эффективности теплогенератора направление вращения колеса 1 задают из условия обеспечения в кольцевом канале 7 и баке 16 правовращательного (по правилу правого буравчика) движения жидкости. Аналогичное движение может быть задано и направляющим аппаратом 31 в подводном канале 5.

При включении электроисточников 11 и 12 в рабочих каналах, включая бак 16, интенсифицируются процессы электролиза воды (или другой жидкости на ее основе). При этом выделяющийся водород и кислород смываются со стенок (выполняющих функции катодов и анодов) за счет интенсивного вихревого и акустического воздействий, мелкодисперсионно смешиваются, в том числе и в торовинтовой зоне 25 торообразующей камеры 4, с образованием каверн (пузырьков), заполненных паром, водородом и кислородом, которые при их попадании в зоны повышенного ударного воздействия, в том числе и за счет действия импульсного электроисточника 12 и электроразрядников 21, приводит к процессам дополнительного разложения паров воды и окисления водорода кислородом. Это приводит к дополнительному выделению тепла непосредственно в потоке жидкости циркуляционных контуров теплогенератора. Такое выделение тепловой энергии, распределенное по объему жидкости, безопасно для работы агрегата даже при относительно большой мощности тепловыделения, причем мощность тепловыделения может легко регулироваться изменением режима работы теплогенератора и электроисточниками 11 и 12, а также воздействием на химический состав рабочей жидкости путем подвода в контур циркуляции жидкостей или газов, стимулирующих электрохимические процессы в рабочей жидкости, например, через каналы 14 в сопловом аппарате 8, через вентиль 28 или другим известным путем. Отвод избытка выделившегося газа осуществляется через вентиль 28 или сепарационное устройство 37, устанавливаемое в верхней части бака 16 по его оси.

Предложенное устройство имеет достаточно простую конструкцию, позволяющую его реализовывать на относительно большие мощности приводного двигателя, может изготавливаться заводами, имеющими опыт по производству насосного оборудования, просто в эксплуатации и ремонте, имеет широкие возможности регулирования выделяемой тепловой энергии, приводной электродвигатель может запускаться без электроустройств плавного пуска из-за малого момента инерции рабочего колеса и наличия на нем периферийных нагружающих устройств 2 или 3, ограничивающих расход жидкости через рабочее колесо.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРОВЫЙ ТЕПЛОГЕНЕРАТОР | 2006 |

|

RU2338130C2 |

| КАВИТАЦИОННЫЙ ТЕПЛОГЕНЕРАТОР | 2006 |

|

RU2312277C1 |

| НАСОС-ТЕПЛОГЕНЕРАТОР | 2006 |

|

RU2319911C1 |

| ВИХРЕВОЙ ТЕПЛОГЕНЕРАТОР ГИДРОСИСТЕМЫ | 2004 |

|

RU2279018C1 |

| ГИДРОДИНАМИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2247906C2 |

| ВИХРЕВОЙ ГЕНЕРАТОР ТЕПЛА | 2004 |

|

RU2282114C2 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭНЕРГОЭФФЕКТИВНОСТИ ГИДРОДИНАМИЧЕСКОГО ТЕПЛОГЕНЕРАТОРА | 2006 |

|

RU2326296C2 |

| ЭЛЕКТРОПРИВОДНОЙ ВИХРЕВОЙ ТЕПЛОГЕНЕРАТОР | 2005 |

|

RU2306495C1 |

| ТЕПЛОПАРОГЕНЕРАТОР ПРИВОДНОЙ КАВИТАЦИОННЫЙ | 2006 |

|

RU2362947C2 |

Изобретение относится к теплогенераторам гидродинамического типа и может использоваться для подогрева жидких сред и для отопления помещений. Задачей изобретения является создание теплогенераторов на базе насосов с рабочими лопастными колесами с повышенной мощностью приводного двигателя и высокой эффективностью рабочих теплогенерирующих процессов. Данная задача решается в теплогенераторе, состоящем из лопастного насосного колеса с периферийным устройством формирования высокоскоростного вращающегося относительно оси колеса и корпуса потока жидкости, выходящего в торцевую корпусную тороформирующую камеру с осевым каналом подвода жидкости от внешнего теплообменного контура, в котором между осевым каналом подвода жидкости и корпусной камерой выполнен кольцевой выходной канал отвода, снабженный на своем входе сопловым аппаратом, а на выходе - выполненным с плавным переходом через канал подвода и переходом в отводной канал трубчатой формы, причем канал подвода выполнен электрически изолированным от корпуса, канала отвода и подключенным к электроисточнику, а также к высоковольтному источнику электроимпульсных разрядов в протекающей через сопло жидкости, что позволяет увеличить интенсивность тепловыделения и регулировать тепловую мощность теплогенератора. 11 з.п. ф-лы, 3 ил.

| КАВИТАЦИОННЫЙ ЭНЕРГОПРЕОБРАЗОВАТЕЛЬ | 2001 |

|

RU2224957C2 |

| ТЕПЛОГЕНЕРАТОР КАВИТАЦИОННОГО ТИПА | 1999 |

|

RU2201561C2 |

| ГИДРОМЕХАНИЧЕСКИЙ ТЕПЛОВОЙ ГЕНЕРАТОР | 2005 |

|

RU2269727C1 |

| ГИДРОДИНАМИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2247906C2 |

| US 31981910 A, 03.08.1965. | |||

Авторы

Даты

2007-12-27—Публикация

2006-04-05—Подача