Область техники, к которой относится изобретение

Данное изобретение относится к системам связующего для литейных форм, которые отверждаются в присутствии диоксида серы и окислителя, содержащим (a) эпоксидную смолу; (b) алкилсиликат; (c) сложный эфир жирной кислоты; (d) эффективное количество окислителя, и (e) не содержащим этиленненасыщенного мономера или полимера. Системы связующего для литейных форм используют для производства литейных смесей. Литейные смеси используют для производства отливочных форм (таких как литейные стержни и литейные формы), которые используют для производства металлических отливок, в частности отливок из черных металлов.

Описание предшествующего уровня техники

В литейной промышленности одной из процедур для производства металлических деталей является литье в песчаные формы. При литье в песчаные формы одноразовые литейные формы и литейные стержни изготавливают со смесью песка и органического или неорганического связующего. Литейные формы размещают в сборке литейный стержень/литейная форма, где образуется полость, внутрь которой будет залит расплавленный металл. Потом расплавленный металл заливают в сборку из литейных стержней и литейных форм и охлаждают, металлическую деталь, образованную таким способом, удаляют из сборной формы. Связующее необходимо для того, чтобы литейные формы и литейные стержни не разрушились при их контактировании с расплавленным металлом.

Двумя из известных производственных способов, используемых при литье в песчаные формы, являются способы холодного отверждения и изготовления литейных стержней в холодных ящиках. В способе холодного отверждения жидкий катализатор отверждения или сопутствующий реагент смешивают с заполнителем и связующим для образования литейной смеси перед приданием формы в модели. Литейной смеси придают форму путем помещения ее в модель и дают ей возможность отвердеть до тех пор, пока она станет свободно опирающейся и может быть вынута. В способе изготовления литейных стержней в холодных ящиках газообразный катализатор отверждения или сопутствующий реагент пропускают через имеющую определенную форму смесь (обычно в стержневом ящике) заполнителя и связующего для отверждения смеси.

Способом изготовления литейных стержней в холодных ящиках, широко используемым в литейной промышленности для изготовления литейных стержней и литейных форм, является «отверждаемая с помощью SO2 эпоксидно-акрилатная система». В этом способе смесь гидропероксида (обычно гидропероксида кумола), эпоксидной смолы, многофункционального акрилата, обычно связующего вещества, и необязательных разжижающих веществ, примешивают к заполнителю (песку) и спрессовывают в определенную форму, обычно литейный стержень или литейную форму. Диоксид серы (SO2), необязательно разбавленный азотом или другим инертным газом, нагнетают в форму, образованную связующим/заполнителем. Форма мгновенно отвердевает и сразу может быть использована в литейной системе литейный стержень/литейная форма. В этой связывающей системе акрилатный компонент должен храниться отдельно от гидропероксида до тех пор, пока связующее не вносят в песок, иначе свободная радикальная полимеризация акрилатного компонента начнется преждевременно и сделает связующее негодным к применению.

Краткое раскрытие изобретения

Данное изобретение относится к системам связующего для литейных форм, которые отвердевают в присутствии газообразного диоксида серы и окислителя, содержащих:

(a) от 40 до 80 массовых частей эпоксидной смолы;

(b) от 1 до 40 частей сложного эфира жирной кислоты;

(c) от 1 до 10 частей алкилсиликата;

(d) эффективное количество окислителя; и

(e) 0 частей этиленненасыщенного мономера или полимера,

где (a), (b), (c) и (d) являются отдельными компонентами или смешаны с другими упомянутыми компонентами, и при этом упомянутые массовые части даны из расчета на 100 частей связующего.

Было найдено, что добавка алкилсиликата к этому безакрилатному связующему обеспечивает литейные формы, которые имеют повышенную прочность в нагретом состоянии, оцениваемую эрозионной стойкостью и пределом прочности на разрыв в горячем состоянии. Усовершенствования в улучшении прочности на разрыв позволяют использовать при литье более низкие уровни содержания связующего в процессе производства литейных стержней. Это является выгодным при литье как легких металлов (например, алюминия), так и деталей из черных металлов.

Другим преимуществом связующего, поскольку оно является безакрилатным, является то, что все компоненты связующего можно продавать и использовать в одной упаковке. Это упрощает потребителю хранение и обслуживание связующего.

Связующие для литейных форм используют для производства литейных смесей. Литейные смеси используют для производства литейных форм, таких как литейные стержни и литейные формы, которые используют для производства металлических отливок.

Подробное описание изобретения

Подробное описание и примеры будут проиллюстрированы конкретными вариантами осуществления изобретения, что даст возможность специалистам в данной области техники осуществить изобретение на практике, включая лучший вариант осуществления изобретения. Предполагается, что помимо конкретно раскрытых вариантов будут осуществимы многие эквивалентные варианты осуществления изобретения. Все процентные содержания являются процентными содержаниями по массе, если не указано иначе.

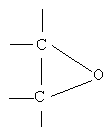

Эпоксидная смола является полимером, имеющим эпоксидную группу, т.е.

при том, что эпоксидная функциональность эпоксидной смолы (число эпоксидных групп на молекулу) является равной или большей 1,9, обычно от 2,0 до 4,0.

Примеры эпоксидных смол включают (1) диглицидиловые эфиры бисфенола А, B, F, G и H, (2) галогензамещенные алифатические эпоксиды и диглицидиловые эфиры других бисфенольных соединений, таких как бисфенол А, B, F, G и H, и (3) эпоксидные новолаки, которые являются глицидиловыми эфирами фенол-альдегидных новолаков, (4) циклоалифатические эпоксидные смолы и (5) их смеси.

Эпоксидные смолы (1) получают путем реакции эпихлоргидрина с бисфеноловым соединением в присутствии щелочного катализатора. Продукты различной молекулярной массы могут быть получены путем регулирования рабочего режима и изменения соотношения эпихлоргидрина и бисфенолового соединения. Эпоксидные смолы описанного выше типа на основе различных бисфенолов являются широкодоступными из коммерческих источников.

Примеры эпоксидных смол (2) включают галогензамещенные алифатические эпоксиды, диглицидиловые эфиры других бисфенольных соединений, таких как бисфенол А, B, F, G и H, и эпоксидные новолачные смолы. Примеры галогензамещенных алифатических эпоксидов включают эпихлоргидрин, 4-хлор-1,2-эпоксибутан, 5-бром-1,2-эпоксипентан, 6-хлор-1,3-эпоксигексан и тому подобное.

Примеры эпоксидных новолаков (3) включают эпоксикрезол и эпоксифенольные новолаки, которые получают путем реакции новолачного полимера (обычно образованного путем реакции ортокрезола или фенола и формальдегида) с эпихлоргидрином, 4-хлор-1,2-эпоксибутаном, 5-бром-1,2-эпоксипентаном, 6-хлор-1,3-эпоксигексаном и тому подобным.

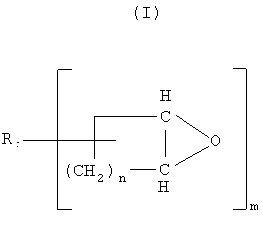

Примеры циклоалифатических эпоксидных смол включают любые алифатические, циклоалифатические или смешанные алифатическо-циклоалифатические эпоксиды, имеющие любые алифатические группы, и дополнительно включают алифатические эпоксидные полимеры, имеющие ароматические группы, т.е. смешанные алифатическо-ароматические эпоксидные смолы. Алифатический эпоксидный полимер может содержать мономерные эпоксидные соединения в качестве примеси в полимерных эпоксидных соединениях. Наиболее предпочтительными алифатическими эпоксидными полимерами являются представленные следующей структурной формулой:

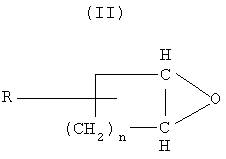

где n>1 и m является целым числом, обычно от 1 до 4, предпочтительно от 2-3, или

где n>1.

R в структурах I и II является алифатическим по природе, но может содержать функциональный кислород, а также смешанные алифатическо-ароматические группы. Обычно R выбирают из группы, состоящей из алкильных групп, циклоалкильных групп, смешанных алкилциклоалифатических групп и замещенных алкильных групп, циклоалкильных групп или алкилциклоалифатических групп, где заместители включают в себя, например, группы простого эфира, карбонильные и карбоксильные группы.

Конкретные примеры алифатических эпоксидных полимеров (смол) включают в себя 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат; диоксид винилциклогексена; 2-(3,4-эпоксициклогексил-5,5-спиро-3,4-эпокси)циклогексан-мета-диоксан; бис(3,4-эпоксициклогексил)адипат; 1,2-эпокси-п-винилциклогексен; диоксид лимонена, монооксид лимонена и гидрогенизированные диглицидиловые эфиры бисфенола.

Предпочтительно используемыми являются эпоксидные смолы, имеющие среднюю эпоксидную функциональность, по меньшей мере, от 2,1 до 3,5, предпочтительно, от примерно 2,3 до примерно 3,0. Особенно предпочтительными являются эпоксидные полимеры, имеющие среднюю эквивалентную массу на эпоксидную группу 165-200 грамм/эквивалент.

Хотя предполагается, что в настоящем изобретении могут быть использованы любые сложные эфиры жирной кислоты, предпочтительно используемыми являются сложные эфиры жирных кислот, в которых жирная кислота, используемая для приготовления эфира, имеет углеродную цепь из 12 атомов углерода или более, особенно от 12 до 22 атомов углерода. Предпочтительно эфирная группа сложного эфира жирной кислоты имеет от 1 до 8 атомов углерода. Сложные эфиры жирных кислот могут быть легко приготовлены путем переэтерификации жиров и масел растительного или животного происхождения, которые обычно доступны в форме триглицеридов или могут быть приготовлены путем этерификации жирных кислот, полученных из таких жиров и масел.

Сложный метиловый эфир рапсового масла является типичным примером сложного эфира, полученного из растительного масла; это подходящий растворитель, в частности, поскольку он доступен по низкой цене в форме дизельного топлива. Но также могут быть использованы сложные эфиры других растительных масел, таких как соевое масло, льняное масло, подсолнечное масло, арахисовое масло, тунговое масло, косточковое пальмовое масло, кокосовое масло, касторовое и/или оливковое масло. Кроме того, масло морских животных, твердый жир и животные жиры могут также служить в качестве исходных материалов для алкильных сложных эфиров, которые используются согласно этому изобретению.

Используемые в связующем алкильные силикаты могут быть мономерными или полимерными алкильными силикатами. Примеры мономеров алкильных силикатов включают тетраэтилортосиликат, тетраметилортосиликат и смешанные алкильные силикаты. Примеры полимерных алкильных силикатов включают олигомеры алкильных силикатов, таких как Dynasil 40, олигомеры алкокситриалкоксисиланов, олигомеры диалкилдиалкоксисиланов, таких как Silbond 40, и олигомеры триалкилмоноалкоксисиланов. Предпочтительно используемыми являются тетраэтилортосиликат и полиэтилсиликат.

Окислителем является пероксид и/или гидропероксид. Примеры включают пероксиды кетона, эфирпероксидные инициаторы свободной радикальной полимеризации, алкилоксиды, хлораты, перхлораты и пербензоаты. Предпочтительно, однако, инициатором свободной радикальной полимеризации является гидропероксид или смесь пероксида и гидропероксида. В изобретении особенно предпочтительные гидропероксиды включают трет-бутилгидропероксид, гидропероксид кумола, пара-ментангидропероксид и т.д. Органические пероксиды могут быть ароматическими, алифатическими или смешанными ароматическо-алифатическими пероксидами.

Примеры полезных диацилпероксидов включают пероксид бензоила, пероксид лауроила, пероксид деканоила. Примеры смешанных ароматическо-алифатических и алифатических пероксидов соответственно включают дикумилпероксид и ди-трет-бутилпероксид.

Растворители также могут быть добавлены к композиции связующего. Обычно растворитель используют для уменьшения вязкости связующего, так чтобы результирующая вязкость эпоксидно-смольного компонента составляла менее 1000 сантипуаз, предпочтительно менее 400 сантипуаз. Обычно общее количество растворителя составляет количество от 0 до 25 мас.% от общей массы эпоксидной смолы. Растворители, которые могут быть использованы, включают в себя полярные растворители, такие как жидкие диалкильные сложные эфиры, например, диалкилфталат, типа раскрытого в Патенте США 3905934, и другие диалкильные сложные эфиры, такие как диметилглутарат, диметилсукцинат, диметиладипат и их смеси. Пригодными ароматическими растворителями являются бензол, толуол, ксилол, этилбензол и их смеси. Предпочтительными ароматическими растворителями являются смешанные растворители, которые имеют содержание ароматического соединения, по меньшей мере, 90% и интервал точки кипения от 138°C до 232°C. Пригодные алифатические растворители включают в себя керосин.

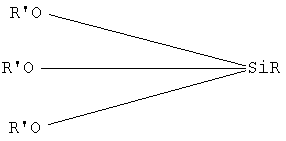

Связующее также может содержать кремнийорганический аппрет, имеющий следующую общую формулу:

где R′ является углеводородным радикалом и предпочтительно алкильным радикалом с 1-6 атомами углерода, и R является алкильным радикалом, алкоксизамещенным алкильным радикалом или алкиламинозамещенным алкильным радикалом, в котором алкильные группы имеют от 1 до 6 атомов углерода. Силан предпочтительно добавляют к связующему в количествах от 0,01 до 2 мас.%, предпочтительно от 0,1 до 0,5 мас.% от массы связующего.

Полиолы, такие как фенолальдегидные смолы, сложнополиэфирные смолы, аминные полиолы, сложные полиэфиры полиолов и простые полиэфиры полиолов также могут быть использованы в связующем для литейных форм.

Примеры фенолальдегидных смол включают в себя фенолальдегидные резольные полимеры, особенно бензиловый эфир фенолальдегидных резольных полимеров, включающих в себя алкоксимодифицированный бензиловый эфир фенолальдегидных резольных полимеров. Бензиловый эфир фенолальдегидных резольных полимеров или его алкоксилированные модификации хорошо известны в уровне техники и конкретно описаны в Патентах США 3485797 и 4546124.

Простые полиэфиры полиолов получают путем реакции оксида алкена с многоатомным спиртом в присутствии подходящего катализатора, такого как метилат натрия, в соответствии со способами, хорошо известными в области техники.

Сложные полиэфиры полиолов могут быть алифатическими и/или ароматическими сложными полиэфирами полиолов. Эти полиолы обычно имеют гидроксильное число от примерно 200 до 2000, предпочтительно от 250 до 700.

Компоненты связующего могут быть объединены в качестве одного компонента и добавлены к литейному заполнителю или могут быть добавлены отдельно или в различных комбинациях.

Специалистам в этой области техники будет очевидно, что к заполнителю или литейной смеси могут быть добавлены другие добавки, такие как силиконы, разделительные составы, пеногасители, смачиватели и т.д. Выбранные особые добавки будут зависеть от конкретных целей разработчика.

Обычно количества компонентов, используемых в системе связующего, составляют от 40 до 80 массовых частей эпоксидной смолы, предпочтительно от 50 до 70 массовых частей; от 1 до 40 частей сложного эфира жирной кислоты, предпочтительно от 15 до 30 массовых частей; от 1 до 10 массовых частей алкилсиликата, предпочтительно от 2 до 8 массовых частей; и от 10 до 40 массовых частей окислителя, предпочтительно от 12 до 30 массовых частей, при этом массовые части даны из расчета на 100 частей системы связующего.

Для изготовления литейных смесей различными способами, хорошо известными в уровне техники, используют различные типы заполнителя и количества связующего. Обычные формы, формы для литья по выплавляемой модели и огнеупорные изделия могут быть изготовлены путем использования систем связующего и надлежащего заполнителя. Используемые количество связующего и тип заполнителя известны специалистам в данной области техники. Предпочтительным заполнителем, применяемым для изготовления литейных смесей, является песок, в котором, по меньшей мере, примерно 70 мас.%, и предпочтительно, по меньшей мере, примерно 85 мас.% песка составляет кварц. Другие пригодные материалы заполнителя для обычных литейных форм включают в себя циркон, оливин, алюмосиликат, хромистые пески и тому подобное.

В обычных литейных применениях с использованием песка количество связующего составляет обычно не более примерно 10 мас.% и часто в пределах от примерно 0,5% до примерно 7 мас.% от массы заполнителя. Наиболее часто содержание связующего для обычных песочных литейных форм заключается в пределах от примерно 0,6% до примерно 5 мас.% от массы заполнителя в обычных литейных формах с использованием песка.

Литейную смесь формуют в желательную форму путем уплотнения, пескодувной формовкой или другими известными способами производства литейных стержней и литейных форм. Затем форма отверждается почти мгновенно способом изготовления литейных стержней в холодных ящиках с использованием парообразного диоксида серы в качестве отвердителя (наиболее типично, смесью азота в качестве носителя с диоксидом серы, содержащей от 35 мас.% до 65 мас.% диоксида серы), который описан в Патентах США 4526219 и 4518723, которые включены в настоящее описание посредством этой ссылки. На изделие, имеющее определенную форму, воздействуют эффективными каталитическими количествами газообразного диоксида серы и необязательно может быть использован газ-носитель. Время воздействия газа на песочную смесь составляет обычно от 0,5 до 10 секунд. Литейная форма отвердевает после газирования диоксидом серы. Может быть необходима печная сушка, если литейная форма покрыта огнеупорным покрытием.

Литейный стержень и/или литейная форма могут быть сформированы в сборку. При производстве отливок сборка может быть покрыта водосодержащим огнеупорным покрытием и пропущена через конвекционную или микроволновую печь для удаления воды из покрытия.

АББРЕВИАТУРЫ

Аббревиатурами, используемыми в примерах, являются следующие:

Примеры

При описании изобретения со ссылкой на предпочтительные варианты осуществления изобретения специалистам в этой области техники будет понятно, что могут быть осуществлены различные изменения, могут быть использованы эквиваленты для его элементов без отступления от объема изобретения. Кроме того, могут быть осуществлены многие модификации для приспособления конкретной ситуации или материала к идеям изобретения без отступления от его существенного объема. Поэтому очевидно, что изобретение не ограничивается раскрытыми частными примерами в качестве рассматриваемых лучших вариантов осуществления изобретения, но что изобретение будет включать в себя все варианты осуществления, подпадающие под объем прилагаемой формулы изобретения. В этой заявке все единицы даны в метрической системе мер, и все количества и процентные содержания даны по массе, если специально не указано иначе.

Протокол испытания

Измерение эрозионной стойкости

Форма эрозийного клина и диаграмма метода испытания показаны на фиг.7 в работе "Тестовая литейная оценка химических связывающих систем"(Test Casting Evaluation of Chemical Binder Systems), WL Tordoff и др., AFS Transactions, 80-74, (стр. 152-153), разработанной Британской научно-исследовательской ассоциацией по литью стали (British Steel Casting Research Association), которая включена в настоящее описание посредством этой ссылки. Согласно этому испытанию расплавленное железо (1480°C) заливается через литниковую воронку в вертикальныйлитниковый канал диаметром 1 дюйм и высотой 16 дюймов, ударяется об испытуемую клинообразную литейную форму, отформованную под углом в 60°, наполняя вентилируемый резервуар с формовочной смесью.

Когда полость литейной формы заполняется, заливание прекращают и образцу дают возможность охладиться. После охлаждения клин эрозийного испытания вынимают и определяют величину эрозии. Если эрозия имеет место, то это проявляется как выпячивание на наклонной стороне испытуемого клина.

Устойчивость к эрозии оценивали на основании результатов испытаний и непокрытых литейных стержней, произведенных со связующими. Степень указывают, давая оценку в баллах: 1=отлично, 2=хорошо, 3=удовлетворительно, 4=плохо, 5=очень плохо. Это очень жесткое эрозионное испытание. Оценка 1 или 2 обычно подразумевает отличную эрозионную устойчивость в реальном литейном деле, если используют аналогичные тип и соотношение огнеупор/связующее. Оценка 3 или выше указывает, что покрытие необходимо. В некоторых испытаниях, где эрозия является особенно сильной, может быть дана оценка 5+, указывающая на эрозию свыше данной шкалы оценок.

Клинообразные литейные формы для литейного испытания клина на эрозию газировали 6,0 секунд смесью 50/50 SO2/азот, поставляемой МТ системами смесительного блока, а затем - 30 секунд продувка воздухом.

Измерение предела прочности на разрыв в горячем состоянии

Были использованы литейные стержни в форме "кости для собаки (Dog bone)" для испытаний на разрыв литейных стержней согласно AFS test №329-87-S. Насколько хорошо система связующего связывает заполнитель (песок), обычно сравнивают, используя измерения предела прочности на разрыв, и приведенных в фунтах на квадратный дюйм (psi). После того как смесь связующее/песок отверждена, необходима достаточная прочность литейного стержня для предохранения литейного стержня/литейной формы от деформации и растрескивания во время операции сборки. Это особенно важно при погружении литейных стержней/литейных форм в раствор огнеупорного покрытия и высушивании в конвекционной или микроволновой печи. Измерения предела прочности на разрыв в горячем состоянии проводят сразу после вынимания из сушильной печи испытуемых на разрыв образцов с водосодержащим покрытием. Системы связующего, которые сохраняют более высокие пределы прочности на разрыв в горячем состоянии, будучи вынутыми из сушильной печи, могут лучше сохранять точность их размеров и имеют меньше проблем с разрушением литейного стержня.

Сравнительный пример А

В данном примере было использовано связующее без акрилового компонента и без алкилсиликата.

Состав связующего следующий:

Литейная смесь была изготовлена путем смешивания 3000 граммов кварцевого песка и 30 граммов связующего с использованием пескосмесителя Хобарта.

Испытуемые клинообразные литейные стержни, каждый весом 4 фунта, были изготовлены путем добавления 1,0 мас.% связующего к 2000 граммов кварцевого песка, при нагнетании смеси в металлическую клинообразную модель, газируя ее 65% диоксидом серы в азоте в течение 1,5 секунд и затем продувая воздухом в течение 10 секунд.

Отливка, полученная из испытуемого клинообразного литейного стержня, связанного связующим из Сравнительного примера А, показала коррозионный балл 2,5 (удовлетворительно).

Пример 1

Повторяли Сравнительный пример А, но при этом добавляли алкилсиликат к связующему.

Компонентами связующего являются изложенные ниже:

Отливка, полученная из испытуемого клинообразного литейного стержня, связанного связующим из Примера 1, показала коррозионный балл 1,5 (отлично).

Сравнительный пример А и Пример 1 демонстрируют эффект добавления алкилсиликата к безакрилатному связующему. Получающийся коррозионный балл улучшился от "удовлетворительно" до "отлично". Это улучшение эрозии дало возможность обойтись без использования покрытия литейного стержня в некоторых применениях.

Сравнительный пример B

Литейная смесь, которая не содержала алкилсиликата, была приготовлена, как в Сравнительном примере А. Литейную смесь формировали в испытуемую литейную форму, отверждали и определяли пределы прочности на разрыв в горячем состоянии, как описано предварительно. Пределы прочности на разрыв в горячем состоянии трех испытуемых образцов данной смеси «песок/связующее» в среднем составили 17 psi.

Пример 2

Сравнительный пример B был повторен со связующим из Примера 1. Пределы прочности на разрыв в горячем состоянии трех испытуемых образцов такой смеси «песок/связующее» в среднем составили 24 psi.

Сравнительный пример В и Пример 2 демонстрируют эффект добавления алкилсиликата к безакрилатному связующему для прочности в горячем состоянии. Получающееся улучшение прочности на разрыв в горячем состоянии составило более 40% для литейных стержней, изготовленных со связующим, содержащим алкилсиликат.

Результаты Примеров суммированы в таблице 1.

Данные Таблицы 1 указывают, что литейные стержни, произведенные со связующим, содержащим алкилсиликат, являются более эрозионноустойчивыми и имеют повышенные пределы прочности на разрыв в горячем состоянии.

Изобретение относится к литейному производству, в частности к изготовлению литейных смесей, литейных форм и стержней для получения металлических отливок. Литейное связующее содержит эпоксидную смолу, алкилсиликат, сложный эфир жирной кислоты, окислитель, например гидропероксид кумола. Дополнительно литейное связующее может содержать полиол. Связующее отверждается в присутствии диоксида серы. Добавление 1-10 мас.% алкилсиликата в связующее обеспечивает повышение прочности литейных форм в нагретом состоянии и позволяет снизить содержание связующего при изготовлении литейных стержней. 6 н. и 5 з.п. ф-лы, 1 табл.

| US 4806576 А, 21.02.1989 | |||

| US 6465542 A, 15.10.2002 | |||

| DE 19727540 А1, 19.03.1998 | |||

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ СМЕСЕЙ, ОТВЕРЖДАЕМЫХ В ОСНАСТКЕ ПРОДУВКОЙ СЕРНИСТЫМ АНГИДРИДОМ, ПРИ ИЗГОТОВЛЕНИИ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1993 |

|

RU2042468C1 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ СМЕСЕЙ | 1991 |

|

RU2008998C1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

2008-03-27—Публикация

2004-07-23—Подача