Изобретение относится к литейному производству, в частности к связующим композициям для смесей, отверждаемых сернистым ангидридом, при изготовлении литейных стеpжней и форм.

Известна связующая композиция для смесей, отверждаемых в оснастке продувкой сернистым ангидридом, при изготовлении литейных стержней и форм, содержащая фенолофурановую смолу и циклогексилфенилизопропил гидропероксид (1). При изготовлении стержней и форм данная связующая композиция смешивается с кварцевым песком при следующем соотношении компонентов, мас. % : фенолфурановая смола 1. . . 2,3; циклогексилфенилизопропил гидропероксид 0,5. . . 1,0; кварцевый песок остальное.

Вследствие содержания в смоле до 60% мономера фурфурилового спирта применение данной связующей композиции не обеспечивает удовлетворительные санитарно-гигиенические условия труда, в особенности на стадии термодеструкции смесей при заливке металлом.

Наиболее близкой по технической сути и достигаемому результату является связующая композиция для смесей, отверждаемых в оснастке продувкой сернистым ангидридом, при изготовлении литейных стержней и форм, содержащая кислотоотверждающую эпоксидную смолу, органический пероксид и/или гидропероксид и разбавитель (2). Лучший комплекс свойств из приведенных составов получен при содержании 1% (от массы песка) модифицированной эпоксидной смолы "Ероп-828" и 30% от массы смолы гидропероксида Кумола (гипериза), причем модифицированная смола содержит (мас. % ) смолу "Ероп-828" 81,8; резорциновая смола 5; трифенилфосфит 3; метанол 10; силан А-187 0,2, при этом трифенилфосфит, силан А-187 и метанол являются разбавителями эпоксидной смолы. Кроме того, силан и трифенилфосфит дополнительно выполняют роль упрочняющей добавки. Однако, указанная смесь не обладает достаточными прочностными характеристиками и термостойкостью при изготовлении крупного чугунного и стального литья, а наличие в связующей композиции резорциновой смолы, метанола и трифенилфосфита не обеспечивает достаточные экологические параметры технологии на стадии изготовления стержней и форм, так и на стадии заливки их жидким металлом.

Цель изобретения - повышение термостойкости, прочности отвержденных стержней и форм, улучшение санитарно-гигиенических условий труда.

Поставленная цель достигается за счет того, что связующая композиция, включающая кислотоотверждаемую эпоксидную смолу, органический пероксид или(и) гидропероксид и разбавитель, содержит в качестве разбавителя продукт взаимодействия этиловых эфиров ортокремниевой кислоты с фурфуриловым спиртом при следующем соотношении ингредиентов, мас. % :

кислотоотверждаемая эпоксидная смола 23-72

продукт взаимодействия

этиловых эфиров орто-

кремниевой кислоты с

фурфуриловым спиртом

(в пересчете на основное вещество) 8-52

органический гидро- пероксид или(и) пероксид Остальное

При этом, в качестве продукта взаимодействия этиловых эфиров ортокремниевой кислоты с фурфуриловым спиртом связующая композиция содержит:

тетрафурфурилоксисилан;

фурфурилоксисилоксаны, например, полученные взаимодействием технического олигоэтоксисилоксана в виде этилсиликата, содержащего 30-60 мас. % кремния в пересчете на диоксид кремния, с фурфуриловым спиртом;

этоксифурфурилоксисилоксаны, например, содержание этокси- и фурфурилоксигруппы при мольном соотношении, соответственно, 1: (1. . . 19);

этоксифурфурилоксисиланы, содержащие этокси- и фурфурилоксигруппы при мольном соотношении соответственно 1: (1/3: 3).

В композиции использовались в качестве примеров эпоксидные смолы, получаемые конденсацией дифенилолпропана с эпихлоргидрином в щелочной среде, марок ЭД16, ЭД20, ЭД22 по ГОСТ 10587-84, а также эпоксидная смола "Ероп-828", поставляемая фирмой ShellChemical Company с молекулярным весом 350-400 и эпоксидным эквивалентом 175-210.

В качестве органического пероксида использовались:

пероксид метилэтилкетона ТУ 6-05-2019-86;

гидропероксид изопропилбензола (кумола или гипериз) ТУ 38-10293-82;

пероксид дитретичного бутила ТУ 6-05-2026-86.

В качестве разбавителя использовались продукты взаимодействия этиловых эфиров ортокремниевой кислоты с фурфуриловым спиртом (ТУ 59-02-004).

В качестве этиловых эфиров ортокремниевой кислоты использовались технические продукты, выпускаемые в нашей стране:

тетраэтоксисилан (ТУ 6-02-708-76);

этилсиликат 32 (ТУ 6-02-895-86);

этилсиликат 40 (ГОСТ 26371-84);

продукт 111-228 (Этилсиликат 50) - ТУ 6-02-1339-86;

этилсиликат с содержанием кремния в пересчете на диоксид кремния 60 мас. % - опытно-промышленный образец.

Взаимодействием тетраэтоксисилана (ТЭОС) с полным или частичным замещением его этоксигрупп фурфурилоксигруппами фурфурилового спирта получают тетрафурфурилоксисилан и этоксифурфурилоксисиланы.

В настоящее время указанные продукты синтезированы в виде опытно-промышленных образцов.

Взаимодействием технических олигоэтоксисилоксанов (этилсиликаты 32, 46, 50, 60) с фурфуриловым спиртом с полным или частичным замещением этоксигрупп олигоэтоксисилоксанов фурфурилоксигруппами фурфурилового спирта получают фурфурилоксисилоксаны и этоксифурфурилоксисилоксаны.

В настоящее время этоксифурфурилоксисилоксаны с содержанием в среднем этокси- и фурфурилоксигрупп при их мольном соотношении соответственно 1: 19 выпускаются нашей промышленностью в виде связующего ФОС-90. Содержание этоксифурфурилоксисилоксанов в связующем ФОС-90 составляет около 95% по массе, а кремния в пересчете на диоксид кремния до 30% по массе.

В качестве огнеупорного наполнителя в составе смеси использовался кварцевый песок по ГОСТ 2138-78.

Связующая композиция по изобретению приготавливается механическим перемешиванием эпоксидных смол с продуктами взаимодействия этиловых эфиров ортокремниевой кислоты с фурфуриловым спиртом. При этом указанные компоненты могут быть совмещены как при комнатных температурах, так и при их нагреве до 50оС. Затем в полученную композицию, охлажденную до комнатных температур (в случае подогрева) вводится расчетное количество органического пероксида или(и) гидропероксида с последующим их перемешиванием до равномерного распределения по объему композиции.

Приготовление связующей композиции может быть совмещено с приготовлением смеси для стержней и форм, т. е. произведено в условиях предприятия-потребителя.

Для этого предварительно совмещают эпоксидную смолу и разбавитель при комнатной температуре при подогреве до 50оС.

Затем полученную композицию из смолы и разбавителя, а также органический пероксид или(и) гидропероксид смешивают поочередно с огнеупорным наполнителем (кварцевый песок). При этом качество изготавливаемых стержней и форм не ухудшается.

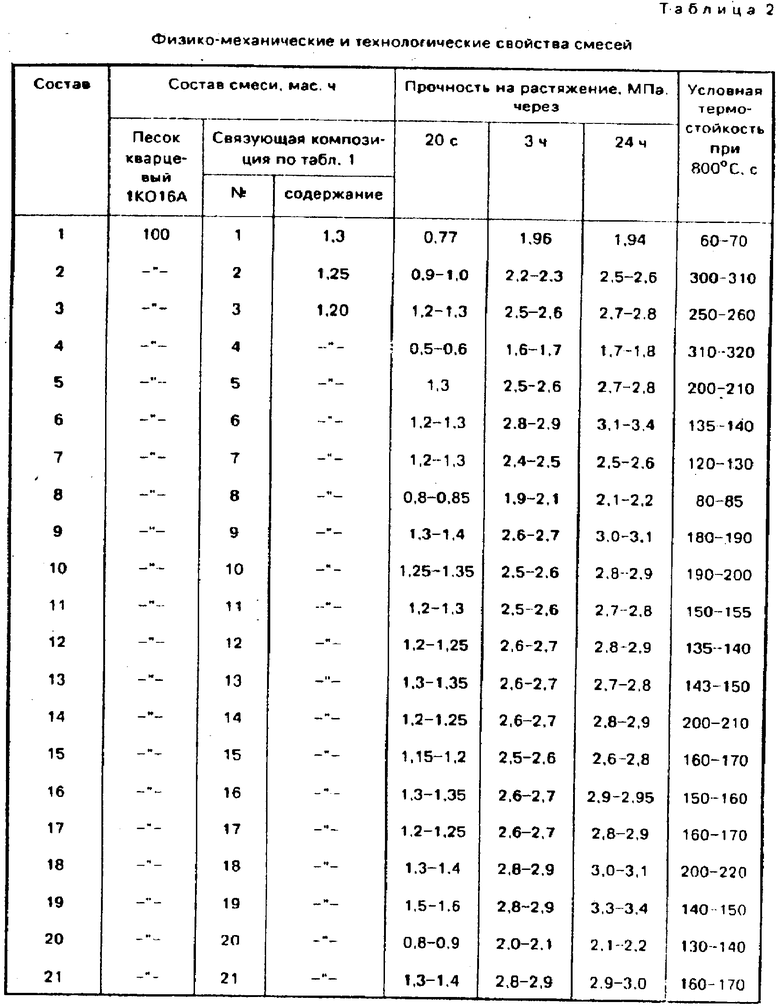

Параметры связующей композиции оценивались по физико-механическим и техническим свойствам смесей.

При этом смесь отверждалась продувкой сернистым ангидридом под давлением 1 атм в течение 1 с, с последующей продувкой атмосферным воздухом в течение 20 с.

Прочность на растяжение, осыпаемость, газопроницаемость и газотворность определялась согласно ГОСТ 23409-0078.

Условная термостойкость смесей оценивалась по продолжительности выдержки до разрушения образцов диаметром 30 мм с внутренним отверстием диаметром 10 мм под нагрузкой 0,15 МПа на сжатие при 800оС.

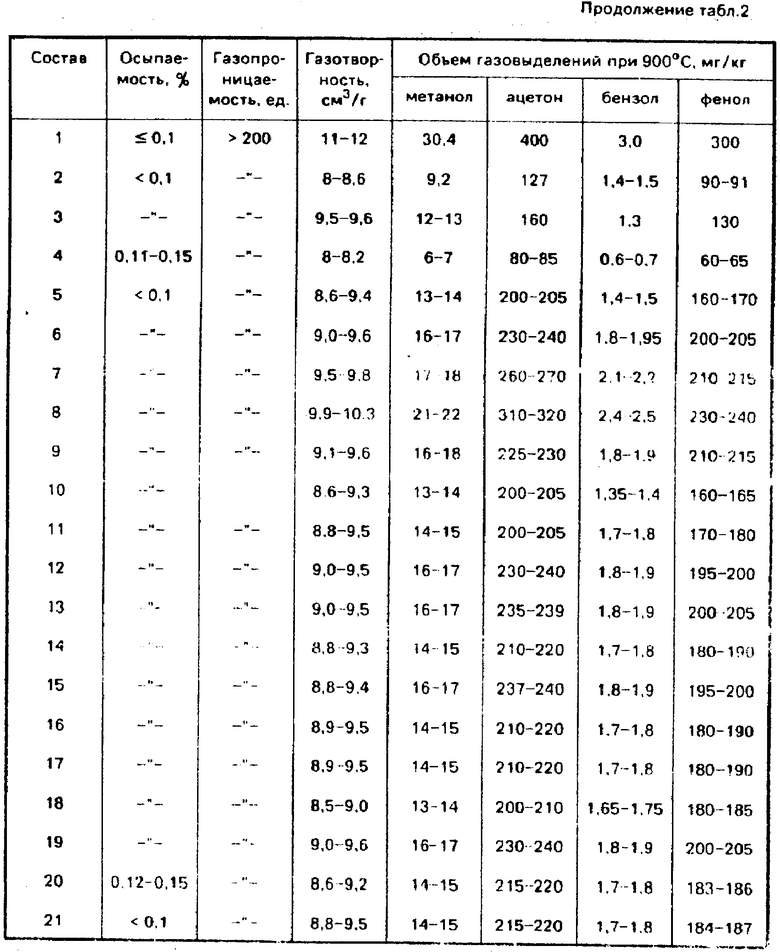

Оценка экологических параметров производилась по объему выделения метанола, ацетона, бензола и фенола из отвержденной смеси при термообработке последней в воздушной среде при 900оС.

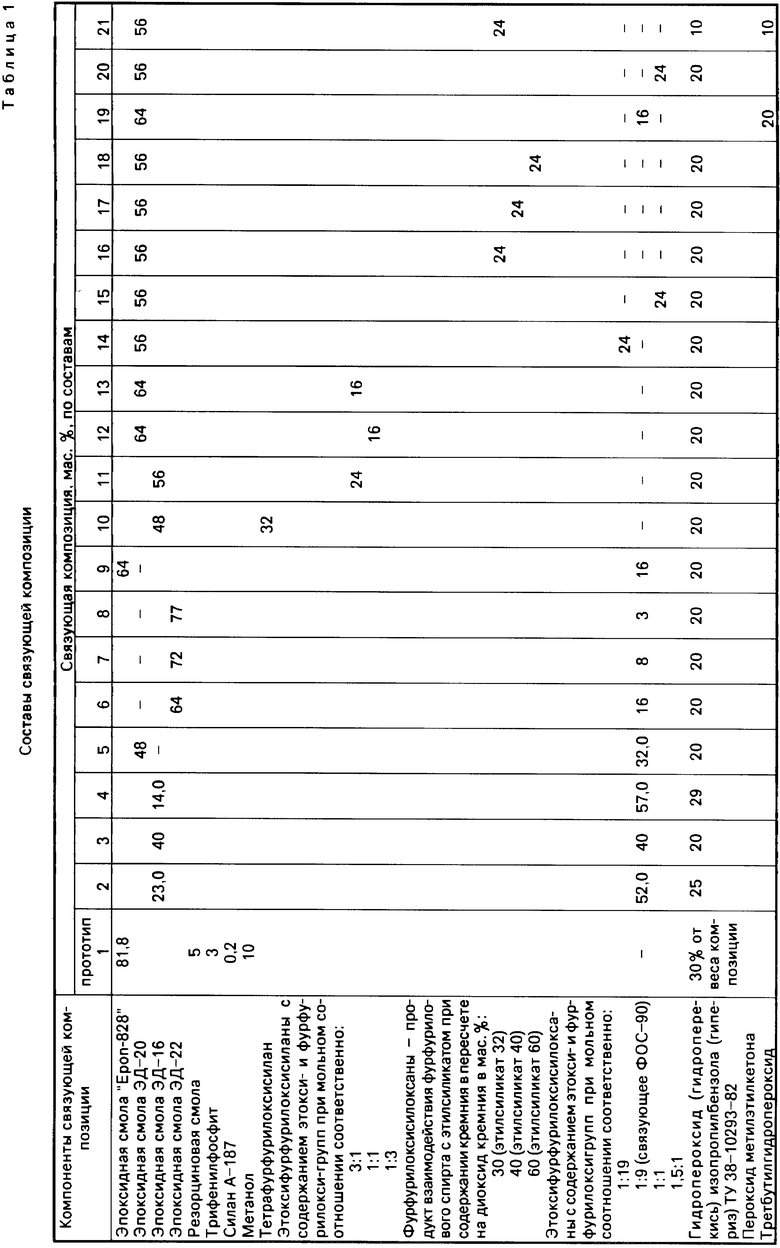

В табл. 1 приведены составы связующей композиции, в табл. 2 - свойства формовочных смесей при использовании связующей композиции по табл. 1.

Из табл. 2 следует, что реализация заявляемой связующей композиции (составы 2, 3, 5, 6, 7, 9 - 21) по сравнению с прототипом (состав 1) обеспечивает:

повышение прочности на разрыв через 20 с, 3 ч, 24 ч, соответственно в 1,1-2,1, 1,1-1,5; 1,3-1,8 раза;

повышение термостойкости 1,6-5,2 раза;

улучшение санитарно-гигиенических условий труда за счет уменьшения газотворной способности в среднем в 1,3 раза и снижения объема газовыделений метанола, ацетона, бензола и фенола в среднем соответственно в 2,4; 2,3; 2,1 и 2,2 раза.

Аналогичные результаты для заявляемой связующей композиции получены при совмещении приготовления связующей композиции с приготовлением формовочной смеси путем поочередного смешивания кварцевого песка с компонентами связующего.

При выходе за заявляемые пределы связующей композиции (составы 4, 8) не наблюдается повышения прочности на растяжение по сравнению с прототипом (состав 1). При том для состава 4 прочность ниже прототипа, что вызвало и повышение осыпаемости на 10-15% .

При использовании для синтеза фурфурилоксисилоксана олигоэтоксисилоксанов с содержанием кремния в пересчете на диоксид кремния менее 30% по массе образуется новый продукт, соответствующий другому заявленному компоненту - тетрафурфурилоксисилану (табл. 1, состав 10).

Использование для синтеза фурфурилоксисилоксана, олигоэтоксисилоксана с содержанием кремния в пересчете на диоксид кремния более 60 мас. % нецелесообразно, вследствие коагуляции получаемого связующего с образованием желеобразной композиции, непригодной для использования.

Технические этоксифурфурилоксисилоксаны с содержанием этокси и фурфурилоксигрупп в мольном соотношении соответственно менее 1: 19 относятся к классу фурфурилоксисилоксанов, заявленых в составах 16-18 (табл. 1).

В свою очередь использование этоксифурфурилоксисилоксанов с содержанием этокси - и фурфурилоксигрупп в мольном соотношении соответственно более 1: 1 приводит к снижению общей и поверхностной прочности отвержденных стержней и форм (состав 20) по сравнению с заявляемым соотношением (составы 14, 15).

Кроме того, следует отметить, что по своей химической природе мольное соотношение этокси и фурфурилоксигрупп в этоксифурфурилоксисилане может быть изменено только дискретно и в пределах указанных в табл. 1 (составы 11, 12, 13).

Для иных соотношений, указанных этокси- и фурфурилоксигрупп меняется природа продукта, соответствующая тетрафурфурилоксисилану (табл. 1, состав 10), либо тетраэтоксисилану, не являющего объектом настоящей заявки.

Таким образом, использование связующей композиции для смесей, отверждаемых продувкой сернистым ангидридом, позволяет: повысить технологические свойства отвержденных стержней и форм, в частности увеличить прочность до 2,1 раза; повысить термостойкость смесей и за счет этого сократить потери от брака по пригару и газовым раковинам на 20-30% ; улучшить санитарно-гигиенические условия труда за счет сокращения валового объема газовыделений, в том числе, объема выделяемого фенола, метанола, бензола, ацетона. (56) Авторское свидетельство СССР N 1496900, кл. В 22 С 1/22, 1987.

Заявка ЕР N 0102208, кл. В 22 С 1/22, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОСТРУКТУРИРУЮЩЕЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2408552C1 |

| САМОВЫСЫХАЮЩИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ | 1991 |

|

RU2017557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФУРФУРИЛОКСИСИЛАНА ИЛИ ОЛИГОФУРФУРИЛОКСИСИЛОКСАНОВ | 1991 |

|

RU2035462C1 |

| ЭПОКСИДНЫЙ КОМПАУНД И СПОСОБ ЗАЩИТЫ КЕРАМИЧЕСКИХ МНОГОСЛОЙНЫХ КОНДЕНСАТОРОВ ЭТИМ ЭПОКСИДНЫМ КОМПАУНДОМ | 1994 |

|

RU2083628C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1995 |

|

RU2087244C1 |

| КОМПОЗИЦИЯ ИНГРЕДИЕНТОВ ДЛЯ ВОДКИ ОСОБОЙ "КОМАНДОР РЕЗАНОВ" | 1996 |

|

RU2102459C1 |

| НЕПЫЛЯЩИЙ СШИВАЮЩИЙ АГЕНТ ЛИТЬЕВЫХ УРЕТАНОВЫХ ЭЛАСТОМЕРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2024492C1 |

| ВОДКА "БЕЖЕЦКАЯ" | 1997 |

|

RU2115715C1 |

| ВОДКА ОСОБАЯ "НОВГОРОДСКАЯ ОСОБАЯ" | 1995 |

|

RU2086630C1 |

Изобретение относится к литейному производству, а именно к составам смесей, отверждаемых продувкой сернистым ангидридом, при изготовлении стержней и форм. Для повышения прочности, термостойкости отвержденных стержней и форм и улучшения санитарно-гигиенических условий труда связующая композиция в качестве продукта взаимодействия этиловых эфиров ортокремниевой кислоты с фурфуриловым спиртом содержит тетрафурфурилоксисиланы или фурфурилоксисилоксаны, или этоксифурфурилоксисилоксаны. Причем, фурфурилоксисилоксаны получены взаимодействием технического олигоэтоксисилоксана в виде этилсиликата, содержащего 30 - 60 мас. % кремния в пересчете на диоксид кремния, с фурфуриловым спиртом. Этоксифурфурилоксисилоксаны содержат этокси- и фурфурилоксигруппы при мольном соотношении соответственно 1 : (1 . . . 19). Этоксифурфурилоксисиланы содержат этокси- и фурфурилоксигруппы при мольном соотношении соответственно 1 : (1/3 . . . 3). Связующая композиция содержит следующие компоненты, мас. % : кислотоотверждаемая эпоксидная смола 23 - 72, продукт взаимодействия этиловых эфир ортокремниевой кислоты с фурфуриловым спиртом (в пересчете на основное вещество) 8 - 52, органический пероксид или (и) гидропероксид остальное. 7 з. п. ф-лы, 2 табл.

Кислотоотверждаемая эпоксидная смола 23 - 72

Продукт взаимодействия этиловых эфиров ортокремниевой кислоты

с фурфуриловым спиртом (в пересчете на основное вещество) 8 - 52

Органический пероксид или/и гидропероксид Остальное

2. Композиция по п. 1, отличающаяся тем, что в качестве продукта взаимодействия этиловых эфиров ортокремниевой кислоты с фурфуриловым спиртом она содержит тетрафурфурилоксисилан.

Авторы

Даты

1994-03-15—Публикация

1991-06-28—Подача