Изобретение относится к железнодорожному транспорту, в частности к грузовым, пассажирским и маневровым электровозам и тепловозам, а также к пассажирским, грузовым и специальным вагонам, и касается конструкции их рессорного подвешивания.

Известно центральное рессорное подвешивание дизель-электрического локомотива с асинхронным тяговым приводом "Blue Tiger" фирм "ADtranz" и "GETS" (проспект фирм "ADtranz" и "GE Transportation Systems". Облегченный дизель-электрический локомотив с асинхронным тяговым приводом), состоящее из четырех комплектов витых цилиндрических пружин на каждую из двух трехосных тележек, установленных по два комплекта на каждый боковой лонжерон рам тележек, на которые через эти рессорные комплекты опирается рама локомотива, при этом комплекты пружин состоят из наружных пружин, имеющих правую навивку и внутренних пружин, имеющих противоположную левую навивку.

Недостатками такой конструкции являются большие габариты и металлоемкость рессорного подвешивания, перекос рам тележек относительно кузова или рамы железнодорожного транспортного средства и перекос колесных пар с буксами относительно рам тележек, создаваемые неуравновешенными торцовыми моментами комплектов пружин, возникающих при их нагружении, приводящих к износам подшипниковых узлов, колесных пар и их бандажей, особенно при малой продольной жесткости колесных пар локомотивов с радиальной установкой их осей. Большая неравномерность распределения веса локомотива по его отдельным колесам (до 5% по левым и правым колесам), вызванная различными смещениями точек приложения нагрузок, передаваемых пружинами на тележки относительно их поперечной и продольной осей при применении пружин, опорные витки которых для создания опорных поверхностей сошлифованы на три четверти длины окружности витка. Эта неравномерность требует дополнительных регулировок осевых нагрузок (например, прокладками), но в процессе эксплуатации эта регулировка может нарушаться при возможных поворотах пружин относительно их вертикальных осей (например, при обслуживании и ремонтах), что приводит к ухудшению динамики, а также к снижению тяговых и тормозных качеств локомотивов.

Техническим результатом изобретения является снижение габаритов и массы центрального рессорного подвешивания, устранение неуравновешенных торцевых моментов, устранение перекоса рам тележек относительно кузова или рамы железнодорожного транспортного средства и перекоса колесных пар с буксами относительно рам тележек, а также устранение неравномерности распределения веса транспортного средства по его колесам, установка тележек при движении в кривой в наиболее выгодное хордовое положение, уменьшение износов подшипниковых узлов, осей и бандажей колесных пар, уменьшение или устранение регулировок осевых нагрузок при изготовлении и эксплуатации железнодорожных транспортных средств, повышение их эксплуатационных качеств.

Технический результат достигается тем, что в центральном рессорном подвешивании железнодорожного транспортного средства, содержащем кузов или раму железнодорожного транспортного средства с опорами центрального рессорного подвешивания, пружины центрального рессорного подвешивания, тележки, рамы тележек с опорами центрального рессорного подвешивания на их боковинах, буксовое рессорное подвешивание, колесные пары с буксами, на опоры пружин центрального рессорного подвешивания каждой боковины рамы каждой тележки опорами нижних опорных витков установлены зеркально относительно поперечной и продольной осей по две или по четыре, или по шесть пружин, рабочие и опорные витки которых выполнены из пластин или из многослойных пластин, содержащих пластины одинаковых или различных физических свойств, или пустотелого фасонного профиля, в виде плоских спиралей, при этом их опорные витки с опорами в свободном состоянии выполнены горизонтально или под углами к горизонту и направлены в одну или в разные стороны, а опорами верхних опорных витков эти пружины зеркально относительно поперечной и продольной осей соединены с опорами центрального рессорного подвешивания рамы или кузова железнодорожного транспортного средства, кроме того, рабочие витки пружин снабжены фасонными отверстиями или прорезями, кроме того, опорные витки пружин снабжены фасонными отверстиями, кроме того, рабочие витки пружин выполнены из пластин переменной толщины, кроме того, опорные витки пружин выполнены из пластин переменной толщины, кроме того, опоры верхних опорных витков пружин и соответствующие им опоры рамы или кузова железнодорожного транспортного средства опущены ниже верхнего рабочего витка пружин.

Такой же технический результат достигается тем, что в центральном рессорном подвешивании железнодорожного транспортного средства, содержащем кузов или раму железнодорожного транспортного средства с опорами центрального рессорного подвешивания, пружины центрального рессорного подвешивания, тележки, рамы тележек с опорами центрального рессорного подвешивания на их боковинах, буксовое рессорное подвешивание, колесные пары с буксами, на опоры пружин центрального рессорного подвешивания каждой боковины рамы каждой тележки опорами нижних опорных витков установлены зеркально относительно поперечной и продольной осей по две или по четыре, или по шесть пружин, рабочие и опорные витки которых выполнены из пластин или из многослойных пластин, содержащих пластины одинаковых или различных физических свойств, или пустотелого фасонного профиля, в виде плоских спиралей, при этом их опорные витки с опорами в свободном состоянии выполнены горизонтально или под углами к горизонту и направлены в одну или в разные стороны и смещены относительно рабочих витков, а опорами верхних опорных витков эти пружины зеркально относительно поперечной и продольной осей соединены с опорами центрального рессорного подвешивания рамы или кузова железнодорожного транспортного средства, кроме того, рабочие витки пружин снабжены фасонными отверстиями или прорезями, кроме того, опорные витки пружин снабжены фасонными отверстиями, кроме того, рабочие витки пружин выполнены из пластин переменной толщины, кроме того, опорные витки пружин выполнены из пластин переменной толщины, кроме того, опоры верхних опорных витков пружин и соответствующие им опоры рамы или кузова железнодорожного транспортного средства опущены ниже верхнего рабочего витка пружин.

Такой же технический результат достигается тем, что в центральном рессорном подвешивании железнодорожного транспортного средства, содержащем кузов или раму железнодорожного транспортного средства с опорами центрального рессорного подвешивания, пружины центрального рессорного подвешивания, тележки, рамы тележек с опорами центрального рессорного подвешивания на их боковинах, буксовое рессорное подвешивание, колесные пары с буксами, на опоры пружин центрального рессорного подвешивания каждой боковины рамы каждой тележки опорами нижних опорных витков установлены зеркально относительно поперечной и продольной осей по две или по четыре, или по шесть пружин, рабочие и опорные витки которых выполнены из пластин или из многослойных пластин, содержащих пластины одинаковых или различных физических свойств, или пустотелого фасонного профиля, в виде плоских спиралей, при этом их опорные витки с опорами в свободном состоянии выполнены горизонтально или под углами к горизонту и направлены в одну или в разные стороны, при этом опоры верхних опорных витков, или нижних опорных витков, или верхних и нижних опорных витков пружин попарно жестко соединены в единую опору, которой они соединены с соответствующей опорой центрального рессорного подвешивания рамы или кузова железнодорожного транспортного средства или боковин рам тележек, кроме того, верхний виток каждой пружины смещен относительно своего нижнего витка в сторону единой опоры, кроме того, рабочие витки пружин снабжены фасонными отверстиями или прорезями, кроме того, опорные витки пружин снабжены фасонными отверстиями, кроме того, рабочие витки пружин выполнены из пластин переменной толщины, кроме того, опорные витки пружин выполнены из пластин переменной толщины, кроме того, опоры верхних опорных витков пружин и соответствующие им опоры рамы или кузова железнодорожного транспортного средства опущены ниже верхнего рабочего витка пружин.

Предлагаемое центральное рессорное подвешивание железнодорожного транспортного средства представлено на чертежах, где

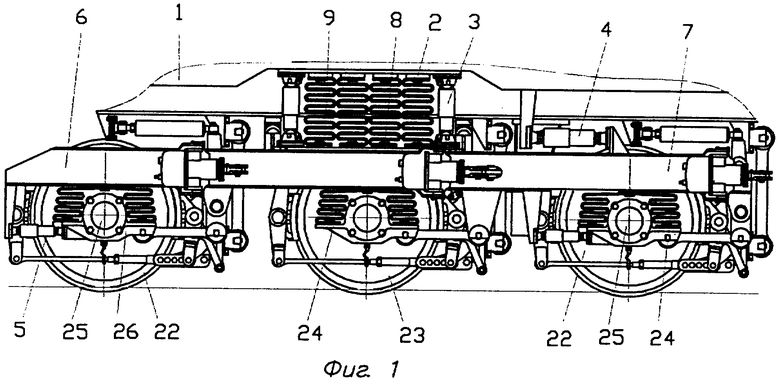

на фиг.1 изображено центральное рессорное подвешивание железнодорожного транспортного средства с трехосной тележкой, общий вид;

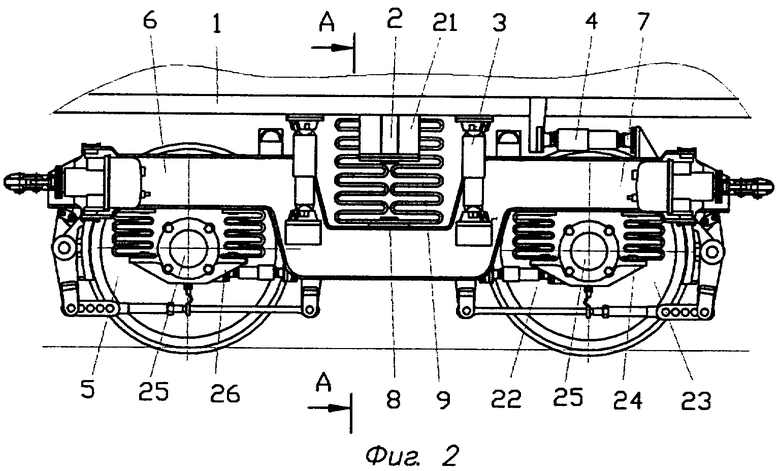

на фиг.2 изображено центральное рессорное подвешивание железнодорожного транспортного средства с двухосной тележкой, общий вид;

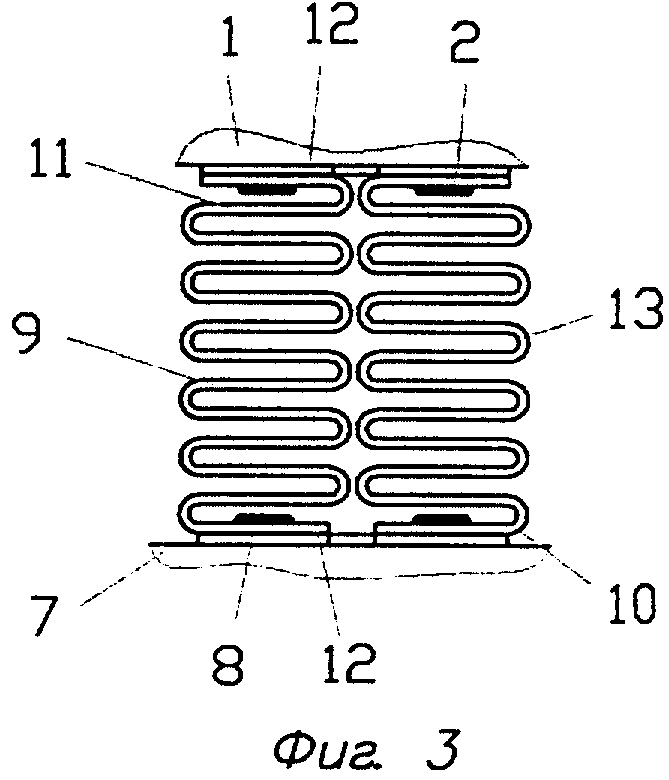

на фиг.3 изображено центральное рессорное подвешивание, общий вид;

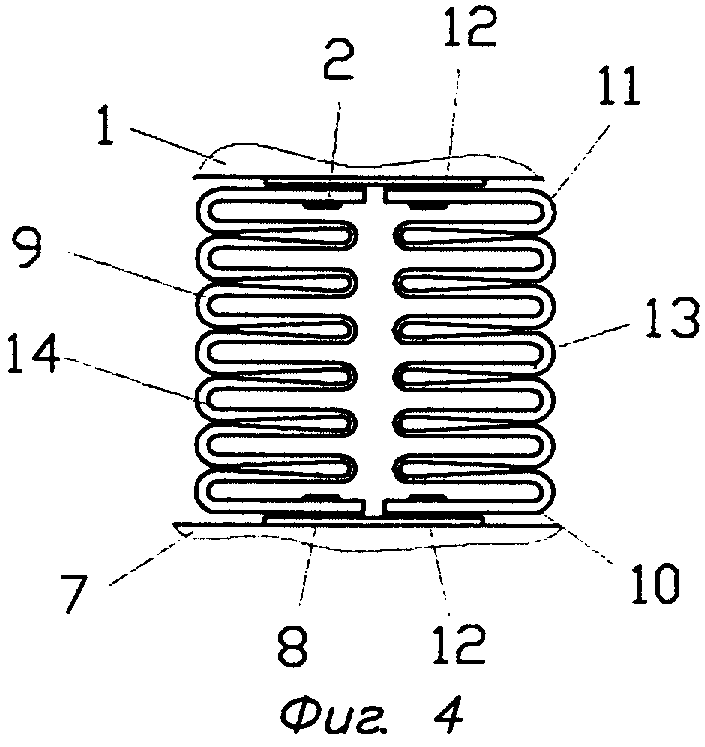

на фиг.4 изображено центральное рессорное подвешивание из пластин переменной толщины с опорными витками, смещенными относительно рабочих витков, общий вид;

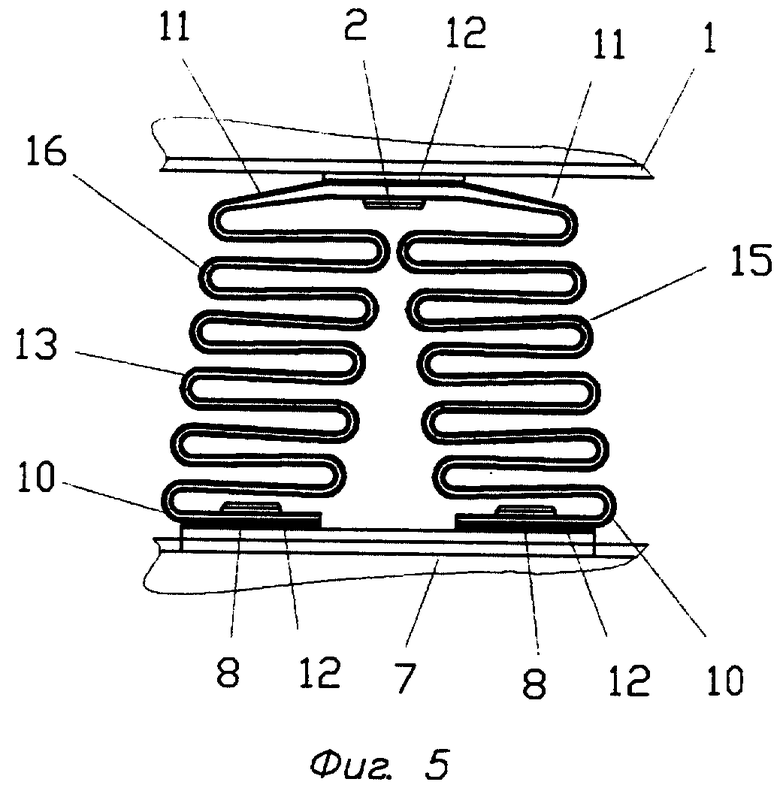

на фиг.5 изображено центральное рессорное подвешивание из слоеных пластин с опорами верхних опорных витков, жестко соединенных в единую опору, которой они соединены с опорой кузова, общий вид;

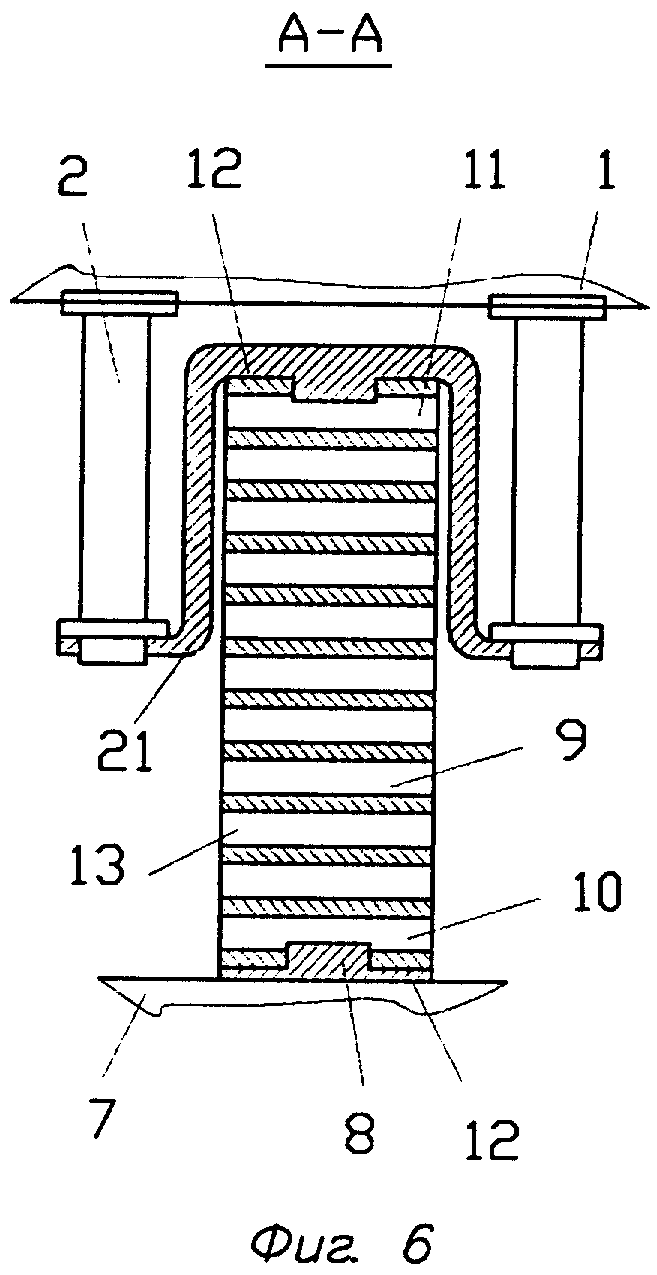

на фиг.6 изображено сечение А-А на фиг.2;

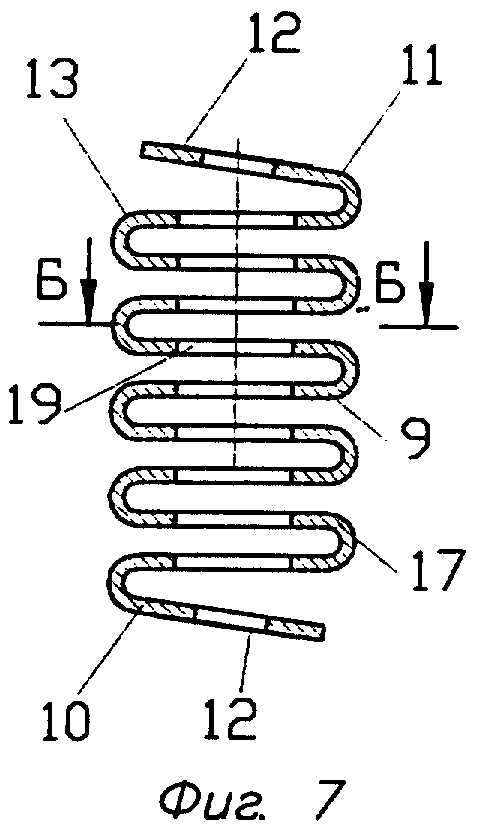

на фиг.7 изображена пружина центрального рессорного подвешивания в свободном состоянии из пластины фасонного пустотелого профиля, общий вид;

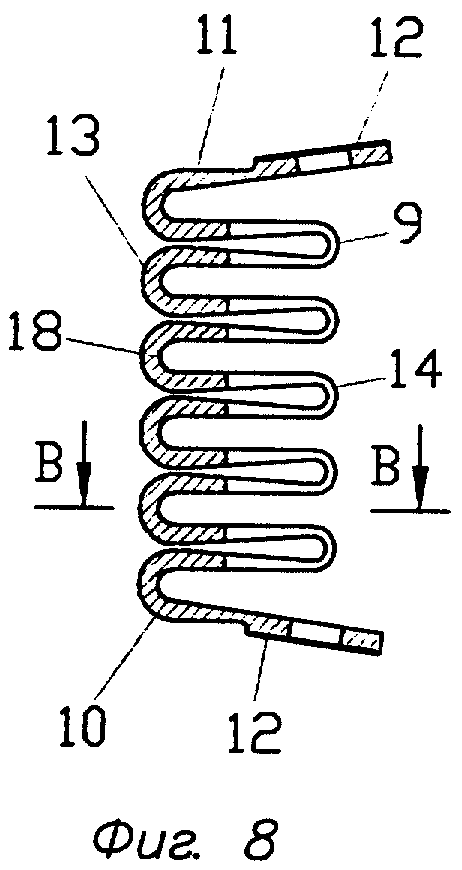

на фиг.8 изображена пружина центрального рессорного подвешивания в свободном состоянии из пластины переменной толщины со смещенными опорами, общий вид;

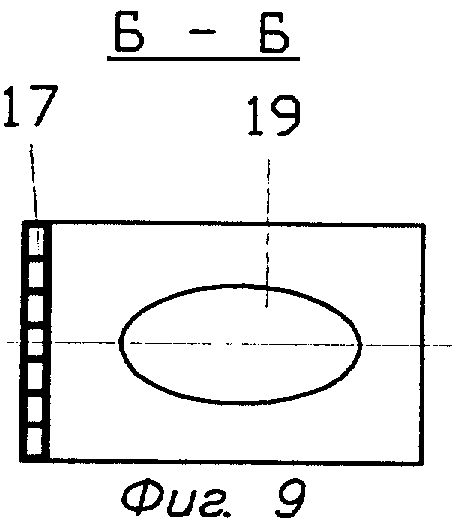

на фиг.9 изображено сечение Б-Б на фиг.7;

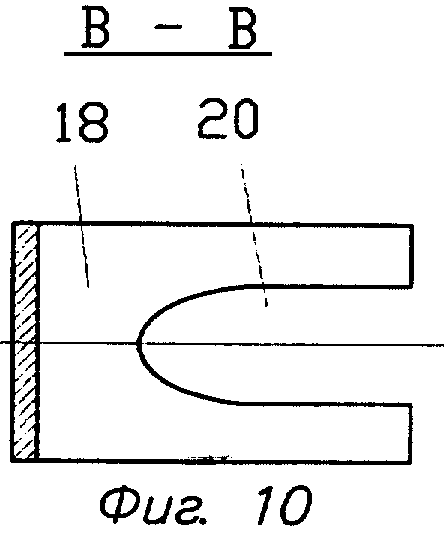

на фиг.10 изображено сечение В-В на фиг.8.

Центральное рессорное подвешивание железнодорожного транспортного средства (фиг.1-фиг.10) состоит из кузова или рамы железнодорожного транспортного средства 1 с опорами пружин центрального рессорного подвешивания 2, вертикальных гасителей колебаний 3, продольных гасителей колебаний 4, тележки 5, рамы тележки 6 с боковинами 7, опор пружин центрального рессорного подвешивания рамы тележки 8, пружин центрального рессорного подвешивания 9 с нижними опорными витками 10, с верхними опорными витками 11, с опорами опорных витков 12, с рабочими витками пружин 13, пружин со смещенными относительно рабочих витков опорами 14, пружин с верхними опорами, жестко соединенными в единую опору 15, пружин, выполненных из слоеной пластины 16, пружин из пластины пустотелого фасонного профиля 17, пружин переменной толщины 18, фасонных отверстий пружин 19, прорезей рабочих витков пружин 20, смещенных опор опорных витков 21, колесных пар 22 с колесами 23, буксового рессорного подвешивания 24, букс 25 с кронштейнами 26.

Центральное рессорное подвешивание железнодорожного транспортного средства работает следующим образом: вес железнодорожного транспортного средства с его кузова или рамы 1 их опорами пружин центрального рессорного подвешивания 2 передается на опоры 12 верхних опорных витков 11 пружин центрального рессорного подвешивания 9, с которых рабочими витками пружин 13 передается на нижние опорные витки 10, опорами которых 12 он далее передается на опоры пружин центрального рессорного подвешивания рамы тележки 8, а с них на боковины 7 рам 6 тележек 5. Далее боковинами 7 рам 6 тележек 5 вес железнодорожного транспортного средства передается на буксовое рессорное подвешивание 24, которым он передается на кронштейны 26, а ими на буксы 25 колесных пар 22, колесами 23, вес которых и передается на рельсы.

При выполнении верхних опорных витков 11, рабочих витков 13 и нижних опорных витков 10 пружин центрального рессорного подвешивания 9 из пластин или из многослойных пластин, содержащих пластины одинаковых или различных физических свойств, или пустотелого фасонного профиля, в виде плоских спиралей на их опорах 12 ни при статической нагрузке, ни в движении крутящих моментов от работы витков пружин не возникает, при этом при движении железнодорожного транспортного средства его тележки 5 не испытывают никаких вредных вращательных воздействий от центрального рессорного подвешивания.

Соединение верхних 11 и нижних 10 опорных витков пружин 9 с опорами 2 и 8 пружин центрального рессорного подвешивания соответственно кузова или рамы 1 и рам тележек 6 зеркально относительно поперечной и продольной осей обеспечивает передачу веса строго по геометрической оси центрального рессорного подвешивания и взаимное гашение продольных и поперечных реакций на опорах 12 пружин 9, что обеспечивает равномерное распределение веса железнодорожного транспортного средства по его колесным парам 22 и колесам 23.

Выполнение пружин центрального рессорного подвешивания 9 в виде плоских спиралей, а также размещение опор 12 верхних опорных витков пружин 11 и соответствующих им опор 2 рамы или кузова железнодорожного транспортного средства ниже верхнего рабочего витка пружин обеспечивает выбор любых сочетаний продольной, поперечной боковой и поперечной продольной жесткостей, обеспечивающих наилучшие динамические качества, в том числе и выгодную хордовую установку тележек при движении в кривых, в отличие от витых цилиндрических пружин, у которых продольная и поперечная жесткости жестко связаны между собой их диаметром.

Снабжение рабочих витков 13 пружин 9, 14, 15, 16, 17 и 18 фасонными отверстиями 19 или прорезями 20 и их опорных витков 10 и 11 фасонными отверстиями 19 обеспечивает увеличение их податливости с одновременным снижением их металлоемкости.

Выполнение пружин 14 с опорными витками 10 и 11, смещенными относительно их рабочих витков 13, обеспечивает снижение габаритов и металлоемкости буксовых кронштейнов 26 и букс 25 в целом.

Выполнение пружин 15 с верхними опорами 12, жестко соединенными в единую опору, обеспечивает увеличение податливости с одновременным снижением металлоемкости центрального рессорного подвешивания.

Выполнение пружин 9, 14, 15, 16, 17 и 18 соответственно из пластин переменной толщины, или из многослойной пластины, содержащей пластины одинаковых или различных физических свойств, или из пустотелого фасонного профиля обеспечивает снижение их металлоемкости при одновременном выполнении требований по их прочности и податливости. При этом эффект при выполнении пружин из пластин переменной толщины достигается снятием материала в слабо нагруженных местах, при использовании пустотелого фасонного профиля за счет рационального использования материала в поперечном сечении пластины, а при использовании многослойной пластины из не связанных между собой пластин (например, в виде набора из пластин пружинной стали или (и) пластин титанового сплава) или жестко соединенных между собой пластин различных физических свойств (например в виде пластины пружинной стали армированной с двух сторон пластинами титанового сплава или (и) алюминиевого сплава) за счет максимально эффективного использования поперечного сечения пружины. В последнем примере в срединной стальной пластине за счет разности модулей упругости стали и сплавов (титановых, алюминиевых или других) напряжения будут такими же высокими или выше как и на внешних пластинах, что и обеспечивает эффект.

Все это и приводит к снижению габаритов и массы центрального рессорного подвешивания, устранению неуравновешенных торцевых моментов, устранению перекоса рам тележек относительно кузова или рамы железнодорожного транспортного средства и перекоса колесных пар с буксами относительно рам тележек, а также устранению неравномерности распределения веса транспортного средства по его колесам, установке тележек при движении в кривой в наиболее выгодное хордовое положение, уменьшению износов подшипниковых узлов, осей и бандажей колесных пар, уменьшению или устранению регулировок осевых нагрузок при изготовлении и эксплуатации железнодорожных транспортных средств, к повышению их эксплуатационных качеств.

На опоры пружин центрального рессорного подвешивания боковины (7) рамы тележки (6) опорами нижних опорных витков зеркально относительно поперечной и продольной осей установлены пружины (9). Рабочие и опорные витки пружин выполнены из пластины или из многослойной пластины, содержащей пластины одинаковых или различных физических свойств, или пустотелого фасонного профиля, в виде плоской спирали. Опорные витки пружин с опорами в свободном состоянии выполнены горизонтально или под углами к горизонту и направлены в одну или в разные стороны. Верхние опорные витки пружин зеркально относительно поперечной и продольной осей соединены с опорами центрального рессорного подвешивания рамы тележки или кузова. Снижаются габариты и масса центрального рессорного подвешивания, устраняются неуравновешенные торцевые моменты, перекос рам тележек и колесных пар. 3 н. и 16 з.п. ф-лы, 10 ил.

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА ( ЕЕ ВАРИАНТЫ) | 2003 |

|

RU2263038C2 |

| Устройство для умножения п-разрядных чисел,представленных последовательным кодом | 1975 |

|

SU631919A1 |

| GB 191019864 А, 17.08.1911 | |||

| Аппарат для гранулированияпОРОшКООбРАзНыХ МАТЕРиАлОВ | 1978 |

|

SU806097A1 |

Авторы

Даты

2008-03-27—Публикация

2006-08-28—Подача