Изобретение относится к железнодорожному транспорту, в частности, к грузовым, пассажирским и маневровым электровозам и тепловозам, а так же к вагонам, и касается конструкции их рессорного подвешивания.

Известно рессорное подвешивание железнодорожного транспортного средства, содержащее колесные пары с буксами, на кронштейны которых, расположенные слева и справа от колесной пары, установлены комплекты пружин, состоящие из наружных пружин правой навивки и внутренних пружин левой навивки, на которые опирается рама тележки или кузов железнодорожного транспортного средства (Конструкция и динамика тепловозов. Под редакцией Иванова В.Н., "Транспорт", 1974, 336 с.).

Известно также рессорное подвешивание железнодорожного транспортного средства, содержащее колесные пары, буксы, снабженные левыми и правыми кронштейнами, пружины рессорного подвешивания, в котором пружины рессорного подвешивания, устанавливаемые на левые кронштейны букс, выполнены с правой навивкой, а устанавливаемые на правые кронштейны букс выполнены с левой навивкой, или пружины рессорного подвешивания, устанавливаемые на левые кронштейны букс, выполнены с левой навивкой, а устанавливаемые на правые кронштейны букс, выполнены с правой навивкой (Патент РФ №2192977, С2, 7 В 61 F 5/00, 5/38).

Недостатками таких конструкций являются большая высота пружин, вызванная наличием неработающих (поджатых) опорных витков, большая металлоемкость, вызванная не только наличием неработающих опорных витков, но и увеличенным диаметром прутка из-за выполнения опорных поверхностей пружин не по полной окружности витка и неравномерного восприятия нагрузок этими поверхностями, низкая точность изготовления пружин, вызванная тем, что погрешности изготовления рабочей части пружин складываются с погрешностями изготовления их опорных витков, большая неравномерность распределения нагрузок по колесам железнодорожного транспортного средства, вызванная указанной выше неравномерностью распределения нагрузок по опорным поверхностям пружин, что снижает тяговые и динамические качества железнодорожного транспортного средства и может потребовать дополнительного регулирования осевых нагрузок и, как следствие, низкая надежность и долговечность центрального рессорного подвешивания.

Техническим результатом изобретения является уменьшение габаритов пружин рессорного подвешивания, снижение их металлоемкости, повышение точности изготовления, равномерное распределение нагрузок по виткам и опорным поверхностям пружин, снижение неравномерности распределения нагрузок по колесам железнодорожного транспортного средства, повышение надежности и долговечности рессорного подвешивания, улучшение условий его эксплуатации и ремонта.

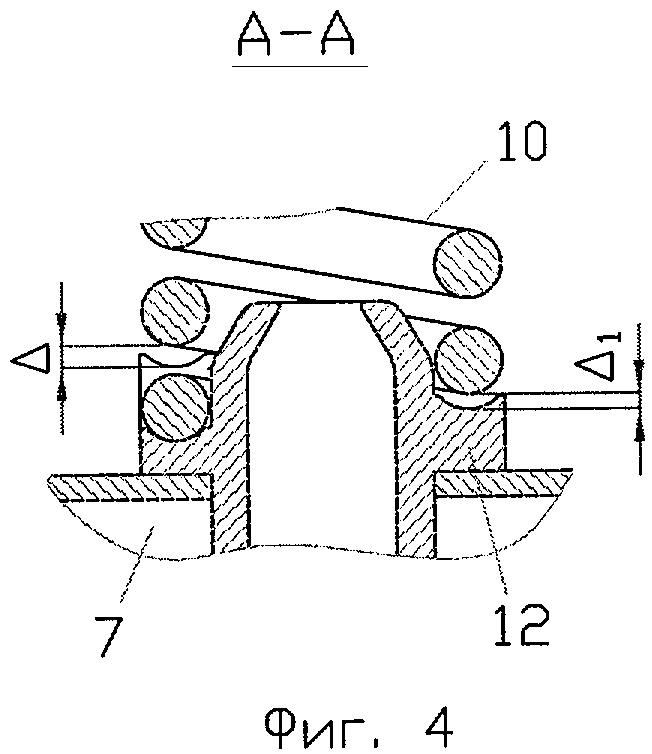

Технический результат достигается тем, что в рессорном подвешивании железнодорожного транспортного средства, содержащем кузов или раму железнодорожного транспортного средства, пружины или комплекты пружин рессорного подвешивания, опорные устройства рессорного подвешивания, тележки с рамами или безрамные, с колесными парами, с буксами, опорные витки пружин рессорного подвешивания не шлифованные или частично сошлифованные выполнены в виде их крайних рабочих витков, на которые своими опорными устройствами опираются рамы тележек или рама или кузов железнодорожного транспортного средства и, которые с другой стороны опираются на опорные устройств букс колесных пар тележек, при этом опорные устройства рам тележек или рамы или кузова железнодорожного транспортного средства и букс колесных пар тележек выполнены по полной окружности витков в виде ручьев или полуручьев с плавно увеличивающимися зазорами, определяемыми в ненагруженном состоянии пружин, между опорными поверхностями этих опор и опорными витками пружин до величин, равных Δ=(0,5÷0,8)*fв.ст, где fв.ст - прогиб одного рабочего витка пружины под статической нагрузкой, кроме того, его пружины выполнены из трубы или из пустотелого фасонного профиля.

Такой же технический результат достигается тем, что в рессорном подвешивании железнодорожного транспортного средства, содержащем раму или кузов железнодорожного транспортного средства, пружины или комплекты пружин рессорного подвешивания, опорные устройства рессорного подвешивания, тележки с рамами или безрамные, с колесными парами, с буксами, опорные витки пружин рессорного подвешивания не шлифованные или частично сошлифованные выполнены в виде их крайних рабочих витков, на которые своими опорными устройствами опираются рамы тележек или рама или кузов железнодорожного транспортного средства и, которые с другой стороны опираются на опорные устройства букс колесных пар тележек, при этом опорные устройства рам тележек или рамы или кузова железнодорожного транспортного средства и букс колесных пар тележек выполнены по полной окружности витков в виде ручьев или полуручьев переменной высоты частично или полностью из упругого материала с модулем упругости от пяти до ста мПа, кроме того, его пружины выполнены из трубы или из пустотелого фасонного профиля.

Предлагаемое рессорное подвешивание железнодорожного транспортного средства представлено на чертежах, где:

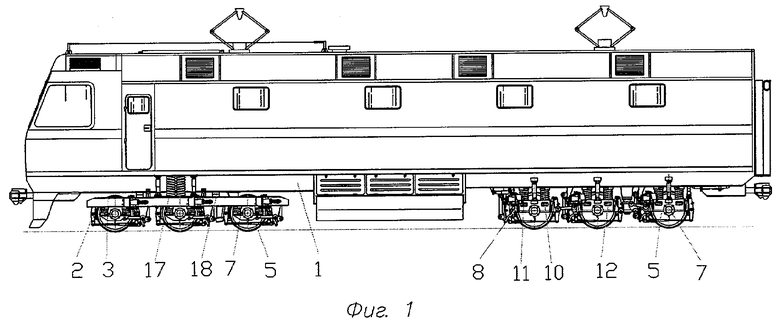

на фиг.1 изображено рессорное подвешивание в составе железнодорожного транспортного средства, общий вид;

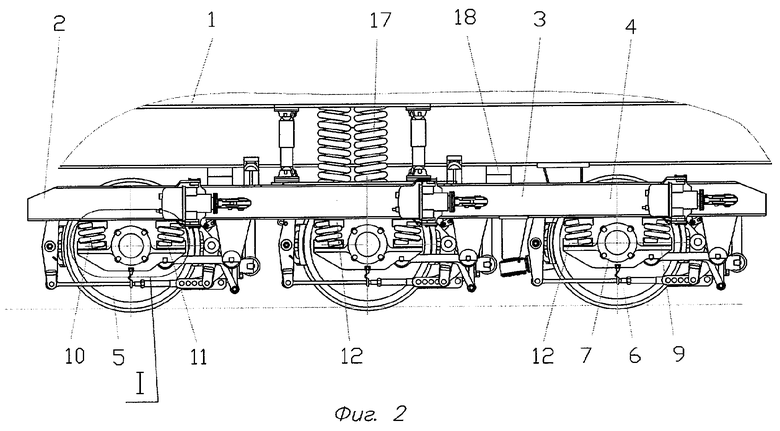

на фиг.2 изображено рессорное подвешивание в составе трехосной тележки, общий вид;

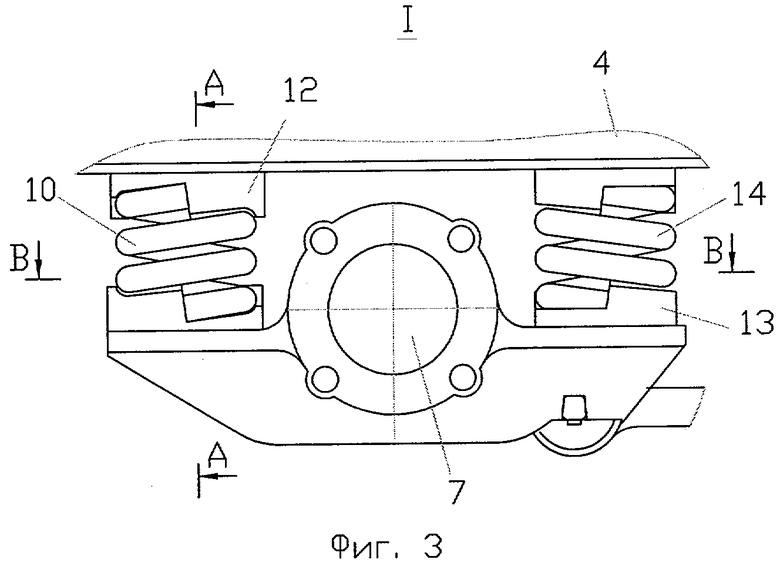

на фиг.3 изображен вид 1 на фиг.2;

на фиг.4 изображено сечение А-А на фиг.3;

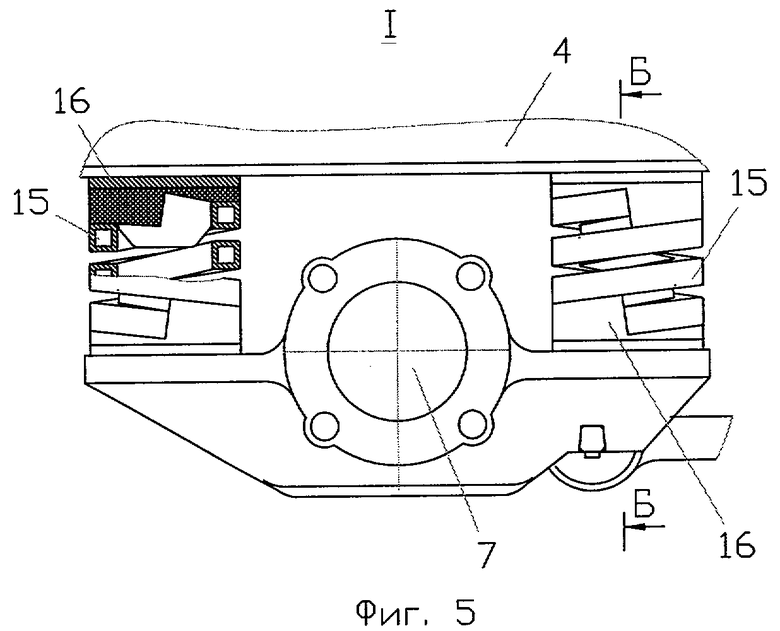

на фиг.5 изображен вид 1 на фиг.2 с пружинами из пустотелого фасонного профиля с полуручьевой упругой обрезиненной беззазорной опорой;

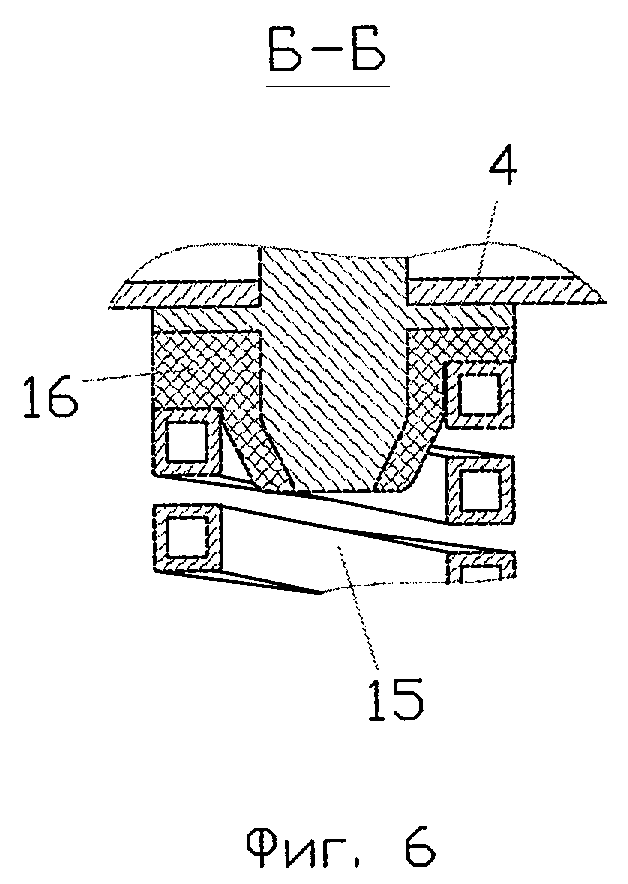

на фиг.6 изображено сечение Б-Б на фиг.5;

на фиг.7 изображено сечение В-В на фиг.3 (пружины условно не показаны).

Рессорное подвешивание железнодорожного транспортного средства (фиг.1-фиг.7) состоит из кузова или рамы 1, тележек 2, с рамами 3 с продольными лонжеронами 4 с колесными парами 5 с колесами 6, с буксами 7, безрамных тележек 8, прокладок 9 пружин или комплектов пружин рессорного подвешивания с правой навивкой 10, пружин или комплектов пружин рессорного подвешивания с левой навивкой 11, ручьевых опорных устройств 12, полуручьевых опорных устройств 13, пружин рессорного подвешивания с сошлифованными на одну четвертую часть опорными витками 14, пружин рессорного подвешивания из пустотелого фасонного профиля 15, упругих беззазорных опорных устройств 16, пружин или комплектов пружин центрального рессорного подвешивания 17, опорных устройств 18.

Рессорное подвешивание железнодорожного транспортного средства работает следующим образом: вес железнодорожного транспортного средства с его кузова или рамы 1 через пружины или комплекты пружин центрального рессорного подвешивания 17 или опорные устройства 18 передается на продольные лонжероны 4 рам 3 тележек 2, с которых через прокладки 9 ручьевыми опорными устройствами 12 или полуручьевыми опорными устройствами 13, или упругими беззазорными опорными устройствами 16 передается на опорные витки пружин или комплектов пружин рессорного подвешивания с правой навивкой 10 или с левой навивкой 11, или с левой и правой навивкой, или комплектов пружин с сошлифованными опорными витками 14, или пружин из пустотелого фасонного профиля 15, и через рабочие витки их вторыми опорными витками он передается на ручьевые опорные устройства 12 или полуручьевые опорные устройства 13, или на упругие беззазорные опорные устройства 16, а с них - на буксы 7 тележек 2, или непосредственно опорными устройствами кузова или рамы 1 на буксы 7 безрамных тележек 8. Далее буксами 7 вес передается на оси колесных пар 5 тележек 2 или 8, с которых колесами 6 он и передается на рельсы.

При этом выполнение опорных витков пружин 10, 11, 14, 15 в виде их крайних рабочих витков, воспринимающих и передающих нагрузку через опорные устройства 12 и 13, выполненные по полной окружности витка с плавно увеличивающимся зазором между ними и опорными витками или упругие беззазорные опорные устройства 16, выполненные из упругого материала с модулем упругости от пяти до ста мПа, например из резины, обеспечивает равномерное распределение нагрузок по опорным виткам пружин, передачу веса практически по геометрическим осям пружин, включение опорных витков пружин в работу по созданию прогиба пружин под нагрузкой (снижение жесткости пружин), равномерное распределение нагрузки по рабочим виткам.

Выполнение пружин центрального рессорного подвешивания из трубы или пустотелого фасонного профиля 15 обеспечивает дополнительное снижение массы пружин и их жесткости.

Компьютерное моделирование пружин центрального рессорного подвешивания как твердотельных объектов показывает, что предлагаемое рессорное подвешивание железнодорожного транспортного средства обеспечивает передачу нагрузок практически по геометрическим осям пружин, снижение полного количества рабочих витков до 10%, снижение напряженного состояния пружин до 10%, снижение массы пружин до 30%.

Все это и приводит к уменьшению габаритов пружин рессорного подвешивания, снижению их металлоемкости, повышению точности изготовления, равномерному распределению нагрузок по виткам и опорным поверхностям пружин, снижение неравномерности распределения нагрузок по колесам железнодорожного транспортного средства, повышение надежности и долговечности рессорного подвешивания, улучшение условий его эксплуатации и ремонта.

Изобретение относится к рельсовым транспортным средствам, в частности к буксовому рессорному подвешиванию железнодорожных тележек. Пружины 15 буксового рессорного подвешивания выполнены с опорными витками в виде их крайних рабочих витков. Опорные устройства выполнены по полной окружности витков пружин в виде ручьев или полуручьев с плавно увеличивающимися зазорами, определяемыми в ненагруженном состоянии пружин, между опорными поверхностями этих опор и опорными витками пружин до величин, равных Δ=(0,5÷0,8)*fв.ст, где fв.ст - прогиб одного рабочего витка пружины под статической нагрузкой. По второму варианту изобретения опорные устройства 16 выполнены частично или полностью из упругого материала с модулем упругости от 5 до 100 мПа. Технический результат - уменьшение габаритов пружин, снижение их металлоемкости, равномерное распределение нагрузок в пружинах и колесах, повышение надежности и долговечности рессорного подвешивания. 2 н. и 2 з.п. ф-лы, 7 ил.

| СОЕДИНЕНИЕ РАМЫ С БУКСОЙ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ЭКИПАЖА | 2003 |

|

RU2244651C1 |

| РЕССОРНОЕ ПОДВЕШИВАНИЕ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2192977C2 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ЭКИПАЖА | 1997 |

|

RU2134644C1 |

| БОКОВАЯ ОПОРА КУЗОВА НА ТЕЛЕЖКУ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1990 |

|

RU2019457C1 |

Авторы

Даты

2007-03-10—Публикация

2005-10-26—Подача