Изобретение относится к технологии изготовления огнеупорных изделий с температурой обжига до 1600°С и может быть использовано для маркировки заготовок таких изделий как до термообработки, так и после нее.

Известна огнеупорная краска широкой цветовой гаммы (состав мас.%: фосфатное связующее 32-40, глинозем 5-57, неорганический пигмент (железный сурик, окись хрома, кобальт синий и т.д. - до 41%, вода - остальное) (патент РФ №2165948, С09D 5/18, публик. 2002 г. - аналог).

Известное решение используется в качестве декоративного покрытия на керамические изделия и его недостатком является низкая температура обжига - до 1000°С.

Известен керамический пигмент коричневого цвета на основе арагатского перлита, железного купороса и окиси хрома, содержащего в частности окись хрома - 15,8-16,2%, оксид железа - 12,1-14,6% и другие окиси (а.с. СССР №357173, С03С 1/04, 1971 г.) - аналог.

Недостатком известного пигмента является невысокая рабочая температура (˜1280°С), так как для получения керамической краски его смешивают с флюсом, а температура плавления флюсов для глазурных красок составляет не более 900°С.

Известен светлокоричневый пигмент содержащий в частности Fe2O3 - 0,5%, Cr2O3 - 33%, TiO2 - 27,7% и др., который используется для получения керамической краски (а.с. СССР №404792, С03С 1/01) - аналог.

Недостатком данного решения также является низкая температура годности краски - до 1280°С.

Известен состав керамической краски содержащий (мас.%) - оксид железа - 45.4%, оксид хрома - 43,2%, оксид кобальта - 11,4% (П.П.Будников, А.С.Бережной, И.А.Булавин и др. «Технология керамики и огнеупоров», М., Машиностроение, 1962 г., с.525-526) - аналог.

Недостатком этой краски является диссоциация СоО при высокой температуре обжига (1410°С) на закись кобальта и кислород, который нарушает целостность краски (вспучивает краску) и, кроме того, при высоких температурах в ней образуются легкоплавкие соединения и она растекается по поверхности изделия.

Известен красящий состав для получения огнеупорной краски, содержащий двуокись титана, оксид хрома и алюминат кобальта (патент РФ №2268807, C09D 1/00, 2006 г.) - прототип.

Использование известного состава для огнеупорной краски позволяет создать на его основе огнеупорную краску, позволяющую сохранять маркировку изделий в условиях обжига до 1550°С и в условиях термоциклирования изделий.

Однако, как установлено заявителем, на практике при обжиге в туннельных печах (например, ПГ-30) тиглей, коробов, охранных стаканов и т.д., т.е. изделий, применяемых в литейной технологии для плавки жаропрочных сплавов, температурный перепад может составлять ±50°С, т.е. реально обжиг изделий может происходить и в интервале температур 1550-1600°С (по контрольной вагонетке). Чаще всего это связано с изменением плотности садки изделий по высоте и длине вагонетки, а также с появлением неординарных условий изменения давления подачи газа, скорости отходящих газов, что неизбежно в серийном производстве. При температуре обжига выше 1550°С контуры маркировки изделий становятся менее четкими, а иногда маркировка просто не прочитывается из-за смазывания ее фрагментов. Это связано с испарением компонентов красящего состава, которые являются вместе с тем и основными цветообразующими компонентами. Кроме того, при изготовлении огнеупорной краски по прототипу необходимо тщательно подбирать ее консистенцию, особенно при необходимости маркировки обоженных изделий с пористой и шероховатой поверхностью. В этом случае, требуется более жидкая краска и, как правило, маркировка получается более расплывчатой, а испаряемость кобальта и хрома в этом случае происходит более интенсивно, поэтому необходимо наносить более толстый слой краски, который при наличии дефекта металлизации может скалываться ухудшая качество маркировки.

Технически результатом, на достижение которого направлено заявляемое решение, является получение состава огнеупорной краски, в частности для маркировки изделий, работающих в условиях высоких температур, с возможностью сохранения маркировки на изделиях в условиях их обжига и эксплуатации не выше 1600°С, а также повышения качества маркировки на стадии ее нанесения на изделия.

Сохранность маркировки на каждом изделии позволяет оценить его качество на стадии эксплуатации, а по нему оценивать пооперационное качество технологии изготовления всей партии керамических изделий и своевременно внести изменения в технологию их изготовления на любой операции.

Для достижения заявляемого технического результата красящий раствор для получения огнеупорной краски, содержащий оксид хрома (Cr2O3), двуокись титана (TiO2) и алюминат кобальта дополнительно содержит оксид железа (Fe2O3) при следующем соотношении компонентов (мас.%):

Оксид хрома - 15-40

Двуокись титана - 40-75

Алюминат кобальта - 10-20

Оксид железа - 0,1-1,0 сверх 100%.

Вводимое в красящий состав для приготовления огнеупорной краски количество оксида железа обеспечивает хорошее перемешивание компонентов заявляемого красящего состава, что связано, в том числе, и с хорошей сыпучестью порошка оксида железа. Вся совокупность компонентов красящего состава для приготовления огнеупорной краски обеспечивает получение устойчивого водного раствора краски, в котором за счет хороших адсорбционных свойств оксида железа происходит меньшее расслоение красящего состава.

Для приготовления красящего состава огнеупорной краски применяют, например, следующие исходные материалы: титан двуокись, пигментная белая марки РО-2, ГОСТ 9808-84; окись хрома техническая - ГОСТ 2912-79; кобальт синий, синтезированный до алюмината кобальта; окись железа - МРТУ 6-10-667-67.

Так как все исходные материалы мелкодисперсные (размер частиц менее 10 мкм), их не измельчают, а проводят сухое смешение в фарфоровых или других видах мельницах в произвольной последовательности загрузки компонентов.

Маркировочный состав огнеупорной краски представляет собой водный или спиртовой раствор полученной смеси компонентов красящего состава. Консистенция краски выбирается в зависимости от технологического состояния маркируемого изделия, которое обеспечивает фактуру его поверхности (изделия могут быть свежесформированными, высушенными, обожженными, имеющими мелкозернистую или крупнозернистую, пористую или плотную структуру), а также от температуры и условий последующего обжига, а также от условий, в которых будет осуществляться работа изделия с маркировкой, нанесенной огнеупорной краской, приготовленной с использованием заявляемого красящего состава. Кисточка для нанесения краски выбирается в зависимости от консистенции краски, как правило, это №2 и №3.

Заявителем было установлено, что при варьировании содержания каждого компонента в заявляемом в формуле изобретения диапазоне компонентов красящего состава происходит следующее:

- при повышении количества отдельно двуокиси титана и отдельно алюмината кобальта выше их верхних пределов происходит повышение спекаемости слоя краски и его проникновение в изделие;

- при уменьшении количества двуокиси титана или алюмината кобальта ниже нижнего предела снижается адгезия краски с изделием и, кроме того, при высоких температурах обжига Со-содержащая составляющая краски начинает испаряться и контур маркировки становится нечетким;

- оксид хрома вводят в состав краски для увеличения прочности маркировочного слоя, усиления интенсивности окраски, а также для улучшения вязкости краски. Повышение содержания оксида хрома выше 40% приводит к ее испарению из маркировки и появлению «ауры» около маркировки, или появлению на маркировке дефекта - металлизации связанного с реакционными процессами в самой краске. Снижение содержания количества окиси хрома ниже 15% вызывает уменьшение интенсивности окраски маркировки и уменьшает ее прочность на изделии;

- заявляемое количество оксида железа в красящем составе позволяет получать более интенсивный по сравнению с прототипом цвет маркировки и главное более устойчивый к изменениям окислительно-воостановительной среды при колебаниях температуры обжига до 1600°. Это обусловлено тем, что в процессе вжигания краски на стадии обжига изделия происходит взаимодействие оксида железа с другими компонентами заявляемого красящего состава и образуются сложные соединения (некоторые возможные из них - 2CoO·TiO2, CoO·TiO2, Fe2O3·TiO2, 2TiO2·Cr2O3, CoO·Fe2O3), которые образуют с оксидами краски твердые растворы, как правило, шпинельного типа, менее испаряемые, чем чистые оксиды.

Объем взаимодействия компонентов зависит от температуры термообработки изделий, от окислительно-восстановительной среды, от толщины маркировки, от скорости движения вагонеток, садки на них изделий и от других технологических параметров изготовления изделий.

Так как жесткие и однозначные условия обжига на практике реализовать очень сложно, для достижения заявляемого технического результата необходимо вводить количество оксида железа строго в указанном в формуле изобретения количестве. При введении его ниже нижнего предела интенсивность цвета маркировки заметно снижается, т.е. маркировка как бы смазывается, а при выходе за верхнюю границу диапазона, при обжиге происходит его диссоциация и в материале маркировки появляется жидкая фаза. Одновременно с этим происходит усиленное взаимодействие краски с поверхностью изделия, что вызывает изменение структуры материала изделия в зоне маркировки или происходит усиленное взаимодействие компонентов красящего состава в самой краске, что приводит к вспучиванию материала маркировки.

Примеры конкретного использования заявляемого красящего состава для приготовления огнеупорной краски.

Пример 1.

Для маркировки плавильных тиглей из смеси мелкозернистого электрокорунда с глиноземом, имеющих после обжига мелкопористую структуру, готовят красящий состав (мас.%): двуокись титана - 30, оксид хрома - 50, алюминат кобальта - 20, оксид железа - 1,0% сверх 100%. Затем состав смешивают с водой до консистенции жидкой сметаны. Краску на заготовки тиглей после формовки наносят кисточкой №2, высушенные тигли обжигают при 1600°С. Яркость и четкость маркировки хорошо выражены.

Пример 2.

Для маркировки сырых заготовок с крупнозернистой пористой поверхностью (например, муллитокорундовые тигли для обжига керамики) готовят следующий красящий состав, мас.%: двуокись титана - 50, оксид хрома - 35, алюминат кобальта - 15, оксид железа - 0,5% сверх 100%.

Красящий состав смешивают с водой до консистенции сметаны, затем кисточкой №3 маркируют заготовки. Изделия обжигают при температуре 1550°С. Яркость и четкость маркировки хорошо выражена.

Пример 3.

Для маркировки изделий с шероховатой поверхностью (муллитокорундовые короба для обжига изделий) готовят красящий состав, мас.%: двуокись титана - 75, оксид хрома - 15, алюминат кобальта - 10, оксид железа - 0,1% сверх 100%.

Смесь смешивают с водой до консистенции сливок, затем кисточкой №3 маркируют заготовки. Изделия обжигают при температуре 1450°С. Яркость и четкость маркировки хорошо выражена.

Пример 4.

Для маркировки изделий с шероховатой поверхностью (муллитокорундовые тигли для плавки жаропрочных сплавов) готовили красящий состав, содержащий, мас.%: двуокись титана - 75, оксид хрома - 5, алюминат кобальта - 25, оксид железа - 0,075% сверх 100%.

Смесь компонентов смешивали с водой до консистенции сметаны, затем кисточкой №3 маркировали заготовки. Изделия обжигали в интервале 1550-1600°С. Яркость и четкость маркировки плохая из-за испарения Со-составляющего компонента. Наблюдается металлизация поверхности маркировки, цвет маркировки - средне коричневый с зеленым.

Пример 5.

Для маркировки изделий (Тиглей) готовили красящий состав, мас.%: двуокись титана - 35, оксид хрома - 30, алюминат кобальта - 15, оксид железа - 1,5% сверх 100%.

Изделия обжигали в интервале 1550-1600°С. Яркость и четкость маркировки нарушена из-за появления черно-коричневатой рыхлоты, связанной с образованием легкоплавких соединений между оксидами красящего состава и их испарений в интервале температуры обжига изделий и возникновения сиреневой ауры вокруг маркировки.

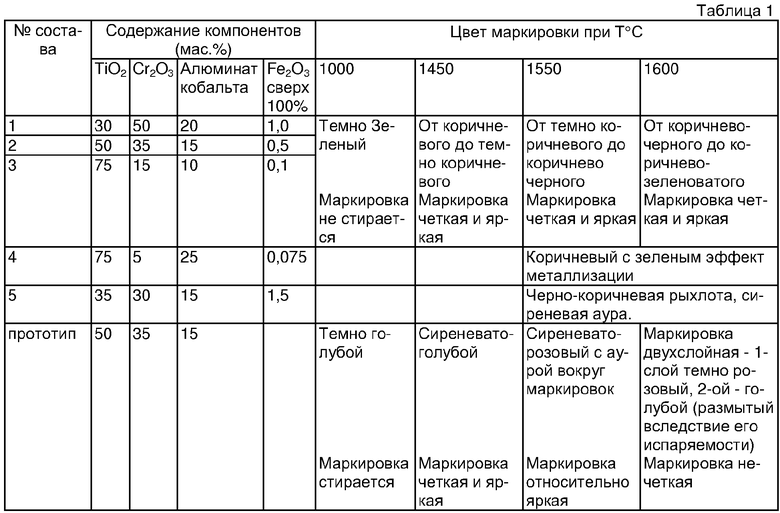

Результаты приведенных выше примеров, а также прототипа приведены в таблице 1, в которой показано изменение цвета маркировки и корундомуллитовых огнеупорных изделий (например, плавильных тиглей для жаропрочных сплавов) в зависимости от состава красящего состава и температуры обжига изделий. Маркировка наносилась тонким слоем, причем следует отметить, что иногда имеющий место при повышенной температуре эффект металлизации поверхностного слоя маркировки на четкость маркировки данным красящим составом не влияет.

Как следует из таблицы 1, заявляемый технический результат достигается по сравнению с прототипом при использовании заявляемого красящего состава для получения огнеупорной краски в диапазоне температур не выше 1600°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРАСЯЩИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОЙ КРАСКИ | 2005 |

|

RU2268907C1 |

| ОГНЕУПОРНАЯ КРАСКА | 1996 |

|

RU2103294C1 |

| РАДИОПРОЗРАЧНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ С ВЫСОКОЙ ИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТЬЮ ДЛЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА | 2014 |

|

RU2549662C1 |

| ОГНЕУПОРНАЯ КРАСКА | 1996 |

|

RU2098441C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2412133C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2096386C1 |

| Состав для изготовления металлокерамических зубных протезов | 1989 |

|

SU1802709A3 |

| КРАСЯЩЕЕ МНОГОФУНКЦИОНАЛЬНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2514940C1 |

| БАКТЕРИЦИДНАЯ КРАСКА "ЭКОТЕРМОФОС" | 1997 |

|

RU2133256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЛИТОКОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2284974C1 |

Изобретение относится к изготовлению огнеупорных красок для изделий с температурой обжига до 1600°С и может быть использовано для маркировки. Описан красящий состав для получения огнеупорной краски, включающий оксид хрома в количестве 15-40 мас.%, двуокись титана в количестве 40-75 мас.%, алюминат кобальта в количестве 10-20 и дополнительно оксид железа в количестве 0,1-1,0 мас.% сверх 100%. Технический результат - красящий состав огнеупорной краски позволяет производить маркировку изделий с температурой обжига до 1600°С как до термообработки, так и после нее. 1 табл.

Красящий состав для получения огнеупорной краски, включающий оксид хрома, двуокись титана и алюминат кобальта, отличающийся тем, что он дополнительно содержит оксид железа при следующем соотношении компонентов, мас.%:

| КРАСЯЩИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОЙ КРАСКИ | 2005 |

|

RU2268907C1 |

| ОГНЕУПОРНАЯ КРАСКА | 1996 |

|

RU2103294C1 |

| Гаечный ключ | 1933 |

|

SU40792A1 |

| КЕРАМИЧЕСКИЙ ПИГМЕНТВСЕСОЮЗНАЯПАШТ«ИСХНИ'?Г; | 0 |

|

SU357173A1 |

| Химическая энциклопедия | |||

| - М.: Советская энциклопедия, 1990, т.2, с.269-273 | |||

| Наполнители для полимерных композиционных материалов, справочное пособие под ред | |||

| Г.С.КАЦА | |||

| - М.: Химия, 1981, с.214, 217. | |||

Авторы

Даты

2008-03-27—Публикация

2007-02-19—Подача