Область техники

Производство керамических изделий достигло столь высокого технологического уровня, что стало возможным доводить до совершенства практически любую декоративную отделку и выполнять очень точную имитацию по существу всех природных камней.

Предпосылки изобретения

Однако вышеприведенное утверждение верно лишь в отношении плоских плиток, поскольку среди материалов для покрытия поверхностей почти невозможно найти особые неплоские изделия (например, Г-образные, U-образные и искривленные), которые обладали бы точно таким же рисунком, цветовым оттенком и степенью отделки, какими обладают указанные плоские плитки, вместе с которыми укладывают эти неплоские изделия при покрытии ступенек, бордюров, перил, углов и других архитектурных элементов.

Попытки удовлетворить описанную выше потребность предпринимались и ранее. Однако очевидно, что все предложенные решения являются неудовлетворительными или неэстетичными - обычная практика при отделке углов заключается в разрезании плиток на две части с последующим соединением их в углу посредством цементного раствора.

В патенте США №3309186 описан способ, направленный на улучшение формы керамических и стеклообразных изделий, отформованных в обжиговой печи. Способ включает нагрев изделий до состояния размягчения, подачу нагретых изделий к прессу, температура которого ниже температуры размягчения указанных керамических изделий не более чем на 10%, их последующее повторное прессование и охлаждение с регулируемой скоростью с обеспечением отжига указанных изделий.

Основная цель данного изобретения заключается в обеспечении экономичного серийного производства особых цельных неплоских изделий (Г-образной, U-образной, изогнутой и подобной формы), идентичных по своей структуре, отделке и цветовому оттенку керамическим плиткам, выпускаемым на стандартных производственных линиях, что позволит достичь идеального сочетания указанных плиток в уложенном виде.

Предлагаемая концепция изобретения проста, оригинальна и поистине революционна. Она заключается в выполнении фасонных изделий из точно таких же плиток, изготовленных самым обычным образом, соответственно, с уже обработанной поверхностью.

Вследствие наличия материалов, которые пластически деформируются при высоких температурах и которые могут представлять собой как обыкновенные заготовки, так и элементы отделки поверхности, сущность предложенного способа заключается в нагреве целой плитки или возможно лишь изменяемой ее части до температуры, при которой достигается необходимое размягчение, в результате чего размягченную плитку можно подвергнуть повторному формованию с приданием ей требуемой заданной формы, причем указанную форму плитки сохраняют во время ее последующего постепенного охлаждения, в течение которого плитка возвращается в твердое состояние.

Для изделий с более простой формой местный нагрев можно осуществлять только в той зоне плитки, которая подлежит размягчению, при этом можно применять горелку или паяльную лампу. Таким образом плитку можно согнуть и удерживать ее в согнутом состоянии, пока она не остынет до требуемой температуры. Выполнять сгибание можно с использованием механических устройств сравнительно простого типа, поскольку захват противоположных концов плитки без их повреждения не представляет особой сложности, так как эти концы остаются холодными.

В настоящем изобретении предложен альтернативный вариант этой операции, согласно которому плитки разогревают в печи с обеспечением их размягчения, достаточного для изменения их формы на находящейся под ними огнеупорной опоре. При этом декоративная поверхность плитки не изменяется.

Огнеупорная опора может иметь постоянную форму, или же ее форма может изменяться в соответствии с нужным изменением формы плитки по мере ее размягчения. Плитки могут покоиться на опоре за счет силы тяжести, или их можно зафиксировать на ней при помощи прижимных или сгибающих элементов или каких-то более подходящих элементов.

Наиболее важное практическое преимущество предложенного способа, проявляющееся в случае его точного осуществления, заключается в том, что в любой момент времени можно изготавливать особые изделия, идеально сочетающиеся с любой партией плиток. Указанное преимущество обусловлено тем, что плитки, форму которых нужно изменить, фактически берутся из используемой партии плиток.

Однако формование таких плиток, можно выполнять во время обжига в печи всей партии. При этом плитки, которым придают специальную форму, могут быть размещены на фасонной опоре либо за счет силы тяжести, либо с использованием других способов, а затем во время фазы размягчения керамических материалов и материалов поверхности они могут быть согнуты, и им может быть придана желаемая форма.

Для облегчения сгибания и искривления изделий, уменьшения поверхностных изменений (т.е. растяжения или сжатия), а также для уменьшения времени нахождения в печи и общего рабочего времени, на тыльной стороне формуемых плиток выполняют прямые канавки. Канавки представляют ту часть плиток, которая размягчается во время нагрева и приводит к образованию двух смежных частей, изначально расположенных в одной плоскости и впоследствии принимающих форму находящейся под ними опоры. Канавки выполняют фрезерованием при поступлении плиток со склада, кроме того их можно выполнять во время прессования или вырезать после прессования.

В любом случае после окончания сгибания плиток или формования в горячем состоянии канавки заполняют подходящими смолами, предпочтительно двухкомпонентными полиуретановыми смолами, которые значительно способствуют сохранению механической прочности исходного изделия.

Описание изобретения

Эти и другие особенности предложенного способа в общих чертах описаны ниже со ссылкой на одиннадцать страниц чертежей, на которых:

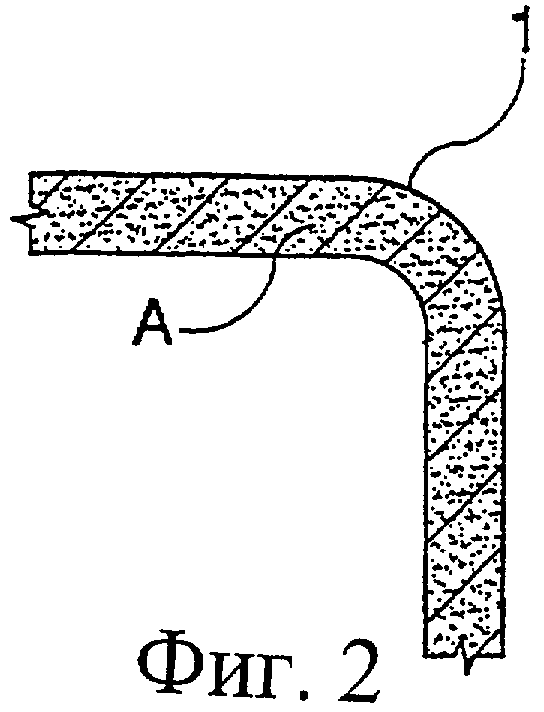

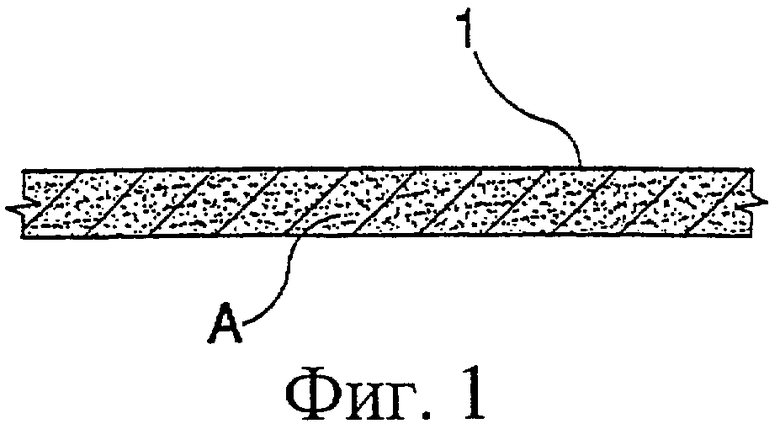

фиг.1 и 2 изображают обычную плитку (показана до и после сгибания), в которой может быть образован угол около 270° или во всяком случае угол, превышающий 180°;

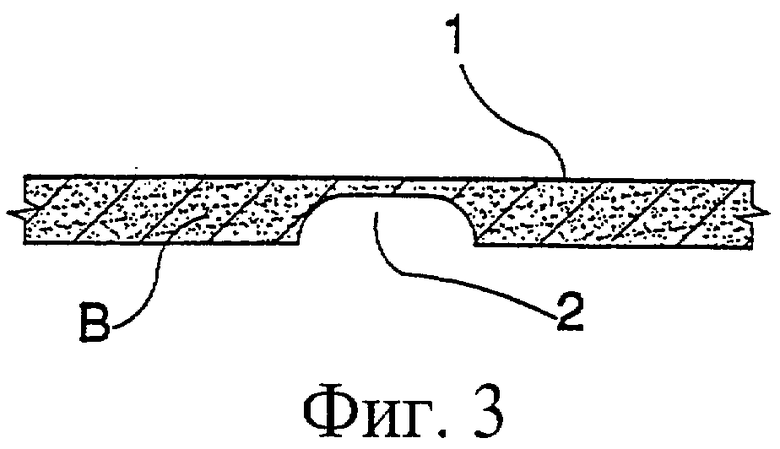

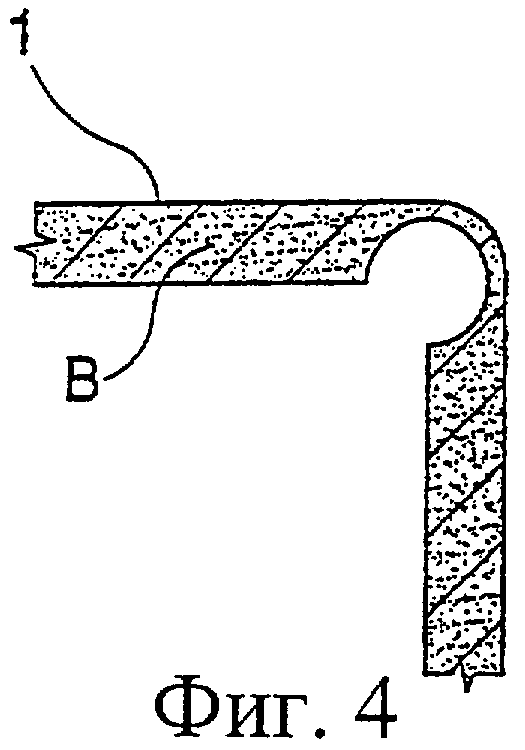

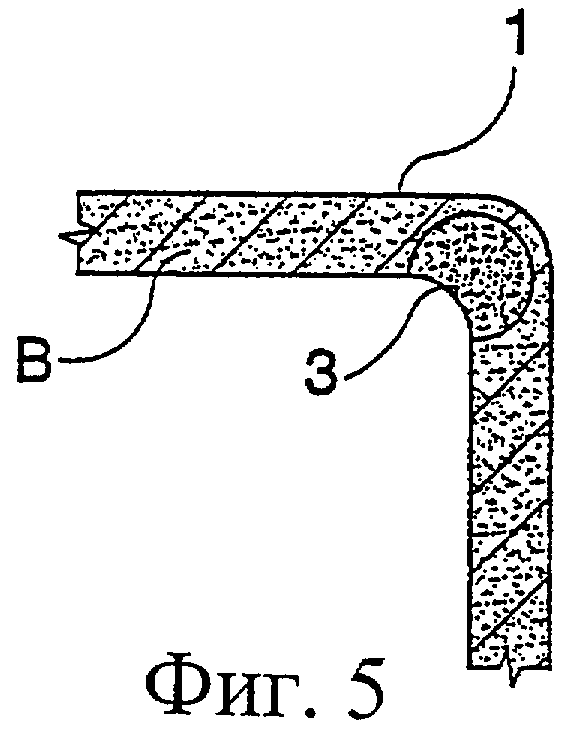

фиг.3, 4 и 5 иллюстрируют первый вариант сгибания, осуществляемого с образованием угла около 270° на верхней поверхности плитки (или во всяком случае угла, превышающего 180°), на тыльной стороне которой выполнена канавка, заполняемая после сгибания;

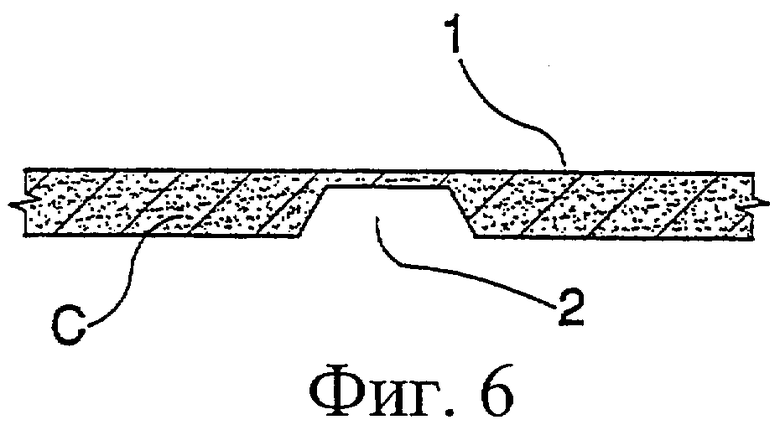

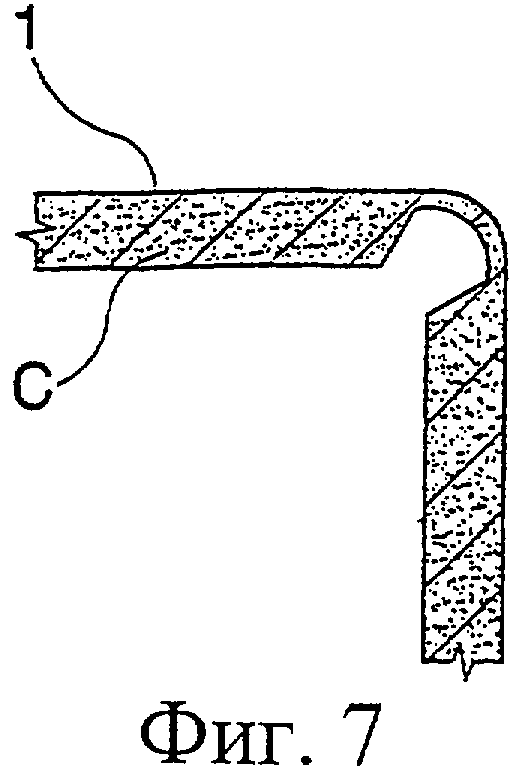

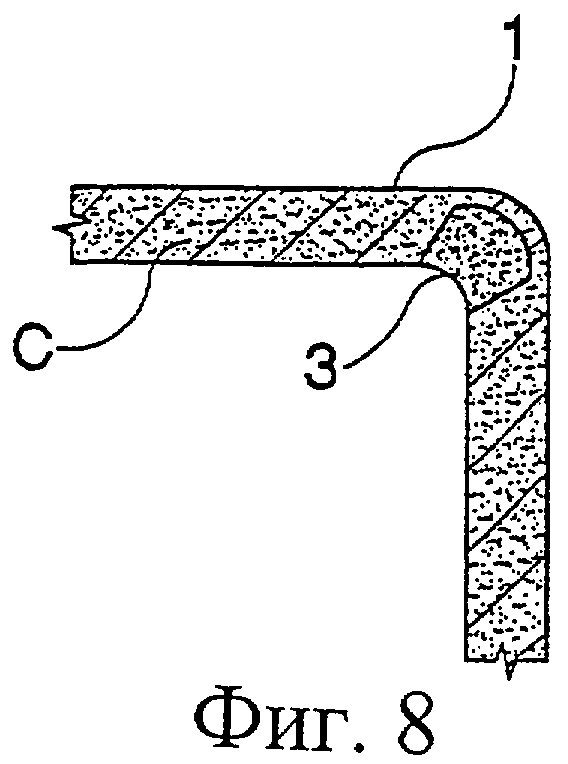

фиг.6, 7 и 8 иллюстрируют второй вариант сгибания, осуществляемого с образованием угла около 270° на верхней поверхности плитки (или во всяком случае угла, превышающего 180°), на тыльной стороне которой выполнена канавка, заполняемая после сгибания;

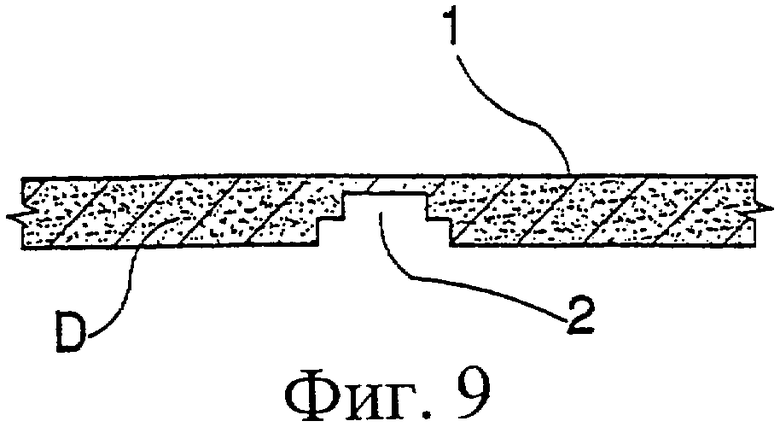

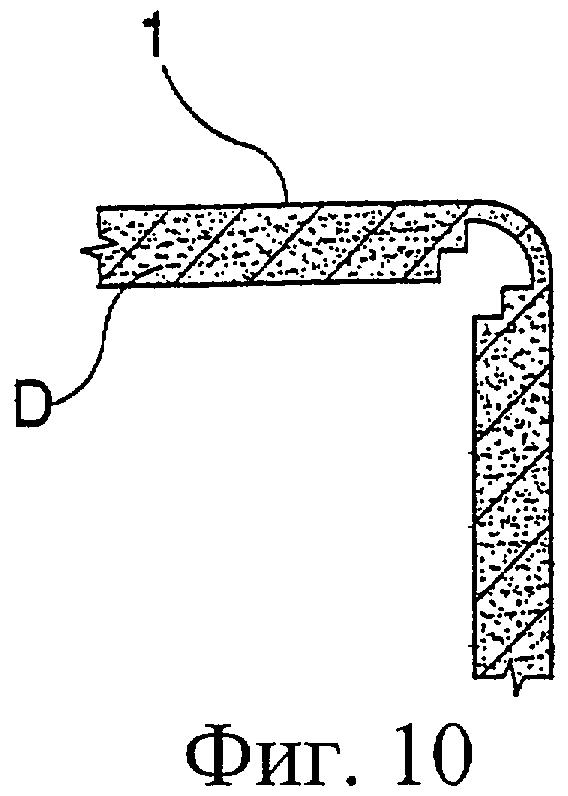

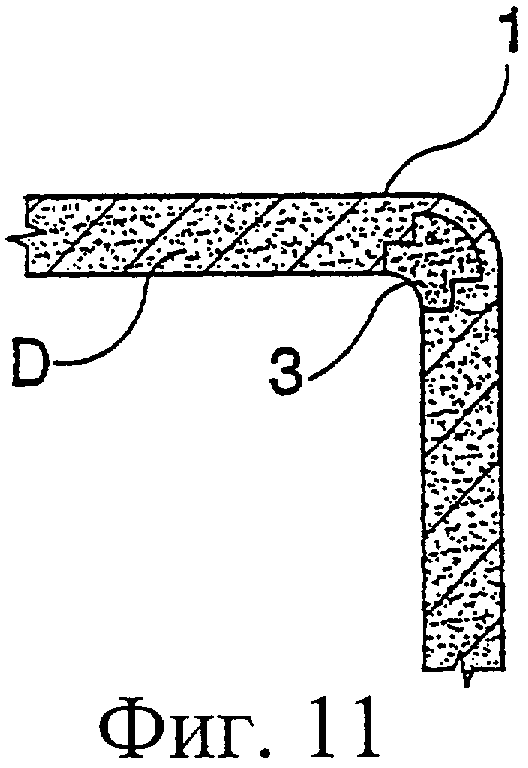

фиг.9, 10 и 11 иллюстрируют третий вариант сгибания, осуществляемого с образованием угла около 270° на верхней поверхности плитки (или во всяком случае угла, превышающего 180°), на тыльной стороне которой выполнена канавка, заполняемая после сгибания;

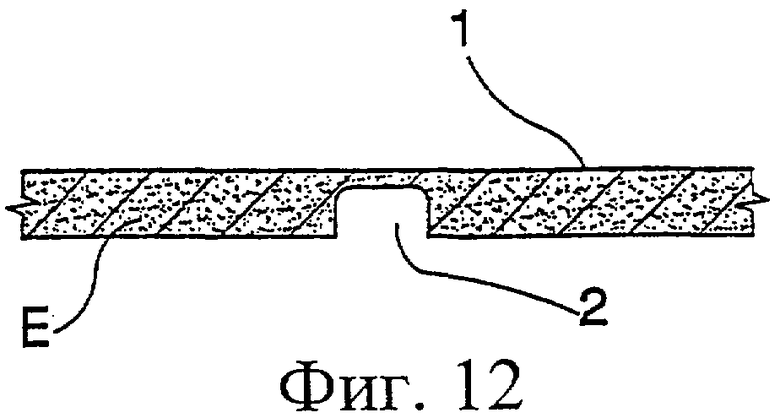

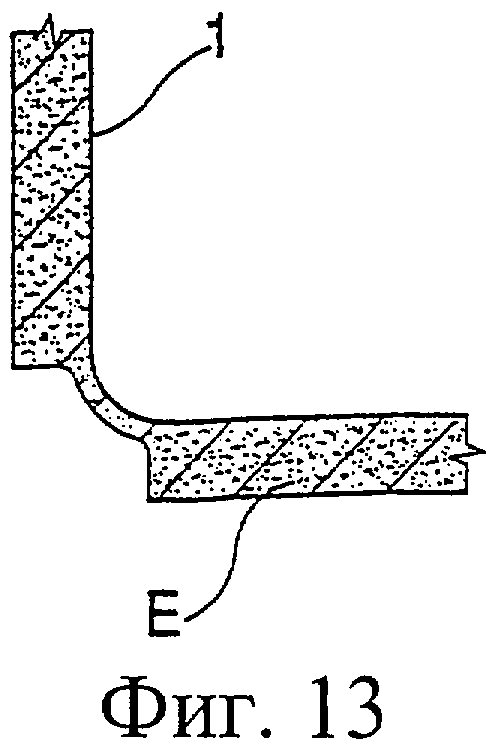

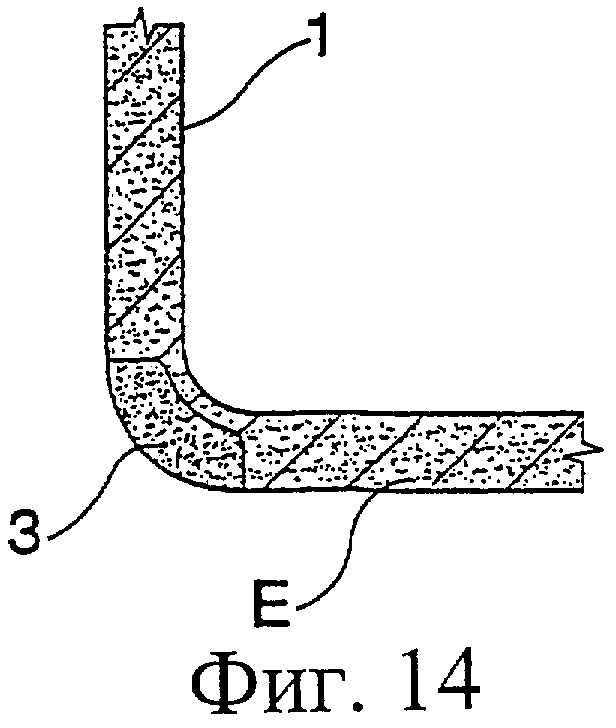

фиг.12, 13 и 14 иллюстрируют сгибание, осуществляемое с образованием угла около 90° на верхней поверхности плитки (или во всяком случае угла менее 90°), на тыльной стороне которой выполнена канавка, заполняемая после сгибания;

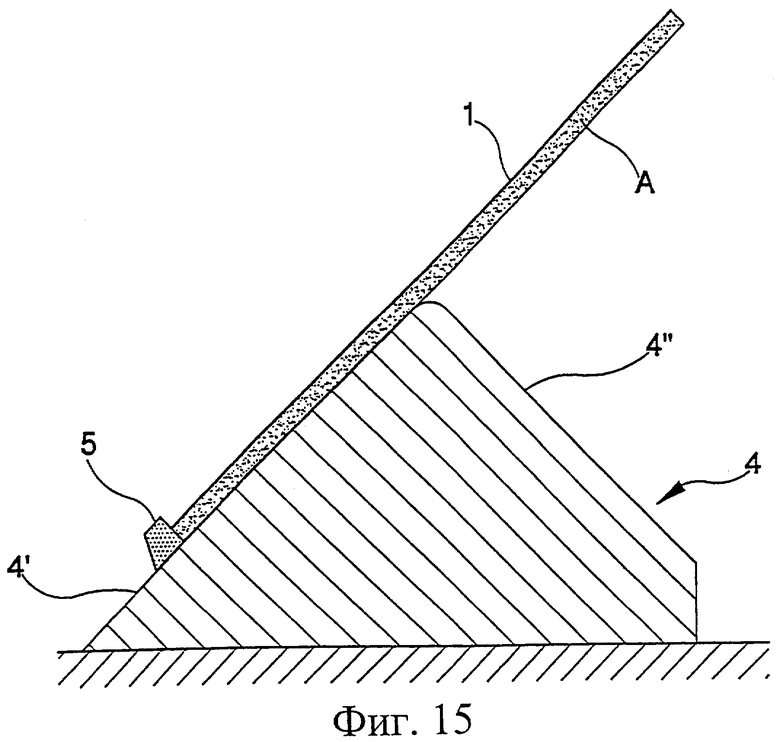

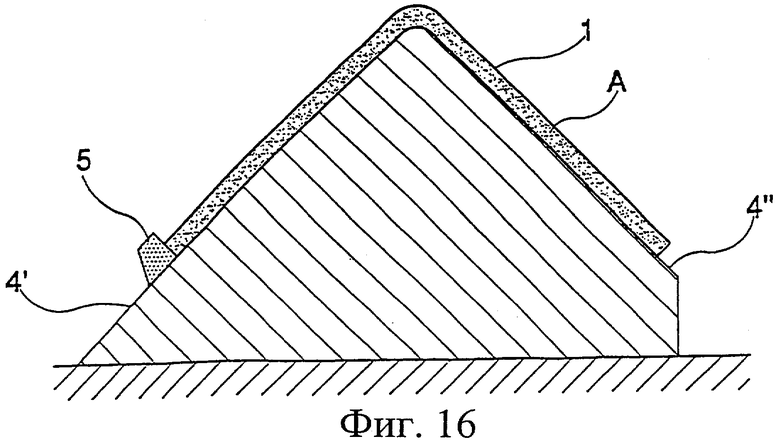

фиг.15 и 16 иллюстрируют последовательность действий при сгибании обычной плитки на 270°;

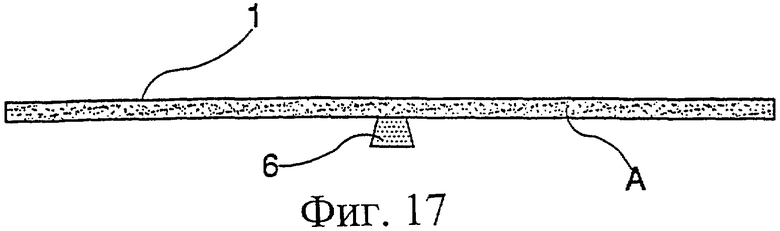

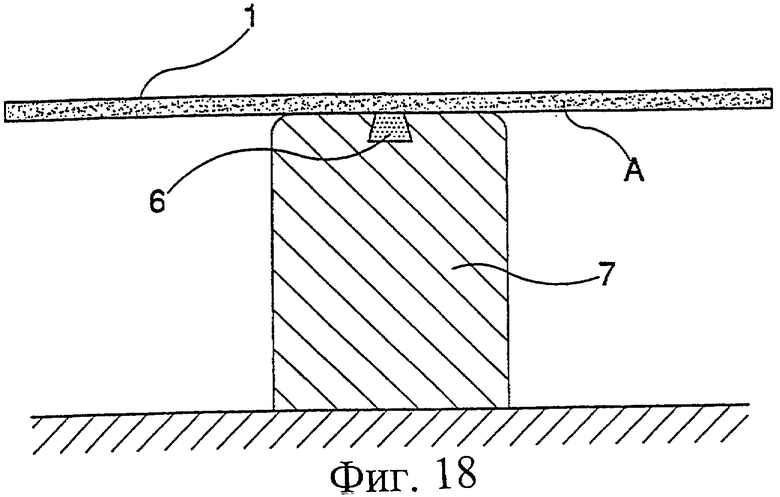

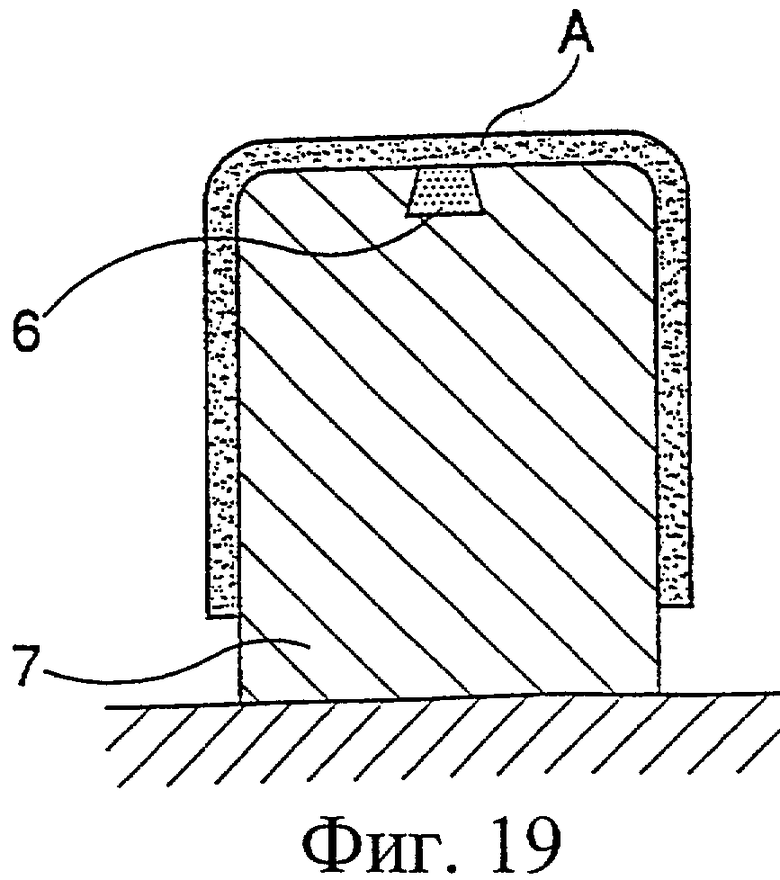

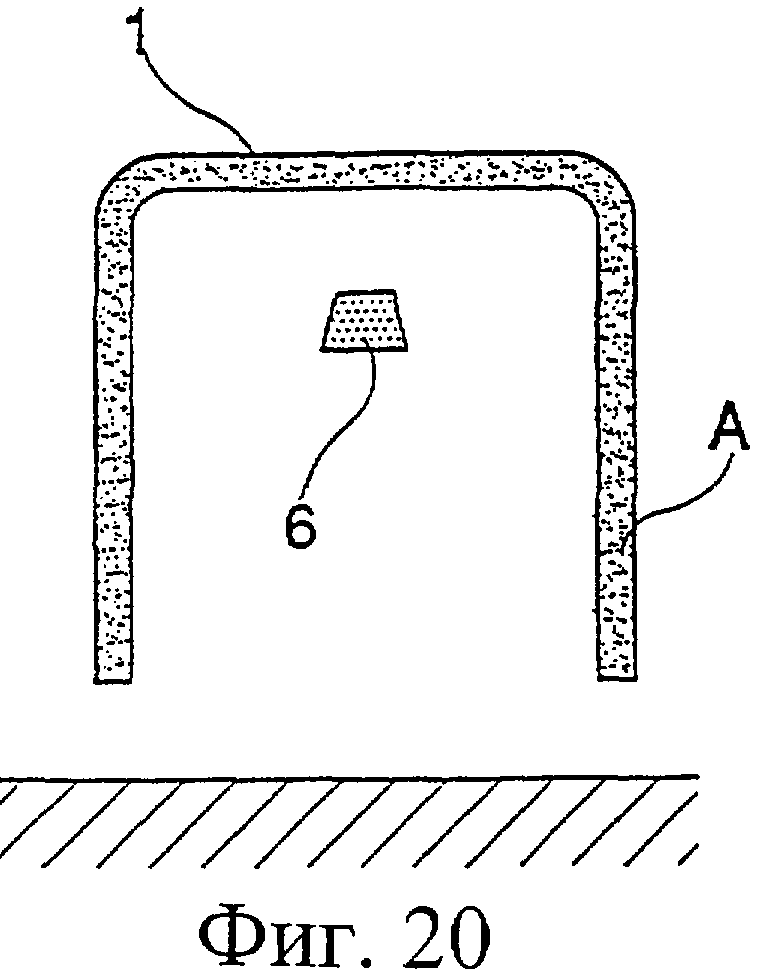

фиг.17, 18, 19 и 20 иллюстрируют последовательность действий при U-образном сгибании обычной плитки;

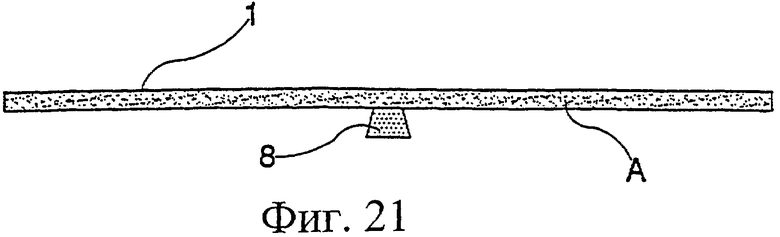

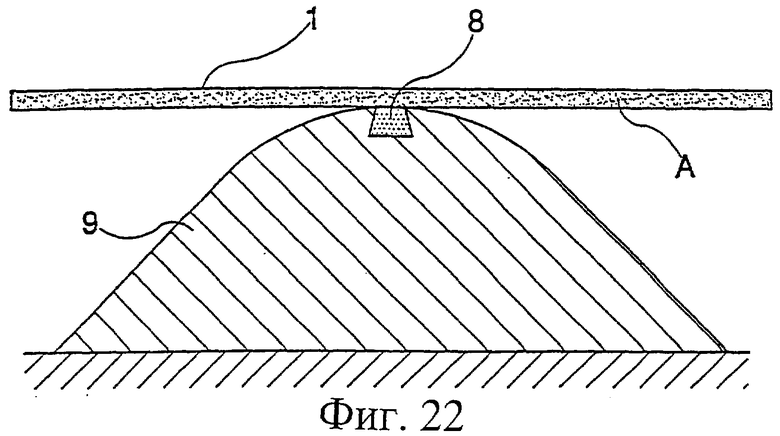

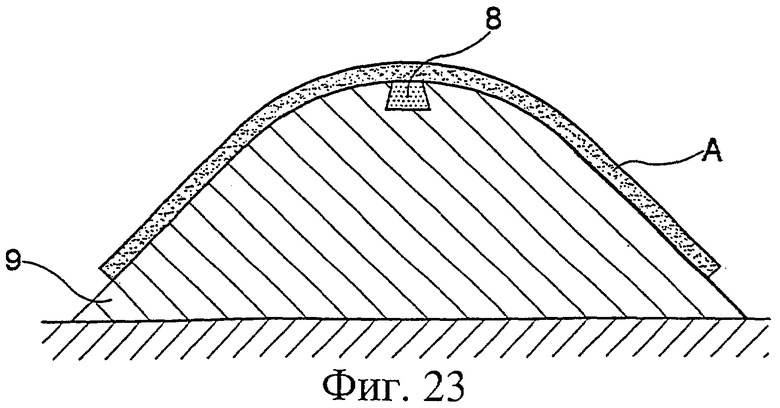

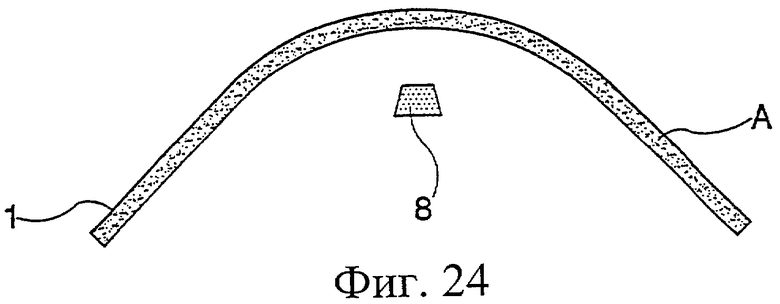

фиг.21, 22, 23 и 24 иллюстрируют последовательность действий при искривлении обычной плитки;

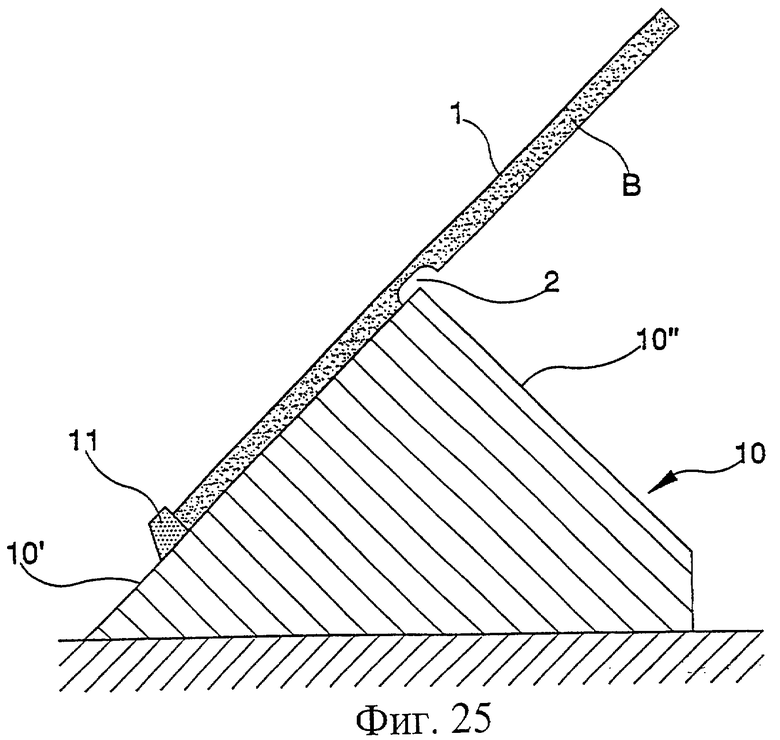

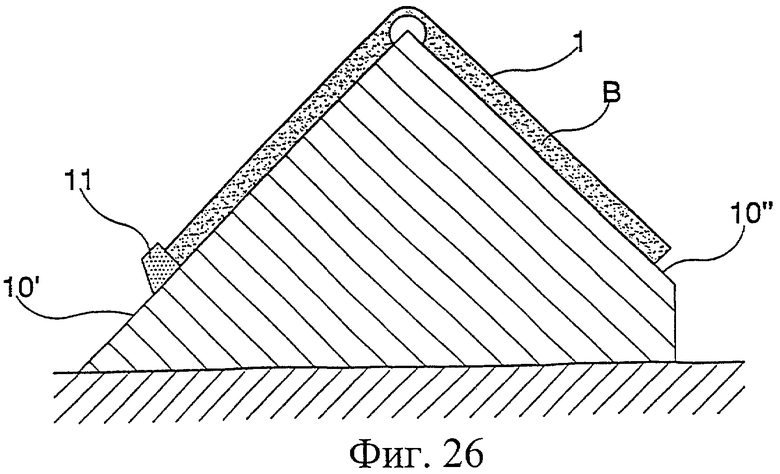

фиг.25 и 26 иллюстрируют последовательность действий при сгибании на 270° плитки, на тыльной поверхности которой имеется канавка, проходящая по месту выполнения сгиба;

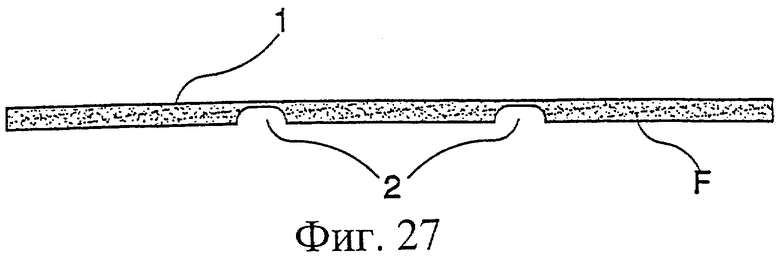

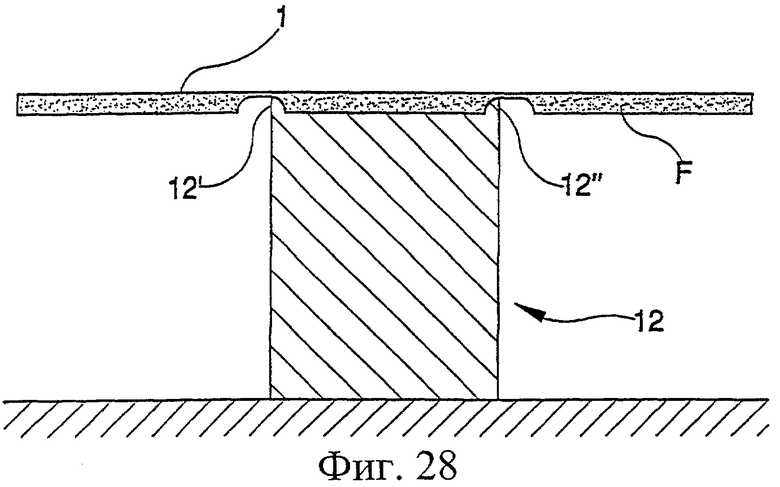

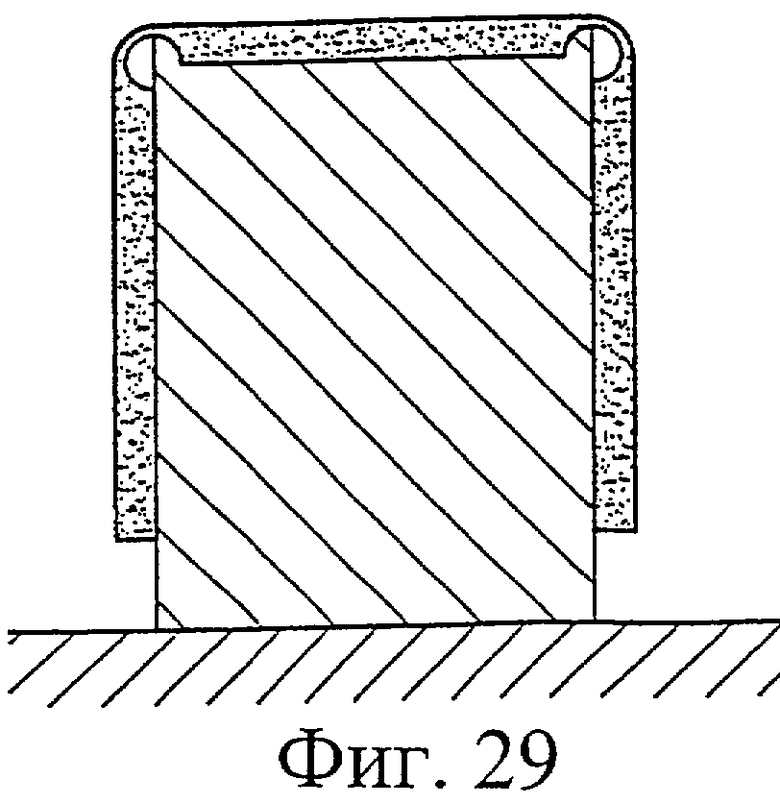

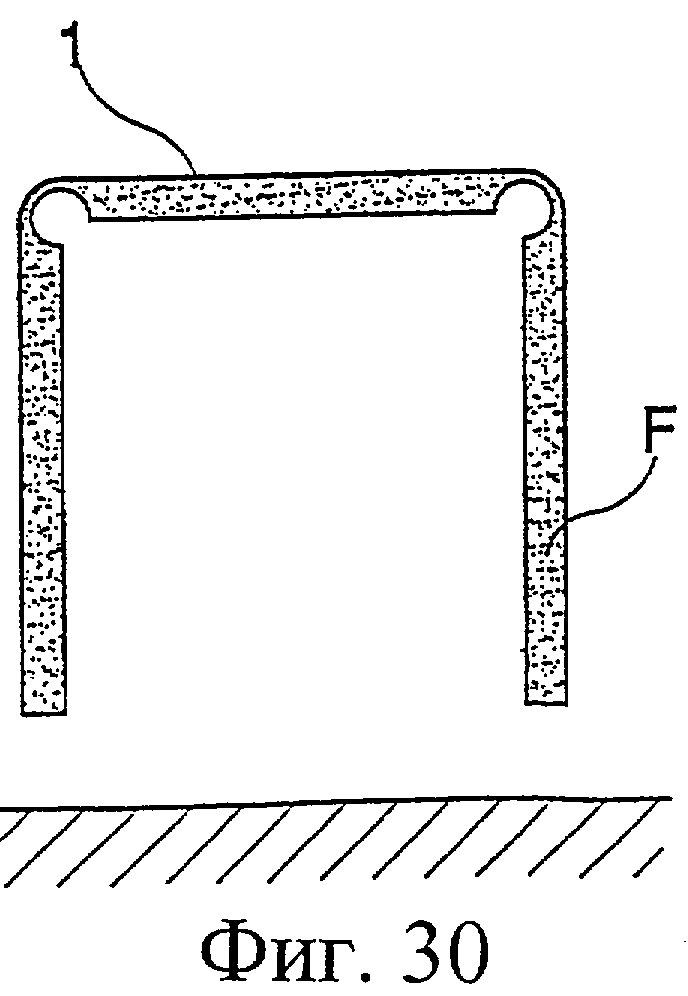

Фиг.27, 28, 29 и 30 иллюстрируют последовательность действий при U-образном сгибании плитки, которая лежит на своей тыльной стороне и которая имеет прямую канавку в каждом из двух мест выполнения сгибов;

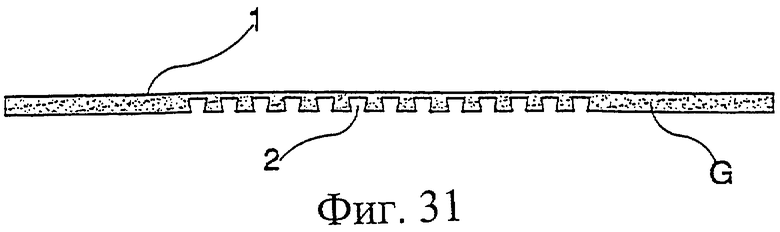

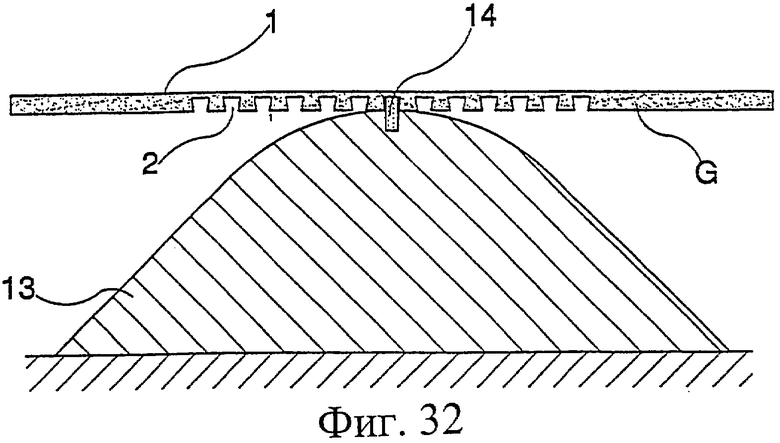

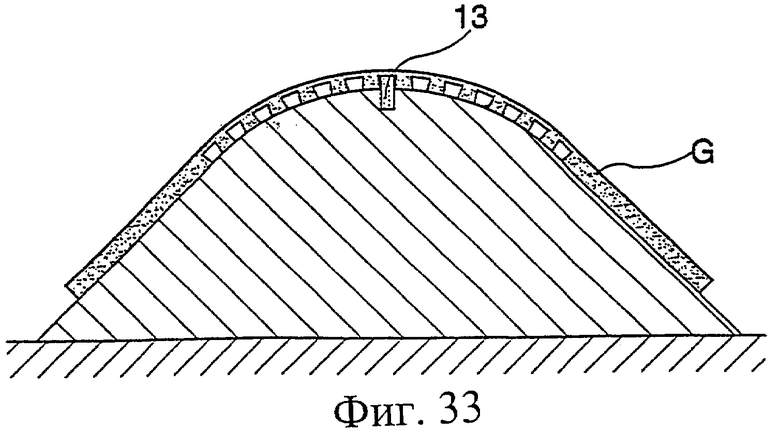

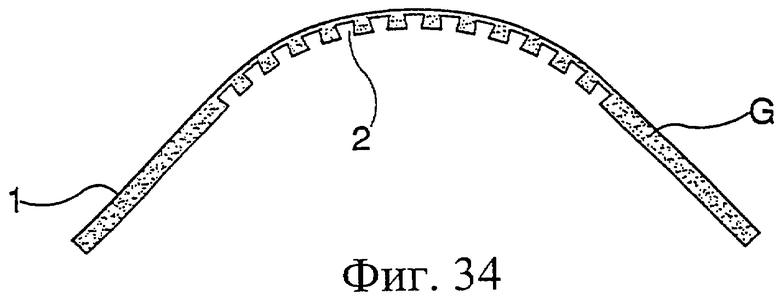

Фиг.31, 32, 33 и 34 иллюстрируют последовательность действий при сгибании плитки, которая лежит на своей тыльной стороне и которая имеет прямые канавки, проходящие в местах выполнения сгибов;

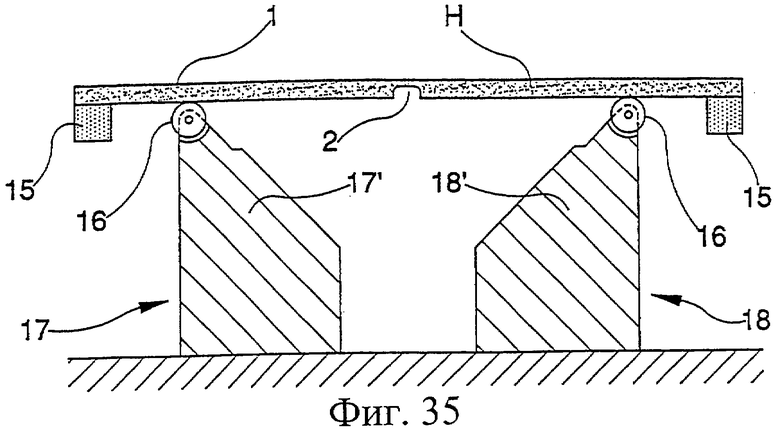

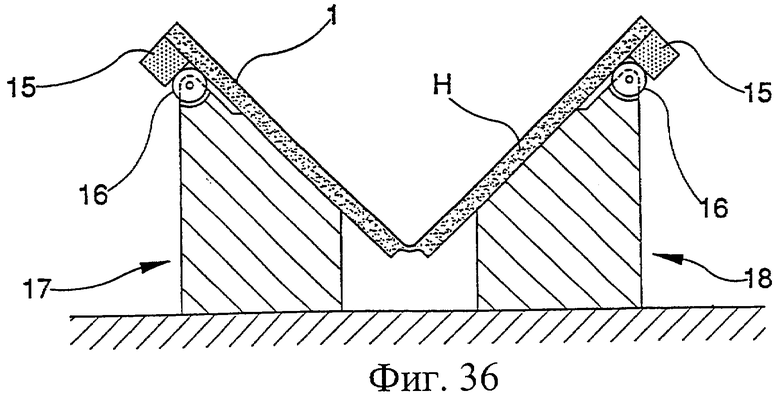

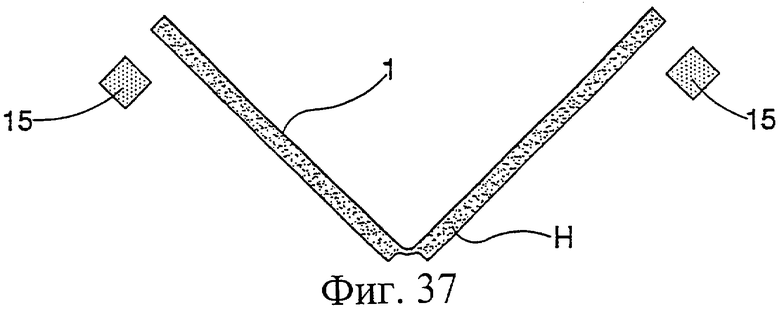

фиг.35, 36 и 37 иллюстрируют последовательность действий при сгибании на 90° плитки, которая лежит на своей тыльной стороне и которая имеет прямую канавку, проходящую по месту выполнения сгиба;

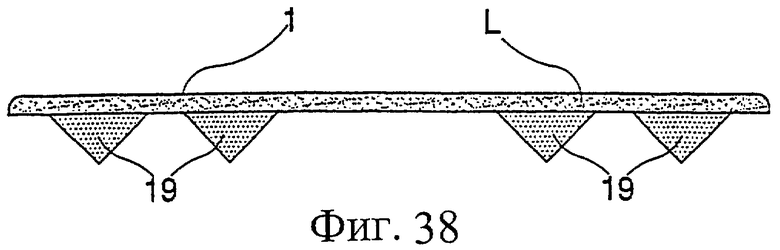

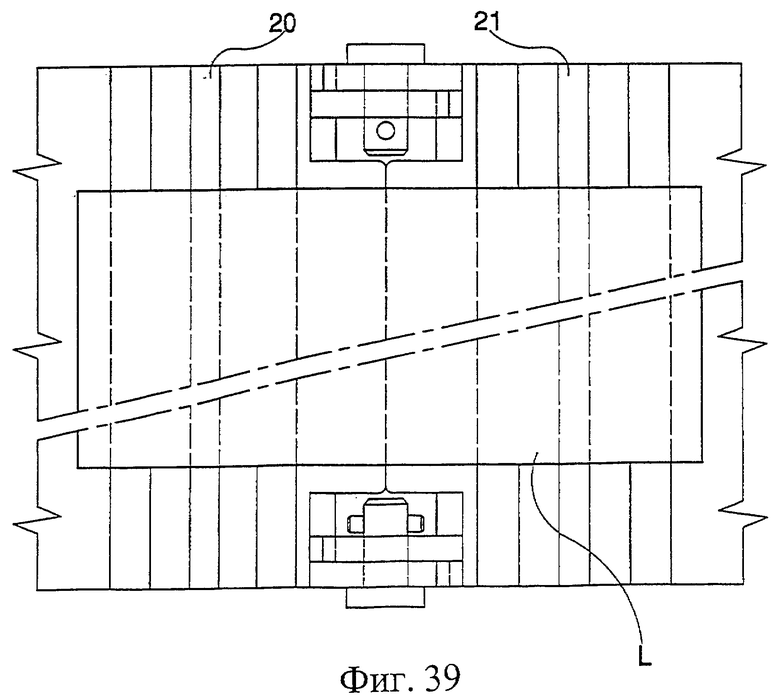

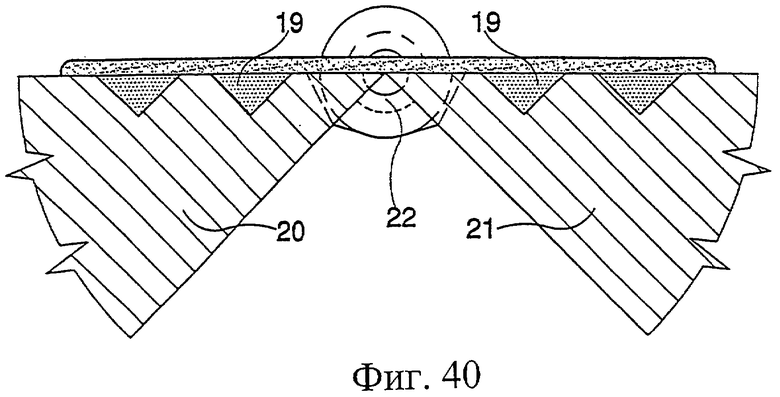

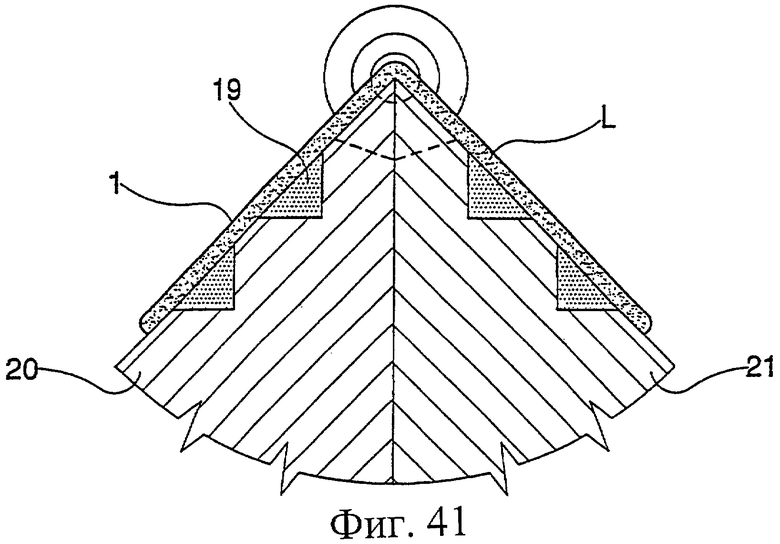

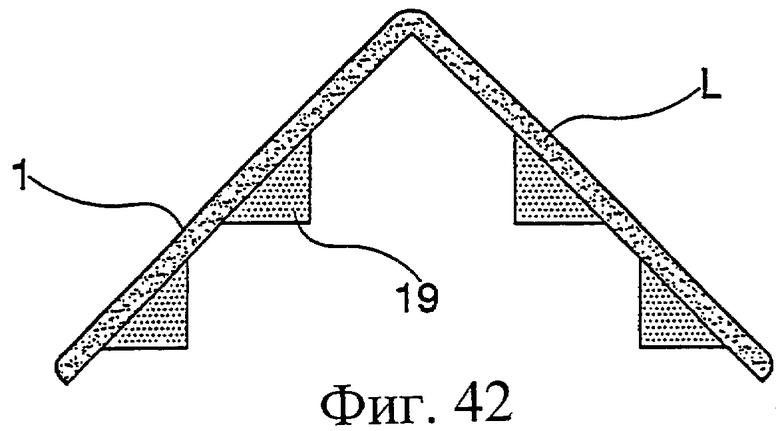

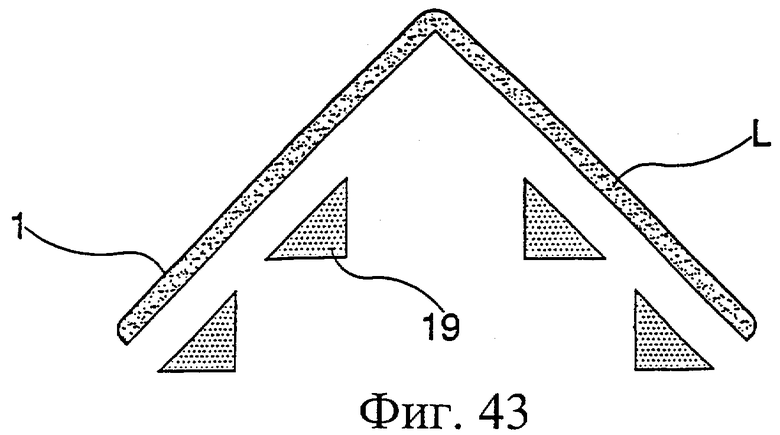

фиг.38, 39, 40, 41, 42 и 43 иллюстрируют последовательность действий при сгибании на 270° обычной плитки, лежащей на регулируемой огнеупорной опоре, на которой сгибание выполняют постепенно.

Как отмечено выше, основная цель предложенного способа заключается в изготовлении особых неплоских изделий, цветовой оттенок и степень отделки которых точно соответствуют аналогичным показателям плоских плиток, с которыми эти изделия необходимо укладывать.

Верхняя поверхность, т.е. поверхность, которая находится на виду после того как плитка уложена, повсюду в описании обозначена номером 1 позиции, номером 2 позиции обозначены канавки, выполненные на нижней поверхности плиток, номером 3 позиции обозначена смола, используемая для заполнения канавок после выполнения сгибания, при этом сама плитка обозначена на чертежах буквами в алфавитном порядке. Во всех примерах выполнения изобретения, проиллюстрированных на чертежах и в последующем описании, нагрев, необходимый для осуществления сгибания и формования плиток, можно выполнять как применительно к целой плитке, так и к ее части, в зависимости от того, помещают ли эти плитки в печь или нагревают их горелкой или другим равноценным средством только в необходимых зонах.

Согласно первому проиллюстрированному на чертежах примеру (фиг.15, 16), изгиб в 270°, соответствующий показанному на фиг.1 и 2 сгибу, может быть выполнен путем как общего, так и местного нагрева плитки А, опирающейся своей нижней поверхностью на опору 4, которая выполнена из огнеупорного материала и имеет две взаимно перпендикулярные поверхности 4' и 4'', предпочтительно соединенные по дуге и наклоненные относительно вертикали под углом, наиболее подходящим для того, чтобы часть плитки, находящаяся на поверхности 4' (фиг.15), была достаточной для обеспечения устойчивого положения плитки А на опоре (когда плитка уже размягчена) во время выполнения сгибания за счет силы тяжести. В конце операции сгибания плитка должна точно лежать на второй поверхности 4'' опоры (фиг.16).

На поверхности 4' опоры 4 размещают рейку 5 из огнеупорного материала, благодаря чему можно точно регулировать расстояние от края плитки до сгиба, а также обеспечить точное расположение этой плитки на опоре 4, так чтобы сгиб проходил параллельно краю плитки.

Описанные выше условия являются исчерпывающими необходимыми условиями для получения множества идентичных друг другу изделий, отформованных специальным образом, если не считать того, что плитка должна охлаждаться на опоре до тех пор, пока ее форма не станет достаточно устойчивой, как это происходит в любом процессе обжига,

Согласно примеру, проиллюстрированному на фиг.17-20, два сгиба в 270° (выполняемые для получения показанной на фиг.20 U-образной формы) осуществляют путем общего или местного нагрева плитки, лежащей своей нижней поверхностью на прямоугольной огнеупорной опоре 7, которая в предпочтительном случае примыкает к ней по своему верхнему краю.

Под плиткой А, т.е. на ее нижней поверхности (фиг.17), закрепляют стержень 6, выполненный из огнеупорного материала и предпочтительно имеющий трапецеидальный профиль, и вставляют его в соответствующее гнездо, выполненное на верхней поверхности опоры 7 (фиг.18). Этот стержень обеспечивает временное закрепление плитки, прочно удерживая ее во время выполнения двух сгибов.

После того, как два крыла плитки А отогнулись вниз до упора в вертикальные стенки опоры 7 (фиг.19), и после того, как плитку охладили на опоре 7, стержень 6 при необходимости может быть удален (фиг.20).

Согласно примеру, проиллюстрированному на фиг.21-24, искривление обычной плитки А для получения показанной на фиг.24 формы выполняют путем общего или местного нагрева этой плитки А, лежащей своей нижней поверхностью на огнеупорной опоре 9, форма которой соответствует требуемой форме готовой плитки.

Под плиткой, т.е. на ее нижней поверхности, закрепляют стержень 8 (фиг.21), выполненный из огнеупорного материала и предпочтительно имеющий трапецеидальный профиль, и вставляют его в соответствующее гнездо, выполненное на верхней поверхности опоры 9 (фиг.22). Этот стержень обеспечивает временное закрепление плитки, прочно удерживая ее во время выполнения двух сгибов.

После того, как два крыла плитки А отогнулись вниз до упора в криволинейные стенки опоры (фиг.23), и после того, как плитку охладили на опоре 9, стержень 8 при необходимости может быть удален.

Согласно примеру, проиллюстрированному на фиг.25-26, выполнение сгиба в 270°, как показано на фиг.3, 4 и 5, может быть осуществлено путем общего или местного нагрева плитки В, которую после формирования канавки 2 на ее нижней поверхности размещают на огнеупорной опоре 10, имеющей две взаимно перпендикулярные поверхности 10', 10'', наклоненные относительно вертикали под углом, наиболее подходящим для того, чтобы плитка была устойчивой на этой опоре, а ее выступающая часть при размягчении опускалась под действием силы тяжести до упора во вторую поверхность 10'' опоры (фиг.26).

На поверхности 11' опоры 10 размещают рейку 11 из огнеупорного материала, так чтобы выполненная в плитке канавка 2 находилась точно в том месте, где будет выполняться сгиб, т.е. на стыке первой поверхности 10'' со второй поверхностью 10''.

После сгибания плитки и ее охлаждения на огнеупорной опоре канавку заполняют смолами, подходящими для восстановления механической прочности исходной плитки (см. фиг.3).

Согласно примеру, проиллюстрированному на фиг.27-30, сгибание плитки F (фиг.27) под прямым углом в двух местах для получения показанной на фиг.30 формы выполняют путем общего или местного нагрева этой плитки, осуществляемого после создания двух канавок 2, подобных канавке, показанной на фиг.3, 4 и 5, при этом плитку ее нижней поверхностью кладут на огнеупорную опору 12 с прямоугольным поперечным сечением, которая имеет два отходящих от ее верхней поверхности выступа 12' и 12'', входящих в выполненные в плитке канавки 2. Таким образом происходит надежное удержание плитки во время ее сгибания, т.е. по мере того как два ее крыла перемещаются до упора в вертикальные стенки огнеупорной опоры 12.

После завершения формования U-образного профиля и охлаждения плитки F на огнеупорной опоре две канавки заполняют (фиг.3) подходящими смолами для восстановления механической прочности исходной плитки.

Согласно примеру, проиллюстрированному на фиг.31-34, сгибание плитки G (фиг.31) для получения показанной на фиг.34 формы можно выполнять путем общего или местного нагрева этой плитки, которую нижней поверхностью укладывают на огнеупорную опору 13, форма которой соответствует получаемой форме, при этом на нижней поверхности плитки выполнено несколько прямых канавок 2, проходящих по зоне предполагаемого изгиба плитки.

В верхней части опоры 13 выступает стержень 14, который также выполнен из огнеупорного материала и который вставляют в одну из канавок 2 плитки G (в случае симметричного изгиба плитки стержень вставляют в центральную канавку). Таким образом осуществляют временное удержание плитки, вследствие чего она остается неподвижной во время ее размягчения и сгибания.

После завершения сгибания и охлаждения плитки на опоре 13 канавки могут быть заполнены подходящими смолами, восстанавливающими механическую прочность исходной плитки. Сгибание, аналогичное показанному на фиг.12. 13 и 14, можно осуществлять в соответствии с примером, проиллюстрированным на фиг.35-37 т.е. с образованием на верхней поверхности плитки угла не более примерно 90° после общего или местного нагрева этой плитки. После создания в плитке Н прямой канавки и закрепления на каждом конце плитки двух огнеупорных стержней 15, проходящих параллельно указанной канавке, плитку Н нижней поверхностью размещают на опоре. На верхней части двух парных огнеупорных опор 17 и 18 выступают два валика 16 с горизонтальными осями, при этом верхние поверхности 17' и 18' опор наклонно сходятся в нисходящем направлении в соответствии с углом сгиба, который должен быть получен в плитке Н.

Идеальное выполнение сгибания обеспечивается не только за счет того, что два крыла плитки опираются на поверхности 17' и 18' парных огнеупорных опор, а также благодаря наличию стержней 15, которые действуют в контакте с валиками для ограничения степени опускания плитки Н к низу опор.

В соответствии с данным примером, плитка Н также должна быть оставлена на опорах для ее охлаждения перед удалением стержней 16 (фиг.37) и заполнением канавок, как показано на фиг.14.

Согласно примеру, проиллюстрированному на фиг.38-43, сгибание обычной плитки L для формирования угла около 270° на ее верхней поверхности может быть выполнено путем общего или местного нагрева этой плитки на опоре из огнеупорного материала, которая выполнена регулируемой для обеспечения возможности постепенного сгибания плитки. Указанная опора состоит из двух частей 20 и 21, выполненных с возможностью поворота друг относительно друга посредством шарнирной пары 22 с обеспечением возможности изменения угла в пределах 90°.

Вначале, когда плитка L опирается на две указанные части 20 и 21 опоры (фиг.39 и 40), эти части расположены копланарно, а по завершении операции сгибания они занимают перпендикулярное положение (фиг.41).

Для надежного удержания плитки L на опоре и для предотвращения повреждения ее закругленных краев к нижней поверхности каждой половины плитки L прикрепляют по меньшей мере один стержень 19 из огнеупорного материала. Указанные стержни 19 помещают в специальные гнезда, выполненные в обеих половинах опоры.

Поскольку в этом примере рассматривается обычная плитка, не имеющая на нижней поверхности канавок, способствующих формированию прямого угла, степень требуемого размягчения плитки является слишком высокой, так что для предотвращения деформации плитки в нежелательных направлениях целесообразно для каждой половины плитки использовать более одного стержня 19. Поперечное сечение стержней 19 имеет форму прямоугольного равнобедренного треугольника, при этом поверхность стержня, проходящая через гипотенузу этого треугольника, представляет собой ту поверхность, в которой стержень крепят к плитке. Таким образом, после сгибания опоры 20-21 с расположенной на ней плиткой L (фиг.41) две другие поверхности каждого стержня 19 (т.е. поверхности, проходящие через катеты треугольника) располагаются так, что одна поверхность оказывается горизонтальной, а другая вертикальной, т.е. в положении, в котором плитку можно удалить простым поднятием.

Такое расположение является необходимым из-за того, что шарнирные элементы 22 и находящиеся на опоре 20-21 гнезда для этих шарнирных элементов не позволяют снимать плитку с прикрепленными к ней стержнями путем перемещения плитки L параллельно линии ее сгиба и оси находящегося на опоре шарнира.

По завершении охлаждения на опоре плитка может быть снята с этой опоры, а стержни 19 могут быть от нее отделены.

Изобретение относится к области строительства, а именно к технологии производства керамических изделий. Способ формования керамических плиток применяется для получения неплоских цельных изделий, укладываемых вместе с обычными плоскими плитками и с эстетической точки зрения имеющих такой же внешний вид, как и эти плоские плитки. Способ включает нагревание плитки, последующую деформацию плитки путем ее сгибания до придания плитке заданной формы и охлаждение плитки. При этом до температуры, при которой происходит размягчение плитки, нагревают ту ее часть, на нижней поверхности которой перед нагреванием плиток выполняют канавки в месте, соответствующем месту выполнения сгибов. Технический результат изобретения заключается в обеспечении серийного производства особых цельных неплоских изделий (Г-образной, U-образной, изогнутой и подобной формы), идентичных по своей структуре, отделке и цветовому оттенку керамическим плиткам, выпускаемым на стандартных производственных линиях. 11 з.п. ф-лы, 43 ил.

| Многоходовой клапан | 1982 |

|

SU1060854A1 |

| ДОБАВКА И СПОСОБ ДЛЯ СОПРОТИВЛЕНИЯ ВРЕДНОМУ ВОЗДЕЙСТВИЮ ЗАМЕРЗАНИЯ И ОТТАИВАНИЯ И СОПРОТИВЛЕНИЯ ВРЕДНОМУ ВОЗДЕЙСТВИЮ РАССЛАИВАНИЯ ВЯЖУЩИХ СОСТАВОВ | 2013 |

|

RU2629387C2 |

| RU 99112810 А1, 10.05.2001 | |||

| Устройство для гибки листовых термопластичных материалов | 1980 |

|

SU937185A1 |

| Машина для бесчокерной трелевки деревьев | 1974 |

|

SU504694A1 |

Авторы

Даты

2008-04-10—Публикация

2003-02-13—Подача