Изобретение относится к строительным материалам, а именно к формованным керамическим изделиям и касается керамического изделия для облицовки строительных конструкций.

Предлагаемое керамическое изделие используется для облицовки преимущественно наружных плоских панелей любых строительных конструкций, к которым относятся здания и сооружения промышленного и гражданского строительства. Его можно также с успехом использовать для отделки внутренних помещений таких зданий и сооружений.

Основным требованием, предъявляемым к керамическим облицовочным изделиям, является качество их лицевых поверхностей, при этом важными потребительскими характеристиками являются также их стоимость и механическая прочность.

Для отделки наружных панелей строительных конструкций широко используются облицовочные керамические плитки, а также облицовочный керамический кирпич, которые с завода-изготовителя транспортируются к месту расположения строительной конструкции. При хранении и транспортировке плиток опорными являются их лицевые или тыльные поверхности, контактирующие друг с другом, поэтому важной проблемой является сохранение качества лицевой поверхности плитки и предотвращение образования на ней сколов и царапин, а также предотвращение ее разрушения. Упаковка керамической плитки существенно увеличивает ее себестоимость. При транспортировке и хранении керамического кирпича опорными являются его "ложковые" поверхности, при этом его лицевые поверхности лучше сохраняются, поскольку не контактируют друг с другом. Однако тонкостенная плитка дешевле и легче облицовочного кирпича, более широко используется для отделки и не требует фундаментов как облицовочный кирпич.

Известно керамическое изделие для облицовки строительных конструкций с двумя лицевыми поверхностями, в частности спаренная кислотоупорная и термокислотоупорная плитка для футеровки поверхностей, работающих в агрессивных средах (ГОСТ 961-89, Плитки кислотоупорные и термокислотоупорные керамические. Технические условия), выполненное в виде брикета со сквозными отверстиями, оси которых расположены в один ряд параллельно друг другу между лицевыми поверхностями, который имеет плоскость разъема, пересекающую по образующим линиям поверхности выполненных в брикете канавок для разделения брикета, расположенных на боковых поверхностях брикета, параллельно осям сквозных отверстий, и сквозные отверстия.

Оси сквозных отверстий, выполненных в плитке, направлены по длине брикета. Такая спаренная плитка имеет только две канавки для ее разделения, поверхности которых пересекает плоскость разъема, каждая из которых расположена на одной из боковых поверхностей брикета и также направлена по длине брикета. Диаметр отверстий или их максимальный размер в поперечном сечении и расстояние между ними составляет примерно половину толщины одной плитки. Сквозные отверстия предназначены, в основном, для разделения плитки, и образуют бороздки на тыльной стороне плитки, повышающие прочность соединения плитки со строительной панелью. От размеров отверстий и их расположения зависит качество керамической плитки после сушки и обжига. При сушке и обжиге такой плитки часто происходит ее коробление вследствие неравномерной усадки и, следовательно, снижение качества лицевых поверхностей. Для разделения такой спаренной плитки на две части требуются достаточно большие усилия, которые зависят не только от материала, но также и от расположения и размеров сквозных отверстий и канавок для разделения брикета. Кроме того, при этом необходим определенный опыт работы специалиста и специальный инструмент. При разделении таких плиток на части часто происходит их разрушение, вследствие того, что при таком расположении сквозных отверстий и канавок для разделения брикета протяженность сплошных линий раскола максимальна, при этом процент брака достаточно велик и при невысокой квалификации специалиста может достигать 30%.

Следует также отметить, что такая спаренная плитка достаточно плоская, отношение ее толщины к длине составляет от 0,2 до 0,3, и в устойчивом положении она опирается на лицевую или тыльную поверхность, что при хранении и транспортировке может приводить к повреждению лицевой поверхности керамической плитки.

В основу изобретения поставлена задача создать керамическое изделие для облицовки строительных конструкций с таким выполнением и расположением сквозных отверстий и канавок для разделения брикета, которое позволило бы существенно снизить процент брака при его разделении на части и одновременно уменьшить усилие, необходимое для его разделения.

Поставленная задача решена тем, что в керамическом изделии для облицовки строительных конструкций с двумя лицевыми поверхностями, выполненном в виде брикета со сквозными отверстиями, оси которых расположены по меньшей мере в один ряд, по существу параллельно друг другу между лицевыми поверхностями, который имеет плоскость разъема, пересекающую по существу по образующим линиям поверхности выполненных в брикете канавок для разделения брикета, расположенных на боковых поверхностях брикета, по существу параллельно осям сквозных отверстий, и сквозные отверстия, согласно изобретению оси сквозных отверстий и канавки для разделения брикета направлены по ширине брикета, при этом в брикете выполнены дополнительные канавки для разделения брикета, расположенные в сквозных отверстиях по ширине брикета вдоль линий пересечения плоскости разъема с поверхностями сквозных отверстий.

В керамическом изделии плоскости симметрии дополнительных канавок для разделения брикета, расположенных в сквозных отверстиях, могут лежать в плоскости разъема брикета.

В керамическом изделии плоскости симметрии дополнительных канавок для разделения брикета, расположенных в сквозных отверстиях, могут быть наклонены к плоскости разъема брикета.

Необходимо, чтобы в керамическом изделии отношение максимальной ширины, задающей протяженность канавок для разделения брикета, к его длине лежало в пределах от 0,1 до 0,8.

В том случае, если керамическое изделие для облицовки строительных конструкций, имеет два ряда сквозных отверстий или сквозные отверстия, которые в поперечном сечении имеют форму, вытянутую в направлении, перпендикулярном лицевым поверхностям, целесообразно, чтобы брикет имел дополнительную плоскость разъема, параллельную основной и пересекающую сквозные отверстия, и вдоль линий пересечения дополнительной плоскости разъема с боковыми поверхностями и с поверхностями сквозных отверстий были выполнены канавки для разделения брикета, аналогичные канавкам, которые пересекает основная плоскость разъема.

Выгодно, чтобы основная и дополнительная плоскости разъема брикета были расположены по существу на одинаковых расстояниях от соседних лицевых поверхностей брикета.

В дальнейшем изобретение поясняется конкретными примерами его осуществления и прилагаемыми чертежами, на которых:

фиг. 1 - предлагаемое керамическое изделие для облицовки строительных конструкций (диметрия), с одной плоскостью разъема и дополнительными канавками для разделения брикета, плоскости симметрии которых расположены по существу в плоскости разъема брикета, согласно изобретению;

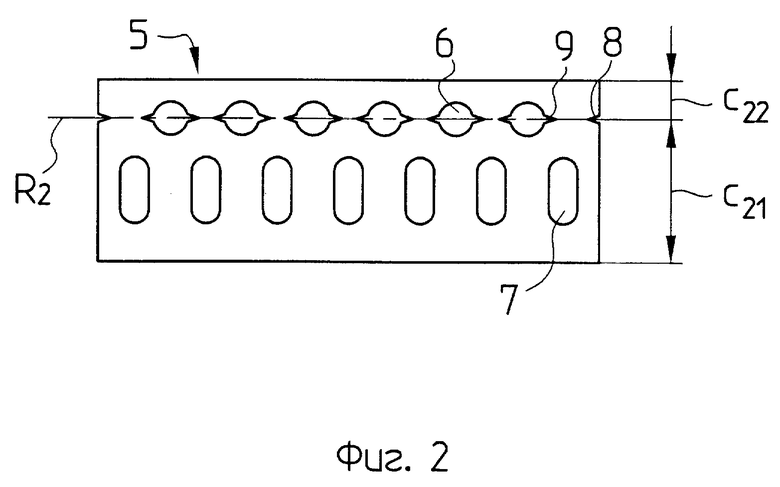

фиг. 2 - торцевая поверхность керамического изделия с двумя рядами сквозных отверстий и одной плоскостью разъема, согласно изобретению;

фиг. 3 - торцевая поверхность керамического изделия с одним рядом сквозных отверстий и двумя плоскостями разъема, согласно изобретению;

фиг. 4 - торцевая поверхность керамического изделия с канавками для разделения брикета, плоскости симметрии которых наклонены к плоскости разъема брикета, согласно изобретению;

фиг. 5 - торцевая поверхность керамического изделия с двумя плоскостями разъема, и сквозными отверстиями, имеющими в поперечном сечении форму ромба, согласно изобретению.

Предлагаемое керамическое изделие для облицовки строительных конструкций имеет две лицевые поверхности и выполнено в форме брикета, имеющего плоскость разъема для разделения его на две части с лицевой поверхностью в каждой из них. Лицевые поверхности керамического изделия могут иметь форму и конфигурацию любой известной облицовочной плитки, а также быть любой другой формы и конфигурации, которую целесообразно использовать в качестве облицовочной плитки, при этом отношение максимальной ширины брикета, или ширины лицевой поверхности керамического изделия, к длине может лежать в пределах от 0,1 до 0,8. Чаще всего керамическая облицовочная плитка имеет прямоугольную форму, и на чертежах представлены варианты керамического изделия для облицовки строительных конструкций, лицевые поверхности которых выполнены плоскими и имеют форму прямоугольника. Как показано на фиг. 1, брикет 1 имеет форму прямоугольного параллелепипеда длиной a, шириной b и толщиной c. Соотношение габаритных размеров брикета 1 целесообразно выбирать в соответствии с используемыми типоразмерами кирпичей и облицовочной плитки. Однако они могут быть и любыми другими, при этом необходимо, чтобы отношение ширины брикета к его длине (a) лежало в пределах от 0,1 до 0,8. В показанном на фиг. 1 варианте это отношение составляет примерно 0,25. Две параллельные поверхности L и L1 брикета 1 являются лицевыми поверхностями керамического изделия; поверхности B и B1, T и T1, соответственно, его боковые и торцевые поверхности. Лицевые поверхности L и L1 брикета 1 могут быть плоскими, выпуклыми, вогнутыми или иметь различный рельефный рисунок; по линиям сопряжения лицевых поверхностей L и L1 с боковыми и торцевыми поверхностями B и B1, T и T1 в брикете 1 могут быть выполнены фаски или галтели (не показаны).

В брикете 1 выполнены сквозные отверстия 2, расположенные между лицевыми поверхностями L и L1 в один ряд по длине (a) брикета 1, оси которых параллельны и расположены на одинаковом расстоянии друг от друга, по существу параллельно лицевым поверхностям L и L1, на одинаковом расстоянии от них, и направлены по ширине b брикета 1. на каждой из боковых поверхностей B и B1 имеется по одной канавке 3 для разделения брикета, которые также направлены по ширине b брикета 1 и расположены по существу на одинаковом расстоянии от лицевых поверхностей L и L1. Канавки 3 выполнены клиновидными, их плоскости симметрии лежат по существу в одной плоскости, которая является плоскостью R1 разъема брикета 1. Эта плоскость R1 разъема пересекает сквозные отверстия 2 и задает положение поверхности раскола брикета 1 при разделении его на две части, которая является тыльной поверхностью каждой полученной облицовочной плитки. Плоскость R1 пересекает цилиндрические поверхности сквозных отверстий 2 по образующим, которые являются прямыми линиями и лежат с осями сквозных отверстий 2 в одной плоскости R1.

Размеры сквозных отверстий, расстояния между ними и расстояния, на которых расположены сквозные отверстия от лицевых поверхностей, выбираются с учетом используемой формовочной массы, размеров брикета, режимов его сушки и обжига, не допускающих его коробления при усадке. Максимальная толщина частей брикета выбирается с учетом используемых типоразмеров облицовочной плитки и задает положение плоскости разъема. Минимальная толщина каждой части брикета зависит от необходимой глубины бороздок, образованных сквозными отверстиями на тыльной поверхности плитки. При этом отношение минимальной толщины каждой части брикета к его максимальной толщине должно лежать в пределах от 0,98 до 0,5. В описываемом варианте сквозные отверстия 2 в поперечном сечении имеют форму круга, диаметр d которого примерно равен минимальной толщине t1 каждой части брикета 1. В показанном на фиг. 1 варианте керамического изделия отношение минимальной толщины t1 каждой части брикета 1 к максимальной ее толщине e1 равно 0,5. Расстояние e между сквозными отверстиями 2 выбирается от 0,8d до 1,2d, то есть расстояние между осями сквозных отверстий 2 соответственно может лежать в пределах от 1,8d до 2,2d. В показанном на фиг. 1 варианте e равно d.

В брикете 1 во всех сквозных отверстиях 2 вдоль линий пересечения плоскости R1 разъема с поверхностями сквозных отверстий 2, то есть по ширине брикета 1, расположены дополнительные канавки 4 для разделения брикета, имеющие клиновидную форму. В каждом отверстии 2 расположено по две канавки 4. В показанном на фиг. 1 варианте плоскости симметрии канавок 4 лежат в плоскости R1 разъема брикета 1. Глубина K и максимальная ширина канавок 3 и 4 зависят от размеров сквозных отверстий 2 и расстояния e между ними. Глубина K канавок 4 может составлять от 0,2e до 0,3e. Ширина канавок 4 может составлять от 1 до 3 мм. При этом канавки для разделения брикета, расположенные на боковых поверхностях, и канавки для разделения брикета, расположенные в сквозных отверстиях, могут быть как одинаковыми, так и различными по размерам и по форме. Канавки для разделения брикета могут быть выполнены щелевидными с параллельными боковыми поверхностями или клиновидными в виде двугранного угла, как показано на фиг. 1.

Такое керамическое изделие можно применять для облицовки строительных конструкций как целиком, используя только одну лицевую поверхность L или L1, так и использовать обе лицевые поверхности L и L1 после разделения брикета 1 на две части, представляющие собой две облицовочные плитки одинаковой толщины e1. Это керамическое изделие можно разделить на части, например, ударом деревянного молотка по одной из боковых поверхностей B или B1. Такое расположение канавок 3 и 4 обеспечивает сохранение целостности частей брикета 1, каждая из которых представляет собой облицовочную плитку с гладкой лицевой поверхностью без сколов по линиям ее сопряжения с боковой и торцевой поверхностями. На тыльной поверхности каждой части, являющейся поверхностью раскола, остаются бороздки, образованные поверхностями отверстий 2, которые повышают при использовании связующего материала прочность соединения плитки с панелью строительной конструкции. По сравнению с известной спаренной плиткой усилие, необходимое для разделения брикета 1 на части, меньше, по меньшей мере в два раза, поскольку уменьшена протяженность сплошных линий раскола в плоскости R1 разъема и толщина перемычек между отверстиями 2 в плоскости R1 разъема.

Сквозные отверстия 2 в показанном на фиг. 1 варианте керамического изделия имеют в поперечном сечении форму круга и расположены в один ряд по длине брикета 1. Сквозные отверстия в керамическом изделии могут иметь различную форму, например овальную, прямоугольную, ромбовидную, квадратную, форму шестиугольника. Количество рядов сквозных отверстий в брикете может быть больше одного. В брикете 5 (фиг. 2) сквозные отверстия 6 и 7 расположены в два ряда по его длине. Сквозные отверстия 6 имеют в поперечном сечении форму круга, а сквозные отверстия 7 - овальную форму. Брикет 5 имеет одну плоскость R2 разъема, которая пересекает расположенные в один ряд сквозные отверстия 6. При этом в брикете 5 выполнены канавки 8 и 9 для разделения брикета, аналогичные канавкам 3 (фиг. 1) и 4 брикета 1. В описываемом варианте керамического изделия отношение ширины брикета 5, задающей протяженность канавок 8 и 9 для разделения брикета, к его длине может составлять 0,1. Такое керамическое изделие разделяется на две части различной толщины c21 > c22 аналогично разделению брикета 1 (фиг. 1). При этом одна часть брикета 5 толщиной c21 используется в качестве облицовочного кирпича, а другая часть меньшей толщины c22 используется в качестве облицовочной плитки.

В представленном на фиг. 3 варианте керамическое изделие может использоваться как целиком в качестве облицовочного кирпича, так и после разделения его на части - в качестве облицовочной плитки. Для использования в качестве кирпича брикет 10 имеет большую по сравнению с толщиной c1 брикета 1 (фиг. 1) толщину c3 (фиг. 3), которая выбирается в соответствии с используемыми типоразмерами облицовочного кирпича. Отношение его ширины к длине может составлять, например 0,4. При этом выполненные в брикете 10 сквозные отверстия 11 в поперечном сечении имеют овальную форму и вытянуты в направлении, перпендикулярном лицевым поверхностям L3 и L31. Для использования в качестве облицовочной плитки брикет 10 имеет две параллельные лицевым поверхностям L3 и L31 плоскости R31 и R32 разъема, пересекающие один ряд сквозных отверстий 11. Плоскости разъема брикета в предлагаемом керамическом изделии могут быть расположены как на одинаковых расстояниях от лицевых поверхностей - для получения облицовочных плиток одинаковой толщины, так и на разных расстояниях - для получения облицовочных плиток различной толщины. В показанном на фиг. 3 варианте плоскости R31 и R32 разъема расположены на разных расстояниях c31 < c32 от лицевых поверхностей L3 и L31, которые предпочтительно выбирать в соответствии с толщиной используемых типоразмеров облицовочных плиток, поскольку это расстояние является максимальной толщиной соответствующей части брикета, то есть каждой из полученных плиток. Отношение минимальной толщины t31 и t32 этих плиток соответственно к их максимальной толщине c31 и c32 также может составлять от 0,98 до 0,5. В показанном на фиг. 3 варианте это отношение составляет примерно 0,75. Отношение c32 и c31 предпочтительно выбирать не более двух. На каждой из боковых поверхностей B3 и B31 расположены по две канавки 12 для разделения брикета и в каждом из отверстий 11 расположены по четыре канавки 13 для разделения брикета. Каждые из двух канавок 13, расположенных в сквозных отверстиях 11, и по одной канавке 12, расположенной на боковых поверхностях B3 и B31, лежат в одной плоскости R31 или R32 разъема. Расстояние H между плоскостями R31 и R32 разъема зависит от протяженности отверстий 11 в направлении, перпендикулярном лицевым поверхностям L3 и L31 и от максимальной толщины частей, получаемых при разделении брикета 10. Отношение H к c32 может лежать в пределах от 1 до 4. Разделить брикет 10 на две части можно также с помощью удара молотком по одной из его боковых поверхностей B3 или B31 или с помощью так называемого "косого" удара одной из кромок пересечения боковых и торцевых поверхностей брикета 10 о твердую опору, например из дерева, направив усилие раскола по существу по диагонали лицевых поверхностей L3 или L31. При этом "косом" ударе практически не происходит разрушения плиток, а усилие раскола уменьшено по сравнению с усилим раскола известной спаренной плитки по меньшей мере в три раза. Наличие двух плоскостей R31 и R32 разъема позволяет уменьшить усилие раскола брикета 10 за счет того, что при ударе возникает дополнительный момент за счет наличия плеча, длина которого равна расстоянию H между плоскостями R31 и R32 разъема. При этом чем больше расстояние H, тем меньше усилие раскола.

Как показано в вышеописанных вариантах керамического изделия, канавки для разделения брикета расположены так, что их плоскости симметрии лежат в плоскостях разъема брикета. В предлагаемом керамическом изделии плоскости симметрии канавок, расположенных в сквозных отверстиях, могут быть расположены под наклоном к плоскости разъема брикета. В представленном на фиг. 4 варианте керамического изделия выполненные в брикете 14 и расположенные в сквозных отверстиях 15 клиновидные канавки 16 наклонены к плоскостям R41 и R42 разъема брикета 14. Сквозные отверстия 15 имеют в поперечном сечении по существу прямоугольную форму и расположены в один ряд по длине брикета 14 между лицевыми поверхностями L4 и L41. Меньшие грани прямоугольных сквозных отверстий 15 обращены к лицевым поверхностям L4 и L41 и по существу параллельны им. Брикет 14 имеет две плоскости R41 и R42 разъема, каждая из которых пересекает сквозные отверстия 15 по существу по линиям, совпадающим с линиями пересечений смежных граней отверстий 15, то есть по существу совпадает с меньшими гранями прямоугольных отверстий 15. Канавки 16 расположены в сквозных отверстиях 15 так, что линии пересечения смежных граней этих отверстий 15 лежат в плоскостях симметрии канавок 16. Плоскости симметрии канавок 16 для разделения брикета расположены под острым углом A к соответствующей плоскости R41 или R42 разъема брикета 14. Этот острый угол A может лежать в пределах от 20o до 80o. В показанном на фиг. 4 варианте он составляет 45o. При этом плоскости симметрии канавок 17, расположенных на боковых поверхностях B4 и B41, также расположены под наклоном к плоскостям R41 и R42 разъема аналогично расположению канавок 16. Такое расположение канавок 16 для разделения брикета позволяет снизить усилия раскола брикета 14 не менее чем в четыре раза по сравнению с известной спаренной плиткой. Отношение ширины брикета 14 к его длине может составлять 0,8. При его разделении не требуется никакого специального инструмента и практически не требуется навыков специалиста для разделения брикета 14. Разделение брикета 14 на две части осуществляется аналогично разделению брикета 10 (фиг. 4), например с помощью "косого" удара. При этом максимальную толщину c41 плиток после раскола брикета 14 задают гладкие поверхности отверстий 15, а именно положение меньших граней этих отверстий 15, что повышает качество плитки.

В показанном на фиг. 5 варианте керамического изделия, выполненные в брикете 18 сквозные отверстия 19 расположены в два ряда и в поперечном сечении имеют форму ромба, острые углы которого обращены к боковым сторонам B5 и B51 брикета 18, причем двугранные острые углы G этих отверстий 19 являются канавками для разделения брикета 18. На боковых поверхностях B5 и B51 брикета 18 расположены по две канавки 20 и 21 для разделения брикета. Таким образом, брикет 18 имеет две плоскости R5 и R51 разъема, каждая из которых пересекает один ряд сквозных отверстий 19. Отношение ширины брикета 18 к его длине может составлять 0,6.

Предлагаемые керамические изделия для облицовки строительных конструкций можно с успехом изготавливать как методом полусухого прессования, так и методом пластического формирования. Из подготовленной формовочной массы формуют брикеты 1 (фиг. 1), 5 (фиг. 2), 10 (фиг. 3), 14 (фиг. 4), 18 (фиг. 5) соответствующей формы с одновременным образованием в каждом из них группы сквозных отверстий и канавок для разделения брикета, расположенных в сквозных отверстиях и на боковых поверхностях брикета. Для образования канавок в отверстиях используют стержни с закрепленными на них ножами, форма которых в поперечном сечении повторяет выбранную форму сквозных отверстий и канавок для разделения брикета. Закрепляют ножи на стержнях в соответствии с требуемым расположением канавок для разделения брикета. Они могут быть расположены в одной плоскости, параллельной осям стержней или под углом к плоскости, в которой расположены оси стержней.

Сушку и обжиг брикетов осуществляют в соответствии с выбранными режимами соответствующего способа изготовления. Эти режимы известны. После сушки и обжига керамическое изделие готово к транспортировке, при которой не требуется специальной упаковки для защиты лицевой поверхности. Разделение керамического изделия на части осуществляют чаще всего непосредственно на месте изготовления панелей строительных сооружений или на месте возведения строительных сооружений, предназначенных для облицовки. Разделение осуществляют легким ударом деревянного молотка по боковой поверхности брикета или "косым" ударом о твердую опору одной из кромок брикета, по которой пересекаются его торцевая и боковая поверхности. При ударе брикет раскалывается на части по плоскостям разъема. Таким образом, предлагаемым способом можно изготовить керамическое изделие, обладающее прекрасными потребительскими свойствами: при невысокой себестоимости оно имеет гладкую лицевую поверхность, которая не повреждается при хранении и транспортировке и может применяться для отделки строительных конструкций как в качестве облицовочного кирпича, так и в качестве облицовочной плитки.

Керамическое изделие относится к строительным материалам, предназначенным для облицовки строительных конструкций. Керамическое изделие с двумя лицевыми поверхностями выполнено в виде брикета со сквозными отверстиями, оси которых расположены по меньшей мере в один ряд, по существу параллельно друг другу между лицевыми поверхностями. На боковых поверхностях брикета выполнены канавки для разделения брикета. Оси сквозных отверстий и канавки направлены по ширине брикета. Плоскость разъема брикета пересекает по существу по образующим линиям поверхности канавок, расположенных на боковых поверхностях, по существу параллельно осям сквозных отверстий, и сквозные отверстия. В брикете выполнены дополнительные канавки для разделения брикета, расположенные в сквозных отверстиях по ширине брикета вдоль линии пересечения плоскости разъема с поверхностями сквозных отверстий. Плоскости симметрии дополнительных канавок либо лежат в плоскости разъема, либо наклонены к ней. Отношение максимальной ширины брикета к его длине составляет 0,1-0,8. Брикет может иметь дополнительную плоскость разъема, параллельную основной. Технический результат: уменьшения усилия для разделения плитки и снижение процента брака при разделении. 5 з.п.ф-лы, 5 ил.

| Плавучий мост | 1921 |

|

SU961A1 |

| Технические условия | |||

| СПОСОБ ПРОГНОЗИРОВАНИЯ ОНКОЛОГИЧЕСКОЙ ВЫЖИВАЕМОСТИ БОЛЬНЫХ С НЕМЕТАСТАТИЧЕСКИМ СВЕТЛОКЛЕТОЧНЫМ РАКОМ ПОЧЕК ПОСЛЕ НЕФРЭКТОМИИ ИЛИ РЕЗЕКЦИИ ПОЧКИ С НОВООБРАЗОВАНИЕМ | 2010 |

|

RU2438127C1 |

| DE 2939768 A1, 17.04.80 | |||

| RU 2052417 C1, 20.01.96 | |||

| RU 2052419 C1, 20.01.96 | |||

| Способ изготовления двухслойной облицовочной плиты | 1985 |

|

SU1368407A1 |

| ЦИРКУЛЯЦИОННАЯ СМАЗКА РЕДУКТОРА, ПРЕИМУЩЕСТВЕННО ДЛЯ ГОРНЫХ МАШИН | 2000 |

|

RU2168012C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ СМЕСИ ПАРОВ И ВОЗДУХА, ЗАГРЯЗНЕННОЙ СЕРОСОДЕРЖАЩИМИ ГАЗАМИ И ОБРАЗОВАВШЕЙСЯ ПРИ ПОЛУЧЕНИИ ГРАНУЛЯТА ШЛАКА ОТ ДОМЕННОЙ ПЕЧИ | 1993 |

|

RU2113271C1 |

| GB 1489455 A, 19.10.77. | |||

Авторы

Даты

1999-06-27—Публикация

1997-07-08—Подача