Изобретение относится к трехслойным конструкциям, используемым при создании судов, платформ, прочих плавучих и сухопутных транспортных средств из неметаллических и металлических материалов, и может быть использовано в судостроении, в других областях транспортного машиностроения и в промышленном строительстве.

Трехслойная конструкция - это конструкция, которая состоит из внешних несущих слоев и внутреннего слоя-заполнителя. По сравнению с традиционными конструкциями трехслойные конструкции обладают рядом преимуществ. Они обеспечивают высокие технико-экономические показатели изделий, обладают высокой удельной прочностью и высокой эффективностью при воздействии внешних нагрузок. Разнесение и подкрепление слоев с помощью заполнителя теоретически позволяет достигнуть напряжений в слоях, определяемых лишь свойствами материалов, и существенно снизить массу конструкции.

Изобретение направлено на повышение прочности, жесткости и надежности трехслойных конструкций из композиционных материалов, например из стеклопластика, с гофрированным заполнителем.

Трехслойные конструкции из стеклопластика нашли широкое применение, что обусловлено наличием следующих свойств: отсутствие коррозии, радиопрозрачность, возможность путем введения различных модификаторов регулировать специальные свойства (электротехнические, акустические и др.) и обеспечивать требуемую анизотропию механических свойств.

Известна принятая в качестве прототипа трехслойная корпусная конструкция, выполненная из стеклопластика, содержащая несущие слои и гофрированный заполнитель (Прохоров Б.Ф. Кобелев В.Н. «Расчет трехслойных конструкций». М.: Машиностроение, 1984 г.). Соединение несущих слоев с гофрированным заполнителем в этой конструкции осуществляется при помощи склеивания.

Недостатками трехслойных конструкций из стеклопластика с гофрированным заполнителем являются:

- недостаточно высокая прочность клеевого соединения несущих слоев с гофрированным заполнителем. Вследствие малой площади контакта гофрированного заполнителя по вершинам гофра с несущими слоями клеевое соединение при использовании обычной технологии не обеспечивает необходимой надежности трехслойной конструкции из стеклопластика. Для увеличения прочности клеевого соединения гофрированного заполнителя с несущими слоями применяются различные способы конструктивного решения соединения, обеспечивающие увеличение площади контакта гофрированного заполнителя с несущими слоями, введение дополнительных накладок, использование гофрированного заполнителя с вертикальными стенками и др., которые приводят к увеличению массы конструкции и снижению эффективности конструкций из стеклопластика,

- недостаточная жесткость конструкции, вызванная тем, что стеклопластик имеет низкий модуль нормальной упругости. Необходимая жесткость конструкции из стеклопластика обеспечивается увеличением высоты гофрированного заполнителя и толщины несущих слоев, что увеличивает ее массу,

- высокая трудоемкость изготовления соединений конструкций между собой и с деталями насыщения, необходимость введения дополнительных вставок накладных металлических элементов и т.д., что, однако, не всегда обеспечивает надежность клеевых соединений.

Техническим результатом изобретения является обеспечение высокой прочности соединения элементов в трехслойной конструкции из стеклопластика - несущих слоев и гофрированного заполнителя, повышение ее жесткости и прочности, снижение трудоемкости изготовления, повышение надежности соединения конструкций между собой и с деталями насыщения.

Технический результат достигается тем, что в трехслойной конструкции, изготовленной из стеклопластика и состоящей из двух несущих слоев и гофрированного заполнителя, один из несущих слоев и гофрированный заполнитель выполнены из одного и того же металла, плакированного стеклопластиком, при этом толщина плакировки из стеклопластика в гофрированном заполнителе и несущем слое должна быть не менее 0,4 мм. Полости панели заполнены пористым материалом плотностью 0,05-0,3 г/см3, связанного с гофрированным заполнителем. Соединение несущего слоя из металла, плакированного стеклопластиком, с гофрированным заполнителем со стороны металла осуществляется сваркой в гофрах, а соединение несущего слоя из стеклопластика с гофрированным заполнителем со стороны плакировки из стеклопластика - склеиванием по вершинам гофрированного заполнителя с применением полиэфирных, эпоксидных и других клеев, а также по поверхности пористого материала.

Слой металла в гофрированном заполнителе может быть перфорированным с коэффициентом перфорации не более 0,7.

Использование в несущем слое и в гофрированном заполнителе металла, обладающего более высокими значениями прочности и модуля нормальной упругости по сравнению со стеклопластиком, приводит к увеличению жесткости и прочности трехслойной корпусной конструкции из стеклопластика.

Наличие в несущем слое и гофрированном заполнителе одного и того же металла позволяет использовать для их соединения сварку (контактную, лазерную, электронно-лучевую и др.), обеспечивающую практически равнопрочное соединение несущего слоя и гофрированного заполнителя.

Наличие стеклопластика на наружной поверхности несущего слоя обеспечивает конструкции высокую коррозионную стойкость и декоративные свойства.

Наличие стеклопластика в гофрированном заполнителе обеспечивает также прочное соединение заполнителя с пористым материалом

Прочность соединения несущего слоя из стеклопластика с гофрированным заполнителем со стороны плакировки обеспечивается клеевым соединением по вершинам гофров и поверхности пористого материала, связанного в свою очередь с гофрированным заполнителем

Применение пористого материала обеспечивает также устойчивость стенок гофров, что приводит к увеличению жесткости трехслойной конструкции в целом, повышает ее плавучесть, препятствует распространению воды при повреждении наружного несущего слоя. При введении пористого материала с плотностью менее 0,05 г/см3 уменьшается эффективность передачи усилий от несущих слоев к гофрированному заполнителю и снижается устойчивость несущих слоев при действии сжимающих сил, а при плотности более 0,3 г/см3 снижается эффективность его применения в связи с увеличением массы конструкции.

Толщина слоя стеклопластика в несущем слое и в гофрированном заполнителе определяется, исходя из приложенных внешних нагрузок, но не менее 0,4 мм.

Использование в гофрированном заполнителе перфорированного металла уменьшает массу вводимого металла и соответственно массу конструкции и увеличивает межслойную прочность соединения между стеклопластиком и металлом в гофрированном заполнителе. При увеличении коэффициента перфорации металла гофрированного заполнителя более 0,7 снижается прочность конструкции.

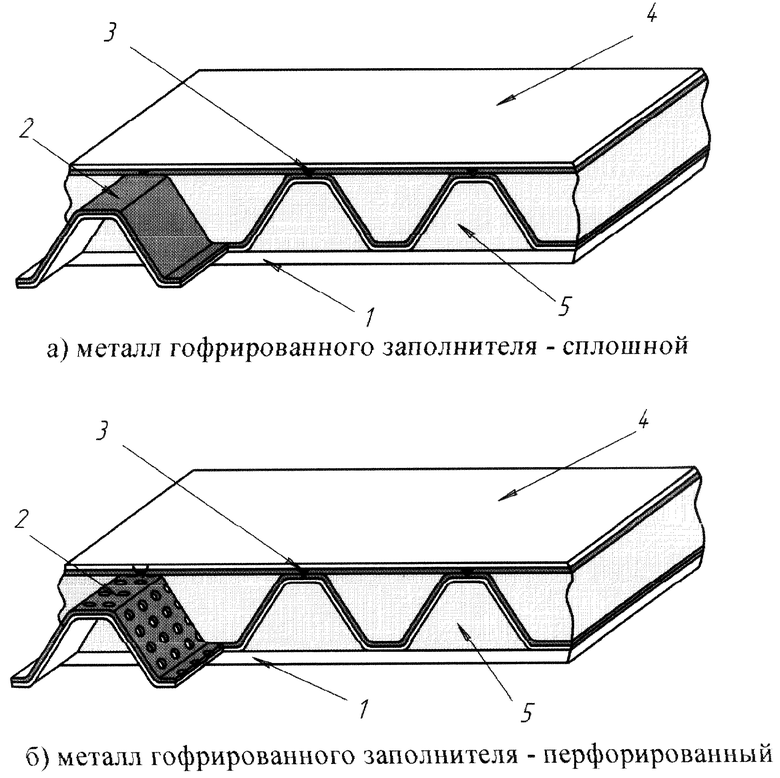

На фигуре 1а, б представлена предлагаемая трехслойная корпусная конструкция, которая состоит из двух несущих слоев, один из которых выполнен полностью из стеклопластика (1), а другой - из алюминиевого сплава, плакированного стеклопластиком (4), гофрированного заполнителя из алюминия, плакированного стеклопластиком (2), и пористого материала (5).

Соединение несущего слоя (4) с гофрированным заполнителем (2) выполняется сваркой 3 (контактная сварка, лазерная и др.), а несущего слоя из стеклопластика (1) с гофрированным заполнителем (2) - клеевое по вершинам гофров и поверхности пористого материала (5).

На фигуре 1б предлагаемая конструкция представлена с перфорированным металлическим слоем в гофрированном заполнителе.

Конструкция работает следующим образом.

Трехслойная конструкция в составе корпуса судна или его надстройки располагается таким образом, чтобы несущий слой из стеклопластика был наружным, контактирующим с морской коррозионной средой, а металлический несущий слой, плакированный стеклопластиком, - внутренним, что обеспечивает высокую коррозионную стойкость корпуса, с одной стороны, а с другой - высокие декоративные свойства и возможность надежного крепления деталей насыщения с внутренней стороны корпуса. При воздействии внешних изгибающих или сжимающих сил напряжения от одного несущего слоя к другому передаются через гофрированный заполнитель и пористый материал, которые прочно связаны между собой и с несущими слоями.

Для оценки эффективности предлагаемой трехслойной корпусной конструкции были изготовлены опытные образцы предлагаемой конструкции и прототипа.

В предлагаемой трехслойной корпусной конструкции при изготовлении одного несущего слоя и в качестве плакировки в другом несущем слое и в гофрированном заполнителе использовали стеклопластик, состоящий из полиэфирного связующего марки ПН 609-21М и стеклоткани Т 10-80. В качестве металла во втором несущем слое и в гофрированном заполнителе применяли алюминиевый сплав 1561. Полости конструкции были заполнены пенопластом Heres R63.50 с плотностью 0,1, 0,05 и 0,3 г/см3.

Высота гофрированного заполнителя в трехслойной корпусной конструкции - 20 мм. Толщина несущего слоя из стеклопластика - 3,2-3,4 мм. Толщина несущего слоя из алюминиевого сплава с плакировкой из стеклопластика - 2,10-2,12 мм, в т.ч. толщина плакировки - 0,4 мм, толщина стенки гофрированного заполнителя 1.8 мм при толщине плакировки 0,5 мм.

В запредельных составах плотность пенопласта составляла 0,04 и 0,4 г/см3

В конструкции прототипа оба несущих слоя и гофрированный заполнитель изготовлены из стеклопластика, состоящего из слоев стеклоткани Т-10-80 и полиэфирного связующего марки ПН 609-21М. Высота гофрированного заполнителя - 20,0-20,2 мм, толщина несущих слоев - 3,0-3,2 мм, толщина стенки гофрированного заполнителя - 2,5 мм.

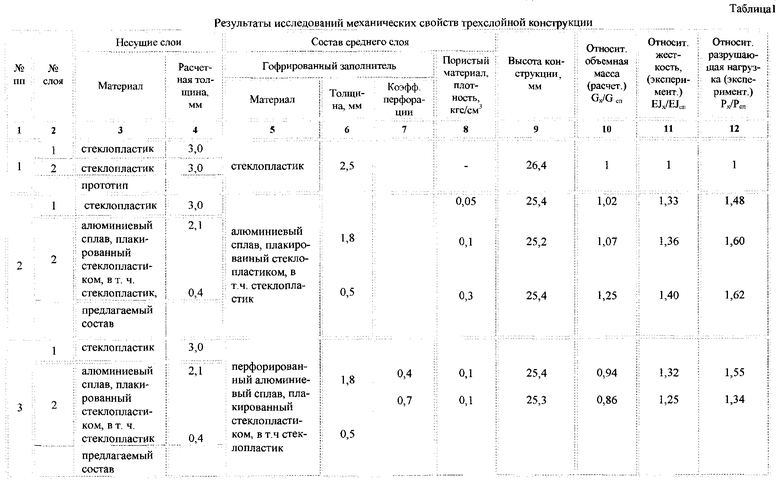

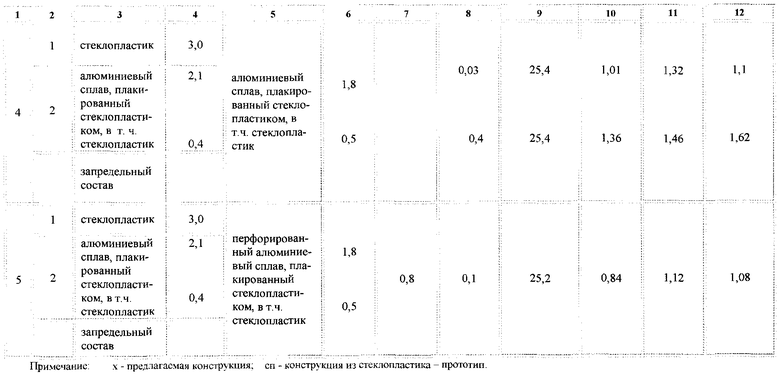

Результаты исследований механических свойств предлагаемой трехслойной конструкции в сопоставлении с прототипом приведены в табл.1.

Эффективность предлагаемой конструкции оценивали по отношению расчетных значений объемной массы предлагаемой конструкции к прототипу-конструкции из стеклопластика и отношениям экспериментальных значений жесткости и разрушающих нагрузок.

Технико-экономический эффект от использования изобретения по сравнению с прототипом заключается в улучшении тактико-технических данных судов, построенных с использованием предлагаемой трехслойной корпусной конструкции, снижении массы, повышении грузоподъемности, улучшении условий эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХСЛОЙНАЯ КОРПУСНАЯ КОНСТРУКЦИЯ | 2002 |

|

RU2211147C1 |

| ТРЕХСЛОЙНАЯ КОРПУСНАЯ КОНСТРУКЦИЯ | 1998 |

|

RU2142382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИЙ ТРЕХСЛОЙНОЙ КОНСТРУКЦИИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2653459C2 |

| Многослойная панель | 1981 |

|

SU1038260A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2029835C1 |

| КОМПОЗИЦИОННАЯ АЛЮМИНИЕВАЯ ПАНЕЛЬ | 1999 |

|

RU2237578C2 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ РАДИОЛОКАЦИОННОЙ ЗАМЕТНОСТИ ОБЪЕКТОВ | 2013 |

|

RU2533769C1 |

| СПОСОБ СТЫКОВОГО СОЕДИНЕНИЯ ПОЛЫХ ПАНЕЛЕЙ | 2011 |

|

RU2483850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИЙ ИЗ ТРЕХСЛОЙНОЙ КОНСТРУКЦИИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2333131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СРЕДНЕГО СЛОЯ ТРЕХСЛОЙНОЙ ПАНЕЛИ | 2010 |

|

RU2445228C1 |

Изобретение относится к технологии машиностроения и касается изготовления трехслойных конструкций из металлов и композиционных материалов, например из стеклопластика, с гофрированным заполнителем. Трехслойная конструкция имеет два несущих слоя, один из которых выполнен из стеклопластика, и гофрированный заполнитель между несущими слоями. Второй несущий слой и гофрированный заполнитель выполнены из одного и того же металла, плакированного стеклопластиком. При этом толщина плакирующего стеклопластика в несущем слое и в этом заполнителе равна не менее 0,4 мм. В полостях гофрированного заполнителя размещен связанный с заполнителем пористый материал плотностью 0,05-0,3 г/см3. Несущий слой из металла, плакированного стеклопластиком, соединен с заполнителем сваркой через металл в вершинах заполнителя. Несущий слой из стеклопластика соединен с заполнителем через плакировку из стеклопластика по вершинам заполнителя и по поверхности пористого материала. Металл в заполнителе может быть выполнен перфорированным с коэффициентом перфорации не более 0,7. Изобретение позволяет улучшить тактико-технические данные судов, построенных с использованием предлагаемой трехслойной корпусной конструкции, снизить массу, повысить грузоподъемность и улучшить условия эксплуатации. 1 з.п. ф-лы, 1 ил., 1 табл.

| ТРЕХСЛОЙНАЯ КОРПУСНАЯ КОНСТРУКЦИЯ | 2002 |

|

RU2211147C1 |

| US 5738924, 14.04.1998 | |||

| US 6205728 B1, 27.03.2001. | |||

Авторы

Даты

2008-04-10—Публикация

2006-11-17—Подача