Настоящее изобретение относится к композиционной алюминиевой панели, содержащей две параллельных плиты и/или листа, прикрепленные к элементу жесткости из листа, расположенному между параллельными плитами и/или листами, причем композиционная алюминиевая панель предназначена для использования в качестве конструкционного материала, например, при создании больших сварных сооружений.

В контексте настоящего изобретения под листовым материалом понимают прокат, имеющий толщину не более 6,0 мм.

В настоящее время большие сварные сооружения, например настилы или грузовые палубы судов, например катамаранов, строят путем сваривания между собой большого числа прессованных выдавливанием секций из стандартного сплава серии АА6000, например из сплава АА6082. Типичная конструкция включает сварку плавлением большого числа полых или простых секций. Обычно используют полые секции из сплава АА6082, так как это позволяет конструкторам достигать значительного снижения веса сооружения. Это происходит, главным образом, благодаря тому, что сплав АА6082 является наиболее прочным из коммерчески поставляемых стандартных сплавов серии АА6000. Из-за ограничений, налагаемых прессованием сплава АА6082, минимальная толщина стенки полых секций практически ограничена пределами 2,5-4,0 мм, в зависимости от конструкции прессованной секции. Это практическое ограничение минимальной толщины стенки, в свою очередь, ведет к ограничению возможности снижения веса, которое может быть достигнуто путем усовершенствования конструкции.

В альтернативном варианте выполнения большие инженерные сооружения, например грузовые или пассажирские палубы судна, могут быть выполнены путем соединения предварительно изготовленных алюминиевых конструкций, полученных путем соединения и/или сваривания ряда профилированных гофрированных листов. Реализация этого способа основана на возможности получения высокопрочных гофрированных материалов различной формы из алюминиевых сплавов. Для этого требуются листы из алюминиевых сплавов, которые не только легко подвергаются профилированию на роликовой листогибочной машине, но также обладают высокой прочностью. При использовании стандартного доступного алюминиевого сплава, пригодного для профилирования, например сплава АА3004, не обеспечивается достаточно высокая прочность для достижения значительного снижения веса.

В объеме настоящего изобретения профилирование листового металла на роликовой листогибочной машине, также известное как контурное профилирование или холодное профилирование, понимается как непрерывный процесс гибки металла в виде листа, полосы или рулона и придания требуемой формы с особенно равномерной толщиной путем проводки исходного материала через ряд прокатных станций, оснащенных профильными валками (см. "Справочник по металлам", девятое издание, том 14, ASM international, 1988, стр. 624-635).

Некоторые варианты ранее использовавшихся в данной области техники структур, описанные в литературе, будут упомянуты ниже.

В патенте США №5821506 описана сложная конструкция с аэродинамически гладкой наружной поверхностью, изготовленная путем использования явления сверхпластичной формуемости при индуктивном нагреве, свободная от диффузионных соединений, содержащая по крайней мере четыре листа и имеющая первоначальный размер, включающая: (а) срединный слой, имеющий две поверхности, определяемые по крайней мере двумя срединными листами, обладающими свойством сверхпластичной формируемости при индуктивном нагреве, изготовленными из сверхпластичных сплавов титана или алюминия, и (b) наружные листы из сверхпластичных сплавов титана или алюминия, припаянные твердым припоем к двум поверхностям срединных листов полосами бронзового сплава, причем один лицевой слой с каждой стороны срединного слоя припаян к одной поверхности срединного листа.

В патенте США №5534354 описан способ изготовления аэродинамического профиля с использованием "сандвича", включающего листы, обладающие свойством сверхпластичной формуемости.

В европейском патенте ЕР-А-0432308 описана многослойная металлическая структура, обладающая теплоизоляционными свойствами и изготовленная из сплавов, обладающих свойством сверхпластичной формуемости, которые могут быть подвергнуты сверхпластичному формоизменению. Эти конструкционные элементы особенно пригодны к использованию в сверхзвуковых и гиперзвуковых самолетах.

Задачей изобретения является создание композиционной алюминиевой панели, содержащей гофрированный алюминиевый элемент жесткости из листа, отличающийся сочетанием более высокой прочности (на 20%) в сравнении со стандартным сплавом АА3004 и хорошей способности к профилированию на роликовой листогибочной машине при такой более высокой прочности, и хорошей свариваемости. Другой задачей изобретения является создание композиционной алюминиевой панели, обладающей хорошей коррозионной стойкостью. Еще одной задачей изобретения является создание композиционной алюминиевой панели, простой и надежной в изготовлении.

В соответствии с одной отличительной особенностью изобретения создана композиционная алюминиевая панель, содержащая две параллельные плиты и/или листа, прикрепленные к вершинам и впадинам гофрированного алюминиевого элемента жесткости из листа, расположенного между параллельными плитами и/или листами, в которой гофрированный алюминиевый элемент жесткости изготовлен из прокатанного листа из алюминиевого сплава, включающего следующие компоненты (мас.%):

Мn 1,5-6,0

Мn 0,3-1,4

Zn 0,4-5,0

Fe до 0,5

Si до 0,5

Zr до 0,30

и, возможно, один или более компонентов из

Сr 0,05-0,30

Ti 0,01-0,20

V 0,05-0,25

Аg 0,05-0,40

Сu до 0,40

и другие компоненты в количестве до 0,05% каждый, а всего - до 0,15%, а остальное - алюминий, обладающего в Н-состоянии или в O-состоянии отношением условного предела текучести к пределу прочности при растяжении (УПТ/ППпР) в пределах 0,4-0,9 и хорошей способностью к профилированию листового материала.

УПТ и ППпР означают 0,2% условного предела текучести (УПТ) и предел прочности при растяжении (ППпР) соответственно. Н-состояние, о котором сказано выше, обычно представляет собой Нху-состояние или их модификации, где х находится в пределах 1-3, a y находится в пределах 1-6.

Благодаря изобретению было достигнуто хорошее сочетание высокого уровня прочности, которая более чем на 20% или больше выше прочности стандартного сплава АA3004, в мягком состоянии и в упрочненном наклепом состоянии, хорошей способности к профилированию при этих более высоких уровнях прочности и хорошей свариваемости. Этого сочетания свойств гофрированного элемента жесткости из листа достигают благодаря соответствующему диапазону химического состава и соответствующей зернистости. В сочетании они обеспечивают хорошую податливость к гнутью, причем показатель деформационного упрочнения "n" находится в пределах 0,10-0,40 при более высоких уровнях прочности с улучшением на 20% или более в сравнении со сплавом АА3004 при сопоставимых твердостях и толщинах и хорошую профилируемость при обработке на роликовой листогибочной машине, при этом податливость к гнутью характеризуется тем, что внутренний размер сгиба соответствует толщине сгибаемого листа при твердости сплава Нх6, где х находится в пределах 1-3, или при малой твердости сплава. Благодаря использованию гофрированного листа с повышенными уровнями прочности, изготовленного из алюминиевого прокатанного листового материала, описанного выше, можно конструировать и изготавливать композиционные панели, имеющие меньший вес, чем обычные структуры, в частности, те, которые основаны на прессованных алюминиевых сплавах. Было также установлено, что алюминиевые профилированные листовые материалы определенного состава обладают также хорошей коррозийной стойкостью. Это обеспечивает возможность применения композиционной панели в условиях окружающей среды, вызывающих коррозию, например, при строительстве сооружений, находящихся в море, например при строительстве морских судов или морских сооружений.

Способность к профилированию листовых материалов из сплава серии АА5000 может быть определена по их податливости к гнутью. Податливость к гнутью материала может быть определена по методике в соответствии со стандартом ASTM Е-290. Во время этих испытаний листовой материал изгибают на 180° вокруг оправки, имеющей ту же толщину, что и сам листовой материал. Выгнутую поверхность изгиба визуально проверяют на наличие трещин. Наличие одной или более трещин величиной более 1 мм указывает на "плохую" податливость гнутью, в результате чего листовой материал должен быть признан непригодным для профилирования. Податливость к гнутью определяют как "хорошую" в том случае, когда нет трещин величиной более 1 мм, которые можно увидеть на выпуклой поверхности изгиба.

В предпочтительном варианте выполнения гофрированный алюминиевый элемент жесткости из листа имеет соотношение УПТ/ППпР в пределах 0,4-0,8, а более предпочтительно - в пределах 0,4-0,7, для улучшения профилируемости.

В одном варианте выполнения толщина гофрированного алюминиевого элемента жесткости из листа находится в пределах до 3,0 мм, а более предпочтительно - в пределах 0,2-1,0 мм.

Гофрированный алюминиевый лист может быть, кроме того, изготовлен как рисунчатый или тисненый лист.

Соображения по ограничению включения компонентов в состав сплава для изготовления гофрированного алюминиевого элемента жесткости из листа для применения в композиционной алюминиевой панели согласно настоящему изобретению приведены ниже. Все составы указаны в массовых процентных долях.

Магний (Мg) - это главный элемент, обеспечивающий прочность сплава. Уровень содержания магния ниже 1,5% не обеспечивает требуемый уровень прочности, а когда количество присадки превышает 6,0%, происходит сильное образование трещин во время литья или горячего профилирования материала. Предпочтительное содержание магния составляет 3,0-5,6% как компромисс между технологичностью производства и прочностью.

Марганец (Мn) является существенным элементом сплава. В сочетании с магнием марганец придает прочность сплаву как в условиях наличия сварки, так и в условиях отсутствия сварки. Низкий уровень содержания марганца не обеспечивает достаточной прочности сварных соединений материала из сплава. При содержании марганца выше 1,4% горячее профилирование становится чрезвычайно сложным. Предпочтительный максимум содержания марганца составляет 0,9%, что представляет компромисс между прочностью и технологичностью производства. Более предпочтительным является соотношение Fe/Mn в пределах 0,3-1,0.

Цинк (Zn) является важным элементом сплава, так как он улучшает коррозионную стойкость материала из сплава, когда его содержание составляет до 1,2%, предпочтительно - до 0,9%. Кроме того, цинк служит упрочняющим элементом для упрочнения при старении в сочетании с магнием, когда содержание цинка составляет 3,0-5,0%. В последнем случае предпочтительно поддерживать соотношение Zn/Mg в пределах 1,1-5,0, а более предпочтительно - в пределах 4,0-5,0. Когда уровень содержания цинка превышает 5,0%, литье и последующее профилирование в горячем состоянии становится более сложным, особенно в промышленных масштабах. При содержании цинка менее 0,4% его влияние менее существенно, так что вследствие этого требуется минимальное содержание в 0,4%, а более предпочтительно - минимальное содержание 0,5%.

Железо (Fe) в сплаве может образовывать основные соединения типа Al-Fe-Mn во время литья и, таким образом, ограничивать успешное влияние из-за марганца в качестве составляющего компонента сплава. Уровень содержания железа выше 0,5% ведет к образованию первичных частиц, которые снижают формуемость материала из сплава. Предпочтительными пределами содержания железа являются 0,15-0,30%, а более предпочтительными - 0,20-0,30%.

Кремний (Si) также соединяется с железом с образованием твердых фазовых частиц AlFeSi, которые могут пагубно влиять на формуемость материала из сплава. Кроме того, кремний ограничивает благотворное влияние марганца. Для исключения каких-либо неприемлемых потерь в формуемости содержание кремния следует поддерживать на уровне ниже 0,5%. Предпочтительные пределы содержания кремния составляют 0,07-0,20%, а более предпочтительные - 0,10-0,20%.

Цирконий (Zr) является важным компонентом сплава для достижения улучшения прочностных показателей. Кроме того, цирконий важен для улучшения устойчивости к образованию трещин при сварке материалов из сплава в соответствии с изобретением. При уровне содержания циркония выше 0,3% это приводит к образованию жестких иглоподобных первичных частиц, из-за которых снижается технологичность производства материалов из сплава и, кроме того, снижается гибкость полученного материала. В качестве компромисса между прочностью и формуемостью требуется предпочтительное содержание циркония в пределах 0,05-0,25%.

Титан (Ti) является важным элементом, действующим как измельчитель зерна во время отверждения как слитков, так и сварных соединений, получаемых с использованием материала из сплава согласно изобретению. Однако титан в сочетании с цирконием может образовывать жесткие первичные фазы. Для того чтобы исключить это явление, уровень содержания титана в присутствии циркония следует удерживать ниже 0,2%, а предпочтительно - ниже 0,10%, а наиболее предпочтительно - в пределах 0,01-0,10%.

Хром (Сr) является необязательным компонентом сплава и служит для дальнейшего улучшения коррозионной стойкости материала из сплава. Однако хром ограничивает растворимость как марганца, так и циркония. Следовательно, для исключения образования жестких первичных фаз уровень содержания хрома следует удерживать ниже 0,3%. Предпочтительный уровень содержания хрома составляет до 0,15%.

Ванадий (V) является необязательным легирующим элементом сплава и может быть использован вместо хрома или дополнительно к хрому. Предпочтительное содержание ванадия составляет 0,05-0,25%. Более предпочтительный максимальный уровень содержания ванадия составляет до 0,15%.

Уровень содержания меди (Сu) свыше 0,4% способствует усилению до неприемлемого ухудшения устойчивости материала из сплава к точечной коррозии. Предпочтительный максимальный уровень содержания меди составляет до 0,25%, а более предпочтительный - до 0,1%.

Серебро является необязательным легирующим компонентом, который может дополнительно улучшить стойкость к коррозии под напряжением материала из сплава. Если его добавляют, то его количество должно быть ограничено уровнем до 0,4% и минимальный уровень содержания в материале из сплава предпочтительно составляет по крайней мере 0,05%.

Остальную часть составляют алюминий и неизбежные примеси. Обычно максимальное содержание каждого компонента примеси составляет до 0,05%, а общее их содержание составляет максимум 0,15%.

Очень хороший вариант выполнения композиционной алюминиевой панели согласно изобретению представляет собой панель, в которой гофрированный алюминиевый элемент жесткости из листа дополнительно отличается тем, что имеет следующий химический состав (в мас.%):

Мg 5,0-6,0, предпочтительно 5,0-5,6

Mn 0,6-1,2

Zn 0,4-1,5, предпочтительно 0,4-0,9, еще более предпочтительно 0,5-0,9

Zr 0,05-0,25

Сr до 0,3

Ti до 0,2

Fe до 0,5, предпочтительно 0,2-0,3

Si до 0,5, предпочтительно 0,1-0,2

Сu до 0,4, предпочтительно до 0,1

Аg до 0, 4

Алюминий и неизбежные примеси - остальное

В этом варианте выполнения достигают того, что получают композиционную алюминиевую панель, в которой элемент жесткости из листа сочетает более высокую прочность, которая на 20% или более выше, чем прочность стандартного сплава АА3004 при сравнимых толщине и твердости, с хорошей формуемостью при этих более высоких уровнях прочности, которую оценивают по податливости к гнутью в соответствии с методикой по стандарту ASTM Е-290, с хорошей свариваемостью и с хорошей коррозионной стойкостью. Материал из алюминиевого сплава обладает очень хорошей формуемостью, особенно при толщинах в пределах до 3,0 мм, а более предпочтительно - при толщинах в пределах 0,2-1,0 мм. Кроме того, было установлено, что этот гофрированный листовой материал сохраняет свою форму после профилирования значительно лучше, а именно наблюдается менее упругое последействие, чем у обычных алюминиевых сплавов серии АА5ххх, например у сплавов АА5083 и АА5456. Кроме того, при использовании этого удачного варианта выполнения можно осуществлять высокоскоростное лазерное сваривание, обычно со скоростью в пределах 3-10 м/мин, а предпочтительно - в пределах 4-6 м/мин, при изготовлении композиционных панелей, содержащих по крайней мере один гофрированный лист, изготовленный из алюминиевого листового материала согласно приведенному выше описанию. Хорошая свариваемость, и особенно хорошая свариваемость с использованием лазера, гофрированного элемента жесткости из листа согласно приведенному выше описанию оказалась неожиданной при сопоставлении с ранее имевшимся опытом в данной области техники при использовании обычных сплавов с высоким содержанием магния типа АlМg, например, таких как сплавы АА5083 и АА5456.

В более предпочтительном варианте исполнения гофрированный алюминиевый лист при O-твердости обладает минимумом в 0,2% условного предела текучести (УПТ), равным 110 МПа или более при толщинах до 3,0 мм, а более предпочтительно - 115 МПа или более, а наиболее предпочтительно - 120 МПа или более. При толщинах до 3,0 мм материал из алюминиевого сплава при O-твердости обладает минимальным пределом прочности при растяжении (ППпР), равным 270 МПа или более, предпочтительно - 280 МПа или более, более предпочтительно - 300 МПа или более, а наиболее предпочтительно - 310 МПа или более.

В другом варианте выполнения композиционной алюминиевой панели согласно настоящему изобретению гофрированный алюминиевый лист может быть изготовлен с плакировкой по крайней мере с одной стороны профилированного листа следующим образом:

(i) плакировку выполняют из более чистого алюминиевого сплава, чем упомянутый профилированный лист;

(ii) плакировку выполняют согласно стандарту Алюминиевой Ассоциации серии АА1000;

(iii) плакировку выполняют согласно стандарту Алюминиевой Ассоциации серии АА6000;

(iv) плакировку выполняют согласно стандарту Алюминиевой Ассоциации серии АА7000.

В этом варианте выполнения плакировку выполняют на гофрированном листе до профилировки листового материала в гофрированный профиль. Гофрированный алюминиевый лист согласно изобретению имеет очень хорошую коррозионную стойкость. Однако при определенных предельных вызывающих коррозию условиях окружающей среды может быть полезным выполнять плакирование, которое дополнительно улучшает коррозионную стойкость материала из сплава. В таких плакированных материалах используют сердцевину из алюминиевого сплава, описанного выше, и плакирование выполняют с использованием материала более высокой чистоты, который, в частности, защищает сердцевину от коррозии. Плакирующий слой включает особенно нелегированный алюминий или сплавы алюминия, содержащие не более 0,1% или 1,0% всех других компонентов. Сплавы алюминия серий, обозначенных здесь как 1ххх, включают все сплавы по стандартам Алюминиевой Ассоциации (АА), включая подклассы типа 1000, 1100, 1200 и 1300. Кроме того, было установлено, что алюминиевые сплавы серии АА6000, включая подклассы, которые содержат обычно более 1% легирующих добавок, могут служить в качестве составов для плакирования. И в дополнение к этому было установлено, что сплавы алюминия серии АА7000, включая подклассы, которые содержат обычно более 0,8% цинка в качестве легирующего элемента, могут служить в качестве плакирующего состава, например, АА7072. Другие сплавы алюминия могут быть использованы в качестве составов для плакирования, так как они создают, в частности, существенную общую коррозионную защиту для сердцевинного материала из сплава.

В целесообразном варианте выполнения композиционной алюминиевой панели согласно изобретению может быть применен гофрированный алюминиевый элемент жесткости из листа с плакирующим слоем из сплава серии АА4000, например АА4047. В этом варианте исполнения плакирующий слой или слои выполняют в основном не для обеспечения улучшенной коррозионной стойкости, хотя он может внести определенный вклад в обеспечение коррозионной стойкости, а для обеспечения возможности приваривания или припаивания твердым припоем гофрированного алюминиевого листа к другому листу, плите или прессованному материалу с образованием предварительно изготовленного конструкционного материала. В случае плакирования гофрированного алюминиевого листа сплавами серии АА4000 нет необходимости в введении присадочной проволоки во время сварки, тогда как в противном случае это требуется. Кроме того, сохраняется структурная целостность алюминиевого листа, вследствие чего более высокий уровень содержания цинка может быть обеспечен в материале из сплава без пагубного влияния на коррозионную стойкость зоны, на которую воздействовали теплом. Толщина плакирующего слоя должна быть достаточной для предотвращения потери адгезии к гофрированному алюминиевому листу и для защиты гофрированного алюминиевого листа от зоны, на которую воздействуют теплом. В случае пайки твердым припоем можно припаивать такой плакированный гофрированный алюминиевый лист к другому листу или плите, или прессованному изделию с образованием единого изделия при температурах, при которых сплавы серии АА4000 могут быть расплавлены. Пайку твердым припоем можно выполнять в контролируемой атмосфере или на открытом воздухе.

Плакирующий слой или слои обычно тоньше, чем сердцевинный слой, и каждый слой составляет 1-15% или 20% или, возможно, 25% общей толщины композита. Плакирующий слой обычно составляет около 5-12% общей толщины композита.

Гофрированный алюминиевый элемент жесткости из листа может быть прикреплен к параллельной плите или листу с помощью механических закрепительных средств или клея. В предпочтительном варианте выполнения гофрированный алюминиевый элемент жесткости из листа прикрепляют к параллельной плите или листу сварными швами, проведенными вдоль вершин или впадин. Это позволяет обеспечивать быстрое и экономически целесообразное и надежное производство композиционных панелей. Сварные швы могут быть выполнены путем использования любой стандартной технологии или сочетания технологий сварки, например дуговой сваркой металлическим электродом в среде инертного газа, сваркой вольфрамовым электродом в среде инертного газа, смешанной сваркой, фрикционной смешанной сваркой и т.п. В другом предпочтительном варианте выполнения сварные швы могут быть выполнены лазерной сваркой. Кроме того, по крайней мере одна из плит или листов может не содержать на другой поверхности видимых сварных швов, а иметь такую внутреннюю структуру сварного шва, при которой каждый сварной шов проходит по впадине или вершине и в материале плиты или листа без полного проникновения сквозь материал. Это обеспечивает возможность изготовления композиционной алюминиевой панели со сварными швами с одной стороны и гладкой поверхностью с другой стороны.

В альтернативном варианте выполнения гофрированный алюминиевый элемент жесткости из листа прикрепляют к параллельной плите или листу с помощью пайки твердым припоем. В этом варианте исполнения гофрированный алюминиевый элемент жесткости из листа изготавливают из алюминиевого сплава согласно изобретению с плакировкой из сплавов серии АА4000, как это описано выше.

В предпочтительном варианте выполнения гофрированный алюминиевый элемент жесткости из листа, расположенный между панелями, имеет плоские вершины и впадины.

Наиболее часто, но не ограничиваясь этим, композиционную алюминиевую панель изготавливают такой толщины, что расстояние между наружными панелями и/или листами находится в пределах 10-300 мм, более предпочтительно - в пределах 10 - 200 мм. Поверхностная плита или лист в таком случае имеет толщину до 25 мм в типичном варианте выполнения, а толщина гофрированного алюминиевого элемента жесткости из листа находится в пределах до 6 мм, предпочтительно - до 3 мм, и наиболее предпочтительно - в пределах 0,2-1,0 мм. Благодаря использованию материала из алюминиевого сплава согласно изобретению при таких относительно малых толщинах и при размещении в композиционной алюминиевой панели, как было описано выше, можно достигнуть значительного снижения веса конструкции и в то же самое время обеспечить по крайней мере тот же уровень прочности и/или жесткости конструкции, как и при использовании ранее известных решений в данной области техники.

Установлено, что обычно предпочтительно, чтобы две параллельных плиты и/или листа имели каждая толщину, равную или большую толщины металла гофрированного алюминиевого элемента жесткости.

Параллельные плиты или листы предпочтительно изготавливают из алюминиевого сплава, и в случае, если гофрированный алюминиевый элемент жесткости из листа приваривают к плите или листу, плиту или лист предпочтительно изготавливают из свариваемого алюминиевого сплава. В более предпочтительном варианте исполнения плиты и/или листы изготавливают из близкого по составу сплава к составу сплава гофрированного алюминиевого элемента жесткости из листа, полученного из алюминиевого профилированного материала, описанного выше.

Другая отличительная особенность изобретения заключается в том, что панель имеет сварную конструкцию, включающую композиционную алюминиевую панель согласно изобретению и/или гофрированный листовой материал согласно изобретению. Такая сварная конструкция, кроме того, может состоять из двух алюминиевых профилей, обычно U-образной, Н-образной или Т-образной формы, изготовленных способом экструзии или гибкой плиточного или листового материала, где композиционную алюминиевую панель располагают между двумя упомянутыми профилями. Панели очень просты и надежны в изготовлении и могут быть собраны на практике в цеху или на площадке. Благодаря закрытой конструкции панелей их легко транспортировать, и при транспортировке предотвращается повреждение внутренней конструкции, содержащей гофрированный лист или листы.

Композиционная алюминиевая панель описанного выше типа может быть использована одна, например, в виде балок или подобных субструктур. Однако две или более композиционные панели могут быть соединены между собой с образованием параллельной структуры для создания, например, объемного сооружения, включающего подразделения или другие крупномасштабные металлические конструкции, например полы кузовов грузовых автомобилей или полы железнодорожных вагонов, настилы мостов и особенно судов.

Другой отличительной особенностью изобретения является применение композиционной алюминиевой панели, описанной выше, в виде сварной конструкции, например, но не ограничивая этим применения, в морском судостроении и строительстве морских сооружений. Кроме того, композиционная алюминиевая панель может быть применена в гражданском строительстве и железнодорожной технике и т.п., где требуются более легкие конструкции, предпочтительно обладающие хорошей коррозионной стойкостью.

Кроме того, изобретение относится к использованию алюминиевого профилированного материала, имеющего химический состав, описанный выше и в формуле изобретения, в виде гофрированного элемента жесткости из листа и/или в виде параллельно расположенного листа или плиты в композиционной алюминиевой панели согласно изобретению.

ПРИМЕРЫ

Изобретение далее проиллюстрировано несколькими не ограничивающими его применение вариантами выполнения и примерами со ссылками на прилагаемые чертежи, на которых изображено:

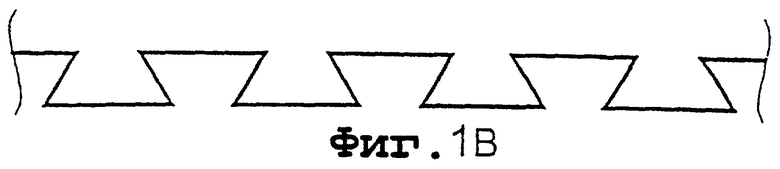

на Фиг.1А-1С - поперечные сечения нескольких вариантов исполнения гофрированных листов;

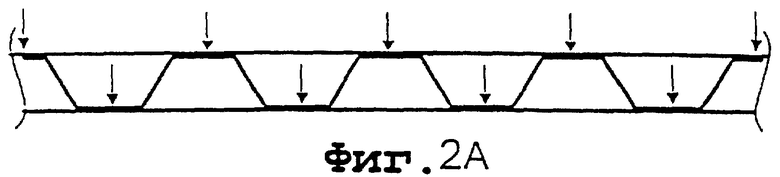

на Фиг.2А-2С - поперечные сечения нескольких вариантов исполнения композиционных алюминиевых панелей;

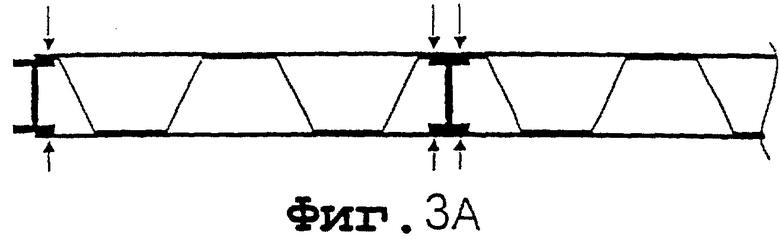

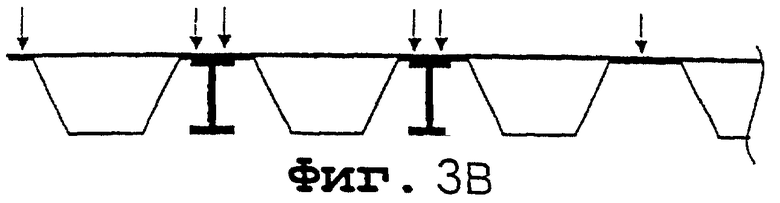

на Фиг.3А-3В - поперечные сечения композиционных алюминиевых панелей, соединенных с двутавровыми балками;

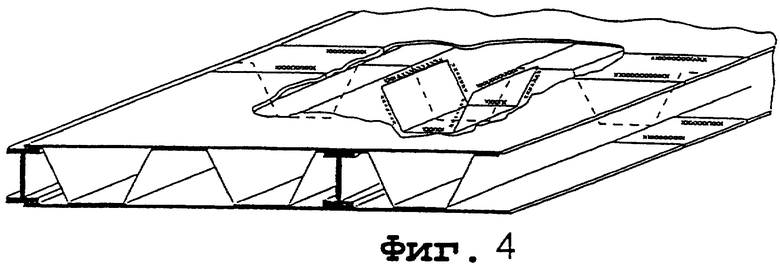

на Фиг.4 - вид в перспективе композиционной алюминиевой панели, соединенной с двутавровой балкой;

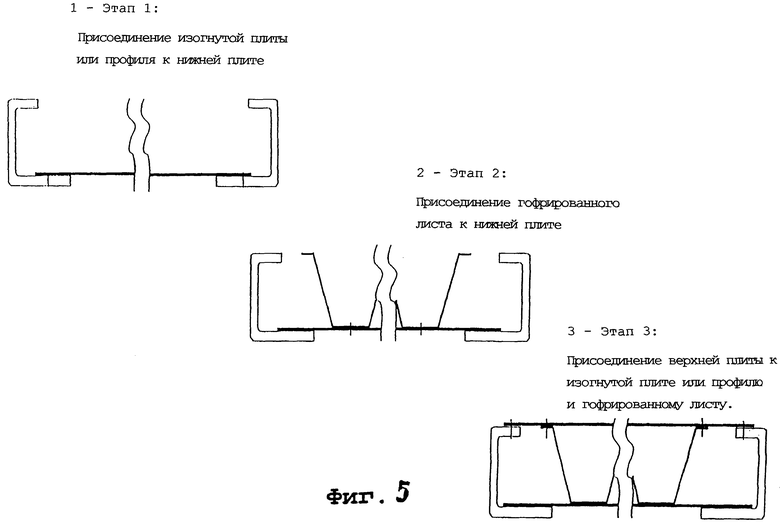

на Фиг.5 - схематически этапы сборки панели согласно изобретению;

на Фиг.6 - поперечные сечения панелей согласно изобретению, соединенных друг с другом, или со стенкой, или с корпусом судна.

На Фиг.1 показаны схематически типичные формы профилированного гофрированного алюминиевого листа в сечении, поперечном его продольному направлению. Гофрированный алюминиевый лист может быть уложен в качестве элемента жесткости в композиционной алюминиевой панели согласно настоящему изобретению. На Фиг.1А и 1В показаны плоские вершины и впадины, причем на Фиг.1В гофры имеют форму ласточкиного хвоста. Альтернативный вариант выполнения показан на Фиг.1С, где гофрированный алюминиевый лист имеет скругленные вершины и впадины. Обозначенные размеры a, b, c и d обычно составляют 10-300 мм.

На Фиг.2А и 2В схематически показаны поперечные сечения композиционных алюминиевых панелей согласно изобретению, где гофрированный алюминиевый элемент жесткости из листа расположен между двумя параллельными листами и/или плитами. В варианте выполнения, схематически показанном на Фиг.2С, изображено поперечное сечение композиционной алюминиевой панели согласно изобретению, где гофрированный алюминиевый элемент жесткости из листа содержит два гофрированных листа, каждый из которых имеет плоские вершины и впадины, и где вершина одного листа соединена со впадиной другого гофрированного листа. Стрелками на Фиг.2А - 2С показано расположение сварных швов для прикрепления различных частей друг к другу.

На Фиг.3А и 3В схематически показаны поперечные сечения композиционных алюминиевых панелей согласно изобретению, где композиционные алюминиевые панели согласно изобретению прикреплены к двутавровым балкам или профилям путем крепления по крайней мере одной параллельной плиты или листа композиционной алюминиевой панели к двутавровой балке.

На Фиг.4 схематически показан вид в перспективе композиционных алюминиевых панелей, соединенных между собой в продольном направлении. Для этого могут быть выполнены следующие операции: во-первых, отрезают панель так, чтобы совместить по контуру гофрированные листы; во-вторых, вскрывают верхнее покрытие, чтобы обнажить гофрированные листы; в-третьих, накладывают "соединительный отрезок гофрированного листа" на панели, которые нужно соединить, так, чтобы соединительный отрезок гофрированного листа" был одинаково "распределен" между двумя многослойными панелями; затем соединяют в местах, помеченных значками "хххх" на фигуре. С помощью описанного выше способа надежно закрепляют любые две многослойные панели, выполненные согласно настоящему изобретению, в направлении ширины. В альтернативном варианте исполнения панели можно изготавливать таким образом, чтобы одна из двух верхних плит была короче, чем другая, чтобы обеспечить возможность легкого соединения в направлении ширины.

На Фиг.5 схематически показано, как может быть собрана панель согласно настоящему изобретению. Панель состоит из двух алюминиевых профилей U-образной, Н-образной или Т-образной формы, причем эти профили могут быть изготовлены экструзией или гибкой листа или плиты, причем упомянутые профили соединяют между собой предпочтительно сваркой в выбранных местах, причем первый лист алюминиевого материала, выполненного согласно изобретению, прикрепляют к одному из краев каждого профиля, образуя низ панели (см. этап 1 на Фиг.5). Далее предварительно сформованный гофрированный лист или листы присоединяют к упомянутому низу панели (см. этап 2 на Фиг.5). И на третьем этапе присоединяют верхнюю плиту или лист, предпочтительно путем приваривания, к гофрированному листу и к другой ножке каждого профиля. Профили имеют типичную толщину в 3 мм. Таким образом обеспечивается очень простой и эффективный способ изготовления панелей. Панели согласно изобретению просты в сборке, например, в цеху или на площадке, и их можно соединять для образования поперечной рамы или присоединять посредством сварки к боковым стенам, например, корпуса судна очень практичным способом, как показано на Фиг.6. Кроме того, панели закрыты, с ними легко обращаться и легко предотвращать повреждение закрытых гофрированных листов при транспортировке.

ПРИМЕР 1

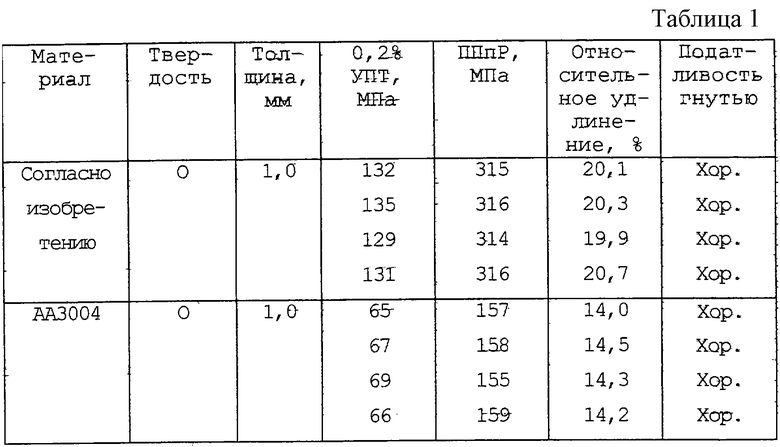

Сплав, состав которого находится в пределах состава, определенного изобретением, включавший следующие химические компоненты (мас.%): Мg - 5,20%; Мn - 0,84%; Zn - 0,50%; Zr - 0,13%; Сu - 0,013%; Cr - 0,049%; Fe - 0,19%; Si - 0,11%; Ti - 0,015%, остальное - алюминий и неизбежные примеси, был выплавлен при нагреве постоянным током в промышленных масштабах в виде слитка с размерами 440×1480×4800 мм. Слиток предварительно нагревали в течение 15 ч при температуре 510°С, затем в нагретом состоянии прокатывали при температуре около 500°С для изготовления материала толщиной 4 мм. Перед последующей холодной прокаткой производили промежуточный отпуск при температуре 350°С в течение 2 ч. Отпущенный и прокатанный в горячем состоянии материал был затем подвергнут холодной прокатке в лист толщиной 2 мм. Второй промежуточный отпуск производили при температуре 350°С в течение 2 ч. После этого производили холодную прокатку до конечной толщины 1,0 мм и затем производили финишный отпуск при тех же условиях, что и промежуточный отпуск, для того чтобы получить материал малой твердости. Материал оценивали в соответствии с методикой EURO-norm 10,002 по прочностным показателям в продольном и поперечном направлениях. Кроме того, материал оценивали по формуемости испытаниями на податливость гнутью в соответствии с методикой по ASTM Е-290. Во время этих испытаний на податливость гнутью образец листового материала толщиной 1,0 мм размерами 120×45 мм изгибали на 180° вокруг оправки с той же толщиной, что и толщина самого листа, т.е. 1,0 мм. Согнутые образцы подвергали визуальному контролю на появление трещин на выпуклой поверхности изгиба. Результаты этих испытаний определяли путем выставления оценок "хорошо" и "плохо". Термин "плохо" указывал на то, что появлялась хотя бы одна трещина величиной в 1 мм или более на выпуклой поверхности изгиба.

Результаты приведены в Таблице 1, в которой сделано сравнение с образцами из стандартного материала АА3004 при O-твердости. По этим результатам можно сделать вывод, что материал из алюминиевого сплава, полученный в соответствии с настоящим изобретением, обладает более чем на 20% более высоким уровнем прочности, чем материал АА3004 при той же твердости и при той же толщине, в этом конкретном случае было достигнуто улучшение более чем на 45%, в то время как податливость гнутью была по крайней мере эквивалентна стандартному материалу АА3004.

ПРИМЕР 2

Образец листового материала с размерами 1200х250 мм и толщиной 1,0 мм из стандартного сплава АА3004 и материал, идентичный материалу, описанному в Примере 1, и отвечающий предпочтительным пределам, приведенным в п.1 Формулы изобретения, оба материала при O-твердости, были подвергнуты испытаниям на способность к сварке. Два одинаковых листа были приварены друг к другу с использованием СO2-лазера мощностью 12 кВт, работавшего при мощности 6 кВт, при линейной скорости сварки 5 м/мин. Были получены образцы с наплавленными валиками сварного шва при таком "сплошном сваривании" листов и были проведены испытания образцов на прочность.

Результаты приведены в Таблице 2. По этим результатам можно сделать вывод, что после сварки алюминиевый материал согласно изобретению обладал по крайней мере на 20% большей прочностью, чем стандартный материал АА3004 при той же толщине и твердости. Кроме того, этот пример показывает, что материал согласно изобретению можно сваривать при очень малых толщинах, используя лазерное оборудование при относительно высоких линейных скоростях сварки. Кроме того, было установлено, что когда базовый материал находится в состоянии O-твердости, то механические свойства после сварки в основном зависят от свойств базового материала, а не от способа применявшейся сварки. Это может быть также установлено по результатам, приведенным в Таблицах 1 и 2, где материал согласно изобретению обладает механическими свойствами в тех же пределах. Кроме того, было установлено, что гофрированный алюминиевый лист, полученный в соответствии с изобретением, легко сваривается лазерной сваркой, особенно при применении СO2-лазера, в противоположность наиболее широко применяющимся сплавам с высоким содержанием магния серии 5000, с намного меньшим содержанием цинка. Этот обычный алюминиевый сплав с большим содержанием магния вызывает большее рассеивание луча лазера объемом расплава при сварке. Это позволяет изготавливать гофрированный лист согласно настоящему изобретению с более широкими пределами возможности лазерной сварки в сравнении со стандартными сплавами с высоким содержанием магния, например АА5456.

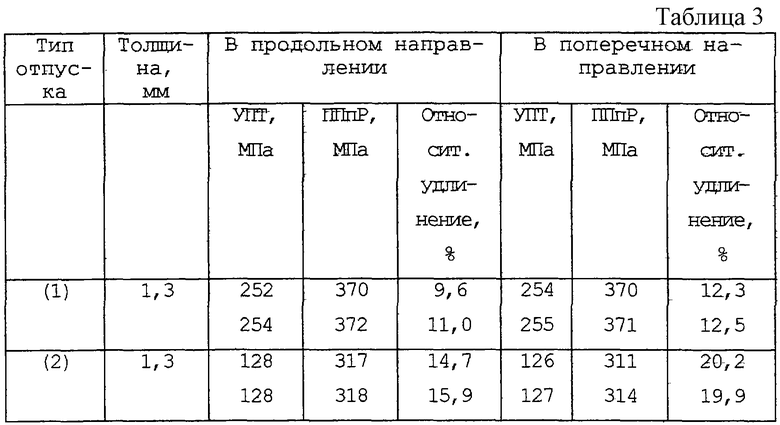

ПРИМЕР 3

Используя ту же последовательность действий, что и в Примере 1, был изготовлен листовой материал, имеющий тот же химический состав, с конечной толщиной 1,3 мм, который может быть использован в качестве гофрированного алюминиевого листа согласно изобретению. Были применены две различные финишные операции обработки по отпуску, после чего прочностные свойства определяли в соответствии с методикой EURO-norm 10,002 в продольном и поперечном направлениях. Две финишные операции по отпуску заключались в следующем: (1) выдержка в течение 1 ч при температуре 250°С и (2) выдержка в течение 1 ч при температуре 350°С. В обоих случаях скорость нагрева составляла 25°С/ч, а скорость охлаждения до температуры ниже 100°С после финишного отпуска составляла 10°С/ч. Отпуск типа (1) приводил к Н-твердости, а типа (2) приводил к О-твердости. Результаты приведены в Таблице 3. Из этих результатов видно, что алюминиевому листу, используемому в композиционной алюминиевой панели согласно изобретению, может быть придана O-твердость и Н-твердость, причем в обоих случаях уровень прочности листа по крайней мере на 20% выше, чем у стандартного материала АА3004.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИГОДНОЕ ДЛЯ СВАРКИ МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ | 2010 |

|

RU2533989C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2353700C2 |

| ПРОДУКТ ИЗ ДЕФОРМИРУЕМОГО АЛЮМИНИЕВОГО СПЛАВА СЕРИИ АА7000 И СПОСОБ ПРОИЗВОДСТВА УПОМЯНУТОГО ПРОДУКТА | 2006 |

|

RU2413025C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2477331C2 |

| ПЛАКИРОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ СПЛАВА СЕРИИ 2XXX ДЛЯ АВИАКОСМИЧЕСКОЙ ТЕХНИКИ | 2020 |

|

RU2785724C1 |

| ПЛАКИРОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ СПЛАВА СЕРИИ 2XXX ДЛЯ АВИАКОСМИЧЕСКОЙ ТЕХНИКИ | 2020 |

|

RU2783714C1 |

| ПРОДУКТ ИЗ Al-Cu-Li СПЛАВА, ПРИГОДНЫЙ ДЛЯ ПРИМЕНЕНИЯ В АВИАЦИИ И КОСМОНАВТИКЕ | 2008 |

|

RU2481412C2 |

| МАТЕРИАЛ ДЛЯ СВАРНОЙ КОНСТРУКЦИИ (ВАРИАНТЫ) | 1996 |

|

RU2156319C2 |

| САМОУСИЛИВАЮЩАЯСЯ КОМПОЗИТНАЯ ПАНЕЛЬ, В ЧАСТНОСТИ, ДЛЯ ПОЛА ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ПАНЕЛИ | 2012 |

|

RU2595650C2 |

| ПРОДУКТ ИЗ Al-Cu-Li СПЛАВА, ПРИГОДНЫЙ ДЛЯ ПРИМЕНЕНИЯ В АВИАЦИИ И КОСМОНАВТИКЕ | 2013 |

|

RU2627085C2 |

Изобретение относится к строительству и касается создания композиционных алюминиевых конструкций и сварных конструкций, содержащих такие панели. Композиционная алюминиевая панель включает в себя две параллельные плиты или два листа, прикрепленные к вершинам и впадинам гофрированного алюминиевого элемента жесткости. Этот элемент жесткости выполнен из листа, расположенного между параллельными плитами или листами. Гофрированный алюминиевый элемент жесткости изготовлен из прокатанного листа из алюминиевого сплава, имеющего следующий состав компонентов (мас.%): Mg 1,5-6,0; Mn 0,3-1,4; Zn 0,4-5,0; Fe до 0,5; Si до 0,5; Zr до 0,30, возможно, один или более компонентов: Cr 0,05-0,30; Ti 0,01-0,20; V 0,05-0,25; Ag 0,05-0,40; Cu до 0,40 и неизбежные загрязнения в количестве до 0,05% каждый, а всего - до 0,15%, а остальное - алюминий, обладающего в Н-состоянии или в O-состоянии отношением условного предела текучести к пределу прочности при растяжении (УПТ/ППпР) в пределах 0,4-0,9. Технический результат реализации изобретения заключается в обеспечении высокой прочности, хорошей способности к профилированию при повышенной прочности и хорошей свариваемости гофрированного элемента жесткости композиционной алюминиевой панели. 2 н. и 5 з.п. ф-лы, 6 ил., 3 табл.

Mg 1,5-6,0

Mn 0,3-1,4

Zn 0,4-5,0

Fe До 0,5

Si До 0,5

Zr До 0,30

возможно, один или более компонентов:

Сr 0,05-0,30

Ti 0,01-0,20

V 0,05-0,25

Ag 0,05-0,40

Сu До 0,40

и неизбежные загрязнения в количестве до 0,05% каждый, а всего - до 0,15%, а остальное - алюминий, обладающего в Н-состоянии или в O-состоянии отношением условного предела текучести к пределу прочности при растяжении (УПТ/ППпР) в пределах 0,4-0,9.

Mg 5,0-6,0

Mn 0,6-1,2

Zn 0,4-1,5, предпочтительно 0,4-0,9

Zr 0,05-0,25

Сr До 0,3

Ti До 0,2

Fe До 0,5

Si До 0,5

Сu До 0,4

Ag До 0,4

Алюминий и неизбежные примеси Остальное

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ | 1997 |

|

RU2182703C2 |

| Литейная керамическая форма поВыплАВляЕМыМ МОдЕляМ | 1978 |

|

SU799900A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2004-10-10—Публикация

1999-10-29—Подача