Изобретение относится к конструкции корпусов судов, платформ и прочих плавучих средств из металлических и неметаллических материалов и может быть использовано в судостроении, в других областях транспортного машиностроения и в промышленном строительстве.

Изобретение направлено на повышение прочности, коррозионной стойкости и снижение массы корпусных конструкций, повышение тепло- и шумозащитных и вибродемпфирующих характеристик. Известны конструкция двойного борта судна с диафрагмами для повышения живучести танкеров (патент 2108262 РФ) и конструкция обечайки, состоящей из двух корпусов с размещенным между ними гибким элементом (патент 2133449 РФ). Недостатком этих конструкций является большая масса и низкая коррозионная стойкость. Известна принятая в качестве прототипа трехслойная конструкция, состоящая из двух внешних(несущих) слоев и расположенного между ними гофрового заполнителя (элемента), изготовленных из металла (Прохоров Б.Ф. Кобелев В.Н. "Трехслойные конструкции в судостроении. " Судостроение. 1972, стр.10-11, 26-27). Несущие слои и гофровый заполнитель трехслойной конструкции могут изготавливаться из стали, алюминиевых сплавов и других конструкционных металлов.

Недостатком трехслойных металлических конструкций является недостаточно высокая весовая отдача, низкая коррозионная стойкость, низкие демпфирующие, звуко- и теплозащитные характеристики. Например, скорость коррозии стали РСД32 (Ст. 3) в морской воде, которая широко используется при изготовлении судовых корпусных конструкций, составляет 0,1-0,3 мм/год и с учетом этого толщина обшивочных листов Δ корпусных конструкций в соответствии с требованиями Регистра РФ (по уравнению Δ=И(Т-12), где И - скорость коррозии, Т - продолжительность эксплуатации судна (30 лет), увеличивается на 1,8-5,4 мм, что приводит к увеличению массы тонкостенных конструкций на 10-30% ("Правила классификации и постройки морских судов". Часть 2. Корпус, стр.52). Эти недостатки могут быть устранены применением для несущего слоя трехслойной конструкции материалов с меньшей плотностью и более высокими шумо- и теплозащитными свойствами и коррозионной стойкостью, например, стеклопластика. При использовании стеклопластика обычно используется клеевое соединение, однако в трехслойной конструкции с металлическим гофровым элементом вследствие малой площади контакта несущего слоя с вершинами гофрового элемента клеевое соединение не может обеспечить требуемую прочность и эксплуатационную надежность трехслойной конструкции. Техническим результатом настоящего изобретения является повышение весовой отдачи, коррозионной стойкости, тепло- и звукопоглощающих свойств трехслойной корпусной конструкции. Поставленный технический результат достигается тем, что в трехслойной корпусной конструкции, состоящей из двух несущих слоев, один из которых выполнен из металла, и гофрового элемента, выполненного из металла, второй несущий слой выполнен из стеклопластика и между металлическим гофровым элементом и слоем из стеклопластика расположен дополнительный гофровый элемент из стеклопластика, слой стеклопластика дополнительного гофрового элемента периодически через впадину основного металлического гофрового элемента жестко связан с основным металлическим гофровым элементом и с несущим слоем из стеклопластика, а полости гофрового элемента заполнены пористым материалом с плотностью 0,05-0,15 г/см3, причем соединение несущего слоя из металла и гофрового элемента из металла осуществлено сваркой, а несущего слоя из стеклопластика с дополнительным гофровым элементом из стеклопластика и дополнительного гофрового элемента из стеклопластика с основным гофровым элементом из металла - клеевым соединением.

В качестве клеевого соединения могут использоваться полиэфирные, эпоксидные и другие клеи.

Введение дополнительного гофрового элемента из стеклопластика увеличивает площадь клеевого соединения и обеспечивает передачу сдвиговых усилий с металлического элемента на несущие слои, прочность и надежность клеевого соединения повышает жесткость конструкции.

Изготовление из стеклопластика, обладающего высокой коррозионной стойкостью, несущего слоя трехслойной корпусной конструкции, контактирующего с морской средой, обеспечивает высокую коррозионную стойкость конструкции, исключает дополнительные затраты на лакокрасочные защитные покрытия.

Использование в составе конструкции стеклопластика, имеющего меньшую плотность по сравнению с металлом, позволяет снизить массу конструкции при сохранении прочности и эксплуатационной надежности, повышает ее звуко- и теплозащитные характеристики.

В качестве стеклопластика могут использоваться слоистые пластики, состоящие из связующего - композиции на основе ненасыщенных полиэфирных, эпоксидных и других типов смол и наполнителя - стекловолокнистого наполнителя. Стекловолокнистым наполнителем могут быть элементарные стекловолокна, нити, жгуты, ткани различных структур, холсты.

Применение пористого заполнителя повышает устойчивость наклонных стенок гофрового элемента и несущих слоев и жесткость трехслойной конструкции в целом, что позволяет снизить массу конструкции за счет уменьшения толщины несущих слоев и стенок гофрового элемента.

Применение пористого заполнителя повышает теплоизоляцию, шумозащитные и демпфирующие свойства трехслойной конструкции, повышает ее плавучесть, препятствует распространению морской воды внутри конструкции при повреждении наружного слоя. Введение пористого заполнителя с плотностью менее 0,05 г/см3 не обеспечивает прочность конструкции при действии сжимающих усилий, а при плотности заполнителя более 0,1 г/см3 снижается эффективность его применения в связи с увеличением массы конструкции и снижением демпфирующих свойств, шумо- и теплозащиты.

В качестве пористого заполнителя могут использоваться пенопласта (пенополиуретаны, фенолформальдегидные и т.д.).

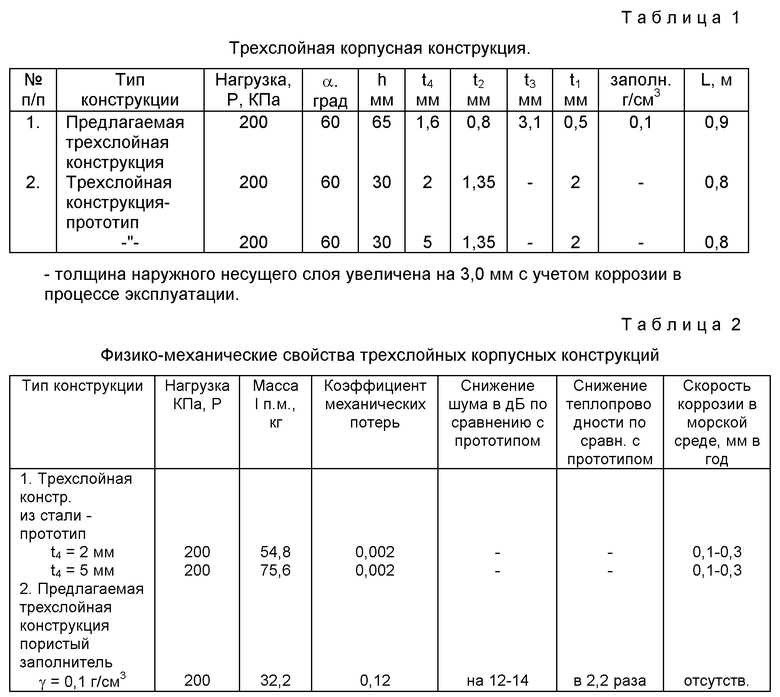

На чертеже представлена предлагаемая трехслойная корпусная конструкция, которая состоит из основного металлического гофрового элемента (2), дополнительного гофрового элемента из стеклопластика (3) двух несущих слоев, один из которых изготовлен из стеклопластика(4), а другой из металла (1), и пористого заполнителя (5). Соединение дополнительного гофрового элемента из стеклопластика (2) с основным металлическим (1) и с несущим слоем из стеклопластика (3) - клеевое, а металлического несущего слоя (4) с основным металлическим гофровым элементом (1) - сварное (контактная сварка).

Конструкция работает следующим образом. Трехслойная конструкция в составе корпуса судна располагается таким образом, чтобы несущий слой из стеклопластика был наружным, контактирующим с морской коррозионной средой, а металлический несущий слой был внутренним, это исключает затраты на применение защитных коррозионностойких лакокрасочных покрытий, с одной стороны, а с другой, сохраняет возможность крепления деталей насыщения с внутренней стороны корпуса с использованием сварки или механического соединения. Применение дополнительного гофра из стеклопластика и пористого заполнителя повышает прочность и жесткость конструкции при действии сжимающих и изгибающих нагрузок, а также обеспечивает теплоизоляцию, повышает демпфирующие и шумозащитные характеристики.

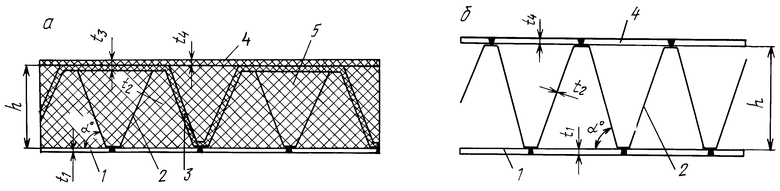

Для оценки эффективности предлагаемой трехслойной конструкции была произведена оптимизация корпуса судна и на основе критерия минимума массы конструкции и исходя из одинакового местного давления выбраны предлагаемая трехслойная корпусная конструкция и конструкция-прототип, которые подкреплены продольными балками с шагом L (табл.1). Были изготовлены опытные образцы предлагаемой трехслойной конструкции и прототипа. В предлагаемой трехслойной конструкции металлический несущий слой и металлический гофровый элемент выполнены из стали PCD32 (Ст. 3), а второй несущий слой и дополнительный гофровый элемент - из стеклопластика, состоящего из полиэфирного связующего марки ПН 609-21М и слоев стеклоткани Т-10-80, полости конструкции заполнены пенополиуретаном. Общая высота гофрового элемента в трехслойной корпусной конструкции - 65 мм, толщина несущего слоя из стеклопластика - 1,5 мм, из стали - 0,5 мм, толщина стенки гофрового элемента из стали - 0,8 мм, дополнительного гофра из стеклопластика - 3,1 мм, плотность пористого заполнителя (пенополиуретана) - 0,1 г/см3. Соединение несущего стального слоя и стального гофра - контактная роликовая сварка, а несущего слоя из стеклопластика с дополнительным слоем из стеклопластика и с пористым заполнителем - эпоксидно-полисульфидным клеем марки К-153.

В конструкции прототипа несущие слои и гофровый элемент изготовлены из стали PCD32 (Ст.3), высота гофрового элемента 30 мм, толщина стенки гофрового элемента 1,35 мм, толщина одного несущего слоя - 2,0 мм, второго - 2,0 и 5,0 мм.

Результаты исследования демпфирующих (коэффициент механических потерь изгибных колебаний) и теплофизических характеристик (теплопроводность), а также снижение уровня шума и объемная масса предлагаемой трехслойной конструкции в сопоставлении с прототипом приведены в табл.2.

Определение коэффициента потерь механических колебаний (показатель демпфирования) проводилось способом измерения частотной характеристики. Характеристики шумопоглощения конструкций определялись расчетным путем с использованием известных зависимостей по результатам полученных характеристик демпфирования (коэффициента механических потерь). Как видно из приведенных в табл.2 данных, в предлагаемой трехслойной констукции по сравнению с прототипом на 40-57% снижается масса, возрастают в 60 раз демпфирующие характеристики, что приводит к снижению уровня шума на 12-14 дБ, теплопроводность понизилась в 2,2 раза.

Технико-экономический эффект от использования изобретения по сравнению с прототипом заключается в снижении массы, повышении коррозионной стойкости, снижении уровня шума, повышении демпфирующих и теплозащитных характеристик, улучшении тактико-технических данных судов, построенных с использованием предлагаемой конструкции. Изготовление одного из несущих слоев из стеклопластика уменьшает объем сварочных работ при изготовлении трехслойной конструкции и в результате снижается уровень остаточных сварочных деформаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХСЛОЙНАЯ КОРПУСНАЯ КОНСТРУКЦИЯ | 1998 |

|

RU2142382C1 |

| ТРЕХСЛОЙНАЯ КОРПУСНАЯ КОНСТРУКЦИЯ | 2006 |

|

RU2321516C1 |

| КОНСТРУКЦИОННЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ СЛОИСТЫЙ МЕТАЛЛОПОЛИМЕРНЫЙ МАТЕРИАЛ | 2001 |

|

RU2212340C2 |

| СЛОИСТАЯ КОРПУСНАЯ КОНСТРУКЦИЯ | 1992 |

|

RU2077447C1 |

| ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2002 |

|

RU2213072C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ЛЕНТОЧНОМ МЕТАЛЛИЧЕСКОМ НОСИТЕЛЕ | 2001 |

|

RU2205787C2 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2001 |

|

RU2189674C1 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2206632C2 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

Изобретение относится к конструкции корпусов судов, платформ и прочих плавучих средств из металлических и неметаллических материалов и может быть использована в судостроении, в других областях транспортного машиностроения и в промышленном строительстве. Конструкция состоит из двух несущих слоев и гофрового элемента, один из несущих слоев выполнен из стеклопластика, другой - из металла, а между несущим слоем из стеклопластика и металлическим гофровым элементом расположен дополнительный гофровый элемент из стеклопластика и полости гофрового элемента заполнены пористым материалом с плотностью 0,05-0,15 г/см3. Соединение несущего слоя из металла и гофрового элемента из металла осуществлено сваркой, а несущего слоя из стеклопластика с дополнительным гофровым элементом из стеклопластика и дополнительного гофрового элемента из стеклопластика с основным гофровым элементом из металла - клеевым соединением. При использовании предлагаемой трехслойной корпусной конструкции, изготовленной из металла, снижается масса конструкции на 40-57%, повышаются в 60 раз демпфирующие характеристики, снижается уровень шума на 12-14 дБ и теплопроводность в 2,2 раза, обеспечивается высокая коррозионная стойкость. 1 ил., 2 табл.

Трехслойная корпусная конструкция, состоящая из двух несущих слоев, один из которых выполнен из металла и гофрового элемента, выполненного из металла, отличающаяся тем, что второй несущий слой выполнен из стеклопластика, между металлическим гофровым элементом и слоем из стеклопластика расположен дополнительный гофровый элемент из стеклопластика, слой стеклопластика дополнительного гофрового элемента периодически через впадину основного металлического гофрового элемента жестко связан с основным металлическим гофровым элементом и с несущим слоем из стеклопластика, а полости гофрового элемента заполнены пористым материалом с плотностью 0,05-0,15 г/см3, причем соединение несущего слоя из металла и гофрового элемента из металла осуществлено сваркой, а несущего слоя из стеклопластика с дополнительным гофровым элементом из стеклопластика и дополнительного гофрового элемента из стеклопластика с основным гофровым элементом из металла - клеевым соединением.

| ПРОХОРОВ Б.Ф., КОБЕЛЕВ В.Н | |||

| ТРЕХСЛОЙНЫЕ КОНСТРУКЦИИ В СУДОСТРОЕНИИ | |||

| СУДОСТРОЕНИЕ, 1972, С.10-11, 26 и 27 | |||

| Многослойная панель | 1982 |

|

SU1028808A2 |

| SU 975959 A, 23.11.1982 | |||

| МНОГОСЛОЙНАЯ ПАНЕЛЬ | 1995 |

|

RU2097503C1 |

Авторы

Даты

2003-08-27—Публикация

2002-04-30—Подача