Настоящее изобретение относится к заготовкам из пригодной для сварки конструкционной стали и к способу их изготовления.

Конструкционные стали должны обладать определенным набором механических характеристик, чтобы отвечать требованиям применения и, в частности, должны иметь повышенную твердость. Для этого используют стали, обладающие способностью к закаливанию, то есть в которых можно получить мартенситную или бейнитную структуру при помощи достаточно быстрого и эффективного охлаждения. Таким образом, определяют критическую бейнитную скорость, за пределами которой получают бейнитную, мартенситную или мартенситно-бейнитную структуру, в зависимости от достигаемой скорости охлаждения.

Закаливаемость этих сталей зависит от содержания в них элементов, повышающих прокаливаемость. Как правило, чем больше количество таких элементов в стали, тем ниже критическая бейнитная скорость.

Кроме механических характеристик конструкционные стали должны обладать хорошей свариваемостью. Однако при сварке стальной детали зона сварки, называемая также зоной термического влияния или ЗТВ, подвергается воздействию сверхвысокой температуры в течение короткого времени, а затем резкому охлаждению, что придает этой зоне повышенную твердость, которая может привести к образованию трещин, что ограничивает свариваемость стали.

Обычно свариваемость стали оценивают при помощи расчета ее «углеродного эквивалента» по следующей формуле:

Ceq=(%С+%Mn/6+(%Cr+(%Мо+%W/2)+%V)/5+%Ni/15).

При первом приближении, чем ниже углеродный эквивалент стали, тем выше свариваемость стали. Становится понятно, что улучшение закаливаемости, достигаемое за счет более высокого содержания элементов, повышающих прокаливаемость, ухудшает ее свариваемость.

Для улучшения закаливаемости этих сталей без ухудшения их свариваемости были разработаны марки микролегированной бором стали за счет того, что, в частности, влияние этого элемента, повышающего прокаливаемость, снижается при повышении температуры аустенизации. Таким образом, ЗТВ становится менее прокаливаемой, чем она была бы в марке с той же закаливаемостью без бора, и, таким образом, можно снизить закаливаемость и твердость этой ЗТВ.

Вместе с тем, поскольку закаливающий эффект бора в несваренном участке стали стремится к насыщению при значениях содержания от 30 до 50 частей на миллион, то дополнительного улучшения закаливаемости стали можно достичь только путем добавления элементов, повышающих прокаливаемость, эффективность которых не зависит от температуры аустенизации, что автоматически ухудшает свариваемость этих сталей. Точно так же улучшение свариваемости достигается путем уменьшения содержания элементов, повышающих прокаливаемость, что автоматически приводит с снижению закаливаемости.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является Европейский патент ЕР 0725156 А1, из которого известна заготовка из пригодной для сварки конструкционной стали, в химический состав которой входят углерод, кремний, алюминий, марганец, никель, хром, молибден, вольфрам, бор, никель, азот. При этом известная из указанного документа сталь не содержит такие компоненты, как медь (Cu), сера (S), а содержание кремния и алюминия в составе стали отвечает следующему условию:

содержание углерода С выше 0,15% и сумма Si+Al выше 1%.

Однако известной конструкционной стали присущи пониженная закаливаемость и способность к сварке.

Задачей настоящего изобретения является устранение этого недостатка путем разработки конструкционной стали, обладающей улучшенной закаливаемостью, без снижения ее свариваемости.

Поставленная задача решается тем, что заготовка из пригодной для сварки конструкционной стали, в химический состав которой входят углерод, кремний, алюминий, марганец, никель, хром, молибден, вольфрам, бор, никель, азот, согласно изобретению указанные компоненты содержатся в следующих мас.%:

0,10≤С≤0,22,

0,50≤Si≤1,50,

Al≤0,9,

0≤Mn≤3,

0≤Ni≤5,

0≤Cr≤4,

0≤Cu≤1,

0≤Mo+W/2≤1,5,

0,0005≤В≤0,010,

N≤0,025,

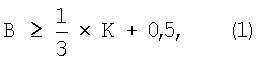

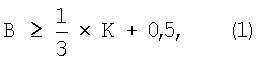

при необходимости, по меньшей мере, один элемент, выбранный из группы, в которую входят V, Nb, Та, S и Са, с содержанием, меньшим 0,3, и/или из Ti и Zr с содержанием, меньшим или равным 0,5, при этом остальное составляет железо и примеси, образующиеся при варке стали, при этом значения содержания алюминия, бора, титана и азота, выраженные в тысячных долях %, упомянутого состава дополнительно должны отвечать следующему отношению:

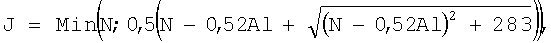

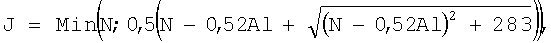

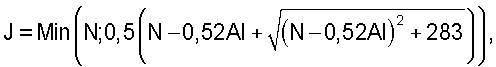

при K=Min(I*; J*)

I*=Max(0; I) и J*=Max(0; J)

I=Min(N; N-0,29(Ti-5)

при этом содержание кремния и алюминия в составе должно дополнительно отвечать следующим условиям:

если С>0,145, то Si+Al<0,95,

и структура которой является бейнитной, мартенситной или мартенситно-бейнитной и дополнительно содержит от 3 до 20 об.% остаточного аустенита, предпочтительно от 5 до 20 об.% остаточного аустенита.

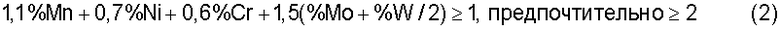

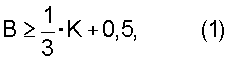

В предпочтительном варианте реализации химический состав стали заготовки в соответствии с настоящим изобретением дополнительно отвечает следующему отношению:

В другом предпочтительном варианте реализации химический состав стали заготовки в соответствии с настоящим изобретением дополнительно отвечает отношению:

%Cr+3(%Мо+%W/2)≥1,8, предпочтительно ≥2,0.

Вторым объектом настоящего изобретения является способ изготовления заготовки из пригодной для сварки конструкционной стали, в котором согласно изобретению

- заготовку аустенизируют нагреванием до температуры, находящейся в пределах от Ас3 до 1000°С, предпочтительно от Ас3 до 950°С, затем ее охлаждают до температуры, меньшей или равной 200°С таким образом, чтобы в сердцевине заготовки скорость охлаждения от 800°С до 500°С превышала или была равной критической бейнитной скорости;

- при необходимости осуществляют отпуск при температуре, меньшей или равной Ac1.

Примерно между 500°С и температурой окружающей среды и, в частности, между 500°С и температурой, меньшей или равной 200°С, скорость охлаждения можно при необходимости замедлить, в частности, чтобы способствовать явлению самоотпуска и удерживанию остаточного аустенита в пределах от 3 до 20 об.%. Предпочтительно скорость охлаждения между 500°С и температурой, меньшей или равной 200°С, в этом случае будет составлять от 0,07°С/с до 5°С/с, предпочтительнее - от 0,15°С/с до 2,5°С/с.

В предпочтительном варианте реализации отпуск осуществляют при температуре, меньшей 300°С, в течение времени менее 10 часов после охлаждения до температуры, меньшей или равной 200°С.

В другом предпочтительном варианте реализации способ в соответствии с настоящим изобретением не включает в себя отпуска после охлаждения детали до температуры, меньшей или равной 200°С.

Еще в одном предпочтительном варианте реализации деталь, изготовленная способом в соответствии с настоящим изобретением, является листом толщиной от 3 до 150 мм.

Третьим объектом настоящего изобретения является способ изготовления заготовки в виде листа из пригодной для сварки конструкционной стали, толщина которого составляет от 3 мм до 150 мм, в котором согласно изобретению осуществляют закалку упомянутого листа, при этом скорость охлаждения VR в сердцевине листа в пределах от 800°С до 500°С, выраженную в °С/час, и состав стали выбирают таким образом, чтобы выполнялось условие:

1,1%Mn+0,7%Ni+0,6%Cr+1,5(%Мо+%W/2)+logVR≥5,5 и предпочтительно ≥6, при этом log является десятичным логарифмом.

Настоящее изобретение основано на новом выводе о том, что добавление кремния в вышеуказанных количествах позволяет повысить закаливающее действие бора от 30% до 50%. Такой синергетический эффект проявляется без увеличения количества добавляемого бора, тогда как кремний не обеспечивает существенного закаливающего действия в отсутствие бора.

С другой стороны, добавление кремния не мешает способности бора снижать, а затем прекращать свое закаливающее действие при возрастающих температурах аустенизации, как это происходит в ЗТВ.

Таким образом, использование кремния в присутствии бора позволяет еще больше повысить закаливаемость заготовки, не ухудшая ее свариваемости.

Кроме того, было также обнаружено, что благодаря улучшению закаливаемости этих марок стали и добавлению минимального количества карбидообразующих элементов, которыми, в частности, являются хром, молибден и вольфрам, можно получать эти стали, осуществляя лишь отпуск при низкой температуре или даже отказавшись от него.

Действительно, улучшение закаливаемости позволяет охлаждать заготовки более медленно, обеспечивая при этом в основном бейнитную, мартенситную или мартенситно-бейнитную структуру. Это более медленное охлаждение в сочетании с достаточным содержанием карбидообразующих элементов обеспечивает осаждение мелких карбидов хрома, молибдена и/или вольфрама за счет явления, называемого самоотпуском. Этому явлению самоотпуска, кроме того, способствует замедление скорости охлаждения при температуре ниже 500°С. Это замедление способствует также удерживанию аустенита, предпочтительно в количестве от 3% до 20%. Поэтому процесс изготовления становится проще при одновременном улучшении механических характеристик стали, которая не претерпевает значительного размягчения, имеющего место во время отпуска при высокой температуре, который обычно осуществляют в существующей практике. Вместе с тем, остается возможность осуществлять такой отпуск при обычных температурах, то есть меньших или равных Ac1.

Далее следует более подробное описание изобретения, которое не носит ограничительного характера.

Сталь заготовки в соответствии с настоящим изобретением содержит, по весу:

- более 0,10% углерода, чтобы получить отличные механические характеристики, но менее 0,22%, чтобы обеспечить хорошую свариваемость, хорошую обрабатываемость резанием и гибкой и иметь достаточную прочность;

- более 0,50, предпочтительно более 0,75 и еще предпочтительнее - более 0,85% по весу кремния, чтобы обеспечить синергию с бором, но менее 1,5% по весу, чтобы не охрупчивать сталь;

- более 0,0005, предпочтительно более 0,01% бора, чтобы скорректировать закаливаемость, но менее 0,010% по весу, чтобы избежать слишком высокого содержания нитридов бора, отрицательно влияющих на механические характеристики стали;

- менее 0,025, предпочтительно менее 0,015% азота, при этом полученное содержание зависит от способа выплавки стали;

- от 0 до 3% и предпочтительно от 0,3 до 1,8% марганца, от 0 до 5% и предпочтительно от 0 до 2% никеля, от 0 до 4% хрома, от 0 до 1% меди, при этом сумма количества молибдена и половины количества вольфрама должна быть меньше 1,50%, чтобы получить по существу бейнитную, мартенситную или мартенситно-бейнитную структуру; при этом хром, молибден и вольфрам, кроме того, способствуют образованию карбидов, повышающих механическую прочность; кроме того, сумма %Cr+3(%Мо+%W/2) предпочтительно превышает 1,8% и еще предпочтительнее - превышает 2,0%, чтобы, в случае необходимости, иметь возможность ограничить отпуск температурой 300°С или отказаться от него;

- при необходимости, по меньшей мере, один элемент, выбранный из группы, в которую входят V, Nb, Та, S, Са, с содержанием менее 0,3% или Ti и Zr с содержанием, меньшим или равным 0,5%, и/или алюминий с содержанием, меньшим 0,9%. Добавлением V, Nb, Та, Ti, Zr добиваются повышения твердости путем осаждения, чрезмерно не ухудшая свариваемость. Титан, цирконий и алюминий могут использоваться для фиксирования азота, присутствующего в стали, что позволяет защитить бор, при этом титан полностью или частично может быть заменен двойным весом Zr. Сера и кальций способствуют улучшению обрабатываемости марки резанием. Содержание алюминия ограничивают значением 0,9%, чтобы избежать забивания желобов во время литья;

- кроме того, содержание алюминия, бора, титана и азота в упомянутом составе, выраженное в тысячных долях %, должно отвечать следующему отношению:

при К=Min(I*; J*)

I*=Max (0; I) и J*=Max(0; J)

I=Min(N; N-0,29(Ti-5)

при соблюдении следующего дополнительного условия:

- если С>0,145 (и предпочтительно >0,140), то Si+Al<0,95 и предпочтительно <0,90, чтобы четко дифференцировать изобретение по отношению к предыдущей заявке ЕР 0725156;

- остальное составляет железо и примеси, образующиеся при варке стали.

Для изготовления заготовки получают сталь в соответствии с настоящим изобретением, отливают ее в виде полуфабриката, которому затем придают форму путем горячего пластического деформирования, например посредством прокатки или ковки. Полученную деталь аустенизируют нагреванием до температуры, превышающей Ас3, но меньшей 1000°С и предпочтительно меньшей 950°С, затем охлаждают до температуры окружающей среды таким образом, чтобы в сердцевине детали скорость охлаждения от 800°С до 500°С превышала критическую бейнитную скорость. Температуру аустенизации ограничивают пределом 1000°С, так как выше этого значения закаливающее действие бора становится слишком слабым.

Вместе с тем, можно также получать заготовки непосредственным охлаждением в нагревательной установке для формования (без аустенизации), и в этом случае, даже если нагревание перед деформированием превышает 1000°С, оставаясь при этом ниже 1300°С, бор сохраняет свое действие.

Для охлаждения заготовки до температуры окружающей среды, начиная от температуры аустенизации, можно проводить закалку, используя все известные способы (на воздухе, в масле, в воде), но при этом скорость охлаждения остается выше критической бейнитной скорости.

После этого, при необходимости, проводят классический отпуск заготовки при температуре, меньшей или равной Ac1, но предпочтительно при этом следует ограничить температуру пределом 300°С или даже отказаться от этого этапа. Действительно, отказ от отпуска может быть, при необходимости, компенсирован явлением самоотпуска. Этому самоотпуску способствует, в частности, скорость охлаждения при низкой температуре (то есть примерно ниже 500°С), предпочтительно имеющая значение в пределах от 0,07°С/с до 5°С/с, еще предпочтительнее - от 0,15°С/с до 2,5°С/с.

Для этого можно применять любые известные способы закаливания при условии возможности их регулирования при необходимости. Так, например, можно применить закалку в воде, если скорость охлаждения замедляют, когда температура заготовки опускается ниже 500°С, что можно осуществить, в частности, извлечением заготовки из воды и завершением закалки на воздухе.

Таким образом, получают заготовку, в частности лист, из пригодной для сварки конструкционной стали со сквозной бейнитной, мартенситной или мартенситно-бейнитной структурой, содержащей от 3 до 20 об.% остаточного аустенита.

Наличие остаточного аустенита является особым преимуществом с точки зрения поведения стали при сварке. Действительно, чтобы ограничить возможность образования трещин при сварке и дополнительно к упомянутому выше снижению закаливаемости ЗТВ, присутствие остаточного аустенита в базовом металле вблизи ЗТВ позволяет зафиксировать часть растворенного водорода, который может быть включен во время операции сварки, поскольку водород, не будучи зафиксированным, может повысить опасность трещинообразования.

В качестве примера изготовили небольшие пробные заготовки в виде слитков из сталей 1 и 2 в соответствии с настоящим изобретением и из сталей А и В из предшествующего уровня техники со следующими составами, в тысячных вес.%, за исключением железа:

После ковки слитков закаливаемость четырех сталей оценивают при помощи дилатометрического анализа. В данном случае рассматривали, например, мартенситную закаливаемость и, следовательно, критическую мартенситную скорость V1 после аустенизации при 900°С в течение 15 минут.

На основании этой скорости V1 выводят максимальные значения толщины листов, которые можно получить, сохраняя по существу сквозную мартенситную структуру, содержащую также, по меньшей мере, 3 об.% остаточного аустенита. Эти значения толщины были определены при закалке на воздухе (А), в масле (Н) и воде (Е).

Наконец, провели оценку свариваемости двух сталей путем вычисления процентного содержания в них эквивалентного углерода по формуле:

Ceq=(%С+%Mn/6+(%Cr+(%Мо+%W/2)+%V)/5+%Ni/15).

Ниже приведены характеристики слитков L1 и L2 в соответствии с настоящим изобретением и слитков LA и LB, взятых для сравнения:

Отмечается, что критические мартенситные скорости слитков в соответствии с настоящим изобретением существенно ниже соответствующих скоростей для слитков из стали из предшествующего уровня техники, следовательно, их закаливаемость существенно улучшилась и в то же время их свариваемость не изменилась.

Улучшение закаливаемости позволяет изготовить детали со структурой, прокаленной насквозь в менее строгих условиях охлаждения, чем в известных технических решениях, и/или при больших значениях максимальной толщины.

Изобретение относится к области металлургии, а именно к заготовкам из пригодной для сварки конструкционной стали и способам их изготовления. Предложена заготовка из стали и способ ее изготовления. Заготовка содержит, вес.%: 0,10≤С≤0,22, 0,50≤Si≤1,50, Al≤0,9, 0≤Mn≤3, 0≤Ni≤5, 0≤Cr≤4, 0≤Cu≤1, 0≤Mo+W/2≤1,5, 0,0005≤В≤0,010, N≤0,025, при необходимости, по меньшей мере, один элемент, выбранный из группы, в которую входят V, Nb, Та, S и Са, с содержанием, меньшим 0,3, и/или из Ti и Zr с содержанием, меньшим или равным 0,5, при этом остальное составляет железо и примеси, образующиеся при плавке стали, при этом значения содержания алюминия, бора, титана и азота, выраженные в тысячных долях %, упомянутого состава дополнительно ограничены. При этом структура стали является бейнитной, мартенситной или мартенситно-бейнитной и дополнительно содержит от 3 до 20 об.% остаточного аустенита. Способ изготовления заготовки включает аустенизизацию заготовки нагреванием до температуры, находящейся в пределах от Ас3 до 1000°С, предпочтительно от Ас3 до 950°С, ее охлаждение до температуры, меньшей или равной 200°С таким образом, чтобы в сердцевине заготовки скорость охлаждения от 800°С до 500°С превышала или была равной критической бейнитной скорости; при необходимости, отпуск при температуре, меньшей или равной Ac1. Улучшается закаливаемость стали без снижения ее свариваемости. 3 н. и 8 з.п. ф-лы, 2 табл.

при K=Min(I*; J*)

I*=Мах(0; I) и J*=Max(0; J)

I=Min(N; N-0,29(Ti-5))

при этом содержание кремния и алюминия в составе должно дополнительно отвечать следующим условиям:

если С>0,145, то Si+Al<0,95,

и структура которой является бейнитной, мартенситной или мартенситно-бейнитной и дополнительно содержит от 3 до 20 об.% остаточного аустенита.

1,1%Mn+0,7%Ni+0,6%Cr+1,5(%Mo+%W/2)≥1.

1,1%Mn+0,7%Ni+0,6%Cr+1,5(%Mo+%W/2)≥2.

%Cr+3(%Mo+%W/2)≥1,8.

%Cr+3(%Mo+%W/2)≥2,0.

1,1%Mn+0,7%Ni+0,6%Cr+1,5(%Mo+%W/2)+logVR≥5,5.

1,1%Mn+0,7%Ni+0,6%Cr+1,5(%Mo+%W/2)+logVR≥6.

| Вентильный генератор | 1972 |

|

SU725156A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2031181C1 |

| СТАЛЬ | 1991 |

|

RU2040583C1 |

Авторы

Даты

2008-04-10—Публикация

2003-11-13—Подача