Настоящее изобретение относится к стальной заготовке, пригодной, в частности, для изготовления пресс-формы для литья под давлением пластмассы или для отливки металлов, таких как легкие сплавы, или для изготовления деталей для металлообработки.

Пресс-формы для литья под давлением, как правило, выполняют из стали, твердость которой близка к 300 НВ (единиц твердости по Бринеллю). Однако, когда эти пресс-формы используют для отливки пластмасс, таких как технические пластмассы или термореактивные пластмассы, предпочтительнее использование более твердых сталей, обладающих лучшей износостойкостью. В этом случае можно использовать такую сталь как 55 NCDV 7, содержащую примерно 0,55% углерода, 1,75% никеля, хром, молибден и ванадий, которая позволяет изготовлять пресс-формы, твердость которых близка к 400 НВ. Эта сталь, однако, обладает рядом недостатков: ее трудно обрабатывать и трудно варить. Кроме того, в этой стали часто возникают локальные ликвации, которые представляют собой твердые точки, обладающие плохой способностью к полировке или химической очистке. Эти два недостатка особенно неудобны, так как изготовление пресс-форм требует значительной обработки, и пресс-формы обычно ремонтируют путем наплавки сваркой и полировки или зернения. Кроме того, должна быть повышена твердость поверхности этих пресс-форм, например, путем нитрирования без потери ими твердости.

Для областей применения, которые предъявляют еще более жесткие требования, и особенно, когда отливаемые под давлением пластмассы включают очень твердые волокна, предпочтительно использовать еще более твердые и более износостойкие стали. Одновременно повышение давления литья также приводит к поискам более стойких и, следовательно, более твердых сталей. Наконец, для некоторых областей применения литья под давлением легких сплавов или холодной или горячей металлообработки оказываемые на оборудование механические нагрузки и требования износостойкости приводят к необходимости использования сталей с уровнем твердости выше 450 НВ. В этом случае прибегают к использованию стали с твердостью, близкой к 450 или даже 500 НВ, например сорта AISI H11 или Н13, которые обычно используют в пресс-формах для литья под давлением легких сплавов. Эти стали приблизительно содержат: 0,4% углерода, 5% хрома, 1,25% молибдена и от 0,3 до 1% ванадия. Но эти стали в еще большей степени обладают теми же недостатками, что и упомянутая выше 55 NCDV 7.

Наряду с этим чрезвычайно остро возникает другая проблема, связанная с повышением твердости, которое почти неизбежно сопровождается снижением прочности: опасностью возникновения трещин между каналами охлаждения и шаблонной поверхностью пресс-формы, которую названные каналы должны эффективно охлаждать, проходя относительно близко от этой поверхности.

Цель настоящего изобретения состоит в устранении названных недостатков за счет предложенной стали для пресс-формы или для изготовления деталей для металлообработки, которые легче свариваются, легче обрабатываются, полируются и подвергаются зернению, являясь лучшими проводниками тепла, чем стали известного уровня техники, и позволяющими изготовлять пресс-формы или инструменты с твердостью порядка от 450 до 500 НВ, в том числе стали после операции повышения поверхностной твердости посредством нитрирования, что ставит вопрос о том, чтобы требуемые характеристики, в частности твердость, были совместимы с применением температуры выше 530°С.

В связи с этим предметом изобретения является стальная заготовка толщиной более 20 мм, которая может доходить до 1500 мм, структурой которой является мартенсит или мартенсито-байнит и твердость которой лежит в пределах от 430 до 520 НВ во всех точках, предназначенная для изготовления деталей для пресс-форм или для инструментов и имеющая следующий химический состав, мас.%:

0,180≤С≤0,400

Si≤0,8

Mn≤2,5

Ni≤3

Cr≤3,5

Mo+W/2≤2,8

V+Nb/2+Ta/4≤0,5

Al≤0,4

Ti+Zr/2≤0,1

- бор, содержание которого лежит в пределах от 0,0005 до 0,015,

- возможно один или более элементов, выбираемых из группы, содержащей серу, селен и теллур, суммарное содержание которых меньше или равно 0,2,

- возможно один или более элементов, выбираемых из группы, содержащей свинец и висмут, суммарное содержание которых меньше или равно 0,2,

- возможно кальций в концентрации ниже или равной 0,1,

в то время как остальное составляет железо и примеси, попадающие при обработке и к числу которых принадлежит медь, причем химический состав, кроме того, удовлетворяет следующим соотношениям:

3,2≤Tr≤9

85<Dr≤95

U/Dr≤10,0

Мо*+3×V*≥0,4

в которых для величин, выраженных в %:

Tr=1,8×С+1,1×Mn+0,7×Ni+0,6×Cr+1,6×Мо*+0,5

Dr=54×С0,25+24,5×(Mo*+3×V*)0,30+1,58×Mn+0,74×Ni+1,8Si+12,5×(Cr)0,20

U=1600×C+100×(0,25×Cr+Мо*+4,5×V*)

R=3,8×С+10×Si+3,3×Mn+2,4×Ni+1,4×(Cr+Mo*)

Мо*=Мо+W/2

V*=V+Nb/2+Ta/4

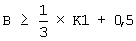

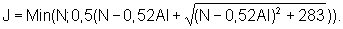

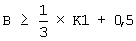

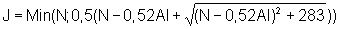

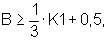

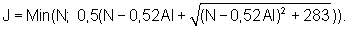

а содержания бора, алюминия, титана, циркония и азота, выраженные в % мас, соответствуют

где K1=Min(I*; J*)

I*=Мах(0; 1) и J*=Мах(0; J)

I=Min(N; N-0,29(Ti+Zr/2-5))

Химический состав преимущественно таков, что

R>11

Химический состав преимущественно также таков, что отношение

R≤2,7×Tr

Предпочтительно, чтобы содержание кремния оставалось строго ниже 0,45% мас.

Химический состав преимущественно таков, что отношение R/(2,7×Tr)≤0,90 и более предпочтительно R/(2,7×Tr)≤0,80.

Химический состав преимущественно таков, что отношение U/Dr≤9,0.

Кроме того, предпочтительно, чтобы химический состав стали был таков, что

0,230%≤С≤0,350%

Si≤0,30%

0,1%≤Mn≤1,8%

Ni≤2,5%

0,2%≤Cr≤3%

Mo+W/2≤2,5%

V+Nb/2+Ta/4≤0,3%

Mo*+3×V*≥0,8%

и еще лучше таков, что

0,240%≤С≤0,320%

Si≤0,15%

0,1%≤Mn≤1,6%

Ni≤2%

0,2%≤Cr≤2,5%

0,3%≤Mo+W/2≤2,5%

V+Nb/2+Ta/4≤0,3%

Mo*+3×V*≥1,2%

И, наконец, предпочтительно, чтобы состав был таким, чтобы Tr>4,5.

Изобретение относится также к стальной детали пресс-формы, получаемой механической обработкой заготовки, согласно изобретению, твердость, по меньшей мере, участка поверхности которой повышена путем нитрирования и твердость которой во всех точках имеет значения от 430 до 530 НВ.

Преимуществом стали, согласно изобретению, является то, что она обладает повышенной теплопроводностью по сравнению со сталями предшествующего уровня техники. Эта повышенная теплопроводность позволяет предусматривать охлаждающие каналы более удаленные от поверхности пресс-формы, чем того требует использование сталей, согласно предшествующему уровню техники. Таким образом, опасность возникновения трещин между каналами и шаблонной поверхностью пресс-форм значительно снижается. Кроме того, благодаря повышенной теплопроводности охлаждение пресс-формы происходит более равномерно, что улучшает качество литья.

Сталь, согласно изобретению, предназначена также для изготовления деталей с последующей их металлообработкой.

Далее изобретение описывается более детально, но не ограничивающим образом, с использованием в качестве иллюстрации примеров.

Отливки для пресс-форм или для металлообработки изготавливают путем механической обработки цельных закаленных стальных заготовок с целью получения мартенситной или мартенситно-бейнитной структуры и отпускаются для получения желаемых свойств, касающихся твердости и пластичности. В этом случае необходимо использование стали, имеющей повышенную способность к закалке и значительную способность к повышению твердости. Но эти обладающие повышенной твердостью стали должные обладать как можно более высокой способностью к механической обработке и как можно более высокой теплопроводностью. Это последнее свойство является полезным для повышения производительности операций литья. Сочетание этих разных свойств является заведомо противоречивым. Действительно, известно, что чем тверже сталь, тем ее труднее механически обрабатывать, и известна возможность улучшения обрабатываемости путем добавления присадочных элементов, таких как сера, кальций, селен, теллур или свинец. Но в сталях для пресс-форм такие добавки следует ограничивать, так как, несмотря на то, что они приемлемы в том случае, когда шаблонная поверхность пресс-форм является зерненой, они оказывают вред в том случае, когда поверхности являются полированными. В любом случае такие добавки не являются удовлетворительными. Известно также, что теплопроводность стали и ее способность к закалке меняются в зависимости от состава в противоположных направлениях. Названные требования, таким образом, являются противоречивыми. Однако изобретателями было впервые установлено, что можно изыскать такие области состава, которые позволили бы получить сочетания свойств, значительно улучшенные по сравнению со свойствами известных сталей. Эти области состава определяются, с одной стороны, диапазонами содержаний каждого их элементов состава и, с другой стороны, соблюдением формул.

Для получения таких сочетаний свойств сталь должна содержать:

- от 0,18 до 0,4% углерода для образования повышающих твердость карбидов, в то же время без ухудшения способности к сварке, пластичности и способности к механической обработке; преимущественно это содержание должно составлять от 0,230 до 0,350% и, еще лучше, от 0,240 до 0,320%;

- менее 0,8%, преимущественно менее 0,30% и, еще лучше, менее 0,15% кремния. Этот элемент, обычно применяемый для раскисления стали при ее производстве, оказывает неблагоприятное влияние на теплопроводность. Однако этот элемент присутствует всегда, по меньшей мере, в виде следов;

- менее 2,5% марганца, преимущественно от 0,1 до 1,8% и, еще лучше, от 0,1 до 1,6%, для получения хорошей способности к закалке, в то же время без способствования образованию слишком большого количества ликвации, которые бы понизили возможность получения хорошего состояния поверхности пресс-форм. Этот элемент присутствует всегда, по меньшей мере, в виде следов. Кроме того, предпочтительно, чтобы его содержание было выше 0,1% для связывания серы, всегда присутствующей в качестве примеси. Если для улучшения способности к механической обработке добавлять некоторое количество серы, то в этом случае необходимо предусматривать минимальное содержание марганца, которое должно быть, по меньшей мере, в 5 раз, предпочтительно в 7 раз, больше содержания серы;

- менее 3% никеля, преимущественно менее 2,5% и, еще лучше, менее 2%. Этот элемент позволяет увеличить способность к закалке, но он очень дорог. Он может присутствовать в виде следов. Однако в областях применения, где требуется высокая пластичность и повышенная равномерность твердости, может оказаться целесообразным понизить содержание марганца в пользу никеля в расчете на замену двумя частями никеля одной части марганца. Эта замена части марганца никелем имеет также то преимущество, что она уменьшает ликвации;

- менее 3,5% хрома, преимущественно от 0,2 до 3% и, еще лучше, от 0,2 до 2,5%. Этот элемент позволяет увеличить способность к закалке, но в слишком большом количестве он проявляет тенденцию к обогащению карбидов хромом за счет других, в большей степени подходящих элементов, таких как молибден, вольфрам, ванадий, ниобий и тантал. Этот элемент может присутствовать в виде следов;

- молибден и/или вольфрам в таких количествах, чтобы сумма Мо*=Mo+W/2 была менее 2,8%, предпочтительно менее 2,5%. Предпочтительно также, чтобы эта сумма была больше 0,3%. Эти элементы, кроме того, сильно способствуют закалке, значительно уменьшая понижение твердости при отпуске, что, в частности, является желательным, когда шаблоны пресс-форм подвергают поверхностной обработке, такой как нитрирование, при температурах, по меньшей мере, 500°С. Однако в слишком большом количестве они ухудшают способность к механической обработке;

- возможно, по меньшей мере, один элемент, выбираемый из группы, содержащей ванадий, ниобий и тантал, в таком количестве, чтобы сумма V*=V+Nb/2+Та/4 была меньше 0,5% и, еще лучше, меньше 0,3%. Эти элементы позволяют повысить стойкость к снижению твердости при отпуске, в частности, когда отпуск проводится при температуре выше 550°С. Они позволяют также повысить стойкость шаблонов пресс-форм к износу. Но в слишком большом количестве они ухудшают способность к механической обработке и сварке;

- от 0,0005 до 0,015% бора. Этот элемент значительно увеличивает способность к закалке, не снижая теплопроводность. При этом, поскольку его действие исчезает при повышенных температурах аустенитизации, имеющих место при сварке, он благоприятно влияет на повышение способности к ремонту путем сварки. При содержании бора ниже 0,0005%, которое является практически пределом обнаружения с помощью аналитических методов, элемент не обладает значительным действием. При содержании бора выше 0,015% он является причиной повышения хрупкости стали, не увеличивая ее способности к закалке;

- возможно, до 0,4% алюминия и, возможно, один или более элементов, выбираемых из группы, содержащей титан и цирконий, причем сумма Ti+Zr/2 может достигать 0,1%. Эти элементы являются сильными раскислителями. Кроме того, они связывают азот, всегда присутствующий, по меньшей мере, в виде примеси в концентрациях обычно ниже 0,0250%, но которые могут превышать эту величину. Однако, когда сталь содержит бор, содержание азота должно оставаться ниже 0,0250%. Для того чтобы бор полностью проявлял свое действие, желательно присутствие по меньшей мере одного элемента, выбираемого из группы, содержащей Al, Ti и Zr.

Для того, чтобы алюминий, титан и цирконий, взятые по отдельности или в сочетании двух или трех элементов, защищали бор от азота и обеспечивали ему его полную эффективность, содержания бора, алюминия, титана, циркония и азота, выраженные в тысячных долях % мас., должны быть преимущественно такими, чтобы

где К1=Min(I*; J*)

I*=Мах(0; 1) и J*=Мах(0; J)

I=Min(N; N-0,29(Ti+Zr/2-5))

- Медь может существовать в виде следов или примеси при ее содержания порядка 0,3%.

- Возможно, один или более элементов, выбираемых из группы, содержащий серу, селен и теллур, в малом количестве, причем сумма содержаний этих элементов должна оставаться ниже 0,2%. Однако в том случае, когда сталь предназначена для изготовления пресс-форм, поверхность которых отполирована и подвергнута химическому зернению, сумма содержаний названных элементов должна быть ниже 0,025% или, еще лучше, ниже 0,005%.

- Возможно, один или более элементов, выбираемых из группы, содержащей свинец и висмут, причем сумма содержаний этих элементов должна оставаться ниже 0,2%. Однако в том случае, когда сталь предназначена для изготовления пресс-форм, поверхность которых отполирована и подвергнута химическому зернению, предпочтительно чтобы сталь не содержала этих элементов.

- Возможно, кальций в концентрации ниже 0,1%. Однако в том случае, когда сталь предназначена для изготовления пресс-форм, поверхность которых отполирована и подвергнута химическому зернению, предпочтительно, чтобы сталь не содержала этого элемента, так как его положительное действие в отношении механической обработки проявляется в сочетании с серой, добавление которой преимущественно ограничено, когда сталь должна быть закалена и подвергнута химическому зернению.

- Остальное состава составляют железо и попадающие в процессе производства примеси. Следует отметить, что для всех примесных элементов, минимальное содержание которых не установлено, в случае добавления этих элементов они всегда могут находиться, по меньшей мере, в форме остаточных элементов или примесей в очень низких концентрациях.

Для получения желаемых рабочих характеристик состав стали следует выбирать в только что определенных пределах. Для этого состав должен быть таким, что:

- Величина Tr=1,8×С+1,1×Mn+0,7×Ni+0,6×Cr+1,6×Мо*+0,5, т.е. выше 3,2 и, еще лучше, выше 4,5 в целях обеспечения удовлетворительной способности к закалке. В частности, величина Tr должна быть выше 4,5 для того чтобы получить мартенсито-бейнитную структуру без следов перлитной структуры на деталях, толщина которых может превышать 1000 мм и достигать 1500 мм.

- Величина Dr=54×С0,25+24,5×(Mo*+3×V*)0,30+1,58×Mn+0,74×Ni+1,8×Si+1,2,5×(Cr)0,20 должна быть в пределах от 85 и 95 для обеспечения достаточного повышения твердости с помощью карбидов, однако без слишком большого вреда для способности к механической обработке.

- Величина U=1600×С+100×(0,25×Cr+Mo*+4,5×V*), которая является индикатором способности к механической обработке (чем она ниже, тем лучше способность к механической обработке), должна быть такой, чтобы отношение величин U/Dr, учитывающее трудность механической обработки, возникающую при повышении твердости, остается ниже 10,0 и преимущественно ниже 9,0.

- Величина R=3,8×С+10×Si+3,3×Mn+2,4×Ni+1,4×(Cr+Мо*), которая меняется как термосопротивление, т.е. обратная величина теплопроводности должна преимущественно оставаться ниже или равной величине 2,7×Tr. Еще лучше, чтобы отношение R/(2,7x×Tr) было ниже 0,90 или равно 0,80. Однако, учитывая совокупность требований желаемых характеристик для стали, эта величина не может, как правило, опускаться ниже 11, по причине чего изобретение, более конкретно, относится к сталям, для которых R>11, будучи при этом как можно более низким.

- Учитывая все ограничения, сумма Мо*+3×V* должна быть выше 0,4%. Когда состав стали соответствует следующему предпочтительному составу:

0,230%≤С≤0,350%

Si≤0,30%

0,1%≤Mn≤1,8%

Ni≤2,5%

0,2%≤Cr≤3%

Mo+W/2≤2,5%

V+Nb/2+Ta/4≤0,3%

Мо*+3×V* должен быть выше 0,8%.

Когда сталь соответствует более предпочтительному составу

0,240%≤С≤0,320%

Si≤0,15%

0,1%≤Mn≤1,6%

Ni≤2%

0,2%≤Cr≤2,5%

0,3%≤Mo+W/2≤2,5%

V+Nb/2+Ta/4≤0,3%

Мо*+3×V* должно быть выше 1,2%.

Для изготовления из этой стали пресс-формы сталь получают, разливают и прокатывают или выковывают в горячем состоянии обычными способами, после чего сталь нарезают для получения заготовок, толщина которых больше 20 мм и может превышать 100 мм, достигая 400 мм, в некоторых случаях 600 мм и даже 1500 мм. Следует отметить, что в случае наиболее малой толщины заготовки могут представлять собой листы или широкие пластины, а в случае наибольшей толщины речь обычно идет о кованых заготовках.

Заготовки имеют аустенитную структуру, возникающую вероятно в результате нагрева в процессе ковки или прокатки при температуре выше АС3 и преимущественно ниже 950°С, в частности, когда сталь содержит бор, после чего заготовки закаливают на воздухе, в масле или в воде в зависимости от толщины стали и ее способности к закалке, получая мартенситную или мартенситно-бейнитную структуру по всей массе. Наконец, заготовки отпускают при температуре выше 500°С и преимущественно равной 550°С, но более низкой, чем AC1. Таким образом, получают твердость в пределах от 430 до 530 НВ.

Из названных заготовок путем известной механической обработки получают детали пресс-форм, содержащих шаблоны, которые отполированы и возможно подвергнуты зернению. Твердость этих деталей может быть повышена по поверхности путем, например, газового нитрирования. После газового нитрирования твердость стали, за исключением нитрированной крайней поверхности деталей, остается в пределах от 430 до 530 НВ.

В качестве примера и сравнения рассмотрим химические составы, приведенные в табл.1, некоторые из характеристик которых приведены в табл.2.

Примеры 1-6, 9-12 и 14-16 соответствуют изобретению, а примеры 17, 18, 20 и 21 приведены в качестве сравнения. Эти стали не содержат добавок селена, теллура, свинца, висмута или кальция. Они, однако, содержат немного серы: от 0,010 до 0,020%.

Для всех этих сталей определена также твердость (НВ) в состоянии после закалки и отпуска, т.е. для мартенситной или мартенситно-бейнитной структуры, образовавшейся при отпуске при 550°С, а также твердость в прогретой зоне вблизи места сварки (HVZAT), которая сравнивается с твердостью по Виккерсу (HVbase) базового металла, не подвергнутого нагреву. Эти результаты приведены также в табл.2.

На основании этих двух таблиц можно сделать вывод о том, что при сопоставимой твердости (НВ) и сопоставимом коэффициенте твердости Dr стали, согласно изобретению, обладают лучшей способностью к механической обработке (более низкое отношение U/Dr) по сравнению со сталями, приведенными в качестве сравнения. Кроме того, стали, согласно изобретению, обладают лучшей способностью восстанавливаться путем сварки и в особенности значительно лучшей однородностью при полировке после восстановления, чем стали, приведенные в качестве сравнения, поскольку твердость в прогретой зоне вблизи места сварки (HVZAT) является более низкой и особенно более низким является отношение HVZAT/HVbase. Для сталей, согласно изобретению, отношение HVZAT/HVbase не превышает в действительности 1,20, когда содержание углерода ниже или равно 0,35%.

(HVZAT означает твердость по Виккерсу в прогретой зоне вблизи зоны сварки; HNbase означает твердость по Виккерсу базового металла).

Эти стали пригодны для изготовления деталей пресс-форм для литья пластмасс под давлением. Но они также пригодны для изготовления деталей оборудования, подвергаемых металлообработке.

Изобретение относится к изготовлению пресс-форм или деталей, подвергаемых металлообработке. Для повышения твердости и исключения возникновения трещин получают заготовку, имеющую толщину более 20 мм, структуру мартенсита или мартенсито-бейнитную, твердость во всех точках лежит в пределах от 430 до 530 НВ из стали состав которой включает в мас%: 0,180≤С≤0,400, Si≤0,8, Mn≤2,5, Ni≤3, Cr≤3,5, Mo+W/2≤2,8, V+Nb/2+Ta/4≤0,5, Al≤0,4, Ti+Zr/2≤0,1, 0,0005%<B<0,015%; S+Se+Te≤0,2; Pb+Bi<0,2; Ca≤0,1, остальное железо и примеси, попадающие в процессе производства, причем химический состав, кроме того, удовлетворяет следующим соотношениям:

3,2≤Tr≤9; 85<Dr≤95; U/Dr≤10,0; Мо*+3×V*≥0,4%,

где Tr=1,8×С+1,1×Mn+0,7×Ni+0,6×Cr+1,6×Мо*+0,5;

Dr=54×С0,25+24,5×(Mo*+3×V*)0,30+1,58×Mn+0,74×Ni+1,8×Si+12,5×(Cr)0,20;

U=1600×C+100×(0,25×Cr+Мо*+4,5×V*);

R=3,8×С+10×Si+3,3×Mn+2,4×Ni+1,4×(Cr+Mo*);

Мо*=Мо+W/2;

V*=V+Nb/2+Ta/4;

В≥1/3×К1+0,5;

где K1=Min(I*; J*); I*=Max(0; 1) и J*=Max(0; J); I=Min(N; N-0,29(Ti+Zr/2-5); 2 н. и 15 з.п. ф-лы, 2 табл.

0,180≤С≤0,400

Si≤0,8

Mn≤2,5

Ni≤3

Cr≤3,5

Mo+W/2≤2,8

V+Nb/2+Ta/4≤0,5

Al≤0,4

Ti+Zr/2≤0,1

бор в пределах от 0,0005 до 0,015,

возможно один или более элементов, выбранных из группы, содержащей серу, селен и теллур, суммарное содержание которых меньше или равно 0,2,

возможно один или более элементов, выбранных из группы, содержащей свинец и висмут, суммарное содержание которых меньше или равно 0,2,

возможно кальций в концентрации ниже или равной 0,1,

остальное железо и примеси, попадающие в процессе производства, к числу которых принадлежит медь,

причем химический состав удовлетворяет следующим соотношениям:

3,2≤Tr≤9

85≤Dr≤95

U/Di≤10,0

Мо*+3·V*≥0,4%,

в которых для величин, выраженных в %:

Tr=1,8·С+1,1·Mn+0,7·Ni+0,6·Cr+1,6·Мо*+0,5

Dr=54·С0,25+24,5·(Mo*+3·V*)0,30+1,58·Mn+0,74·Ni+1,8·Si+12,5·(Cr)0,20

U=1600·C+100·(0,25·Cr+Мо*+4,5·V*)

R=3,8·С+10·Si+3,3·Mn+2,4·Ni+1,4·(Cr+Mo*)

Мо*=Мо+W/2

V*=V+Nb/2+Ta/4,

а содержания бора, алюминия, титана, циркония и азота, выраженные в мас.%, соответствуют:

где K1=Min(I*; J*)

I*=Мах(0; 1) и J*=Мах(0; J)

I=Min(N; N-0,29(Ti+Zr/2-5))

0,230≤С≤0,350

Si≤0,30

0,1≤Mn≤1,8

Ni≤2,5

0,2≤Cr≤3,0

Mo+W/2≤2,5

V+Nb/2+Ta/4≤0,3

Mo*+3·V*≥0,8

и отношение U:Dr<9,0.

0,240≤С≤0,320

Si≤0,15

0,1≤Mn≤1,6

Ni≤2

0,2≤Cr≤2,5

0,3≤Mo+W/2≤2,5

V+Nb/2+Ta/4≤0,3

Mo*+3·V*≥1,2

0,230≤С≤0,350

Si≤0,30

0,1≤Mn≤1,8

Ni≤2,5

0,2≤Cr≤3,0

Mo+W/2≤2,5

V+Nb/2+Ta/4≤0,3

Mo*+3·V*≥0,8

и отношение U:Dr<9,0.

0,240≤С≤0,320

Si≤0,15

0,1≤Mn≤1,6

Ni≤2

0,2≤Cr≤2,5

0,3≤Mo+W/2≤2,5

V+Nb/2+Ta/4≤0,3

Mo*+3·V*≥1,2

0,230≤С≤0,350

Si≤0,30

0,1≤Mn≤1,8

Ni≤2,5

0,2≤Cr≤3

Mo+W/2≤2,5

V+Nb/2+Ta/4≤0,3

Mo*+3·V*≥0,8

отношение U:Dr<9,0, величина Tr>4,5.

0,240≤С≤0,320

Si≤0,15

0,1≤Mn≤1,6

Ni≤2

0,2≤Cr≤2,5

0,3≤Mo+W/2≤2,5

V+Nb/2+Ta/4≤0,3

Mo*+3·V*≥1,2, величина Tr>4,5.

| Вентильный генератор | 1972 |

|

SU725156A1 |

| Передаточное устройство для стеллажного крана-штабелера | 1978 |

|

SU709481A1 |

| ЕР 0792944 А, 03.09.1997 | |||

| ЕР 0431557 А, 12.06.1991 | |||

| Штамповая сталь | 1989 |

|

SU1622418A1 |

Авторы

Даты

2007-10-27—Публикация

2003-04-01—Подача