Изобретение относится к металлургии, в частности к сплавам на основе железа, точнее к высокопрочным конструкционным сталям для сварных конструкций и может применяться в машиностроении и других областях народного хозяйства в конструкциях, работающих при отрицательных температурах.

Известны свариваемые конструкционные стали содержащие углерод до 0,2% кремний до 0,4% марганец до 2,0% хром до 1,5% молибден до 0,5% никель до 2,5% алюминий до 0,1% ванадий до 0,1% могут содержать ниобий до 0,08% медь до 0,5% азот до 0,03% церий до 0,06% кальций до 0,08% титан до 0,08% Эти стали после закалки и высокого отпуска обеспечивают достижение значений σв ≥ 75 кгс/мм2, σ0,2 ≥ 65 кгс/мм2,σ5= 14-16% ударной вязкости КСV-70 ≥ 4,5 кгс. м/см2 в листах толщиной до 50 мм.

Недостатками этих сталей является относительная невысокая прокаливаемость стали, невозможность сохранения указанных свойств по толщине при прокате толщиной свыше 50 мм, чувствительность к концентраторам напряжений, низкая пластичность и технологичность при изготовлении сварных конструкций.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является сталь, взятая за прототип, содержащая, мас. Углерод 0,1-0,17 Кремний 0,15-0,5 Марганец 1,0-1,6 Хром 1,0-1,5 Молибден 0,2-0,5 Никель 1,6-2,3 Медь 0,3-1,0 Ванадий 0,05-0,26 Алюминий 0,03-0,10 Ниобий 0,03-0,2 Азот 0,010-0,03 Церий 0,005-0,03 Железо остальное

После закалки и высокого отпуска сталь имеет следующие механические свойства: временное сопротивление σв= 92 кгс/мм2; предел текучести σ0,2= 78 кгс/мм2; относительное удлинение σ5= 16% ударная вязкость KCV-70=8,0 кгс. м/см2.

Недостатком известной стали является низкая прокаливаемость, недостаточная пластичность, вязкость и хлодостойкость.

Цель изобретения повышение прокаливаемости обеспечивающее получение высокой прочности в толщинах до 120 мм, вязкости, пластичности и хладостойкости.

Цель достигается тем, что сталь содержащая углерод, кремний, марганец, хром, молибден, никель, ванадий, алюминий, азот, железо дополнительно содержит титан, кальций, бор при следующем соотношении компонентов, мас. Углерод 0,10-0,18 Кремний 0,10-0,4 Марганец 0,6-1,8 Хром 0,3-1,5 Молибден 0,1-0,4 Никель 0,3-1,5 Ванадий 0,02-0,08 Алюминий 0,02-0,1 Титан 0,02-0,08 Азот 0,008-0,015 Бор 0,001-0,005 Кальций 0,002-0,008 Железо Остальное

Причем отношение (Al+Ti):N2 должно быть в пределах 6-15, при этом с целью повышения вязкости сталь дополнительно содержит 0,001-0,008 мас. иттрия.

Механические свойства предлагаемой стали после термической обработки следующие: временное сопротивление σв 900 Н/мм2; предел текучести σ0,2=800 Н/мм2; относительное удлинение σ5 16% ударная вязкость КСV-70 80 Дж/см2; прокаливаемость (толщина листа не менее 60 мм).

Отношение (Аl + Ti) N2 в заданных пределах обеспечивает связанные азота в нитриды, в связи с чем бор, вводимый в сталь, находится в твердом растворе (эффективный бор) и обеспечивает максимальную прокаливаемость стали. Таким образом отношение (Al + Ti) N2 6 15 определяет получение в стали бора в "эффективной форме" за счет полного связывания азота в нитриды алюминия и титана и позволяет увеличить прокаливаемость стали до 120 мм при минимальном легировании.

Введение в сталь титана и иттрия приводит к значительному измельчению зерна, при этом происходит значительное упрочнение стали при одновременно повышении вязкости. В результате введения иттрия образуют дисперсные соединения в виде сферических частиц, приводящие к резкому измельчению зерна и не приводящие к образованию концентрации напряжений вокруг них. Это повышает вязкость и пластичность стали при одновременном повышении прочности. Добавка молибдена и ванадия повышают устойчивость этих частиц к отпуску. Добавка в сталь кальция приводит к глобуляризации неметаллических включений и увеличивает однородность структуры, что приводит к увеличению сопротивляемости стали концентраторам напряжений и вязкости стали.

Прочностные характеристики предлагаемой стали обеспечиваются углеродом, марганцем, кремнием, хромом, никелем, молибденом, ванадием, азотом, взятыми в указанных соотношениях.

Содержание углерода ниже 0,1% не обеспечивает необходимой прочности стали, а выше 0,18% приводит к увеличению прочности и резко снижает пластичность и свариваемость.

Содержание кремния ниже 0,1% не обеспечивает достаточного раскисления стали, а при содержании кремния выше 0,4% ухудшаются вязкие и пластические свойства стали.

Марганец необходим для достижения высокой прочности при небольшом содержании углерода. Введение в сталь марганца больше 1,8% приводит к снижению пластичности. Содержание марганца менее 0,6% недостаточно для достижения необходимой прочности.

Хром вводится в сталь с целью повышения прочности и вязкости. Содержание хрома менее 0,3% недостаточно для получения прочности и вязкости. При содержании хрома выше 1,5% снижается пластичность стали.

Легирование стали молибденом выбрали с целью повышения сопротивляемости стали к отпускной хрупкости, снижения резупрочнения при сварке и повышения прочности. Содержание молибдена ниже 0,1% не влияет на снижение разупрочнения стали при сварке и не оказывает заметного влияния на прочность, содержание молибдена выше 0,4% экономически невыгодно и начинается снижение вязкости.

Никель выбран в пределах 0,3-1,5% с целью повышения сопротивляемости стали хрупкому разрушению, повышению прочности и вязкости. Содержание никеля ниже 0,3% не оказывает влияния на повышение вязкости и прочности. Содержание никеля выше 1,5% к излишнему увеличению стоимости стали.

Ванадий выбран в пределах 0,02-0,08% с целью повышения прочности, снижения разупрочнения при сварке. Содержание ванадия выше 0,08% снижает вязкость и хладостойкость стали. Содержание ванадия ниже 0,02% недостаточно для повышения прочности.

Алюминий выбран в пределах 0,02-0,1% для повышения вязкости стали. Содержание алюминия ниже 0,02% недостаточно для раскисления стали и связывания азота, при содержании алюминия выше 0,1% увеличивается брак по поверхности.

Азот выбран в пределах 0,008-0,015% с целью повышения пpочности. Содержание азота выше 0,015% приводит к снижению пластичности, содержание азота ниже 0,008% недостаточно для образования нужного количества карбонитридов и повышения прочности.

Введение в сталь титана обеспечивает получение необходимой прочности. Содержание титана менее 0,02% не обеспечивает получение необходимого количества карбонитридов для обеспечения необходимой прочности и связывания азота. Содержание титана более 0,08% приводит к избыточному количеству карбонитридной фазы и снижению вязкости.

Введение кальция в количестве менее 0,002% недостаточно для достижения эффекта однородности структуры, при содержании кальция более 0,008% происходит загрязнение стали неметаллическими включениями и ухудшаются свойства.

Бор обеспечивает необходимую прокаливаемость, содержание бора более 0,005% приводит к резкому снижению вязкости стали и образованию хрупких трещин при сварке. Содержание бора меньше 0,001% недостаточно для обеспечения прокаливаемости.

Соотношение (Al+Ti)/N2 6 15 выбрано с целью рационального использования алюминия и титана для более полного связывания азота и получения бора в "эффективной форме" в зависимости от содержания этих элементов. Отношение менее 6 недостаточно для полного раскисления стали и связывания азота даже при его минимальном содержании, при соотношении более 15 образуется избыточная карбонитридная фаза, отрицательно влияющая на вязкие и пластические свойства стали.

Содержание иттрия менее 0,001% недостаточно для глобуляризации всех частиц, содержание иттрия более 0,008% приводит к загрязнению стали неметаллическими включениями.

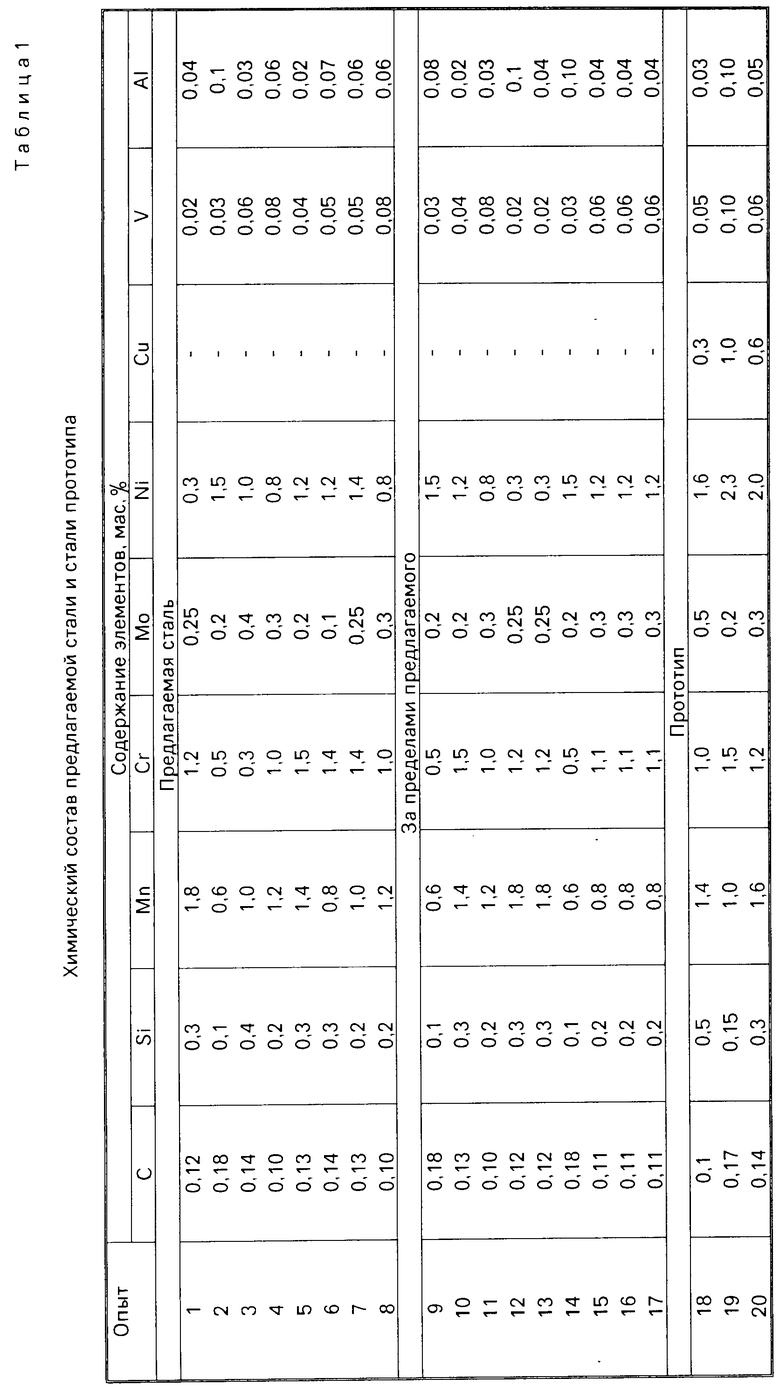

Химический состав предлагаемой стали и стали прототипа приведен в табл. 1. Сталь выплавлялась в индукционной печи открытой выплавкой с разливкой на три слитка. Слитки ковались на сутунку размером 60х80х150 мм и прокатывались на лист толщиной 20 мм на стане горячей прокатки. Термическая обработка производилась в камерных электропечах по режиму закалка в воду плюс высокий отпуск. Образцы вырезались из листов поперек направления прокатки.

Испытания на растяжение проводились по ГОСТ 1497-81, испытания на ударный изгиб по ГОСТ9454-78, испытание на прокаливаемость проводилось в соответствии с ГОСТ5657-69 (см. табл.2).

Как видно из данных табл.2 предлагаемая сталь по сравнению с известной имеет более высокую прокаливаемость, более высокую вязкость пластичность и хладостойкость при сохранении высокой прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2031181C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| СТАЛЬ | 2002 |

|

RU2223343C1 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| Высокопрочный стальной прокат и способ его производства | 2020 |

|

RU2761572C1 |

Изобретение относится к черной металлургии, в частности к высокопрочной свариваемой стали, применяемой в машиностроении, краностроении для сварных конструкций ответственного назначения, подвергающихся износу и ударным нагрузкам. Сущность изобретения: с целью повышения прокаливаемости, вязкости, пластичности и хладостойкости при сохранении уровня прочности, сталь дополнительно содержит титан, кальций, бор при следующем соотношении компонентов, мас. углерод 0,10 0,18; кремний 0,10 0,4; марганец 0,6 1,8; хром 0,3 1,5; молибден 0,1 0,4; никель 0,3 1,5; ванадий 0,02 0,08; алюминий 0,02 0,1; титан 0,02 0,08; азот 0,008 0,015; бор 0,001 0,005; кальций 0,002 0,008; железо остальное, причем отношение (алюминий + титан) азот 6 15. Сталь с целью повышения вязкости дополнительно содержит иттрий 0,001 0,008 мас. 2 табл.

Углерод 0,10 0,18

Кремний 0,10 0,4

Марганец 0,6 1,8

Хром 0,3 1,5

Молибден 0,1 0,4

Никель 0,3 1,5

Ванадий 0,02 0,08

Алюминий 0,02 0,1

Титан 0,02 0,08

Азот 0,008 0,015

Бор 0,001 0,005

Кальций 0,002 0,008

Железо Остальное

причем отношение (алюминий + титан) / азот должно быть в пределах 6 15.

| Сталь | 1982 |

|

SU1059022A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-25—Публикация

1991-06-28—Подача