Изобретение относится к изготовлению горячекатаных или холоднокатаных деталей, обладающих после горячей штамповки или закалки в инструменте наилучшей и гомогенной прочностью, улучшенным относительным удлинением и хорошей коррозионной стойкостью.

Для некоторых областей применения задачей является изготовление стальных деталей, в которых сочетается высокий предел прочности при растяжении, высокая ударная вязкость и хорошая коррозионная стойкость. Сочетание этих характеристик особенно желательно в автомобильной промышленности в связи со стремлением к существенному снижению веса транспортных средств. Эта цель, в частности, может быть достигнута благодаря использованию стальных деталей с высокими механическими свойствами, микроструктура которых является мартенситной или бейнитно-мартенситной, т.е. те детали, которые должны обладать вышеупомянутыми свойствами, например, детали, предотвращающие несанкционированное проникновение, конструкционные детали или детали, обеспечивающие безопасность автомобилей, к примеру поперечные элементы крыла и дверей, или элементы, обеспечивающие жесткость средней стойки.

В патенте Франции №2780984 описывается стальной лист с алюминиевым покрытием, обладающий очень высокой прочностью после термической обработки, включающей нагрев листа до температур в интервале от Ас3 до 1200°С с последующей горячей штамповкой в инструменте. Элементами, входящими в состав стали, являются С: от 0,15 до 0,5%; Mn: от 0,5 до 3%; Si: от 0,1 до 0,5%; Cr: от 0,01 до 1%, Ti: менее 0,2%; Al: менее 0,1%; Р: менее 0,1%; S: менее 0,05%; В: от 0,0005 до 0,08%. Легированный слой, сформированный при взаимной диффузии предварительного покрытия и стали во время термической обработки, обеспечивает защиту стали от обезуглероживания и коррозии.

В одном из вариантов осуществления изобретения при использовании стали, содержащей С: 0,231%; Mn: 1,145%; Si: 0,239%; Al: 0,043%; Р: 0,020%; S: 0,0038%; Cr: 0,179%; Cu: 0,009%; Ni: 0,020%; Ti: 0,032%; N: 0,0042%; Ca: 0,0051%; В: 0,0028%, имеется возможность после горячей штамповки получить прочность стали выше 1500 МПа, что связано с полностью мартенситной структурой стали.

В противоположность очень высокому уровню прочности стали относительное удлинение при разрыве является довольно низким после термической обработки и составляет приблизительно 5%. Однако в определенных областях применения нет необходимости в таком высоком уровне прочности, напротив требуется относительное удлинение при разрыве, превышающее 15%. В этих областях применения также необходима хорошая защита деталей от коррозии.

Конструктивное применение деталей относится к усиливающим ребрам толщиной приблизительно от 0,5 до 4 мм. Задача состоит в том, чтобы получить сталь, которая после термической обработки деталей будет обладать прочностью более 500 МПа и относительным удлинением при разрыве более 15%. При ударном воздействии сочетание этих механических свойств гарантирует высокое поглощение энергии. Требования необходимой прочности и относительного удлинения должны соблюдаться даже при различной скорости охлаждения в инструменте деталей толщиной 0,5 мм и деталей толщиной около 4 мм. При этом, например, нет необходимости переналаживать производственную линию, включая как нагрев, так и охлаждение, когда последовательно обрабатываются на линии детали различной толщины в пределах вышеупомянутого диапазона.

Кроме того, известно, что горячая штамповка детали или ее закалка при последовательной обработке в инструментах может привести к локальной деформации относительно большой величины в определенных областях детали. Контакт детали и инструмента может быть лучше или хуже до такой степени, что скорость охлаждения может быть неодинаковой в различных точках детали. Эти локальные изменения степени деформации или скорости охлаждения могут привести к таким последствиям, в результате которых после термической обработки деталь приобретет гетерогенную структуру и неоднородные свойства.

Задачей настоящего изобретения является решение вышеупомянутых проблем. В частности, задача изобретения состоит в том, чтобы создать горячекатаные или холоднокатаные детали, имеющие после горячей штамповки или закалки в инструменте прочность более 500 МПа и относительное удлинение при разрыве более 15%, при толщине деталей в диапазоне приблизительно от 0,5 до 4 мм. Другая задача изобретения состоит в том, чтобы создать детали с превосходной гомогенностью структуры и однородными механическими свойствами, т.е. такие, в которых прочность и относительное удлинение не изменяются на различных участках детали, даже при неодинаковой степени локальной деформации или при неодинаковой локальной скорости охлаждения в процессе изготовления детали.

Другая задача изобретения состоит в том, чтобы создать стальные детали, которые можно легко сварить при обычных процессах сборки (контактной электросваркой, дуговой сваркой, лазерной сваркой), т.е. детали, которые должны быть сварены прежде или после проведения горячей штамповки или закалки в инструменте.

При этом одной из задач изобретения является стальная деталь из стали с содержанием, в мас.%, С: более или равным 0,040%, но менее или равным 0,100%; Mn: более или равным 0,80%, но менее или равным 2,00%; Si: менее или равным 0,30%; S: менее или равным 0,005%; Р: менее или равным 0,030%; Al: более или равным 0,010%, но менее или равным 0,070%; Nb: более или равным 0,015%, но менее или равным 0,100%; Ti: более или равным 0,030%, но менее или равным 0,080%; N: менее или равным 0,009%; Cu: менее или равным 0,100%; Ni: менее или равным 0,100%; Cr: менее или равным 0,100%; Мо: менее или равным 0,100%, и Са: менее или равным 0,006%, причем остальное - железо и неизбежные примеси, образующиеся в результате плавки, и микроструктура стали состоит, по меньшей мере, из 75% равноосного феррита, мартенсита в количестве не менее 5%, но не более 20%, и бейнита в количестве, не превышающем 10%.

Другой задачей изобретения является стальная деталь, обладающая вышеуказанными свойствами, которая характеризуется содержанием в стали, в мас.%, С: более или равным 0,050%, но менее или равным 0,080%; Mn: более или равным 1,20%, но менее или равным 1,70%; Si: менее или равным 0,070%; S: менее или равным 0,004%; Р: менее или равным 0,020%; Al: более или равным 0,020%, но менее или равным 0,040%; Nb: более или равным 0,030% но менее или равным 0,070%; Ti: более или равным 0,060%, но менее или равным 0,080%; N: менее или равным 0,009%; Cu: менее или равным 0,100%; Ni: менее или равным 0,100%; Cr: менее или равным 0,100%; Мо: менее или равным 0,100%; Са: менее или равным 0,005%, остальное: железо и неизбежные примеси, образующиеся в результате плавки.

В одном частном варианте осуществления изобретения средний размер зерна феррита в структуре стальной детали составляет менее 6 мкм.

В другом частном варианте осуществления изобретения стальная деталь покрыта слоем, легированным по всей его толщине. Этот легированный слой является результатом, по меньшей мере, одной термической обработки, приводящей к взаимному легированию стали и предварительного покрытия, причем предварительное покрытие является сплавом на основе цинка или алюминия.

Согласно предпочтительному варианту осуществления изобретения прочность стальной детали более или равна 500 МПа и ее относительное удлинение при разрыве составляет более 15%.

Другой задачей изобретения является сварное изделие, по меньшей мере, одна из деталей которого является деталью, обладающей любой из вышеупомянутых характеристик.

Еще одной задачей изобретения является способ изготовления покрытой стальной детали, включающий следующие стадии: создание горячекатаного или холоднокатаного листа с химическим составом, указанным выше; нанесение на лист предварительного покрытия, причем предварительное покрытие является сплавом на основе цинка или алюминия. Затем лист разрезают, чтобы получить заготовку; далее, если требуется, эту заготовку сваривают. Если требуется, заготовку можно подвергнуть холодной деформации, затем заготовку нагревают в печи до температуры Tc, чтобы при взаимном легировании стали и предварительного покрытия сформировать легированный слой на поверхности заготовки, причем легирование происходит по всей толщине слоя, указанный нагрев позволяет получить в стали полностью аустенитную структуру. Заготовку удаляют из печи, затем, если требуется, заготовку подвергают горячей деформации для получения детали, которую охлаждают при условиях, позволяющих получить деталь с запланированными механическими свойствами.

Другой задачей изобретения является способ изготовления детали, включающий следующие этапы: поставка горячекатаного или холоднокатаного стального листа, имеющего химический состав, указанный выше; резка листа с целью получения заготовки. Если требуется, заготовку сваривают; затем, если требуется, эту заготовку подвергают холодной деформации. Заготовку нагревают в печи до температуры Tc для получения в стали полностью аустенитной структуры, после чего заготовку удаляют из печи. Если требуется, указанную заготовку подвергают горячей деформации для получения детали, затем указанную деталь охлаждают при условиях, позволяющих получить деталь с запланированными механическими свойствами, и далее, если требуется, на деталь наносят покрытие.

Согласно одному определенному варианту осуществления способа в соответствии с изобретением температура Tc составляет от 880 до 950°С и время выдержки tc при этой температуре составляет от 3 до 10 мин.

Согласно одному определенному варианту осуществления способа в соответствии с изобретением средняя скорость охлаждения Vc от температуры Tc до 400°С составляет от 30 до 80°С/сек.

Предпочтительно средняя скорость охлаждения Vc от температуры Tc до 400°С составляет от 35 до 60°С/сек.

Еще одной задачей изобретения является применение детали или изделия, упомянутого выше, или изготовленного согласно одному из вариантов осуществления изобретения, описанных выше, в производстве конструкционных деталей или деталей, обеспечивающих безопасность наземных транспортных средств или для сельхозтехники или в области судостроения.

Другие признаки и преимущества изобретения станут очевидными в ходе описания, приведенного ниже посредством примера и со ссылкой на следующие прилагаемые чертежи:

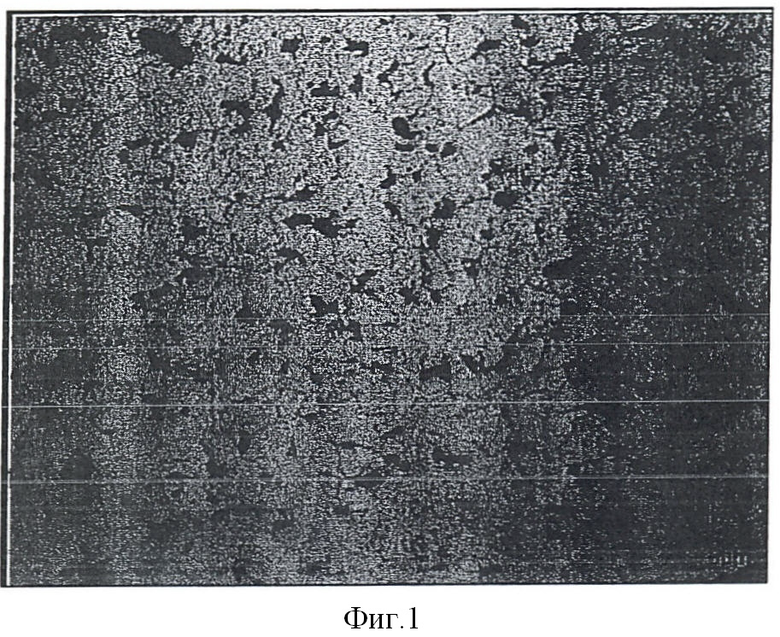

фиг.1 - микроструктура стали согласно изобретению после термической обработки;

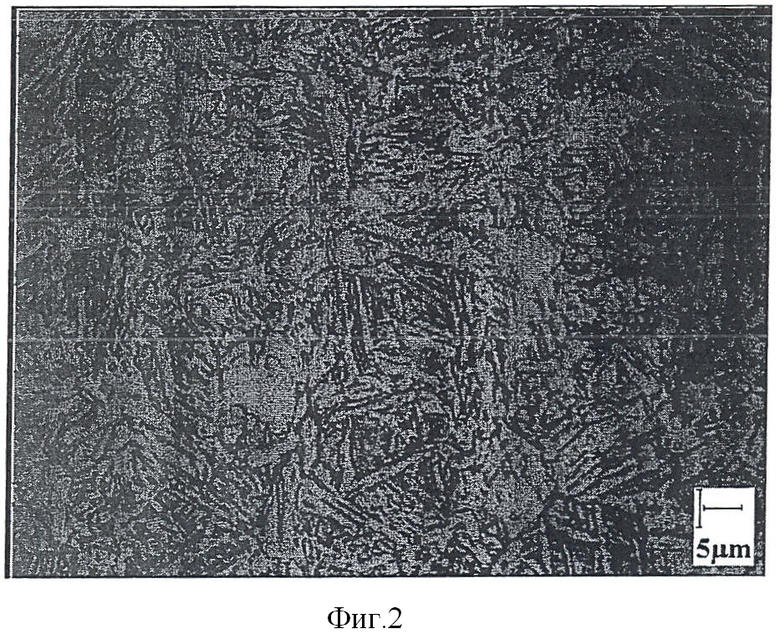

фиг.2 - микроструктура стали, не соответствующая изобретению, после термической обработки.

Если говорить о химическом составе стали то, углерод играет важную роль для обеспечения прокаливаемости и предела прочности на растяжение стали после проведения охлаждения, которое следует за аустенизацией. При содержании углерода в стали ниже 0,040 мас.% невозможно получить прочность выше 500 МПа при любых условиях охлаждения. При содержании углерода в стали выше 0,100% имеется риск формирования слишком большого количества мартенсита при самых высоких скоростях охлаждения, например, когда детали выдерживаются в охлажденном инструменте. В этом случае относительное удлинение при разрыве может составлять менее 15%. Содержание углерода в стали от 0,050 до 0,080% позволяет, в зависимости от производственных условий, получить очень стабильную прочность и относительное удлинение стали, что благоприятствует хорошей свариваемости при обычных процессах сборки.

Кроме раскисления стали, марганец также оказывает важное влияние на прокаливаемость, в частности, когда его содержание составляет, по меньшей мере, 0,80 мас.%. Однако при содержании марганца в стали более 2,00% его свойство формировать аустенит приводит к созданию слишком четко выраженной ленточной структуры. Для получения удовлетворительной прокаливаемости стали без риска сегрегаций предпочтительный диапазон содержания Mn составляет от 1,20 до 1,70%. К тому же была получена очень хорошая вязкость стали в условиях статического или динамического механического нагружения.

Кремний помогает раскислять жидкую сталь и вносит свой вклад в упрочнение стали. Однако содержание кремния следует ограничивать, чтобы избежать излишнего формирования поверхностных оксидов и способствовать улучшению покрываемости и свариваемости стали. Добавка кремния более 0,30 мас.% привела бы к возможной стабилизации аустенита в структуре стали после охлаждения в инструменте, что в данном случае нежелательно. Для получения вышеупомянутых результатов содержание кремния предпочтительно составляет менее 0,070%.

Сера и фосфор в избыточных количествах снижают пластичность стали. В связи с этим их содержание ограничено соответственно 0,005% и 0,030 мас.%. Содержание этих элементов ниже 0,004% и 0,020% соответственно позволяет повысить, в частности, пластичность и вязкость стали.

Алюминий, при содержании от 0,010 до 0,070 мас.%, обеспечивает раскисление жидкой стали. Предпочтительное содержание алюминия составляет от 0,020 до 0,040%, что предотвращает любую стабилизацию аустенита.

Титан и ниобий принадлежат к категории микролегирующих элементов, эти элементы эффективны даже в небольших количествах, в пределах от нескольких 10-3 до нескольких 10-2%.

Когда содержание ниобия в стали составляет от 0,015 до 0,100%, мелкие упрочняющие карбонитриды Nb (CN) осаждаются в аустените или в феррите во время горячей прокатки стали. Эти выделившиеся фазы также позволяют ограничить рост зерна аустенита в структуре стали во время последующей сварки. Содержание ниобия от 0,030 до 0,070% обеспечивает заметное упрочнение стали, умеренно улучшая механические свойства при высокой температуре, позволяя тем самым ограничить усилие во время горячей прокатки в полосовом прокатном стане.

Когда содержание титана составляет от 0,030 до 0,080 вес.% при очень высокой температуре в структуре стали происходит выделение фаз в виде нитридов TiN и затем, при более низкой температуре, происходит выделение фаз в аустените в виде мелких карбидов TiC, что приводит к упрочнению стали. Выделения TiN эффективно ограничивают рост зерна аустенита в структуре стали во время любых сварочных операций. Содержание титана в стали от 0,060% до 0,080% приводит к более интенсивному выделению TiC или карбосульфидов титана.

Содержание азота в стали должно составлять менее 0,009%, чтобы предотвратить огрубление выделений TiN, которое может произойти непосредственно при отвердевании стали.

После горячей прокатки или холодной прокатки и отжига стали ниобий и титан присутствуют в выделившихся фазах. Далее, согласно способу в соответствии с изобретением, проводят полную аустенизацию стали с последующей закалкой в инструменте. Авторы изобретения продемонстрировали, что выделившиеся фазы, в частности, фазы, содержащие титан, эффективно замедляют рост зерна аустенита при нагреве стали и ограничивают формирование очень твердых вторичных структурных составляющих, которые снижают пластичность стали. Эта регулировка размера зерна аустенита позволяет снизить чувствительность стальной детали к изменению скорости охлаждения.

В состав стали могут также входить элементы, такие как медь, хром, никель и молибден, способствующие повышению прочности за счет упрочнения твердого раствора или благодаря их влиянию на прокаливаемость стали. Однако индивидуальное содержание каждого из этих элементов в стали должно быть ограничено 0,1%, иначе после аустенизации в печи происходит формирование бейнитных структур, которые чувствительны к изменению скорости охлаждения.

Для сфероидизации сульфидов и повышения усталостной прочности стали в ее состав также можно вводить в качестве добавки кальций, вплоть до 0,006%, предпочтительно 0,005%.

Способ изготовления деталей согласно изобретению состоит в следующем:

- получают стальной лист или заготовку, вырезанную из листа, причем сталь имеет один из вышеупомянутых химических составов. Начальная микроструктура этого стального листа играет относительно небольшую роль, поскольку впоследствии проводят полную аустенизацию стали. Однако микролегирующие элементы должны присутствовать в виде выделившихся фаз: например, листы или заготовки могут быть изготовлены при литье стали с последующим повторным нагревом до температуры 1100°С. При проведении горячей прокатки температура окончания прокатки будет ниже 940°С. Затем стальной лист охлаждают до температур, находящихся в интервале между 500 и 700°С, при скорости охлаждения от 20 до 100°С/сек. После проведения последующего охлаждения на воздухе от температур в интервале между 450 и 680°С лист сматывают в рулон. При этих условиях имеется возможность получить мелкодисперсные выделившиеся фазы, содержащие микролегирующие элементы,

Изобретение может быть осуществлено при использовании стального листа или заготовки, причем они могут быть без покрытия или с предварительным покрытием. В последнем случае предварительное покрытие, нанесенное на лист, является сплавом на основе цинка или алюминия. В частности, это предварительное покрытие может быть нанесено погружением в расплав, электролитическим осаждением или вакуумным осаждением. Нанесение покрытия можно проводить в одну стадию или при сочетании последовательных стадий. Нанесение покрытия проводят предпочтительно при непрерывном процессе. Толщина указанного предварительного покрытия может составлять от 5 до 35 мкм с целью получения покрытия, стойкого к условиям обработки деталей.

Предварительное покрытие может состоять из алюминия или сплава на основе алюминия. Например, предварительное покрытие можно наносить погружением в расплав в ванне на основе алюминия, в которой, кроме того, содержится от 8 до 11 мас.% кремния и от 2 до 4 мас.% железа.

Предварительное покрытие может также состоять из цинка или сплава на основе цинка. Этот цинковый сплав может также содержать алюминий, например, вплоть до 5 мас.%. Сплав на основе цинка может также, если требуется, содержать один или более элементов, например кремний, свинец, сурьму, висмут, лантан и церий.

Далее стальной лист с предварительным покрытием разрезают для получения заготовки с геометрией, соответствующей окончательной детали.

Согласно одному из вариантов осуществления изобретения заготовку с предварительным покрытием, если требуется, можно сваривать с другими стальными деталями. Безусловно известно, что для определенных конструктивных элементов не требуется одинаковый уровень механических свойств на всех участках деталей. В связи с этим были проведены проектно-конструкторские работы по использованию специально изготовленных сварных заготовок, собранных из стальных листов с различным химическим составом или с различной толщиной. Заготовка с предварительным покрытием согласно изобретению, таким образом, при помощи сварки может быть введена в состав более сложной сборки. При сварке может использоваться непрерывный процесс, например лазерная сварка и электродуговая сварка, или прерывистый процесс, например точечная контактная сварка. Заготовка может быть собрана из одной или более стальных заготовок, химический состав и толщина которых могут быть идентичными или отличающимися, чтобы на конечной стадии процесса после формообразования и термической обработки получить детали с локально изменяющимися механическими свойствами, которые локально приспособлены к последующим напряжениям. В стальных заготовках, собранных из заготовок согласно изобретению, используют сталь с содержанием, в мас.%, например, С: от 0,040 до 0,25%; Mn: от 0,8 до 2%; Si: менее или равным 0,4%; Al: менее или равным 0,1%.

Согласно другому варианту изобретения заготовка с предварительным покрытием может, если требуется, быть холоднодеформированной. Эта деформация может быть проведена так, что заготовка приобретает геометрию, относительно близкую к окончательной геометрии детали, которую требуется получить. В случае если проведена холодная деформация, она может быть дополнена горячей деформацией, как будет объясняться ниже. Если холодная деформация приводит, фактически, к окончательной геометрии, то перед проведением стадии согласования с инструментом производят нагрев детали. Цель этой последней стадии состоит в том, чтобы предотвратить любую деформацию деталей после охлаждения и обеспечить особый режим охлаждения, благодаря соответствующему контакту детали и инструмента. Эта стадия согласования характеризуется минимальным усилием, которое инструмент оказывает на деталь.

После этих возможных этапов сварки и холодной деформации заготовку нагревают в печи для проведения термической обработки. Цель этой обработки состоит в том, чтобы выполнить полную аустенизацию стали. Если заготовка имеет предварительное покрытие, то целью указанной обработки также является формирование покрытия, обеспечивающего защиту поверхности заготовки во время обработки и во время последующего использования детали.

Предварительное покрытие на основе цинка или на основе алюминия играет следующую роль: во время нагрева в печи происходит процесс взаимного легирования стальной подложки и предварительного покрытия с формированием на поверхности заготовки легированного слоя. Легирование происходит по всей толщине предварительного покрытия. В зависимости от состава предварительного покрытия в указанном легированном слое формируется одна или более интерметаллидных фаз. Поскольку точка плавления этих фаз превышает температуру нагрева детали, покрытие при высокой температуре не плавится. Термин «предварительное покрытие» следует понимать, как сплав, покрывающий деталь до нагрева, а термин «покрытие» следует понимать, как легированный слой, сформированный в результате нагрева детали. Благодаря термической обработке изменяется природа предварительного покрытия и его геометрия, так как толщина покрытия в результате диффузионных процессов со стальной подложкой больше, чем толщина предварительного покрытия. Как упоминалось, при термической обработке формируется жаростойкое покрытие на детали. Это покрытие защищает подложку, препятствуя ее контакту с атмосферой печи. Следовательно, исключаются проблемы, связанные с обезуглероживанием и окислением, которые происходили бы при нагреве детали без предварительного покрытия. Сформированные покрытия также имеют преимущество, состоящее в том, что они обладают сцеплением с подложкой и являются подходящими для последующих операций горячей штамповки.

Нагрев производят до температуры Tc, превышающей Ас3, которая является температурой окончания аустенитного превращения в стали при нагреве. Температура Tc составляет предпочтительно от 880 до 950°С. Время tc выдержки при температуре Tc может составлять от 3 до 10 мин для выравнивания температуры заготовки. При этих условиях в указанном температурном диапазоне, несколько превышающем Ас3, формируется мелкое аустенитное зерно. При такой структуре замедляется скорость распада фаз и в результате предотвращается формирование микроструктурных составляющих, обладающих низкой пластичностью. Изменение температуры в пределах указанного диапазона не влечет за собой больших изменений механических свойств полученных деталей.

Затем горячую заготовку удаляют из печи и направляют в инструмент, где она подвергается горячей деформации с целью получения требуемой геометрии детали или просто подвергается операции согласования, как описано выше. Несомненно, если заготовка не была деформирована ранее, деформация будет полностью выполнена именно на стадии горячей штамповки. В обоих случаях присутствие детали в инструменте приводит к ее охлаждению, которое происходит, главным образом, благодаря теплопроводности. Скорость охлаждения зависит от таких параметров, как время транспортировки детали от печи к инструменту, толщина и температура детали, охлаждение самого инструмента хладагентом и время нахождения детали в инструменте. Согласно одному из вариантов осуществления изобретения деталь может быть направлена к другому инструменту, называемому «вторичным» инструментом, что позволяет регулировать режим в конце охлаждения.

Авторы изобретения продемонстрировали, что достижение требуемых механических свойств стальных деталей зависит от регулировки конкретных параметров, а именно Vc: этот параметр обозначает среднюю скорость охлаждения детали от температуры Tc на выходе из печи до температуры 400°С. Указанный температурный диапазон между Tc и 400°С покрывает конкретный интервал, в котором в стали происходят аллотропические превращения, приводящие к требуемым микроструктурам сталей согласно изобретению.

Скорость охлаждения Vc составляет от 30 до 80°С/сек: при Vc ниже 30°С/сек в структуре стали преобладает феррит и не всегда может быть достигнут уровень прочности выше 500 МПа. При скорости охлаждения Vc, составляющей от 35 до 60°С/сек, механические свойства деталей изменяются незначительно.

При скорости охлаждения, превышающей 80°С/сек, в микроструктуре стали обнаружено чрезмерное количество бейнита. Свойства этой структурной составляющей чувствительны к небольшому изменению Vc. Следовательно, локальное изменение условий контакта детали и инструмента или непреднамеренное изменение условий обработки деталей относительно номинальных параметров процесса приведет к изменениям механических свойств в пределах данной детали или одной детали по отношению к другой.

Микроструктура стали согласно изобретению состоит, по меньшей мере, из 75% мелкого равноосного феррита, это процентное содержание соответствует поверхностной фракции и может быть измерено, например, на полированном и травленом шлифе. Термин «равноосный» относится к структуре стали, в которой среднее отношение самой большой длины ферритного зерна к его самой малой длине не превышает 1,2. Предпочтительно средний размер ферритного зерна в структуре стали должен составлять менее 6 мкм, чтобы получить высокую прочность и относительное удлинение при разрыве, намного превышающее 15%.

Структура стали также содержит мартенсит, поверхностная фракция которого составляет от 5 до 20%. Эта структурная составляющая присутствует в форме островков, рассеянных в пределах ферритной матрицы, размер этих островков обычно равен или меньше размера ферритных зерен. Присутствие от 5 до 20% мартенсита в мелкодисперсной форме позволяет увеличить предел прочности, без слишком заметного снижения пластичности стали.

Структура стали также может содержать бейнит в количестве, ограниченном 10%. Это связано с тем, что, как установлено, присутствие этой структурной составляющей является нежелательным для изготовления деталей, которые должны обладать большой однородностью механических свойств.

Полученные таким образом детали, если требуется, затем могут быть с помощью сварки собраны с другими деталями одинаковой или различной толщины или с одинаковым или различным химическим составом для создания, например, более сложной конструкции.

Если начальный лист или заготовка не имеют какого-либо предварительного покрытия, несомненно, при необходимости защиты деталей от коррозии, на сформированные после термической обработки детали может быть нанесено покрытие при проведении соответствующей операции нанесения покрытия.

Следующие варианты осуществления изобретения, представленные в качестве примеров, иллюстрируют другие преимущества изобретения.

Пример 1

Были исследованы горячекатаные или холоднокатаные стальные листы толщиной от 1,2 до 2 мм, имеющие следующий состав, приведенный в таблице 1.

Стали А и В являлись сталями с химическим составом согласно изобретению. Стали С и D являлись контрольными сталями. Толщина горячекатаного листа из стали А составляла 2 мм. Горячекатаные листы толщиной 2 мм и холоднокатаные и отожженные листы толщиной 1,5 и 1,2 мм из стали В подвергали испытаниям.

Стали С и D являлись контрольными, при этом указанные стали являлись холоднокатаными и отожженными и имели толщину 1,2 мм.

На листы из различных сталей наносили покрытие погружением в расплав в ванне расплавленного алюминиевого сплава, содержащего 9,3% кремния и 2,8% железа, остальное: алюминий и неизбежные примеси. Толщина предварительного покрытия составляла приблизительно 25 мкм с каждой стороны листа. Затем листы разрезали на заготовки.

Далее заготовки нагревали до температуры Tc, время выдержки tc при указанной температуре представлено в таблице 2. После различных режимов обработки сталей проводили целый ряд испытаний, например испытание стали В проводили после обработки согласно режимам В1-В3. Нагрев при всех указанных режимах приводит к полному аустенитному превращению в структуре сталей. Во время фаз нагрева и выдержки предварительное покрытие превращалось в легированный слой по всей толщине слоя. Указанное легированное покрытие, обладая высокой точкой плавления и высокой твердостью, является весьма коррозионностойким и предотвращает окисление и обезуглероживание стальной основы во время и после фазы нагрева.

После проведения аустенизации заготовки удаляли из печи при температуре Tc и затем подвергали горячей штамповке. Средняя скорость охлаждения Vc была различной в соответствии с условиями, указанными в таблице 2. Механические свойства, полученные при испытании деталей (предел текучести Re, прочность на растяжение Rm и относительное удлинение при разрыве А), также представлены в таблице 2.

условия

Микроструктуры сталей, полученные после термической обработки, были исследованы на полированных и травленых шлифах. Средний размер зерна феррита определялся с помощью анализа изображения.

Испытания, проведенные на стали А, показали, что механические свойства стали незначительно зависят от температуры аустенизации в пределах диапазона, определенного способом согласно изобретению. В связи с этим при промышленном производстве незапланированное изменение этого параметра будет мало ощущаться. Пример микроструктуры стали представлен на фиг.1. При режиме обработки В1 структура стали состояла из 93% равноосного феррита со средним размером зерна 5 мкм и 7% мартенсита.

Все образцы, обработанные по режимам А1, А2, В1 и В2 имели структуру, содержащую более 75% равноосного феррита, мартенсита в количестве от 5 до 20%, и менее 10% бейнита.

При слишком высокой скорости охлаждения (100°С/сек, режим обработки В3) содержание мартенсита в структуре стали превышало 20%. Мартенсит присутствовал в форме островков, размер которых может превышать 5 мкм. В этом случае относительное удлинение при испытании стали составляло менее 15%.

Сталь С имеет слишком высокое содержание углерода и слишком высокое содержание кремния и не содержит достаточного количества микролегирующих элементов для эффективного регулирования размера зерна. Даже при скорости охлаждения 35°С/сек структура стали является не ферритной, а преимущественно бейнитной, продемонстрированной на фиг.2, которая имеет отношение к режиму обработки С1. Относительное удлинение стали в этом случае составляет менее 15%. При увеличении скорости охлаждения (режимы обработки С2 и С3) структура стали становится преимущественно мартенситной, имеющей следы бейнита. При этом относительное удлинение стали заметно снижается.

В стали D недостаточное количество марганца и титана и чрезмерное содержание серы. В результате сталь имеет неудовлетворительную прочность, которая составляет менее 500 МПа при режиме обработки D1.

Пример 2

Был исследован лист из стали В, имеющей состав согласно изобретению, указанный в таблице 1. На стальной лист толщиной 2 мм было нанесено предварительное покрытие из сплава на основе алюминия, как объяснялось в примере 1. Лист нагревали до температуры 900°С в течение 8 минут, затем лист подвергали горячей штамповке для изготовления детали. Скорость охлаждения Vc составляла 60°С/сек. В пределах морфологии детали, эквивалентная деформация ε изменялась в различных областях детали: определенные участки, фактически, не подвергались локальной деформации (ε=0%), тогда как на других участках детали деформация составляла 20%. В областях детали с различной деформацией проводили металлографические исследования и измерения твердости и из этих областей вырезали образцы для испытания на растяжение. Испытания стальных образцов показали, что предел текучести изменялся от 430 до 475 МПа, предел прочности изменялся от 580 до 650 МПа и относительное удлинение при разрыве изменялось от 17 до 22%. Таким образом, несмотря на то, что сталь с аустенитной структурой подвергалась горячей деформации в большей или меньшей степени, в зависимости от рассматриваемой области детали, сталь и способ изготовления детали согласно изобретению характеризуются тем, что свойства стали остаются абсолютно гомогенными в пределах одной и той же детали. В частности, предел прочности составляет более 500 МПа и относительное удлинение при разрыве составляет более 15%, безотносительно степени деформации рассматриваемой стальной детали.

Изобретение, таким образом, позволяет изготовить покрытые детали, имеющие высокую прочность и высокие пластические свойства, эти характеристики являются гомогенными на всех участках детали. Стали согласно изобретению не очень чувствительны к изменениям производственных параметров, что является преимуществом в случае незапланированной задержки детали на производственной линии, или при внесении изменений в технологический процесс (например, при прохождении последовательно в одну и ту же печь деталей различной толщины).

Указанные детали будут успешно использоваться при изготовлении узлов, обеспечивающих безопасность, в частности конструкционных или усиливающих деталей в конструкциях автомашин и для сельхозтехники, или в области судостроения.

Изобретение относится к изготовлению горячекатаных или холоднокатаных деталей. Техническим результатом изобретения является получение детали с гомогенной структурой и однородными механическими свойствами. Для достижения технического результата стальную деталь получают из стали, содержащей, мас.%: С: более или равным 0,040, но менее или равным 0,100; Мn: более или равным 0,80, но менее или равным 2,00; Si: менее или равным 0,30; S: менее или равным 0,005; Р: менее или равным 0,030; Аl: более или равным 0,010, но менее или равным 0,070; Nb: более или равным 0,015, но менее или равным 0,100; Ti: более или равным 0,030, но менее или равным 0,080; N: менее или равным 0,009; Сu: менее или равным 0,100; Ni: менее или равным 0,100; Сr: менее или равным 0,100; Мо: менее или равным 0,100 и Са: менее или равным 0,006, остальное: железо и неизбежные примеси, при этом микроструктура стальной детали состоит, по меньшей мере, из 75% равноосного феррита, мартенсита в количестве не менее 5% и не более 20%, и бейнита в количестве, не превышающем 10%. 5 н. и 7 з.п. ф-лы, 2 табл., 2 ил.

1. Стальная деталь из стали, содержащей, мас.%:

0,040≤С≤0,100

0,80≤Мn≤2,00

Si≤0,30

S≤0,005

Р≤0,030

0,010≤Аl≤0,070

0,015≤Nb≤0,100

0,030≤Ti≤0,080

N≤0,009

Cu≤0,100

Ni≤0,100

Cr≤0,100

Mo≤0,100

Ca≤0,006

железо и

неизбежные примеси - остальное,

при этом микроструктура стальной детали состоит, по меньшей мере, из 75% равноосного феррита, мартенсита в количестве не менее 5% и не более 20% и бейнита в количестве, не превышающем 10%.

2. Стальная деталь по п.1, отличающаяся содержанием в указанной стали, мас.%:

0,050≤С≤0,080;

1,20≤Мn≤1,70;

Si≤0,070;

S≤0,004;

Р≤0,020;

0,020≤Аl≤0,040;

0,030≤Nb≤0,070;

0,060≤Ti≤0,080;

N≤0,009;

Cu≤0,100;

Ni≤0,100;

Cr≤0,100;

Mo≤0,100;

Ca≤0,005,

железо и

неизбежные примеси - остальное.

3. Стальная деталь по п.1 или 2, отличающаяся тем, что средний размер зерна феррита в структуре указанной стали составляет менее 6 мкм.

4. Стальная деталь по п.1 или 2, отличающаяся тем, что указанная деталь покрыта легированным по всей толщине слоем, причем указанный легированный по всей толщине слой получен в результате, по меньшей мере, одной термической обработки, проводимой для взаимного легирования указанной стали и предварительного покрытия, причем указанное предварительное покрытие является сплавом на основе цинка или алюминия.

5. Стальная деталь по п.1 или 2, отличающаяся тем, что ее прочность выше или равна 500 МПа и ее относительное удлинение при разрыве составляет более 15%.

6. Сварное изделие, по меньшей мере, одна из деталей которого является деталью по любому из пп.1-5.

7. Способ изготовления покрытой стальной детали, включающий:

создание горячекатаного или холоднокатаного листа из стали, имеющей состав по п.1 или 2, затем нанесение предварительного покрытия на указанный стальной лист, причем указанное предварительное покрытие является сплавом на основе цинка или алюминия, далее резку указанного листа для получения заготовки, затем при необходимости сварку указанной заготовки, далее при необходимости, проведение холодной деформации указанной заготовки, затем нагрев указанной заготовки до температуры Тс в печи, чтобы сформировать при взаимном легировании указанной стали и указанного предварительного покрытия легированный слой на поверхности указанной заготовки по всей толщине указанного слоя, и чтобы в результате нагрева указанная сталь имела полностью аустенитную структуру, далее удаление указанной заготовки из печи, затем при необходимости проведение горячей деформации указанной заготовки для получения детали и далее охлаждение указанной детали в инструменте при условиях, позволяющих получить указанную стальную деталь с запланированными механическими свойствами.

8. Способ изготовления детали из стали, включающий создание горячекатаного или холоднокатаного листа из стали, имеющей состав по п.1 или 2, затем резку указанного листа для получения заготовки, далее при необходимости сварку указанной заготовки, затем при необходимости проведение холодной деформации указанной заготовки, далее нагрев указанной заготовки в печи до температуры Тс для получения полностью аустенитной структуры указанной стали, затем удаление указанной заготовки из печи; далее при необходимости проведение горячей деформации указанной заготовки для получения детали, затем охлаждение указанной детали в инструменте при условиях, позволяющих получить указанную стальную деталь с заданными механическими свойствами и далее при необходимости нанесение покрытия на указанную деталь.

9. Способ изготовления по п.7 или 8, отличающийся тем, что указанная температура Тc составляет от 880 до 950°С, время выдержки tc при указанной температуре составляет от 3 до 10 мин.

10. Способ изготовления по п.7 или 8, отличающийся тем, что средняя скорость охлаждения Vc от указанной температуры Тc до 400°С составляет от 30 до 80°С/с.

11. Способ изготовления по п.7 или 8, отличающийся тем, что средняя скорость охлаждения Vc от указанной температуры Тc до 400°С составляет от 35 до 60°С/с.

12. Применение детали по любому из пп.1-6 или детали, изготовленной по любому из пп.7-11, в производстве конструкционных деталей или деталей, обеспечивающих безопасность, для наземных транспортных средств, или для сельхозтехники, или в области судостроения.

| Устройство для очистки забоя и промывки ствола скважины | 2022 |

|

RU2780984C1 |

| Реверсивный счетный разряд по модулю 2 @ (где @ =2,3,4,...) с неразрушающейся информацией | 1984 |

|

SU1195447A1 |

| Пресс-форма для прессования супертонких изделий из порошка | 1984 |

|

SU1146132A1 |

| RU 2055916 C1, 10.03.1996 | |||

| СПОСОБ ОТЖИГА ОЦИНКОВАННОЙ ТОНКОЙ СТАЛЬНОЙ ПОЛОСЫ | 1993 |

|

RU2082767C1 |

| СТАЛЬ, ИМЕЮЩАЯ ВЫСОКУЮ УДАРНУЮ ВЯЗКОСТЬ В ЗОНЕ ТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ ПРИ СВАРКЕ | 1997 |

|

RU2135622C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2005 |

|

RU2292404C1 |

Авторы

Даты

2011-07-10—Публикация

2008-03-03—Подача