Изобретение относится к теплоэнергетике и может быть использовано в технологиях по утилизации отработанных колесных резиносодержащих автомобильных и тракторных покрышек (шин).

Известен способ утилизации шин с одновременной выплавкой металла в печах со шлаковым расплавом путем подачи в рабочую полость топлива, окислителя и шихты, содержащей, например, куски шин, подсушки, отделения летучих веществ и последующим сжиганием углерода и углеводородсодержащих веществ, расплавлением золы и шихты (патент RU №2135896; MHK7 F23G 5/027; F23G 7/00). Недостатком способа является повышение степени загрязнения атмосферы плохо прогоревшей сажей и другими вредными летучими компонентами резины при добавлении в шихту предварительно нарубленных кусков шин, а также отсутствие возможности вторичного использования сжигаемой сажи, большие затраты на механическую разделку шин при превращении их в кусковую добавку к шихте.

Известен способ нагрева материалов в обжиговых печах с одновременной утилизацией шин (Нохратян К.Я. Сушка и обжиг в промышленности строительной керамики. М.: Стройиздат, 1962 г.). При подаче покрышек в камеры вместе с обжиговым материалом резина выгорает, отдавая дополнительное тепло печи и сокращая расход основного топлива. Остающийся от шин металлокорд направляют на переработку. Недостатком способа является также загрязнение атмосферы сажей и другими летучими компонентами резины, неиспользование сажи в качестве полезного сырья во вторичных переработках.

Известен способ сжигания твердого топлива на котлах путем подачи в топку кусков основного топлива (угля), кусков шин и окислителя (Л.Н.Сидельковский, В.Н.Юренев. "Парогенераторы промышленных предприятий". М.: Энергия. 1978. с.77; рис.6-11; с.115; рис.8-23). При подаче в топку вместе с топливом кусков шин проявляются те же недостатки: чрезмерное загрязнение атмосферы, невозможность использования резины и ее компонент во вторичных переработках, большие затраты па предварительную механическую разделку шин, трудности с извлечением и удалением металлокорда.

Известен способ нагревной разделки шин путем растворения резины нефтепродуктами в экстракторе при температуре 260-290°С (533-563К) и последующего удаления и отделения металлокорда (патент RU №2153415; МПК7 В29В 17/00; В29К 103/00). При этом затраты на получение металлокорда для дальнейшей его переработки очень велики, а технология малопроизводительна, затратна. В процессе технологии полностью теряется сажа - ценный продукт для вторичных технологий и переработки.

Известен такой же способ растворения резины нефтепродуктами с отделением металлокорда при температуре 100-400°С (373-673К) (заявка RU №2002110990; МПК7 В29В 17/00). Способ имеет те же недостатки: малую производительность, высокие затраты, полную потерю сажи как сырья для вторичных переработок.

Известен также механический способ разделки шин путем разрыва, дробления и истирания резины в порошок (патент RU №2224650; MHK7 F23G 5/027; F23G 7/00). Недостаток способа - большие затраты на утилизацию, низкая производительность, низкое содержание сажи в конечном металлопорошке, его невысокая стоимость и ограниченная область применения.

Известен способ механического разрушения шин с использованием электрического нагрева и извлечения металлокорда (патент RU №2176952; MHK7 B26F 3/06). Способ имеет те же недостатки, что и вышеописанный: высокие затраты, низкая производительность, а также незавершенность утилизационного цикла в части получения сажи.

Известны способ и установка термообработки изношенных шин путем пиролиза при температуре 550-800°С (823-1073К) в обедненной кислородом среде с коэффициентом избытка воздуха 0,4-0,085 (патенты RU №2269415 и №2139187; MHK7 F29B 17/00; F23G 7/12). Недостатками известных способов и установок являются большие затраты на утилизацию, низкая производительность, переусложненная технология.

Наиболее близким по технической сути является известный способ переработки изношенных шин, осуществляемый путем их термическою разложения при температуре 400-600°С (673-873К) с образованием летучих веществ и сажи (патент RU №2142357; МПК7 В29В 17/00). Недостаток способа - также переусложнение технологии, вызывающее повышение энергозатрат, снижение производительности; кроме того, имеет место повышенное загрязнение атмосферы выделяющимися летучими веществами и парами вводимых дополнительно на переработку реагентов.

Задачей изобретения является снижение энергозатрат на утилизацию шин с получением твердого порошково-кускового материала с высоким содержанием сажи и минимизация загрязнения атмосферы.

Для достижения поставленной задачи при реализации предлагаемого способа осуществляют утилизацию неразделанных шин путем термического нагрева в обедненной кислородом среде при температуре 675-900К с отделением металлокорда, летучих веществ и сажесодержащего материала, последующим отводом и выжиганием летучих веществ с выработкой тепла, нагрев производят через стенки контейнера без непосредственного контакта с нагревательными элементами и греющей средой со снижением концентрации кислорода от О2=21% в начале до О2=0,5-4,5% в конце нагрева и разрушения шин с периодическим встряхиванием.

Нагревом шин в обедненной кислородом среде без непосредственного контакта с нагревателем достигается затягивание процесса экзотермического воспламенения выделяющихся летучих веществ, препятствующее загоранию и выносу сажи, а поддержанием температуры в диапазоне Т=675-900К со снижением концентрации кислорода от О2=21% в начале до О2=0,5-4,5% в конце оптимизируется процесс термического разрушения шин с получением максимального количества сажесодержащего материала.

Для реализации данного способа предложено устройство утилизации неразделанных шин, содержащее контейнер с камерой утилизации в металлическом корпусе, имеющей газоплотный потолочный загрузочно-разгрузочный люк, днище с подовым люком для выгрузки порошково-кускового сажесодержащего материала, а также системы нагрева, отвода и выжигания летучих веществ, загрузки неразделанных шин и выгрузки металлического корда, выгрузки и сброса порошково-кускового сажесодержащего материала, в соответствии с изобретением, потолочный люк камеры утилизации имеет, по крайней мере, один патрубок для отвода летучих веществ, подключенный к системе отвода и выжигания летучих веществ, днище камеры утилизации оборудовано замком для герметичного подключения к системе выгрузки и сброса порошково-кускового сажесодержащего материала, а днище и корпус камеры утилизации подключены к установке периодического вибровстряхивания.

Наличие патрубков для отвода летучих веществ из камеры утилизации контейнера в период терморазрушения шин в факельную зону обеспечивает частичную (до 10-15%) компенсацию топливных затрат; реализацией вибровстряхивания контейнера при нагреве ускоряется процесс разрушения шин и снижаются топливные затраты, уменьшается вероятность нарушения качества (оплавления) частиц получаемого сажесодержащего материала; наличие замка в днище контейнера для подключения к сборнику сажесодержащего порошково-кускового материала упрощает технологию разгрузки контейнера, увеличивает производительность устройства по утилизации шин.

Способ утилизации шин реализуется в устройстве, имеющем различные примеры технического применения.

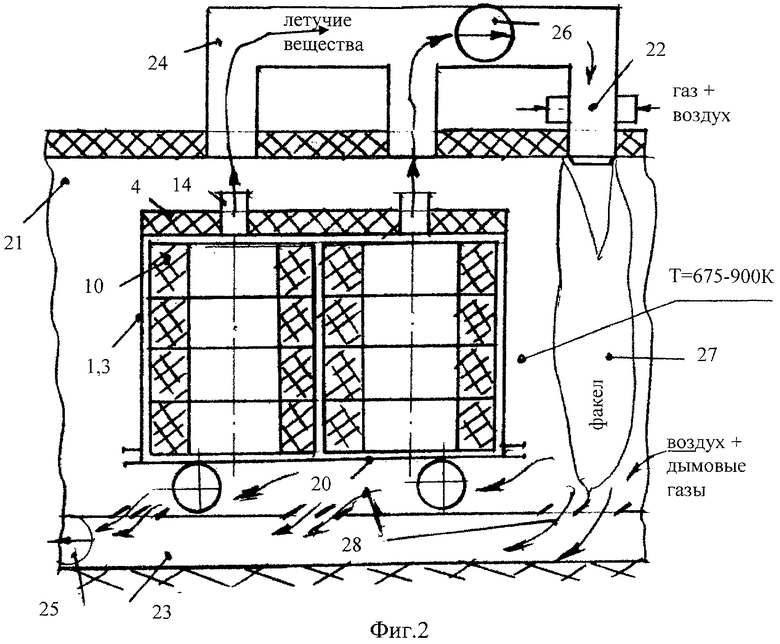

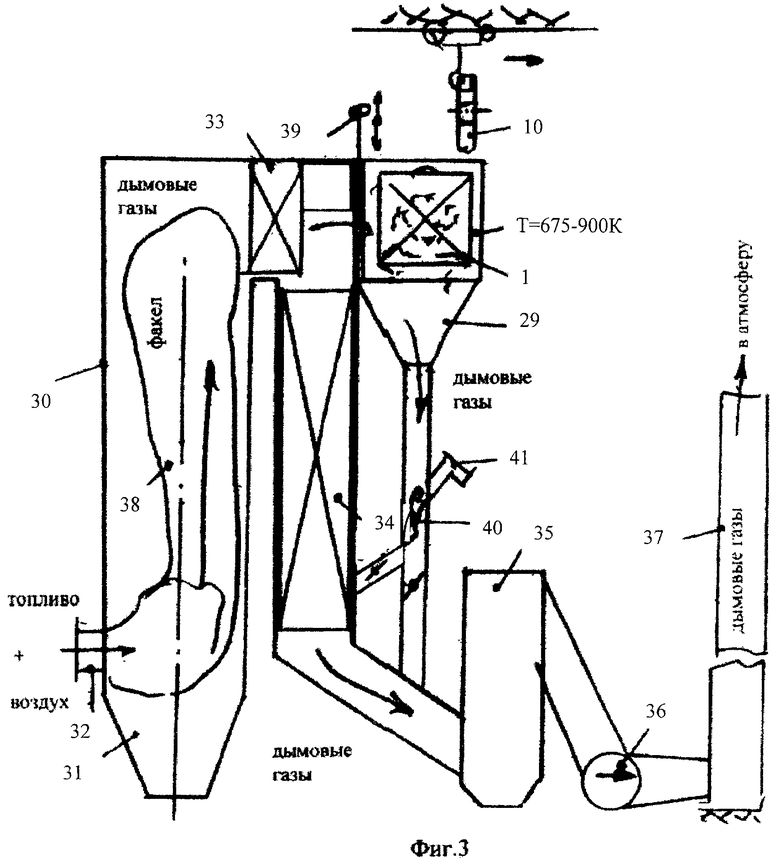

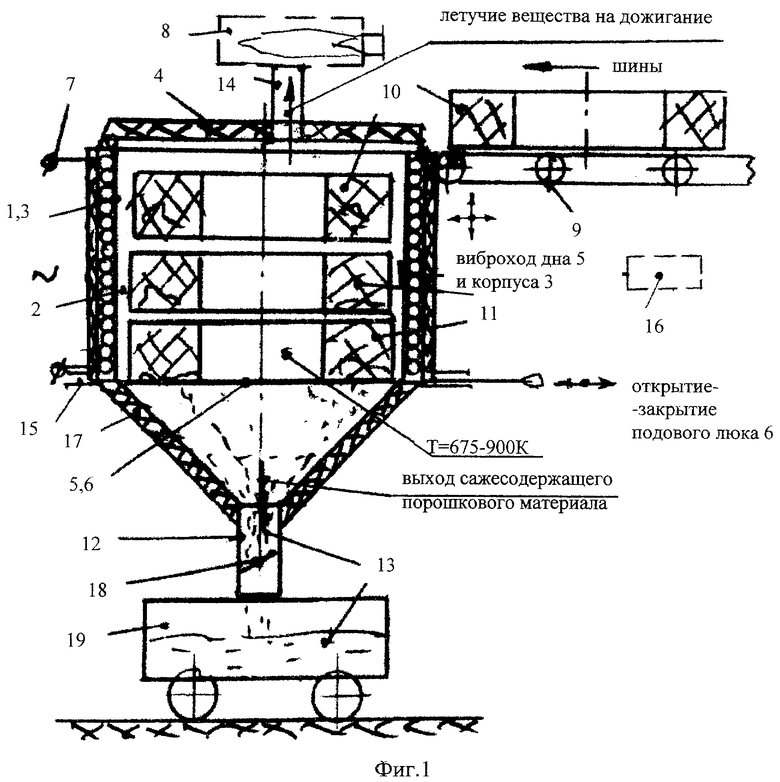

На фиг.1 представлено устройство для утилизации неразделанных шин со стационарным контейнером для их заполнения, терморазрушения внешним электронагревателем и получения сажесодержащего порошково-кускового материала и металлического корда; на фиг.2 - устройство для утилизации неразделанных шин в контейнере на закатывающейся платформе для терморазрушения внешним потоком дымовых газов и газовым факелом в обжиговой печи и получения сажесодержащего материала и металлического корда; на фиг.3 - устройство для утилизации неразделанных шин с перемещаемым и заполняемым неразделанными шинами краном контейнером для терморазрушения внешним потоком котловых продуктов сгорания в вынесенном газоходе и получения порошково-кускового материала и металлического корда.

Устройство для утилизации неразделанных шин на фиг.1 содержит стационарный контейнер 1 с камерой утилизации 2 в металлическом корпусе 3; камера утилизации 2 имеет газоплотный потолочный загрузочно-разгрузочный люк 4, днище 5 с подовым люком 6 для выгрузки вырабатываемого порошково-кускового сажесодержащего материала, а также систему электронагрева 7, систему 8 отвода и выжигания летучих веществ (на фиг.1 обозначена условно), систему 9 загрузки неразделанных шин 10 и выгрузки металлического корда 11, систему 12 выгрузки и сброса сажесодержащего порошково-кускового материала 13. Потолочный люк 4 камеры утилизации 2 имеет, по крайней мере, один патрубок 14 для отвода летучих веществ, подключенный к системе отвода и выжигания летучих веществ; днище 5 камеры утилизации 2 оборудовано замком 15 (на фиг.1 показан условно) для герметичного подключения к системе выгрузки и сброса 12, а корпус 3 камеры утилизации 2 подключен к установке периодического встряхивания 16 (на фиг.1 показана условно). К стационарному контейнеру 1 замком 15 крепится стационарно сборник 17 сажесодержащего порошкового материала 13, имеющий устройство выпуска 18. Под выпускным устройством 18 устанавливается тележка 19 для вывоза собираемого продукта.

Способ утилизации шин в установке на фиг.1 реализуется путем заполнения камеры утилизации 2 неразделанными шинами 10, уплотнения полости камеры 2 с помощью люков 4 и 6, включения в работу системы электронагрева 7. При доведении температуры среды в рабочей полости камеры 2 до значений Т=675-900К производят временную выдержку и последующее охлаждение камеры 2, ее вибрационное встряхивание (система вибровстряхивания 16 показана условно), удаление сажесодержащего порошково-кускового материала 13 через люк 6 в сборник 17 и далее в подвижную емкость (тележку) 19. Металлокордовый остаток 11 удаляют из полости камеры 2 для прессовки и отправки на переработку. Люк 4 оборудован патрубком 14 для отвода образующихся в процессе нагрева летучих веществ на выжигание (к близко размещенным котлу, печи или отдельной горелке; на фиг.1 показаны условно поз.8). Нагрев и разрушение шин сопровождаются снижением концентрации кислорода с О2=21% в начале до О2=0,5-4,5% в конце.

На фиг.2 представлен контейнер 1, предварительно загруженный неразделанными шинами 10; контейнер 1 установлен на закатывающуюся платформу 20, помещенную в нагревательную печь 21 (например, туннельную для кирпичного производства), освобожденную полностью или частично на период утилизации от основных функций. Печь имеет горелку 22 и системы рециркуляции дымовых газов с газоходами 23, 24 и дымососами 25 и 26.

Способ утилизации шин в устройстве на фиг.2 реализуется путем помещения контейнера 1 с шинами 10 на платформе 20 в нагревательную печь 21, включения в работу горелки 22 и дымососов 25, 26. Образующийся факел 27 нагревает пространство печи 21 и рабочую полость камеры утилизации 2 контейнера 1. При включении дымососа 25 в печи 21 образуются циркуляционные токи 28, которые обтекают и обогревают корпус 3 контейнера 1; выделяющиеся из шин летучие вещества через патрубки 14 в потолочном люке направляются в газоход 24, далее дымососом 26 подаются в горелку 22 и поступают на выжигание в факел 27. В печи 21 добиваются прогрева среды и шин до необходимой температуры Т=675-900К, при которой происходит разрушение последних с отделением сажесодержащего материала от металлокорда. Нагрев сопровождается периодическим вибровстряхиванием (соответствующая система 16 на фиг.2 не обозначена). По мере разрушения шин контейнер 1 выводится на охлаждение и опорожнение (системы охлаждения и опорожнения на фиг.2 не показаны) с последующим отделением сажесодержащего материала и металлокорда. Нагрев и разрушение шин сопровождаются снижением концентрации кислорода с О2=21% до О2=0,5-4,5%.

На фиг.3 контейнер 1 с шинами 10 помещен в дополнительный газоход 29 котла 30 с топкой 31, основными горелками 32, поверхностями нагрева 33,34, системой очистки 35 и устройствами удаления газов в атмосферу: дымососом 36 и дымовой трубой 37.

Способ утилизации шин в устройстве на фиг.3 реализуется путем помещения контейнера 1 с неразделанными шинами 10 в дополнительный газоход 29 и включения в работу основных горелок 32. Образующийся факел 38 отдает тепло поверхностям нагрева 33, 34; часть образующихся газов перепускают шибером 39 в дополнительный газоход 29, где нагревают контейнер 1 с шинами 10 до температуры Т=675-900К. По мере терморазрушения шин 10 с отделением сажесодержащего материала 13 от металлокорда 11 шибер 39 перекрывает газоход 29, контейнер 1 выводится на охлаждение и опорожнение. Выжигание летучих веществ из нагреваемых шин 10 осуществляют непосредственно в газоходе 29 дополнительным факелом 40 от горелки 41, как это показано на фиг.3, либо факелом 38 в топке 31 с возвратом потока дымовых газов из газохода 29 дымососом рециркуляции (на фиг.3 не показаны). Нагрев шин сопровождается вибровстряхиванием и снижением концентрации кислорода с О2=21% в начале до О2=0,5-4,5% в конце нагрева.

Практическое применение способа связано с установками на фиг.1, 2, 3. В установке на фиг.1 выявлена картина протекающего разрушения шин. Показано, что при нагреве без добавления свежих порций воздуха затягивается процесс воспламенения летучих веществ, выделяемых из резиносодержащих шин, а используемый диапазон температуры среды, в которой происходит нагрев, является оптимальным с позиции количественного выхода сажесодержащего порошково-кускового материала (продукта для вторичного использования). В процессе проводимых анализов показано, что при температуре Т=750К выходит сравнительно ровный состав легко разрушаемой и при необходимости истираемой сажесодержашей крошки с размером, в основном, δ=0,5-5 мм. При отклонении температуры в большую или меньшую стороны вплоть до Т=680К и Т=890К особых отклонений в структуре и составе выводимой крошки не наблюдается. Как только Т=675 К структура крошки становится более прочной, ее размеры δ>5 мм, она очень трудно поддается истиранию. Как только Т<675К крошка не выходит вообще, на шинах наблюдаются только отдельные трещины, через которые выходят летучие фракции, входящие в связующий состав резины. При Т=900К на мелких частицах с δ<0,5 мм образуются оплавления, и они тяжело разрушаются в дальнейшем. При Т>900К практически вся выходящая крошка оплавляется и спекается между собой, дальнейшее ее истирание сильно затруднено из-за изменившейся внутренней структуры. При очень сильном повышении температуры Т>1000К среди оплавленной крошки можно наблюдать отдельные капли жидкости, которые при резком охлаждении сохраняются, а при медленном испаряются. Максимальное количество сажи выходит при температурном диапазоне Т=675-900К, которое резко скачкообразно уменьшается как только Т<675К и Т>900К.

При разрушении шин в контейнере происходит саморегуляция состава среды в камере утилизации, в том числе по концентрации кислорода О2. Если в начальной фазе нагрева О2≈21%, то в конце при полном разрушении резины и отделении корда О2=0,5-4,5%. Любые технологические изменения с увеличением доли О2>4,5% в конечной фазе разрушения резины приводили к воспламенению сажи, уменьшению ее доли в конечном продукте. То же самое наблюдалось при продувках воздухом камеры утилизации шин в середине цикла разрушения. Отсюда протекание процесса терморазрушения шин в выявленном диапазоне температуры 675-900К со снижением содержания кислорода от 21% до 0,5-4,5% можно считать наиболее полезным с точки зрения количественного получения сажесодержащего материала.

Использование предложенного способа серьезно снижает затраты на утилизацию шин, а полное разделение металлокорда и резиносодержащего материала при высоком выходе сажи делает его в бизнес-плане очень выгодным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВИРОВАНИЯ УГОЛЬНЫХ ЧАСТИЦ В ВЕРТИКАЛЬНОЙ ОСЕСИММЕТРИЧНОЙ КОЛЬЦЕВОЙ КАМЕРЕ | 2012 |

|

RU2499035C1 |

| Способ получения лимонена в составе летучих продуктов смеси, выделяемой при термической деструкции вулканизированной резины с полиизопреновым каучуком, из использованной шины колеса транспортного средства | 2019 |

|

RU2718818C1 |

| КАТАЛИЗАТОР НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА УГЛЕВОДОРОДСОДЕРЖАЩИХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2211086C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211144C2 |

| Способ утилизации отходов в виде измельченного металлокорда от механической переработки автопокрышек и устройство для его осуществления | 2019 |

|

RU2715125C1 |

| КОТЕЛ | 2012 |

|

RU2515568C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| УТИЛИЗАЦИЯ АВТОМОБИЛЬНЫХ ШИН: СПОСОБ И УСТРОЙСТВО | 2008 |

|

RU2385805C1 |

Изобретения могут быть использованы в технологиях утилизации отработанных покрышек. В способе термически нагревают неразделанные шины в обедненной кислородом среде при температуре 675-900К с одновременным отделением и получением металлокорда, летучих веществ и порошково-кускового сажесодержащего материала, последующим отводом и выжиганием летучих веществ с выработкой тепла. Нагрев производят через стенки контейнера без непосредственного контакта с нагревательными элементами и греющей средой со снижением концентрации кислорода от 21% в начале до 0,5-4,5% в конце нагрева и разрушения шин с периодическим встряхиванием. Устройство содержит контейнер с камерой утилизации в металлическом корпусе, имеющей потолочный загрузочно-разгрузочный люк, днище с подовым люком для выгрузки порошково-кускового сажесодержащего материала. Кроме того, устройство включает системы нагрева, отвода и выжигания летучих веществ, загрузки неразделанных шин и выгрузки металлического корда, выгрузки и сброса порошково-кускового сажесодержащего материала. В потолочном люке выполнен по крайней мере один патрубок для отвода летучих веществ, подключенный к системе отвода и выжигания летучих веществ. Днище камеры утилизации оборудовано замком для герметичного подключения к системе выгрузки и сброса порошково-кускового сажесодержащего материала. Днище и корпус камеры утилизации подключены к установке периодического вибровстряхивания. Обеспечивается снижение энергозатрат на утилизацию шин, получение твердого порошково-кускового материала с высоким содержанием сажи и минимизация загрязнения атмосферы. 2 с.п. ф-лы, 3 ил.

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1997 |

|

RU2139187C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269415C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2003 |

|

RU2248880C1 |

| US 4839151 А, 13.06.1989 | |||

| US 4284616 А, 18.08.1981 | |||

| Складные подмости | 1986 |

|

SU1481352A1 |

Авторы

Даты

2008-04-20—Публикация

2006-09-14—Подача